Настоящее изобретение относится к способу производства высокопрочного стального листа с покрытием, имеющего повышенную прочность, пластичность и деформируемость, и к листам, получаемым таким способом.

Для производства различной техники, например, частей конструктивных элементов кузовов и панелей кузовов для автомобилей, обычно используют листы с покрытием, изготовленные из DP-сталей (двухфазных сталей) или TRIP-сталей (метастабильных высокопрочных аустенитных сталей с высокой пластичностью).

Например, такие стали, которые включают в себя мартенситную микроструктуру и/или некоторое количество остаточного аустенита и которые содержат приблизительно 0,2% C, приблизительно 2% Mn, приблизительно 1,7% Si, имеют предел текучести приблизительно 750 МПа, предел прочности на растяжение приблизительно 980 МПа, полное удлинение больше 8%, Эти листы изготавливаются на линии непрерывного отжига посредством закалки от температуры отжига выше температуры превращения Ac3 до температуры перестаривания выше температуры превращения Ms с обеспечением указанной температуры листа в течение заданного времени. После этого на лист наносят покрытие посредством горячего цинкования или цинкования электролитическим способом.

Для уменьшения массы автомобилей с целью повышения эффективности использования топлива в свете глобальной защиты окружающей среды желательно иметь листы, обладающие повышенным пределом текучести и пределом прочности на растяжение. Кроме того, такие листы также должны иметь надлежащие пластичность и деформируемость.

В этом отношении, желательно иметь листы, обладающие пределом текучести YS, по меньшей мере, 550 МПа, пределом прочности на растяжение TS приблизительно 980 МПа, равномерным удлинением при разрыве, по меньшей мере, 12% и полным удлинением, по меньшей мере, 18%. Кроме того, также желательно иметь листы, обладающие высокой стойкостью к повреждению, т.е. коэффициент раздачи отверстия HER, по меньшей мере, 30%. Коэффициент раздачи отверстия, упоминаемый на протяжении всего описания и в формуле изобретения, измеряется по стандарту ISO16630:2009. Следовательно, цель настоящего изобретения состоит в том, чтобы предложить такой лист и способ его производства.

Таким образом, настоящее изобретение относится к способу производства стального листа, имеющего микроструктуру, содержащую 5 - 25% межкритического феррита, по меньшей мере, 10% остаточного аустенита, по меньшей мере, 50% мартенсита, подвергнутого перераспределению, менее 10% свежего мартенсита и бейнита, причем сумма мартенсита, подвергнутого перераспределению, и бейнита составляет, по меньшей мере, 60%, посредством термообработки стального листа, причем химический состав стали содержит в % масс.:

0,15% ≤ C ≤ 0,25%

1,2% ≤ Si ≤ 1,8%

2% ≤ Mn ≤ 2,4%

0,1% ≤ Cr ≤ 0,25%

Al ≤ 0,5%,

остальное Fe и неизбежные примеси, причем термообработка и операции нанесения покрытия содержат следующие последовательные этапы:

- нагрев и отжиг листа при температуре отжига TA между TA1 = Ac3 - 0,45*(Ms - QT), где QT - температура закалки 180 - 300°C, и TA2 = 830°C в течение более 30 с,

- закалку листа посредством его охлаждения до температуры закалки QT 180 - 300°C,

- нагрев листа до температуры PT перераспределения 380 - 480°C в течение времени перераспределения Pt, составляющего 10 - 300 с,

- охлаждение листа до комнатной температуры с интенсивностью охлаждения, по меньшей мере, 25°C/с.

Предпочтительно, способ по изобретению является способом, в котором 0,17% ≤ C ≤ 0,21%.

По другому варианту выполнения способ по изобретению является способом, в котором 1,3% ≤ Si ≤ 1,6%.

По другому варианту выполнения способ по изобретению является способом, в котором 2,1% ≤ Mn ≤ 2,3%.

В предпочтительном варианте выполнения способ по изобретению является способом, в котором температура PT перераспределения составляет 430 - 480°C в течение времени перераспределения 10 - 90 с.

По другому варианту выполнения способ по изобретению является способом, в котором температура PT перераспределения составляет 380 - 430°C в течение времени перераспределения 10 - 300 с.

В первом варианте выполнения для производства стального листа с покрытием способ содержит между этапом нагрева листа до температуры PT перераспределения C в течение времени Pt перераспределения и этапом охлаждения листа до комнатной температуры этап нанесения покрытия на лист посредством его погружения в расплав.

В предпочтительном варианте выполнения способ по изобретению является способом, в котором этап нанесения покрытия посредством погружения в расплав является этапом цинкования.

В другом варианте выполнения способ по изобретению является способом, в котором этап нанесения покрытия посредством погружения в расплав осуществляется с использованием ванны с алюминием или с добавлением алюминия.

Во втором варианте выполнения для производства стального листа с покрытием способ содержит после охлаждения листа при комнатной температуре этап нанесения покрытия на лист посредством электролитического цинкования или вакуумного напыления.

В предпочтительном варианте выполнения способ по изобретению является способом, в котором сумма мартенсита и бейнита составляет, по меньшей мере, 65%.

Предмет изобретения также относится к стальному листу, в котором химический состав стали содержит в % масс.:

0,15% ≤ C ≤ 0,25%

1,2% ≤ Si ≤ 1,8%

2% ≤ Mn ≤ 2,4%

0,1% ≤ Cr ≤ 0,25%

Al ≤ 0,5%,

остальное Fe и неизбежные примеси, причем микроструктура содержит 5 - 25% межкритического феррита, по меньшей мере, 50% мартенсита, подвергнутого перераспределению, по меньшей мере, 10% остаточного аустенита, менее 10% свежего мартенсита и бейнита, причем сумма мартенсита, подвергнутого перераспределению, и бейнита составляет, по меньшей мере, 60%.

Предпочтительно, стальной лист по изобретению является листом, в котором 0,17% ≤ C ≤ 0,21%.

По другому варианту выполнения стальной лист по изобретению является листом, в котором 1,3% ≤ Si ≤ 1,6%.

По другому варианту выполнения стальной лист по изобретению является листом, в котором 2,1% ≤ Mn ≤ 2,3%.

В предпочтительном варианте выполнения стальной лист по изобретению покрыт Zn или Zn сплавом или даже Al или Al сплавом.

В предпочтительном варианте выполнения стальной лист по изобретению имеет предел текучести, по меньшей мере, 550 МПа, предел прочности на растяжение, по меньшей мере, 980 МПа, равномерное удлинение при разрыве, по меньшей мере, 12%, полное удлинение, по меньшей мере, 18%, и коэффициент раздачи отверстия, по меньшей мере, 30%.

В предпочтительном варианте выполнения стальной лист по изобретению является листом, в котором сумма мартенсита и бейнита составляет, по меньшей мере, 65%.

Объектом изобретения также является использование стального листа или описываемого способа производства для изготовления частей неокрашенного кузова автомобиля.

По другому аспекту изобретение относится к способу производства стального листа с покрытием, имеющим микроструктуру, содержащую 5 - 25% межкритического феррита, по меньшей мере, 10% остаточного аустенита и, по меньшей мере, 65% мартенсита и бейнита, посредством термообработки и покрытия стального листа, причем химический состав стали содержит в % масс.:

0,15% ≤ C ≤ 0,25%

1,2% ≤ Si ≤ 1,8%

2% ≤ Mn ≤ 2,4%

0,1% ≤ Cr ≤ 0,25%

Al ≤ 0,5%,

остальное Fe и неизбежные примеси, причем термообработка и операции нанесения покрытия содержат следующие последовательные этапы:

- нагрев и отжиг листа при температуре отжига TA между TA1 = Ac3 - 0,45*(Ms - QT), где QT - температура закалки 180 - 300°C, и TA2 = 830°C в течение более 30 с,

- закалку листа посредством его охлаждения до температуры закалки,

- нагрев листа до температуры PT перераспределения 380 - 480°C в течение времени перераспределения Pt, составляющего 10 - 300 с,

- нанесения покрытия на лист посредством электролитического цинкования или вакуумного напыления после его охлаждения до комнатной температуры

Предпочтительно, способ по изобретению является способом, в котором 0,17% ≤ C ≤ 0,21%.

По другому варианту выполнения способ по изобретению является способом, в котором 1,3% ≤ Si ≤ 1,6%.

По другому варианту выполнения способ по изобретению является способом, в котором 2,1% ≤ Mn ≤ 2,3%.

В предпочтительном варианте выполнения способ по изобретению является способом, в котором температура PT перераспределения составляет 430 - 480°C в течение времени перераспределения 10 - 90 с.

По другому варианту выполнения способ по изобретению является способом, в котором температура PT перераспределения составляет 380 - 430°C в течение времени перераспределения 10 - 300 с.

В предпочтительном варианте выполнения способ по изобретению является способом, в котором этап нанесения покрытия посредством погружения в расплав является этапом цинкования или цинкования с отжигом.

В другом варианте выполнения способ по изобретению является способом, в котором этап нанесения покрытия посредством погружения в расплав осуществляется с использованием ванны с алюминием или с алюминиевым сплавом.

По этому аспекту предмет изобретения также относится к стальному листу, в котором химический состав стали содержит в % масс.:

0,15% ≤ C ≤ 0,25%

1,2% ≤ Si ≤ 1,8%

2% ≤ Mn ≤ 2,4%

0,1% ≤ Cr ≤ 0,25%

Al ≤ 0,5%,

остальное Fe и неизбежные примеси, причем микроструктура содержит 5 - 25% межкритического феррита, по меньшей мере, 10% остаточного аустенита и, по меньшей мере, 65% комбинированных мартенсита и бейнита.

Предпочтительно, стальной лист по изобретению является листом, в котором 0,17% ≤ C ≤ 0,21%.

По другому варианту выполнения стальной лист по изобретению является листом, в котором 1,3% ≤ Si ≤ 1,6%.

По другому варианту выполнения стальной лист по изобретению является листом, в котором 2,1% ≤ Mn ≤ 2,3%.

В предпочтительном варианте выполнения стальной лист по изобретению покрыт Zn или Zn сплавом или даже Al или Al сплавом.

В предпочтительном варианте выполнения стальной лист по изобретению имеет предел текучести, по меньшей мере, 550 МПа, предел прочности на растяжение, по меньшей мере, 980 МПа, равномерное удлинение при разрыве, по меньшей мере, 12%, и полное удлинение, по меньшей мере, 18%.

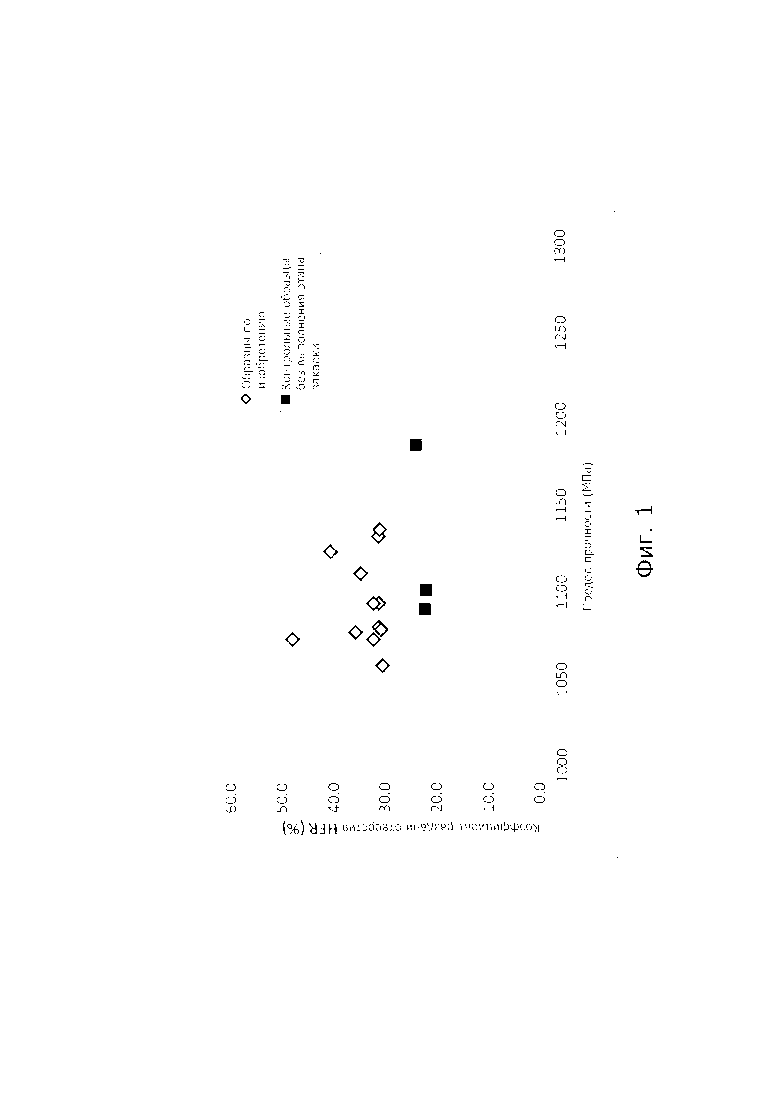

Далее приводится подробное описание изобретения без внесения ограничений со ссылкой на фиг. 1, на которой для одного и того же состава стали показана связь (отношение предел прочности на растяжение - коэффициент раздачи отверстия), которая может быть достигнута согласно производственному процессу изобретения по сравнению с процессом, который не содержит этап закалки и перераспределения в мартенсите.

По изобретению лист получают горячей прокаткой и холодной прокаткой полуфабриката, химический состав которого содержит в % масс.:

- 0,15 - 0,25% углерода и предпочтительно 0,17 - 0,21% для обеспечения удовлетворительной прочности и повышения стабильности остаточного аустенита. Указанное содержание остаточного аустенита необходимо для достижения достаточно равномерного и полного удлинений. Если содержание углерода превышает 0,25%, горячекатаная сталь будет слишком твердой для холодной прокатки, и ее свариваемость будет недостаточной. Если содержание углерода ниже 0,15%, предел текучести и предел прочности на растяжение не будет достигать соответственно значений 550 и 980 МПа;

- 1,2 - 1,8%, предпочтительно 1,3 - 1,6% кремния для получения стабильности аустенита, обеспечения упрочнения твердого раствора и задержки образования карбидов во время перестаривания без образования оксидов кремния на поверхности листа, что отрицательно влияет на способность к восприятию покрытия;

- 2 - 2,4% и предпочтительно 2,1 - 2,3% марганца. Минимальное содержание обеспечивает достаточную способность к закалке для получения микроструктуры, содержащей, по меньшей мере, 65% мартенсита и бейнита и имеющей предел прочности на растяжение выше 980 МПа, и максимальное содержание позволяет исключить проблемы, связанные с ликвацией, которая отрицательно влияет на пластичность, если содержание Mn выше 2,3%;

- 0,1 - 0,25% хрома, что является обязательным условием. Содержание Cr, по меньшей мере, 0,1% необходимо для повышения способности к закалке и стабильности остаточного аустенита для задержки образования бейнита во время перестаривания. Максимальное содержание Cr составляет 0,25%, поскольку в случае превышения указанного значения наблюдается эффект насыщения, и добавление Cr становится бесполезным и затратным;

- до 0,5% алюминия, который обычно добавляют в жидкую сталь с целью раскисления. Предпочтительно, содержание Al ограничивается до 0,05%. Если содержание Al выше 0,5%, температура аустенизации будет слишком высокой для ее достижения во время отжига, и сталь будет сложено производить промышленным способом.

Остальное составляют железо и остаточные элементы, попадающие в сталь в результате выплавки. В этом отношении Ni, Mo, Cu, Nb, V, Ti, B, S, P и N, по меньшей мере, рассматриваются как остаточные элементы, которые являются неизбежными примесями. Их содержание составляет менее 0,05% для Ni, 0,02% для Mo, 0,03% для Cu, 0,007% для V, 0,0010% для B, 0,005% для S, 0,02% для P и 0,010% для N. Содержание Nb ограничивается до 0,05%, и содержание Ti ограничивается до 0,05%, поскольку выше этих значений будут образовываться большие выделения, при этом будет уменьшаться деформируемость, делая более затруднительным получение полного удлинения 18%.

Сталь производится посредством горячей прокатки и холодной прокатки по способам, известным специалистам в этой области техники.

При необходимости горячекатаная сталь отжигают в камерной печи перед холодной прокаткой при температуре TBA в диапазоне 550 - 650°C в течение более 5 часов для обеспечения улучшенной прокатываемости в холодном состоянии горячекатаных листов.

После прокатки листы подвергаются травлению или очистке и затем термообработке, после чего на листы наносится покрытие посредством их погружения в расплав, электропокрытия или вакуумного напыления.

Термообработка, которая выполняется преимущественно на комбинированной линии непрерывного отжига и нанесения покрытия погружением в расплав, содержит следующие этапы:

- отжиг листа при температуре отжига TA между TA1 = Ac3 - 0,45*(Ms - QT), и TA2 = 830°C, где:

Ac3 = 910 - 203[C]1/2 - 15,2[Ni] + 44,7[Si] + 104[V] + 31,5[Mo] + 13,1[W] - 30[Mn] - 11[Cr] - 20[Cu] + 700[P] + 400[Al] + 120[As] + 400[Ti]

Ms = 539 - 423[C] -30,4[Mn] - 17,7[Ni] - 12,1[Cr] - 11[Si] -7,5[Mo]

Температура QT должна составлять 180 - 300°C.

Элементы химического состава указаны в % масс.

Это должно обеспечивать максимальную фракцию 25% межкритического феррита и обеспечивать минимум 5% межкритического феррита, т.е. феррита, образованного во время межкритического отжига между температурами приблизительно 721°C и Ac3. Лист выдерживается при температуре отжига, т.е. выдерживается между TA - 5°C и TA + 10°C в течение времени, достаточного для гомогенизации химического состава и микроструктуры. Это время составляет более 30 с, но предпочтительно не должно превышать 300 с.

- закалка листа посредством его охлаждения до температуры закалки QT, которая составляет 180 - 300°C. Такая температура ниже температуры превращения Ms достигается при достаточно высокой интенсивности охлаждения во избежание образования полигонального феррита и бейнита во время охлаждения. Cr позволяет исключить такое образование. Под закалкой понимается интенсивность охлаждения выше 30°C/с. Температура закалки составляет 180 - 300°C для получения сразу после закалки микроструктуры, состоящей из межкритического феррита, мартенсита и аустенита. Если температура закалки QT ниже 180°C, фракция мартенсита, подвергнутого перераспределению, в окончательной структуре будет слишком высокой для стабилизации достаточного количества остаточного аустенита больше 10%. Кроме того, если температура закалки QT выше 300°C, фракция мартенсита, подвергнутого перераспределению, будет слишком низкой для получения необходимых характеристик при растяжении и стойкости к повреждению.

Далее от этой температуры закалки сталь повторно нагревается до температуры перераспределения 380 - 480°C и предпочтительно 430 - 480°C, если на лист не должно наноситься покрытие посредством его погружения в расплав. Во время этого этапа перераспределения углерод диффундирует из мартенсита в остаточный аустенит. Таким образом, во время этого этапа образуется мартенсит, подвергнутый перераспределению и имеющий содержание углерода ниже его номинального содержания в листе, причем в то же время образуется фаза обогащенного аустенита, имеющего содержание углерода выше его номинального содержания в листе.

Например, температура перераспределения может быть равна температуре, при которой лист должен нагреваться для нанесения покрытия посредством погружения в расплав, т.е. 455 - 465°C. С другой стороны, температура перераспределения может быть уменьшена, т.е. поддерживаться на уровне 380 - 430°C, если лист должен подвергаться электролитическому цинкованию или на него не должно наноситься покрытие. Интенсивность повторного нагрева может быть высокой при повторном нагреве индукционным нагревателем, но эта интенсивность не оказывает никакого влияния на окончательные свойства листа.

- лист выдерживается при температуре перераспределения PT в течение времени Pt 10 - 300 c и предпочтительно 10 - 90 с, если на лист наносят покрытие посредством его погружения в расплав. В случае листа с покрытием посредством погружения в расплав температура перераспределения PT предпочтительно составляет 430 - 480°C. Выдерживание листа при температуре перераспределения сопровождается тем, что во время перераспределения температура листа остается на уровне между PT - 20°C и PT + 20°C.

При необходимости температура листа регулируется посредством его охлаждения или нагрева, так чтобы она была равна температуре, при которой на лист должно наноситься покрытие посредством его погружения в расплав, если выбирается такой способ нанесения покрытия.

В этом случае нанесение покрытия погружением в расплав может быть, например, цинкованием, но нанесение любого металлического покрытия посредством погружения в расплав возможно при условии, что температуры, при которых перемещается лист во время нанесения покрытия, остаются ниже 480°C. Цинкование листа осуществляется в обычных условиях. Сталь по изобретению также может подвергаться цинкованию Zn сплавами, например, сплавом цинк-магний или сплавом цинк-магний-алюминий.

- и, наконец, лист охлаждается до комнатной температуры. Во время этого этапа некоторое количество аустенита, которое обогащается углеродом на этапе перераспределения, превращается в свежий мартенсит. Таким образом, свежий мартенсит имеет более высокое содержание C по сравнению с содержанием углерода применительно к номинальному составу.

Интенсивность охлаждения составляет, по меньшей мере, 25°C/с во избежание эффекта самоотпуска свежего мартенсита, имеющего место во время окончательного охлаждения. Если на сталь наносится покрытие посредством горячего погружения, сталь охлаждается до 300°C по известному уровню техники для надлежащего затвердевания покрытия и затем охлаждается до комнатной температуры с интенсивностью охлаждения, по меньшей мере, 25°C/с во избежание самоотпуска свежего мартенсита. Такой эффект может влиять на характеристики при растяжении и, в частности, понижает пластичность.

Если покрытие наносится на стальной лист не посредством погружения в расплав, а посредством электрохимического процесса или процесса напыления, или покрытие на лист не наносится, лист подвергается прямому охлаждению после этапа перераспределения с интенсивностью охлаждения больше 25°C/с по той же причине, связанной с предотвращением слишком высокой степени самоотпуска свежего мартенсита.

Вместо нанесения покрытия посредством погружения в расплав покрытие на лист может быть нанесено электрохимическими способами, например, посредством электролитического цинкования или любого процесса вакуумного напыления, например, PVD-процесса или струйного осаждения из паровой фазы после этапа охлаждения. Опять же, может использоваться любой тип покрытия и, в частности, цинк или цинковые сплавы, например, сплав цинк-никель, сплав цинк-магний или сплав цинк-магний-алюминий.

После перераспределения и охлаждения до комнатной температуры независимо от способа нанесения покрытия, упомянутого выше, или если покрытие на лист не наносится, стальной лист по изобретению будет содержать: по меньшей мере, 10 остаточного аустенита, 5 - 25% межкритического феррита, по меньшей мере, 50% мартенсита, подвергнутого перераспределению, т.е. мартенсита, имеющего содержание углерода ниже номинального содержания углерода), менее 10% свежего мартенсита (т.е. мартенсита, имеющего содержание углерода выше номинального содержания углерода) и бейнита, причем сумма (т.е. комбинация) мартенсита, подвергнутого перераспределению, и бейнита будет составлять, по меньшей мере, 60%.

Для получения стабильных механических свойств сумма мартенсита (т.е. подвергнутого перераспределению и свежего) и бейнита должна составлять, по меньшей мере, 65%.

Стальные листы по изобретению имеют предел текучести YS, по меньшей мере, 550 МПа, предел прочности на растяжение TS, по меньшей мере, 980 МПа, равномерное удлинение при разрыве UE, по меньшей мере, 12%, полное удлинение TE, по меньшей мере, 18%, и коэффициент раздачи отверстия HER, по меньшей мере, 30%.

В качестве примера лист толщиной 1,2 мм имеет следующий состав:

C = 0,19%, Si = 1,5%, Mn = 2,2%, Cr = 0,2%, Al = 0,030%, остальное Fe и примеси. Все элементы-примеси, такие как Cu, Ni, B, Nb, Ti, V; и т.д., имеют содержание ниже 0,05%. Сталь изготовлена горячей и холодной прокаткой. Теоретическая температура превращения Ms этой стали равна 369°C, и расчетная температура Ac3 равна 849°C.

Образцы стали были подвергнуты термообработке посредством отжига, закалки и перераспределения, после чего на них было нанесено покрытие посредством горячего цинкования или электролитического цинкования, причем интенсивность охлаждения после этапа перераспределения превышала 25°C/с. Была выполнена оценка микроструктуры, и измерены механические свойства.

Условия отжига приведены в таблице 1, полученные микроструктуры суммированы в таблице II, и механические свойства приведены в таблице III. На образцы 1 - 15 было нанесено покрытие посредством горячего цинкования при 460°C (GI), и на образцы 16 - 30 было нанесено покрытие посредством электролитического цинкования (EZ) после отжига.

Числа, выделенные жирным шрифтом и подчеркнутые, не соответствуют изобретению.

Таблица I

Таблица II

Таблица III

В этих таблицах TA - температура отжига, TA1 - нижний предел температуры отжига, QT - температура закалки, PT - температура перераспределения, Pt - время выдерживания при температуре перераспределения, YS - предел текучести, TS - предел прочности на растяжение, UE - равномерное удлинение, TE - полное удлинение.

Микроструктуры фракций относятся к окончательной микроструктуре листа, т.е. после охлаждения до комнатной температуры: F - фракция межкритического феррита, A - фракция остаточного аустенита, FM - фракция свежего мартенсита, PM - фракция мартенсита, подвергнутого перераспределению, M - мартенсит, т.е. сумма свежего и подвергнутого перераспределению мартенсита, B - фракция бейнита.

Образцы 1, 2, 4, 5, 6, 16, 17, 18, 20, 21, 22 и 23, которые были подвергнуты горячему цинкованию или электролитическому цинкованию, показывают, что для получения требуемых свойств и, в частности, свойств пластичности, температура отжига TA должна быть задана с учетом температуры закалки QT. Независимо от выбранной температуры перераспределения PT, чем ниже температура TA, тем ниже температура QT. Согласование температуры TA и температуры QT обеспечивает получение надлежащей фракции мартенсита, подвергнутого перераспределению, после закалки в отношении фракции межкритического феррита, полученного в конце межкритического отжига, т.е. чем больше фракция феррита, тем больше фракция мартенсита, полученного после перераспределения, так чтобы лист имел высокую прочность, достаточную пластичность и высокие значения коэффициента раздачи отверстия.

Образцы 7 - 15 и 24 - 30 показывают, что температуры отжига выше 830°C ведут к получению слишком малой фракции межкритического феррита, чтобы обеспечить достаточную пластичность. С другой стороны, образцы 3 и 19 показывают, что если температура отжига ниже температуры, рассчитанной согласно выражению TA1 = Ac3 - 0,45*(Ms - QT), YS будет ниже 550 МПа. Фактически, низкая температура отжига TA совместно с высокой температурой закалки QT ведут к получению низкой фракции мартенсита, подвергнутого перераспределению, и, следовательно, комбинация фракций мартенсита, подвергнутого перераспределению, и бейнита, является слишком низкой, чтобы обеспечить предел текучести выше 550 МПа. Кроме того, уменьшение фракции мартенсита, подвергнутого перераспределению, снижает стойкость к повреждению, что ведет к получению коэффициентов раздачи отверстия ниже 30%.

Образцы 31, 32 и 33 являются примерами различных микроструктур, способных обеспечить получение требуемых YS и TS, но не коэффициента раздачи отверстия. В этих образцах термический цикл отличается от термического цикла изобретения посредством исключения этапа закалки при температуре закалки QT, т.е. лист непосредственно охлаждается до температуры перераспределения PT и выдерживается в течение времени Pt перед охлаждением до комнатной температуры. Такие термические циклы ведут к получению микроструктуры, содержащей межкритический феррит F, бейнит B, остаточный аустенит A и свежий мартенсит FM, который обеспечивает сходные характеристики при растяжении, но меньшую стойкость к повреждениям. Фактически, отсутствие мартенсита, подвергнутого перераспределению, в микроструктуре ухудшает характеристики стойкости к повреждению листа, тем самым снижая коэффициент раздачи отверстия, как видно из фиг. 1, где показана взаимосвязь коэффициента раздачи отверстия HER и предела прочности на растяжение TS образцов изобретения (образцы 1, 2, 4, 5, 6, 16, 17, 18, 20, 21, 22 и 23) и образцов 31, 32 и 33.

Образцы 16, 17, 18, 20, 21, 22 и 23 показывают, что при использовании температуры перераспределения 460°C и времени перераспределения 10 - 60 с можно получить требуемые свойства листов, оцинкованных горячим способом.

С другой стороны, образцы 1, 2, 4, 5 и 6 показывают, что при использовании температуры перераспределения 400°C и времени перераспределения 10 - 300 с также можно получить требуемые свойства листов. Лист по изобретению может использоваться для изготовления частей неокрашенного кузова автомобиля.

Изобретение относится к области металлургии. Для обеспечения предела текучести > 550 МПа, предела прочности на растяжение TS > 980 МПа и повышенной пластичности и деформируемости лист получают из стали, содержащей, мас.%: 0,15 ≤ C ≤ 0,25, 1,2 ≤ Si ≤ 1,8, 2 ≤ Mn ≤ 2,4, 0,1 ≤ Cr ≤ 0,25, Al ≤ 0,5, остальное Fe и неизбежные примеси, нагревают до температуры между TA1 = Ac3 - 0,45*(Ms - QT) и TA2 = 830°C в течение по меньшей мере 30 с и охлаждают со скоростью выше 30°C/с до температуры закалки QT 180-300°C, затем лист нагревают до температуры PT перераспределения, равной 380-480°C, с выдержкой в течение времени Pt, составляющего 10-300 с, и охлаждают до комнатной температуры со скоростью охлаждения по меньшей мере 25°C/с. Для получения стального листа с покрытием между этапами нагрева стального листа до температуры PT перераспределения с выдержкой и охлаждения до комнатной температуры наносят покрытие посредством его погружения в расплав или наносят покрытие электролитическим методом после охлаждения листа до комнатной температуры. Стальной лист имеет структуру, содержащую 5-25% межкритического феррита, по меньшей мере 50% мартенсита, подвергнутого перераспределению, более 10% остаточного аустенита, менее 10% свежего мартенсита и бейнит, причем сумма мартенсита, подвергнутого перераспределению, и бейнита составляет по меньшей мере 60%. Лист изготавливают с покрытием или без покрытия. 3 н. и 17 з.п. ф-лы, 3 табл., 1 ил.

1. Способ производства стального листа, включающий получение стального листа, содержащего, в мас.%:

0,15 ≤ C ≤ 0,25

1,2 ≤ Si ≤ 1,8

2 ≤ Mn ≤ 2,4

0,1 ≤ Cr ≤ 0,25

Al ≤ 0,5

остальное Fe и неизбежные примеси,

термическую обработку, содержащую следующие последовательные этапы:

нагрев стального листа до температуры нагрева TA, находящейся в интервале температур TA1 = Ac3 - 0,45*(Ms - QT) и TA2 = 830°C, где QT - температура закалки, составляющая 180-300°C, Ms - температура начала мартенситного превращения стали, а диапазон температуры между TA1 и TA2 является межкритическим интервалом температур; и

выдерживание листа при температуре нагрева TA в течение более 30 с,

охлаждение стального листа до температуры закалки QT 180-300°C со скоростью охлаждения выше 30°C/с,

нагрев стального листа до температуры перераспределения PT 380-480°C и выдерживание листа при указанной температуре перераспределения PT в течение времени перераспределения Pt, составляющего 10-300 с,

охлаждение стального листа до комнатной температуры со скоростью охлаждения по меньшей мере 25°C/с,

при обеспечении микроструктуры стального листа, содержащей 5-25% межкритического феррита, причем межкритический феррит является ферритом, получаемым после этапа нагрева листа до температуры нагрева ТА в указанном межкритическом интервале, по меньшей мере 10% остаточного аустенита, по меньшей мере 50% отпущенного мартенсита, причем отпущенный мартенсит получают после выдержки листа при температуре перераспределения РТ в течение времени перераспределения Pt, менее 10% свежего мартенсита и бейнит, причем сумма отпущенного мартенсита и бейнита составляет по меньшей мере 60%.

2. Способ по п. 1, в котором стальной лист содержит 0,17% ≤ C ≤ 0,21%.

3. Способ по п. 1 или 2, в котором стальной лист содержит 1,3% ≤ Si ≤ 1,6%.

4. Способ по любому из пп. 1-3, в котором стальной лист содержит 2,1% ≤ Mn ≤ 2,3%.

5. Способ по любому из пп. 1-4, в котором температура перераспределения PT составляет 430-480°C, а время перераспределения Pt составляет 10-90 с.

6. Способ по любому из пп. 1-4, в котором температура перераспределения PT составляет 380-430°C, а время перераспределения Pt составляет 10-300 с.

7. Способ по любому из пп. 1-6, в котором между этапом нагрева стального листа до температуры PT с выдержкой в течение времени Pt и этапом охлаждения листа до комнатной температуры осуществляют нанесение покрытия на лист посредством его погружения в расплав.

8. Способ по п. 7, в котором на стальной лист наносят цинковое покрытие посредством его погружения в ванну с цинковым расплавом.

9. Способ по п. 7, в котором на стальной лист наносят покрытие Al или сплава Al посредством его погружения в ванну с расплавом Al или сплава Al.

10. Способ по любому из пп. 1-6, в котором после охлаждения листа до комнатной температуры осуществляют нанесение покрытия на лист посредством электролитического цинкования или вакуумного напыления.

11. Способ по любому из пп. 1-10, в котором сумма мартенсита и бейнита составляет по меньшей мере 65%.

12. Стальной лист, в котором химический состав стали содержит, в мас.%:

0,15 ≤ C ≤ 0,25

1,2 ≤ Si ≤ 1,8

2 ≤ Mn ≤ 2,4

0,1 ≤ Cr ≤ 0,25

Al ≤ 0,5

остальное Fe и неизбежные примеси,

причем микроструктура содержит 5-25% межкритического феррита, по меньшей мере 50% отпущенного мартенсита, по меньшей мере 10% остаточного аустенита, менее 10% свежего мартенсита и бейнит, причем сумма отпущенного мартенсита и бейнита составляет по меньшей мере 60%.

13. Стальной лист по п. 12, в котором сталь содержит 0,17% ≤ C ≤ 0,21%.

14. Стальной лист по п. 12 или 13, в котором сталь содержит 1,3% ≤ Si ≤ 1,6%.

15. Стальной лист по любому из пп. 12-14, в котором сталь содержит 2,1% ≤ Mn ≤ 2,3%.

16. Стальной лист по любому из пп. 12-15, который содержит покрытие из Zn или сплава Zn.

17. Стальной лист по любому из пп. 12-15, который содержит покрытие из Al или сплава Al.

18. Стальной лист по любому из пп. 12-17, который имеет предел текучести по меньшей мере 550 МПа, предел прочности на растяжение по меньшей мере 980 МПа, равномерное удлинение при разрыве по меньшей мере 12%, полное удлинение по меньшей мере 18% и коэффициент раздачи отверстия по меньшей мере 30%.

19. Стальной лист по любому из пп. 12-17, в котором микроструктура содержит мартенсит и бейнит в сумме, составляющей по меньшей мере 65%.

20. Применение стального листа по любому из пп. 12-19 для изготовления частей неокрашенного кузова автомобиля.

| СТАЛЬ С ОЧЕНЬ ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ СТАЛИ С ПОКРЫТИЕМ ИЗ ЦИНКА ИЛИ ЦИНКОВОГО СПЛАВА И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2321667C2 |

| ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНОЙ СПОСОБНОСТЬЮ К ТЕРМИЧЕСКОМУ УПРОЧНЕНИЮ И ФОРМУЕМОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2514743C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ПЛИТ С ВЕЛИКОЛЕПНОЙ ПЛАСТИЧНОСТЬЮ И ПРОИЗВОДИМЫЕ ЭТИМ СПОСОБОМ ПЛИТЫ | 2006 |

|

RU2403311C2 |

| WO 2011065591 A1, 03.06.2011 | |||

| СТАЛЬНОЙ ЛИСТ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЮМИНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2005 |

|

RU2355788C2 |

| Видоизменение химического огнетушителя | 1926 |

|

SU19056A1 |

Авторы

Даты

2019-07-25—Публикация

2015-08-07—Подача