Изобретение относится к сфере технологии производства технически сложного изделия, строящейся на динамических моделях и полунатурном моделировании, и может быть применено в процессе проектирования, постановке изделия на производство, в процессе конструкторско-технологической доводки и серийном производстве.

Технически сложное изделие - это сложный технический комплекс средств, состоящий из ряда систем, закономерно объединенных в единое целое в соответствии с определенными принципами или связанных между собой заданными отношениями. В состав каждой системы входит множество взаимосвязанных элементов. Примерами технически сложных изделий могут быть изделия наукоемких отраслей производства, таких как аэрокосмической, авиационной, военной, радиоэлектронной промышленности, приборостроения, электроники, электротехники, атомного машиностроения и т.д.

Производство технически сложного изделия - это единый сложно-динамический процесс изготовления конкурентоспособного изделия, удовлетворяющего современным требованиям приемочного контроля. Он достаточно длителен и может исчисляться месяцами и даже годами. При существующих в настоящее время темпах прогресса в науке и технике в течение этого времени требования к изделию могут существенно меняться, при этом изготавливаемое изделие все равно должно соответствовать эталонному образцу, который удовлетворяет всем требованиям, предъявляемым к изделию в любой момент времени.

Заявленный автоматизированный комплекс адаптивного управления производством технически сложного изделия посредством системного синтеза на основе полунатурного моделирования предназначен для решения проблемы выхода промышленности из кризиса и ускоренного развития производства. Для этого требуется глубокий анализ адекватности сложившихся традиций современным реалиям. Исследования показали, что сложившийся традиционный уклад организации производства на уровне предприятий не обеспечит решение указанной проблемы без существенной ее доработки. Стремление решать проблемы на основе стандартов породило мнение, что для получения нужного результата в производстве, необходимо и достаточно выполнить требования нормативно-технической документации. Однако неучтенные факторы после контроля образуют опасные эмерджентные явления, которые в рамках действующей концепции не контролируются и не устраняются. При этом эмерджентность не менее опасна, чем дефектность. Не случайно введение бесчисленного числа различных контролируемых параметров оказалось малоэффективным, а стремление решить проблему гарантированного конечного результата - заблуждением. В результате затраты на доводку технически сложных изделий и их производство остаются соизмеримыми с затратами на изготовление. Развитие организации производства на системном анализе подразумевает деление производства на самые различные элементы, что приводит к образованию структуры бесконечной размерности. Между тем сложно-динамическая модель производства как инструмент прогнозирования и адаптивного управления производством как целостным динамическим объектом по конечному результату, столь необходимым для решения проблемы динамики производства, до сего времени не создана.

Из существующего уровня техники известен автоматизированный комплекс адаптивного управления процессами аддитивного производства в реальном масштабе времени с использованием машинного обучения, включающий блок математического моделирования, аналитический блок и блок визуализации результатов (см., напр., RU 2722525 С1, опубл. 01.06.2020). Известный автоматизированный комплекс используется в технологии построения отдельной модели производства в конечном пространстве четких параметров состояния объекта производства, ее обучения на основе системного анализа и последующего использования в серийном производстве как стационарном процессе. При этом контроль качества производства осуществляют по соответствию производства нормативно-технической документации по назначенным параметрам состояния объекта производства. Указанный автоматизированный комплекс обеспечивает контроль технологического процесса производства непосредственным измерением его параметров, в отличие от заявляемого автоматизированного комплекса, предусматривающего осуществление контроля по параметру устойчивости процесса к целевому состоянию. В связи с этим известный автоматизированный комплекс не позволяет реализовать технологический процесс системного синтеза целевого состояния производства технически сложного изделия в условиях неопределенности, который мог бы устранять эмерджентные явления, возникающие после производственного контроля вследствие взаимодействия неучтенных в пределах допусков факторов.

Из существующего уровня техники известен принятый в качестве наиболее близкого аналога автоматизированный комплекс адаптивного управления качеством технически сложного изделия, включающий аналитический блок, база данных производственных циклов, блок проектирования и разработки электронных технологических карт и блок интеллектуальной поддержки (см., напр., RU 2666980 C1, опубл. 13.09.2018). Рабочий процесс известного автоматизированного комплекса представляет собой циклически повторяющийся пошаговый процесс, включающий определение критерия соответствия изделия и его производства требованию удовлетворять потребности по назначению, построение пространства главных параметров порядка и введение в него функций принадлежности, определение целевого состояния изделия и его производства, построение полунатурной модели производства, построение оптимальных стратегий адаптивного управления производством по целевому состоянию и реализацию их в материальном производстве, построение фактических траекторий движения производства к целевому состоянию, проверку адекватности модели адаптивного управления. Указанное техническое решение имеет некоторые недостатки. Автоматизированный комплекс использует физическую электрическую сеть в качестве модели производства, что усложняет компьютерную реализацию его в производстве. Отсутствие единой сети оценки текущего состояния производства, объединенной с системой технического контроля в единую технологическую структуру, затрудняет сбор информации и ввод ее в компьютерную сеть, что существенно увеличивает период доводки изделия до целевого состояния.

Заявляемый автоматизированный комплекс исключает указанные недостатки путем компьютерной реализации разработки и применения динамических моделей системного синтеза для оптимизации целевого состояния производства и применения оптимальных стратегий конструкторско-технологической отработки изделий с использованием фактического текущего состояния производства в качестве натуральной модели.

Задачей, на решение которой направлено настоящее изобретение, является создание автоматизированного комплекса адаптивного управления производством технически сложного изделия по целевому состоянию вдоль жизненного цикла с гарантией соответствия создаваемого изделия и его производства всем требованиям динамической модели целевого состояния.

Поставленная задача достигается за счет того, что автоматизированный комплекс адаптивного управления производством технически сложного изделия, включающий аналитический блок, базу данных производственных циклов, блок разработки электронных технологических карт, блок интеллектуальной поддержки, согласно изобретению дополнительно включает блок математического моделирования, блок прогнозирования и оптимизации виртуальных управлений, блок оценки фактического состояния производства и блок регистрации и ввода информации, при этом блок регистрации и ввода информации выполнен обеспечивающим ввод, регистрацию фактических экспертных оценок состояния производства и их передачу для дальнейшей обработки в подсоединенный к нему блок оценки фактического состояния производства, соединенный с базой данных производственных циклов и блоком прогнозирования и оптимизации виртуальных управлений, выполненный обеспечивающим определение показателя Ляпунова динамической системы по полученной из подсоединенной к указанному блоку базы данных производственных циклов информации, а также приведение оценки фактического состояния производства к условиям целевого его состояния в виде оптимальных значений управляющих параметров на основе математической модели динамического состояния производства, полученной указанным блоком из блока математического моделирования, который к нему подсоединен, и передачу оптимальных значений управляющих параметров в соединенный с ним блок интеллектуальной поддержки, выполненный с возможностью получения из глобальной сети научной и патентной информации, формирования кластеров с учетом получаемой информации по направлениям, определяемым на основе оптимальных значений управляющих параметров, и передачи сформированных кластеров в соединенный с ним блок математического моделирования, выполненный обеспечивающим построение математической модели динамического состояния производства как динамического объекта в пространстве функций полезности производства главных параметров порядка, формирование расчетных формул для получения оптимальных значений управляющих параметров, для оценки сходимости производственного процесса к целевому состоянию, а также поисковых алгоритмов оптимизации, при этом блок интеллектуальной поддержки соединен для передачи кластеров с блоком разработки электронных технологических карт, выполненным с возможностью получения из внешней сети информации о действующих требованиях стандартов и их изменениях, из подсоединенного к нему блока математического моделирования поисковых алгоритмов оптимизации, с возможностью разработки на основе указанной информации технологических решений и их отображения на электронные технологические карты, а также с возможностью отправки электронных технологических карт по внутренней сети предприятия для реализации в производство, кроме того, аналитический блок выполнен обеспечивающим анализ сходимости производственного процесса к целевому состоянию по данным показателя Ляпунова динамической системы на i-том цикле, полученным из подсоединенного к указанному блоку блока прогнозирования и оптимизации виртуальных управлений, и имеющим возможность командного управления блоком оценки фактического состояния производства и блоком математического моделирования, к которым он подсоединен.

Техническим результатом, достигаемым приведенной совокупностью признаков, является сокращение сроков и затрат на постановку на производство и конструкторско-технологическую отработку технически сложных изделий в результате применения автоматизированного комплекса, обеспечивающего адаптивное управление производством по технологии системного синтеза на основе динамических моделей, полунатурного моделирования, интеллектуальных и числовых технологий,

за счет предотвращения опасных эмерджентных явлений, возникающих после контроля вследствие взаимодействия неучтенных факторов в циклично повторяющемся адаптивном процессе, с помощью блока регистрации и ввода информации, обеспечивающего получение комплексом фактических экспертных оценок состояния производства от экспертов-контролеров после доводки изделия и его производства на соответствие требованиям математической модели динамического состояния производства на каждом цикле управления, ранжируемых и усредняемых с помощью блока оценки фактического состояния производства и обрабатываемых в блоке прогнозирования и оптимизации виртуальных управлений для осуществления поиска оптимальных виртуальных управлений по устранению эмерджентных явлений и обеспечению соответствия производства математической модели, поступающей из блока математического моделирования;

за счет обеспечения возможности получения и использования автоматизированным комплексом научной и патентной информации как необходимого производственного ресурса для поиска решений по предотвращению эмерджентных явлений с помощью блока интеллектуальной поддержки, выполненного с обеспечением возможности получения из глобальной сети научной и патентной информации, формирования кластеров по направлениям на основе оптимальных значений управляющих параметров, полученных из блока прогнозирования и оптимизации виртуальных управлений, которые участвуют в процессе построения математической модели динамического состояния производства блоком математического моделирования, а также в процессе отображения виртуальных управлений на электронные технологические карты в блоке разработки электронных технологических карт;

за счет обеспечения управления динамикой производства с помощью показателя динамической системы устойчивости (сходимости) производственного процесса к целевому состоянию посредством аналитического блока.

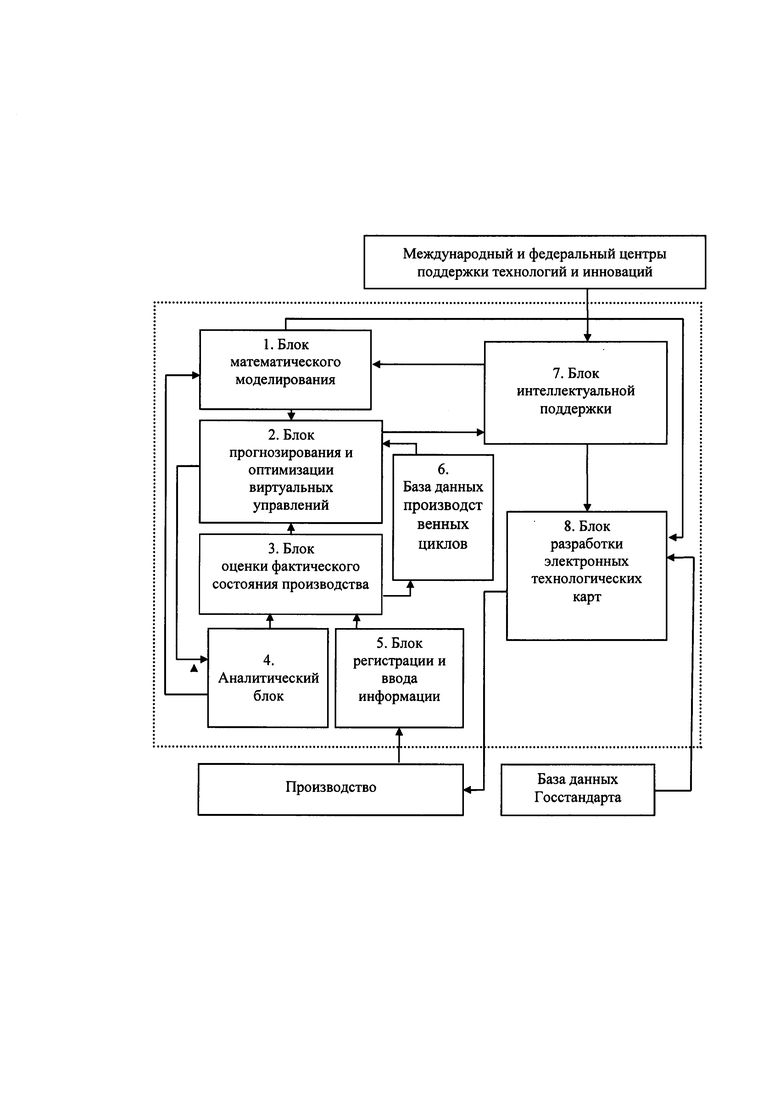

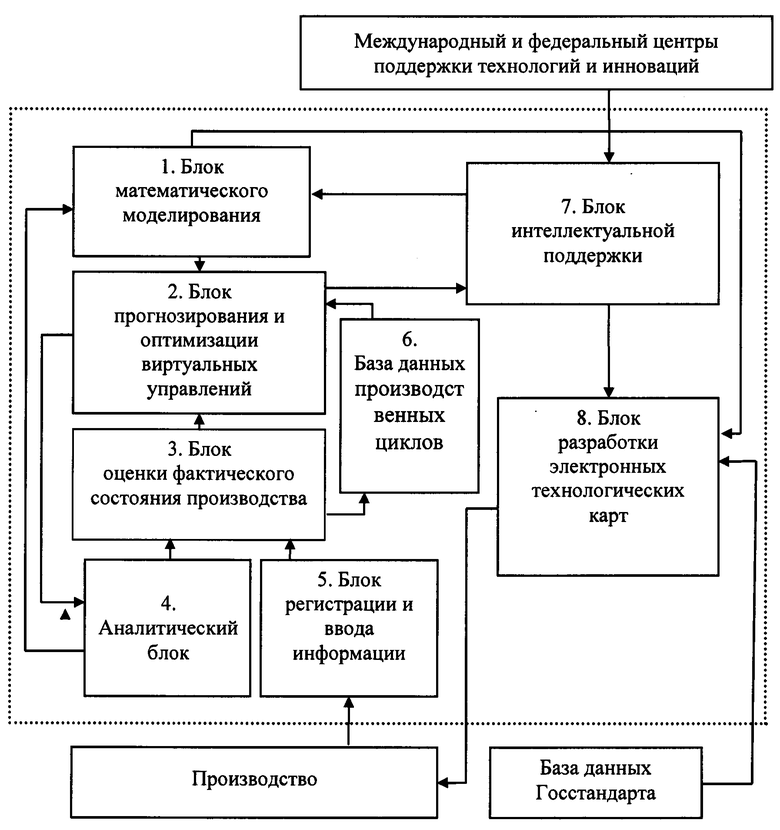

Суть заявленного технического решения поясняется чертежом, не охватывающим и, тем более, не ограничивающим объем притязаний по данному решению, а лишь являющимся иллюстрирующим материалом частного случая его выполнения, на котором изображена блок-схема устройства.

Автоматизированный комплекс адаптивного управления производством технически сложного изделия состоит из соединенных между собой компьютерных блоков, обозначенных на блок-схеме следующими позициями:

1 - Блок математического моделирования

2 - Блок прогнозирования и оптимизации виртуальных управлений

3 - Блок оценки фактического состояния производства

4 - Аналитический блок

5 - Блок регистрации и ввода информации

6 - База данных производственных циклов

7 - Блок интеллектуальной поддержки

8 - Блок разработки электронных технологических карт

Блок 5 регистрации и ввода информации подсоединен на вход к блоку 3 оценки фактического состояния производства, который в свою очередь подсоединен на вход к базе 6 данных производственных циклов и к блоку 2 прогнозирования и оптимизации виртуальных управлений. К Блоку 2 прогнозирования и оптимизации виртуальных управлений подсоединены на вход база 6 данных производственных циклов и блок 1 математического моделирования. Блок 2 прогнозирования и оптимизации виртуальных управлений подсоединен на вход к блоку 7 интеллектуальной поддержки, который в свою очередь подсоединен на вход к блоку 1 математического моделирования. Блок 2 прогнозирования и оптимизации виртуальных управлений подсоединен на вход к аналитическому блоку 4, который в свою очередь подсоединен на вход к блоку 3 оценки фактического состояния производства и блоку 1 математического моделирования. Блок 1 математического моделирования подсоединен на вход к блоку 8 разработки электронных технологических карт, с которым также соединен на вход блок 7 интеллектуальной поддержки.

Блок 5 регистрации и ввода информации предназначен для ввода, регистрации фактических экспертных оценок состояния производства и их передачи в блок 3 оценки фактического состояния производства для дальнейшей обработки. Блок 2 прогнозирования и оптимизации виртуальных управлений предназначен для определения показателя Ляпунова динамической системы и приведения оценки фактического состояния производства к условиям целевого его состояния в виде оптимальных значений управляющих параметров на основе математической модели динамического состояния производства. Блок 7 интеллектуальной поддержки выполнен с возможностью получения из глобальной сети научной и патентной информации, формирования кластеров с учетом получаемой информации по направлениям, определяемым на основе оптимальных значений управляющих параметров, и передачи сформированных кластеров в блок 1 математического моделирования. Блок 1 математического моделирования предназначен для построения математической модели динамического состояния производства как динамического объекта в пространстве функций полезности производства главных параметров порядка, формирования расчетных формул для получения оптимальных значений управляющих параметров, для оценки сходимости производственного процесса к целевому состоянию, а также поисковых алгоритмов оптимизации. Блок 8 разработки электронных технологических карт выполнен с возможностью получения из внешней сети информации о действующих требованиях стандартов и их изменениях, а из блока 1 математического моделирования поисковых алгоритмов оптимизации. Он предназначен для разработки на основе указанной информации технологических решений и их отображения на электронные технологические карты с последующей их отправкой по внутренней сети предприятия для реализации в производство. Аналитический блок 4 выполнен обеспечивающим анализ устойчивости (сходимости) производственного процесса к целевому состоянию по данным показателя Ляпунова динамической системы на i-том цикле и имеет возможность командного управления блоком 3 оценки фактического состояния производства и блоком 1 математического моделирования.

Работа автоматизированного комплекса адаптивного управления производством технически сложного изделия осуществляется в рамках научного направления динамики производственных систем с построением динамической модели производства, на которой базируется адаптивное управление. Процесс адаптивного управления построен на основе системного синтеза путем использования полунатурного моделирования, в котором в качестве модели выступает текущее производство, последующее производство (после доводки) рассматривается как испытания натурной модели, а управление производственным процессом по конечному результату осуществляется по показателю Ляпунова динамической системы.

Блок 1 математического моделирования строит математическую модель динамического состояния производства как динамического объекта в пространстве функций полезности производства главных параметров порядка с использованием научной и патентной информации, поступающей из блока 7 интеллектуальной поддержки. Процесс построения математической модели осуществляется в среде программирования MATLAB/Slimline. Математическая модель динамического состояния производства представляет собой систему дифференциальных уравнений второго порядка в пространстве функций полезности по главным параметрам порядка. Также математическая модель динамического состояния производства содержит алгоритмы прогнозирования и оптимизации виртуальных управлений и поисковые алгоритмы оптимизации.

Математическая модель динамического состояния производства строится на принципах системного синтеза в пространстве функций полезности производства главных параметров порядка. Под главными параметрами порядка понимаются параметры, существенно характеризующие производство, подавляя своим поведением другие параметры, оставляя, однако, адекватное представление о производстве для решения конкретной задачи.

Под функцией полезности производства подразумевается функция принадлежности производства и его главных параметров порядка к состоянию, когда интересы производителя и потребителя взаимно удовлетворены.

Функция полезности производства изменяется от 0 до 1 и является мерой полезности производства.

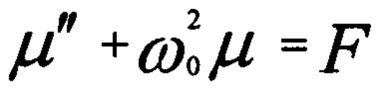

Под полезностью понимается свойство производства удовлетворять потребности. Особенностью функции полезности производства является то, что в ее оценке участвуют два субъекта: производитель и потребитель. Принимается, что замкнутое пространство функций полезности производства заполнено бесконечным множеством потребителей и производителей, находящихся в динамическом взаимодействии обмена. Тогда решение динамической задачи дает уравнение динамического состояния производства

где

μ - функция полезности производства, ед.

F - возбуждающая сила, ед.

ω0 - собственная частота колебаний производственной среды, ед.

При этом функция полезности производства рассчитывается по формуле:

μ=μ1·μ2

где

μ - функция полезности производства, ед.

μ1 - функция полезности для производителя, ед.

μ2 - функция полезности для потребителя, ед.

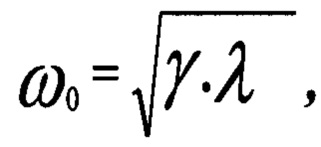

а собственная частота колебаний производственной среды равна

где

ω0 - собственная частота колебаний производственной среды, руб/час

γ - управляющий параметр изменения спроса, и, следовательно, темпов развития производства, ед/час

λ - управляющий параметр изменения предложений, и, следовательно, темпов стабилизации, ед/час

Указанные параметры имеют смысл скорости поступления знаний в производство.

Принято, что скорость поступления знаний равна скорости поступления в производство соответствующих инвестиций:

γ=C1, λ=C2, C1+C2≤C0

где

γ - управляющий параметр изменения спроса, и, следовательно, темпов развития производства, ед/час

λ - управляющий параметр изменения предложений, и, следовательно, темпов стабилизации, ед/час

С1 - скорость вложения инвестиций в развитие производства, ед/час

C2 - скорость вложения инвестиций в стабилизацию производства, ед/час

С0 - суммарная скорость вложения инвестиций в производство, ед/час

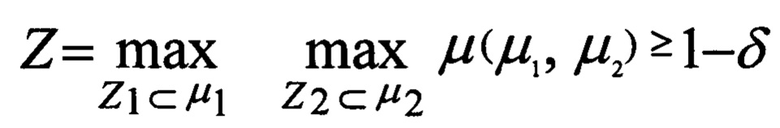

Адаптивное управление строится на принципе дуального управления по гарантии полезности конечного результата производства

где

Z - целевая функция полезности производства, ед.

Z1 - целевая функция полезности производителя, ед.

Z2 - целевая функция полезности потребителя, ед.

μ1 - функция полезности для производителя, ед.

μ2 - функция полезности для потребителя, ед.

δ - допуск на целевую функцию, ед.

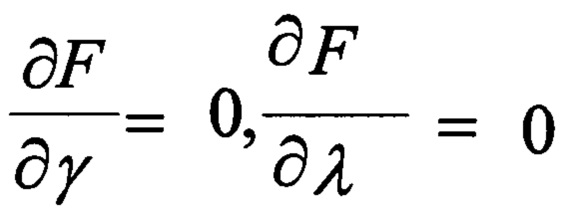

Для отыскания оптимального управления задают условия оптимизации виртуальных управлений:

где

F - возбуждающая сила, ед.

γ - управляющий параметр изменения спроса, и, следовательно, темпов развития производства, ед/час

λ - управляющий параметр изменения количества предложений, и,

следовательно, темпов стабилизации, ед/час

Величины γi и λi определяются из условия минимизации возбуждающей силы F по γi и λi для каждого момента времени ti при заданных времени выхода производства на целевое состояние T и граничных условиях:

μ(t0i)=μ0i, μ(T)=1,

где

μ - функция полезности производства, ед.

t0i - время начала i-го цикла, час

μ0i - функция полезности производства в начальный момент времени i-го цикла, ед.

μ(Т) - функция полезности производства в момент выхода на целевое состояние, ед.

Т - момент выхода производства на целевое состояние, час

При этом вид решения принимают в виде произведения двух аналитических функций

μ=ƒ(t,γ)еλt

где

μ - функция полезности производства, ед

t - текущее время, час

γ - управляющий параметр изменения спроса, и, следовательно, темпов развития производства, ед/час

λ - управляющий параметр изменения количества предложений и, следовательно, темпов стабилизации, ед/час

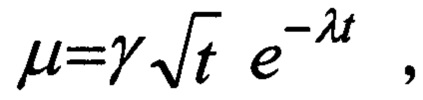

Для вычислений принято

где

μ - функция полезности производства, ед.

γ - управляющий параметр изменения спроса, и, следовательно, темпов развития, ед/час

λ - управляющий параметр изменения количества предложений, и, следовательно, темпов стабилизации, ед/час

t - текущее время, час

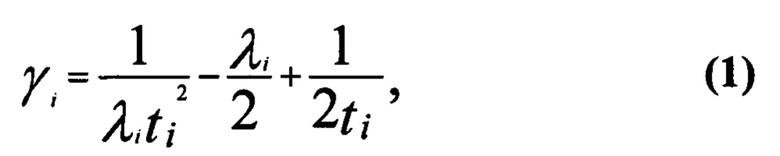

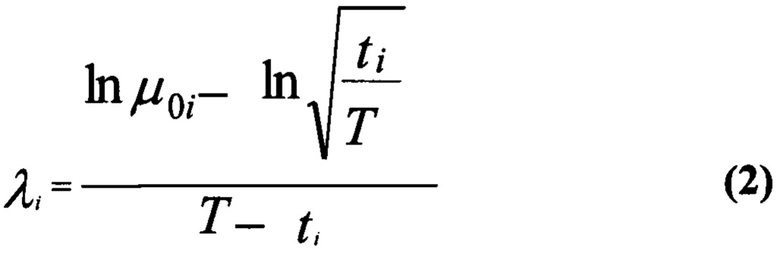

Управляющие параметры изменения спроса и количества предложений для каждого i-го цикла вычисляют по формулам:

где

γi - управляющий параметр изменения спроса, и, следовательно, темпов развития производства в момент текущее время i-го цикла, ед/час.

λi - управляющий параметр изменения предложений, и, следовательно, темпов стабилизации в момент текущее время i-го цикла, ед/час.

μ - функция полезности производства, ед.

μ0i - функция полезности производства в начальный момент времени i-го цикла, ед.

t0i - время начала i-го цикла, час

ti - текущее время i-го цикла, час

Т - момент выхода производства на целевое состояние, час

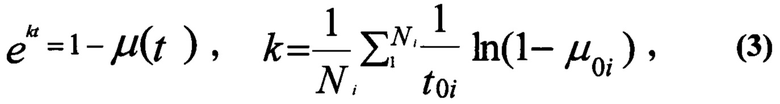

В математической модели динамического состояния производства также решается задача устойчивости (сходимости) производства к целевому состоянию с использованием показателя Ляпунова динамической системы, определяемого по фактическим значениям функций полезности производства по кривой аппроксимации методом наименьших квадратов:

где

k - показатель Ляпунова динамической системы, ед.

t - текущее время производства, час

μ0i - функция полезности производства в начальный момент i-го цикла, ед

t0i - время начала i-го цикла, час

Ni - число предшествующих циклов, ед

Для поиска оптимальных инженерных решений приводятся поисковые алгоритмы оптимизации

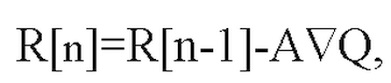

где

R[n], R[n-1] - решения, внесенные в электронную технологическую карту на соответствующих шагах оптимизации n и n-1, ед.

А - длина шага оптимизации, ед.

Q - целевая функция оптимизации, ед.

- градиент поиска, ед.

- градиент поиска, ед.

Все величины, входящие в формулы, являются безразмерными параметрами виртуальной математической модели динамического состояния производства.

Сформированные в блоке 1 математического моделирования расчетные формулы для получения оптимальных значений управляющих параметров, а также для оценки сходимости производственного процесса к целевому состоянию и вся математическая модель динамического состояния производства передается в блок 2 прогнозирования и оптимизации виртуальных управлений. Сформированные поисковые алгоритмы передаются в блок 8 разработки электронных технологических карт.

Блок 2 прогнозирования и оптимизации виртуальных управлений получает осредненные фактические оценки состояния производства по главным параметрам порядка из блока 3 оценки фактического состояния производства, полученные в результате расчета функции полезности производства в начальный момент времени i-го цикла, и сформированную математическую модель динамического состояния производства из блока 1 математического моделирования. Осредненные фактические оценки состояния производства по главным параметрам порядка на основе математической модели динамического состояния производства приводят к условиям целевого состояния производства, при котором функции полезности производства должны быть равны единице. Для этого на основе полученных из указанных блоков 1 и 3 данных производят расчет оптимальных значений управляющих параметров изменения спроса и предложений на текущее время i-го цикла (γi, λi) по формулам (1), (2). Отличие управляющих параметров от единицы минимизируют по виртуальным управлениям выхода производства на оптимальное состояние и находят оптимальные виртуальные значения указанных параметров для адаптивного управления производством по выходу его из фактического состояния в целевое.

Кроме того, по результатам прошлых циклов полунатурного моделирования, поступающих из базы 6 данных производственных циклов, и на основе математической модели динамического состояния производства, рассчитывается показатель Ляпунова динамической системы по формуле (3).

Оптимальные значения управляющих параметров передают в блок 7 интеллектуальной поддержки для формирования кластеров научной и патентной информации. Рассчитанный показатель Ляпунова динамической системы на i-том цикле передают в аналитический блок 4 для принятия решения о дальнейших действиях.

Блок 7 интеллектуальной поддержки получает из глобальной сети научную и патентную информацию от Международного и Федеральных центров поддержки технологий и инноваций и формирует кластеры по направлениям, которые формируются на основе оптимальных значений управляющих параметров, полученных из блока 2 прогнозирования и оптимизации виртуальных управлений. Сформированные кластеры передают в блок 1 математического моделирования для построения математической модели динамического состояния производства и в блок 8 разработки электронных технологических карт для отображения виртуальных управлений на электронные технологические карты с использованием научных и патентных знаний.

Блок 8 разработки электронных технологических карт по внешней сети получает из базы данных Госстандарта информацию о действующих требованиях стандартов и их изменениях. С учетом этой информации и на основе полученных из блока 7 интеллектуальной поддержки кластеров разрабатывает в соответствии с требованиями стандартов технологические решения с использованием полученных из блока 1 математического моделирования поисковых алгоритмов оптимизации, отображает их на электронные технологические карты. Электронные технологические карты направляет для реализации в производство.

В производстве по полученным электронным технологическим картам осуществляют доводку изделия и его производства до выполнения требований соответствия математической модели динамического состояния производства, заложенных в электронных технологических картах. Доведенное по электронным технологическим картам производство рассматривается в качестве натурной модели целевого состояния производства, а последующий производственный процесс рассматривается как натурные испытания модели. После натурных испытаний производят экспертную оценку состояния изделия и его производства на предмет его соответствия динамической модели. Единство и сопоставимость оценок обеспечивается единством методики оценивания и единой программой подготовки экспертов. Экспертную оценку проводят по методике, при которой на сеть системы контроля технологического процесса накладывается структура математической модели динамического состояния производства и в точках контроля осуществляется экспертная оценка текущего состояния производства. Для повышения достоверности оценку проводят не менее, чем тремя экспертами-контролерами. Полученные фактические экспертные оценки состояния производства вводят в блок 5 регистрации и ввода информации посредством ручного ввода или с помощью портативных устройств экспертов по сети Ethernet.

Блок 5 регистрации и ввода информации осуществляет регистрацию введенных фактических экспертных оценок состояния производства

где n=1, 2, 3 - порядковый номер эксперта.

где n=1, 2, 3 - порядковый номер эксперта.

Далее приводится для примера расчет на трех экспертов, в различных вариантах выполнения экспертов может быть больше.

Зарегистрированные фактические экспертные оценки состояния производства передают в блок 3 оценки фактического состояния производства.

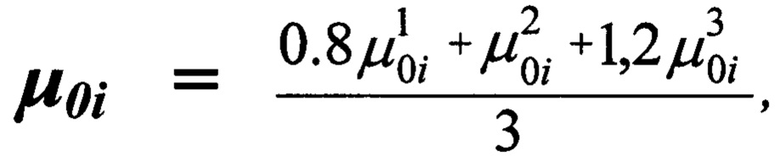

Блок 3 оценки фактического состояния производства рассчитывает функцию полезности производства в начальный момент времени i-го цикла. Для этого - Строит матрицу оценок текущего состояния производства различными экспертами, ранжирует и усредняет их:

где

μ0i - функция полезности производства в начальный момент времени i-го цикла, ед.

- фактическая экспертная оценка состояния производства каждого эксперта, ед

- фактическая экспертная оценка состояния производства каждого эксперта, ед

0,8, 1 и 1,2 - коэффициенты ранжирования

Рассчитанная функция полезности производства в начальный момент времени i-го цикла передается в блок 2 прогнозирования и оптимизации виртуальных управлений и в базу данных 6 производственных циклов.

База 6 данных производственных циклов получает из блока 3 оценки фактического состояния производства и хранит данные о состоянии производства по прошлым циклам (испытаниям) полунатурного моделирования в виде параметров μ0i, характеризующих функцию полезности производства в начальный момент времени каждого i-го цикла, и передает их в блок 2 прогнозирования и оптимизации виртуальных управлений для расчета показателя Ляпунова динамической системы на i-том цикле.

Аналитический блок 4 на основании полученных из блока 2 прогнозирования и оптимизации виртуальных управлений значений показателя Ляпунова динамической системы на i-том цикле оценивает условия устойчивости (сходимости) производственного процесса к целевому состоянию. Если показателя Ляпунова k меньше 0, то процесс сходится к целевому состоянию и аналитический блок 4 дает команду блоку 3 оценки фактического состояния производства передать осредненные фактические оценки состояния производства из блока 3 оценки фактического состояния производства в блок 2 прогнозирования и оптимизации виртуальных управлений, адаптивный цикл продолжается. В противном случае, если показатель Ляпунова k будет равен или больше нуля, то адаптивный цикл завершается (останавливается) и аналитический блок 4 подает команду блоку 1 математического моделирования на разработку новой математической модели динамического состояния производства для начала нового адаптивного цикла.

Заявленный автоматизированный комплекс является технологическим обеспечением технологии синтеза гарантированного результата производства на основе научной и патентной информации, полунатурного моделирования и числовых технологий. Он создает технологическое обеспечение технологии нового вида производства - синтеза адаптивного производства, образующим элементом системы которого является интеллект, в то время как в действующем производстве руководствуются лишь стандартами. Интеллектуальный продукт в виде новых научных разработок, в том числе патентов, применяется непосредственно в производстве в реальном масштабе времени как необходимый производственный ресурс. Комплекс в динамическом режиме синхронизирует процесс адаптивного управления (синтеза производства) по всему жизненному циклу и всем уровням управления в реальном масштабе времени. Он реализует принцип дуального управления: управление по четким нормам нормативно-технической документации (управление в прошлом) и по нечеткой модели будущего целевого состояния в условиях неопределенности на основе интеллектуальных технологий (управление в будущем). Указанный принцип решает не только проблему дефектности, но и эмерджентности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адаптивного управления качеством технически сложного изделия вдоль жизненного цикла | 2017 |

|

RU2666980C1 |

| Способ адаптивного управления производством технически сложного изделия вдоль жизненного цикла | 2019 |

|

RU2709156C1 |

| Интеллектуальная система управления предприятием | 2020 |

|

RU2746687C1 |

| Система интеллектуальной модели управления и способ выявления и формирования управленческих решений с помощью интеллектуальной модели управления с помощью этой системы | 2024 |

|

RU2833169C1 |

| Способ создания авиационных двигателей | 2017 |

|

RU2726958C2 |

| Способ интеллектуального управления нагрузкой в изолированных энергосистемах в аварийных режимах и устройство для его осуществления | 2022 |

|

RU2812195C1 |

| СУПЕРКОМПЬЮТЕРНЫЙ КОМПЛЕКС ДЛЯ РАЗРАБОТКИ НАНОСИСТЕМ | 2009 |

|

RU2432606C2 |

| СИСТЕМЫ И СПОСОБЫ ОПТИМИЗАЦИИ ОПЕРАЦИЙ ДОБЫЧИ В РЕАЛЬНОМ ВРЕМЕНИ | 2008 |

|

RU2502120C2 |

| Автоматизированная логистическая информационно-интеллектуальная система принятия решений в производственно-логистическом комплексе | 2020 |

|

RU2755520C1 |

| Система синергетического стохастического управления технологическим процессом анаэробной очистки сточных вод | 2024 |

|

RU2835756C1 |

Изобретение относится к производственным процессам. Автоматизированный комплекс адаптивного управления производством технически сложного изделия включает аналитический блок, базу данных производственных циклов, блок разработки электронных технологических карт, блок интеллектуальной поддержки. Комплекс дополнительно включает блок математического моделирования, блок прогнозирования и оптимизации виртуальных управлений, блок оценки фактического состояния производства и блок регистрации и ввода информации. Блок прогнозирования и оптимизации виртуальных управлений обеспечивает определение показателя Ляпунова динамической системы. Сокращаются сроки и затраты при производстве технически сложного изделия. 1 ил.

Автоматизированный комплекс адаптивного управления производством технически сложного изделия, включающий аналитический блок, базу данных производственных циклов, блок разработки электронных технологических карт, блок интеллектуальной поддержки, отличающийся тем, что дополнительно включает блок математического моделирования, блок прогнозирования и оптимизации виртуальных управлений, блок оценки фактического состояния производства и блок регистрации и ввода информации, при этом блок регистрации и ввода информации выполнен обеспечивающим ввод, регистрацию фактических экспертных оценок состояния производства и их передачу для дальнейшей обработки в подсоединенный к нему блок оценки фактического состояния производства, соединенный с базой данных производственных циклов и блоком прогнозирования и оптимизации виртуальных управлений, выполненный обеспечивающим определение показателя Ляпунова динамической системы по полученной из подсоединенной к указанному блоку базы данных производственных циклов информации, а также приведение оценки фактического состояния производства к условиям целевого его состояния в виде оптимальных значений управляющих параметров на основе математической модели динамического состояния производства, полученной указанным блоком из блока математического моделирования, который к нему подсоединен, и передачу оптимальных значений управляющих параметров в соединенный с ним блок интеллектуальной поддержки, выполненный с возможностью получения из глобальной сети научной и патентной информации, формирования кластеров с учетом получаемой информации по направлениям, определяемым на основе оптимальных значений управляющих параметров, и передачи сформированных кластеров в соединенный с ним блок математического моделирования, выполненный обеспечивающим построение математической модели динамического состояния производства как динамического объекта в пространстве функций полезности производства главных параметров порядка, формирование расчетных формул для получения оптимальных значений управляющих параметров, для оценки сходимости производственного процесса к целевому состоянию, а также поисковых алгоритмов оптимизации, при этом блок интеллектуальной поддержки соединен для передачи кластеров с блоком разработки электронных технологических карт, выполненным с возможностью получения из внешней сети информации о действующих требованиях стандартов и их изменениях, из подсоединенного к нему блока математического моделирования поисковых алгоритмов оптимизации, с возможностью разработки на основе указанной информации технологических решений и их отображения на электронные технологические карты, а также с возможностью отправки электронных технологических карт по внутренней сети предприятия для реализации в производство, кроме того, аналитический блок выполнен обеспечивающим анализ сходимости производственного процесса к целевому состоянию по данным показателя Ляпунова динамической системы на i-м цикле, полученным из подсоединенного к указанному блоку блока прогнозирования и оптимизации виртуальных управлений, и имеющим возможность командного управления блоком оценки фактического состояния производства и блоком математического моделирования, к которым он подсоединен.

| Способ адаптивного управления производством технически сложного изделия вдоль жизненного цикла | 2019 |

|

RU2709156C1 |

| Способ адаптивного управления качеством технически сложного изделия вдоль жизненного цикла | 2017 |

|

RU2666980C1 |

| СПОСОБ КОМПЬЮТЕРНОГО ПРОЕКТИРОВАНИЯ КОНСТРУКЦИЙ И ТЕХНОЛОГИЙ ИЗГОТОВЛЕНИЯ МНОГОПАРАМЕТРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2192046C1 |

| СПОСОБ МАТЕМАТИЧЕСКОГО И КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ | 2012 |

|

RU2530710C2 |

| US 2004220689 A1, 04.11.2004. | |||

Авторы

Даты

2021-03-02—Публикация

2020-08-18—Подача