Предлагаемые материалы заявки по составу и способу относятся к материалам герметизации технических изделий, в особенности герметизации изделий и приборов электронной техники, радиотехники, техники средств связи и диагностики, работающих в условиях повышенной влажности воздуха и при высоких питающих напряжениях.

Известны силиконовые каучуки, а также герметики и компаунды на их основе. Они нашли широкое применение в технике и их составы достаточно детально описаны в справочной литературе и патентных источниках (Химическая энциклопедия Т.1 с.534-537, Т.2 с.438-439, с.509-516 М.: Советская энциклопедия, 1990 г., Энциклопедия полимеров Т.1 с.783-784, с.1011-1015, с.1076-1081 М.: Советская энциклопедия, 1972 г.). Однако при высокой технологичности применения и широком диапазоне температур эксплуатации силиконовые герметики обладают незначительными прочностными характеристиками и не имеют самостоятельной адгезии к другим материалам.

Попытка исправить эти недостатки отражена в ряде документов на изобретения: авт. свид. СССР 731780, авт. свид. СССР 1623995, авт. свид. СССР 1694604. Наряду с повышением адгезионной прочности частично удается повысить тиксотропность наполненных силиконовых систем авт. свид. СССР 730762, патент РФ 2105778, авт. свид. СССР 507607, авт. свид. СССР 456820. Однако в ряде случаев необходимые прочностные характеристики достигаются за счет неоправданного усложнения состава: патент РФ 2307858, или технологически сложновыполнимых условий применения - патент РФ 2052475, патент РФ 2010820.

Основным недостатком перечисленных композиций является низкая стабильность электрических характеристик, в частности объемного электрического сопротивления в условиях длительной эксплуатации при повышенной влажности и повышенной температуре воздуха. Например, у известных отечественных материалов: компаунд Виксинт К-68, герметики У-4-21, УФ-7-21, У-18, У-2-28 и их аналогов наблюдается значительное снижение электрического сопротивления в условиях воздействия тепла и повышенной влажности воздуха. Токи утечки возрастают, рабочие параметры изделий специального применения, содержащих герметизирующие элементы и оболочки на основе указанных композиций значительно ухудшаются. Повышение стабильности электрических сопротивлений достигается тем, что герметизирующий компаунд на основе низкомолекулярных силиконовых каучуков дополнительно содержит олигодиметилсилоксан с кинематической вязкостью при температуре 20°C 5-150 мм2/сек. При этом наблюдается частичное снижение прочностных характеристик. Полезный результат достигается в достаточно узком интервале концентраций и значений кинематической вязкости олигодиметилсилоксана.

В качестве прототипа был выбран состав герметизирующей композиции, предложенный в патенте РФ 2028361, содержащий компаунд на основе низкомолекулярного каучука и олигодиметилсилоксан.

Однако данный состав обладает незначительными физико-механическими свойствами, которые предопределяют узость диапазона применения.

Технической задачей предлагаемых для рассмотрения материалов является:

- создание способа получения герметизирующей композиции с улучшенными физико-механическими характеристиками;

- повышение ресурса изоляционной стабильности композиции в условиях повышенной влажности и высоких питающих напряжений.

Поставленная задача решается тем, что герметизирующая композиция, включающая компаунд на основе низкомолекулярного силоксанового каучука и олигодиметилсилоксан, дополнительно содержит мелкодисперсный диоксид кремния, причем олигодиметилсилоксан выбирается с кинематической вязкостью 10-350 мм2/с.

Предлагаемая для рассмотрения герметизирующая композиция имеет следующий состав, мас.ч.:

- основа компаунда на основе низкомолекулярного силоксанового каучука - 100

- олигодиметилсилоксан с кинематической вязкостью 10-350 мм2/с - 10-50

- диоксид кремния с удельной поверхностью от 50 до 300 м2/с - 10-40.

При этом диоксид кремния выбран из дисперсных материалов с удельной поверхностью от 50 до 300 м2/с.

Применение более грубых дисперсий с меньшими значениями удельных поверхностей не позволяет достигнуть необходимых прочностных свойств. При применение диоксида кремния с удельной поверхностью большей верхнего указанного значения значительная вязкость композиции приводит к утрате вязкотекучих свойств, необходимых для целевого примененения.

Олигодиметилсилоксан с вязкостью, меньшей нижнего указанного предела 10 мм2/с, плохо удерживается в объеме вулканизата герметизирующей композиции и частично покидает объем, выходя на поверхность ("выпотевает").

Применение олигодиметилсилоксана с вязкостью, большей 350 мм2/с, не обеспечивает необходимого разведения объема композиции для надежного удержания мелкодисперсного диоксида кремния в заявляемых количествах. Композиция становится вязкой и нетехнологичной.

При больших значениях вязкости наблюдается заметное загустевание смеси олигодиметилсилоксан - диоксид кремния.

Олигодиметилсилоксан с вязкостью больше 350 мм2/с трудно перемешать с диоксидом кремния, обеспечивая необходимую равномерность состава. Выбор олигодиметилсилоксана с тем или иным значением вязкости производят, исходя из необходимости сохранения смесью вязкотекучих свойств.

Предлагаемая герметизирующая композиция изготавливается следующим способом.

Основа компаунда, содержащая низкомолекулярный силоксановый каучук, предварительно "проходит термическую" обработку при температуре достаточной для удаления влаги, содержащейся в наполнителе, для дегазации и удаления паров воды. Затем основу компаунда охлаждают до комнатной температуры и могут хранить в герметичной таре до операции смешения при получении герметизирующей композиции.

Приготавливают смесь олигодиметилсилоксана и мелкодисперсного диоксида кремния следующим образом. Диоксид кремния вводят в олигодиметилсилоксан тремя, четырьмя равными частями. После введения каждой части компоненты перемешивают, вакуумируют. После внесения всего количества диоксида кремния смесь тщательно перемешивают, охлаждают до комнатной температуры и вакуумируют в течение 1 часа. Хранят в герметичной таре до операции смешения при получении герметизирующей композиции.

Для получения заявляемой герметизирующей композиции берут необходимые части каждой составляющей и смешивают их в определенной пропорции.

При содержании входящего в смесь диоксида кремния менее 10 м.ч. и образующего смесь олигодиметилсилокеана менее 10 м.ч. на 100 м.ч. основы компаунда не наблюдается заметной стабилизации электрического сопротивления в сочетании с улучшением прочностных и эластических свойств вулканизата заявляемой герметизируюзщей композиции в сравнении с прототипом.

При содержании входящего в смесь диоксида кремния более 40 м.ч. на 100 м.ч. основы компаунда значительно возрастает вязкость композиции, что препятствует успешному обезгаживанию и удалению воздушных включений в процессе вулканизации.

При содержании олигодиметилсилоксана более 50 м.ч. на 100 м.ч. основы компаунда наблюдается частичное выделение его из объема вулканизата при длительной экспозиции и повышенной температуре эксплуатации. Это может негативно отразиться на стабильности эксплуатационных свойств.

Необходимый и достаточный эффект улучшения физико-механических характеристик и дополнительной стабилизации объемного сопротивления достигается как за счет выделения влаги из основы компаунда при нагревании, так и за счет поэтапного обезгаживания смеси диоксида кремния с олигодиметилсилоксаном. При этом реализуется возможность равномерного смешения и обезгаживания составляющих с получением однородного материала композиции при необходимом сочетании физико-механических характеристик в отвержденном состоянии (вулканизат композиции) и стабильного электрического сопротивления в отвержденном состоянии в условиях эксплуатации при нагреве и повышенной влажности.

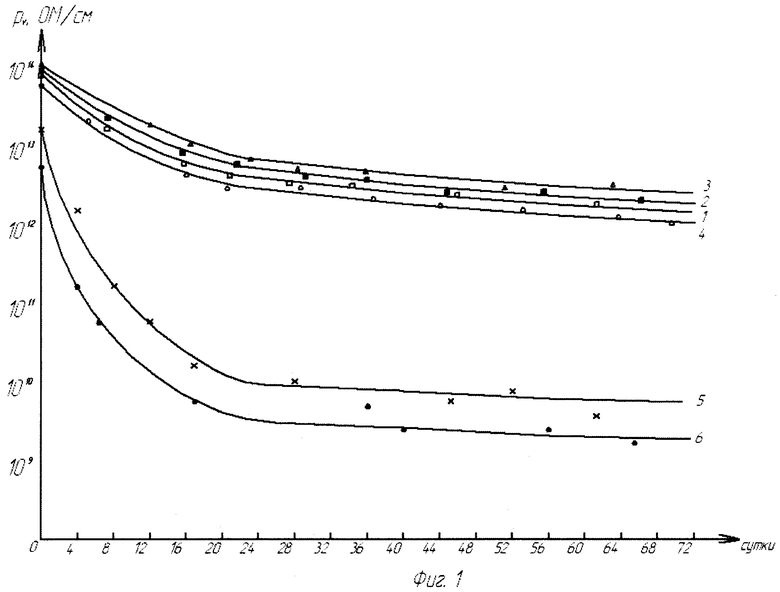

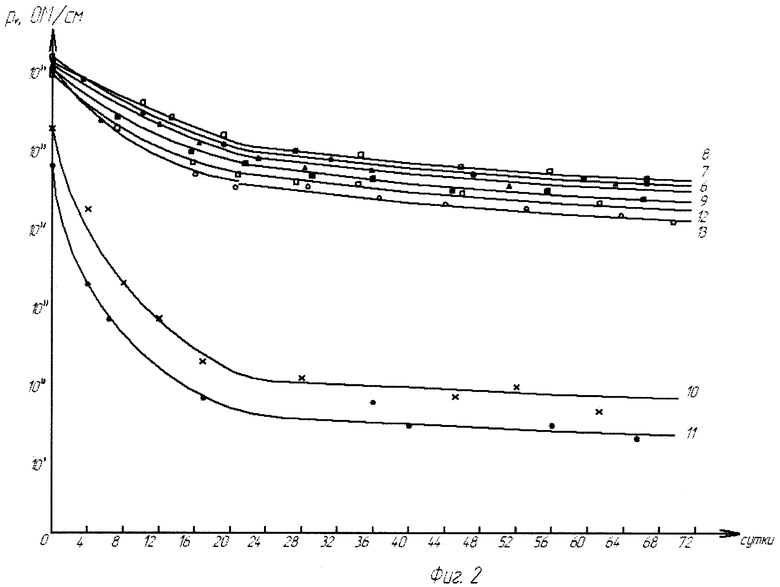

На Фиг.1 и Фиг.2 представлено изменение удельного электрического сопротивления вулканизатов герметизирующих композиций, приведенных в примерах 1-7, в сравнении с вулканизатами компаунда-основы.

Фиг.1 - изменение удельного электрического сопротивления вулканизатов герметизирующей композиции в зависимости от времени нахождения в условиях высокой влажности (98%) при температуре 40°С.

1 - композиция, пример 1.

2 - композиция, пример 2.

3 - композиция, пример 5.

4 - герметик У-4-21.

5 - герметик УФ-7-21.

Фиг.2 - изменение удельного электрического сопротивления вулканизатов герметизирующей композиции в зависимости от времени нахождения в условиях высокой влажности (98%) при температуре 40°С.

6 - композиция, пример 3.

7 - композиция, пример 4.

8 - композиция, пример 6.

9 - композиция, пример 7.

10 - компаунд виксинт К-68.

11 - компаунд виксинт К-18.

Анализ данных на Фиг.1 и Фиг.2 показывает, что введение олигодиметилсилоксана в широком диапазоне кинематической вязкости в пределах от 10 м.ч. до 50 м.ч. на 100 м.ч. исходного компаунда существенно влияет на стабильность удельного объемного сопротивления заявляемой герметизирующей композиции в условиях длительного воздействия влаги и температуры (98% влажности при температуре 40°С). Эффект стабилизации объемного электрического сопротивления с одновременным улучшением физико-механических показателей проявляется во всех примерах, характеризующих заявляемую герметизирующую композицию.

Измеренное в процессе испытаний удельное сопротивление образцов известных материалов герметизации после 20 суток испытаний при 98% влажности и температуре 40 градусов упало на несколько порядков в сравнении с исходными значениями.

В условиях эксперимента заявляемая композиция обладает более высоким исходным значением сопротивления, и после 20 суток испытаний оно изменяется всего от 1·1014 до 2-3·1013 ом·см.

Таким образом, предлагаемая композиция обладает устойчивостью объемного удельного сопротивления к воздействиям температуры и влажности.

При отверждении герметизирующей композиции могут быть использованы как серийные оловоорганические и аминные катализаторы, например, К-1, К-18, К-21, К-68, так и их аналоги, подготовленные специально для герметизирующей композиции, соответствующей предмету настоящей заявки.

Ниже приведены примеры подготовки герметизирующей композиции.

Пример 1. При приготовлении основы компаунда 100 г пасты У-4 (основа герметика У-4-21) нагревают в термошкафу при температуре 100°C в течение 3 часов. Выдерживают при комнатной температуре в течение 1 часа. К 40 г ПМС-50 добавляют 30 г белой сажи У-333 порциями в течение 1 часа. Выдерживают еще 1 час при температуре 20-25°C. Производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют 4 г катализатора К-21 и смесь обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 2. При приготовлении основы компаунда 100 г пасты К марки A (основа компаунда виксинт К-18) нагревают при температуре 130°C в течение 2 часов. Выдерживают при комнатной температуре в течение 1 часа. К 35 г ПМС-10 добавляют 10 г Аэросила-200 порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют 4 г катализатора К-18 и смесь обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 3: При приготовлении основы компаунда 100 г пасты УФ-7 (основа герметика УФ-7-21) нагревают при температуре 150°C в течение 1,5 часов. Выдерживают при комнатной температуре в течение 1 часа. К 10 ПМС-10 добавляют 10 г белой сажи У-333 порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют 5 г катализатора К-21 и смесь обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 4. При приготовлении основы компаунда 100 г смеси, состоящей из 80 г каучука СКТН марки Г и 20 г белой сажи У-333 (компоненты смешивают не менее чем за 24 часа до прогрева), нагревают при температуре 200°C в течение 1 часа. Выдерживают при комнатной температуре в течение 1,5 часов. К 50 г ПМС-5 добавляют 5 г Аэросила-300 и 35 г белой сажи У-333 порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют смесь из 5 г ЭС-40 и 1 г октоата олова, обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 5. При приготовлении основы компаунда 100 г смеси, состоящей из 40 г каучука СКТН марки А и 50 г оксида цинка и 100 г сажи белой (компоненты смешивают не менее, чем за 24 часа до прогрева), нагревают при температуре 130°C в течение 1,5 часов. Выдерживают при комнатной температуре в течение 1 часа. К 30 г ПМС-350 добавляют 15 г белой сажи У-333 порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют смесь из 5 г ЭС-40 и 1 г октоата олова, обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 6. При приготовлении основы компаунда 100 г смеси, состоящей из 55 г каучука СКТН марки В и 40 г каолина и 5 г сажи белой (компоненты смешивают не менее чем за 24 часа до прогрева), нагревают при температуре 130°C в течение 1 часа. Выдерживают при комнатной температуре в течение 1 часа. К 35 г ПМС-100 добавляют 20 г белой сажи У-333 и 5 г Аэросила-380 порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют смесь из 3 г катализатора К-1, обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Пример 7. При приготовлении основы компаунда 100 г пасты К марки В (основа компаунда виксинт К-18) нагревают при температуре 140°C в течение 2 часов. Выдерживают при комнатной температуре в течение 1 часа.

К 25 г ПМС-50 добавляют 25 г белой сажи порциями в течение 1 часа. После экспозиции 1 час при температуре 20-25°C производят обезгаживание в течение 30 мин при остаточном давлении 10-2-10-3 атм. Подготовленную суспензию смешивают с заранее подготовленной основой, добавляют 6 г катализатора К-68 и смесь обезгаживают еще 15 мин при остаточном давлении 10-2-10-3 атм. Изготавливают образцы и испытывают через 3 суток.

Полученные таким образом образцы были дополнительно испытаны в климатической камере при температуре 40 градусов и влажности 98% и показали хорошее соответствие техническому заданию.

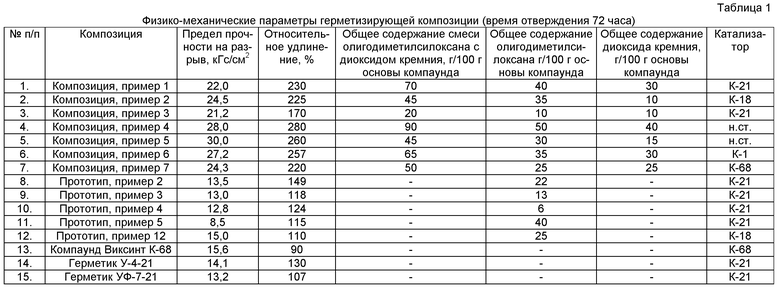

Физико-механические характеристики заявляемой композиции в сравнении с характеристиками композиции прототипа и серийных материалов приведены в Таблице 1.

Таким образом, предлагаемый для рассмотрения состав герметизирующей композиции и способ ее получения позволяют:

- улучшить физико-механические характеристики защитного покрытия электронных приборов,

- обеспечить надежное покрытие электронных приборов для защиты от воздействия механических и электрических факторов,

- повысить ресурс стабильной работы в условиях повышенной влажности и высоких питающих напряжений.

Данная композиция была разработана, испытана и выпущена в виде опытной партии в ОАО «Технологическое оснащение» в г.Санкт-Петербурге. Предлагаемой герметизирующей композицией заливались платы и корпуса электронных приборов. При проведении испытаний в полевых условиях приборы показали стабильность в работе, устойчивость к механическим и вибрационным нагрузкам и высокому напряжению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028361C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| НИЗКОВЯЗКАЯ СИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356117C2 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| ГЕРМЕТИК НА ОСНОВЕ НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА | 2006 |

|

RU2307858C1 |

| Наполненный полимерный композиционный материал | 2017 |

|

RU2686910C2 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| Композиция на основе низкомолекулярного полидиметилсилоксанового каучука | 1983 |

|

SU1120005A1 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ | 2011 |

|

RU2487149C2 |

Изобретение относится к области материалов для герметизации технических изделий, работающих в условии повышенной влажности воздуха и при высоких питающих напряжениях. Предложена герметизирующая композиция, содержащая (мас.ч.): компаунд на основе низкомолекулярного силоксанового каучука (100), олигодиметилсилоксан с кинематической вязкостью 10-350 мм2/с (10-50) и мелкодисперсный диоксид кремния с удельной поверхностью от 50 до 300 м2/с (10-40). Предложен также способ получения указанной композиции, при котором в осушенный и обезгаженный компаунд на основе низкомолекулярного силоксанового каучука добавляют, перемешивая, предварительно осушенную и вакуумированную смесь диоксида кремния с олигодиметилсилоксаном. Технический результат - предложенный способ получения герметизирующей композиции заявленного состава позволяет улучшить физико-механические характеристики покрытия электронных приборов для защиты от воздействия механических и электрических факторов и повысить ресурс стабильной работы электронных приборов в условиях повышенной влажности и высоких питающих напряжений. 2 н.п. ф-лы, 2 ил., 1 табл., 7 пр.

1. Герметизирующая композиция, содержащая компаунд на основе низкомолекулярного силоксанового каучука и олигодиметилсилоксан, отличающаяся тем, что она дополнительно содержит мелкодисперсный диоксид кремния при следующим соотношением компонентов, мас.ч:

2. Способ получения герметизирующей композиции, заключающийся в том, что в осушенный и обезгаженный компаунд на основе низкомолекулярного силоксанового каучука добавляют, перемешивая, предварительно осушенную и вакуумированную смесь диоксида кремния с олигодиметилсилоксаном, причем олигодиметилсилоксан имеет кинематическую вязкость 10-350 мм2/с, а диоксид кремния имеет удельную поверхность от 50 до 300 м2/с.

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028361C1 |

| Контейнер для хранения овощей и фруктов | 1984 |

|

SU1227133A1 |

Авторы

Даты

2013-01-20—Публикация

2011-09-01—Подача