Область техники

Группа изобретений относится к способу и устройству обработки нитей, в частности к продольному разделению нитей, являющихся филаментами углеродных однонаправленных волокон, с помощью энергии лазерного луча, и может быть использована при производстве композитных элементов в различных областях техники, в частности в судостроении, авиастроении, автомобилестроение, строительстве, железнодорожном транспорте, ветроэнергетики, космической промышленности.

Уровень техники

Из уровня техники известно углеродное однонаправленное волокно, которое производится в виде жгутов с количеством филаментов от 500 до 320000, при этом принимаются следующие обозначения волокна по количеству филаментов - 1К равное 1000 филаментов, 3К равное 3000 филаментов и т.д. Для производства указанных углеродных жгутов наиболее распространённым сырьем является полиакрилонитрильное волокно, которое проходит сложную процедуру преобразования посредством термомеханической обработки и пиролиза, во время которого сначала происходит переориентация молекулярных сегментов внутри отдельных волокон, а затем, при более высоких температурах, происходит удаление кислорода, водорода и большей части азота так, что конечное волокно состоит на 90-99% из углерода и в остальном из азота. Получаемые при этом углеродные волокна состоят из тонких нитей, обычно непрерывных или имеющих заданную длину, с диаметром в пределах 2,5-12 мкм, коммерческими размерами являются 5-7 мкм, преимущественно состоящих из атомов углерода. Атомы углерода взаимно связаны в кристаллической матрице, в которой отдельные кристаллы выровнены, в большей или меньшей степени, вдоль продольной оси волокна, тем самым придавая волокну чрезвычайно высокую прочность в сравнении с его размером. После чего углеродные волокна собирают вместе, и подвергают дальнейшей обработке в объеме одной камеры, чтобы образовать нитку или жгут, и затем данный жгут может быть использован как он есть или введен в ткацкий станок для производства ткани. Затем полученную таким образом нить или ткань пропитывают смолами, обычно эпоксидными смолами, и затем подвергают формованию для получения композитных изделий, обладающих очень малым весом и высокой прочностью. При производстве углеродного волокна, во время механической обработки, происходит вытягивание определённого количества волокна через отверстия для образования филаментов углеродного волокна заданного диаметра. Установка для производства углеродного волокна налаживается таким образом, чтобы производить углеродные волокна с определенным количеством филаментов, наиболее распространёнными из которых являются 3К, 12К, 24К, 50К, 320К. Так, производство волокна 3К используется та же установка, что необходима для производства волокна 12К, при этом количества филаментов в углеродном волокне 3К в 4 раза меньше, чем в углеродном волокне 12К. Из чего следует, что производство более тонких типоразмеров углеродного волокна требует большего количества установок, что делает более тонкое волокно ценнее для коммерческого рынка. При этом представляется возможным разделить более толстые волокна на более тонкие, например, один жгут 12К на 4 жгута 3К, что позволит увеличить скорость производства углеродного волокна с различными размерами, используя, по меньшей мере, одно установку для производства углеродного волокна и одну для его разделения, и также позволит высвободить значительное количество свободного оборудования, но по ряду причин такое разделение затруднено, в первую очередь, из-за структуры жгута, в котором филаменты хоть и имеют преимущественное расположение в одной оси волокна, но имеют контакты с соседними волокна в виде взаимного перекручивания, что препятствует простому разделению углеродного волокна, и, как будет показано ниже, представляет из себя задачу, на решение которой направлено настоящее изобретение.

Из патента на изобретение Российской Федерации № 2437970, МПК D02J1/18, опубликованного 27.12.2011 г., известно устройство для разделения углеродных жгутов, включающего элементы для подачи жидкости под давлением, осуществляющей разделение жгута вдоль его оси на более тонкие жгуты, таким образом реализуется задача предложенного изобретения. Недостатками указанного решения являются необходимость подавать жидкость под давлением, собирать и очищать поданную жидкость после использования, сушить разрезанные волокна, обеспечивать точность реза за счёт точного позиционирования обрабатываемого жгута и контроля за его натяжением, при этом представляется нетривиальной задача обеспечения одновременного реза жгута размера 12К на, по меньшей мере, 3 жгута размера 3К, поскольку толщина жгута 12К, даже после операции площения, то есть операции расправления жгута с получением лент или полотна с поверхностной плотностью 20-80 г/м2, не превышает 10 мм.

Также, из патента на полезную модель Китайской Народной Республики № CN203805036, МПК B26D1/03, B26D1/14, B26D7/26, опубликованного 03.09.2014 г., известна машина для резки углеродного волокна, включающая, по меньшей мере, одно режущее лезвие, которое с помощью лазерного устройства позиционирования обеспечивает точность реза и защиту персонала от травм. Таким образом осуществляется механическая обработка углеродного волокна. Недостатками указанного решения являются быстрый износ режущего лезвия, требующий частой его заточки или замены, а также необходимость приводить в движение режущее лезвие и контролировать смещение разрезаемого волокна, к которому во время резки прилагаются значительные усилия.

Кроме того, из патента на изобретение Японии № JP6321446, МПК B23K26/082, B23K26/38, D06H7/22, опубликованного 09.05.2018 г., известен способ резания тканного материала (полотна) из углеродного волокна, обеспечивающий резание (вырезание) заготовки в соответствии с формой формовочной матрицы. При этом за счёт многократного движения лазерного луча по линии реза не находящаяся в зоне реза углеродная ткань не подвергается значительному термическому удару. Движение лазерного луча обеспечивается за счёт применения системы зеркал с приводами. Разрезаемый материал представляет собой тканный материал, образованный путём переплетения углеродных волокон между собой в определённом порядке. Указанный способ не может быть применён для разрезания углеродного волокна вдоль его оси, поскольку длина углеродного волокна значительно превышает возможности движения лазерного луча по линии реза, а указанный способ не раскрывает возможностей для перемещения и позиционирования волокна относительно точки реза, а также подготовки углеродного волокна к лазерной резке. Также в указанном способе отсутствуют средства для сбора остатков (золы) от разрезанных лазерным лучом углеродных волокон.

Наиболее близким техническим решением, выбранным в качестве ближайшего аналога, является способ обработки углеродной волоконной ткани, известный из патента на изобретение Японии № JP5709059, МПК B23K26/38, D06H7/22, опубликованного 30.04.2015 г., включающий резание (вырезание) тканного материала (полотна) из углеродного волокна за счёт перемещения лазерного луча по линии реза с получением заготовки в соответствии с требуемой формой. При этом движение лазерного луча обеспечивается за счёт применения системы зеркал с приводами. Разрезаемый материал представляет собой тканный материал, образованный путём переплетения углеродных волокон между собой в определённом порядке. В отличии от предыдущего аналога в указанном способе производится удаление остатков от разрезанных лазерным лучом углеродных волокон путём их всасывания с помощью вакуумного насоса. Также, как и предыдущий аналог, указанный способ не позволяет производить разрезание углеродного волокна вдоль его оси, поскольку длина углеродного волокна значительно превышает возможности движения лазерного луча по линии реза, а указанный способ не раскрывает возможностей для перемещения и позиционирования волокна относительно точки реза, а также подготовки углеродного волокна к лазерной резке.

Раскрытие группы изобретений

Задачей изобретения является получение однонаправленного углеродного волокна с меньшим количеством филаментов из однонаправленного углеродного волокна с большим количеством филаментов.

Технический результат настоящей группы изобретений заключается в обеспечении возможности разделения вдоль оси однонаправленного углеродного волокна с большим количеством филаментов на однонаправленные углеродные волокна с меньшим количеством филаментов с сохранением микроструктуры получаемых однонаправленных углеродных волокон и исключением термического удара углеродного волокна, не находящегося в зоне реза, при одновременном обеспечении необходимого количества филаментов в получаемых однонаправленных углеродных волокнах.

Указанный технический результат достигается с помощью способа получения однонаправленного углеродного волокна, включающего лазерную резку углеродного волокна и вакуумную обработку места реза углеродного волокна путём подвода к месту реза всасывающего элемента, соединённого с вакуумным насосом. Согласно заявленному решению, осуществляют непрерывное или периодическое прямолинейное перемещение однонаправленного углеродного волокна, в процессе которого осуществляют площение углеродного волокна, лазерную резку вдоль оси углеродного волокна, также осуществляют дополнительную обработку разрезанного углеродного волокна, включающую обработку аппретом, сушку, площение, и осуществляют намотку готовых углеродных волокон.

При этом в процессе лазерной резки могут осуществлять, по меньшей мере, один разрез вдоль оси углеродного волокна.

Преимущественно перемещение однонаправленного углеродного волокна осуществляют с регулируемым натяжением.

В процессе площения углеродного волокна могут осуществлять нагрев углеродного волокна с помощью, по меньшей мере, одного инфракрасного излучателя.

Помимо этого, дополнительная обработка разрезанного углеродного волокна может включать совместную намотку разрезанного углеродного волокна и бумажной ленты на бобину и дальнейшую размотку образованной в результате этого бобины с целью осуществления обработки аппретом, сушки и площения разрезанного углеродного волокна.

Кроме того, дополнительная обработка разрезанного углеродного волокна аппретом может включать пропускание разрезанного углеродного волокна через струю аппрета или через распылённый в атмосфере аппрет.

Также дополнительную обработку разрезанного углеродного волокна путём сушки и площения пропитанного углеродного волокна могут осуществлять с помощью, по меньшей мере, одного сушильного шкафа и, по меньшей мере, одного подогретого вала.

А намотку готовых углеродных волокон могут осуществлять на отдельные шпули, или катушки, или бобины.

Указанный технический результат достигается с помощью установки для получения однонаправленного углеродного волокна, включающей блок управления, блок лазерной резки и блок вакуумной обработки места реза углеродного волокна. Согласно заявленному решению, установка дополнительно содержит блок подачи однонаправленного углеродного волокна, блок площения однонаправленного углеродного волокна, а также блок обработки разрезанного углеродного волокна и блок намотки готовых углеродных волокон, при этом блок лазерной резки выполнен с возможностью лазерной резки вдоль оси углеродного волокна, а блок обработки разрезанного углеродного волокна включает модуль обработки аппретом, модуль сушки и модуль площения.

При этом блок лазерной резки может быть выполнен с возможностью осуществления, по меньшей мере, одного разреза вдоль оси углеродного волокна.

Преимущественно блок вакуумной обработки места реза углеродного волокна включает всасывающий элемент, соединённый с вакуумным насосом.

Кроме того, блок подачи однонаправленного углеродного волокна может включать, по меньшей мере, один подающий вал и, по меньшей мере, один вал для центрирования однонаправленного углеродного волокна.

А блок площения однонаправленного углеродного волокна может включать, по меньшей мере, один инфракрасный излучатель.

Помимо этого, блок обработки разрезанного углеродного волокна может включать модуль совместной намотки разрезанного углеродного волокна и бумажной ленты на бобину, а также модуль размотки бобины разрезанного углеродного волокна и бумажной ленты.

Также модуль обработки аппретом может быть выполнен с возможностью пропускания разрезанного углеродного волокна через струю аппрета или через распылённый в атмосфере аппрет.

А модуль сушки может включать, по меньшей мере, один сушильный шкаф.

Модуль площения может включать, по меньшей мере, один вал, выполненный с возможностью подогрева.

Кроме того, блок намотки готовых углеродных волокон включает, по меньшей мере, один принимающий вал и, по меньшей мере, один регулятор натяжения однонаправленного углеродного волокна, а также выполнен с возможностью намотки каждого углеродного волокна на отдельные шпули, или катушки, или бобины.

В отличии от ближайшего аналога, предлагаемые способ разделения углеродного волокна и установка для его осуществления производят разделение площеного углеродного волокна вдоль его оси при осуществлении непрерывного или периодического прямолинейного перемещения, а также производят требуемую обработку разрезанного углеродного волокна и намотку готовых углеродных волокон.

Краткое описание чертежей

Сущность заявленной группы изобретений и возможность их практической реализации поясняется приведенными ниже описанием и фигурами.

На фигуре 1 показано изображение части установки для разделения углеродного волокна на этапе соединения площёных жгутов встык друг с другом и образования однонаправленного полотна.

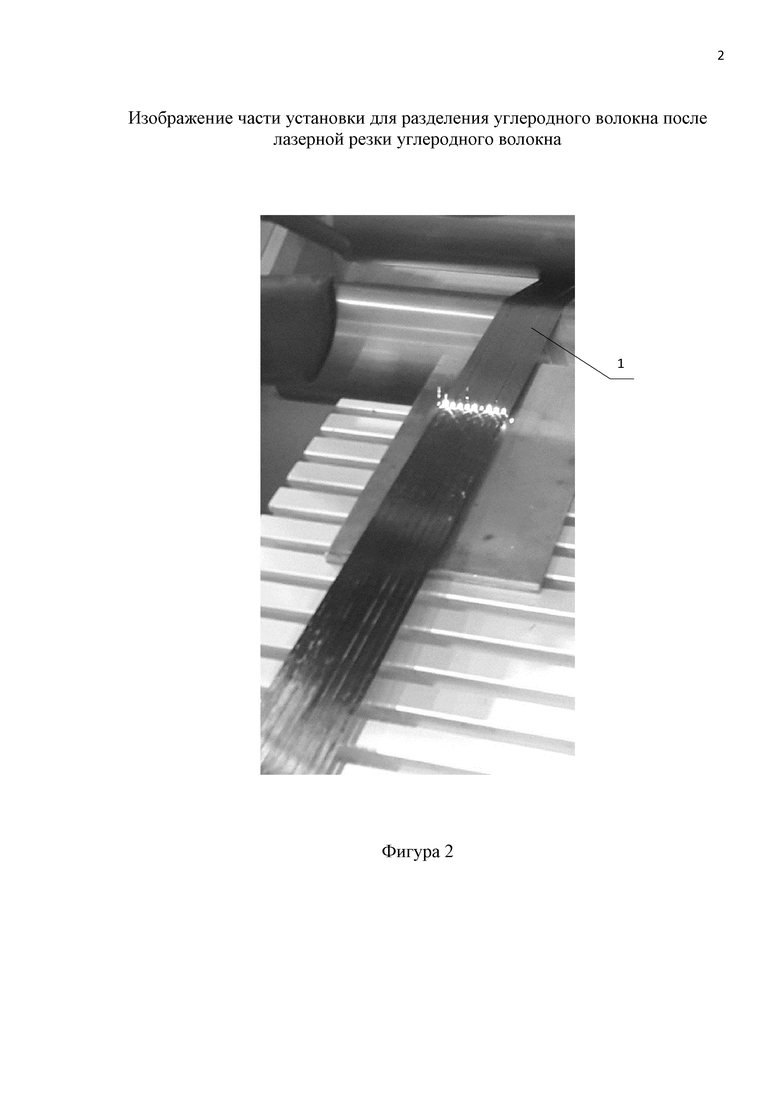

На фигуре 2 показано изображение части установки для разделения углеродного волокна после лазерной резки углеродного волокна.

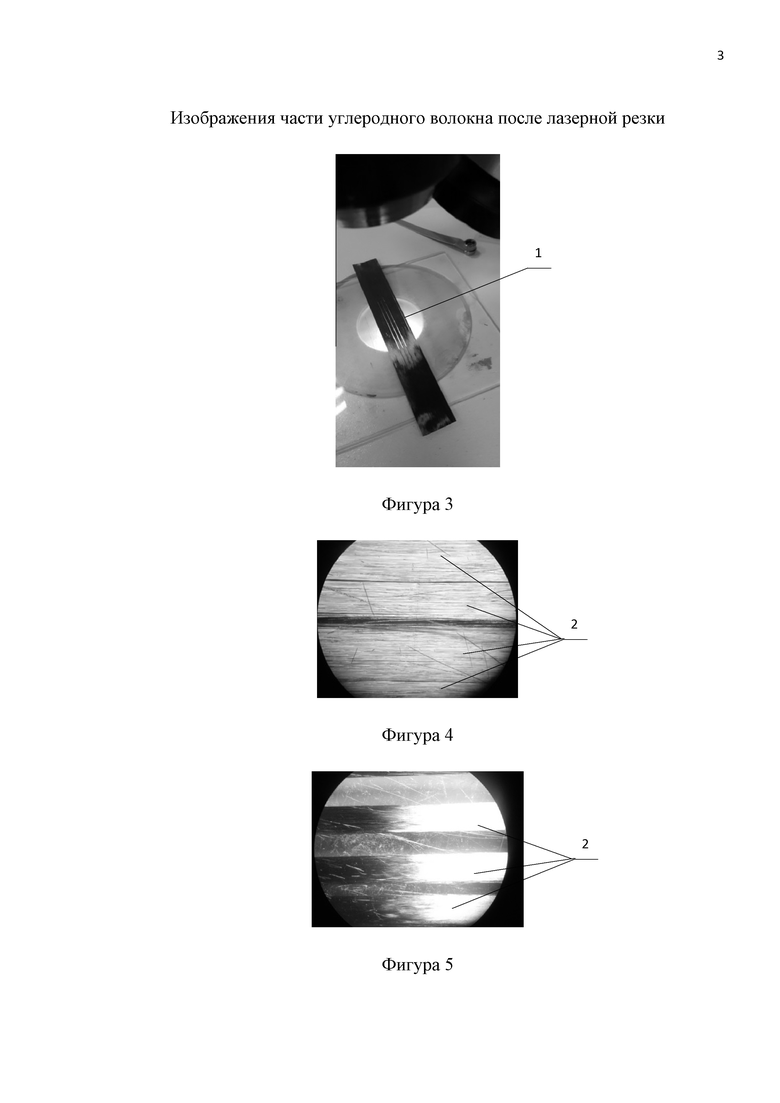

На фигурах 3, 4 и 5 показаны изображения части углеродного волокна после лазерной резки.

На фигуре 6 показано изображение части установки для разделения углеродного волокна на этапе совместной намотки разрезанного углеродного волокна и бумажной ленты на бобину.

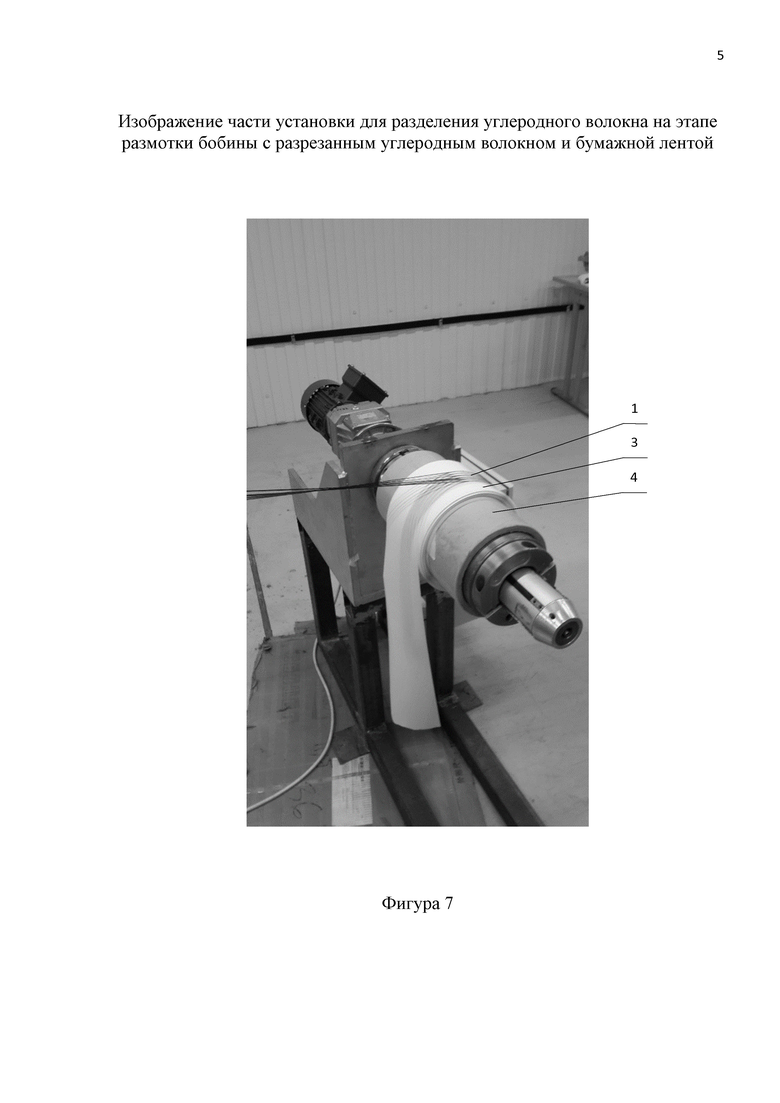

На фигуре 7 показано изображение части установки для разделения углеродного волокна на этапе размотки бобины с разрезанным углеродным волокном и бумажной лентой.

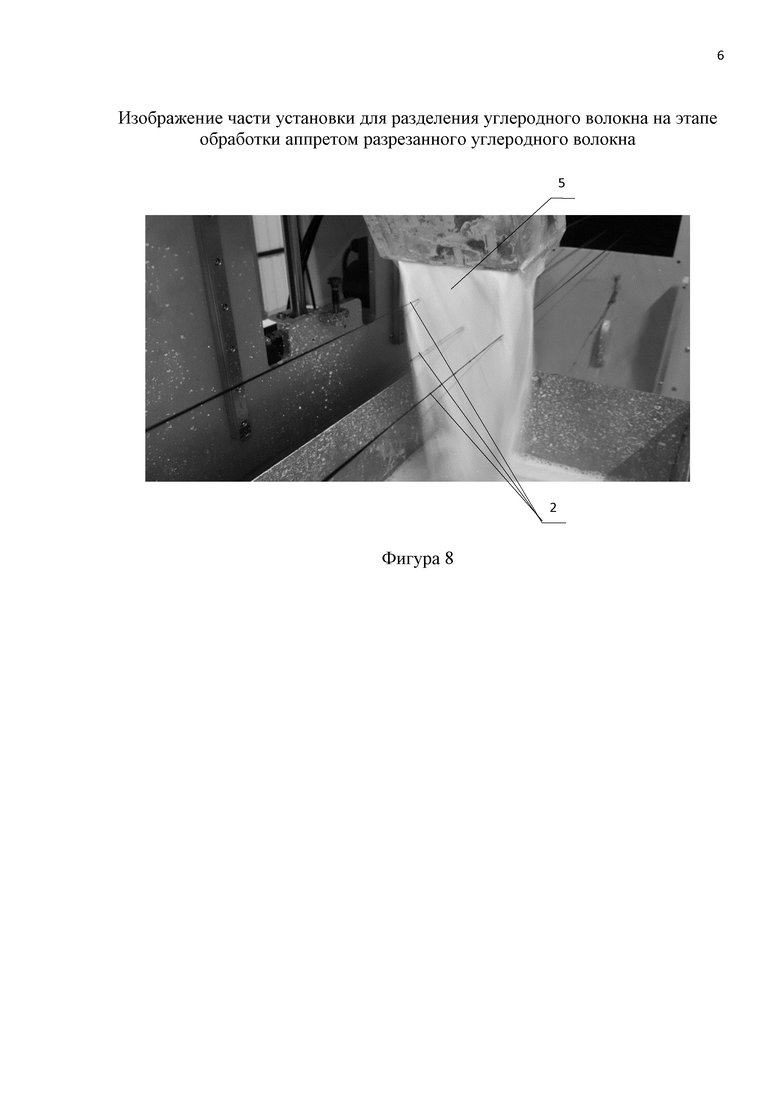

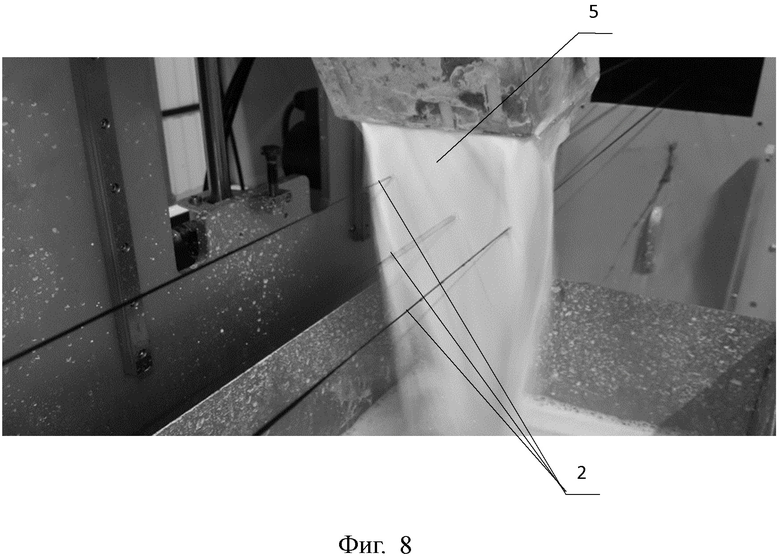

На фигуре 8 показано изображение части установки для разделения углеродного волокна на этапе обработки аппретом разрезанного углеродного волокна.

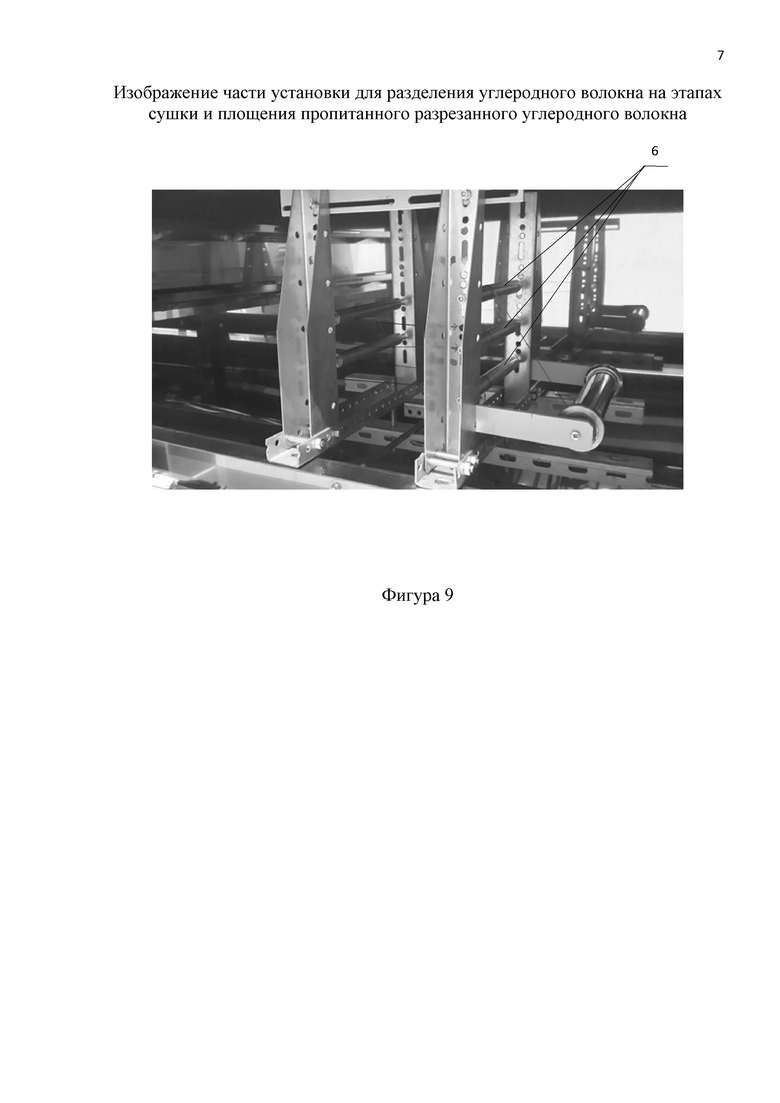

На фигуре 9 показано изображение части установки для разделения углеродного волокна на этапах сушки и площения пропитанного разрезанного углеродного волокна.

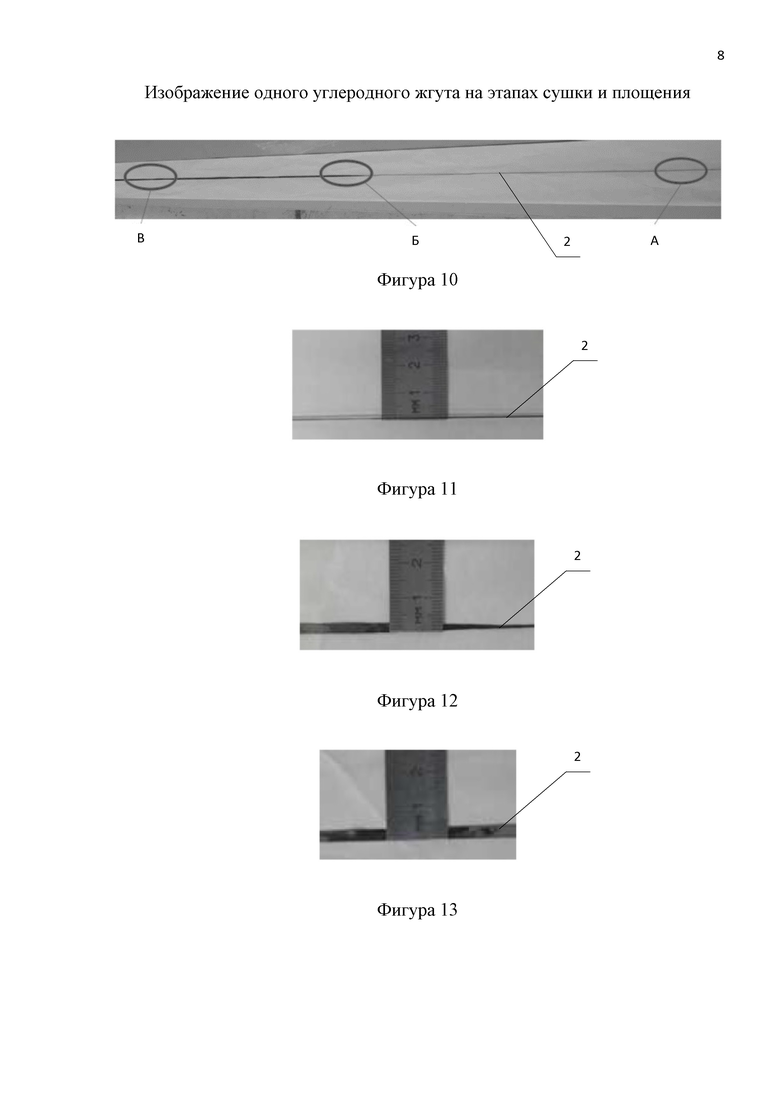

На фигуре 10 показано изображение одного углеродного жгута на этапах сушки и площения.

На фигурах 11, 12 и 13 показаны изображения видов А, Б, В, выделенных на фигуре 10, иллюстрирующие этапы сушки и площения.

Осуществление группы изобретений

Предлагаемые технические решения группы изобретений поясняются конкретными исполнениями предложенных способов разделения углеродного волокна и установка для его осуществления, однако, приведенные примеры не являются единственно возможными, но наглядно демонстрируют возможность достижения данными совокупностями существенных признаков заявленного технического результата.

Способ разделения углеродного волокна, проиллюстрированный на фигурах 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 и 13, включает непрерывное прямолинейное перемещение однонаправленного углеродного волокна 1, в процессе которого осуществляется его площение, при котором углеродное волокно 1 приобретает форму ленты. При этом процесс площения предусматривает объединение нескольких площёных углеродных жгутов, с количеством филаментов 12К в каждом, в один, с целью получения широкого плоского однонаправленного углеродного волокна 1 для увеличения скорости производства и количества разделённых впоследствии углеродных волокон. Так, объединение нескольких площёных волокон проиллюстрировано на фигуре 1. Далее осуществляют лазерную резку углеродного волокна 1 (на фигурах не показана), в процессе которой осуществляют разрезы вдоль его оси и получают углеродные жгуты с количеством филаментов 3К, обозначенные позицией 2 и показанные на фигурах 4, 5, 8, 10, 11, 12 и 13. В процессе лазерной резки осуществляют вакуумную обработку точек реза углеродного волокна 1 (на фигурах не показана), путём подвода к точкам реза всасывающих воздушную среду элементов (на фигурах не показаны), соединённых с вакуумным насосом (на фигурах не показан). Также в процессе лазерной резки и вакуумной обработки углеродного волокна 1, в местах реза образуются края с торчащими отдельными филаментами, показанными на фигурах 3 и 4, которые могут препятствовать дальнейшему использованию полученных углеродных волокон (жгутов). Для улучшения качества указанных краёв осуществляют дополнительную обработку разрезанного углеродного волокна 1, включающую обработку аппретом, сушку и площение. После указанных операций осуществляют намотку готового углеродного волокна 1.

Перемещение углеродного волокна 1 может осуществляться периодически в случае необходимости остановки на определённое время для осуществления иных операций.

Количество разрезов вдоль оси углеродного волокна 1 выбирают, исходя из требуемого количества филаментов в производимых углеродных жгутах 2. При этом учитывают, что во время лазерной резки часть филаментов углеродного волокна 1 испаряется, поэтому ширина углеродного волокна 1 превышает суммарную ширину получаемых углеродных жгутов 2. Количество испаряемых лазерным лучом филаментов углеродного волокна 1 зависит от диаметра фокусировки лазерного луча на углеродном волокне 1, которое в свою очередь зависит от используемого лазера и его мощности, в том числе выбираемой исходя из плотности углеродного волокна 1. Для резки углеродного волокна 1 был выбран иттербиевый импульсный волоконный лазер со средней выходной мощностью 50 Вт.

Перемещение углеродного волокна 1 осуществляют с регулируемым натяжением, что обеспечивает снижение вероятности обрыва его филаментов.

В процессе площения осуществляется нагрев углеродного волокна 1 с помощью инфракрасного излучателя (на фигурах не показан), обеспечивающего разогрев поверхности углеродного волокна 1, позволяющий им эффективно расщепляться (отсоединятся друг от друга).

Дополнительная обработка разрезанного углеродного волокна может включать совместную намотку разрезанного углеродного волокна 1 и бумажной ленты 3 на бобину 4, что показано на фигуре 6. При этом указанная операция позволяет осуществлять перевозку и хранение разрезанного углеродного волокна 1 без опасности его повреждения. Далее осуществляют размотку образованной в результате предыдущей операции бобины 4, что показано на фигуре 7, с целью осуществления дальнейшей обработки аппретом, сушки и площения разрезанного углеродного волокна 1.

Дополнительная обработка разрезанного углеродного волокна 1 аппретом включает пропускание каждого углеродного жгута 2 через струю аппрета 5, что показано на фигуре 8, при этом аппрет состоит из дистиллированной воды 98% и эпоксидного связующего 2%, в качестве которого было выбрано связующее HEXION EPI-REZ Resin 3522-W-60. Кроме того, вместо пропускания углеродных жгутов 2 через струю аппрета 5, могут пропускать углеродные жгуты через распылённый в атмосфере аппрет. Для осуществления указанного метода распыляют аппрет в объёме камеры и пропускают через неё углеродные жгуты 2.

Дополнительную обработку разрезанного углеродного волокна 1 путём сушки осуществляют с помощью сушильного шкафа (на фигурах не показан), а обработку путём площения пропитанного углеродного волокна 1 осуществляют на подогретых валах 6, показанных на фигуре 9.

Также, на фигуре 10 показан один из жгутов 2 с количеством филаментов 3К, выделенный для наглядности из разрезанного и обработанного углеродного волокна 1 на этапе площения. Так, вид А на фигуре 10, более подробно изображенный на фигуре 11, показывает жгут, в котором филаменты в результате обработки аппретом стянуты к друг другу. Вид Б на фигуре 10, более подробно изображенный на фигуре 12, показывает расправление жгута 2 в процессе площения. Вид В на фигуре 10, более подробно изображенный на фигуре 13, показывает расправленный после процесса площения жгут 2.

Намотку готового углеродного волокна, разделённого на углеродные жгуты 2, осуществляют на отдельные шпули. При этом, в случае необходимости жгуты 2 могут наматывать на катушки или бобины.

Установка для разделения углеродного волокна, показанная на фигурах 1, 2, 6, 7, 8 и 9, включает блок управления (на фигурах не показан), блок лазерной резки (на фигурах не показан) и блок вакуумной обработки точки реза (на фигурах не показан) углеродного волокна 1. Также установка содержит блок подачи (на фигурах не показан), блок площения однонаправленного углеродного волокна, блок обработки разрезанного углеродного волокна 1 и блок намотки готовых углеродных волокон 1 (на фигурах не показан). При этом блок лазерной резки выполнен с возможностью лазерной резки вдоль оси углеродного волокна 1, что обеспечивается за счёт того, что углеродное волокно линейно перемещают относительно лазерного луча. Кроме того, блок обработки разрезанного углеродного волокна 1 включает модуль обработки аппретом, показанный на фигуре 8, модуль сушки (на фигуре не показан) и модуль площения, показанный на фигуре 9.

Блок управления включает управляющий компьютер (контроллер), который электрически соединён со всеми исполнительными элементами и блоками установки и выполнен с возможностью контроля и управления каждым из них.

Блок лазерной резки выполнен с возможностью осуществления разрезов вдоль оси углеродного волокна 1 с помощью иттербиевого импульсного волоконного лазера со средней выходной мощностью 50 Вт, при этом разрезы обеспечиваются за счёт перемещения лазерного луча путём смещения системы зеркал от одной линии реза к другой. В случае увеличения ширины углеродного волокна 1 количество генерирующих лазерное излучение установок, требуемых для разреза углеродного волокна 1, может быть больше одной.

Блок вакуумной обработки точек реза углеродного волокна 1 включает всасывающие элементы (на фигурах не показан), соединённые с вакуумным насосом (на фигурах не показан).

Блок подачи включает пары подающих валов (на фигурах не показаны) и вал для центрирования однонаправленного углеродного волокна 1 (на фигурах не показан). Указанные элементы могут быть выполнены как часть установки, либо как самостоятельные устройства, что выбирается на этапе проектирования, но при любой компоновке контроль за ними осуществляется блоком управления.

Блок площения однонаправленного углеродного волокна 1 включает инфракрасный излучатель (на фигурах не показан), который разогревает поверхность углеродного волокна 1.

Блок обработки разрезанного углеродного волокна 1 может включать модуль совместной намотки разрезанного углеродного волокна 1 и бумажной ленты 3 на бобину 4, указанный модуль показан на фигуре 6. Кроме того, блок обработки разрезанного углеродного волокна может включать модуль размотки бобины 4 разрезанного углеродного волокна 1 и бумажной ленты 3. При этом указанные блоки позволяют осуществлять перевозку и хранение разрезанного углеродного волокна 1 без опасности его повреждения.

Модуль обработки разрезанного углеродного волокна 1 аппретом выполнен с возможностью пропускать каждый углеродный жгут 2 из разрезанного углеродного волокна 1 через струю аппрета 5, что показано на фигуре 8, при этом аппрет состоит из дистиллированной воды 98% и эпоксидного связующего 2%, в качестве которого было выбрано связующее HEXION EPI-REZ Resin 3522-W-60. Кроме того, модуль обработки разрезанного углеродного волокна 1 аппретом может быть выполнен с возможностью пропускать углеродные жгуты 2 через распылённый в атмосфере объёма камеры аппрет, что дополнительно требует наличие камеры.

Модуль сушки включает сушильный шкаф (на фигурах не показан).

Модуль площения включает валы 6, показанные на фигуре 9, выполненные с возможностью подогрева.

Блок намотки готовых углеродных волокон включает пару принимающих валов (на фигурах не показаны), регулятор натяжения (на фигурах не показан) однонаправленного углеродного волокна 1 и бобину (на фигурах не показана) для намотки готовых углеродных жгутов 2. Регулятор натяжения жгутов обеспечивает снижение вероятности обрыва филаментов однонаправленного углеродного волокна 1. При этом, в случае необходимости блок намотки готовых углеродных волокон может включать катушки или бобины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ площения жгута, способ производства однонаправленного полотна и установка для производства однонаправленного полотна | 2018 |

|

RU2685341C1 |

| УЗЕЛ И СПОСОБ ПЛОЩЕНИЯ ЖГУТА, А ТАКЖЕ ПЛОЩИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2473723C2 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2016 |

|

RU2634450C1 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2010 |

|

RU2413799C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| СПОСОБ РАСПРАВЛЕНИЯ УГЛЕРОДНОГО ЖГУТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2462542C2 |

| КОГЕЗИОННЫЙ ПУЧОК ИЗ ДРОБЛЕННОГО НАТЯЖЕНИЕМ НЕПРЕРЫВНОГО ВОЛОКНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОГЕЗИОННОГО ПУЧКА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1993 |

|

RU2061805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЖЕСТКОГО ЖГУТА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА И СУПЕРКОНСТРУКЦИОННЫХ ПЛАСТИКОВ В ОДНУ СТАДИЮ ПРОПИТКИ ДЛЯ 3D-ПЕЧАТИ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ | 2022 |

|

RU2792100C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2541068C2 |

| УГЛЕРОДНОЕ НАНОТРУБЧАТОЕ ВОЛОКНО, ИМЕЮЩЕЕ НИЗКОЕ УДЕЛЬНОЕ СОПРОТИВЛЕНИЕ | 2012 |

|

RU2621102C2 |

Изобретение относится к способу и устройству получения однонаправленного углеродного волокна нитей. Способ включает лазерную резку углеродного волокна и вакуумную обработку места реза углеродного волокна. Осуществляют непрерывное или периодическое прямолинейное перемещение однонаправленного углеродного волокна, в процессе которого осуществляют площение углеродного волокна, лазерную резку вдоль оси углеродного волокна. Дополнительная обработка разрезанного углеродного волокна включает обработку аппретом, сушку и площение и затем намотку готовых углеродных волокон. Технический результат изобретения заключается в обеспечении возможности разделения вдоль оси однонаправленного углеродного волокна с большим количеством филаментов на однонаправленные углеродные волокна с меньшим количеством филаментов с сохранением микроструктуры получаемых однонаправленных углеродных волокон и исключением термического удара углеродного волокна, не находящегося в зоне реза, при одновременном обеспечении необходимого количества филаментов в получаемых однонаправленных углеродных волокнах. 2 н. и 16 з.п. ф-лы, 13 ил.

1. Способ получения однонаправленного углеродного волокна, включающий лазерную резку углеродного волокна и вакуумную обработку места реза углеродного волокна путём подвода к месту реза всасывающего элемента, соединённого с вакуумным насосом, отличающийся тем, что осуществляют непрерывное или периодическое прямолинейное перемещение однонаправленного углеродного волокна, в процессе которого осуществляют площение углеродного волокна, лазерную резку вдоль оси углеродного волокна, затем осуществляют дополнительную обработку разрезанного углеродного волокна, включающую обработку аппретом, сушку и площение, после чего осуществляют намотку готовых углеродных волокон.

2. Способ по п. 1, отличающийся тем, что в процессе лазерной резки осуществляют по меньшей мере один разрез вдоль оси углеродного волокна.

3. Способ по п. 1, отличающийся тем, что перемещение однонаправленного углеродного волокна осуществляют с регулируемым натяжением.

4. Способ по п. 1, отличающийся тем, что в процессе площения углеродного волокна осуществляют нагрев углеродного волокна с помощью по меньшей мере одного инфракрасного излучателя.

5. Способ по п. 1, отличающийся тем, что в процессе дополнительной обработки разрезанного углеродного волокна перед обработкой аппретом, сушкой и площением разрезанного углеродного волокна осуществляют совместную намотку разрезанного углеродного волокна и бумажной ленты на бобину и затем размотку образованной в результате этого бобины для осуществления обработки аппретом, сушки и площения разрезанного углеродного волокна.

6. Способ по п. 1, отличающийся тем, что дополнительная обработка разрезанного углеродного волокна аппретом включает пропускание разрезанного углеродного волокна через струю аппрета или через распылённый в атмосфере аппрет.

7. Способ по п. 1, отличающийся тем, что дополнительную обработку разрезанного углеродного волокна путём сушки и площения пропитанного углеродного волокна осуществляют с помощью по меньшей мере одного сушильного шкафа и по меньшей мере одного подогретого вала.

8. Способ по п. 1, отличающийся тем, что намотку готовых углеродных волокон осуществляют на отдельные шпули, или катушки, или бобины.

9. Установка для получения однонаправленного углеродного волокна, содержащая блок управления, блок лазерной резки и блок вакуумной обработки места реза углеродного волокна, отличающаяся тем, что она дополнительно содержит блок подачи однонаправленного углеродного волокна, блок площения однонаправленного углеродного волокна, блок обработки разрезанного углеродного волокна и блок намотки готовых углеродных волокон, при этом блок лазерной резки выполнен с возможностью лазерной резки вдоль оси углеродного волокна, а блок обработки разрезанного углеродного волокна включает модуль обработки аппретом, модуль сушки и модуль площения.

10. Установка по п. 9, отличающаяся тем, что блок лазерной резки выполнен с возможностью осуществления по меньшей мере одного разреза вдоль оси углеродного волокна.

11. Установка по п. 9, отличающаяся тем, что блок вакуумной обработки места реза углеродного волокна включает всасывающий элемент, соединённый с вакуумным насосом.

12. Установка по п. 9, отличающаяся тем, что блок подачи однонаправленного углеродного волокна включает по меньшей мере один подающий вал и по меньшей мере один вал для центрирования однонаправленного углеродного волокна.

13. Установка по п. 9, отличающаяся тем, что блок площения однонаправленного углеродного волокна включает по меньшей мере один инфракрасный излучатель.

14. Установка по п. 9, отличающаяся тем, что блок обработки разрезанного углеродного волокна включает модуль совместной намотки разрезанного углеродного волокна и бумажной ленты на бобину и модуль размотки бобины разрезанного углеродного волокна и бумажной ленты.

15. Установка по п. 9, отличающаяся тем, что модуль обработки аппретом выполнен с возможностью пропускания разрезанного углеродного волокна через струю аппрета или через распылённый в атмосфере аппрет.

16. Установка по п. 9, отличающаяся тем, что модуль сушки включает по меньшей мере один сушильный шкаф.

17. Установка по п. 9, отличающаяся тем, что модуль площения включает по меньшей мере один вал, выполненный с возможностью подогрева.

18. Установка по п. 9, отличающаяся тем, что блок намотки готовых углеродных волокон включает по меньшей мере один принимающий вал и по меньшей мере один регулятор натяжения однонаправленного углеродного волокна, при этом он выполнен с возможностью намотки каждого углеродного волокна на отдельные шпули, или катушки, или бобины.

| JP 5709059 A, 30.04.2015 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ УГЛЕРОДНЫХ ЖГУТОВ | 2010 |

|

RU2437970C1 |

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО ОТМЕРИВАНИЯ ДЛИНЫ ТРУБ | 1954 |

|

SU103534A1 |

| СПОСОБ РАЗРЕЗАНИЯ И ЗАКРЕПЛЕНИЯ КРОМКИ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011716C1 |

| US 20140096783 A1, 10.04.2014 | |||

| СПОСОБ ДИНАМИЧЕСКОГО РАСПРЕДЕЛЕНИЯ ВОЗДУХА В ОТОПИТЕЛЬНОМ ПРИБОРЕ ВЕРХНЕГО ГОРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549010C2 |

| US 5496021 A1, 05.03.1996 | |||

| US 20100107384 A1, 06.05.2010 | |||

| WO 2002031242 A1, 18.04.2002 | |||

| CN 203805036 U, 03.09.2014 | |||

| JP 59157310 A, 06.09.1984. | |||

Авторы

Даты

2019-05-15—Публикация

2018-07-02—Подача