Область техники

Группа изобретений относится к способам и устройствам обработки нитей, в частности к площению нитей, являющихся филаментами однонаправленных волокон, с помощью воздушного потока, а также вибрационной и механической обработки, и может быть использована при производстве композитных элементов в различных областях техники, в частности в судостроении, авиастроении, автомобилестроение, строительстве, железнодорожном транспорте, ветроэнергетики, космической промышленности.

Уровень техники

Из уровня техники известно некрученое волокно (углеродное, стеклянное, базальтовое, органическое, полиэфирное, параарамидное, метаарамидное, полиакрилонитирильное и т.п.), которое производится в виде жгутов с количеством филаментов от 500 до 320000, при этом принимаются следующие обозначения волокна по количеству филаментов - 1К равное 1000 филаментов, 3К равное 3000 филаментов и т.д. В зависимости от способа получения жгут, как правило, имеет форму плоской ленты заданной толщины или ленты с эллипсовидным поперечным сечением. При этом поверхностная плотность волокна составляет от 100 до 54000 г/м2. Такое волокно может быть использовано для получения тканей или композитов, состоящих из толстых слоев. Волокно для получения композитов и изделий из них, имеющих небольшую толщину, должно иметь малую поверхностную плотность. Таким образом для формирования композитов высокого качества требуется дополнительная обработка некрученого волокна, то есть его площение (расправление) для получения лент или полотна с поверхностной плотностью 20-80 г/м2.

Из патентов Китайской Народной Республики № CN203977026, МПК D02J1/18, опубликованного 03.12.2014 г. и № CN106894139, МПК D02J1/18, опубликованного 27.06.2017 г., а также из международной заявки на патент РСТ № WO2017198572, МПК D01D11/02, D02J1/18, опубликованной 23.11.2017 г. известны установки, осуществляющие площение волокон с помощью вибрации и раскатки, в которых осуществляется локальный нагрев волокна путём нагрева валов. Достоинствами использования вибрации и раскатки перед использованием только раскатки является сокращение количества требуемых операций площения, а также сбалансированное распределение нагрузок на жгут вовремя площения за счёт последовательной вибрационной и механической обработки жгута. Недостатками указанных установок по сравнению с предложенной группой изобретений являются недостаточное площение волокон за одну операцию приложения вибрации и за одну операцию раскатки волокон, требующие многократного повторения указанных процедур, а также неравномерный нагрев волокон, осуществляющийся только в месте контакта волокон с нагретым валом, приводящий к необходимости установки дополнительных валов, осуществляющих нагрев волокон после каждой процедуры площения.

Также из патента Российской Федерации № 2471900, МПК D02J1/18, опубликованного 10.01.2013 г., известен способ расправления некрученого волокна, при котором некрученое волокно непрерывно перемещают с регулируемым натяжением над отверстием воздушного тракта и при этом его подвергают воздействию воздушного потока, кроме того в процессе подачи волокна осуществляют его раскатку. Также из указанного патента известна установка для осуществления указанного в патенте способа, в которой содержатся последовательно расположенные сматывающее устройство, пару подающих валков, регулятор натяжения некрученого волокна, узел расправления некрученого волокна воздушным потоком, пару принимающих валков и наматывающее устройство. В указанных способе и устройстве осуществляется подача воздушного потока, по существу дующего воздушного потока, при этом, если жгут содержит относительно небольшое количество филаментов происходит эффективное распределение отдельных волокон в жгуте, в случае, если происходит площения жгута с большим количеством филаментов требуется увеличивать размеры камеры, в которой происходит площение, а также увеличивать скорость потока воздуха. Кроме того, в указанном способе и устройстве не осуществляется нагрев некрученого волокна, и в случае, если некрученое волокно пропитано, например, аппретом, то есть составом обеспечивающим склеивание отдельных филаментов жгута между собой, процесс площения такого волокна требует многократного повторения операций площения – воздушной обработки и раскатки. Таким образом у указанного способа и устройства существуют ограничения на площения только не содержащего аппрета некрученого волокна.

Кроме того, из патента Российской Федерации № 2473723, МПК D02J3/00, опубликованного 27.01.2013 г., известны узел и способ площения жгута, а также площильная установка, раскрывающие способ площения некрученого волокна (жгута) с помощью проходящего через волокно воздушного потока, образованного вакуумным насосом, а также осуществления раскатки волокна в процессе его перемещения в установке. В указанных узле, способе и устройстве до вакуумной обработки волокно пропитывают жидким составом аппрета, при этом волокна ещё не связанны друг с другом и сохраняется возможность беспрепятственного площения с помощью воздушного потока, после которого осуществляют нагрев волокон в камере с целью сушки полученного площёного волокна. При этом указанный процесс подразумевает то, что волокна поступают в установку без предварительной обработки аппретом, а сам процесс обработки аппретом в процессе площения требует подготовку указанного состава аппрета и сушильную камеру.

Наиболее близким техническим решением, выбранным в качестве ближайшего аналога, является способ изготовления углеродного волокна для экранирования электромагнитных волн, известный из патента на изобретение Республики Корея № KR101769389, МПК D01F9/12, D06C27/00, D06C3/00, D06C7/00, D06M10/00, H05K9/00, опубликованного 18.08.2017 г., включающий подачу углеродных волокон, нагрев и площение углеродных волокон с образованием ленты из углеродного волокна, в процессе которого осуществляют пропитку углеродного волокна, содержащим углеродные нанотрубки раствором и вакуумную обработку указанного волокна, после чего осуществляют сушку полученной ленты из углеродного волокна, при этом сушку осуществляют путём облучения полученной ленты микроволнами, за счёт чего осуществляется более равномерный нагрев, а также повышается эффективность процесса сушки. При этом, недостатками указанного изобретения для целей изготовления из полученного площеного волокна композитных материалов являются необходимость предварительной обработки некрученого волокна водными растворами, а также отсутствие вибрационной обработки волокна, приводящая к увеличению операций площения. Таким образом, при использовании уже обработанного аппретом некрученого волокна (жгута) в качестве исходного сырья для площения происходит излишняя повторная обработка волокна жидким составом, требующая от способа или устройства площения дополнительного пропитывающего устройства и устройства для сушки волокна.

Раскрытие группы изобретений

Задачей изобретения является улучшение процесса площения обработанного аппретом жгута и повышение качества получаемых из него изделий. При этом в процессе площения обработанного аппретом жгута, должен обеспечиваться равномерный нагрев поверхности покрытых слоем аппрета волокон, вовремя которого указанный слой должен размягчаться, что должно позволять производить процедуру площения с минимальным количеством операций.

Технический результат настоящей группы изобретений заключается в обеспечении сбалансированного распределения нагрузок на жгут вовремя площения за счёт последовательной вибрационной, воздушной и механической обработки жгута при одновременном обеспечении равномерного нагрева по всей длине, подвергаемого площению, обработанного аппретом жгута.

Указанный технический результат достигается с помощью способа площения жгута, включающего непрерывное или периодическое перемещение обработанного аппретом жгута, в процессе которого осуществляют вакуумную обработку, раскатку и нагрев жгута. Согласно заявленному решению вакуумную обработку осуществляют путём перекрывания жгутом, по меньшей мере, одного всасывающего воздушную среду отверстия, при этом дополнительно перед и/или после вакуумной обработки жгута осуществляют вибрационную обработку жгута, а нагрев жгута осуществляют с помощью, по меньшей мере, одного инфракрасного излучателя.

При этом перемещение жгута могут осуществлять с регулируемым натяжением.

Всасывающее воздушную среду отверстие может иметь прямоугольное или овальное сечение, один из габаритов которого выбирается не менее ширины обрабатываемого жгута.

Также всасывающее воздушную среду отверстие может быть выполнено в вакуумной камере, соединённой с, по меньшей мере, одним вакуумным насосом, либо быть образовано трубой с фланцем, соединённой с, по меньшей мере, одним вакуумным насосом.

Кроме того, раскатку жгута могут осуществлять перед и/или после вакуумной обработки жгута с помощью, по меньшей мере, одного вала.

Вибрационную обработку жгута могут осуществлять с помощью, по меньшей мере, одного вибрационного ролика с амплитудой колебания вдоль своей оси, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

В местах соприкосновения жгута с поверхностью, в которой расположено всасывающее воздушную среду отверстие, и поверхностями вала и ролика может обеспечиваться снижение силы трения с помощью покрытия.

Преимущественно нагрев жгута осуществляют со стороны, противоположной стороне расположения всасывающего воздушную среду отверстия.

Ко всему прочему волокна жгута могут быть выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

Указанный технический результат достигается с помощью способа производства однонаправленного полотна, включающего непрерывное или периодическое перемещение некрученого волокна, обработанного аппретом, в процессе которого осуществляют его вакуумную обработку, раскатку и нагрев, согласно заявленному решению некрученое волокно состоит, по меньшей мере, из двух жгутов, а вакуумную обработку осуществляют путём перекрывания каждым жгутом, по меньшей мере, одного всасывающего воздушную среду отверстия, при этом дополнительно перед и/или после вакуумной обработки осуществляют вибрационную обработку жгутов, а нагрев осуществляют с помощью, по меньшей мере, одного инфракрасного излучателя, после вакуумной обработки или вибрационной обработки, или раскатки указанные жгуты соединяются встык друг с другом, образуя однонаправленное полотно.

При этом соседние по отношению друг к другу жгуты могут проходить вакуумную обработку с помощью всасывающих воздушную среду отверстий, расположенных напротив друг друга.

Также перемещение жгутов могут осуществлять с регулируемым натяжением.

Всасывающие воздушную среду отверстия могут иметь прямоугольное или овальное сечение, один из габаритов которых выбирается не менее ширины обрабатываемых жгутов.

Кроме того, всасывающие воздушную среду отверстия могут быть выполнены в вакуумных камерах, соединённых с, по меньшей мере, одним вакуумным насосом, либо быть образованными трубами с фланцами, соединёнными с, по меньшей мере, одним вакуумным насосом.

Помимо этого, раскатку жгутов могут осуществлять перед и/или после вакуумной обработки жгутов с помощью, по меньшей мере, двух валов.

А вибрационную обработку жгутов могут осуществлять с помощью, по меньшей мере, двух вибрационных роликов с амплитудой колебания вдоль своих осей, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

В местах соприкосновения жгутов с поверхностями, в которых расположены всасывающие воздушную среду отверстия, и поверхностями валов и роликов, может обеспечиваться снижение силы трения с помощью покрытия.

Преимущественно нагрев жгутов осуществляют со сторон, противоположных сторонам расположения всасывающих воздушную среду отверстий.

При этом волокна жгутов могут быть выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

Ко всему прочему после стыковки жгутов и образования однонаправленного полотна, последнее могут обрабатывать дополнительным аппретом и/или прошивать прошивной нитью, в качестве которой использованы нити из полиэфира, и/или полиамида, и/или полигидроксиэфира, и/или из сополимеров данных полимеров, и/или проклеивать поверхностные слои термопластичной смолой.

Указанный технический результат достигается с помощью установки для производства однонаправленного полотна, включающей блок управления, блок подачи, блок вакуумной обработки, блок раскатки, блок нагрева обработанного аппретом некрученого волокна, и блок намотки однонаправленного полотна, согласно заявленному решению некрученое волокно состоит, по меньшей мере, из двух жгутов, а блок вакуумной обработки, включает, по меньшей мере, два всасывающих воздушную среду отверстия, при этом установка дополнительно включает блок вибрационной обработки, включающий, по меньшей мере, два вибрационных ролика, установленных перед и/или после всасывающих воздушную среду отверстий, а блок нагрева включает, по меньшей мере, один инфракрасный излучатель.

При этом блок подачи может включать, по меньшей мере, одну пару подающих валов и, по меньшей мере, один вал для центрирования жгутов.

Преимущественно соседние по отношению друг к другу жгуты проходят вакуумную обработку с помощью всасывающих воздушную среду отверстий, расположенных напротив друг друга.

Всасывающие воздушную среду отверстия могут иметь прямоугольное или овальное сечение, один из габаритов которых выбирается не менее ширины обрабатываемых жгутов.

Также всасывающие воздушную среду отверстия могут быть выполнены в вакуумных камерах, соединённых с, по меньшей мере, одним вакуумным насосом, либо могут быть образованы трубами с фланцами, соединёнными с, по меньшей мере, одним вакуумным насосом.

Блок раскатки может включать, по меньшей мере, два вала, установленных перед и/или после всасывающих воздушную среду отверстий.

А вибрационные ролики могут быть выполнены с возможной амплитудой колебания вдоль своих осей, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

Кроме того, места соприкосновения жгутов с поверхностями, в которых расположены всасывающие воздушную среду отверстия, и поверхностями валов и роликов могут иметь покрытия для снижения силы трения.

Преимущественно инфракрасный излучатель расположен со сторон жгутов, противоположных сторонам жгутов, где расположены всасывающие воздушную среду отверстия.

Волокна жгутов могут быть выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

Блок намотки может включать, по меньшей мере, одну пару принимающих валов, по меньшей мере, один регулятор натяжения жгутов и, по меньшей мере, одну бобину для намотки однонаправленного полотна.

Помимо этого, блок намотки может включать, по меньшей мере, одно устройство скрепления волокон наматываемого однонаправленного полотна, выполненное с возможностью нанесения дополнительного аппрета на наматываемое однонаправленное полотно, и/или прошивания прошивной нитью наматываемого однонаправленного полотна, и/или проклейки термопластичной смолой поверхностных слоёв наматываемого однонаправленного полотна.

Общим дополнительным техническим результатом, достигаемым с помощью способа производства однонаправленного полотна и установки для производства однонаправленного полотна, является возможность получения качественного однонаправленного полотна с минимальным количеством разрывов филаментов и их пушением, за счёт использования жгутов, при площение которых обеспечивалось сбалансированное распределение нагрузок за счёт последовательной вибрационной, воздушной и механической обработки жгутов при одновременном обеспечении равномерного нагрева по всей длине, подвергаемых площению, обработанных аппретом жгутов.

В отличии от ближайшего аналога, предлагаемые способ площения жгута, способ производства однонаправленного полотна и установка для производства однонаправленного полотна осуществляют площение обработанного аппретом некрученого волокна без осуществления смачивания волокна, обеспечивающего процесс площения, в которых осуществляется вакуумная обработка некрученого волокна, а перед и/или после которой осуществляется вибрационная обработка, при этом вовремя процесса площения происходит равномерный нагрев жгута по всей площади площения с помощью, по меньшей мере, одного инфракрасного излучателя, обеспечивающего разогрев аппрета на поверхности волокон, позволяющий обработанным и высушенным заранее волокнам эффективно расщепляться (отсоединятся друг от друга). Жгуты, используемые в качестве сырья для указанных выше способа площения жгута, способа производства однонаправленного полотна и установки для производства однонаправленного полотна, поставляются в виде обработанных аппретом и высушенных жгутов.

Краткое описание чертежей

Сущность заявленной группы изобретений и возможность их практической реализации поясняется приведенным ниже описанием и фигурами.

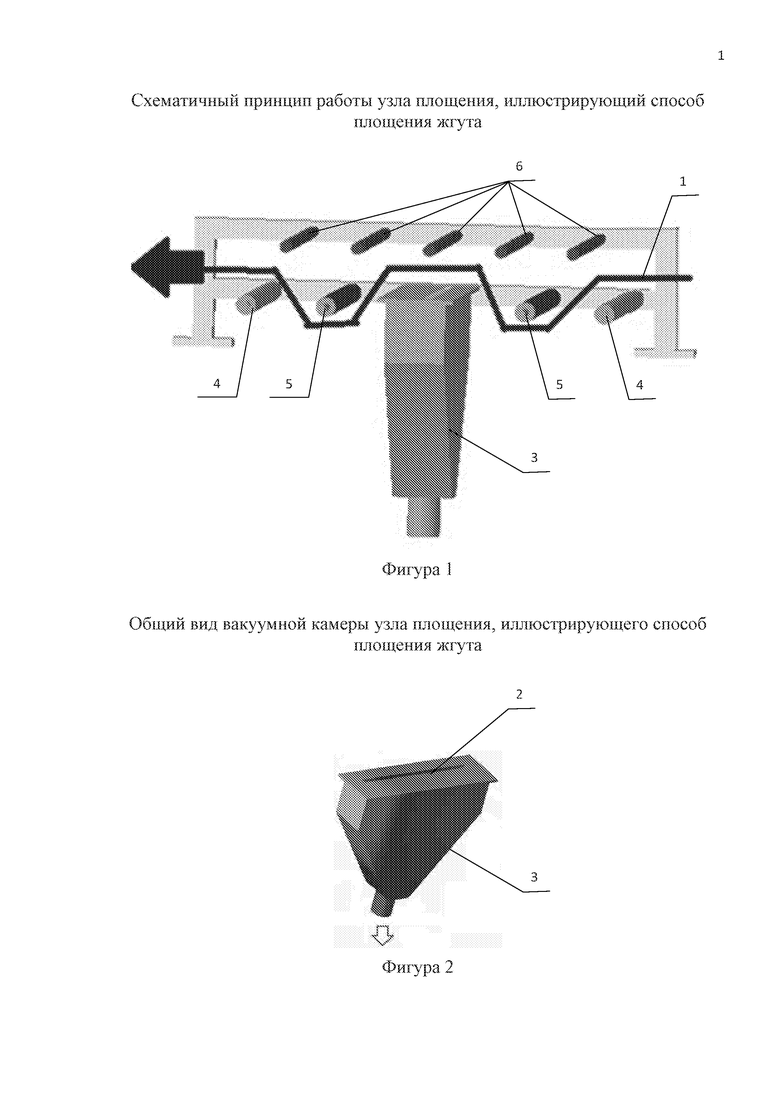

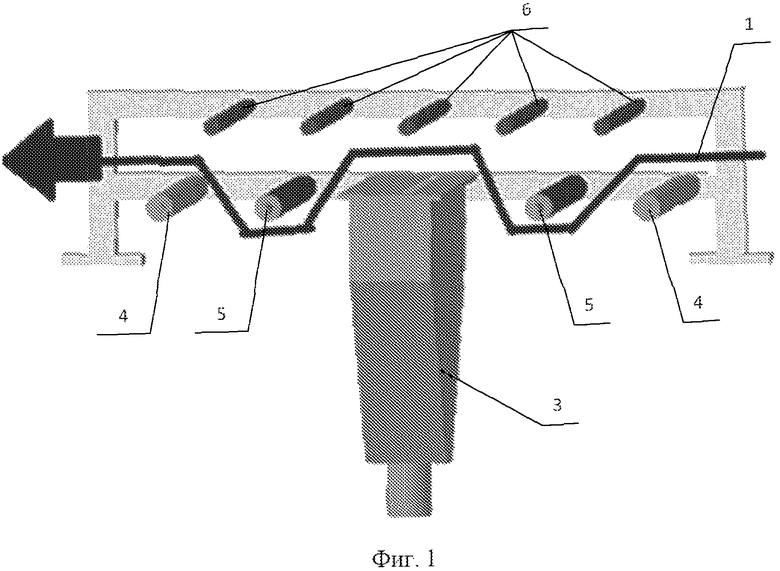

На фигуре 1 показан схематичный принцип работы узла площения, иллюстрирующий способ площения жгута.

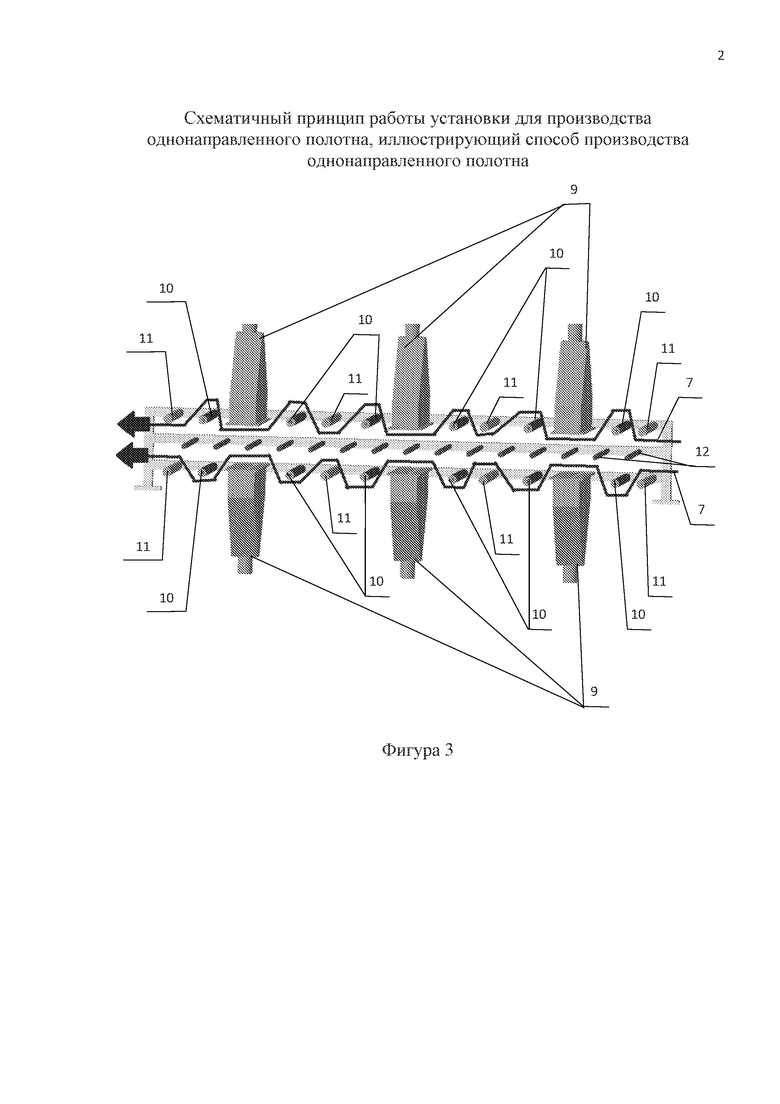

На фигуре 2 показан общий вид вакуумной камеры узла площения, иллюстрирующего способ площения жгута.

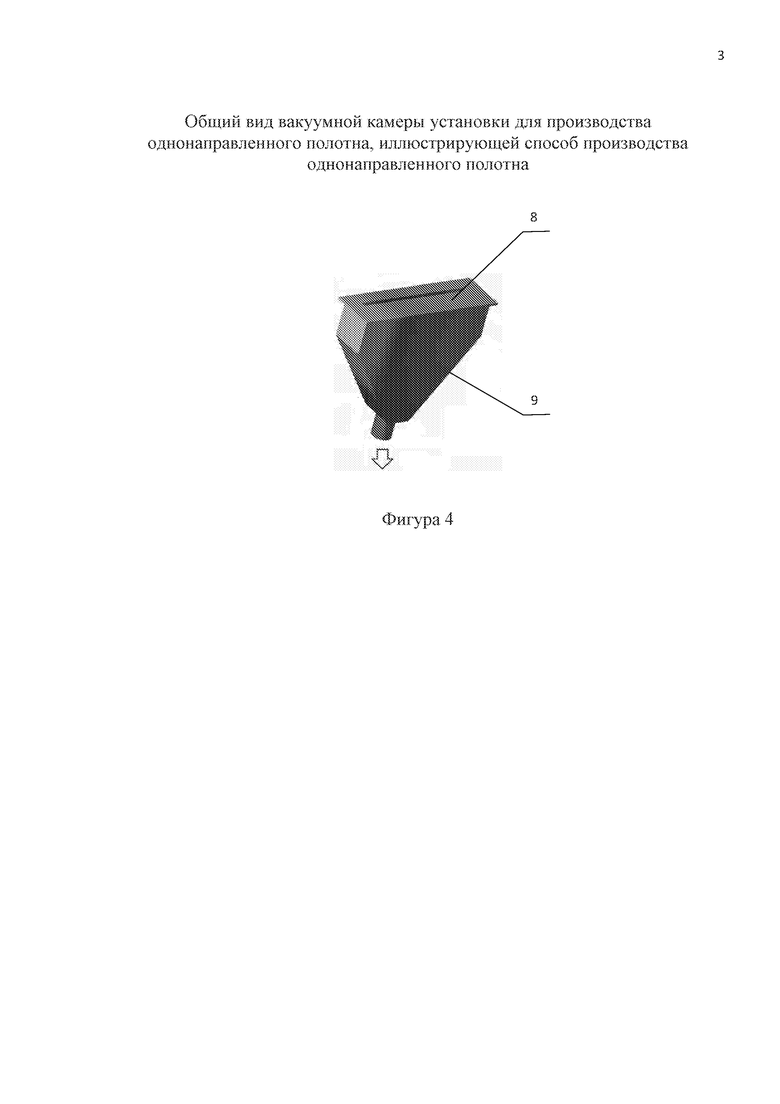

На фигуре 3 показан схематичный принцип работы установки для производства однонаправленного полотна, в том числе иллюстрирующий способ производства однонаправленного полотна.

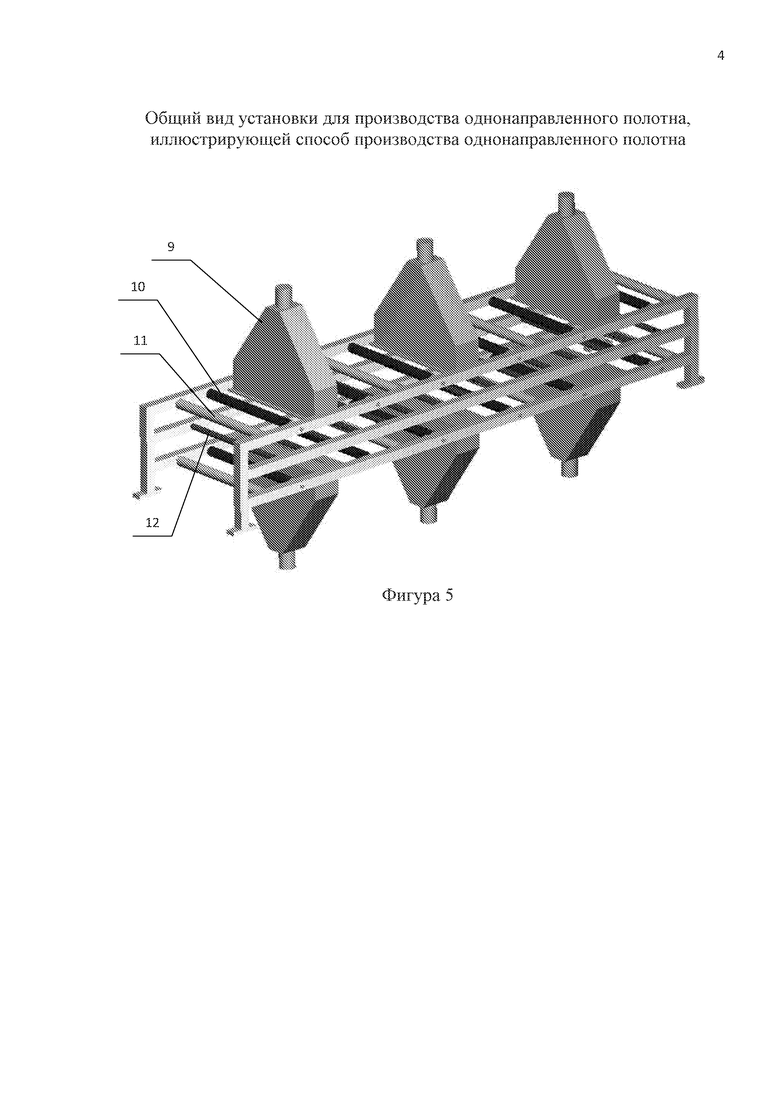

На фигуре 4 показан общий вид вакуумной камеры установки для производства однонаправленного полотна, иллюстрирующий способ производства однонаправленного полотна.

На фигуре 5 показан общий вид установки для производства однонаправленного полотна, в том числе иллюстрирующей способ производства однонаправленного полотна.

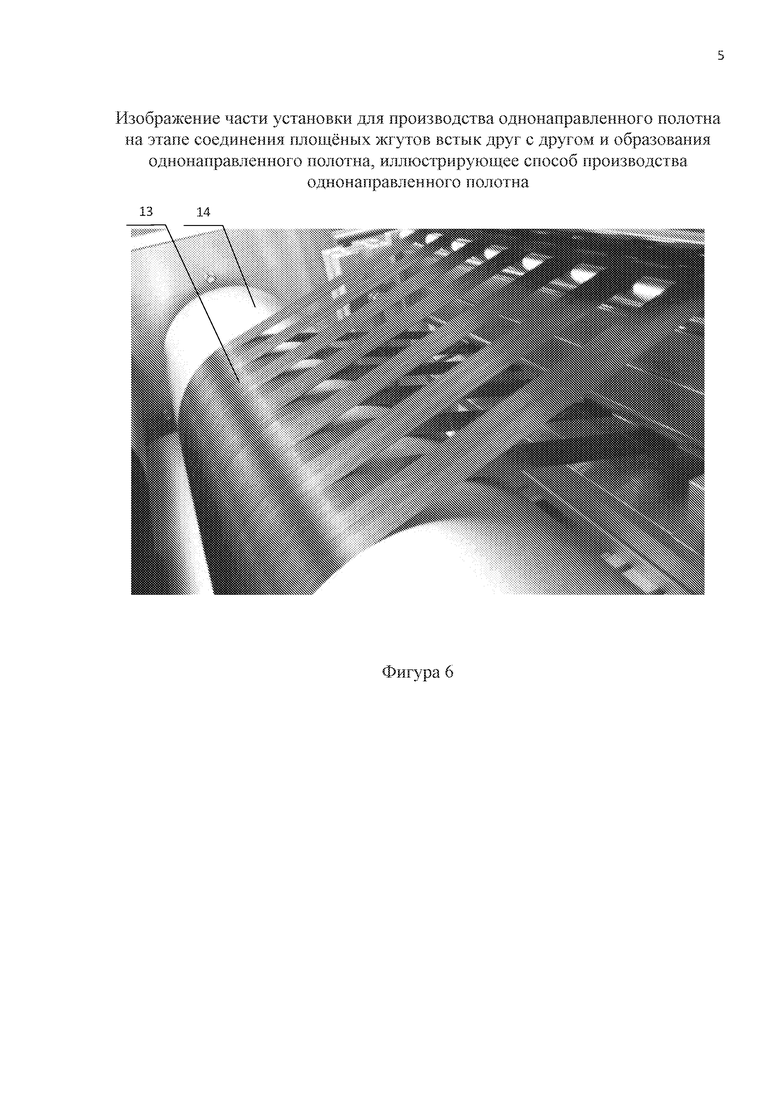

На фигуре 6 показано изображение части установки для производства однонаправленного полотна на этапе соединения площёных жгутов встык друг с другом и образования однонаправленного полотна, в том числе иллюстрирующее способ производства однонаправленного полотна.

Осуществление группы изобретений

Предлагаемые технические решения группы изобретений поясняются конкретными исполнениями предложенных способа площения жгута, способа производства однонаправленного полотна и установки для производства однонаправленного полотна, однако, приведенные примеры не являются единственно возможными, но наглядно демонстрируют возможность достижения данными совокупностями существенных признаков заявленного технического результата.

Способ площения жгута, проиллюстрированый на фиг. 1 и фиг. 2, включает непрерывное перемещение обработанного аппретом жгута 1 из углеродного волокна по показанному стрелкой направлению, в процессе которого осуществляют вакуумную обработку путём перекрывания жгутом 1 всасывающего воздушную среду отверстия 2, имеющее прямоугольное сечение с длиной равной ширине обрабатываемого жгута. При этом отверстие 2 выполнено в вакуумной камере 3, соединённой с вакуумным насосом (на фигуре не показан), осуществляющим разрежение воздушной среды в вакуумной камере 3 путём откачки из неё воздушной среды, по показанному на фиг. 2 стрелкой направлению, с производительностью 35 м3 в минуту, что обеспечивает прохождение всасывающего потока воздушной среды через жгут 1. Перед и после вакуумной обработки жгута 1 осуществляют раскатку жгута на валах 4 и вибрационную обработку с помощью вибрационных роликов 5 с амплитудой колебания вдоль своей оси, составляющей 50 мм и с частотой колебания составляющей 50 Гц. Вовремя площения осуществляют нагрев жгута 1 с помощью инфракрасных излучателей 6.

При осуществлении площения жгута 1 путём последовательной раскатки, вибрационной обработки, вакуумной обработки, вибрационной обработки и раскатки достигается наиболее лучший результат площения, проявляющийся в результате распределения нагрузок, воздействующих на жгут 1 вовремя площения. При этом допустимо осуществлять указанные операции в иной последовательности, например, в следующей последовательности: вибрационная обработка, раскатка, вакуумная обработка, раскатка и вибрационная обработка, что может быть обусловлено возможностями используемого оборудования. Кроме того, количество всасывающих отверстий 2, валов 4 для раскатки и вибрационных роликов 5, может выбираться в зависимости от типа жгута и количества его филаментов. Также количество инфракрасных излучателей 6 выбирается, чтобы обеспечить равномерный нагрев по всей плоскости обрабатываемого в процессе площения жгута 1 так, чтобы нагрев жгута, в любой точки плоскости, не превышал 100 °C.

Перемещение обработанного аппретом жгута 1 по показанному стрелкой направлению может осуществляться периодически, в случае необходимости остановки перемещения жгута на определённое время для осуществления иных операций со жгутом, например, операции прошивки, которую могут осуществлять после операции площения жгута.

Перемещение жгута 1 осуществляют с регулируемым натяжением, что обеспечивает снижение вероятности обрыва филаментов жгута 1, а также снижение вероятности пушения филаментов жгута 1, под которым понимают снижение количества филаментов направленных не по оси перемещения волокон, совпадающей с осями основного количества филаментов в жгуте 1, а под углом к ней. При этом повышенное натяжение жгута 1 обеспечивает более лучший процесс площения жгута 1, но повышает вероятность обрыва и пушения волокна, тогда как пониженное натяжение жгута 1 может не обеспечивать требуемое усилие раскатки на валах 4 и вибрационного воздействия на вибрационных роликах 5.

Вместо углеродного волокна могут быть использованы следующие волокна – базальтовое волокно, органическое волокно, полиэфирное волокно, параарамидное волокно, метаарамидное волокно, полиакрилонитирильное волокно, стекловолокно, а также их комбинации, выбираемые в зависимости от требуемой прочности, пропитываемости и экономичности готового изделия.

При этом вместо прямоугольного сечения всасывающего воздушную среду отверстия 2, последние могут иметь овальное сечение, что выбирается при этапе проектирования оборудования исходя из необходимости распределения прохождения воздушного потока через это отверстие.

Указанное отверстие 2, выполненное в вакуумной камере 3, может быть образовано трубой с фланцем, при этом к указанной трубе прикрепляют фланец, в котором изготавливается отверстие 2 описанного выше сечения. Так использование трубы с фланцем экономически обусловлено в случае площения жгута 1 небольшой ширины. При этом количество вакуумных насосов, соединённых с камерой или трубой, выбирается в зависимости от требуемого потока воздушной среды, проходящего через каждое отверстие 2, и выбираемого в диапазоне от 20 до 50 м3 в минуту.

Параметры вибрационной обработки жгута 1, осуществляемой вибрационным роликом 5, могут выбирать в следующих диапазонах: амплитуда колебания ролика 5 вдоль своей оси от 30 до 70 мм с частотой колебания от 30 до 70 Гц, регулируемых в зависимости от количества филаментов в жгуте 1.

В местах соприкосновения жгута 1 с поверхностью вакуумной камеры 3, в которой расположено всасывающее воздушную среду отверстие 2, и поверхностями вала 4 и ролика 5 обеспечивается снижение силы трения с помощью покрытия TOPOCROM ® carbonprocessing coating (описанного на официальном сайте: http://www.topocrom.com/en_sites/process.php), либо иного покрытия, обеспечивающего схожий результат, выражающийся в снижении силы трения.

Нагрев жгута 1 осуществляют со стороны, противоположной стороне расположения всасывающего воздушную среду отверстия 2, поскольку с указанной стороны обеспечивается максимальная обработка инфракрасным излучением жгута 1 вовремя площения. При этом возможно осуществление нагрева жгута 1 со стороны, где находятся всасывающее воздушную среду отверстие 2, вал 4 и ролик 5, со снижением полезного действия, связанного с вынужденным нагревом поверхностей указанных элементов.

Способ производства однонаправленного полотна, проиллюстрированый на фигурах 3, 4, 5 и 6, включает непрерывное перемещение обработанного аппретом некрученого волокна, состоящего из жгутов 7 углеродного волокна, в процессе которого осуществляют их вакуумную обработку путём перекрывания каждым жгутом 7 всасывающих воздушную среду отверстий 8, имеющих прямоугольное сечение с длиной равной ширине обрабатываемых жгутов. При этом отверстия 8 выполнены в вакуумных камерах 9, соединённых с вакуумными насосами (на фигурах не показаны), осуществляющие разрежение воздушной среды в вакуумных камерах 9 путём откачки из них воздушной среды, по показанному на фиг. 4 стрелкой направлению, с производительностью 35 м3 в минуту, что обеспечивает прохождение всасывающих потоков воздушной среды через жгуты 7. Перед и после вакуумной обработки жгутов 7 осуществляют раскатку жгутов 7 на валах 11 и вибрационную обработку с помощью вибрационных роликов 10 с амплитудой колебания вдоль своей оси, составляющей 50 мм и с частотой колебания составляющей 50 Гц. Вовремя площения осуществляют нагрев жгутов 7 с помощью инфракрасных излучателей 12. После осуществления операций площения (вакуумной обработки, вибрационной обработки, раскатки), жгуты 7 соединяются встык друг с другом образуя однонаправленное полотно 13, что проиллюстрировано на фигуре 6.

При осуществлении площения жгутов 7 путём последовательной раскатки, вибрационной обработки, вакуумной обработки, вибрационной обработки и раскатки достигается наиболее лучший результат площения, проявляющийся в результате распределения нагрузок, воздействующих на жгуты 7 вовремя площения. При этом допустимо осуществлять указанные операции в иной последовательности, например, в следующей последовательности вибрационная обработка, раскатка, вакуумная обработка, раскатка и вибрационная обработка, что может быть обусловлено возможностями используемого оборудования. Кроме того, количество всасывающих отверстий 8, валов 11 для раскатки и вибрационных роликов 10, может выбираться в зависимости от типа жгутов 7 и количества его филаментов. Также количество инфракрасных излучателей 12 выбирается, чтобы обеспечить равномерный нагрев по всей плоскости обрабатываемых в процессе площения жгутов 7 так, чтобы нагрев жгутов в любой точке плоскости не превышал 100 °C.

Перемещение обработанных аппретом жгутов 7 по показанным стрелками направлениям может осуществляться периодически в случае необходимости остановки перемещения жгутов 7 на определённое время для осуществления иных операций со жгутами 7, например, операции прошивки, которую могут осуществлять после операции образования однонаправленного полотна 13.

Соседние по отношению друг к другу жгуты 7 проходят вакуумную обработку с помощью всасывающих воздушную среду отверстий 8, расположенных напротив друг друга, что исключает пересечение жгутов 7 в процессе площения.

Перемещение жгутов 7 осуществляют с регулируемым натяжением, что обеспечивает снижение вероятности обрыва филаментов жгутов 7, а также снижение вероятности пушения филаментов жгутов 7. При этом повышенное натяжение жгутов 7 обеспечивает более лучший процесс площения, но повышает вероятность обрыва и пушения волокна, тогда как пониженное натяжение жгутов 7 может не обеспечивать требуемое усилие раскатки на валах 11 и вибрационного воздействия на вибрационных роликах 10.

Вместо углеродного волокна могут быть использованы следующие волокна – базальтовое волокно, органическое волокно, полиэфирное волокно, параарамидное волокно, метаарамидное волокно, полиакрилонитирильное волокно, стекловолокно, а также их комбинации, выбираемые в зависимости от требуемой прочности, пропитываемости и экономичности готового изделия.

При этом вместо прямоугольного сечения всасывающих воздушную среду отверстий 8, последние могут иметь овальное сечение, что выбирается при этапе проектирования оборудования исходя из необходимости распределения прохождения воздушного потока через это отверстие.

Указанные отверстия 8, выполненные в вакуумных камерах 9, могут быть образованы трубами с фланцами, при этом к указанным трубам прикрепляют фланцы, в которых изготавливается отверстия 8 описанного выше сечения. Так использование труб с фланцами экономически обусловлено в случае площения жгутов 7 небольшой ширины. При этом количество вакуумных насосов, соединённых с камерами или трубами, выбирается в зависимости от производительности вакуумных насосов и требуемого потока воздушной среды, проходящего через каждое отверстие 8, и выбираемого в диапазоне от 20 до 50 м3 в минуту.

Параметры вибрационной обработки жгутов 7, осуществляемой вибрационными роликами 10, могут выбирать в следующих диапазонах: амплитуда колебания роликов 10 вдоль своей оси от 30 до 70 мм с частотой колебания от 30 до 70 Гц, регулируемых в зависимости от количества филаментов в жгутах 7.

В местах соприкосновения жгутов 7 с поверхностями вакуумных камер 9, в которых расположены всасывающие воздушную среду отверстия 8, и поверхностями валов 11 и роликов 10 обеспечивается снижение силы трения с помощью покрытия TOPOCROM ® carbonprocessing coating, либо иного покрытия, обеспечивающего схожий результат, выражающийся в снижении силы трения.

Нагрев жгутов 7 осуществляют со стороны, противоположной сторонам расположения всасывающих воздушную среду отверстий 8, поскольку с указанной стороны обеспечивается максимальная обработка инфракрасным излучением жгутов 7 вовремя площения. При этом возможно осуществление нагрева жгутов 7 со стороны, где находятся всасывающее воздушную среду отверстия 8, валы 11 и ролики 10, со снижением полезного действия, связанного с вынужденным нагревом поверхностей указанных элементов.

После стыковки жгутов и образования однонаправленного полотна 13, что проиллюстрировано на фигуре 6, однонаправленное полотно 13 могут обрабатывать дополнительным аппретом и/или прошивать прошивной нитью, в качестве которой использованы нити из полиэфира, и/или полиамида, и/или полигидроксиэфира, и/или из сополимеров данных полимеров, и/или проклеивать поверхностные слои термопластичной смолой. Указанная обработка позволяет осуществлять раскройку полученного однонаправленного полотна 13 без риска его распушения. При этом указанная обработка не является обязательной, поскольку, не обработанное указанными выше способами однонаправленное волокно 13 также востребовано в качестве продукта при изготовлении композитных материалов.

Установка для производства однонаправленного полотна, показанная на фигурах 3, 4, 5 и 6, включает блок управления (на фигурах не показан), блок подачи, блок вакуумной обработки, блок раскатки, блок нагрева некрученого волокна, обработанного аппретом, и блок намотки однонаправленного полотна 13 (на фигурах не показан). При этом некрученое волокно состоит из жгутов 7 углеродного волокна, а блок вакуумной обработки включает вакуумные камеры 9, в которых выполнены всасывающие воздушную среду отверстия 8, имеющие прямоугольное сечение с длиной равной ширине обрабатываемых жгутов 7. Вакуумные камеры 9 соединены с вакуумными насосами (на фигурах не показаны), выполненными с возможностью откачки 35 м3 в минуту воздушной среды из каждой вакуумной камеры 9. Установка включает блок вибрационной обработки, включающий вибрационные ролики 10 с амплитудой колебания вдоль своей оси, составляющей 50 мм и с частотой колебания составляющей 50 Гц. При этом вибрационные ролики 10 установлены перед и после всасывающих воздушную среду отверстий 8. Блок нагрева включает инфракрасные излучатели 12.

Блок управления включает управляющий компьютер (контроллер), который электрически соединён со всеми исполнительными элементами и блоками установки и выполнен с возможностью контроля и управления каждым из них.

Блок подачи включает пары подающих валов (на фигурах не показаны) и вал для центрирования жгутов (на фигурах не показан). Указанные элементы могут быть выполнены как часть установки, либо как самостоятельные устройства, что выбирается на этапе проектирования, но при любой компоновке контроль за ними осуществляется блоком управления.

В установке соседние по отношению друг к другу жгуты 7 проходят вакуумную обработку с помощью всасывающих воздушную среду отверстий 8, расположенных напротив друг друга, что исключает пересечение жгутов 7 в процессе площения.

При этом вместо прямоугольного сечения всасывающих воздушную среду отверстий 8, последние могут иметь овальное сечение, что выбирается при этапе проектирования оборудования исходя из необходимости распределения прохождения воздушного потока через это отверстие.

Указанные отверстия 8, выполненные в вакуумных камерах 9, могут быть образованы трубами с фланцами. При этом к указанным трубам прикрепляют фланцы, в которых изготавливаются отверстия 8 описанного выше сечения. Так использование труб с фланцами экономически обусловлено в случае площения жгутов 7 небольшой ширины. При этом количество вакуумных насосов, соединённых с камерами или трубами, выбирается в зависимости от производительности вакуумных насосов и требуемого потока воздушной среды, проходящего через каждое отверстие 8, и выбираемого в диапазоне от 20 до 50 м3 в минуту.

Блок раскатки включает валы 11, установленные перед и после вибрационных роликов 10.

Вибрационные ролики 10 выполнены с возможностью осуществления воздействия на жгут 7 в следующих диапазонах: амплитуда колебания роликов 10 вдоль своей оси от 30 до 70 мм с частотой колебания от 30 до 70 Гц, регулируемых в зависимости от количества филаментов в жгутах 7.

Места соприкосновения жгутов 7 с поверхностями вакуумных камер 9, в которых расположены всасывающие воздушную среду отверстия 8, и поверхности валов 11 и роликов 10 имеют покрытие TOPOCROM ® carbonprocessing coating, снижающее силы трения, при этом указанные места могут иметь иные покрытия, обеспечивающие схожий результат, выражающийся в снижении силы трения.

Инфракрасные излучатели 12 расположены со сторон жгутов 7, противоположных сторонам жгутов 7, где расположены всасывающие воздушную среду отверстия 8, поскольку с указанной стороны обеспечивается максимальная обработка инфракрасным излучением жгутов 7 вовремя площения. При этом возможно расположение инфракрасных излучателей 12 со стороны, где находятся всасывающе воздушную среду отверстия 8, валы 11 и ролики 10, со снижением полезного действия, связанного с вынужденным нагревом поверхностей указанных элементов.

Вместо углеродного волокна могут быть использованы следующие волокна – базальтовое волокно, органическое волокно, полиэфирное волокно, параарамидное волокно, метаарамидное волокно, полиакрилонитирильное волокно, стекловолокно, а также их комбинации, выбираемые в зависимости от требуемой прочности, пропитываемости и экономичности готового изделия.

Блок намотки включает пары принимающих валов, один из которых показан на фигуре 6 позицией 14, регулятор натяжения жгутов (на фигурах не показан) и бобину для намотки однонаправленного полотна 13 (на фигурах не показана). При этом на одном из принимающих валов 14 осуществляется соединение жгутов 7 встык друг с другом и образование однонаправленного полотна 13, что проиллюстрировано на фигуре 6. Регулятор натяжения жгутов 7 обеспечивает снижение вероятности обрыва жгутов 7, а также снижение вероятности пушения филаментов жгутов 7. При этом повышенное натяжение жгутов 7 обеспечивает более лучший процесс площения жгутов 7, но повышает вероятность обрыва и пушения волокна, тогда как пониженное натяжение жгутов 7 может не обеспечивать требуемое усилие раскатки на валах 11 и вибрационного воздействия на вибрационных роликах 10.

Также блок намотки может включать, по меньшей мере, одно устройство скрепления волокон наматываемого однонаправленного полотна 13, выполненное с возможностью нанесения дополнительного аппрета на наматываемое однонаправленное полотно, и/или прошивания прошивной нитью наматываемого однонаправленного полотна, и/или проклейки термопластичной смолой поверхностных слоёв наматываемого однонаправленного полотна. Применение устройства скрепления волокон наматываемого однонаправленного полотна 13 позволяет осуществлять раскройку полученного однонаправленного полотна 13 без риска его распушения. При этом указанная обработка не является обязательной, поскольку необработанное указанными выше способами однонаправленное волокно 13 также востребовано в качестве продукта при изготовлении композитных материалов.

Последовательное расположение в установке валов 11, вибрационных роликов 10, всасывающих воздушную среду отверстий 8, вибрационных роликов 10 и валов 11 обеспечивает достижение наиболее лучшего результата площения, проявляющегося в результате распределения нагрузок, воздействующих на жгуты 7 вовремя площения. При этом допустимо расположение указанных элементов в иной последовательности, например, в следующей последовательности: вибрационные ролики 10, валы 11, всасывающие воздушную среду отверстия 8, валы 11 и вибрационные ролики 10, что может быть обусловлено возможностями используемого оборудования. Кроме того, количество всасывающих отверстий 8, валов 11 для раскатки и вибрационных роликов 10, может выбираться в зависимости от типа жгутов 7 и количества их филаментов. Также количество инфракрасных излучателей 12 выбирается, чтобы обеспечить равномерный нагрев по всей плоскости обрабатываемых в процессе площения жгутов 7 так, чтобы нагрев жгутов в любой точке плоскости не превышал 100 °C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения углеродного волокна и установка для его осуществления | 2018 |

|

RU2687648C1 |

| УЗЕЛ И СПОСОБ ПЛОЩЕНИЯ ЖГУТА, А ТАКЖЕ ПЛОЩИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2473723C2 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| СПОСОБ РАСПРАВЛЕНИЯ НЕКРУЧЕНОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471900C1 |

| ОДНОНАПРАВЛЕННЫЙ АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ ОДНОНАПРАВЛЕННОГО АРМИРУЮЩЕГО НАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2672431C1 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

| ОДНОНАПРАВЛЕННЫЙ АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ И СПОСОБ ПОЛУЧЕНИЯ ОДНОНАПРАВЛЕННОГО АРМИРУЮЩЕГО НАПОЛНИТЕЛЯ | 2013 |

|

RU2617484C2 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

Группа изобретений относится к способам и устройствам обработки нитей, в частности к площению нитей, являющихся филаментами однонаправленных волокон, с помощью воздушного потока, а также вибрационной и механической обработки, и может быть использовано при производстве композитных элементов в различных областях техники, в частности в судостроении, авиастроении, автомобилестроение, строительстве, железнодорожном транспорте, ветроэнергетики, космической промышленности. Технический результат настоящей группы изобретений заключается в обеспечении сбалансированного распределения нагрузок на жгут во время площения за счёт последовательной вибрационной, воздушной и механической обработки жгута при одновременном обеспечении равномерного нагрева по всей длине подвергаемого площению обработанного аппретом жгута. Способ площения жгута включает непрерывное или периодическое перемещение обработанного аппретом жгута, в процессе которого осуществляют вакуумную обработку, раскатку и нагрев жгута. Согласно заявленному решению вакуумную обработку осуществляют путём перекрывания жгутом по меньшей мере одного всасывающего воздушную среду отверстия, при этом дополнительно перед и/или после вакуумной обработки жгута осуществляют вибрационную обработку жгута, а нагрев жгута осуществляют с помощью по меньшей мере одного инфракрасного излучателя. Способ производства однонаправленного полотна дополнительно включает использование некрученого волокна, состоящего по меньшей мере из двух жгутов, а после вакуумной обработки или вибрационной обработки, или раскатки указанные жгуты соединяются встык друг с другом, образуя однонаправленное полотно. Установка для производства однонаправленного полотна производит полотно указанным выше способом. 3 н. и 32 з.п. ф-лы, 6 ил.

1. Способ площения жгута, включающий непрерывное или периодическое перемещение обработанного аппретом жгута, в процессе которого осуществляют вакуумную обработку, раскатку и нагрев жгута, отличающийся тем, что вакуумную обработку осуществляют путём перекрывания жгутом по меньшей мере одного всасывающего воздушную среду отверстия, при этом дополнительно перед и/или после вакуумной обработки жгута осуществляют вибрационную обработку жгута, а нагрев жгута осуществляют с помощью по меньшей мере одного инфракрасного излучателя.

2. Способ площения жгута по п. 1, отличающийся тем, что перемещение жгута осуществляют с регулируемым натяжением.

3. Способ площения жгута по п. 1, отличающийся тем, что всасывающее воздушную среду отверстие имеет прямоугольное или овальное сечение, один из габаритов которого выбирается не менее ширины обрабатываемого жгута.

4. Способ площения жгута по п. 1, отличающийся тем, что всасывающее воздушную среду отверстие выполнено в вакуумной камере, соединённой с по меньшей мере одним вакуумным насосом.

5. Способ площения жгута по п. 1, отличающийся тем, что всасывающее воздушную среду отверстие образовано трубой с фланцем соединённой с по меньшей мере одним вакуумным насосом.

6.Способ площения жгута по п. 1, отличающийся тем, что раскатку жгута осуществляют перед и/или после вакуумной обработки жгута с помощью по меньшей мере одного вала.

7. Способ площения жгута по п. 1, отличающийся тем, что вибрационную обработку жгута осуществляют с помощью по меньшей мере одного вибрационного ролика с амплитудой колебания вдоль своей оси, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

8. Способ площения жгута по любому из пп. 1, 4, 5, 6, 7, отличающийся тем, что в местах соприкосновения жгута с поверхностью, в которой расположено всасывающее воздушную среду отверстие, и поверхностями вала и ролика обеспечивается снижение силы трения с помощью покрытия.

9. Способ площения жгута по п. 1, отличающийся тем, что нагрев жгута осуществляют со стороны, противоположной стороне расположения всасывающего воздушную среду отверстия.

10. Способ площения жгута по п. 1, отличающийся тем, что волокна жгута выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

11. Способ производства однонаправленного полотна, включающий непрерывное или периодическое перемещение некрученого волокна, обработанного аппретом, в процессе которого осуществляют его вакуумную обработку, раскатку и нагрев, отличающийся тем, что некрученое волокно состоит по меньшей мере из двух жгутов, а вакуумную обработку осуществляют путём перекрывания каждым жгутом по меньшей мере одного всасывающего воздушную среду отверстия, при этом дополнительно перед и/или после вакуумной обработки осуществляют вибрационную обработку жгутов, а нагрев осуществляют с помощью по меньшей мере одного инфракрасного излучателя, после вакуумной обработки или вибрационной обработки или раскатки указанные жгуты соединяются встык друг с другом, образуя однонаправленное полотно.

12. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что соседние по отношению друг к другу жгуты проходят вакуумную обработку с помощью всасывающих воздушную среду отверстий, расположенных напротив друг друга.

13. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что перемещение жгутов осуществляют с регулируемым натяжением.

14. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что всасывающие воздушную среду отверстия имеют прямоугольное или овальное сечение, один из габаритов которых выбирается не менее ширины обрабатываемых жгутов.

15. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что всасывающие воздушную среду отверстия выполнены в вакуумных камерах, соединённых с по меньшей мере одним вакуумным насосом.

16. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что всасывающие воздушную среду отверстия образованы трубами с фланцами, соединёнными с по меньшей мере одним вакуумным насосом.

17. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что раскатку жгутов осуществляют перед и/или после вакуумной обработки жгутов с помощью по меньшей мере двух валов.

18. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что вибрационную обработку жгутов осуществляют с помощью по меньшей мере двух вибрационных роликов с амплитудой колебания вдоль своих осей, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

19. Способ производства однонаправленного полотна по любому из пп. 11, 15, 16, 17, 18, отличающийся тем, что в местах соприкосновения жгутов с поверхностями, в которых расположены всасывающие воздушную среду отверстия, и поверхностями валов и роликов обеспечивается снижение силы трения с помощью покрытия.

20. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что нагрев жгутов осуществляют со сторон, противоположных сторонам расположения всасывающих воздушную среду отверстий.

21. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что волокна жгутов выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

22. Способ производства однонаправленного полотна по п. 11, отличающийся тем, что после стыковки жгутов и образования однонаправленного полотна последнее обрабатывают дополнительным аппретом и/или прошивают прошивной нитью, в качестве которой использованы нити из полиэфира, и/или полиамида, и/или полигидроксиэфира, и/или из сополимеров данных полимеров, и/или проклеивают поверхностные слои термопластичной смолой.

23. Установка для производства однонаправленного полотна, включающая блок управления, блок подачи, блок вакуумной обработки, блок раскатки, блок нагрева обработанного аппретом некрученого волокна, и блок намотки однонаправленного полотна, отличающаяся тем, что некрученое волокно состоит по меньшей мере из двух жгутов, а блок вакуумной обработки, включает по меньшей мере два всасывающих воздушную среду отверстия, при этом установка дополнительно включает блок вибрационной обработки, включающий по меньшей мере два вибрационных ролика, установленных перед и/или после всасывающих воздушную среду отверстий, а блок нагрева включает по меньшей мере один инфракрасный излучатель.

24. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что блок подачи включает, по меньшей мере, одну пару подающих валов и по меньшей мере один вал для центрирования жгутов.

25. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что соседние по отношению друг к другу жгуты проходят вакуумную обработку с помощью всасывающих воздушную среду отверстий, расположенных напротив друг друга.

26. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что всасывающие воздушную среду отверстия имеют прямоугольное или овальное сечение, один из габаритов которых выбирается не менее ширины обрабатываемых жгутов.

27. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что всасывающие воздушную среду отверстия выполнены в вакуумных камерах, соединённых с по меньшей мере одним вакуумным насосом.

28. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что всасывающие воздушную среду отверстия образованы трубами с фланцами, соединёнными с по меньшей мере одним вакуумным насосом.

29. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что блок раскатки, включает по меньшей мере два вала, установленных перед и/или после всасывающих воздушную среду отверстий.

30. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что вибрационные ролики выполнены с возможной амплитудой колебания вдоль своих осей, составляющей от 30 до 70 мм, и с частотой колебания, составляющей от 30 до 70 Гц.

31. Установка для производства однонаправленного полотна по любому из пп. 23, 27, 28, 29, 30, отличающийся тем, что места соприкосновения жгутов с поверхностями, в которых расположены всасывающие воздушную среду отверстия, и поверхностями валов и роликов имеют покрытия для снижения силы трения.

32. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что инфракрасный излучатель расположен со сторон жгутов, противоположных сторонам жгутов, где расположены всасывающие воздушную среду отверстия.

33. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что волокна жгутов выполнены из углеродного, и/или базальтового, и/или органического, и/или полиэфирного, и/или параарамидного, и/или метаарамидного, и/или полиакрилонитирильного волокна, и/или стекловолокна.

34. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что блок намотки включает по меньшей мере одну пару принимающих валов, по меньшей мере один регулятор натяжения жгутов и по меньшей мере одну бобину для намотки однонаправленного полотна.

35. Установка для производства однонаправленного полотна по п. 23, отличающаяся тем, что блок намотки включает по меньшей мере одно устройство скрепления волокон наматываемого однонаправленного полотна, выполненное с возможностью нанесения дополнительного аппрета на наматываемое однонаправленное полотно, и/или прошивания прошивной нитью наматываемое однонаправленное полотно, и/или проклейки термопластичной смолой поверхностных слоёв наматываемого однонаправленного полотна.

| KR 101769389 B1, 18.08.2017 | |||

| УЗЕЛ И СПОСОБ ПЛОЩЕНИЯ ЖГУТА, А ТАКЖЕ ПЛОЩИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2473723C2 |

| СПОСОБ РАСПРАВЛЕНИЯ НЕКРУЧЕНОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471900C1 |

| СПОСОБ РАСПРАВЛЕНИЯ УГЛЕРОДНОГО ЖГУТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2462542C2 |

| CN 106894139 A, 27.06.2017 | |||

| US 6032342 A1, 07.03.2000 | |||

| Машина для мойки бутылей | 1958 |

|

SU123415A1 |

Авторы

Даты

2019-04-17—Публикация

2018-07-02—Подача