ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к межслойной пленке для автомобильного ветрового стекла, которая, при наличии углублений в форме выгравированных линий, позволяет производить автомобильные ветровые стекла с высоким выходом с применением способа вакуумной деаэрации; к рулону межслойной пленки для автомобильного ветрового стекла; и автомобильному ветровому стеклу, включающему в себя межслойную пленку для автомобильного ветрового стекла.

УРОВЕНЬ ТЕХНИКИ

[0002] Ламинированное стекло, в котором две стеклянные пластины и межслойная пленка для автомобильного ветрового стекла, содержащая термопластичную смолу, такую как пластифицированный поливинилбутираль, связаны друг с другом, широко используется в качестве в качестве автомобильного ветрового стекла.

[0003] Один способ для получения такого автомобильного ветрового стекла представляет собой способ вакуумной деаэрации.

Согласно этому способу вакуумной деаэрации, слоистый материал, включающий в себя, по меньшей мере, две стеклянные пластины с межслойной пленкой для автомобильного ветрового стекла между ними, помещают в резиновый варочный мешок. Слоистый материал подвергают обработке с помощью вакуумного отсоса, с тем, чтобы предварительно скрепить слоистый материал под действием давления при одновременном удалении воздуха, оставшегося между стеклянной пластиной и межслойной пленкой. Слоистый материал затем прижимают при нагревании, например, в автоклаве для полного скрепления под действием давления. Таким образом, получают автомобильное ветровое стекло.

[0004] При получении автомобильного ветрового стекла, важны свойства деаэрации непосредственно после ламинирования стекла и межслойной пленки для автомобильного ветрового стекла. Межслойная пленка для автомобильного ветрового стекла имеет мельчайшие выступы и углубления, по меньшей мере, на одной ее поверхности для надежного обеспечения свойств деаэрации при получении ламинированного стекла. В частности, в том случае, когда углубления из числа выступов и углублений имеют форму канавки с непрерывным дном (в дальнейшем в данном документе, также называемую "формой выгравированной линии"), и такие углубления в форме выгравированных линий сформированы через равные промежутки для смежного расположения параллельно друг другу, могут быть продемонстрированы превосходные свойства деаэрации (см., например Документ 1 Патентной Литературы).

[0005] Однако, может быть снижен выход в том случае, когда автомобильные ветровые стекла получают способом вакуумной деаэрации с использованием такой межслойной пленки для автомобильного ветрового стекла с углублениями в форме выгравированных линий.

СПИСОК ПРОТИВОПОСТАВЛЕННЫХ МАТЕРИАЛОВ

- Патентная Литература

[0006]

Документ 1 Патентной Литературы: JP 2001-48599 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

- Техническая Проблема

[0007] Задачей настоящего изобретения является обеспечение межслойной пленки для автомобильного ветрового стекла, которая, при наличии углублений в форме выгравированных линий, позволяет получать автомобильные ветровые стекла с применением способа вакуумной деаэрации с высоким выходом, рулона межслойной пленки для автомобильного ветрового стекла, и автомобильного ветрового стекла, включающего в себя межслойную пленку для автомобильного ветрового стекла.

- Решение Проблемы

[0008] Настоящее изобретение относится к межслойной пленке для автомобильного ветрового стекла, межслойной пленке, включающей в себя, по меньшей мере, на одной ее поверхности, множество углублений и множество выступов, где углубления имеют форму канавки с непрерывным дном, где углубления расположены смежно через равные промежутки (равномерно) бок о бок (в один ряд) параллельно друг другу, где углубления в форме канавки с непрерывным дном расположены под углом 35° или более относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла. В контексте данного документа, фраза "имеющая множество углублений и множество выступов, по меньшей мере, на одной поверхности" также означает, что "множество углублений и множество выступов образуется, по меньшей мере, на одной поверхности". Фраза "где углубления расположены смежно через равные промежутки бок о бок (в один ряд) параллельно друг другу" также означает, что "углубления образуются смежно через равные промежутки бок о бок (в один ряд) параллельно друг другу".

Настоящее изобретение описано более конкретно ниже по тексту.

[0009] Авторы настоящего изобретения изучили причину низкой эффективности производства при получении автомобильных ветровых стекол с применением способа вакуумной деаэрации. Они обнаружили, что во время проведения технологических операций со слоистым материалом, включающим в себя, по меньшей мере, две стеклянные пластины с межслойной пленкой для автомобильного ветрового стекла между ними, стекло и межслойная пленка для автомобильного ветрового стекла часто смещаются относительно друг друга. В частности, в том случае, когда слоистый материал помещают в резиновый варочный мешок и переносят на стадию предварительного соединения под действием давления, слоистый материал переносят в ‘стоячем’ положении в продольном направлением ветрового стекла (в ‘стоячем’ положении, при котором продольное направление параллельно земле). Во время переноса, собственный вес стекла легко вызывает смещение в слоистом материале. Предварительное соединение под действием давления и полное скрепление под действием давления такого слоистого материала со смещением дают в результате дефектное изделие, что и снижает выход продукции.

После проведения интенсивного изучения, авторы настоящего изобретения обнаружили, что вероятность возникновения смещения между стеклом и межслойной пленкой для автомобильного ветрового стекла чувствительна тому, под каким углом расположены углубления в форме выгравированных линий на поверхности межслойной пленки для автомобильного ветрового стекла. Они также обнаружили, что смещение может быть снижено или предотвращено в результате формирования углублений в форме выгравированных линий таким образом, чтобы они были расположены под углом 35° или более относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла. Таким образом, они доработали настоящее изобретение.

[0010] Межслойная пленка для автомобильного ветрового стекла по настоящему изобретению (в дальнейшем в данном документе, также называемая просто «межслойной пленкой»") имеет множество углублений и множество выступов, по меньшей мере, на одной ее поверхности. Таким образом, свойства деаэрации во время получения ламинированного стекла могут быть надежно обеспечены. Выступы и углубления могут быть сформированы только на одной поверхности. Выступы и углубления предпочтительно формируют на обеих поверхностях, так как свойства деаэрации заметно улучшаются.

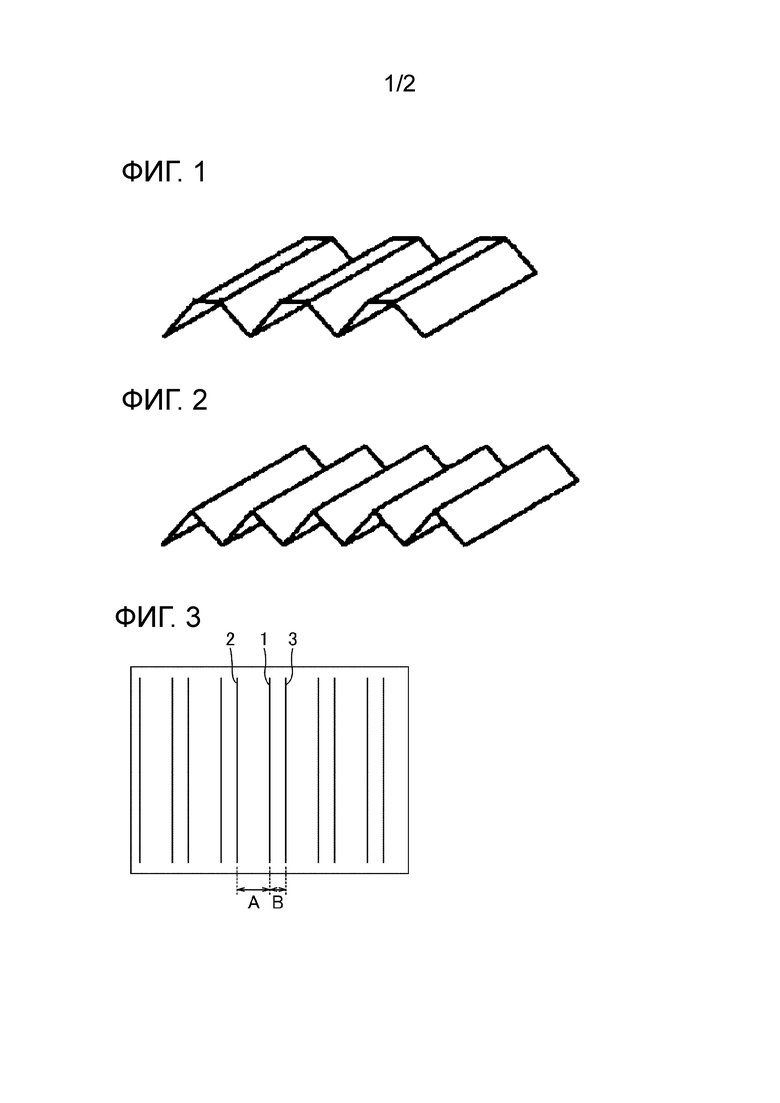

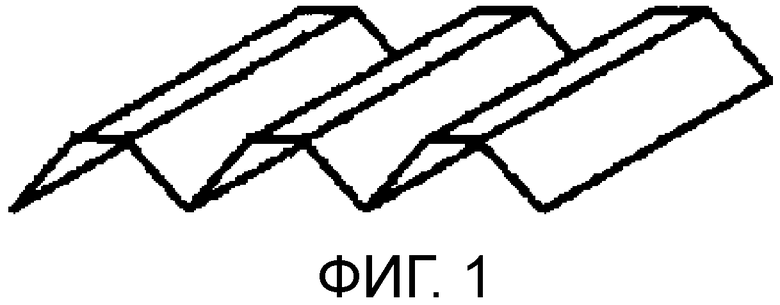

[0011] В межслойной пленке по настоящему изобретению, углубления среди выступов и углублений, по меньшей мере, на одной поверхности имеют форму канавки с непрерывным дном (форму выгравированной линии) (в дальнейшем в данном документе, также называемую "углублением в форме выгравированной линии"). Углубления располагают смежно через равные промежутки бок о бок параллельно друг другу. Форма выступов и углублений соответствует, по меньшей мере, форме канавки. Например, может быть применена любая форма, обычно применяемая для выступов и углублений, формируемых на поверхности межслойной пленки для ламинированного стекла, как например, форма выгравированных линий или решетки. Форма выступов и углублений может соответствовать форме, перенесенной с гравировального валка для тиснения. Выступы могут все иметь верхний участок планарной формы, как проиллюстрированно на Фиг. 1, или непланарной формы, как проиллюстрировано на Фиг. 2. В том случае, где выступы все имеют планарный верхний участок, на плоскости этого верхнего участка могут быть дополнительно сформированы мелкие выступы и углубления. Выступы среди выступов и углублений могут иметь одинаковую высоту или различные высоты. Углубления, соответствующие этим выступам, могут иметь одинаковую глубину или различные глубины, если они все имеют непрерывное дно.

[0012] Обычно, легкость осуществления деаэрации при скреплении под действием давления слоистого материала, включающего межслойную пленку между двумя стеклянными пластинами, непосредственно увязывается со свойствами связывания и гладкостью донных участков углублений. В результате формирования выступов и углублений, по меньшей мере, на одной поверхности межслойной пленки в виде углублений в форме выгравированных линий, расположенных через равные промежутки (или равномерно) бок о бок параллельно друг другу, свойства связывания донных участков дополнительно усиливаются с заметным улучшением свойств деаэрации.

В состоянии "расположенные через равные промежутки (или равномерно) бок о бок”, смежные углубления расположены бок о бок параллельно друг другу с равными промежутками или необязательно с равными промежутками между всеми смежными углублениями. Фигуры 1 и 2, и та и другая, схематически иллюстрируют в качестве примера межслойную пленку для ламинированного стекла, в которой углубления в форме выгравированных линий расположены бок о бок параллельно друг другу с равными промежутками. Фиг. 3 схематически иллюстрирует в качестве примера межслойную пленку для ламинированного стекла, в которой углубления в форме выгравированных линий расположены бок о бок параллельно друг другу с неравными промежутками. На Фиг. 3, промежуток A между углублением 1 и углублением 2, и промежуток B между углублением 1 и углублением 3 отличаются друг от друга. Углубления в форме выгравированных линий не обязательно имеют полностью непрерывное дно. Углубления могут иметь перегородку на некоторой части дна.

[0013] В межслойной пленке по настоящему изобретению, углубления в форме выгравированных линий расположены под углом 35° или более относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла. Это эффективно предотвращает смещение между стеклом и межслойной пленкой даже в том случае, если слоистый материал перемещают в ‘стоячем’ положении при получении автомобильного ветрового стекла с применением вакуумной деаэрации. Угол отклонения углублений в форме выгравированных линий составляет предпочтительно 45° или более, более предпочтительно 55° или более, относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла. Угол отклонения углублений в форме выгравированных линий относится к острому углу, который образуют углубления в форме выгравированных линий с машинным направлением пленки при получении межслойной пленки для автомобильного ветрового стекла. Верхний предел угла отклонения углублений в форме выгравированных линий не ограничивается, но составляет предпочтительно 90° или менее, более предпочтительно менее 90°, относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла.

Машинное направление пленки при получении межслойной пленки для автомобильного ветрового стекла может быть определено, например, следующим способом. Межслойную пленку для автомобильного ветрового стекла выдерживают в термостатической емкости при 140°C в течение 30 минут. Машинное направление представляет собой либо параллельное направление, либо перпендикулярное направление относительно пленки, в зависимости от того, где после хранения усадка больше. Альтернативно, машинное направление определяют с учетом направления намотки рулона межслойной пленки для автомобильного ветрового стекла. Поскольку рулон межслойной пленки для автомобильного ветрового стекла получают путем намотки межслойной пленки в машинном направлении пленки при получении межслойной пленки для автомобильного ветрового стекла, то направление намотки рулона совпадает с машинным направлением пленки при получении межслойной пленки для автомобильного ветрового стела. Рулон, полученный намоткой межслойной пленки для автомобильного ветрового стекла согласно настоящему изобретению в машинном направлении пленки при получении межслойной пленки для автомобильного ветрового стекла, также охвачен настоящим изобретением. Это означает, что настоящее изобретение включает в себя рулон межслойной пленки для автомобильного ветрового стекла, межслойную пленку, содержащую множество углублений и множество выступов, по меньшей мере, на одной ее поверхности, где углубления имеют форму канавки с непрерывным дном (или донным участком), причем углубления располагаются смежно через равные промежутки бок о бок параллельно друг другу, при этом углубления в форме канавки с непрерывным дном располагаются под углом 35° или более относительно направления намотки рулона.

[0014] Нижний предел шероховатости (Rz) в случае углублений в форме выгравированных линий составляет предпочтительно 10 мкм, и ее верхний предел составляет предпочтительно 80 мкм. В том случае, когда шероховатость (Rz) в случае углублений в форме выгравированных линий находится в пределах этого диапазона, могут быть продемонстрированы превосходные свойства деаэрации. Нижний предел шероховатости (Rz) в случае углублений в форме выгравированных линий составляет более предпочтительно 20 мкм, и верхний предел составляет более предпочтительно 60 мкм, еще более предпочтительно 50 мкм.

В контексте данного документа, шероховатость (или высота шероховатости профиля) (Rz) в случае углублений в форме выгравированных линий представляет собой величину Rz, задаваемую в японском промышленном стандарте JIS B-0601 (1994). Шероховатость (Rz) может быть получена путем измерения перпендикуляра таким образом, чтобы он пересекал направление, в котором идут углубления в форме выгравированных линий. Измерительный прибор может представлять собой, например, "Surfcorder SE300", доступный для приобретения в Kosaka Laboratory Ltd. Измерение может быть выполнено при значении отсечки 2,5 мм, при длине эталона 2,5 мм, при длине оценивания при измерении 12,5 мм, при дополнительной длине 2,5 мм, и при скорости подачи пера прибора 0,5 мм/сек, где перо прибора имеет радиус закругления кончика 2 мкм и угол конусности кончика 60°. Измерение выполняют при 23°C и относительной влажности (RH) 30%.

[0015] Фиг. 4 схематически иллюстрирует шаг Sm между углублениями и радиус закругления R выступа. На Фиг. 4(a), выступы и углубления 20 на поверхности, имеющей множество углублений и множество выступов, включают углубление 21, имеющее форму канавки с непрерывным дном, и выступ 22. Шаг Sm означает расстояние между углублениями 21. На Фиг. 4(b), радиус закругления R представляет собой радиус круга, нарисованного таким образом, что он соприкасается с кончиком выступа 22.

[0016] Нижний предел шага Sm между смежными углублениями в форме выгравированных линий составляет предпочтительно 100 мкм, и его верхний предел составляет предпочтительно 500 мкм. В том случае, когда шаг Sm между углублениями в форме выгравированных линий находится в пределах этого диапазона, могут быть продемонстрированы превосходные свойства деаэрации. Нижний предел шага Sm между углублениями в форме выгравированных линий составляет более предпочтительно 160 мкм, и его верхний предел составляет более предпочтительно 350 мкм, еще более предпочтительно 250 мкм.

Шаг Sm между углублениями в форме выгравированных линий здесь может быть измерен в результате проведения осмотра первой поверхности и второй поверхности (диапазон участка проведения осмотра: 20 мм × 20 мм) межслойной пленки для автомобильного ветрового стекла с использованием оптического микроскопа ("BS-D8000 III", доступного для приобретения в SONIC Corp.) для измерения шага между смежными углублениями и вычисления среднего значения для самых коротких расстояний между самыми глубокими донными участками изучаемых путем осмотра смежных углублений.

[0017] В межслойной пленке по настоящему изобретению, выступы все предпочтительно имеют кончик с радиусом закругления 20 мкм или более. Это усиливает трение между стеклом и межслойной пленкой, что позволяет более эффективно предотвращать смещение между стеклом и межслойной пленкой при получении автомобильного ветрового стекла с применением способа вакуумной деаэрации. Верхний предел радиуса закругления кончика выступа не ограничивается. В том случае, когда верхний предел составляет 100 мкм или менее, пленки не прикрепляются друг к другу, даже если их устанавливают одну поверх другой, что улучшает технологическое свойство.

Радиус закругления кончика выступа может быть определен следующим способом. Межслойную пленку для ламинированного стекла разрезают в направлении, перпендикулярном направлению углублений в форме выгравированных линий и перпендикулярном толщине пленки. Поперечный разрез изучают с помощью микроскопа (например, "DSX-100", доступного для приобретения в Olympus Corp.) и фотографируют при 555-кратном увеличении. Затем, полученное изображение увеличивают до размера 50 мкм/20 мм. В увеличенном состоянии, радиус окружности, нарисованной таким образом, что она является вписанной в вершину выступа, оценивают с помощью программного обеспечения для обработки измерений, прилагаемого к микроскопу, и получающееся в результате значение принимают за радиус закругления кончика выступа. Измерение проводят при 23°C и относительной влажности (RH) 30%.

[0018] В межслойной пленке по настоящему изобретению, концевые участки выступов имеют предпочтительно шероховатость 30 мкм или менее, более предпочтительно 20 мкм или менее, еще более предпочтительно 11 мкм или менее. Это усиливает трение между стеклом и межслойной пленкой, что позволяет более эффективно предотвращать смещение между стеклом и межслойной пленкой при получении автомобильного ветрового стекла способом вакуумной деаэрации. Нижний предел шероховатости в части концевых участков выступов не ограничивается. В том случае, когда нижний предел составляет 0,1 мкм или более, пленки не прикрепляются друг к другу, даже если их устанавливают одну поверх другой, что приводит к улучшенному технологическому свойству. Шероховатость в части концевых участков выступов составляет предпочтительно 0,5 мкм или более. Для корректирования шероховатости в части концевых участков выступов в пределах предпочтительного диапазона, например, регулируют условия выполнения тиснения на пленке с нанесением выгравированных линий.

[0019] Шероховатость в части концевых участков выступов может быть определена следующим образом. С использованием трехмерного (3D) профилометра (например, "KS-1100", доступного для приобретения в Keyence Corporation, головка: модель "LT-9510VM") и "KS-measure", программного обеспечения для обработки измерений, прилагаемого к этому прибору, шероховатость поверхности межслойной пленки измеряют на участке поля обзора прибора, размером 2 см × 2 см. В полученных данных, шероховатость в пределах длины 2,5 мм вдоль направления, параллельного направлению, в котором идут вершинные участки, измеряют в 10 точках на вершинных участках выступов. Среднее значение для 10 полученных значений принимают за шероховатость в части концевых участков выступов. Здесь, шероховатость относится к величине "Rz", которую определяют следующим образом. "KS-Analyzer версия 2.00", программное обеспечение для проведения анализа данных, прилагаемое к профилометру, используют в режиме измерения шероховатости на линии при заданном значении длины "2500 мкм". В полученных данных по трехмерному изображению выбирают соответствующий участок, и для этого участка получают данные по профилю шероховатостей. Величину Rz определяют согласно японскому промышленному стандарту JIS B-0601 (1994) на основе данных по профилю шероховатостей. Данные по профилю шероховатостей получают при значении отсечки 2,5 мм. Сглаживание высот и коррекцию наклона не проводят. Условия измерений помимо поля обзора прибора, являются следующими: режим пошаговой подачи: непрерывный; направление сканирования: сканирование в двух направлениях; основная ось: X-ось; скорость пошагового перемещения: 250,0 мкм/сек; и скорость осевой подачи: 10000,0 мкм/сек. Шаг измерений по X-оси устанавливают на уровне 2,0 мкм, и шаг измерений по Y-оси задают на уровне 2,0 мкм. В том случае, когда шаг между выгравированными линиями является настолько большим, что расстояние, на котором проводят измерение, является недостаточным, участок поля обзора прибора, смежный с измеренным участком поля обзора прибора, может быть измерен таким же способом с увеличением числа точек проведения измерения. "Вершинный участок" выступов при измерении шероховатости в части концевых участков относится к диапазону, соответствующему 10% длины прямой линии, соединяющей самые глубокие донные участки двух смежных углублений на площадке размером 2 см × 2 см, с центром посередине прямой линии, соединяющей самые глубокие донные участки. В том случае, когда точка, в которой высота выступа является наибольшей, не расположена посередине прямой линии, соединяющей самые глубокие донные участки двух смежных углублений на участке поля обзора 2 см × 2 см, вершинный участок определяют как диапазон, соответствующий 10% длины прямой линии, соединяющей самые глубокие донные участки, с центром в точке, в которой высота выступа является наибольшей.

Точку максимальной высоты выступов определяют следующим образом. Получают профиль поперечного разреза в направлении, перпендикулярном углублениям на полученном изображении. Профиль корректируют путем выполнения сглаживания высот (средневзвешенное значение ±12) с удалением мелких выступов и углублений. Точку максимума соответствующих выступов в скорректированном профиле принимают за высоту выступов.

Измерение проводят при 23°C и относительной влажности (RH) 30%.

[0020] Межслойная пленка по настоящему изобретению предпочтительно содержит термопластичную смолу.

Примеры термопластичной смолы включают поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторид-гексафторпропилен, политрифторэтилен, сополимеры акрилонитрил-бутадиен-стирол, сложный полиэфир, простой полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь, и сополимеры этилен-винилацетат. В частности, поливинилацеталь и сополимеры этилен-винилацетат предпочтительны, и поливинилацеталь более предпочтителен.

[0021] Поливинилацеталь может быть получен, например, ацетализацией поливинилового спирта альдегидом. Поливиниловый спирт может быть получен, например, омылением поливинилацетата. Степень омыления поливинилового спирта обычно находится в диапазоне от 70 до 99,8% моль.

[0022] Поливиниловый спирт имеет предпочтительно среднюю степень полимеризации 200 или более, более предпочтительно 500 или более, еще более предпочтительно 1700 или более, особенно предпочтительно более 1700, и предпочтительно 5000 или менее, еще более предпочтительно 4000 или менее, еще более предпочтительно 3000 или менее, особенно предпочтительно менее 3000. В том случае, когда средняя степень полимеризации имеет значение, которое равно или больше нижнего предела, ламинированное стекло имеет даже более высокое сопротивление вдавливанию. В том случае, когда средняя степень полимеризации имеет значение, которое равно или ниже верхнего предела, формование межслойной пленки осуществляется легче.

Средняя степень полимеризации поливинилового спирта может быть определена согласно японскому промышленному стандарту JIS K6726 "Способ испытания поливинилового спирта".

[0023] Ацетальная группа, содержащаяся в поливинилацетале, может иметь любое число углеродов. Поливинилацеталь может быть получен с использованием любого альдегида. Нижний предел числа углеродов ацетальной группы в поливинилацетале составляет предпочтительно 3, и верхний предел числа углеродов составляет предпочтительно 6. В том случае, когда ацетальная группа в поливинилацетале имеет число углеродов, равное 3 или более, межслойная пленка имеет достаточно низкую температуру стеклования. В дополнение к тому, может быть предотвращено выпотевание пластификатора. В том случае, когда альдегид имеет число углеродов, равное 6 или менее, поливинилацеталь может быть легко синтезирован, с надежным обеспечением выхода продукции. C3-C6 альдегид может представлять собой линейный альдегид или разветвленный альдегид. Их примеры включают н-бутилальдегид и н-валеральдегид.

[0024] Альдегид не ограничивается. Альдегид представляет собой предпочтительно обычно C1-C10 альдегид. Примеры такого C1-C10 альдегида включают пропиональдегид, н-бутилальдегид, изобутилальдегид, н-валеральдегид, 2-этилбутилальдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетоальдегид, и бензальдегид. В особенности, предпочтительны пропиональдегид, н-бутилальдегид, изобутилальдегид, н-гексилальдегид, и валеральдегид. Более предпочтительны пропиональдегид, н-бутилальдегид, и изобутилальдегид. Еще более предпочтителен н-бутилальдегид. Эти альдегиды могут быть использованы как таковые или в их комбинации из двух или более.

Поливинилацеталь имеет предпочтительно содержание гидроксигруппы (количество гидроксигрупп), составляющее 10% моль. или более, более предпочтительно 15% моль. или более, еще более предпочтительно 18% моль. или более, и предпочтительно 40% моль. или менее, более предпочтительно 35% моль. или менее. В том случае, когда содержание гидроксигруппы имеет значение, которое равно или больше нижнего предела, межслойная пленка имеет даже более высокую адгезию. В том случае, когда содержание гидроксигруппы имеет значение, которое равно или больше нижнего предела, межслойная пленка имеет высокую упругость, что упрощает работу с межслойной пленкой в технологическом процессе.

[0025] Содержание гидроксигруппы в поливинилацетале в данном документе означает мольную долю, выраженную в процентах (% моль.), определяемую путем деления количества этиленовых групп, с которыми связаны гидроксигруппы, на количество всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны гидроксигруппы, может быть определено, например, согласно японскому промышленному стандарту JIS K6726 "Testing methods for polyvinyl alcohol" или согласно стандарту ASTM D1396-92.

Степень ацетилирования (содержание ацетильной группы) поливинилацеталя составляет предпочтительно 0,1% моль. или более, более предпочтительно 0,3% моль. или более, еще более предпочтительно 0,5% моль. или более, и предпочтительно 30% моль. или менее, более предпочтительно 25% моль. или менее, еще более предпочтительно 20% моль. или менее. В том случае, когда степень ацетилирования имеет значение, которое равно или больше нижнего предела, поливинилацеталь имеет более высокую совместимость с пластификатором. В том случае, когда степень ацетилирования имеет значение, которое равно или меньше верхнего предела, межслойная пленка и ламинированное стекло имеют более высокую устойчивость к влаге.

[0026] Степень ацетилирования в данном документе означает мольную долю, выраженную в процентах (% моль.), определяемую путем вычитания количества этиленовых групп, с которыми связаны ацетальные группы, и количества этиленовых групп, с которыми связаны гидроксигруппы, из количества всех этиленовых групп в основной цепи и деления получающейся в результате разности на количество всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны ацетальные группы, может быть определено, например, согласно японскому промышленному стандарту JIS K 6728 "Test method for polyvinyl butyral" или стандарту ASTMD 1396-92.

Степень ацетализации поливинилацеталя (степень бутирализации, в случае поливинилбутиральной смолы) составляет предпочтительно 50% моль. или более, более предпочтительно 53% моль. или более, еще более предпочтительно 60% моль. или более, особенно предпочтительно 63% моль. или более, и предпочтительно 85% моль. или менее, более предпочтительно 75% моль. или менее, еще более предпочтительно 70% моль. или менее. В том случае, когда степень ацетализации имеет значение, которое равно или больше нижнего предела, поливинилацеталь имеет более высокую совместимость с пластификатором. В том случае, когда степень ацетализации имеет значение, которое равно или меньше верхнего предела, получение поливинилацеталя требует меньше времени на проведение реакции.

Степень ацетализации в данном документе означает мольную долю, выраженную в процентах (% моль.), определяемую путем деления количества этиленовых групп, с которыми связаны ацетальные группы, на количество всех этиленовых групп в основной цепи.

Степень ацетализации может быть вычислена путем измерения степени ацетилирования и содержания гидроксигруппы согласно японскому промышленному стандарту JIS K6728 "Test method for polyvinyl butyral" или стандарту ASTM D1396-92, где на основе измерений вычисляют мольную долю, затем вычитают степень ацетилирования и содержание гидроксигруппы из 100% моль.

[0027] Для дополнительного улучшения адгезии межслойной пленки, межслойная пленка по настоящему изобретению предпочтительно содержит пластификатор.

Может быть использован любой пластификатор, обычно применяемый для межслойной пленки для автомобильного ветрового стекла. Его примеры включают органические пластификаторы, такие как сложные эфиры одноосновных органических кислот или сложные эфиры многоосновных органических кислот, и пластификаторы на основе фосфорных кислот, такие как фосфатные органические соединения или фосфитные органические соединения.

Примеры органических пластификаторов включают триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират, триэтиленгликоль-ди-н-гептаноат, тетраэтиленгликоль-ди-2-этилгексаноат, тетраэтиленгликоль-ди-2-этилбутират, тетраэтиленгликоль-ди-н-гептаноат, диэтиленгликоль-ди-2-этилгексаноат, диэтиленгликоль-ди-2-этилбутират, и диэтиленгликоль-ди-н-гептаноат. В частности, межслойная пленка предпочтительно содержит триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират, или триэтиленгликоль-ди-н-гептаноат, более предпочтительно содержит триэтиленгликоль-ди-2-этилгексаноат.

[0028] Количество пластификатора не ограничивается. Его нижний предел составляет предпочтительно 25 частей по массе, более предпочтительно 30 частей по массе, в расчете на 100 частей по массе термопластичной смолы. Его верхний предел составляет предпочтительно 80 частей по массе, более предпочтительно 70 частей по массе. В том случае, когда содержание пластификатора составляет величину, которая равна или больше нижнего предела, ламинированное стекло может иметь даже более высокое сопротивление вдавливанию. В том случае, когда содержание пластификатора составляет величину, которая равна или меньше верхнего предела, межслойная пленка имеет даже более высокую прозрачность.

[0029] Межслойная пленка по настоящему изобретению предпочтительно содержит модификатор адгезии.

Модификатор адгезии представляет собой предпочтительно, например, соль щелочного металла или соль щелочноземельного металла. Примеры модификатора адгезии включают соли, такие как калиевая, натриевая, или магниевая соль.

Примеры кислоты, образующей соли, включают карбоновые органические кислоты, такие как каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота, и муравьиная кислота, и неорганические кислоты, такие как хлористоводородная кислота и азотная кислота.

[0030] Межслойная пленка по настоящему изобретению может необязательно содержать добавки, такие как антиоксидант, светостабилизатор, модифицированное силиконовое масло в качестве модификатора адгезии, добавка, придающая огнеупорные свойства, антистатическое средство, добавка, придающая влагостойкость, теплоотражающее средство, теплопоглощающее средство, агент, препятствующий слипанию, антистатик, и окрашивающее средство, содержащее пигмент или краситель.

[0031] Межслойная пленка для ламинированного стекла по настоящему изобретению может иметь любую толщину. С точки зрения действительного и достаточного улучшения теплоизоляционных свойств, нижний предел толщины составляет предпочтительно 0,1 мм, более предпочтительно 0,25 мм. Верхний предел составляет предпочтительно 3 мм, более предпочтительно 1,5 мм. В том случае, когда толщина межслойной пленки имеет величину, которая равна или больше нижнего предела, ламинированное стекло имеет более высокое сопротивление вдавливанию.

[0032] Межслойная пленка для ламинированного стекла согласно настоящему изобретению может быть получена любым способом. Межслойная пленка может быть получена общеизвестным способом. Например, межслойная пленка может быть получена пластикацией (разминанием) термопластичной смолы и других необязательных компонентов и формованием смеси с получением межслойной пленки. Экструзионное формованием предпочтительно, поскольку оно подходит для непрерывного получения.

[0033] Пластикация может быть осуществлена любым способом. Например, пластикация может быть проведена способом, где используется экструдер, пластограф, пластикатор, смеситель Бенбери, или каландровый вал. В частности, способ, в котором используется экструдер, предпочтителен, так как он подходит для непрерывного получения. Способ, в котором используется двухшнековый экструдер, является более предпочтительным.

[0034] Межслойная пленка для ламинированного стекла по настоящему изобретению включает, по меньшей мере, слой первой смолы и слой второй смолы в качестве двух или более слоев смолы. Содержание гидроксигруппы в поливинилацетале (в дальнейшем в данном документе, называемом поливиниацеталем A) в первом слое смолы предпочтительно отличается от содержания гидроксигруппы в поливинилацетале (в дальнейшем в данном документе, называемом поливиниацеталем B) во втором слое смолы.

Поскольку поливинилацеталь A и поливинилацеталь B имеют различные свойства, то межслойной пленке для ламинированного стекла могут быть приданы разнообразные свойства, которые не могут быть получены посредством однослойной структуры. Например, в случае, где слой первой смолы помещают между двумя слоями второй смолы, и содержание гидроксигруппы в поливинилацетале A меньше, чем содержание гидроксигруппы в поливинилацетале B, слой первой смолы обычно имеет более низкую температуру стеклования, чем слой второй смолы. Это приводит к тому, что слой первой смолы является более мягким, чем слой второй смолы, в результате чего межслойная пленка для ламинированного стекла имеет более хорошие звукоизоляционные свойства. Касательно другого примера, в случае, где слой первой смолы помещают между двумя слоями второй смолы, и содержание гидроксигруппы в поливинилацетале A больше, чем содержание гидроксигруппы в поливинилацетале B, слой первой смолы обычно имеет более высокую температуру стеклования, чем слой второй смолы. Это приводит к тому, что слой первой смолы является более твердым, чем слой второй смолы, в результате чего межслойная пленка для ламинированного стекла имеет более сильное сопротивление вдавливанию.

[0035] Кроме того, в случае, где слой первой смолы и слой второй смолы содержат пластификатор, содержание пластификатора (в дальнейшем в данном документе, называемое содержанием A) в слое первой смолы в расчете на 100 частей по массе поливинилацеталя предпочтительно отличается от содержания пластификатора (в дальнейшем в данном документе, называемого содержанием B) в слое второй смолы в расчете на 100 частей по массе поливинилацеталя. Например, в случае, где слой первой смолы помещают между двумя слоями второй смолы, и содержание A больше, чем содержание B, слой первой смолы обычно имеет более низкую температуру стеклования, чем слой второй смолы. Это приводит к тому, что слой первой смолы является более мягким, чем слой второй смолы, в результате чего межслойная пленка для ламинированного стекла имеет более хорошие звукоизоляционные свойства. В случае, где слой первой смолы помещают между двумя слоями второй смолы, и содержание A меньше, чем содержание B, слой первой смолы обычно имеет более высокую температуру стеклования, чем слой второй смолы. Это приводит к тому, что слой первой смолы является более твердым, чем слой второй смолы, в результате чего межслойная пленка для ламинированного стекла имеет более сильное сопротивление вдавливанию.

[0036] Приведенная в качестве примера комбинация двух или более слоев смолы, включаемых в межслойную пленку для ламинированного стекла по настоящему изобретению, содержит в себе звукоизоляционный слой в качестве слоя первой смолы и защитный слой в качестве слоя второй смолы с целью улучшения звукоизоляционных свойств ламинированного стекла. Предпочтительно, звукоизоляционный слой содержит поливиниацеталь X и пластификатор, и защитный слой содержит поливинилацеталь Y и пластификатор, так как ламинированное стекло может иметь более хорошие звукоизоляционные свойства. Кроме того, в случае, где звукоизоляционный слой помещают между двумя защитными слоями, может быть получена межслойная пленка для ламинированного стекла, имеющая превосходные звукоизоляционные свойства (в дальнейшем в данном документе, также называемая звукоизоляционной межслойной пленкой). В дальнейшем в данном документе, звукоизоляционная межслойная пленка будет описана более подробно.

[0037] В звукоизоляционной межслойной пленке, звукоизоляционный слой имеет функцию придания звукоизоляционных свойств. Звукоизоляционный слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть получен ацетализацией поливинилового спирта посредством альдегида. Обычно, поливиниловый спирт может быть получен омылением поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительно 200, тогда как верхний предел степени полимеризации составляет предпочтительно 5000. В том случае, когда средняя степень полимеризации поливинилового спирта составляет 200 или более, может быть улучшено сопротивление вдавливанию звукоизоляционной межслойной пленки, которая должна быть получена. В том случае, когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может быть надежно обеспечена способность к формоизменению звукоизоляционного слоя. Нижний предел средней степени полимеризации поливинилового спирта более предпочтительно имеет значение 500, тогда как верхний предел средней степени полимеризации более предпочтительно имеет значение 4000.

Среднюю степень полимеризации поливинилового спирта определяют согласно японскому промышленному стандарту JIS K6726 "Testing methods for polyvinyl alcohol."

[0038] Нижний предел числа углеродов в альдегиде, используемом для ацетализации поливинилового спирта, составляет предпочтительно 4, тогда как верхний предел числа углеродов составляет предпочтительно 6. В том случае, когда число углеродов в альдегиде составляет 4 или более, звукоизоляционный слой может стабильно содержать достаточное количество пластификатора, что позволяет показывать превосходные звукоизоляционные свойства. Кроме того, может быть предотвращено выпотевание пластификатора. В том случае, когда число углеродов в альдегиде составляет 6 или менее, облегчается синтез поливинилацеталя X, что надежно обеспечивает выход продукции.

C4-C6 альдегид может представлять собой линейный или разветвленный альдегид, и его примеры включают н-бутиральдегид и н-валеральдегид.

[0039] Верхний предел содержания гидроксигруппы в поливинилацетале X составляет предпочтительно 30% моль. В том случае, когда содержание гидроксигруппы в поливинилацетале X составляет 30% моль. или менее, звукоизоляционный слой может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и может быть предотвращено выпотевание пластификатора. Верхний предел содержания гидроксигруппы в поливинилацетале X составляет более предпочтительно 28% моль., еще более предпочтительно 26% моль., особенно предпочтительно 24% моль., тогда как нижний предел содержания гидроксигруппы в поливинилацетале X составляет предпочтительно 10% моль., более предпочтительно 15% моль., еще более предпочтительно 20% моль. Содержание гидроксигруппы в поливинилацетале X означает величину в процентах (% моль.), представляющую собой мольную долю, получаемую путем деления количества этиленовых групп, с которыми связаны гидроксигруппы, на количество всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связана гидроксигруппа, может быть получено путем измерения количества этиленовых групп, с которыми связаны гидроксигруппы, в поливинилацетале X согласно японскому промышленному стандарту JIS K6728 "Testing methods for polyvinyl butyral."

[0040] Нижний предел содержания ацетальной группы в поливинилацетале X составляет предпочтительно 60% моль., тогда как верхний предел содержания ацетальной группы в поливинилацетале X составляет предпочтительно 85% моль. В том случае, когда содержание ацетальной группы в поливинилацетале X составляет 60% моль. или более, звукоизоляционный слой имеет более высокую гидрофобность, и может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и выпотевание пластификатора и обесцвечивание могут быть предотвращены. В том случае, когда содержание ацетальной группы в поливинилацетале X составляет 85% моль. или менее, облегчается синтез поливинилацеталя X, что надежно обеспечивает выход продукции. Нижний предел содержания ацетальной группы в поливинилацетале X составляет более предпочтительно 65% моль., еще более предпочтительно 68% моль.

Содержание ацетальной группы может быть получено путем измерения количества этиленовых групп, с которыми связаны ацетальные группы, в поливинилацетале X согласно японскому промышленному стандарту JIS K6728 "Testing methods of polyvinyl butyral."

[0041] Нижний предел содержания ацетильной группы в поливинилацетале X составляет предпочтительно 0,1% моль., тогда как верхний предел содержания ацетильной группы в поливинилацетале X составляет предпочтительно 30% моль. В том случае, когда содержание ацетильной группы в поливинилацетале X составляет 0,1% моль. или более, звукоизоляционный слой может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и выпотевание пластификатора может быть предотвращено. В том случае, когда содержание ацетильной группы в поливинилацетале X составляет 30% моль. или менее, звукоизоляционный слой имеет более высокую гидрофобность с предотвращением обесцвечивания. Нижний предел содержания ацетильной группы составляет более предпочтительно 1% моль., еще более предпочтительно 5% моль., особенно предпочтительно 8% моль., тогда как верхний предел содержания ацетильной группы составляет более предпочтительно 25% моль., еще более предпочтительно 20% моль. Содержание ацетильной группы означает значение в процентах (% моль.), представляющее собой мольную долю, получаемую вычитанием количества этиленовых групп, с которыми связана ацетальная группа, и количества этиленовых групп, с которыми связаны гидроксигруппы, из количества всех этиленовых групп в основной цепи, и делением получающегося в результате значения на количество всех этиленовых групп в основной цепи.

[0042] В частности, поливинилацеталь X представляет собой предпочтительно поливинилацеталь с содержанием ацетильной группы 8% моль. или более или поливинилацеталь с содержанием ацетильной группы менее 8% моль. и с содержанием ацетальной группы 65% моль. или более, так как звукоизоляционный слой может легко содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств. Поливинилацеталь X представляет собой более предпочтительно поливинилацеталь, имеющий содержание ацетильной группы 8% моль. или более, или поливинилацеталь, имеющий содержание ацетильной групп менее 8% моль. и содержание ацетальной группы 68% моль. или более.

[0043] Нижний предел содержания пластификатора в звукоизоляционном слое составляет предпочтительно 45 частей по массе, тогда как его верхний предел составляет предпочтительно 80 частей по массе в расчете на 100 частей по массе поливинилацеталя X. В том случае, когда содержание пластификатора составляет 45 частей по массе или более, могут быть продемострированы высокие звукоизоляционные свойства. В том случае, когда содержание пластификатора составляет 80 частей по массе или менее, предотвращается выпотевание пластификатора, в результате чего прозрачность или адгезионная способность межслойной пленки для ламинированного стекла не снижается. Нижний предел содержания пластификатора составляет более предпочтительно 50 частей по массе, еще более предпочтительно 55 частей по массе, тогда как его верхний предел составляет более предпочтительно 75 частей по массе, еще более предпочтительно 70 частей по массе.

[0044] Нижний предел толщины звукоизоляционного слоя составляет предпочтительно 50 мкм. В том случае, когда толщина звукоизоляционного слоя составляет 50 мкм или более, могут быть продемонстрированы достаточные звукоизоляционные свойства. Нижний предел толщины звукоизоляционного слоя составляет более предпочтительно 80 мкм. Его верхний предел особым образом не ограничивается, и составляет предпочтительно 300 мкм, если рассматривать толщину в качестве межслойной пленки для ламинированного стекла.

[0045] Защитный слой имеет функцию предотвращения выпотевания большого количества пластификатора, содержащегося в звукоизоляционном слое, для предотвращения снижения адгезионной способности между межслойной пленкой для ламинированного стекла и стеклом и для придания сопротивления вдавливанию межслойной пленке для ламинированного стекла.

Защитный слой содержит предпочтительно, например, поливинилацеталь Y и пластификатор, более предпочтительно поливинилацеталь Y с большим содержанием гидроксигруппы по сравнению с поливинилацеталем X и пластификатор.

[0046] Поливинилацеталь Y может быть получен ацетализацией поливинилового спирта посредством альдегида. Поливиниловый спирт может быть получен, главным образом, омылением поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительно 200, тогда как верхний предел степени полимеризации составляет предпочтительно 5000. В том случае, когда средняя степень полимеризации поливинилового спирта составляет 200 или более, может быть улучшено сопротивление вдавливанию межслойной пленки для ламинированного стекла. В том случае, когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может быть надежно обеспечена способность к формоизменению защитного слоя. Нижний предел средней степени полимеризации поливинилового спирта более предпочтительно имеет значение 500, тогда как верхний предел средней степени полимеризации более предпочтительно имеет значение 4000.

[0047] Нижний предел числа углеродов в альдегиде, используемом для ацетализации поливинилового спирта, составляет предпочтительно 3, тогда как верхний предел числа углеродов составляет предпочтительно 4. В том случае, когда число углеродов в альдегиде составляет 3 или более, сопротивление вдавливанию межслойной пленки для ламинированного стекла улучшается. В том случае, когда число углеродов в альдегиде составляет 4 или менее, увеличивается выход продукции по поливинилацеталю Y.

C3-C4 альдегид может представлять собой линейный или разветвленный альдегид, и его примеры включают н-бутиральдегид.

[0048] Верхний предел содержания гидроксигруппы в поливинилацетале Y составляет предпочтительно 33% моль., тогда как нижний предел содержания гидроксигруппы в поливинилацетале Y составляет предпочтительно 28% моль. В том случае, когда содержание гидроксигруппы в поливинилацетале Y составляет 33% моль. или менее, может быть предотвращено обесцвечивание межслойной пленки для ламинированного стекла. В том случае, когда содержание гидроксигруппы в поливинилацетале Y составляет 28% моль. или более, может быть улучшено сопротивление вдавливанию межслойной пленки для ламинированного стекла.

[0049] Нижний предел содержания ацетальной группы в поливинилацетале Y составляет предпочтительно 60% моль., тогда как его верхний предел составляет предпочтительно 80% моль. В том случае, когда содержание ацетальной группы составляет 60% моль. или более, защитный слой может содержать пластификатор в количестве, необходимом для проявления достаточного сопротивления вдавливанию. В том случае, когда содержание ацетальной группы составляет 80% моль. или менее, может быть надежно обеспечена адгезионная способность между защитным слоем и стеклом. Нижний предел содержания ацетальной группы составляет более предпочтительно 65% моль., тогда как его верхний предел составляет более предпочтительно 69% моль.

[0050] Верхний предел содержания ацетильной группы в поливинилацетале Y составляет предпочтительно 7% моль. В том случае, когда содержание ацетильной группы в поливинилацетале Y составляет 7% моль. или менее, защитный слой имеет более высокую гидрофобность, в связи с чем предотвращается обесцвечивание. Верхний предел содержания ацетильной группы составляет более предпочтительно 2% моль., тогда как его нижний предел составляет предпочтительно 0,1% моль. Содержания гидроксигрупп, содержания ацетальных групп, и содержания ацетильных групп в поливиниацетале A, B, и Y могут быть измерены с применением такого же способа, что и в случае поливинилацеталя X.

[0051] Нижний предел содержания пластификатора в защитном слое составляет предпочтительно 20 частей по массе, тогда как его верхний предел составляет предпочтительно 45 частей по массе в расчете на 100 частей по массе поливинилацеталя Y. В том случае, когда содержание пластификатора составляет 20 частей по массе или более, может быть надежно обеспечено сопротивление вдавливанию. В том случае, когда содержание пластификатора составляет 45 частей по массе или менее, может быть предотвращено выпотевание пластификатора, в результате чего прозрачность или адгезионная способность межслойной пленки ля ламинированного стекла не снижается. Нижний предел содержания пластификатора составляет более предпочтительно 30 частей по массе, еще более предпочтительно 35 частей по массе, тогда как его верхний предел составляет более предпочтительно 43 части по массе, еще более предпочтительно 41 часть по массе. Содержание пластификатора в защитном слое предпочтительно меньше, чем содержание пластификатора в звукоизоляционном слое, так как звукоизоляционные свойства могут быть дополнительно улучшены в ламинированном стекле.

[0052] Содержание гидроксигруппы в поливинилацетале Y предпочтительно больше, чем содержание гидроксигруппы в поливинилацетале X, более предпочтительно больше на 1% моль. или более, еще более предпочтительно больше на 5% моль. или более, особенно предпочтительно больше на 8% моль. или более, так как звукоизоляционные свойства ламинированного стекла дополнительно улучшаются. Корректировка содержаний гидроксигруппы в поливинилацетале X и в поливинилацетале Y позволяет регулировать содержания пластификатора в звукоизоляционном слое и защитном слое, со снижением температуры стеклования звукоизоляционного слоя. Это приводит к тому, что звукоизоляционные свойства ламинированного стекла дополнительно улучшаются.

Содержание пластификатора (в дальнейшем в данном документе, тиакже называемое содержанием X) в расчете на 100 частей по массе поливинилацеталя X в звукоизоляционном слое предпочтительно больше, чем содержание пластификатора (в дальнейшем в данном документе, также называемое содержанием Y) в расчете на 100 частей по массе поливинилацеталя Y в защитном слое, более предпочтительно больше на 5 частей по массе или более, еще более предпочтительно больше на 15 частей по массе или более, особенно предпочтительно больше на 20 частей по массе или более, так как звукоизоляционные свойства ламинированного стекла еще дополнительно улучшаются. Корректировка содержания X и содержания Y снижает температуру стеклования звукоизоляционного слоя. Это приводит к тому, что звукоизоляционные свойства ламинированного стекла еще дополнительно улучшаются.

[0053] Толщина защитного слоя не ограничивается, если она корректируется в пределах диапазона, который обеспечивает слою функцию в качестве защитного слоя. В том случае, когда защитный слой имеет выступы и углубления, защитный слой предпочтительно имеет максимально возможную толщину для предотвращения передачи выступов и углублений на поверхность раздела между защитным слоем и звукоизоляционным слоем. Конкретно, нижний предел толщины защитного слоя составляет предпочтительнло 100 мкм, более предпочтительно 300 мкм, еще более предпочтительно 400 мкм, особенно предпочтительно 450 мкм. Верхний предел толщины защитного слоя не ограничивается. Для надежного обеспечения толщины, достаточной для достижения надлежащих звукоизоляционных свойств, верхний предел составляет практически приблизительно 500 мкм.

[0054] Звукоизоляционная межслойная пленка может быть получена любым способом. Например, листы звукоизоляционного слоя и защитного слоя получают с применением обычного способа получения листа, такого как способ экструзии, способ каландрования, или способ прессования, и затем эти листы ламинируют.

[0055] Межслойная пленка по настоящему изобретению предпочтительно имеет блеск (глянцевитость) 35% или менее.

В контексте данного документа, блеск означает блеск с отражением под углом 75°, измеряемый согласно японскому промышленному стандарту JIS Z 8741:1997 с использованием, например, прибора для измерения блеска (например, "GM-26PRO", доступного для приобретения в Murakami Color Research Laboratory). В том случае, когда межслойная пленка имеет блеск 20% или менее, пленка может иметь мелкие выступы и углубления, может подавлять аутогезию (самослипание) при проведении ламинирования пленок, и может улучшить технологическое свойство. Верхний предел блеска составляет более предпочтительно 10% или менее.

[0056] Межслойная пленка по настоящему изобретению может быть получена любым способом. Может быть использован общеизвестный способ.

В настоящем изобретении, множество углублений и множество выступов может быть сформировано, по меньшей мере, на одной поверхности межслойной пленки, например, способом с использованием гравировального валка для тиснения, способом с использованием каландрового вала, способом с экструзией профилированных изделий, способом с разушением экструзионного потока, или тому подобным. В частности, способ с использованием гравировального валка для тиснения является предпочтительным.

[0057] Настоящее изобретение также охватывает автомобильное ветровое стекло, включающее пару стеклянных пластин и межслойную пленку по настоящему изобретению между стеклянными пластинами.

Стеклянные пластины могут представлять собой обычно используемое прозрачное листовое стекло. Его примеры включают неорганическое стекло, такое как листовое стекло, изготовленное флоат-методом, полированное листовое стекло, формованное листовое стекло, армированное стекло, армированное проволокой листовое стекло, тонированное/цветное листовое стекло, поглощающее тепловые лучи стекло, отражающее тепловые лучи стекло, и бутылочное стекло. Также может быть использовано УФ-экранирующее стекло с УФ-экранирующим слоем покрытия на поверхности. Кроме того, также могут быть использованы органические пластмассовые пластины, такие как полиэтилен-терефталатные, поликарбонатные, и полиакрилатные пластины.

В качестве стеклянных пластин могут быть использованы две или более различных стеклянных пластин. Например, для получения ламинированного стекла межслойная пленка для автомобильного ветрового стекла по настоящему изобретению может быть помещена между прозрачным листовым стеклом, изготовленным флоат-методом, и тонированным/цветным листовым стеклом, таким как бутылочное стекло. В качестве стеклянных пластин могут быть использованы две или более стеклянных пластин, отличающихся по толщине.

[0058] Автомобильное ветровое стекло по настоящему изобретению может быть подходящим образом получено с применением способа вакуумной деаэрации.

В способе вакуумной деаэрации, слоистый материал, включающий в себя, по меньшей мере, две стеклянные пластины и межслойную пленку для автомобильного ветрового стекла между ними, помещают в резиновый варочный мешок и подвергают обработке с помощью вакуумного отсоса для предварительного скрепления под действием давления при одновременном удалении воздуха, оставшегося между стеклянными пластинами и межслойной пленкой. Затем, слоистый материал прижимают при нагревании, например, в автоклаве для полного скрепления под действием давления. Автомобильное ветровое стекло получают таким образом.

В том случае, когда слоистый материал перемещают, слоистый материал перемещают в ‘стоячем’ положении в продольном направлением ветрового стекла (в ‘стоячем’ положении, при котором продольное направление параллельно земле). Это предотвращает смещение между стеклом и межслойной пленкой для автомобильного ветрового стекла в слоистом материале, что приводит к высокой эффективности производства.

- Преимущественные Эффекты Изобретения

[0059] Настоящее изобретение обеспечивает межслойную пленку для автомобильного ветрового стекла, которая, при наличии углублений в форме выгравированных линий, позволяет производить автомобильные ветровые стекла с высоким выходом с применением способа вакуумной деаэрации; рулон межслойной пленки для автомобильного ветрового стекла; и автомобильное ветровое стекло, включающее в себя межслойную пленку для автомобильного ветрового стекла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0060] Фиг. 1 предоставляет схематическое изображение, иллюстрирующее в качестве примера межслойную пленку для ламинированного стекла, в которой углубления, имеющие форму канавки с непрерывным дном, расположены на поверхности с равными промежутками и смежно бок о бок (или в один ряд) параллельно друг другу.

Фиг. 2 предоставляет схематическое изображение, иллюстрирующее в качестве примера межслойную пленку для ламинированного стекла, в которой углубления, имеющие форму канавки с непрерывным дном, расположены на поверхности с равными промежутками и смежно бок о бок параллельно друг другу.

Фиг. 3 предоставляет схематическое изображение, иллюстрирующее в качестве примера межслойную пленку для ламинированного стекла, в которой углубления, имеющие форму канавки с непрерывным дном, расположены на поверхности с неравными промежутками и смежнобок о бок параллельно друг другу.

Фиг. 4 предоставляет схематическое изображение для разъяснения понятия шага Sm между углублениями и радиусом закругления R кончика выступа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0061] Варианты осуществления настоящего изобретения дополнительно описывают со ссылкой на пример. Настоящее изобретение не ограничивается примерами.

[0062] (Примеры 1-4, Сравнительные Примеры 1 and 2)

(1) Получение межслойной пленки

Поливиниловый спирт, имеющий среднюю степень полимеризации 1700, подвергают ацетализации н-бутилальдегидом с получением поливинилбутираля (содержание ацетильной группы: 1% моль., содержание бутиральной группы: 69% моль., содержание гидроксигруппы: 30% моль.). К 100 частям по массе поливинилбутираля добавляют 40 частей по массе этиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора и 50% по массе:50% по массе смеси бис(2-этил-бутират)а магния и ацетата магния в качестве модификатора адгезии в таком количестве, чтобы концентрация магния в пленке составляла 50 миллионных долей (ppm). Смесь в достаточной мере подвергают пластикации с помощью смесительного валка. Таким образом, получают смоляную композицию.

Полученную смоляную композицию экструдируют с помощью экструдера, посредством чего получают однослойную межслойную пленку с толщиной 760 мкм.

[0063] На первой стадии, контур из выступов и углублений случайным образом переносят на обе поверхности межслойной пленки для ламинированного стекла с применением следующей технологии. Сначала, случайным образом расположенные выступы и углубления получают на поверхности железных валков с помощью абразивного материала, и железные валки подвергают вертикальному шлифованию. Более мелкие выступы и углубления дополнительно образуются на планарных участках после шлифования с помощью более тонкого абразивного материала. Таким способом, получают пару валков одинаковой формы, имеющих грубый основной тисненый рисунок и тонкий вторичный рисунок. Пару валков используют в качестве устройства для перенесения рисунка выступов и углублений с тем, чтобы перенести произвольный рисунок из выступов и углублений на обе поверхности межслойной пленки. Условия перенесения, применяемые здесь, включают температуру межслойной пленки для ламинированного стекла 80°C, температуру валков 145°C, линейную скорость 10 м/мин, и линейное давление 10-200 кН/м.

На второй стадии, выступы и углубления, имеющие форму канавки с непрерывной дном (форму выгравированной линии), переносят на поверхность межслойной пленки с применением следующей технологии. Пару валков, включающую металлический валок, имеющий поверхность, фрезерованную на трехсторонней дисковой фрезе с наклонными зубьями, и резиновый валок, имеющий твердость по стандарту JIS 65-75, используют в качестве устройства для перенесения рисунка выступов и углублений. Полученную межслойную пленку пропускают через устройство для перенесения рисунка выступов и углублений, в результате чего выступы и углубления, где углубления, имеющие форму канавки с непрерывным дном (форму выгравированной линии), расположены бок о бок параллельно друг другу с равными промежутками, наносят на одну поверхность (поверхность A) межслойной пленки таким образом, что углубления, имеющие форму канавки с непрерывным дном, расположены под углом 35° или более относительно машинного направления пленки. Конкретно, угол наклона углублений составляет 80° в Примере 1, 55° в Примере 2, 45° в Примере 3, 35° в Примере 4, 20° в Сравнительном Примере 1, и 0° в Сравнительном Примере 2. Перенесение рисунка выполняют в условиях, включающих температуру межслойной пленки 70°C, температуру валков 145°C, линейную скорость 10 м/мин, и линейное давление 5-100 кН/м.

Впоследствии, проводят аналогичную обработку для нанесения углублений, имеющих форму канавки с непрерывным дном (форму выгравированной линии), на другую поверхность (поверхность B) межслойной пленки, за исключением того, что форма выступов и углублений на используемом металлическом валке является другой. Направление расположения углублений в форме выгравированных линий на поверхности B совпадает с направлением расположения углублений на поверхности A.

Измеряют толщину пленки после формирования выгравированных линий. Толщина пленки в направлении по ширине и в машинном направлении составляет 760 мкм. Разность между максимальной толщиной и минимальной толщиной составляет 26 мкм. Профиль (кривую изменения) толщины делят на отрезки по 15 см в направлении проведения измерения, и записывают разность между максимальной толщиной и минимальной толщиной на каждом участке. Разность составляет 12 мкм на участке, где разность является наибольшей.

[0064] (2) Оценивание выступов и углублений в межслойной пленке для автомобильного ветрового стекла

Согласно японскому промышленному стандарту JIS B-0601 (1994), определяют шероховатость (Rz) в случае углублений в форме выгравированных линий на каждой из поверхностей A и B полученной межслойной пленки. Направление проведения измерения перпендикулярно выгравированным линиям. Измерение проводят в условиях, включающих значение отсечки 2,5 мм, длину эталона 2,5 мм, длину оценивания 12,5 мм, радиус закругления кончика пера прибора 2 мкм, угол конусности кончика 60°, и скорость подачи пера прибора 0,5 мм/сек.

Шаг Sm между углублениями в форме выгравированных линий определяют следующим образом. Каждую из первой и второй поверхностей межслойной пленки оценивают в пяти точках (диапазон проведения измерений: 20 мм × 20 мм) с помощью оптического микроскопа (BS-D8000 III, произведенного в SONIC Corp.), и измеряют самые короткие расстояния между самыми глубокими донными участками оцениваемых смежных углублений. Среднее значение для измеренных самых коротких расстояний принимают за шаг Sm.

Межслойную пленку для ламинированного стекла разрезают в направлении, перпендикулярном направлению углублений в форме выгравированных линий и перпендикулярном толщине пленки. Поперечный разрез изучают с помощью микроскопа ("DSX-100", доступного для приобретения в Olympus Corp.). Поперечный разрез фотографируют при 555-кратном увеличении. Полученное изображение увеличивают до размера 50 мкм/20 мм. В увеличенном состоянии, радиус окружности, нарисованной таким образом, что она является вписанной в вершину выступа, измеряют в качестве радиуса закругления кончика выступа.

[0065] (3) Оценивание шероховатости в части концевых участков выступов

Шероховатость в части концевых участков выступов определяют следующим образом. С использованием трехмерного (3D) профилометра ("KS-1100", доступного для приобретения в Keyence Corporation, головка: модель "LT-9510VM"), оценивают форму поверхности А и поверхности В межслойных пленок для ламинированного стекла, полученных в примерах и сравнительных примерах, в диапазоне проведения измерений размером 20 мм × 20 мм. Получающиеся в результате данные подвергают обработке с помощью "KS-measure", программного обеспечения для обработки данных измерений, прилагаемого к профилометру. Таким образом, получают данные в виде трехмерного изображения поверхности А и поверхности В.

В полученных данных, шероховатость в пределах длины 2,5 мм вдоль направления, параллельного направлению, в котором идут вершинные участки выступов, оценивают с использованием «KS-Analyzer версия 2.00», программного обеспечения для проведения анализа данных, прилагаемого к профилометру, в режиме измерения шероховатости линии, в результате чего получают данные по профилю шероховатостей. Таким же образом, на основе данных по трехмерному изображению получают данные по профилю шероховатостей в 10 точках. Здесь, данные по профилю шероховатостей получают при значении отсечки 2,5 мм. Сглаживание высот и коррекцию наклона не проводят. Величину Rz вычисляют на основе полученных данных по профилю шероховатостей согласно японскому промышленному стандарту JIS B-0601 (1994). Среднее для значений Rz, полученных из данных по профилю шероховатостей для 10 точек, принимают за шероховатость в части концевых участков выступов.

Условия проведения измерений помимо поля обзора прибора, являются следующими: режим пошаговой подачи: непрерывный; направление сканирования: сканирование в двух направлениях; основная ось: X-ось; скорость пошагового перемещения: 250,0 мкм/сек; и скорость осевой подачи: 10000,0 мкм/сек. Шаг измерений по X-оси устанавливают на уровне 2,0 мкм, и шаг измерений по Y-оси задают на уровне 2,0 мкм. В том случае, когда шаг между выгравированными линиями является настолько большим, что расстояние, на котором проводят измерение, является недостаточным, участок поля обзора прибора, смежный с измеренным участком поля обзора прибора, измеряют таким же способом с увеличением числа точек проведения измерения. "Вершинный участок" выступов при измерении шероховатости в части концевых участков определяют следующим образом. В том случае, когда точка, в которой высота выступа является наибольшей, расположена посередине прямой линии, соединяющей самые глубокие донные участки двух смежных углублений на участке поля обзора 2 см × 2 см, вершинный участок относится к диапазону, соответствующему 10% длины прямой линии, соединяющей самые глубокие донные участки, с центром посередине этой прямой линии. В том случае, когда точка, в которой высота выступа является наибольшей, не расположена посередине прямой линии, соединяющей самые глубокие донные участки двух смежных углублений на участке поля обзора 2 см × 2 см, вершинный участок определяют как диапазон, соответствующий 10% длины прямой линии, соединяющей самые глубокие донные участки, с центром в точке, в которой высота выступа является наибольшей. Точку максимальной высоты выступов определяют следующим образом. Получают профиль поперечного разреза в направлении, перпендикулярном углублениям на полученном изображении. Профиль корректируют путем выполнения сглаживания высот (средневзвешенное значение ±12) с удалением мелких выступов и углублений. Точку максимума выступов в скорректированном профиле принимают за высоту выступов.

Результаты измерений поверхности A межслойной пленки показаны в Таблице 1. Результаты измерений поверхности B совпадают с результатами измерений поверхности A и по этой причине в таблице опущены.

[0066] (4) Измерение трения между стеклом и межслойной пленкой

Полученную межслойную пленку оставляют выстояться при 23°C и 50%-ной относительной влажности (RH) в течение шести часов для выполнения контроля за влажностью. После этого, межслойную пленку для ламинированного стекла помещают таким образом, чтобы поверхность А была направлена вверх. Пять стеклянных пластин, изготовленных флоат-методом, (длиной 7,5 см × шириной 7,5 см × толщиной приблизительно 2,5 мм), которые отвечают требованиям японского промышленного стандарта JIS R3202:1996, ламинируют на межслойную пленку. Пять стеклянных листов, изготовленных флоат-методом, соединяют друг с другом и закрепляют вместе. Общая масса пяти изготовленных флоат-методом стеклянных пластин, ламинированных таким образом, составляет 176 г. Железную проволоку, имеющую длину 15 см с кольцом, прикрепленным к одному концу, приделывают с помощью клейкой ленты к верхней поверхности стеклянной пластины таким образом, чтобы проволока шла от среднего участка верхней поверхности в направлении, перпендикулярном машинному направлению пленки при получении межслойной пленки для автомобильного ветрового стекла. Пружинные весы прицепляют крючком к кольцу. Используемое стекло представляет собой стекло, изготовленное флоат-методом, и помещается таким образом, чтобы касающаяся металла сторона соприкасалась с межслойной пленкой. Стекло используют после промывки для того, чтобы к нему не прикрепился ни пластификатор, ни посторонний материал. Шероховатость поверхности для стекла составляет 0,013 мкм, что измеряют на приборе "Serfcorder SE300", доступном для приобретения в Kosaka Laboratory Ltd. Условия проведения измерений находятся в соответствии с условиями проведения измерений шероховатости "Rz" в части углублений на пленке. Арифметическое среднее значение шероховатости "Ra", измеренное в аналогичных условиях, составляет 0,065 мкм.

При использовании фиксируемой межслойной пленки, пружинные весы тянут со скоростью 6 см/сек в направлении, которое является горизонтальным направлением и перпендикулярным к машинному направлению пленки при получении межслойной пленки для автомобильного ветрового стекла. Записывают значение, которое показывают пружинные весы во время движения стеклянной пластины с постоянной скоростью. Эту процедуру выполняют повторно пять раз. Среднее значение, получаемое для пяти измерений, принимают за трение между стеклом и межслойной пленкой. В том случае, когда стекло смещается на межслойной пленке во время движения стеклянной пластины с постоянной скоростью, процедуру выполняют повторно. Измерение проводят при 23°C и 30%-ной относительной влажности (RH).

Таблица 1 показывает результаты. Результаты измерений для поверхности B совпадают с результатами измерений для стороны A и по этой причине в таблице опущены.

[0067]

[0068]

(Примеры 5-7, Сравнительные Примеры 3 и 4)

Получают межслойную пленку для автомобильного ветрового стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, в результате изменения формы гравировальных валков для тиснения на первой стадии, трехсторонней дисковой фрезы с наклонными зубьями, и угла наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки.

Таблица 2 показывает результаты.

[0069]

[Таблица 2]

[0070]

(Примеры 8-11, Сравнительный Пример 5)

Получают межслойную пленку для автомобильного ветрового стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, в результате изменения формы гравировальных валков для тиснения на первой стадии, трехсторонней дисковой фрезы с наклонными зубьями, и угла наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки.

Таблица 3 показывает результаты.

[0071]

[0072]

(Примеры 12-14, Сравнительные Примеры 6 и 7)

Получают межслойную пленку для автомобильного ветрового стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, в результате изменения формы гравировальных валков для тиснения на первой стадии, трехсторонней дисковой фрезы с наклонными зубьями, и угла наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки.

Таблица 4 показывает результаты.

[0073]

[0074]

(Примеры 15-17, Сравнительный Пример 8)

Получают межслойную пленку для автомобильного ветрового стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, и угол наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки в результате изменения формы гравировальных валков для тиснения на первой стадии и трехсторонней дисковой фрезы с наклонными зубьями.

Таблица 5 показывает результаты.

[0075]

[0076]

(Примеры 18-22, Сравнительный Пример 9)

Получают межслойную пленку для автомобильного ветрового стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, и угол наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки в результате изменения формы гравировальных валков для тиснения на первой стадии и трехсторонней дисковой фрезы с наклонными зубьями.

Таблица 6 показывает результаты.

[0077]

[0078]

(Примеры 23-26, Сравнительный Пример 10)

Стадию "(1) Получения межслойной пленки для ламинированного стекла" в Примере 1 изменяют следующим образом.

(Получение смоляной композиции для защитного слоя)

Поливиниловый спирт, имеющий среднюю степень полимеризации 1700, подвергают ацетализации н-бутилальдегидом с получением поливинилбутираля (содержание ацетильной группы: 1% моль., содержание бутиральной группы: 69% моль., содержание гидроксигруппы: 30% моль.). К 100 частям по массе поливинилбутираля добавляют 40 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора и 50% по массе:50% по массе смеси бис(2-этил-бутират)а магния и ацетата магния в качестве модификатора адгезии в таком количестве, чтобы концентрация магния в пленке составляла 50 миллионных долей (ppm). Смесь в достаточной мере подвергают пластикации с помощью смесительного валка. Таким образом, получают смоляную композицию для защитного слоя.

(Получение смоляной композиции для звукоизоляционного слоя)

Поливиниловый спирт, имеющий среднюю степень полимеризации 2300, подвергают ацетализации н-бутиральдегидом с получением поливинилбутираля (содержание ацетильной группы: 12% моль., содержание бутиральной группы: 64% моль., содержание гидроксигруппы: 24% моль.). К 100 частям по массе полученного поливинилбутираля добавляют 60 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора. Смесь в достаточной мере подвергают пластикации с помощью смесительного валка. Таким образом, получают смоляную композицию для звукоизоляционного слоя.

(Получение межслойной пленки для ламинированного стекла)

Полученные смоляную композицию для звукоизоляционного слоя и смоляную композицию для защитного слоя подвергают совместному экструдированию из соэкструдера с получением межслойной пленки для ламинированного стекла, имеющей трехслойную структуру, в которой первый поверхностный слой (защитный слой), полученный из смоляной композиции для защитного слоя, промежуточный слой (звукоизоляционный слой), полученный из смоляной композиции для звукоизоляционного слоя, и второй поверхностный слой (защитный слой), полученный из смоляной композиции для защитного слоя, ламинированы в установленном порядке.

На последующих стадиях, получают межслойную пленку для лпминированного стекла, и измеряют трение между стеклом и межслойной пленкой для автомобильного ветрового стекла таким же способом, что и в Примере 1, за исключением того, что изменяют форму выступов и углублений, наносимых на пленку, и угол наклона углублений, имеющих форму канавки с непрерывным дном, относительно машинного направления пленки в результате изменения формы гравировальных валков для тиснения на первой стадии и трехсторонней дисковой фрезы с наклонными зубьями из числа условий получения межслойной пленки для ламинированного стекла.

Таблица 7 показывает результаты.

[0079]

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0080] Настоящее изобретение обеспечивает межслойную пленку для автомобильного ветрового стекла, которая, при наличии углублений в форме выгравированных линий, позволяет производить автомобильные ветровые стекла с высоким выходом с применением способа вакуумной деаэрации; рулон межслойной пленки для автомобильного ветрового стекла; и автомобильное ветровое стекло, включающее в себя межслойную пленку для автомобильного ветрового стекла.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0081]

1 углубление

2 углубление

3 углубление

A расстояние между углублением 1 и углублением 2

B расстояние между углублением 1 и углублением 3

20 выступы и углубления на поверхности, имеющей множество углублений и множество выступов

21 углубление, имеющее форму канавки с непрерывным дном

22 выступ

R радиус закругления кончика выступа

Настоящее изобретение относится к межслойной пленке для автомобильного ветрового стекла, к рулону межслойной пленки для автомобильного ветрового стекла; и автомобильному ветровому стеклу, включающему в себя межслойную пленку для автомобильного ветрового стекла. Технический результат - получение автомобильных ветровых стекол с применением способа вакуумной деаэрации с высоким выходом. Межслойная пленка включает по меньшей мере на одной своей поверхности множество углублений и множество выступов. Углубления имеют форму канавки с непрерывным дном. Углубления расположены смежно через равные промежутки бок о бок параллельно друг другу. Углубления в форме канавки с непрерывным дном расположены под углом 35° или более относительно машинного направления пленки при получении межслойной пленки для автомобильного ветрового стекла. Концевые участки выступов имеют шероховатость, составляющую от 0,2 до 25 мкм. 3 н. и 1 з.п. ф-лы, 4 ил., 7 табл.

1. Межслойная пленка для автомобильного ветрового стекла, причем межслойная пленка включает по меньшей мере на одной ее поверхности:

множество углублений; и

множество выступов,

причем углубления имеют форму канавки с непрерывным дном,

причем углубления расположены смежно через равные промежутки бок о бок параллельно друг другу,