Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает промежуточную пленку для многослойного стекла, которая может проявлять высокую степень деаэрации в течение предварительного соединения под давлением и обеспечивать изготовление имеющего высокую прозрачность многослойного стекла. Настоящее изобретение также предлагает рулон, многослойное стекло, способ изготовления промежуточной пленки для многослойного стекла и способ изготовления рулона.

Уровень техники

[0002]

Многослойное стекло, включающее два стеклянных листа, соединенных посредством промежуточной пленки для многослойного стекла, содержащей пластифицированный поливинилбутираль, широко используется для оконных стекол автомобилей, воздушных судов и зданий.

[0003]

Примерные способы изготовления многослойного стекла включают способ с применением резиновой оболочки и способ с применением прижимных валиков (см., например, патентный документ 1). Согласно способу с применением резиновой оболочки промежуточная пленка для многослойного стекла разматывается с рулона, разрезается на части, имеющие соответствующий размер и помещается между, по меньшей мере, двумя стеклянными листами, образуя многослойный материал. Этот многослойный материал помещается в резиновую оболочку и подвергается вакуумному откачиванию для удаления воздуха, оставшегося между стеклянными листами и промежуточной пленки таким образом, что осуществляется предварительное соединение под давлением. После этого многослойный материал подвергается термокомпрессионной обработке, например, в автоклаве для окончательного соединения под давлением. Согласно способу с применением прижимных валиков, многослойный материал, включающий, по меньшей мере, два стеклянных листа и промежуточную пленку для многослойного стекла, которая располагается между стеклянными листами, перемещается посредством конвейера через зону нагревания, в которой материал нагревается до определенной температуры, а затем пропускается через прижимные валики, посредством которых осуществляется термокомпрессионное соединение, в процессе которого стеклянные листы и промежуточная пленка сжимаются для удаления воздуха, который остается между ними. Таким образом, многослойный материал подвергается предварительному соединению под давлением, в процессе которого удаляется воздух, находящийся между промежуточной пленкой и стеклянными листами, и полученный в результате этого многослойный материал в состоянии, в котором из него удаляется находящийся в нем воздух, затем подвергается окончательному соединению в автоклаве в условиях высокой температуры и высокого давления.

[0004]

Для изготовления имеющего высокую прозрачность многослойного стекла степень деаэрации при укладке друг на друга стеклянных листов и промежуточной пленки для многослойного стекла в целях предварительного соединения под давлением имеет большое значение в процессе изготовления многослойного стекла. Промежуточная пленка для многослойного стекла, как правило, имеет мелкие выпуклости и углубления, которые образуются, по меньшей мере, на одной поверхности для цели обеспечения заданной степени деаэрации при изготовлении многослойного стекла.

В случае традиционной промежуточной пленки для многослойного стекла, несмотря на присутствие мелких выпуклостей и углублений на ее поверхности, степень деаэрации в течение предварительного соединения под давлением может оказаться недостаточной, приводя к неудовлетворительной прозрачности получаемого в результате многослойного стекла. В частности, в случае недостаточной деаэрации, как правило, изготавливается крупное многослойное стекло, которое используется для зданий.

Список цитируемой литературы

- Патентная литература

[0005]

Патентный документ 1: японский патент № JP H08-26789 A (1996 г.)

Сущность изобретения

- Техническая проблема

[0006]

С учетом предшествующего уровня техники, задача настоящего изобретения заключается в том, чтобы предложить промежуточную пленку для многослойного стекла, которая может проявлять высокую степень деаэрации в течение предварительного соединения под давлением и обеспечивать изготовление имеющего высокую прозрачность многослойного стекла. Кроме того, задача настоящего изобретения заключается в том, чтобы предложить рулон, многослойное стекло, способ изготовления промежуточной пленки для многослойного стекла и способ изготовления рулона.

- Решение проблемы

[0007]

Настоящее изобретение предлагает промежуточную пленку для многослойного стекла, имеющую множество углублений и множество выпуклостей по меньшей мере на одной поверхности, причем данная промежуточная пленка для многослойного стекла имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 40 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, в той же плоскости, по отношению к машинному направлению пленки при изготовлении промежуточной пленки для многослойного стекла, причем толщина измеряется на протяжении 3 м в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении.

В частности, настоящее изобретение заключается в следующем.

[0008]

Авторы настоящего изобретения исследовали причину недостаточной деаэрации в течение предварительного соединения под давлением с использованием традиционной промежуточной пленки для многослойного стекла, имеющей мелкие выпуклости и углубления на своей поверхности, и выяснили, что колебание толщины в машинном направлении промежуточной пленки для многослойного стекла вызывает неравномерное приложение давления в течение предварительного соединения под давлением, и в результате этого осуществляется недостаточная деаэрация.

В частности, при изготовлении промежуточной пленки для многослойного стекла исходный материал (полимерная композиция) экструдируется из экструдера, и образуется промежуточная пленка. Условия экструзии, такие как скорость экструзии, устанавливаются однородными, но фактические условия экструзии имеют отклонения. В результате таких отклонений возникает колебание толщины получаемой промежуточной пленки для многослойного стекла. Кроме того, в случае тиснения поверхности промежуточной пленки для многослойного стекла пленка пропускается между используемыми для тиснения валиками при нагревании. При этом эксцентричность используемых для тиснения валиков также представляет собой предположительную причину колебания толщины получаемой промежуточной пленки для многослойного стекла.

[0009]

Авторы настоящего изобретения провели дополнительные исследования и выяснили, что промежуточная пленка для многослойного стекла может проявлять высокую степень деаэрации при предварительном соединении под давлением и обеспечивать изготовление имеющего высокую прозрачность многослойного стекла в том случае, где промежуточная пленка для многослойного стекла имеет множество углублений и множество выпуклостей и имеет такую толщину, колебание которой составляет менее чем 40 мкм в центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, в той же плоскости, по отношению к машинному направлению пленки при изготовлении промежуточной пленки, причем толщина измеряется на протяжении 3 м в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении. Таким образом, было выполнено настоящее изобретение.

[0010]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 5 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, в той же плоскости, по отношению к машинному направлению пленки при изготовлении промежуточной пленки. Данная толщина измеряется на протяжении 3 м в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении. Это обеспечивает проявление высокой степени деаэрации при предварительном соединении под давлением, и в результате осуществляется изготовление имеющего высокую прозрачность многослойного стекла. Здесь причина, по которой толщина измеряется на протяжении 3 м, заключается в том, что недостаточная деаэрация может надежно предотвращаться, когда колебание толщины является небольшим на протяжении 3 м, даже при изготовлении больших многослойных стекол, которые используются для зданий. Разность между максимальной толщиной и минимальной толщиной в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении составляет предпочтительно 39 мкм или менее, предпочтительнее 30 мкм или менее, еще предпочтительнее 25 мкм или менее и особенно предпочтительно 15 мкм или менее.

[0011]

Машинное направление при изготовлении промежуточной пленки для многослойного стекла, которое упоминается в настоящем документе, означает направление, в котором исходный материал (полимерная композиция) экструдируется из экструдера при изготовлении промежуточной пленки для многослойного стекла.

Машинное направление при изготовлении промежуточной пленки для многослойного стекла может определяться, например, следующим способом. Промежуточная пленка для многослойного стекла выдерживается в термостате при 140°C в течение 30 минут, и усадка измеряется в параллельном направлении и в вертикальном направление пленки. Направление, в котором усадка принимает большее значение, представляет собой машинное направление. Машинное направление может определяться также по направлению намотки рулона промежуточной пленки для многослойного стекла. Поскольку промежуточная пленка для многослойного стекла наматывается в машинном направлении при ее изготовлении для получения рулона, направление намотки рулона является таким же, как машинное направление пленки при изготовлении промежуточной пленки для многослойного стекла.

[0012]

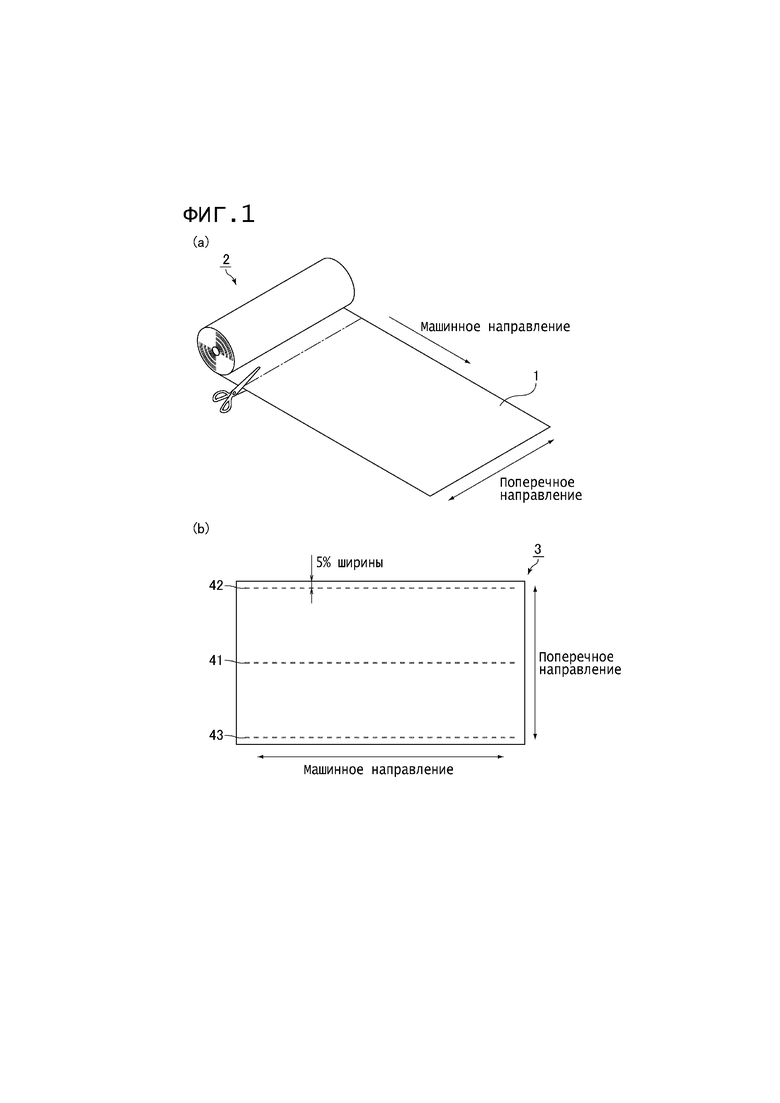

Способ измерения толщины в центральной части, одной краевой части и другой краевой части в поперечном направлении промежуточной пленки для многослойного стекла согласно настоящему изобретению описывается, в частности, со ссылкой на фиг.1. На фиг.1(a), промежуточная пленка для многослойного стекла 1 вытягивается из рулона 2. Здесь направление вытягивания соответствует машинному направлению промежуточной пленки для многослойного стекла, а направление, перпендикулярное по отношению к машинному направлению в той же плоскости, соответствует поперечному направлению.

Вытянутая промежуточная пленка для многослойного стекла разрезается в положении на расстоянии 3 м или более в машинном направлении, и получается исследуемый образец, имеющий размеры 3 м × ширина пленки (как правило, 1 м) (фиг.1(b)). Исследуемый образец 3 выдерживается в плоском состоянии в условиях температуры 20°C и относительной влажности, составляющей 30% или менее, в течение 24 часов, а затем осуществляется его измерение. После выдерживания измеряется толщина в центральной части, одной краевой части и другой краевой части в поперечном направлении исследуемого образца 3. Толщина измеряется в условиях температуры 20°C и относительной влажности, составляющей 30% или менее. На исследуемом образце 3, который проиллюстрирован на фиг.1(b), пунктирная линия 41 проходит вдоль центральной части в поперечном направлении, и пунктирные линии 42 и 43 проходят вдоль краевых частей в поперечном направлении. Каждая из краевых частей в поперечном направлении предпочтительно занимает положение, сдвинутое в направлении центральной части в поперечном направлении от края на расстояние, соответствующее 5% ширины промежуточной пленки для многослойного стекла. Толщину измеряют непрерывно на протяжении этих пунктирных линий 41, 42 и 43, используя микрометр (например, широкодиапазонный электронный микрометр типа KG601B, изготовленный компанией Anritsu Corporation), при скорости 1,5 м/мин.

На основании полученных данных вычисляется разность между максимальной толщиной и минимальной толщиной для каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении промежуточной пленки для многослойного стекла.

[0013]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит термопластический полимер.

Примерные термопластические полимеры представляют собой поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторида и гексафторпропилена, трифторполиэтилен, сополимеры акрилонитрила, бутадиена и стирола, сложный полиэфир, простой полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь, а также сополимеры этилена и винилацетат. Среди них предпочтительным является поливинилацеталь.

[0014]

Поливинилацеталь может изготавливаться, например, посредством ацетализации поливинилового спирта (PVA) альдегидом. Поливинилацеталь предпочтительно представляет собой продукт ацетализации поливинилового спирта. Как правило, PVA имеет степень омыления в интервале от 70 до 99,9 мол.%.

[0015]

PVA, который используется для изготовления поливинилацеталя, имеет степень полимеризации, составляющую предпочтительно 200 или более, предпочтительнее 500 или более, еще предпочтительнее 1700 или более, особенно предпочтительно 2000 или более, и предпочтительно 5000 или менее, предпочтительнее 4000 или менее, еще предпочтительнее 3000 или менее, еще предпочтительнее менее чем 3000, особенно предпочтительно 2800 или менее. Поливинилацеталь предпочтительно представляет собой поливинилацеталь, изготовленный посредством ацетализации PVA, имеющего степень полимеризации, которая находится между нижним пределом и верхним пределом, приведенными выше. Когда степень полимеризации является такой же или составляет более чем нижний предел, получаемое многослойное стекло имеет более высокое сопротивление проникновению. Когда степень полимеризации является такой же или составляет менее чем верхний предел, упрощается изготовление промежуточной пленки.

[0016]

Степень полимеризации PVA означает среднюю степень полимеризации. Средняя степень полимеризации может быть определена способом, соответствующим японскому промышленному стандарту JIS K6726 "Методы исследования поливинилового спирта". Как правило, в качестве альдегида предпочтительно присутствует C1-C10-альдегид. Примерные C1-C10-альдегиды представляют собой формальдегид, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид и бензальдегид. Среди них предпочтительными являются н-бутиральдегид, н-гексилальдегид и н-валеральдегид, и более предпочтительным являются н-бутиральдегид. Эти альдегиды могут использоваться индивидуально или в сочетании двух или более соединений.

[0017]

Поливинилацеталь предпочтительно представляет собой поливинилбутираль. Использование поливинилбутираля дополнительно повышает устойчивость к атмосферным воздействиям или улучшает аналогичные свойства промежуточной пленки, применяемой в качестве элемента многослойного стекла.

[0018]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит пластификатор.

Может использоваться любой пластификатор, при том условии, что он обычно используется в составе промежуточных пленок для многослойного стекла. Соответствующие примеры представляют собой органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, а также пластификаторы на основе фосфорсодержащих кислот, такие как органофосфатные соединения и органофосфитные соединения. Примерные органические пластификаторы представляют собой ди-2-этилгексаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-2-этилгексаноат тетраэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират диэтиленгликоля и ди-н-гептаноат диэтиленгликоля. Среди них промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит ди-2-этилгексаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля или ди-н-гептаноат триэтиленгликоля, предпочтительнее ди-2-этилгексаноат триэтиленгликоля.

[0019]

В промежуточной пленке для многослойного стекла согласно настоящему изобретению содержание пластификатора по отношению к количеству термопластического полимера не ограничивается определенным образом. Содержание пластификатора в расчете на 100 мас.ч. термопластического полимера составляет предпочтительно 25 мас.ч. или более, предпочтительнее 30 мас.ч. или более, еще предпочтительнее 35 мас.ч. или более, и предпочтительно 80 мас.ч. или менее, предпочтительнее 60 мас.ч. или менее, еще предпочтительнее 50 мас.ч. или менее. Когда содержание пластификатора является таким же или составляет более чем нижний предел, получаемое многослойное стекло имеет более высокое сопротивление проникновению. Когда содержание пластификатора является таким же или составляет менее чем верхний предел, получаемая промежуточная пленка имеет более высокую прозрачность.

[0020]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит модификатор адгезии.

В качестве модификатора адгезии предпочтительно используются, например, соль щелочного металла или соль щелочноземельного металла. Примерные модификаторы адгезии представляют собой соли, такие как соли калия, натрия и магния.

Примерные кислоты, которые образуют соли, представляют собой органические карбоновые кислоты, такие как каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота и муравьиная кислота, а также неорганические кислоты, такие как хлористоводородная кислота и азотная кислота.

[0021]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может содержать необязательные добавки, такие как антиоксидант, светостабилизатор, модифицированное кремнийорганическое масло как модификатор адгезии, огнезащитное вещество, антистатик, влагозащитное вещество, отражающее тепловое излучение вещество, поглощающее тепловое излучение вещество, препятствующее слипанию вещество, а также красящее вещество, представляющее собой пигмент или краситель.

[0022]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может иметь однослойную структуру, которую составляет единственный полимерный слой, или многослойную структуру, включающую два или более полимерных слоев, ламинированных друг с другом. В случае наличия многослойной структуры промежуточная пленка для многослойного стекла согласно настоящему изобретению может включать, в качестве двух или более полимерных слоев, которые упоминаются выше, первый полимерный слой и второй полимерный слой, имеющие различные характеристики. Такая промежуточная пленка для многослойного стекла может иметь разнообразные свойства, достижение которых оказывается затруднительным в случае однослойной структуры.

[0023]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению, которая имеет многослойную структуру, может представлять собой, например, промежуточная пленка для многослойного стекла имеющий превосходные звукоизоляционные свойства (далее также называется термином "звукоизоляционная промежуточная пленка"), которая включает два защитных слоя как первые полимерные слои и звукоизоляционный слой как второй полимерный слой, который располагается между защитными слоями с целью улучшения звукоизоляционных свойств.

Далее звукоизоляционная промежуточная пленка будет описана более подробно.

[0024]

В звукоизоляционной промежуточной пленке звукоизоляционный слой обеспечивает звукоизоляционные свойства.

Звукоизоляционный слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть изготовлен посредством ацетализации поливинилового спирта альдегидом. Поливинилацеталь X предпочтительно представляет собой продукт ацетализации поливинилового спирта. Поливиниловый спирт, как правило, изготавливается посредством омыления поливинилацетата.

Нижний предел степени полимеризации поливинилового спирта предпочтительно составляет 200, и соответствующий верхний предел предпочтительно составляет 5000. Когда поливиниловый спирт имеет степень полимеризации, составляющую 200 или более, получаемая звукоизоляционная промежуточная пленка может иметь более высокое сопротивление проникновению. Когда поливиниловый спирт имеет степень полимеризации, составляющую 5000 или менее, может обеспечиваться пригодность к формованию звукоизоляционного слоя. Соответствующий нижний предел предпочтительнее составляет 500, и верхний предел предпочтительнее составляет 4000.

[0025]

Нижний предел числа атомов углерода в альдегиде, который используется для ацетализации поливинилового спирта, предпочтительно составляет 4, и соответствующий верхний предел предпочтительно составляет 6. Когда альдегид имеет число атомов углерода, составляющее 4 или более, получаемая звукоизоляционная промежуточная пленка для многослойного стекла может устойчиво содержат достаточное количество пластификатора. В результате этого звукоизоляционная промежуточная пленка может проявлять превосходные звукоизоляционные свойства. Кроме того, может предотвращаться вытекание пластификатора. Когда альдегид имеет число атомов углерода, составляющее 6 или менее, может упрощаться синтез поливинилацеталя X, что обеспечивает высокую скорость производства.

В качестве C4-C6-альдегида может присутствовать неразветвленный или разветвленный альдегид, и соответствующие примеры представляют собой н-бутиральдегид и н-валеральдегид.

[0026]

Верхний предел содержания гидроксильных групп в поливинилацетале X предпочтительно составляет 30 мол.%. Когда содержание гидроксильных групп в поливинилацетале X составляет 30 мол.% или менее, звукоизоляционный слой может содержать пластификатор в количестве, которое требуется для проявления звукоизоляционных свойств, и может предотвращаться вытекание пластификатора. Верхний предел содержания гидроксильных групп в поливинилацетале X составляет предпочтительнее 28 мол.%, еще предпочтительнее 26 мол.%, особенно предпочтительно 24 мол.%, и соответствующий нижний предел составляет предпочтительно 10 мол.%, предпочтительнее 15 мол.%, еще предпочтительнее 20 мол.%.

Содержание гидроксильных групп в поливинилацетале X представляет собой значение, выраженное как процентная мольная доля (мол.%) и получаемое в результате деления количества этиленовых групп, к которым присоединяются гидроксильные группы, на полное количество этиленовых групп в основной цепи. Количество этиленовых групп, к которым присоединяются гидроксильные группы, может определяться посредством измерения количества этиленовых групп, к которым присоединяются гидроксильные группы, в поливинилацетале X способом, который соответствует японскому промышленному стандарту JIS K6728 "Методы исследования поливинилбутираля".

[0027]

Нижний предел содержания ацетальных групп в поливинилацетале X предпочтительно составляет 60 мол.%, и соответствующий верхний предел предпочтительно составляет 85 мол.%. Когда поливинилацеталь X имеет содержание ацетальных групп, составляющее 60 мол.% или более, звукоизоляционный слой имеет более высокую гидрофобность и может содержать пластификатор в количестве, которое требуется для проявления звукоизоляционных свойств. Кроме того, могут предотвращаться вытекание пластификатора и помутнение. Когда поливинилацеталь X имеет содержание ацетальных групп, составляющее 85 мол.% или менее, может упрощаться синтез поливинилацеталя X, обеспечивая высокую скорость производства. Содержание ацетальных групп в поливинилацетале X может определяться посредством измерения количество этиленовых групп, к которым присоединяются ацетальные группы, способом, который соответствует японскому промышленному стандарту JIS K6728 "Методы исследования поливинилбутираля".

[0028]

Нижний предел содержания ацетильных групп в поливинилацетале X предпочтительно составляет 0,1 мол.%, и соответствующий верхний предел предпочтительно составляет 30 мол.%. Когда содержание ацетильных групп в поливинилацетале X составляет 0,1 мол.% или более, звукоизоляционный слой может содержать пластификатор в количестве, которое требуется для проявления звукоизоляционных свойств, и может предотвращаться вытекание пластификатора. Когда содержание ацетильных групп в поливинилацетале X составляет 30 мол.% или менее, звукоизоляционный слой может иметь более высокую гидрофобность, предотвращая помутнение. Нижний предел содержания ацетильных групп составляет предпочтительнее 1 мол.%, еще предпочтительнее 5 мол.%, особенно предпочтительно 8 мол.%, и соответствующий верхний предел составляет предпочтительнее 25 мол.%, еще предпочтительнее 20 мол.%. Содержание ацетильных групп представляет собой значение, выраженное как процентная мольная доля (мол.%) и получаемое в результате вычитания количества этиленовых групп, к которым присоединяются ацетальные группы, и количества этиленовых групп, к которым присоединяются гидроксильные группы, из полного количества этиленовых групп в основной цепи и последующего деления получаемой разности на полное количество этиленовых групп в основной цепи.

[0029]

Поливинилацеталь X предпочтительно представляет собой поливинилацеталь, имеющий содержание ацетильных групп, составляющее 8 мол.% или более, или поливинилацеталь, имеющий содержание ацетильных групп, составляющее менее чем 8 мол.%, и содержание ацетальных групп, составляющее 68 мол.% или более, потому что звукоизоляционный слой может легко содержать пластификатор в количестве, которое требуется для проявления звукоизоляционных свойств.

[0030]

Нижний предел содержания пластификатора в звукоизоляционном слое в расчете на 100 мас.ч. поливинилацеталя X предпочтительно составляет 45 мас.ч., и соответствующий верхний предел предпочтительно составляет 80 мас.ч. Когда содержание пластификатора составляет 45 мас.ч. или более, звукоизоляционный слой может проявлять высокие звукоизоляционные свойства. Когда содержание пластификатора составляет 80 мас.ч. или менее, может предотвращаться уменьшение прозрачности и адгезионная способность получаемой промежуточной пленки для многослойного стекла, обусловленное вытеканием пластификатора. Нижний предел содержания пластификатора составляет предпочтительнее 50 мас.ч., еще предпочтительнее 55 мас.ч., и соответствующий верхний предел составляет предпочтительнее 75 мас.ч., еще предпочтительнее 70 мас.ч.

[0031]

Нижний предел толщины звукоизоляционного слоя предпочтительно составляет 50 мкм. Когда звукоизоляционный слой имеет толщину, составляющую 50 мкм или более, звукоизоляционный слой может проявлять достаточные звукоизоляционные свойства. Нижний предел толщины звукоизоляционного слоя составляет предпочтительнее 70 мкм, еще предпочтительнее 80 мкм. Соответствующий верхний предел не ограничивается определенным образом. Что касается толщины промежуточной пленки для многослойного стекла, соответствующий верхний предел предпочтительно составляет 150 мкм.

[0032]

Защитный слой предотвращает вытекание пластификатора, который содержится в большом количестве в звукоизоляционном слое, что предотвращает уменьшение адгезионной способности промежуточной пленки для многослойного стекла по отношению к стеклянному листу и придает сопротивление проникновению промежуточной пленке для многослойного стекла.

Защитный слой предпочтительно содержит, например, пластификатор и поливинилацеталь Y, предпочтительнее пластификатор и поливинилацеталь Y, имеющий более высокое содержание гидроксильных групп, чем поливинилацеталь X.

[0033]

Поливинилацеталь Y может быть изготовлен посредством ацетализации поливинилового спирта альдегидом. Поливинилацеталь Y предпочтительно представляет собой продукт ацетализации поливинилового спирта.

Поливиниловый спирт, как правило, изготавливается посредством омыления поливинилацетата. Нижний предел степени полимеризации поливинилового спирта предпочтительно составляет 200, и соответствующий верхний предел предпочтительно составляет 5000. Когда поливиниловый спирт имеет степень полимеризации, составляющую 200 или более, получаемая промежуточная пленка для многослойного стекла может иметь более высокое сопротивление проникновению. Когда поливиниловый спирт имеет степень полимеризации, составляющую 5000 или менее, может обеспечиваться пригодность к формованию защитного слоя. Соответствующий нижний предел предпочтительнее составляет 500, и верхний предел предпочтительнее составляет 4000.

[0034]

Нижний предел числа атомов углерода в альдегиде, который используется для ацетализации поливинилового спирта, предпочтительно составляет 3, и соответствующий верхний предел предпочтительно составляет 4. Когда альдегид имеет число атомов углерода, составляющее 3 или более, получаемая промежуточная пленка для многослойного стекла имеет более высокое сопротивление проникновению. Когда альдегид имеет число атомов углерода, составляющее 4 или менее, повышается скорость производства поливинилацеталя Y.

В качестве C3-C4-альдегида может присутствовать неразветвленный или разветвленный альдегид, и соответствующий пример представляет собой н-бутиральдегид.

[0035]

Верхний предел содержания гидроксильных групп в поливинилацетале Y предпочтительно составляет 33 мол.%, и соответствующий нижний предел предпочтительно составляет 28 мол.%. Когда поливинилацеталь Y имеет содержание гидроксильных групп, составляющее 33 мол.% или менее, может предотвращаться помутнение получаемой промежуточной пленки для многослойного стекла. Когда поливинилацеталь Y имеет содержание гидроксильных групп, составляющее 28 мол.% или более, получаемая промежуточная пленка для многослойного стекла имеет более высокое сопротивление проникновению.

[0036]

Нижний предел содержания ацетальных групп в поливинилацетале Y предпочтительно составляет 60 мол.%, и соответствующий верхний предел предпочтительно составляет 80 мол.%. Когда содержание ацетальных групп составляет 60 мол.% или более, получаемый защитный слой может содержать пластификатор в количестве, которое требуется для проявления достаточного сопротивления проникновению. Когда содержание ацетальных групп составляет 80 мол.% или менее, может обеспечиваться сила адгезии между защитным слоем и стеклянным листом. Нижний предел содержания ацетальных групп предпочтительнее составляет 65 мол.%, и соответствующий верхний предел предпочтительнее составляет 69 мол.%.

[0037]

Верхний предел содержания ацетильных групп в поливинилацетале Y предпочтительно составляет 7 мол.%. Когда поливинилацеталь Y имеет содержание ацетильных групп, составляющее 7 мол.% или менее, получаемый защитный слой может иметь более высокую гидрофобность, и в результате этого предотвращается помутнение. Верхний предел содержания ацетильных групп предпочтительнее составляет 2 мол.%, и соответствующий нижний предел предпочтительно составляет 0,1 мол.%. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп в поливинилацетале Y могут измеряться таким же способом, как в случае поливинилацеталя X.

[0038]

Нижний предел содержания пластификатора в защитном слое в расчете на 100 мас.ч. поливинилацеталя Y составляет предпочтительно 20 мас.ч., и соответствующий верхний предел предпочтительно составляет 45 мас.ч. Когда содержание пластификатора составляет 20 мас.ч. или более, может обеспечиваться сопротивление проникновению. Когда содержание пластификатора составляет 45 мас.ч. или менее, может предотвращаться вытекание пластификатора, и в результате этого предотвращается уменьшение прозрачности и адгезионной способности получаемой промежуточной пленки для многослойного стекла. Нижний предел содержания пластификатора предпочтительнее составляет 30 мас.ч., еще предпочтительнее 35 мас.ч., и соответствующий верхний предел предпочтительнее составляет 43 мас.ч., еще предпочтительнее 41 мас.ч. Чтобы улучшались звукоизоляционные свойства получаемого многослойного стекла, содержание пластификатора в защитном слое предпочтительно составляет менее чем содержание пластификатора в звукоизоляционном слое.

[0039]

Чтобы улучшались звукоизоляционные свойства получаемого многослойного стекла, содержание гидроксильных групп в поливинилацетале Y предпочтительно составляет более чем содержание гидроксильных групп в поливинилацетале X, причем данное превышение составляет предпочтительнее 1 мол.% или более, еще предпочтительнее 5 мол.% или более, особенно предпочтительно мол.% или более. Регулирование содержания гидроксильных групп в поливинилацетале X и поливинилацетале Y обеспечивает регулирование содержания пластификатора в звукоизоляционном слое и защитном слое, таким образом, что звукоизоляционный слой имеет менее высокую температуру стеклования. В результате этого получаемое многослойное стекло имеет улучшенные звукоизоляционные свойства.

Чтобы еще больше улучшались звукоизоляционные свойства получаемого многослойного стекла, содержание пластификатора (далее также называется термином "содержание X") в расчете на 100 мас.ч. поливинилацеталя X в звукоизоляционном слое предпочтительно составляет более чем содержание пластификатора (далее также называется термином "содержание Y") в расчете на 100 мас.ч. поливинилацеталя Y в защитном слое, причем данное превышение составляет предпочтительнее 5 мас.ч. или более, еще предпочтительнее 15 мас.ч. или более, особенно предпочтительно 20 мас.ч. или более. Регулирование содержания X и содержания Y снижает температуру стеклования звукоизоляционного слоя. В результате этого получаемое многослойное стекло имеет еще более улучшенные звукоизоляционные свойства.

[0040]

Нижний предел толщины защитного слоя предпочтительно составляет 200 мкм, и соответствующий верхний предел предпочтительно составляет 1000 мкм. Когда защитный слой имеет толщину, составляющую 200 мкм или более, может обеспечиваться сопротивление проникновению.

Нижний предел толщины защитного слоя предпочтительнее составляет 300 мкм, и соответствующий верхний предел предпочтительнее составляет 700 мкм.

[0041]

Звукоизоляционная промежуточная пленка может быть изготовлена любым способом. Звукоизоляционная промежуточная пленка может быть изготовлена, например, способом формования звукоизоляционного слоя и защитных слоев как листовых материалов с применением традиционного способа формования пленок, такого как экструзия, каландрирование или прессование, с последующим ламинированием получаемых листовых материалов.

[0042]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может быть изготовлена любым способом. Промежуточная пленка для многослойного стекла согласно настоящему изобретению может быть изготовлена, например, способом экструзионного формования исходного материала (полимерной композиции) с использованием экструдера. Регулирование условий экструзионного формования обеспечивает изготовление промежуточной пленки для многослойного стекла, имеющей такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 40 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении. В случае тиснения поверхности промежуточной пленки для многослойного стекла оказывается затруднительным получение промежуточной пленки для многослойного стекла, имеющей соответствующий коэффициент расширения в поперечном направлении и коэффициент усадки в машинном направлении, способом с использованием валиков для тиснения, и таким образом, предпочтительно используется мундштучный способ, в котором мундштук экструзионной головки имеет особую форму для образования выпуклостей и углублений.

В частности, на стадии экструзии, на которой экструдируется исходный материал (полимерная композиция) из мундштука с использованием экструдера, колебание давления подачи экструдера устанавливается на уровне, составляющее ± 5 кг/см2 (490 кПа) или менее, и колебание температуры мундштука устанавливается на уровне, составляющем ± 20°C или менее. Когда условия экструзии регулируются таким образом, как описывается выше, получаемая промежуточная пленка для многослойного стекла имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 40 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении.

Настоящее изобретение также предлагает способ изготовления промежуточной пленки для многослойного стекла, включающий стадию экструзии, на которой экструдируется исходный материал (полимерная композиция) из мундштука с использованием экструдера, причем экструдер в течение стадии экструзии имеет колебание давления подачи, составляющее ± 5 кг/см2 (490 кПа) или менее, и мундштук в течение стадии экструзии имеет колебание температуры, составляющее ± 20°C или менее.

[0043]

Промежуточная пленка для многослойного стекла, которая изготавливается, когда экструдируется исходный материал (полимерная композиция) из мундштука с использованием экструдера, может сматываться в рулон в машинном направлении пленки в процессе изготовления и использоваться для изготовления многослойного стекла. Кроме того, настоящее изобретение предлагает рулон, изготовленный посредством сматывания промежуточной пленки для многослойного стекла согласно настоящему изобретению в машинном направлении пленки в процессе ее изготовления.

Кроме того, настоящее изобретение предлагает способ изготовления рулона, включающий стадию экструзии, на которой экструдируется исходный материал (полимерная композиция) из мундштука с использованием экструдера, и образуется промежуточная пленка для многослойного стекла; и стадию намотки, на которой промежуточная пленка для многослойного стекла сматывается в рулон в направлении экструзии экструдируемой промежуточной пленки для многослойного стекла, причем экструдер течение стадии экструзии имеет колебание давления подачи, составляющее ± 5 кг/см2 (490 кПа) или менее, и мундштук течение стадии экструзии имеет колебание температуры, составляющее ± 20°C или менее.

[0044]

Кроме того, настоящее изобретение предлагает многослойное стекло, которое составляют пара стеклянных листов и промежуточная пленка для многослойного стекла согласно настоящему изобретению, которая помещается между парными стеклянными листами.

Стеклянный лист может представлять собой обычно используемый прозрачный стеклянный лист. Соответствующие примеры представляют собой неорганические стеклянные листы, такие как термополированные стеклянные листы, полированные стеклянные листы, фигурные стеклянные листы, армированные сеткой стеклянные листы, армированные проволокой стеклянные листы, окрашенные стеклянные листы, теплопоглощающие стеклянные листы, теплоотражающие стеклянные листы и зеленые стеклянные листы. Может также использоваться экранирующий ультрафиолетовое излучение стеклянный лист, включающий экранирующий ультрафиолетовое излучение покровный слой на поверхности стекла. Другие примерные стеклянные листы представляют собой органические пластмассовые листы, содержащие полиэтилентерефталат, поликарбонат, полиакрилат или аналогичный материал.

Стеклянные листы могут представлять собой стеклянные листы двух или более типов. Например, многослойное стекло может представлять собой многослойный материал, включающий промежуточную пленку для многослойного стекла согласно настоящему изобретению между прозрачным термополированным стеклянным листом и окрашенным стеклянным листом, таким как зеленый стеклянный лист. Стеклянные листы могут представлять собой два или более стеклянных листов, которые различаются по толщине.

- Полезные эффекты изобретения

[0045]

Настоящее изобретение может предложить промежуточную пленку для многослойного стекла, которая может проявлять высокую степень деаэрации в течение предварительного соединения под давлением и обеспечивать изготовление имеющего высокую прозрачность многослойного стекла. Настоящее изобретение также может предложить рулон, многослойное стекло, способ изготовления промежуточной пленки для многослойного стекла и способ изготовления рулона.

Краткое описание чертежей

[0046]

Фиг.1 иллюстрирует схематическое изображение, которое разъясняет способ измерения толщина промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении пленки.

Описание вариантов осуществления

[0047]

Далее варианты осуществления настоящего изобретения описываются более подробно с представлением примеров, которые не являются ограничительными.

[0048]

(Пример 1)

К 100 мас.ч. поливинилбутирального полимера, имеющего содержание гидроксильных групп 30 мол.%, степень ацетилирования 1 мол.%, степень бутирализации 69 мол.% и среднюю степень полимеризации 1700, добавляли 40 мас.ч. ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора, 0,5 мас.ч. 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазола Tinuvin 326, изготовленного компанией BASF SE, в качестве экранирующего ультрафиолетовое излучение вещества и 0,5 мас.ч. 2,6-ди-трет-бутил-п-крезола (BHT) в качестве антиоксиданта, и смесь перемешивали с помощью смесительного валика в достаточной степени, чтобы образовалась полимерная композиция.

Получаемая полимерная композиция экструдировалась из экструдера, и образовывалась однослойная промежуточная пленка для многослойного стекла, имеющая ширину 100 см. Промежуточная пленка сматывалась в рулон. При этом использовался плоскощелевой мундштук, у которого ширина щели составляла 1,2 мм. Колебание давления подачи экструдера составляло ± 3 кг/см2 (294 кПа) или менее, и колебание температуры мундштука составляло ± 10°C или менее.

[0049] (Примеры 2-8, сравнительные примеры 1-5)

Промежуточная пленка для многослойного стекла была получена таким же способом, как в примере 1, за исключением того, что условия экструзии изменялись в отношении интервала колебания давления подачи экструдера, который составлял ± 5 кг/см2 (490 кПа) или менее, и интервала колебания температуры мундштука, который составлял ± 20°C или менее.

[0050]

(Пример 9)

(Изготовление полимерной композиции для защитных слоев)

К 100 мас.ч. поливинилбутирального полимера, имеющего содержание гидроксильных групп 30 мол.%, степень ацетилирования 1 мол.%, степень бутирализации 69 мол.% и среднюю степень полимеризации 1700, добавляли 40 мас.ч. ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора, 0,5 мас.ч. 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазола Tinuvin 326, изготовленного компанией BASF SE, в качестве экранирующего ультрафиолетовое излучение вещества и 0,5 мас.ч. 2,6-ди-трет-бутил-п-крезола (BHT) в качестве антиоксиданта, и смесь перемешивали с помощью смесительного валика в достаточной степени, чтобы образовалась полимерная композиция для защитных слоев.

[0051]

(Изготовление полимерной композиции для звукоизоляционных слоев)

К 100 мас.ч. поливинилбутирального полимера, имеющего содержание гидроксильных групп 23 мол.%, степень ацетилирования 12 мол.%, степень бутирализации 65 мол.%, среднюю степень полимеризации 2300, добавляли 60 мас.ч. триэтиленгликоля ди-2-этилгексаноата (3GO) в качестве пластификатора, и смесь перемешивали с помощью смесительного валика в достаточной степени, чтобы образовалась полимерная композиция для звукоизоляционных слоев.

[0052]

(Изготовление промежуточной пленки для многослойного стекла)

Полимерная композиция для звукоизоляционных слоев и полимерная композиция для защитных слоев совместно экструдировались, и получалась промежуточная пленка для многослойного стекла, имеющая ширину 100 см и трехслойную структуру, включающую защитный слой толщиной 350 мкм, звукоизоляционный слой толщиной 100 мкм и защитный слой толщиной 350 мкм, которые укладывались друг на друга в вышеупомянутой последовательности в направлении толщины. Изготовленная промежуточная пленка для многослойного стекла сматывалась в рулон. При этом использовался плоскощелевой мундштук, у которого ширина щели составляла 1,2 мм. Колебание давления подачи экструдера составляло ± 3 кг/см2 (294 кПа) или менее, и колебание температуры мундштука составляло ± 10°C или менее.

[0053]

(Пример 10)

Промежуточная пленка для многослойного стекла была изготовлена таким же способом, как в примере 9, за исключением того, что условия экструзии изменялись в отношении интервала колебания давления подачи экструдера, который составлял ± 5 кг/см2 (490 кПа) или менее, и интервала колебания температуры мундштука, который составлял ± 20°C или менее.

[0054]

(Оценка)

Промежуточные пленки для многослойного стекла, полученные в примерах и сравнительных примерах, оценивали следующими способами. Соответствующие результаты представляет таблица 1.

[0055]

(1) Оценка колебания толщины в машинном направлении промежуточной пленки для многослойного стекла

Колебание толщины в машинном направлении промежуточной пленки для многослойного стекла оценивались способом, проиллюстрированным на фиг.1.

Сначала промежуточная пленка для многослойного стекла вытягивалась с рулона и отрезалась на расстоянии 3 м или более в машинном направлении, чтобы получался исследуемый образец, имеющий размеры 3 м × 1 м. Получаемый исследуемый образец выдерживали в плоском состоянии в условиях температуры 20°C и относительной влажности, составляющей 30% или менее, в течение 24 часов, и после этого осуществляли измерения.

Толщину промежуточной пленки для многослойного стекла измеряли в непрерывном режиме при скорости 1,5 м/мин, используя микрометр (широкодиапазонный электронный микрометр типа KG601B, изготовленный компанией Anritsu Corporation), на протяжении пунктирной линии 41, проходящей вдоль центральной части в поперечном направлении, и пунктирных линий 42 и 43, проходящих вдоль краевых частей (в положении, сдвинутом по направлению к центральной части в поперечном направлении от края на расстояние, соответствующее 5% ширины промежуточной пленки для многослойного стекла) в поперечном направлении на исследуемом образце после выдерживания. Измерение осуществляли в условиях температуры 20°C и относительной влажности, составляющей 30% или менее.

На основании получаемых данных была вычислена разность между максимальной толщиной и минимальной толщиной для каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении промежуточной пленки для многослойного стекла.

[0056]

(2) Оценка степени деаэрации после предварительного соединения под давлением

Были изготовлены шесть пар прозрачных термополированных стеклянных листов, имеющих длину 100 см, ширину 50 см и толщину 2 мм. Исследуемый образец, имеющий размеры 3 м × 1 м, получаемый для оценки колебания толщины в машинном направлении, разрезали на шесть частей, имеющих размеры 1 м × 0,5 м. Исследуемый образец разрезали таким образом, что направление, соответствующее трехметровой стороне исследуемого образца, и направление, соответствующее однометровой стороне вырезанной части образца, были параллельными по отношению друг к другу. Полученные в результате шесть частей исследуемого образца помещали между шестью парами прозрачных термополированных стеклянных листов, соответственно, и таким путем изготавливали шесть многослойных материалов. Полученные многослойные материалы нагревали в нагревательной печи до тех пор, пока температура многослойных материалов (температура предварительного соединения под давлением) не составляла от 50°C до 70°C, а затем эти материалы пропускали между прижимными валиками (прижимное давление за счет сжатого воздуха составляло 5 кг/см2 (490 кПа), и линейная скорость составляла 5 м/мин), и в результате этого осуществлялось предварительное соединение под давлением.

Полное светопропускание многослойных материалов, подвергнутых предварительному соединению под давлением, измеряли, используя нефелометр модели TC-H3DP, изготовленный компанией Tokyo Denshoku Co., Ltd., в соответствии с японским промышленным стандартом JIS-K7105. Случай, в котором среднее полное светопропускание шести многослойных материалов составляло 60% или более, получал оценку "отлично (OO)". Случай, в котором среднее полное светопропускание составляло 50% или более, но менее чем 60%, получал оценку "хорошо (O)". Случай, в котором среднее полное светопропускание составляло 40% или более, но менее чем 50%, получал оценку "удовлетворительно (Δ)". Случай, в котором среднее полное светопропускание составляло чем 40%, получал оценку "неудовлетворительно (Х)".

[0057]

[Таблица 1]

Промышленная применимость

[0058]

Настоящее изобретение может обеспечить промежуточную пленку для многослойного стекла, которая может проявлять высокую степень деаэрации в течение предварительного соединения под давлением и обеспечивать изготовление имеющего высокую прозрачность многослойного стекла. Настоящее изобретение может также обеспечить рулон, способ изготовления промежуточной пленки для многослойного стекла и способ изготовления рулона.

Список ссылочных обозначений

[0059]

1: Промежуточная пленка для многослойного стекла

2: Рулон

3: Исследуемый образец

41: Пунктирная линия вдоль центральной части в поперечном направлении на исследуемом образце 3

42, 43: Пунктирная линия вдоль краевой части в поперечном направлении на исследуемом образце 3

Изобретение относится к промежуточной пленке для многослойного стекла. Пленка имеет множество углублений и множество выпуклостей по меньшей мере на одной поверхности. Пленка имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 40 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, по отношению к машинному направлению пленки при ее изготовлении. Толщина измеряется на протяжении 3 м в машинном направлении пленки при ее изготовлении. Технический результат – повышение степени деаэрации в течение предварительного соединения под давлением и обеспечение высокой прозрачности многослойного стекла. 5 н. и 1 з.п. ф-лы, 1 ил., 1 табл.

1. Промежуточная пленка для многослойного стекла, имеющая множество углублений и множество выпуклостей по меньшей мере на одной поверхности,

при этом данная промежуточная пленка для многослойного стекла имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет менее чем 40 мкм в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, в той же плоскости, по отношению к машинному направлению пленки при изготовлении промежуточной пленки для многослойного стекла, причем толщина измеряется на протяжении 3 м в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении.

2. Промежуточная пленка для многослойного стекла по п.1, причем данная промежуточная пленка для многослойного стекла имеет такую толщину, что разность между максимальной толщиной и минимальной толщиной составляет 30 мкм или менее в каждой из центральной части, одной краевой части и другой краевой части в поперечном направлении, которое является перпендикулярным, в той же плоскости, по отношению к машинному направлению пленки при изготовлении промежуточной пленки для многослойного стекла, причем толщина измеряется на протяжении 3 м в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла в центральной части, одной краевой части и другой краевой части в поперечном направлении.

3. Рулон, содержащий промежуточную пленку для многослойного стекла по п.1 или 2, намотанную в машинном направлении пленки при изготовлении промежуточной пленки для многослойного стекла.

4. Многослойное стекло, содержащее:

пару стеклянных листов; и

промежуточную пленку для многослойного стекла по п.1 или 2, расположенную между указанной парой стеклянных листов.

5. Способ изготовления промежуточной пленки для многослойного стекла по п.1 или 2, включающий стадию экструзии, на которой экструдируется исходный материал - полимерная композиция из мундштука с использованием экструдера,

причем экструдер имеет колебание давления подачи в течение стадии экструзии, составляющее ± 5 кг/см2 (490 кПа) или менее, и мундштук имеет колебание температуры в течение стадии экструзии, составляющее ± 20°C или менее.

6. Способ изготовления рулона по п.3, включающий:

стадию экструзии, на которой экструдируется исходный материал - полимерная композиция из мундштука с использованием экструдера, и образуется промежуточная пленка для многослойного стекла; и

стадию намотки, на которой промежуточная пленка для многослойного стекла сматывается в рулон в направлении экструзии экструдируемой промежуточной пленки для многослойного стекла,

причем экструдер имеет колебание давления подачи в течение стадии экструзии, составляющее ± 5 кг/см2 (490 кПа) или менее, и мундштук имеет колебание температуры в течение стадии экструзии, составляющее ± 20°C или менее.

| JP H0826789 A, 30.01.1996 | |||

| МНОГОСЛОЙНЫЕ ПОЛИМЕРНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ С ТИСНЕНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2469864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОГО ВЕТРОВОГО СТЕКЛА ТРИПЛЕКС | 1990 |

|

RU2007373C1 |

| US 7378142 B2, 27.05.2008 | |||

| JP 4723402 B2, 13.07.2011 | |||

| US 7985465 B2, 26.07.2011 | |||

| US 20110014452 A1, 20.01.2011. | |||

Авторы

Даты

2019-09-16—Публикация

2015-09-30—Подача