Область техники

Настоящее изобретение относится к отливке бетонных изделий посредством литейной циркуляционной системы. В частности, настоящее изобретение относится к способу отливки бетонных изделий с использованием литейной циркуляционной системы, содержащей множество формовочных столов, установленных с возможностью движения между различными рабочими станциями.

Уровень техники

Литье в циркуляционной системе представляет собой такой процесс литья, при котором формовочные столы с размещенными на них литейными формами устанавливают на направляющие рельсы и перемещают по замкнутому контуру через этапы процесса литья, после чего указанные формовочные столы возвращают для выполнения нового цикла.

Указанная циркуляционная система образована множеством рабочих станций, между которыми литейная форма перемещается, проходя различные стадии процесса литья. На первой стадии указанного процесса литья в циркуляционной системе осуществляют очистку формовочного стола. На следующей операции формовочный стол комплектуют жесткими, съемными боковыми стенками литейной формы для получения на формовочном столе литейной формы, после чего в указанную литейную форму устанавливают другую необходимую оснастку, например, арматуру и прочее. После указанной стадии комплектации в литейную форму заливают бетонную массу, при этом во время заливки используют необходимую вибрацию. Заливку бетонной массы в литейную форму можно осуществлять на различных стадиях процесса, если, например, в отливаемое изделие необходимо добавить различные слои, в частности, теплоизолирующие слои в случае изготовления теплоизолированных стеновых элементов. После окончания заливки бетонной массы в литейную форму выполняют выравнивание верхней поверхности отливаемого изделия, а также осуществляют другие необходимые операции по обработке поверхности. Затем литейную форму вместе со свежеотлитым изделием перемещают на этап выдержки, который, как правило, осуществляют в камере для выдержки, где при необходимости можно контролировать и регулировать температуру во время выдержки. После выдержки литого изделия литейную форму направляют на этап расформовки, на котором литое изделие извлекают из литейной формы, для чего, как правило, наклоняют литейную форму и указанные боковые стенки литейной формы удаляют с формовочного стола. После данного этапа литейная форма готова к новому этапу очистки и к процессу литья нового изделия.

Формовочные столы, используемые в литейной циркуляционной системе, как правило, являются достаточно большими для размещения литейных форм для множества бетонных изделий. В данном случае литейные формы обычно занимают примерно 60-80% поверхности формовочного стола. При этом для повышения эффективности процесса литья необходимо, чтобы литейные формы покрывали как можно большую поверхность формовочного стола.

В качестве альтернативы, литейные формы для отливаемых изделий можно располагать на формовочных столах и заливать в них бетонную массу в том порядке, в котором отлитые изделия устанавливают на строительной площадке. Техническое решение такого типа раскрыто в публикации патента EP 2119541 B1.

В процессах принудительной циркуляции, в частности, в процессах литья в циркуляционной системе, длительность операции с каждой литейной формой или с каждым формовочным столом на рабочей станции должно стремится к одной и той же величине, поскольку в противном случае будут возникать заторы перед наиболее сложной литейной формой в процессе, которая следует за наиболее сложной литейной формой в процессе принудительной циркуляции.

Раскрытие изобретения

Настоящее изобретение обеспечивает решение для нивелирования сложности различных литейных форм и формовочных столов и, тем самым, необходимой работы на рабочих станциях в литейной циркуляционной системе. Это повышает эффективность процесса литья.

Предлагаемый в настоящем изобретении способ можно также объединять с известными из уровня техники способами заполнения формовочных столов, например, путем нивелирования различий в сложности формовочных столов, но без отклонения от порядка установки изделий более, чем на два дня.

Согласно настоящему изобретению на каждый формовочный стол в литейной циркуляционной системе устанавливают множество литейных форм для бетонных изделий, при этом общая сложность литейных форм на одном формовочном столе является, по существу, одинаковой или максимально близкой к такой величине. В результате, длительность операций на различных рабочих станциях литейной циркуляционной системы с литейными формами на формовочном столе является по существу одинаковой для всех формовочных столов.

В данном случае сложность литейной формы определяется количеством элементов боковых стенок, используемых для получения литейной формы на формовочном столе, количеством отверстий, например, оконных и дверных проемов, образуемых в литейной форме, установкой необходимой арматуры, необходимых кабельных трубопроводов, а также рабочими этапами, необходимыми для получения заданной поверхности изделия, применением замедлителя схватывания бетона и прочими параметрами; иными словами, всеми необходимыми этапами для получения литейной формы на формовочном столе перед заливкой, что также может предусматривать стадию заливки.

В предлагаемом способе бетонные изделия отливают посредством литейной циркуляционной системы, причем согласно указанному способу формовочные столы перемещают от одной рабочей станции к другой рабочей станции, причем в указанной литейной циркуляционной системе на формовочном столе формируют и устанавливают множество литейных форм, причем указанные литейные формы для отливаемых изделий распределяют между различными формовочными столами так, чтобы между формовочными столами свести к минимуму различия в общей сложности литейных форм, приходящихся на один формовочный стол.

Согласно предлагаемому способу сложность литейной формы определяют по меньшей мере количеством элементов боковых стенок, используемых для получения литейной формы на формовочном столе, и количеством отверстий в литейной форме, а также установкой необходимой арматуры и другими рабочими этапами, необходимыми для формирования и установки литейной формы перед заливкой.

Дополнительно или в качестве альтернативы для определения сложности литейной формы и формовочного стола могут быть использованы предварительно собранные данные о длительности операций на различных рабочих станциях в литейной циркуляционной системе для различных литейных форм и формовочных столов.

Так, например, в одном из вариантов осуществления настоящего изобретения длительность получения одного отверстия в литейной форме определяют на основании предварительно полученных данных о времени. В результате, когда в новой литейной форме требуется получить два аналогичных отверстия, можно оценить длительность выполнения указанных двух отверстий. Это предпочтительно осуществляют посредством автоматической системы управления литейной циркуляционной системы.

Согласно предлагаемому способу количество литейных форм на различных формовочных столах можно менять, обеспечивая, тем самым, больше свободы для регулирования степеней сложности различных формовочных столов и обеспечения их соответствия друг другу. Таким образом, на одних формовочных столах может быть установлено только 2 или 3 сложные литейные формы, в то время как на других формовочных столах можно установить четыре простых литейных формы.

Согласно предлагаемому способу литейной циркуляционной системой предпочтительно управляют посредством автоматической системы управления, причем указанная автоматическая система управления определяет сложность литейной формы и распределяет литейные формы для отливаемых изделий между формовочными столами. Это позволяет повысить степень автоматизации технологических процессов производства.

Согласно предлагаемому способу, для определения сложности литейной формы и формовочного стола используют предварительно собранные данные о длительности операций на различных рабочих станциях в литейной циркуляционной системе для различных литейных форм и формовочных столов.

Согласно предлагаемому способу, автоматическая система управления определяет сложность литейной формы на основании электронных эскизов отливаемого изделия.

В варианте осуществления настоящего изобретения, который предусматривает использование автоматической системы управления, сложность литейной формы предпочтительно можно определить посредством указанной автоматической системы управления на основании электронных эскизов отливаемого изделия. Такие электронные эскизы, как правило, содержат по меньшей мере наружные размеры отливаемого изделия и размеры необходимых отверстий, которые могут быть использованы для определения сложности требуемой литейной формы. Кроме того, электронные эскизы могут содержать также другие конкретные параметры изделия, в частности, тип получаемой поверхности, местоположение кабельных трубопроводов и прочее, используемые при определении сложности литейной формы.

Признаки предлагаемого в настоящем изобретении способа более точно изложены в пункте 1 формулы изобретения. Зависимые пункты формулы изобретения раскрывают предпочтительные характеристики и варианты осуществления настоящего изобретения.

Краткое описание чертежей

Далее в качестве примера приведено более подробное описание иллюстративного варианта осуществления настоящего изобретения и его преимуществ со ссылками на прилагаемые чертежи, на которых изображено следующее.

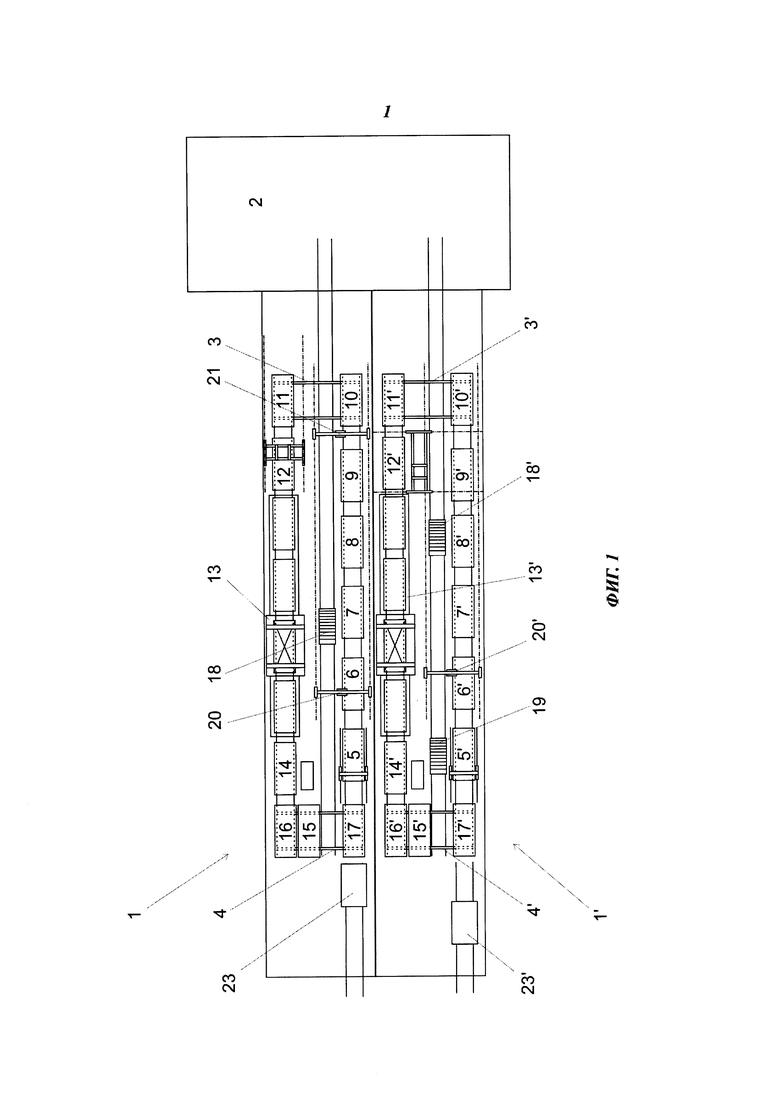

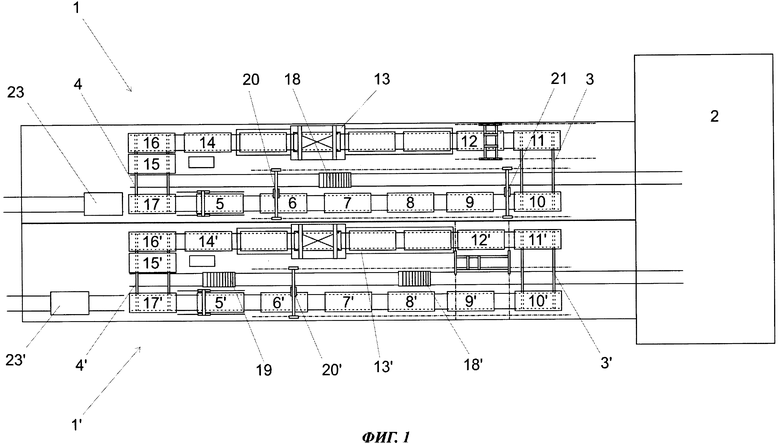

На фиг. 1 схематично представлен план производственного оборудования с литейной циркуляционной системой согласно настоящему изобретению.

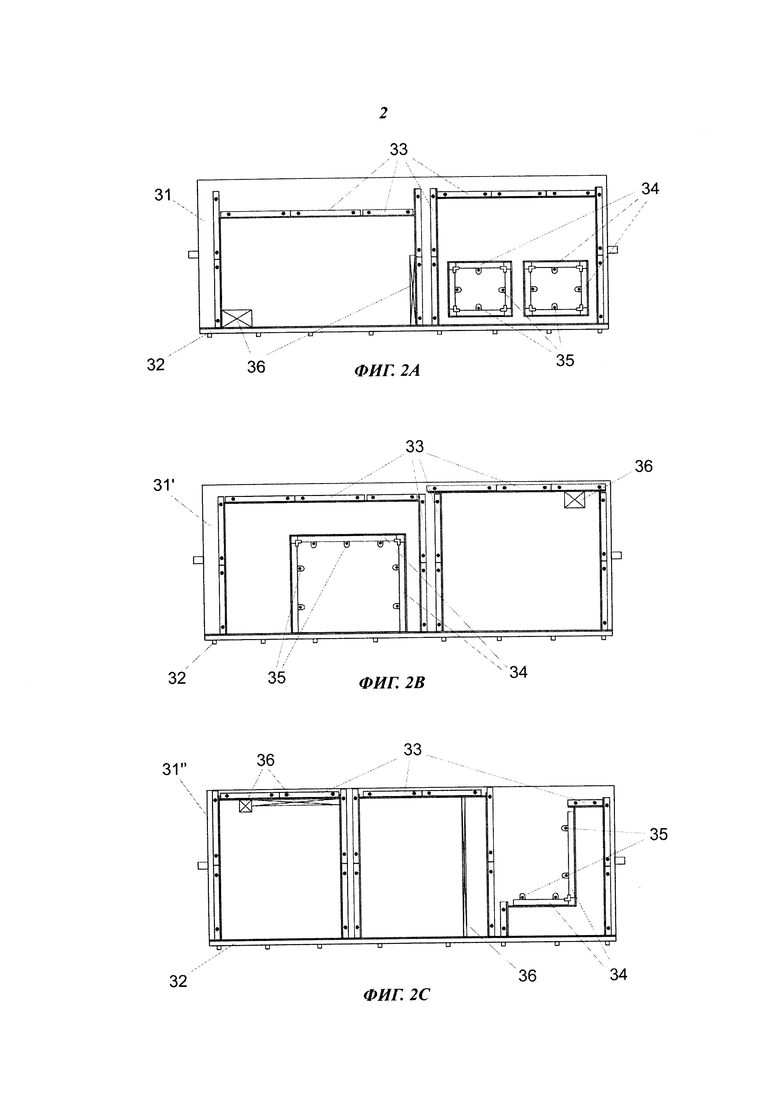

На фиг. 2А-2С схематично показано три формовочных стола, оснащенных литейными формами в соответствии с одним из вариантов осуществления настоящего изобретения.

Осуществление изобретения

Литейные циркуляционные системы 1, 1' содержат множество рабочих этапов или рабочих станций, расположенных друг за другом в продольном направлении осуществления процессов литья на двух отдельных технологических линиях, причем указанные технологические линии соединены друг с другом поперечными транспортными направляющими рельсами 3, 3' и 4, 4', расположенными на обоих концах технологических линий. Формовочные столы или литейные формы перемещают от одной рабочей станции к другой рабочей станции по направляющим рельсам, которые проходят вдоль указанных технологических линий, а от одной технологической линии к другой технологической линии - по поперечным транспортным направляющим рельсам 3, 3' и 4, 4'.

В указанных литейных циркуляционных системах 1, 1' первый рабочий этап, выполняемый на первой рабочей станции 5, 5', представляет собой очистку формовочного стола, после чего формовочный стол перемещают на этап комплектации, где к формовочному столу прикрепляют боковые стенки литейной формы для получения литейной формы, что происходит на рабочих станциях 6, 6' и 7, 7'. После того, как литейная форма готова, на рабочих станциях 8, 8', 9, 9', 10, 10' и 11, 11' в литейную форму добавляют и устанавливают необходимую арматуру. Затем на рабочей станции 12, 12' осуществляют заливку бетонной массы, после чего литейные формы с отлитыми изделиями перемещают в камеру 13, 13' для выдержки. В указанной камере 13, 13' для выдержки литейные формы укладывают в штабель, что позволяет одновременно подвергать выдержке множество бетонных изделий в их литейных формах. При этом указанная камера для выдержки имеет отдельные стенки, образующую замкнутую зону, а температура и влажность внутри указанной камеры регулируется таким образом, чтобы оптимизировать выдержку бетонных изделий.

В литейной циркуляционной системе 1' заливку бетонной массы в литейную форму можно также выполнять в два этапа: вначале на рабочей станции 9' армирования, а затем на рабочей станции 12' заливки. Благодаря этому можно отливать теплоизолированные стеновые элементы, например, тогда, когда отливаемый стеновой элемент содержит теплоизоляционный слой, который добавляют поверх первого слоя литого бетона перед тем, как другой слой бетона заливают поверх теплоизоляционного слоя. В таком теплоизолированном стеновом элементе для каждого бетонного слоя часто требуется также отдельная арматура.

После выдержки бетонных изделий в их литейных формах указанные литейные формы перемещают из камеры 13, 13' для выдержки на рабочие станции 14, 14' и 15, 15' для расформовки, где боковые стенки литейных форм снимают с формовочного стола. Между рабочими станциями 14, 14' и 15, 15' расформовки предусмотрено дополнительное буферное пространство 16, 16', которое можно также альтернативно использовать в качестве дополнительной рабочей станции для расформовки. На последнем этапе выдержанные бетонные изделия удаляют с формовочного стола на рабочей станции 17, 17', для этого формовочный стол наклоняют, прикрепляют подъемные крюки к подъемным проушинам, предусмотренным на изделиях, и поднимают бетонные изделия посредством крана с рабочих станций, перемещая их на отдельные транспортные тележки 23, 23', направляющие рельсы которых показаны на чертеже выходящими из технологических линий литейной циркуляционной системы, после чего указанные выдержанные бетонные изделия транспортируют на склад. После снятия бетонного изделия с формовочного стола указанный формовочный стол перемещают на рабочую станцию 5, 5' для очистки и следующего процесса литья.

Арматуру, добавляемую и закрепляемую в литейных формах, предварительно изготавливают на станции 2 заготовки арматуры и доставляют на рабочие станции 8, 8', 9, 9', 10, 10' и 11, 11' армирования в литейной циркуляционной системе 1, 1' посредством тележек 18, 18', которые перемещаются по прямолинейным направляющим рельсам, проходящим от станции заготовки арматуры к внутренней зоне литейной циркуляционной системы. При этом, как показано на примере тележки 19, во внутренней зоне литейной циркуляционной системы 1' на одном и том же направляющем рельсе может находиться более, чем одна тележка. Указанное производственное оборудование содержит также мостовые краны 20, 20' и 21 для подъема и перемещения арматуры и других материалов с тележек 18, 18' и 19 на рабочие станции литейной циркуляционной системы 1, 1'.

Процессами литья в литейной циркуляционной системе 1, 1' управляют посредством автоматической системы управления (не показана), которая отслеживает местоположение каждого формовочного стола, используя пригодные для этого устройства идентификации, такие, как например, метки радиочастотной идентификации. При этом указанная система автоматического управления способна обеспечивать каждую рабочую станцию материалами, необходимыми для того, чтобы работа на указанной рабочей станции выполнялась за требуемое время.

Основания для литейных форм, используемые в литейных циркуляционных системах 1, 1' согласно настоящему изобретению, являются достаточно большими для размещения на них множества литейных форм. Размер формовочных столов может, например, составлять 2,5-4,5 метра на 8-13 метра.

На фиг. 2А-2С схематично показано три формовочных стола 31, 31' и 31'', оснащенных литейными формами согласно одному из вариантов осуществления настоящего изобретения.

На формовочных столах 31, 31', 31'' установлено множество литейных форм, в рассматриваемом варианте осуществления настоящего изобретения - от 2 до 3, для получения бетонных изделий посредством литейной циркуляционной системы, показанной на фиг.1.

Указанные формовочные столы 31, 31', 31'' оснащают одной жесткой боковой стенкой 32 литейной формы, проходящей вдоль нижней кромки формовочного стола в соответствии с ориентацией чертежей, по всей длине формовочного стола. Указанную жесткую боковую стенку 32 литейной формы используют для получения литейных форм, при этом съемные боковые стенки литейной формы или блоки боковых стенок, прикрепляемые к формовочному столу 31, 31', 31'' магнитами, используют для получения остальных боковых поверхностей литейных форм. В конкретных вариантах осуществления настоящего изобретения блоки 33 боковых стенок с магнитами, расположенными внутри блока боковых стенок, а также блоки 34 боковых стенок с отдельными крепежными магнитами 35 используют в качестве съемных блоков боковых стенок литейной формы.

Кроме того, некоторые из литейных форм содержат дополнительные элементы 36, используемые для формирования выемок или углублений в отливаемых изделиях.

На фиг. 2А-2С проиллюстрирован принцип настоящего изобретения, в соответствии с которым в максимально возможной степени обеспечено нивелирование сложности литейных форм на трех формовочных столах 31, 31' 31''. Путем объединения более сложных литейных форм с более простыми литейными формами (см. фиг. 2А и 2В) или путем регулирования количества литейных форм, получаемых на одном формовочном столе (фиг. 2С), можно отрегулировать степени сложности формовочных столов так, чтобы они стали одинаковыми или были близки друг к другу. В результате, для каждого формовочного стола требуется одинаковый или, по существу, одинаковый объем работ на рабочих станциях в литейной циркуляционной системы.

В рассматриваемом варианте осуществления настоящего изобретения определение сложности ограничивается установкой литейных форм на формовочном столе, что является одним из ключевых факторов определения общей сложности формовочного стола в литейной циркуляционной системе и, соответственно, для определения времени, необходимого для получения литейных форм на формовочном столе на рабочих станциях. Другие факторы, оказывающие влияние на сложность литейных форм, в частности, арматура и прочее, также могут быть использованы для определения сложности литейных форм.

На фиг. 2А формовочный стол 31 содержит две литейные формы, одна из которых является простой литейной формой с двумя дополнительными элементами 36, добавленными в указанную литейную форму, а другая -представляет собой более сложную литейную форму с двумя оконными проемами. На фиг. 2В формовочный стол 31' также содержит две литейные формы, одна из которых является более сложной литейной формой с дверным проемом, а другая - представляет собой простую литейную форму только с одним дополнительным элементом 36. На фиг. 2С формовочный стол содержит три литейные формы - две простые литейные формы с дополнительными элементами 36 и одну немного более сложную Г-образную литейную форму.

Конкретный иллюстративный вариант осуществления настоящего изобретения, показанный на чертежах и описанный выше, не следует рассматривать в качестве ограничительного. Специалисты в данной области техники могут изменить и модифицировать указанный вариант осуществления настоящего изобретения множеством очевидных способов в пределах прилагаемой формулы изобретения. Таким образом, настоящее изобретение не ограничено только вышеописанным вариантом осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ОТЛИВКИ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2666833C2 |

| СПОСОБ ОТЛИВКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2687705C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2670817C9 |

| УСТРОЙСТВО И СПОСОБ ВЫДЕРЖКИ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2671365C2 |

| ФОРМОВОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2671589C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2686886C2 |

| Способ отливки сборных бетонных изделий и соответствующее устройство | 2017 |

|

RU2704399C2 |

| Установка для изготовления предварительно напряженных бетонных элементов на стенде | 1973 |

|

SU741786A3 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛОСЫ С ПОЗИЦИОНИРОВАНИЕМ ЛИТЕЙНЫХ ВАЛКОВ | 2009 |

|

RU2491149C2 |

| СПОСОБ ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ | 2015 |

|

RU2632046C1 |

Изобретение относится к отливке бетонных изделий посредством литейной циркуляционной системы. Согласно способу формовочные столы перемещают от одной рабочей станции к другой рабочей станции. Причем в указанной литейной циркуляционной системе на формовочном столе формируют и устанавливают множество литейных форм. При этом указанные литейные формы для отливаемых изделий распределяют между различными формовочными столами так, чтобы свести к минимуму различия в общей сложности формовочного стола среди формовочных столов. Причем указанную общую сложность формовочного стола определяют по общей сложности литейных форм на этом столе, а сложность литейной формы определяют, по меньшей мере, количеством элементов боковых стенок, используемых для получения литейной формы на формовочном столе, и количеством отверстий в литейной форме, а также необходимой арматурой. Техническим результатом является повышение эффективности работы литейной циркуляционной системы за счет ускорения процесса отливки бетонных изделий. 4 з.п. ф-лы, 4 ил.

1. Способ отливки бетонных изделий посредством литейной циркуляционной системы (1, 1'), при котором формовочные столы (31, 31', 31'') перемещают от одной рабочей станции к другой рабочей станции, причем в указанной литейной циркуляционной системе на формовочном столе формируют и устанавливают множество литейных форм, отличающийся тем, что указанные литейные формы для отливаемых изделий распределяют между различными формовочными столами (31, 31', 31'') так, чтобы свести к минимуму различия в общей сложности формовочного стола среди формовочных столов, причем указанную общую сложность формовочного стола определяют по общей сложности литейных форм на этом столе, а сложность литейной формы определяют, по меньшей мере, количеством элементов боковых стенок, используемых для получения литейной формы на формовочном столе (31, 31', 31''), и количеством отверстий в литейной форме, а также необходимой арматурой.

2. Способ по п. 1, при котором для определения сложности литейной формы и формовочного стола используют предварительно собранные данные о длительности операций на различных рабочих станциях в литейной циркуляционной системе (1, 1') для различных литейных форм и формовочных столов (31, 31', 31'').

3. Способ по одному из пп. 1 или 2, при котором количество литейных форм, приходящихся на один формовочный стол (31, 31', 31''), может быть различным для различных формовочных столов.

4. Способ по одному из пп. 1 или 2, при котором литейной циркуляционной системой (1, 1') управляют посредством автоматической системы управления, причем указанная автоматическая система управления определяет сложность литейной формы и распределяет литейные формы для отливаемых изделий между формовочными столами (31, 31', 31'').

5. Способ по п. 4, при котором указанная автоматическая система управления определяет сложность литейной формы на основании электронных эскизов отливаемого изделия.

| НАСТОЛЬНЫЙ СВЕТИЛЬНИК | 1991 |

|

RU2017047C1 |

| БЕТОННАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2103234C1 |

| DE 4037222 А1, 27.05.1992 | |||

| US 2014005821 А1, 02.01.2014 | |||

| CN 103128847 A, 05.06.2013. | |||

Авторы

Даты

2019-05-16—Публикация

2015-05-05—Подача