Изобретение относится к области металлургии, прежде всего к составу и технологии получения заготовок и деталей из материалов на основе алюминия, в том числе с использованием технологий селективного лазерного сплавления.

В настоящее время внедрение аддитивных технологий в производство открывает возможность использования сплавов и других порошковых материалов и композиций, не предназначенных для литья, а обладающих повышенными прочностными свойствами. Также аддитивные технологии позволяют получать сложную (в том числе недостижимую для обработки станками) и, одновременно, высокоточную (на уровне 100 мкм) структуру итогового изделия. Кроме того для создания новых изделий требуется применение материалов с повышенным комплексом механических свойств, так как существующие решения не могут конкурировать с деформируемыми сплавами. Таким образом, заявляемый в настоящем изобретении алюминиевый порошок для аддитивных технологий с улучшенными прочностными свойствами имеет обширное потенциальное применение.

В патенте WO 2016145397 A1 (опубл. 15.09.2016) компанией Alcoa защищена технология получения алюминиевого порошка из сплавов систем 2ххх, 3ххх, 4ххх, 5ххх, 6ххх, 7ххх и 8ххх. Кроме того, этой компанией патентуются составы нестандартных алюминиевых сплавов для аддитивного производства: Al, (3-12) мас. % Fe, (0,1-3) мас. % V; (0,1-3) мас. % Si; (1,0-6) мас. % Cu (Пат. WO 2016081348 А1 опубл. 26.05.2016). Данные материалы обладают хорошей работоспособностью в условиях высоких температур, однако уровень их механических характеристик недостаточный для использования в высоконагруженных частях.

Компания Hamilton Sundstrand Corporation предлагает технологию получения изделий и новый состав алюминиевого порошка, содержащий (90,15-95,80) мас. % алюминия, (3,00-4,50) мас. % кремния, (0,70-1,50) мас. % магния, (0,50-1,00) мас. % марганца, (0-0,50) мас. % железа, (0-0,10) мас. % меди, (0-0,50) мас. % титана, (0-0,20) мас. % бора, (0-1,50) мас. % никеля и (0-0,05) мас. % других легирующих элементов, в расчете на общую массу алюминиевого сплава (Пат. US 20170016094 А1 опубл. 19.01.2017). Тем не менее данный материал обладает пониженной технологичностью при изготовлении деталей методом селективного лазерного сплавления ввиду низкой концентрации кремния и как следствие высокой склонностью к образованию горячих трещин.

Компания Honeywell International Inc. предлагает способ аддитивного производства изделий методом селективного лазерного сплавления алюминиевого сплава, представленного формулой AlbalFeaSibXc, где X представляет собой по меньшей мере один элемент, из группы Mn, V, Cr, Мо, W, Nb и Та; «а» составляет от 2,0 до 7,5 ат %; «b» - от 0,5 до 3,0 ат. %; «с» находится в диапазоне от 0,05 до 3,5 ат. % (Пат. US 9267189 B2 опубл. 23.02.2016). материал обладает высокой прочностью, однако за счет использования интерметаллидов уровень пластичности крайне низок, что приводит к возникновению трещин при печати.

Компания Questek Innovations Llc заявила изобретение (WO 2017041006 А1 опубл. 09.03.2017), в котором предлагается технология и состав сплава для получения изделий аддитивными технологиями: сплав содержит (3-9)% цинка, (2-6)% магния, (0,5-2)% меди, (0-1)% циркония, (0-2)% иттрия, (0-2)% эрбия, (0-2)% иттербия, (0-2)% скандия, (0-2)% серебра и (0-2)% марганца.

Также перспективным представляется способ получения композиционных материалов на основе алюминиевых сплавов путем селективного лазерного сплавления. Компания Arconic Inc. предлагает технологию получения такого материала из сплавов систем 2ХХХ и 8ХХХ путем добавления 1-30 об. % керамических частиц TiB2 (Пат. US 20170120393 А1 опубл. 04.05.2017), а также алюминиевый сплав, включающий от 3 до 12 вес. % Fe, от 0,1 до 3 мас. % V, от 0,1 до 3 мас. % Si, от 1,0 до 6 мас. % Cu, от 1 до 30 об. % керамических частиц (Пат. WO 2017176532 А2 опубл. 12.10.2017).

Прототипом данного изобретения является патент (Пат. US 20160145722 А1 опубл. 25.05.2016), в котором предлагается алюминиевый сплав для аддитивных технологий, содержащий 97-99 масс. % Al и Si, 0,25-0,4 масс. % Cu и 0,15-1,35 масс. % комбинации по меньшей мере двух из следующих элементов: Mg, Ni и Ti.

Техническим результатом данного изобретения является возможность получения сплава на основе алюминия с повышенными механическими свойствами и порошка из него для производства изделий аддитивными технологиями, обладающих повышенной прочностью.

Технический результат достигается за счет того, что в сплаве на основе алюминия, содержащем кремний, магний, железо, медь и титан, новым является то, что он дополнительно содержит марганец, железо и титан при следующем соотношении компонентов, масс. %: Si 10,0-14,0; Mg 0,3-1,0; Cu 0,3-1,0; Mn 0,3-1,0; Ti 0,12-0,30; Fe 0,1-0,50; Al - остальное.

Технический результат достигается также за счет использования порошка из указанного алюминиевого сплава со средним размером частиц от 20 до 150 мкм, полученный распылением расплава и предназначенный для изготовления изделий аддитивной технологией.

Дополняют изобретение частные признаки его исполнения. Так, порошок имеет средний размер частиц до 63 мкм.

Описание чертежей.

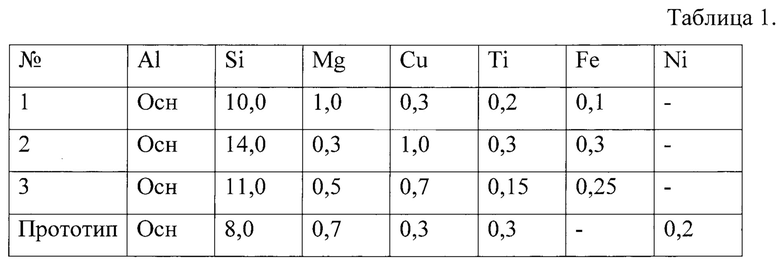

Фиг. 1 - Распределение частиц порошка по размерам после распыления.

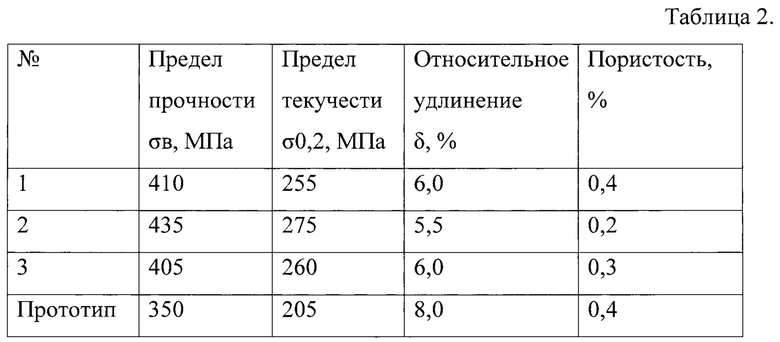

Фиг. 2 - Внешний вид порошка после распыления.

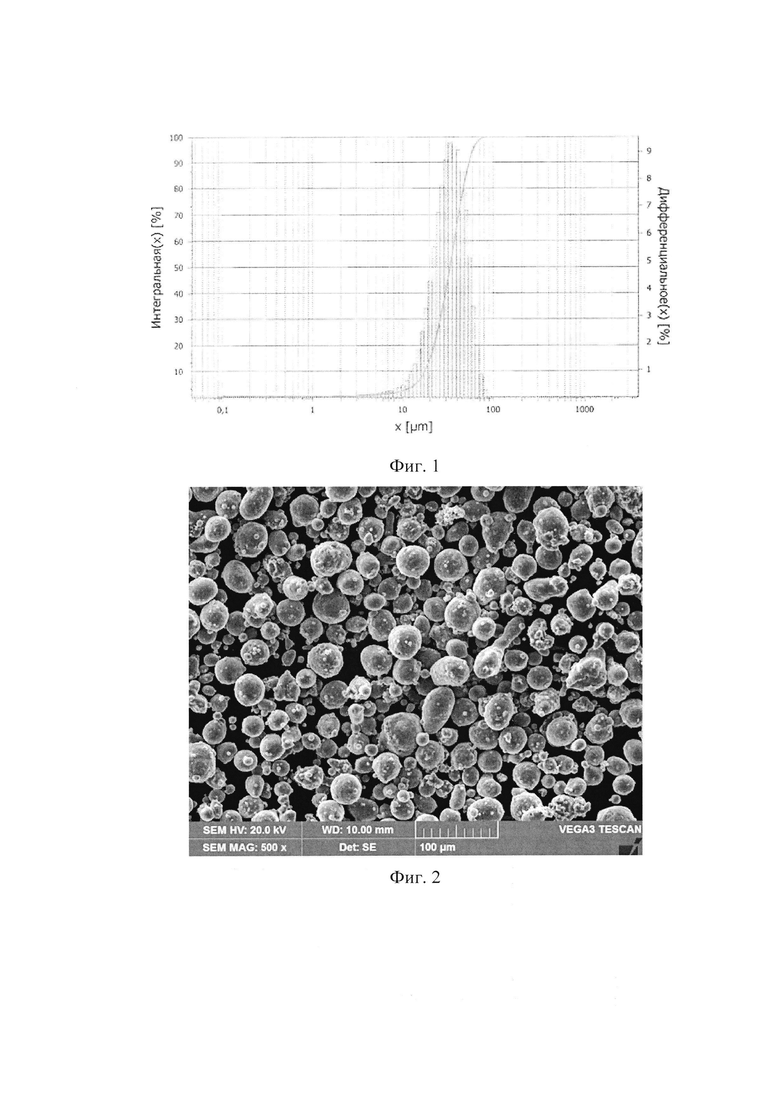

Фиг. 3 - Внешний вид рабочей поверхности принтера с нанесенным порошком.

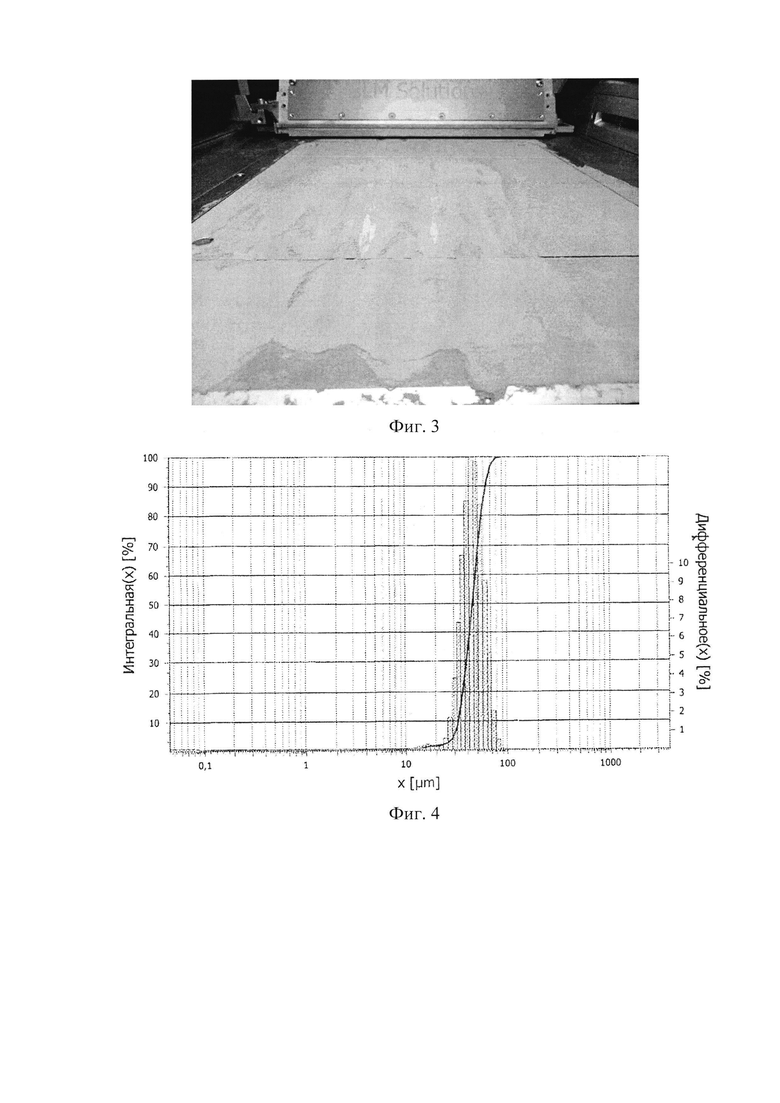

Фиг. 4 - Распределение частиц порошка по размерам после распыления и сепарации.

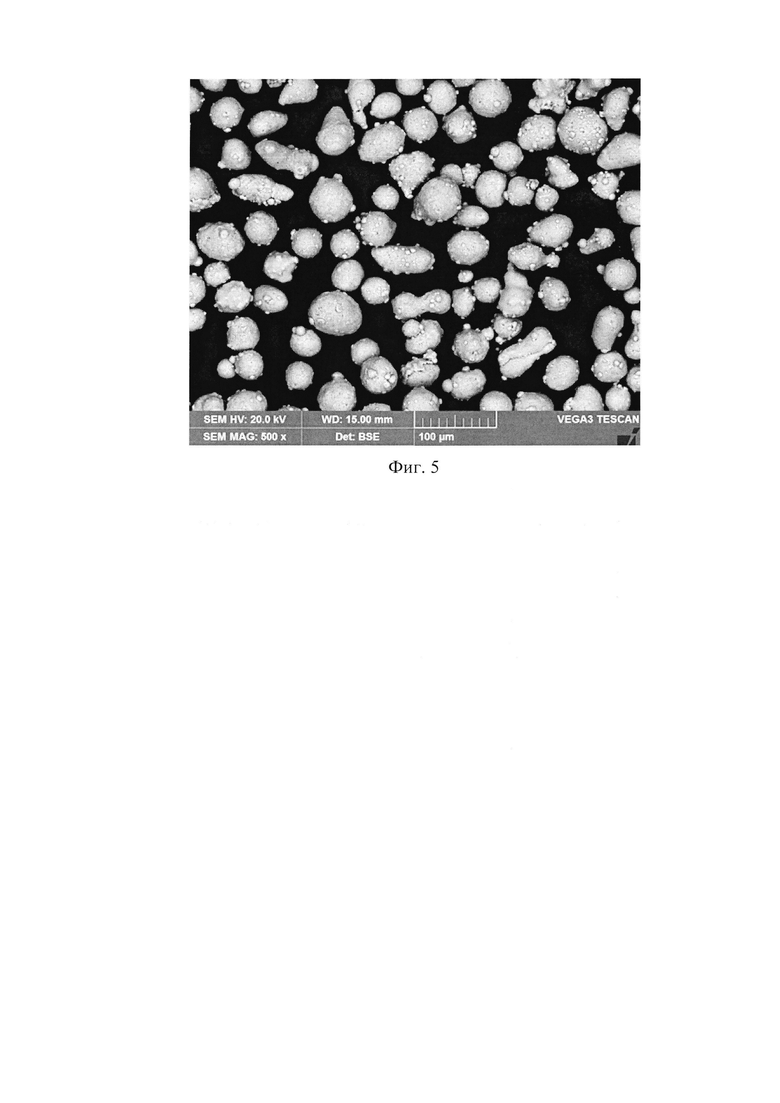

Фиг. 5 - Внешний вид порошка после распыления и сепарации.

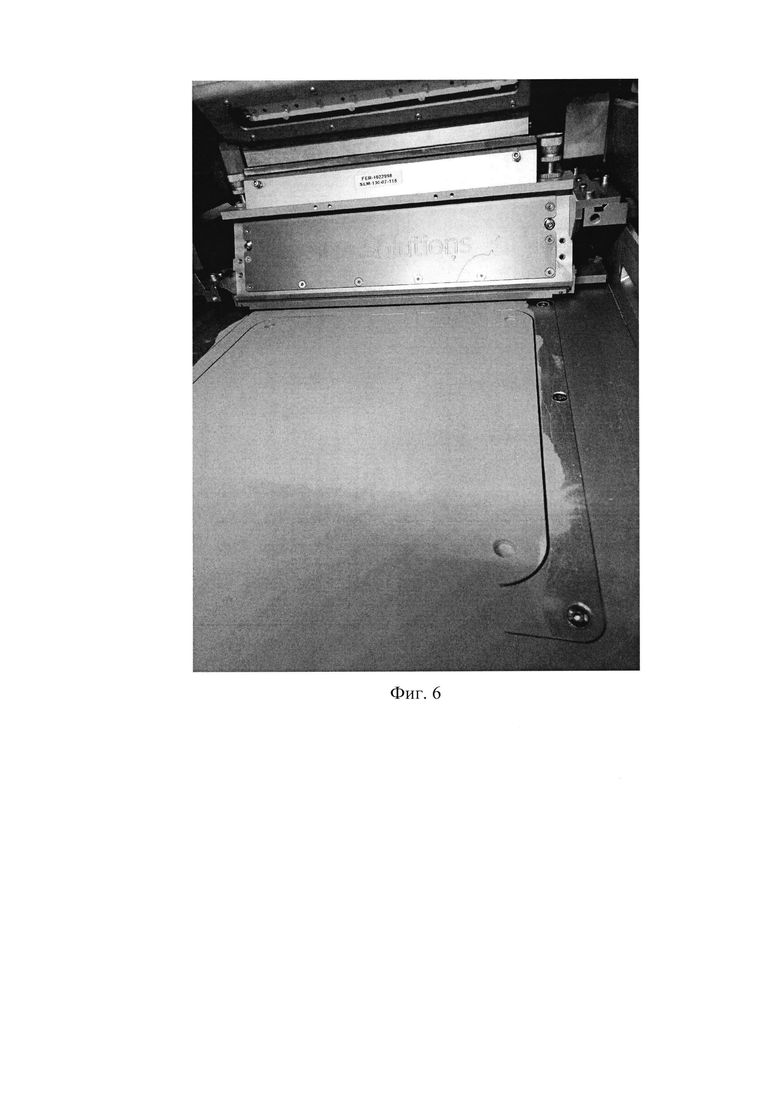

Фиг. 6 - Внешний вид рабочей поверхности принтера с нанесенным порошком и сепарации.

Осуществление изобретения.

Для решения поставленной задачи предлагается следующая технология: в расплав алюминия марки А85 при температуре 800°С вводится медь марки М0, после растворения меди вводят лигатуры Al-10%Fe, Al-10%Mn, затем вводят магний Мг90 и лигатуру Al-5%Ti. Плавку проводят в индукционной печи. После получения расплава его распыляют азотно-кислородной смесью с содержанием 1% кислорода в стальную бочку. Получаемый порошок имеет следующий фракционный состав 10-63 мкм. После получения порошок проходит сепарацию для отсева фракции менее 20 мкм.

Исследование внешнего вида порошка проводят с использованием растровой электронной микроскопии, фракционный состав определяют на лазерном анализаторе, текучесть определяют согласно ГОСТ 20899-98 на приборе Холла (воронка диаметром 5 мм). Определение насыпной плотности выполняется с помощью волюмометра в соответствии с методикой ГОСТ 19440-94 методом с использованием воронки.

Пример 1.

Алюминиевый порошок состава Al-10,3%Si-0,5%Mg-0,7%Cu-0,2%Ti-0,5%Mn, 0,3%Fe был получен следующим образом:

Для приготовления порошка использовались чистые металлы: алюминий, магний и медь и лигатуры Al-10%Fe, Al-10%Mn и Al-5%Ti. Плавку вели в графито-шамотных тиглях в индукционной печи. Распыление расплава осуществляли при температуре 750-800°С в стальную бочку азотно-кислородной смесью с содержанием 1% кислорода.

Гранулометрический состав порошка d50=33,4 мкм, (d90-d10)/d50=1,08 (Фиг. 1).

После получения порошок исследовали в растровом электронном микроскопе. На Фиг. 2 представлен внешний вид порошка. Как видно присутствуют частицы размером менее 20 мкм, которые частично налипают на более крупные, образуя агломераты. В результате порошок обладает очень низкой текучестью (порошок не течет через воронку диаметром 5 мм) и насыпной плотностью 1,11 г/см3. При засыпке в принтер порошок не удалось равномерно рассыпать и разровнять (Фиг. 3).

Пример 2.

Алюминиевый порошок состава Al-10,3%Si-0,5%Mg-0,7%Cu-0,2%Ti-0,5%Mn, 0,3%Fe был получен следующим образом:

Для приготовления порошка использовались чистые металлы: алюминий, магний и медь и лигатуры Al-10%Fe, Al-10%Mn и Al-5%Ti. Плавку вели в графито-шамотных тиглях в индукционной печи. Распыление расплава осуществляли при температуре 750-800°С в стальную бочку азотно-кислородной смесью с содержанием 1% кислорода. После получения порошок прошел сепарацию с отделением фракции менее 20 мкм.

Гранулометрический состав порошка d50=46 мкм, (d90-d10)/d50=0,63 (Фиг. 4).

После получения порошок исследовали в растровом электронном микроскопе. На Фиг. 5 представлен внешний вид порошка. Как видно частиц размером менее 20 мкм практически не наблюдается. В результате порошок обладает хорошей текучестью (порошок течет через воронку диаметром 5 мм за 18,5 с) и высокой насыпной плотностью 1,42 г/см3. При засыпке в принтер порошок однородно и равномерно распределяется по рабочей поверхности (Фиг. 6).

Пример 3

Алюминиевый порошок различных составов (табл. 1) был получен по технологии аналогично по примеру 2 и обработан с использованием технологии селективного лазерного сплавления с использованием 200 Вт лазера. В результате были изготовлены образцы для определения механических свойств при растяжении по ГОСТ 1497. Пористость определялась металлографическим методом на микрошлифах на не менее чем 10 полях при увеличении 100 крат. Результаты испытаний представлены в таблице 2.

Предлагаемый материал в виде порошка после его обработки методами селективного лазерного сплавления обладает повышенной на 25% прочностью при сохранении низкого содержания дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| Способ получения деталей из алюминиевого сплава системы Al-Mg-Sc технологией селективного лазерного сплавления | 2022 |

|

RU2782192C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| Композиционный углеродсодержащий алюминиевый порошковый материал для аддитивных технологий | 2021 |

|

RU2771718C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2018 |

|

RU2717441C1 |

Изобретение относится к области металлургии, прежде всего к составу и технологии получения заготовок и деталей из материалов на основе алюминия, в т.ч. с использованием технологий селективного лазерного сплавления. Сплав на основе алюминия содержит, мас. %: Si 10,0-14,0; Mg 0,3-1,0; Cu 0,3-1,0; Mn 0,3-1,0; Ti 0,12-0,30; Fe 0,1-0,50; Al - остальное. Порошок, полученный из указанного алюминиевого сплава распылением расплава, имеет средний размер частиц от 20 до 150 мкм и предназначен для изготовления изделий аддитивной технологией. Изобретение направлено на повышение механических свойств сплава и получение изделий из порошка аддитивной технологией с повышенной прочностью. 2 н. и 1.з.п. ф-лы, 6 ил., 2 табл., 3 пр.

1. Сплав на основе алюминия, содержащий кремний, магний, железо, медь и титан, отличающийся тем, что он дополнительно содержит марганец, железо и титан при следующем соотношении компонентов, мас. %:

Si 10,0-14,0;

Mg 0,3-1,0;

Cu 0,3-1,0;

Mn 0,3-1,0;

Ti 0,12-0,30;

Fe 0,1-0,50;

Al – остальное.

2. Порошок из алюминиевого сплава по п. 1, характеризующийся тем, что он имеет средний размер частиц от 20 до 150 мкм, получен распылением расплава и предназначен для изготовления изделий аддитивной технологией.

3. Порошок по п. 2, отличающийся тем, что он имеет средний размер частиц до 63 мкм.

| US 20160145722 A1, 26.05.2016 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2333992C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТГЕЛЬМИНТНОГО СРЕДСТВА "ПИПРЕМ" | 1991 |

|

RU2070036C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| JP 0060131944 A, 13.07.1985. | |||

Авторы

Даты

2019-05-17—Публикация

2017-12-28—Подача