Изобретение относится к аддитивным технологиям (технология Selective laser melting, SLM, селективное лазерное сплавление, СЛС), а именно к изготовлению деталей из алюминиевых сплавов, и может использоваться для производства деталей и узлов авиационных и ракетно-космических систем.

Известен алюминиевый материал для аддитивных технологий (патент РФ №2688039, МПК С22С 21/02, опубл. 17.05.2019), относящееся к области металлургии, прежде всего к составу и технологии получения заготовок и деталей из материалов на основе алюминия, в т.ч. с использованием технологий селективного лазерного сплавления. Сплав на основе алюминия содержит, мас. %: Si 10,0-14,0; Mg 0,3-1,0; Cu 0,3-1,0; Мn 0,3-1,0; Ti 0,12-0,30; Fe 0,1-0,50; Al - остальное. Порошок, полученный из указанного алюминиевого сплава распылением расплава, имеет средний размер частиц от 20 до 150 мкм и предназначен для изготовления изделий аддитивной технологией.

Недостатком данного изобретения является большой диапазон распределения гранулометрического состава порошкового материала. Толщина слоя в технологии SLM составляет от 20 до 100 мкм (Tomasz Kurzynowski, Edward Chlebus, Bogumila Kuznicka, and Jacek Reiner "Parameters in selective laser melting for processing metallic powders", Proc. SPIE 8239, High Power Laser Materials Processing: Lasers, Beam Delivery, Diagnostics, and Applications, 823914 (6 February 2012) и патент WO2013179017A1), и наличие более крупной фракции может привести к образованию дефектного слоя. Металлический порошок используемый в технологии СЛС также должен быть сферичным.

Известно изобретение (международная заявка WO 2013179017А1, МПК B22F 3/105, В29С 67/00, С22С 1/04, С22С 21/00), в котором предлагается изготавливать металлические изделия с использованием технологий аддитивного производства. Патент включает в себя способ изготовления изделия, включающий селективное плавление и/или спекание порошка на основе алюминия с содержанием висмута. В патенте представлены значения основных технологических параметров применяемых при изготовлении изделий.

Недостатком данного изобретения является использование низкой скорости сканирования и мощности лазерного излучения, что приводит к росту материальных и временных затрат при изготовлении изделий из алюминиевых сплавов.

Технический результат - получение функциональных деталей технологией селективного лазерного сплавления, высокие механические характеристики деталей достигаемые за счет применения оптимальных технологических параметров обработки, высокая плотность деталей за счет применения оптимальных технологических параметров обработки, высокая производительность процесса за счет применения высокой скорости сканирования, низкий уровень остаточных напряжений, и как следствие, высокая точность размеров и расположения поверхностей, существенное повышение коэффициента использования материала (КИМ).

Технический результат достигается за счет того, что изготовление деталей технологией селективного лазерного сплавления проводят при оптимальных технологических параметрах, а именно мощность лазерного излучения от 330 до 350 Вт, скорость сканирования от 900 до 930 мм/с, толщина слоя 50 мкм и шаг сканирования 0,19 мм.

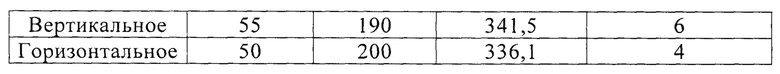

Технический результат достигается за счет того, что при применении оптимальных технологических параметров изготовления деталей технологией селективного лазерного сплавления достигается высокая плотность материала за счет подвода оптимального количества энергии. Так, например, при использовании не оптимальных технологических параметров (низкой мощности лазерного излучения совместно с высокой скоростью сканирования) не будет подводиться достаточной энергии для полного расплавления порошка что не позволяют получить хорошей зоны перекрытия между слоями и соседними векторами сканирования. При использовании режимов с высокой мощностью лазерного излучения и низкой скоростью сканирования, на материал будет подаваться избыточное количество теплоты, и плавление материала будет происходить в режиме, который называется «замочной скважиной». При этом режиме лазерный луч локально создает температуру достаточную для испарения материала, что приводит к возникновению высокой пористости материала и, как следствие, к его низким механическим свойствам.

Изобретение поясняется следующими чертежами.

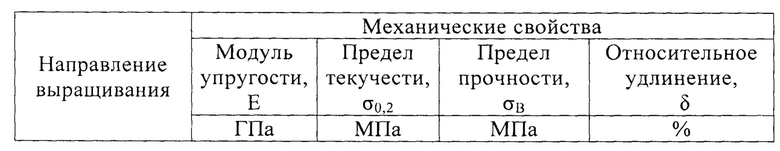

На фиг. 1 изображен график распределения гранулометрического состава порошкового материала.

На фиг. 2 изображено образование зоны перекрытия между векторами сканирования.

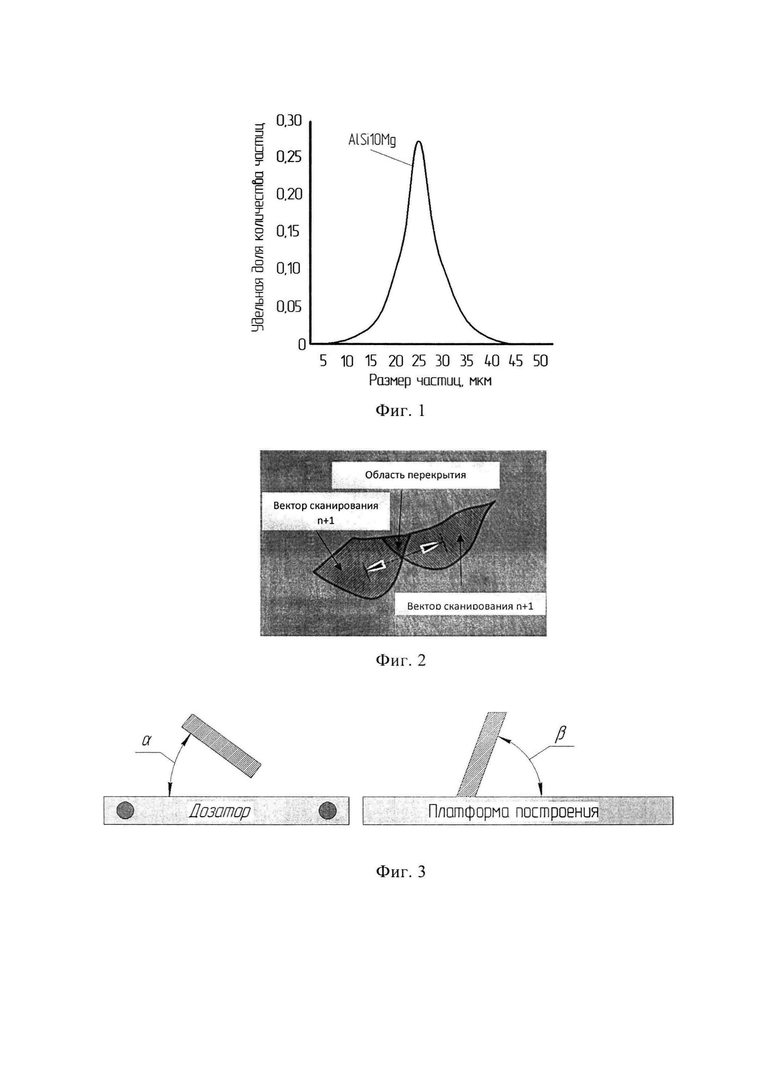

На фиг. 3 изображены углы расположения образцов относительно платформы построения и дозатора.

Предлагаемый способ отличается от известных тем, что изготовление деталей производят послойно из металлического порошка гранулометрического состава. Используемый сплав на основе алюминия содержит, мас. %: Si 11,8; Mg 0,43; Al - остальное. Изготовление деталей технологией селективного лазерного сплавления происходит при следующих технологических параметрах: мощность лазерного излучения от 330 до 350 Вт, скорость сканирования от 900 до 930 мм/с, толщина слоя 50 мкм и шаг сканирования 0,19 мм.

Использование в технологии селективного лазерного сплавления указанных технологических режимов позволяют полностью сплавлять металлический порошок алюминиевого сплава, создавая зону перекрытия между векторами сканирования на уровне 40...50%, что положительно сказывается на механических свойствах материала.

Предлагаемым способом были изготовлены полномасштабные цилиндрические образцы для испытания на одноосное растяжение.

Для осуществления изобретения образцы изготавливались из порошка алюминиевого сплава AlSi10Mg производства ОК РУСАЛ фракцией до 50 мкм. Изготовление деталей технологией селективного лазерного сплавления осуществлялось при мощности лазерного излучения 350 Вт, скорости сканирования 930 мм/с, толщине слоя 50 мкм и шаге сканирования 0,19 мм. Процесс изготовления деталей технологией селективного лазерного сплавления происходил внутри герметичной камеры в среде защитного газа. Также осуществляется предварительный нагрев платформы построения до температуры 180°С.

Часть образцов была расположена горизонтально под углом α=90° относительно дозатора (фигура 3). Часть образцов при изготовлении была расположена вертикально под углом β=90° к платформе построения.

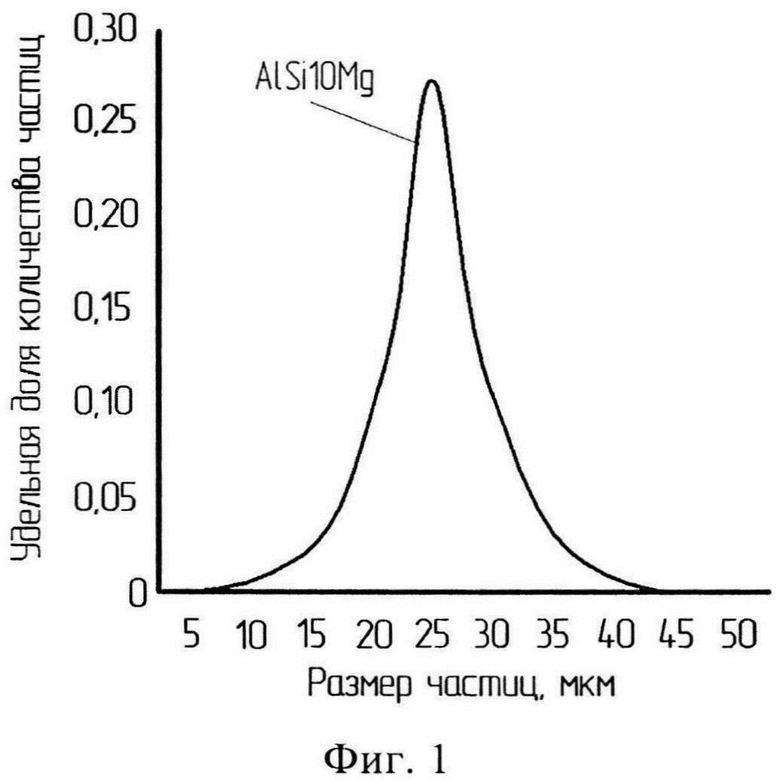

Результаты испытаний механических свойств образцов, изготовленных предлагаемым способом, представлены в таблице 1.

Таблица 1 - Механические свойства образцов, изготовленных технологией селективного лазерного сплавления из порошка алюминиевого сплава AlSi10Mg

Контроль плотности изготовленных образцов осуществлялся путем проведения томографического контроля. По результатам исследований, объем пустот составил менее 0,000451% от объема образцов.

Таким образом, предлагаемый способ позволяет изготавливать функциональные детали с достаточным уровнем механических свойств, высокой плотностью и низким КИМ.

В результате этого, применение предлагаемого способа изготовления для элементов гидросистем, теплообменников и корпусных деталей авиационной радиотехнической аппаратуры позволит повысить КИМ, снизить затраты на изготовление технологической оснастки, сократить время изготовления подобных деталей в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из алюминиевого сплава системы Al-Mg-Sc технологией селективного лазерного сплавления | 2022 |

|

RU2782192C1 |

| Способ получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2023 |

|

RU2824508C1 |

| Способ обработки импульсным магнитным полем изделий, полученных аддитивной технологией | 2023 |

|

RU2822531C1 |

| Способ получения деталей из жаропрочного сплава ХН50ВМТЮБ технологией селективного лазерного сплавления | 2023 |

|

RU2824784C2 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Сплав на основе алюминия | 2017 |

|

RU2661525C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2018 |

|

RU2717441C1 |

| Способ получения деталей из конструкционной стали 38Х2МЮА технологией селективного лазерного сплавления | 2023 |

|

RU2812102C1 |

Изобретение относится к способу изготовления деталей из алюминиевых сплавов и может использоваться для производства деталей и узлов авиационных и ракетно-космических систем. Изготовление деталей технологией селективного лазерного сплавления выполняют при следующих технологических параметрах: мощность лазерного излучения от 330 до 350 Вт, скорость сканирования от 900 до 930 мм/с, толщина слоя 50 мкм и шаг сканирования 0,19 мм. Технический результат - получение деталей с низкой пористостью, с высокими механическими свойствами и низким уровнем остаточных напряжений. 3 ил., 1 табл.

Способ получения деталей из алюминиевых сплавов, включающий селективное лазерное сплавление с использованием металлического порошка, отличающийся тем, что селективное лазерное сплавление выполняют слоями с толщиной слоя 50 мкм , мощностью лазерного излучения от 330 до 350 Вт, скоростью сканирования от 900 до 930 мм/с и шагом сканирования 0,19 мм.

| WO 2013179017 A1, 05.12.2013 | |||

| Способ аддитивной обработки деталей из сплавов системы Al-Si | 2016 |

|

RU2620841C1 |

| RU 2015131829 A, 10.03.2017 | |||

| АЛЮМИНИЕВЫЙ СПЛАВ | 2012 |

|

RU2596509C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2440221C1 |

| US20180272471A1, 27.09.2018 | |||

| US 20160332253 A1, 17.11.2016. | |||

Авторы

Даты

2020-07-29—Публикация

2019-09-30—Подача