Изобретение относится к пищевой промышленности, в частности к хлебопекарной отрасли, где вдобавок к тепловой обработке, использован новый электрофизический метод обработки пищевых продуктов ультразвуковом в пульсирующем режиме.

Известные способы охлаждения хлебобулочных изделий конвективным потоком воздуха с температурой 0°С оказались неэффективны из-за значительной продолжительности процесса. Об этом свидетельствуют наши расчеты полей температур в изделии при его конвективном охлаждении. Из них следует, что при конечной разности температур изделия и воздуха, равной 2°С, продолжительность охлаждения составляет 1-3,5 ч. Длительный процесс охлаждения приводит к нежелательным явлениям - усушке продукта, увеличению его кислотности, развитию вредных бактерий, потере прочности корочки и др.

Известен охладитель хлеба ВО-1 и ему подобные (Охладитель хлеба https://bac-forum.ru/board/350-vo-l-ohladitel-hleba.html) [1], резко снижающий время его охлаждения и повышающий качество.

Охладитель состоит из вакуумного насоса для создания отрицательного давления, прибора осаждения влаги, объединяющий камеру и насос, средствами магистрали, фиксирующие элементы, арматура и запорные механизмы. Электроприборы учета, контроля, управления. Составные части закреплены на основании (раме) и камере, а так же внешнем корпусе.

Работа этого охладителя осуществляется следующим образом: выпеченный хлеб укладывается вовнутрь охладителя, запускается программа, в охладителе создается отрицательное давление, в хлебе происходят процессы кипения, испарения, отвода влаги и тепла. Данные процессы позволяют хлебу при его помещении внутрь охладителя после предварительной выпечки допечься, что позволяет сократить время выпечки на 25-30%. Время охлаждения готовых изделий с 95°С до 30°С составляет 5 минут. При этом, охладитель хлеба ВО-1 имеет существенные недостатки: стоимость устройства составляет 5 млн. рублей; усушка готовых хлебобулочных изделий составляет 6,8%, (Инструкция охладителя хлеба ВО-1) [2] затраты электроэнергии высоки из-за необходимости создания высокого вакуума 0,05-0,1 ати.

Технической задачей изобретения является снижение затрат на создание вакуума и времени охлаждения при снижении потерь на усушку, расходов на энергоресурсы и повышение качественных характеристик хлебобулочных изделий за счет использования звукокапиллярных эффектов.

Суть изобретения заключается в интенсификации объемного процесса охлаждения хлебобулочных изделий путем совместного применения эффектов низкого вакуума и мощного ультразвука в пульсирующем режиме, позволяющего в 2-3 раза снизить затраты на создание вакуума в охлаждающей камере и более полно использовать ультразвуковой капиллярный эффект с мгновенным испарительным процессом выходящей на поверхность изделия влагой.

Техническая задача реализуется за счет того, что устройство для интенсификации охлаждения хлебобулочных изделий отличается тем, что обработка хлеба осуществляется в герметизированной камере охлаждения с воздухорегулирующей системой, пароконвектомата, которая связана с вакууммирующим компрессором, создающем отрицательное давление вакуума 0,5 ати, а также в дверку жестко встроен ультразвуковой излучатель, подающий в камеру охлаждения ультразвуковые волны в пульсирующем режиме.

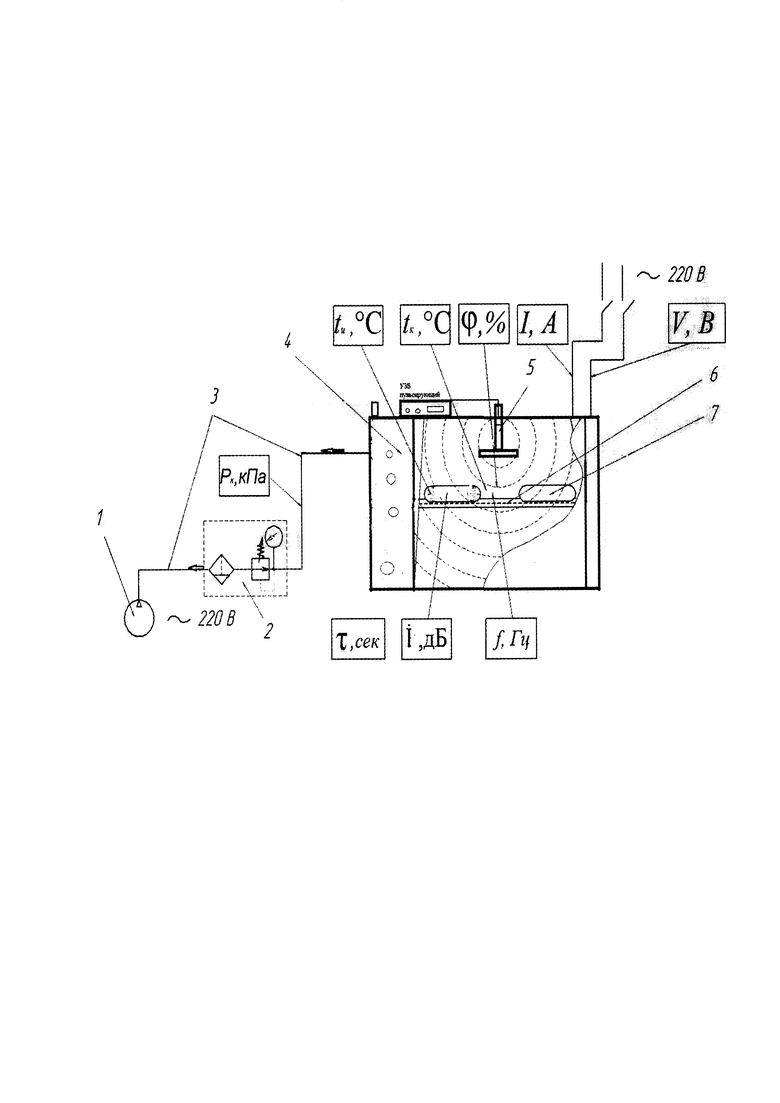

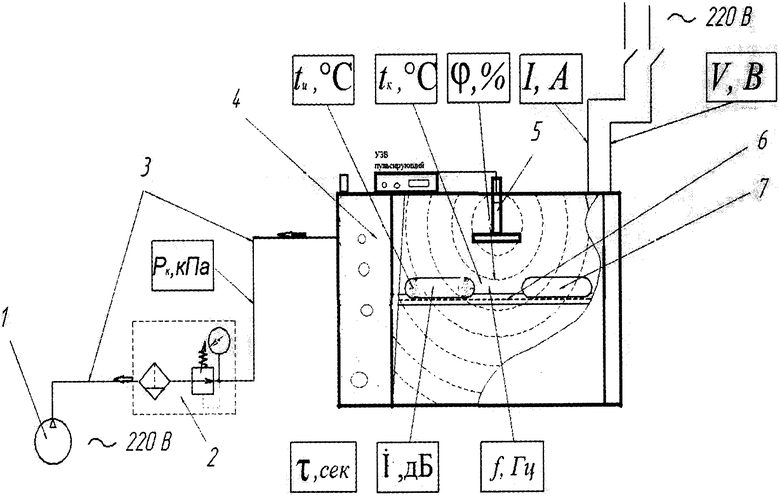

На фиг. 1 представлена схема устройства для интенсификации охлаждения хлебобулочных изделий, где изображено: поз. 1 - вакууммирующий компрессор; поз. 2 - воздухорегулирующая система; поз. 3 - вакуумирующие воздуховоды; поз. 4 - щит управления; поз. 5 - генератор пульсирующего УЗВ с ультразвуковым излучателем и программным блоком управления всей установки; поз. 6 - камера охлаждения; поз. 7 - охлаждаемое изделие.

Устройство для интенсификации охлаждения хлебобулочных изделий содержит общую для всех функциональных узлов автоматизированную систему управления, камеру охлаждения с теплоизолированным корпусом, вакууммирующий компрессор 4, преимущественно, расположенный на крыше комплексной установки, воздухораспределительную систему, подключенную к каналам приточного и вытяжного воздуха и системе воздуховодов, расположенных в камере охлаждения, а также ультразвуковой генератор с ультразвуковым излучателем.

Камера охлаждения содержит дверь загрузки-выгрузки. Внутри теплоизолированного корпуса камеры охлаждения расположены решетки-полки для охлаждаемых хлебобулочных изделий. Решетки-полки изготовлены из пруткового материала - это обеспечивает равномерный доступ разреженного воздуха и ультразвука к горячим хлебобулочным изделиям.

При откачивании паров, из охлаждающей камеры, вакуумированием изменяется равновесие между фактическим давлением и давлением их насыщенных паров. Интенсивное испарение влаги, тем более в присутствии ультразвука, который ее интенсивно выдавливает на поверхность изделия, сопровождается отбором тепла от материала и вызывает его охлаждение. В отсутствии теплопритоков извне испарение и кипение жидкости приводит к одновременному охлаждению каждой частицы материала до температуры насыщенных паров воды, соответствующей давлению в камере. Так как паропроницаемость материалов считается высокой, то в них не возникают заметных градиентов давления и соответствующих им градиентов равновесной температуры.

При использовании вакуумно-ультразвукового охлаждения повышается объем продукта, пористость изделия равномерная, исключается появление микротрещин на корочке хлебобулочных изделий. При этом вкусовые и ароматические свойства изделий не ухудшаются. Более продолжительный срок хранения изделий обуславливается тем, что при вакуумном охлаждении происходит резкое снижение температуры. Известно, что максимальное развитие плесневых грибов и прочих микроорганизмов происходит при t от 25 до 70°С.При обычном охлаждении хлебобулочных изделий довольно продолжительное время находится в этой температурной среде (от 1 ч до 6 ч).

При вакуумно-ультразвуковом охлаждении развитие микроорганизмов сводится к минимуму, и изделия остаются долгое время свежими.

Задача интенсификации охлаждения вдобавок к вакууму решается с помощью применения в камерах шкафов ультразвуковых генераторов мощностью 10 кВт/см2. В таком поле развиваются значительные акустические течения. Поэтому воздействие ультразвука на среду порождает более специфические эффекты. Даже при минимизации кавитации возникают звукокапиллярный эффект, диспергирование, эмульгирование, дегазация, обеззараживание, локальный нагрев и многие другие (Патент РФ 2496319. Патента RU 2636759.) [3, 4].

При откачке воздуха и водяных паров, поступающих в камеру от охлаждаемых продуктов, внутри влажного пористого продукта создаются условия для изоэнтропного объемного испарения и кипения жидкости. В отсутствии теплопритоков извне испарение и кипение жидкости приводит к одновременному охлаждению каждой частицы продукта до температуры насыщенных паров воды. Поэтому охлаждение под частичным вакуумом и в присутствии пульсирующего ультразвука хлебобулочных изделий существенно ускоряет их охлаждение.

Оказываемое воздействие ультразвуковых волн на физические и химические процессы, протекающие в пульсирующей охлаждаемой выпечке, позволяет улучшить качество готового продукта, увеличить сроки хранения, сократить энергозатраты и создать продукты с новыми потребительскими свойствами. При этом важно, резкое снижение образующихся канцерогенных веществ при охлаждении, несмотря на повышенную в 2-2,5 раза мощность пульсирующего ультразвука при охлаждении (2). Ведь УЗВ работает на заявленной мощности всего около 10% времени малыми временными отрезками, за которое не наблюдается перегрев органических веществ и не идет разложение их на перекиси и другие вредные вещества (Исследование работы электронного генератора ультразвукового технологического аппарата в импульсном режиме [Текст] / В.Н. Хмелев, Р.В. Барсуков, Г.В. Леонов, Е.В. Ильченко. Ползуновский вестник №2, 2014.) [5].

Мякиш подвергается микроколебаниям на глубину до десятка сантиметров (при мощности ультразвука 2 Вт/см2), что способствует интенсивной отдаче тепла и равномерному распространению его внутри изделий в момент прерывания ультразвука. При этом частицы муки в тесте получают ускорения до 2 -4 q.

В этом случае, если температура корки хлеба при помещении его после выпечки в камеру охлаждения составляет около 180°С, мякиша 97…98°С, то температура хлеба во всем объеме быстро снижается и приближается к температуре окружающей в камере среды уже через 3...4 минуты. Под действием вакуума, градиента влажности и капиллярного эффекта ультразвука происходит более быстрое перемещение влаги из внутренних слоев к поверхности хлеба. Влажность корки после выпечки быстро увеличивается, достигая значения равновесной влажности для остывшего хлеба (12-14%)(Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности - Барнаул: АлтГТУ, 2007. - 416 с. Малахов Л.Н., Дьяченко С.В. Совершенствование основного технологического оборудования мини-пекарен. - М.: Пищевая пром-сть. - 2000. - №3. - С. 60-61.) [6, 7].

Экспериментально доказано, что при комбинированном воздействии вакуума и ультразвука получаем исключительно плотную и очень тонкую корочку, препятствующую потерям паров мякиша, определяющих в значительной степени аромат и вкус готового хлеба.

Передвижение одной волны возмущения способствует созданию вакуума у поверхности, и подсосу новых порций воздуха-теплоносителя. Мякиш при этом охлаждается быстрее и равномернее, так как при озвучивании ультразвук многократно отражается от стен камеры и изделий, и проникает во все трещины и раковины заготовки, снижая термическое сопротивление тепло- и массопереносу. При этом важную роль играет звукокапиллярный эффект, увеличивая массообмен с паровой средой аппарата.

Применение ультразвуковой генератор мощностью 300 Вт, промышленной частотой 22 кГц в пульсирующем режиме при созданном в камере охлаждения отрицательном давлении вакуума 0,5 ати в 2-3 раза менее энергозатратно.

Проведение экспериментальные исследования подтвердили теоретические предположения. В результате экспериментов получены следующие результаты: достигнуты минимальные потери массы влаги при охлаждении хлеба при остывании в небольшом вакууме и в поле пульсирующего ультразвука (вместо 6,3% - 4,7%); полная адаптация к сложным условиям эксплуатации и удобство технического обслуживания оборудования, надежность всех узлов и автоматики, современный дизайн позволяют обеспечить индивидуальный подход к процессу выработки быстро охлажденной выпечки высокого класса.

Большой особенностью предложенного устройства для охлаждения хлебобулочных изделий является снижение требований к прочности корпуса камеры и мощности вакуумного компрессора.

Таким образом, устройство для интенсификации охлаждения хлебобулочных изделий является новым и позволяет осуществить снижение затрат на создание вакуума и времени охлаждения при снижении потерь на усушку, расходов на энергоресурсы и повышение качественных характеристик хлебобулочных изделий за счет использования звукокапиллярных эффектов. Предложенное устройство может быть использовано при производстве хлеба в полевых условиях.

Список использованных источников

1. Охладитель хлеба https://bac-forum.ru/board/3 50-vo-1 -ohladitel-hleba.html.

2. Инструкция охладителя хлеба ВО-1.

3. Патент РФ 2496319. Способ и устройство для интенсификации производства хлебобулочных изделий. Антуфьев В.Т. Иванова М.А.

4. Патента RU 2636759 Способ производства мелкоштучных хлебобулочных изделий. Романчиков С.А., Безгин М.В.

5. Исследование работы электронного генератора ультразвукового технологического аппарата в импульсном режиме [Текст] / В.Н. Хмелев, Р.В. Барсуков, Г.В. Леонов, Е.В. Ильченко. Ползуновский вестник №2, 2014.

6. Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности [Текст] / В.Н. Хмелев [и др.]. - Барнаул: АлтГТУ, 2007. - 416 с.

7. Малахов Л.Н., Дьяченко СВ. Совершенствование основного технологического оборудования мини-пекарен. - М.: Пищевая пром-сть. - 2 000. - №3. - С. 60-61.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2688361C1 |

| ШКАФ ДЛЯ ОХЛАЖДЕНИЯ ХЛЕБА В ПОЛЕВЫХ УСЛОВИЯХ | 2018 |

|

RU2693746C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛКОШТУЧНЫХ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2636759C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ЗАПЕКАНИЯ МЯСНЫХ И РЫБНЫХ БЛЮД | 2017 |

|

RU2641709C1 |

| СПОСОБ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2649341C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| СПОСОБ УСКОРЕННОЙ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ С ДОБАВКАМИ | 2017 |

|

RU2630455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕСТА ДЛЯ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ ПШЕНИЧНОЙ МУКИ | 2006 |

|

RU2326537C1 |

| Способ производства хлебобулочных изделий из замороженных полуфабрикатов высокой степени готовности | 2023 |

|

RU2817147C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОПАРЫ | 2005 |

|

RU2293466C2 |

Устройство включает герметизированную камеру охлаждения с воздухорегулирующей системой пароконвектомата, которая связана с вакуумирующим компрессором, создающим отрицательное давление вакуума 0,5 атм. В дверку жестко встроен ультразвуковой излучатель, подающий в камеру охлаждения ультразвуковые волны в пульсирующем режиме. Устройство обеспечивает сокращение времени охлаждения при снижении потерь на усушку. 1 ил.

Устройство для интенсификации охлаждения хлебобулочных изделий, отличающееся тем, что обработка хлеба осуществляется в герметизированной камере охлаждения с воздухорегулирующей системой пароконвектомата, которая связана с вакуумирующим компрессором, создающим отрицательное давление вакуума 0,5 атм, при этом в дверку жестко встроен ультразвуковой излучатель, подающий в камеру охлаждения ультразвуковые волны в пульсирующем режиме.

| Установка для производства хлебобулочных изделий | 1987 |

|

SU1496742A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ВЫСОКОЙ СТЕПЕНИ ГОТОВНОСТИ | 2003 |

|

RU2253242C1 |

Авторы

Даты

2019-05-21—Публикация

2018-07-17—Подача