Изобретение относится к созданию нанокомпозиционных микропористых цианат-эфирных пластиков. Более конкретно изобретение относится к созданию микропористого цианат-эфирного пластика без использования при его создании микросфер, газа или растворителей. Еще более конкретно изобретение относится к созданию микропористого пластика или стеклопластика с армированными микропорами на основе нанокомпозиционного цианат-эфирного связующего для применения в качестве одного из компонентов многослойного радиопоглощающего материала (сэндвич-структуры) или в качестве самостоятельного радиопоглощающего материала или покрытия.

Известен способ получения пористого материала, включающий отверждение измельченного порошка композиционного связующего в необходимой для изготовления пресс-форме, что обеспечивает получение продукта с заданной пористостью и свойствами, в частности, с низким поглощением влаги, а также изоляционными свойствами, в том числе для электротехнических применений, определяемых чрезвычайно низким значением угла потерь пористых тел в зависимости от подбора условий осуществления способа (GB 783324 А, опубл. 18.09.1957). Отличием этого способа от заявляемого является принцип получения пор: в указанном способе поры формируются под действием газа.

Из документа JP 3244652 В2, опубл. 07.01.2002 известен способ получения пористых полимерных материалов с армированными порами из нанокомпозиционного связующего, включающий этап, на котором получают нанокомпозиционное связующее. Данный способ является наиболее близким. Отличием данного изобретения от известного является то, что на втором этапе получают порошок из нанокомпозиционного связующего с помощью криомельницы или шаровой мельницы, а на третьем этапе проводят отверждение порошка в необходимой для изготовления изделия пресс-форме, а также безрастворная технология на всех этапах.

Известно использование шаровой мельницы из SU 910659 А1, опубл. 07.03.1982 (Д5, 2 с.), для получения порошка полиакриламида. Известен способ измельчения с помощью криомельницы из RU 2389738 С2, опубл. 20.05.2010 (Д4, 35 с.), для получения порошка ПЭТФ смолы.

Выбор наноматериала

Наноматериал для получения нанокомпозиционного микропористого связующего может быть выбран из широкого спектра наноматериалов: одностенные углеродные нанотрубки, многостенные углеродные нанотрубки, графен, фосфорен, фуллерены, монтмореллонит, наноалмазы, наночастицы цветных металлов, нановолокна, нанотрубки из нитрида бора и т.д. При этом для достижения необходимых для материала диэлектрических свойств на определенных частотах, его свойства могут задаваться подбором нескольких различных типов наноматериалов, которые в совокупности будут определять его электрические, теплофизические свойства и, как следствие, профиль частотного спектра.

Выбор связующего

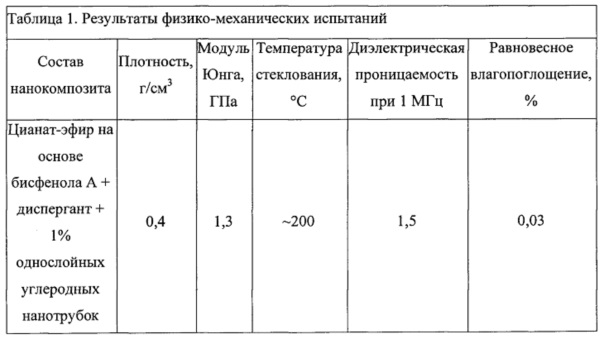

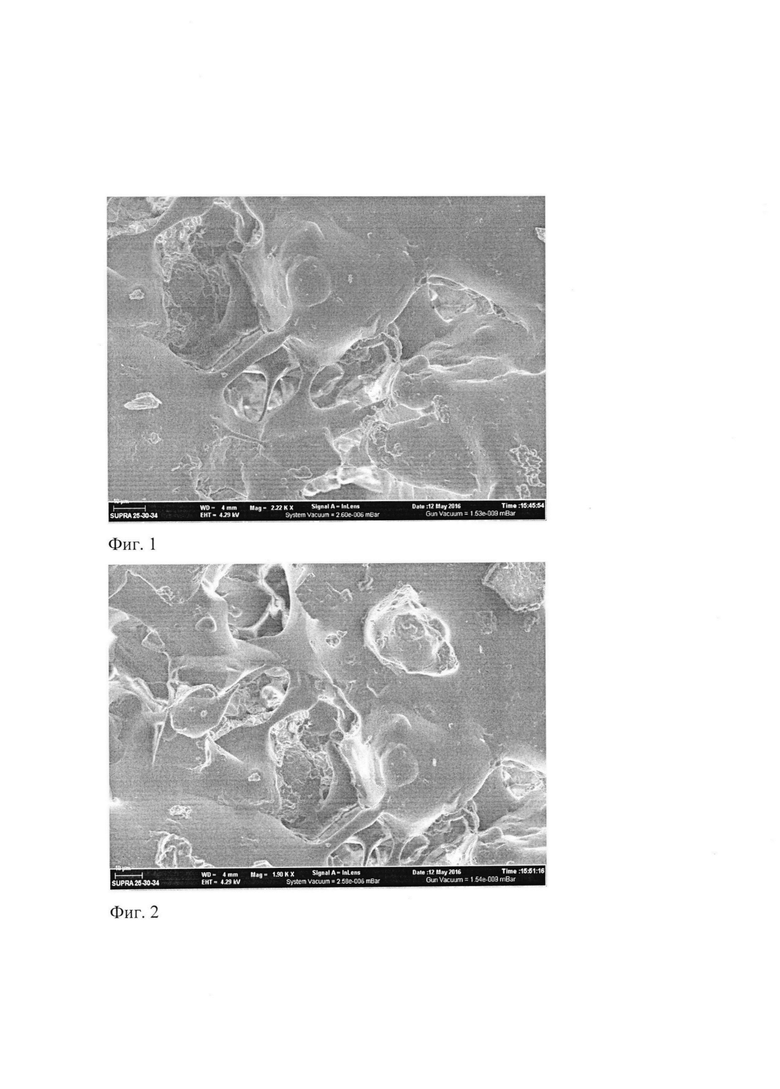

Связующее подбирается таким образом, чтобы поры внутри микропористого пластика имели армирующий элемент с галтелей (см. фиг. 1 и фиг. 2), при этом, состав самого связующего может быть многокомпонентным и изготовлен на основе цианат-эфира, эпоксида, полиимида, бензоксазина, фталонитрила, бисмалеимида, фенол-формальдегида, новолака, амида, акрилата, полиэфирэфиркетона или их сочетании. В зависимости от подбора компонентов связующего возможна регуляция профиля частотного спектра мнимой и действительной частей диэлектрической проницаемости и проводимости микропористого пластика на необходимых частотах и оптимизация его физико-механических свойств, в том числе термического расширения, светопоглощения, светоотражения и влагопоглощения. Используя связующие с различной диэлектрической проницаемостью и проводимостью, возможно создать олигомер или пластик с несколькими взаимопроникающими полимерными сетками, которые при этом не будут ковалентно связаны, например, для получения определенных радиопоглощающих свойств нанокомпозиционного пластика.

Выбор дисперганта

Для пердотвращения седементации наноматериала и его прочной связи с матрицей связующего используется диспергант таким образом, чтобы не только предотвратить охрупчевание отвержденного нанокомпозиционного пластика на высоких концентрациях наноматериала, но и улучшить его физико-механические свойства. Например, диспергант может быть на основе полиимида с привитыми к нему цепочками бисфенола а акрилата (см. патент US 20130035419 A1)

Выбор способа диспергирования

Для того чтобы получить однородную дисперсию наноматериала и дисперганта в связующем необходимо тщательное их диспергирование с помощью одного или нескольких из следующих способов: ультразвуковое перемешивание, использование гриндера, диссольвера и/или шаровой мельницы, криоизмельчение. При этом диспергирование может происходить на стадии получения смеси мономеров и дисперганта с наноматериалом, либо на стадии олигомеризации полученной смеси для получения нанокомпозиционного связующего или на стадии отверждения нанокомпозиционного связующего для получения необходимой структуры и топологии микропористого пластика.

Выбор микроармирующих материалов

Для увеличения физико-механических свойств микропористого пластика на стадии синтеза нанокомпозиционного связующего, в порошок смеси мономеров вместе с диспергантом и наноматериалом возможно добавление высокомодульных, высокопрочных или теплопроводящих микроволокон. Например стекловолокон, кварцевых волокон, арамидных, полианилиновых и полеолефиновых волокон, а также углеволокон или их сочетании для получения гибридного армированного микропористого пластика. Использование волокон из диэлектрика целесообразно для получения радиопрозрачного материала, используемого, например, для защиты антенных систем, а гибридное использование диэлектрических, электро- и теплопроводящих волокон подходит для создания радиопоглощающего материала типа «стелс». Полученное после синтеза нанокомпозиционное связующее, армированное микроволокнами может быть применено для создания микропористого пластика или цельного пластика с помощью методов горячего прессования, экструзии или 3D печати по технологии СLIР для сложных деталей небольшого размера. Методы прессования или экструзии позволяют получить необходимые детали практически любой формы в качестве самостоятельных или сэндвич-структур, не прибегая к препреговой технологии, что позволяет существенно упростить технологический процесс их изготовления. С помощью данного способа можно изготовить детали рефлектора или укрытий для антенных систем, а также детали радиопоглощающей обшивки по технологии «Стелс».

Способ получения микропористого нанокомпозиционного пластика с армированными порами

Пример №1

1-ая стадия) Получение однородной смеси мономера цианат-эфира вместе с диспергантом и наноматериалом

2-ая стадия) Получение олигомера нанокомпозиционного связующего при температуре 150°С

3-ая стадия) Механическое измельчение олигомера нанокомпозиционного связующего с помощью криомельницы

4-ая стадия) Нагрев порошка в пресс-форме до температуры отверждения 120°С

5-ая стадия) Отверждение в течение 8-ми часов

Пример №2

1-ая стадия) Получение однородной смеси мономера цианат-эфира и мономера бисмалеимида в весовом соотношении 1:1 вместе с диспергантом и наноматериалом

2-ая стадия) Получение олигомера нанокомпозиционного связующего при температуре 150°С

3-ая стадия) Механическое измельчение олигомера нанокомпозиционного связующего с помощью шаровой мельницы

4-ая стадия) Нагрев порошка в пресс-форме до температуры отверждения 180°С

5-ая стадия) Отверждение в течение 3-х часов

Пример №3

1-ая стадия) Получение однородной смеси мономера цианат-эфира и бензоксазина в весовом соотношении 1:1 вместе с диспергантом, наноматериалом и микроармирующими волокнами

2-ая стадия) Получение олигомера нанокомпозиционного связующего при температуре 120°С

3-ая стадия) Механическое измельчение олигомера нанокомпозиционного связующего с помощью гриндера при комнатной температуре

4-ая стадия) Нагрев порошка в пресс-форме до температуры отверждения 180°С

5-ая стадия) Отверждение в течение 3-х часов

Результаты физико-механических испытаний нанокомпозиционных микропористых пластиков, отвержденных при Т=1800С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безрастворный способ получения нанокомпозиционных связующих in situ | 2016 |

|

RU2663160C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| ПРЕДВАРИТЕЛЬНО ПРОПИТАННЫЙ ПРОВОДЯЩИЙ КОМПОЗИТНЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2733611C2 |

| ПРИМЕНЕНИЕ КОМПОЗИТОВ С ВЫРОВНЕННЫМИ С НАНОТРУБКАМИ ДЛЯ ТЕПЛОПЕРЕДАЧИ В СКВАЖИНАХ | 2008 |

|

RU2516078C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| ПРИМЕНЕНИЕ ИЗГОТОВЛЕННЫХ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ УГЛЕРОДНОГО СЛЕДА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO | 2019 |

|

RU2788184C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ ГРАФЕНОВЫХ ПЛАСТИНОК С ВЫСОКОЙ ДИСПЕРГИРУЕМОСТЬЮ В НИЗКОПОЛЯРНЫХ ПОЛИМЕРНЫХ МАТРИЦАХ И СООТВЕТСТВУЮЩИЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2552477C9 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

Изобретение относится к способу получения нанокомпозиционных микропористых пластиков с армированными порами без использования растворителей, газа и микросфер. Способ включает два основных этапа, где на первом этапе получают нанокомпозиционное связующее на основе олигомера цианат-эфира из смеси, содержащей мономер цианат-эфира, углеродные нанотрубки и диспергант с последующим измельчением связующего криомельницей, гриндером или шаровой мельницей с получением порошка, на втором этапе производят термоотверждение порошка в пресс-форме при температуре 120-180°С в течение 3-8 часов. Технический результат – обеспечение устойчивых к охрупчиванию микропористых пластиков на основе цианат-эфира и высоким содержанием углеродных нанотрубок с требуемой диэлектрической проницаемостью и улучшенными физико-механическими свойствами. 1 табл., 2 ил., 3 пр.

Способ получения нанокомпозиционных микропористых пластиков на основе цианат-эфира с армированными порами без использования растворителей, включающий два основных этапа, где на первом этапе получают нанокомпозиционное связующее на основе олигомера цианат-эфира из смеси, содержащей мономер цианат-эфира, углеродные нанотрубки и диспергант с последующим измельчением связующего криомельницей, гриндером или шаровой мельницей с получением порошка, на втором этапе производят термоотверждение порошка в пресс-форме при температуре 120-180°С в течение 3-8 часов.

| JP 3244652 B2, 07.01.2002 | |||

| Способ получения чернил для фломастеров | 1978 |

|

SU783324A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕГЕНЕРИРУЕМОГО ПОЛИКОНДЕНСАЦИОННОГО ПОЛИМЕРА ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2389738C2 |

| Способ выделения полимеров и сополимеров акриламида из водных растворов | 1979 |

|

SU910659A1 |

| WO 2015073161 A1, 21.05.2015 | |||

| US 20120134909 A1, 31.05.2012 | |||

| В.Ф | |||

| Аристов и др | |||

| Цианат-эфирные связующие в аэрокосмической отрасли | |||

| Каталитические свойства органометаллических комплексов и солей диазония с комплексными анионами в отверждении цианат-эфирных связующих | |||

| Вестник СибГАУ, N2(48), 2013, c | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

2019-05-21—Публикация

2016-12-21—Подача