ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к припойному сплаву, который позволяет подавлять изменение цвета и ухудшение смачиваемости, а также к шариковому выводу из припоя, к припою для микросхемы, к припойной пасте и к паяному соединению, которые используют этот припойный сплав.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Поскольку припой, используемый для соединения электронных компонентов с печатной платой, обычно имеет в качестве главного ингредиента Sn, Sn и O2 в воздухе могут реагировать, образуя оксидную пленку из оксидов Sn на поверхности припоя в зависимости от условий его хранения перед использованием. В результате при хранении припоя в условиях высокой температуры и высокой влажности толщина оксидной пленки, образующейся на его поверхности, стремится стать более толстой, и может потерять поверхностный блеск или приобрести желтый оттенок. Флюсу трудно удалить оксидную пленку с поверхности припоя во время спаивания, и смачиваемость ухудшается, если какая-либо оксидная пленка остается на поверхности припоя, так что его свойства сплавления ухудшаются, вызывая тем самым образование дефектов пайки.

[0003]

С другой стороны, в последние годы вместе с разработкой компактных информационных устройств также быстро развивалось уменьшение массы электронных компонентов, устанавливаемых в информационном устройстве. Для того, чтобы удовлетворить требованию уменьшения размеров, к электронному компоненту применяется технология шариковых выводов (в дальнейшем называемая «BGA»), в которой электроды предусматриваются на его задней поверхности, чтобы обеспечить малые и узкие контакты или уменьшенную монтажную площадь.

[0004]

В качестве электронного компонента, к которому применяется BGA, иллюстрируется, например, полупроводниковый блок. На электродах полупроводникового блока формируются столбиковые выводы из припоя. Эти столбиковые выводы из припоя формируются путем присоединения к шариковым выводам из припоя, в каждом из которых припойный сплав имеет сферическую форму на электродах полупроводникового блока.

[0005]

Полупроводниковый блок, к которому применяется BGA, помещается на печатную плату, на которую была нанесена припойная паста, так, чтобы столбиковые выводы из припоя были совмещены с электродами платы, и путем соединения нагретой и расплавленной припойной пасты со столбиковыми выводами из припоя с электродами платы полупроводниковый блок устанавливается на печатную плату.

[0006]

Как было описано выше, на шариковом выводе из припоя, имеющем главным ингредиентом Sn, Sn и O2 в воздухе могут реагировать, образуя оксидную пленку из оксидов Sn на поверхности шарика. При образовании оксидной пленки на поверхности шарикового вывода из припоя может происходить потеря блеска шарикового вывода из припоя или его пожелтение. Существует случай, когда изменение цвета поверхности шарикового вывода из припоя используется при визуальном осмотре шарикового вывода из припоя, и если изменение цвета поверхности шарикового вывода из припоя не подавляется, то существует большая вероятность определения того, что шариковый вывод из припоя непригоден для использования.

[0007]

В дополнение к этому, хотя флюс обычно используется при соединении для удаления любой оксидной пленки, сформировавшейся во время хранения, смачиваемость ухудшается, когда оксидная пленка недостаточно удаляется и остается на поверхности шарикового вывода из припоя, вызывая тем самым ухудшение его свойств сплавления. Ухудшение свойств плавления приводит к образованию дефектов пайки.

[0008]

Хотя возможно подавить рост оксидной пленки на поверхности шарикового вывода из припоя путем строгого управления условиями его хранения, существует множество условий хранения, и любые сопутствующие этому проблемы роста оксидной пленки и ухудшения свойств сплавления всегда создают сложности. Следовательно, необходимо разработать различные виды условий хранения, которые будут в состоянии подавить рост оксидной пленки на поверхности шарикового вывода из припоя. Хотя шариковый вывод из припоя был описан в качестве примера, эти проблемы являются общими для всех припоев, имеющих в качестве главного ингредиента Sn.

[0009]

Для того, чтобы решить эти проблемы, Ge обычно добавлялся к припойному сплаву, имеющему в качестве главного ингредиента Sn (см., например, Патентный документ 1). В этом Патентном документе 1 раскрыта технология добавления в сумме 0,006 мас.% - 0,1 мас.% одного, двух или более элементов, выбираемых из Ge, Ni, P, Mn, Au, Pd, Pt, S, Bi, Sb и In к припойному сплаву, содержащему Sn, Ag и Cu, для улучшения соединительного свойства пайки. Патентный документ 1 также раскрывает, что Ge улучшает стойкость к окислению, а Ni, P, Mn, Au, Pd, Pt, S, Bi, Sb и In проявляют эффекты понижения точки плавления и улучшения прочности соединения.

[0010]

В дополнение к этому, характеристики внешнего вида также являются важными как желаемое качество в дополнение к надежному соединению. В припойном сплаве, имеющем главным ингредиентом Sn, Sn и O2 в воздухе могут реагировать, образуя оксиды Sn, которые становятся оксидной пленкой, покрывающей поверхность припойного сплава. Оксиды Sn изменяют цвет на желтый, и поверхность припойного сплава также изменяет цвет на желтый, так что это может использоваться при визуальном осмотре для определения качества.

[0011]

Соответственно, чтобы изменить оптические свойства на поверхности оксидной пленки, была предложена технология добавления в сумме 1 массовой части на миллион или больше и 0,1 мас. % или меньше одного, двух или более элементов, выбираемых из Li, Na, K, Ca, Ве, Mg, Sc, Y, лантаноидов, Ti, Zr, Hf, Nb, Ta, Mo, Zn, Al, Ga, In, Si и Mn, к припойному сплаву, имеющему главным ингредиентом Sn (см., например, Патентный документ 2).

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0012]

Патентный документ 1: Японская опубликованная патентная заявка № 2005-103645

Патентный документ 2: Японская опубликованная патентная заявка № 2010-247167

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0013]

Как раскрыто в Патентном документе 1, при добавлении Ge к припойному сплаву, имеющему главным ингредиентом Sn, предполагается, что изменение цвета поверхности припоя может быть подавлено в окружающей среде с высокой температурой. Однако даже при добавлении Ge изменение цвета поверхности припоя не может быть подавлено при высокой температуре и высокой влажности. В дополнение к этому, поскольку припойный сплав, имеющий главным ингредиентом Sn, к которому добавлен Mn, имеет меньшую смачиваемость, Патентный документ 1 не раскрывает содержаний Ge и Mn в случае их добавления в комбинацию, так что одновременное добавление Ge и Mn не предполагается.

[0014]

Кроме того, Патентный документ 2 раскрывает, что при добавлении Mn к припойному сплаву, имеющему главным ингредиентом Sn, оптическое свойство поверхности оксидной пленки изменяется, и даже когда поверхность окисляется до той же самой толщины, ее цветовой тон изменяется, так что пожелтения не происходит. Однако припойный сплав, имеющий главным ингредиентом Sn, к которому добавлен Mn, не может подавить изменение цвета при высокой температуре, а также при высокой температуре и высокой влажности, а также имеет ухудшенную смачиваемость.

[0015]

Как было описано выше, Патентные документы 1 и 2 не раскрывают какой-либо комбинации конкретных элементов (Ge и Mn), которая имела бы эффект подавления изменения цвета, а также эффект подавления ухудшения смачиваемости среди раскрытых элементов, и в частности такие эффекты не могут быть получены при высокой температуре и высокой влажности.

[0016]

Настоящее изобретение решает вышеописанные проблемы, и имеет своей целью предложить припойный сплав, который позволял бы подавлять изменение цвета и ухудшение смачиваемости, а также шариковый вывод из припоя, припой для микросхемы, припойную пасту и паяное соединение, которые используют этот припойный сплав.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0017]

Настоящее изобретение сделано для подавления ухудшения смачиваемости и предотвращения изменения цвета путем добавления предопределенного количества Mn и Ge в качестве конкретных элементов. Настоящее изобретение сделано за счет того открытия, что Mn легче образует оксиды, чем Sn, и образование оксидов Mn может подавить рост оксидной пленки за счет замены со временем оксидов Sn, а также того открытия, что оксиды Ge оказывают эффект предотвращения изменения цвета.

[0018]

Соответственно, настоящее изобретение, заявленное в п. 1 формулы изобретения, относится к припойному сплаву, содержащему 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge, больше чем 0 мас. % и 4 мас. % или меньше Ag с остатком из Sn.

[0019]

Настоящее изобретение, заявленное в п. 2 формулы изобретения, является настоящим изобретением в соответствии с п. 1 формулы изобретения и относится к припойному сплаву, в котором количество Mn равно или меньше чем количество Ge.

[0020]

Настоящее изобретение, заявленное в п. 3 формулы изобретения, является настоящим изобретением в соответствии с п. 1 или 2, и относится к припойному сплаву, дополнительно содержащему в сумме 0,002 мас. % или больше и 0,1 мас. % или меньше по меньшей мере одного элемента, выбираемого из группы, состоящей из P и Ga.

[0021]

Настоящее изобретение, заявленное в п. 4 формулы изобретения, является настоящим изобретением в соответствии с любым из пп. 1-3, и относится к припойному сплаву, дополнительно содержащему в сумме 0,005 мас. % или больше и 0,3 мас. % или меньше по меньшей мере одного элемента, выбираемого из группы, состоящей из Ni, Co и Fe.

[0022]

Настоящее изобретение, заявленное в п. 5 формулы изобретения, является настоящим изобретением в соответствии с любым из пп. 1-4, и относится к припойному сплаву, дополнительно содержащему в сумме 0,1 мас. % или больше и 10 мас. % или меньше по меньшей мере одного элемента, выбираемого из группы, состоящей из Bi, In и Sb.

[0023]

Настоящее изобретение, заявленное в п. 6 формулы изобретения, относится к шариковому выводу из припоя, получаемому с использованием припойного сплава по любому из пп. 1-5.

[0024]

Настоящее изобретение, заявленное в п. 7 формулы изобретения, относится к припою для микросхемы, получаемому с использованием припойного сплава по любому из пп. 1-5.

[0025]

Настоящее изобретение, заявленное в п. 8 формулы изобретения, относится к припойной пасте, получаемой с использованием припойного сплава по любому из пп. 1-5.

[0026]

Настоящее изобретение, заявленное в п. 9 формулы изобретения, относится к паяному соединению, получаемому с использованием припойного сплава по любому из пп. 1-5.

[0027]

Настоящее изобретение, заявленное в п. 10 формулы изобретения, относится к паяному соединению, получаемому с использованием шарикового вывода из припоя по п. 6.

[0028]

Настоящее изобретение, заявленное в п. 11 формулы изобретения, относится к паяному соединению, получаемому с использованием припоя для микросхемы по п. 7.

[0029]

Настоящее изобретение, заявленное в п. 12 формулы изобретения, относится к паяному соединению, получаемому с использованием припойной пасты по п. 8.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0030]

В соответствии с настоящим изобретением за счет содержания 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge, больше чем 0 мас. % и 4 мас.% или меньше Ag в припойном сплаве, имеющем главным ингредиентом Sn, большинство оксидов Ge распределяется на внешней поверхности оксидной пленки, содержащей оксиды Sn, оксиды Mn и оксиды Ge, создавая тем самым эффект предотвращения изменения цвета даже при высокой температуре и высокой влажности. В дополнение к этому, за счет содержания Mn образование оксидов Sn подавляется, так что увеличение толщины оксидной пленки может быть подавлено, улучшая тем самым свойства сплавления.

[0031]

В дополнение к этому, предопределенное количество Ag, содержащееся в припойном сплаве, не ингибирует эффекты предотвращения изменения цвета и эффекты улучшения свойства сплавления за счет содержания предопределенного количества Mn и Ge в припойном сплаве, и предопределенные количества Mn и Ge, содержащиеся в припойном сплаве, не ингибируют эффекта улучшения свойства температурного цикла за счет содержания предопределенного количества Ag в припойном сплаве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0032]

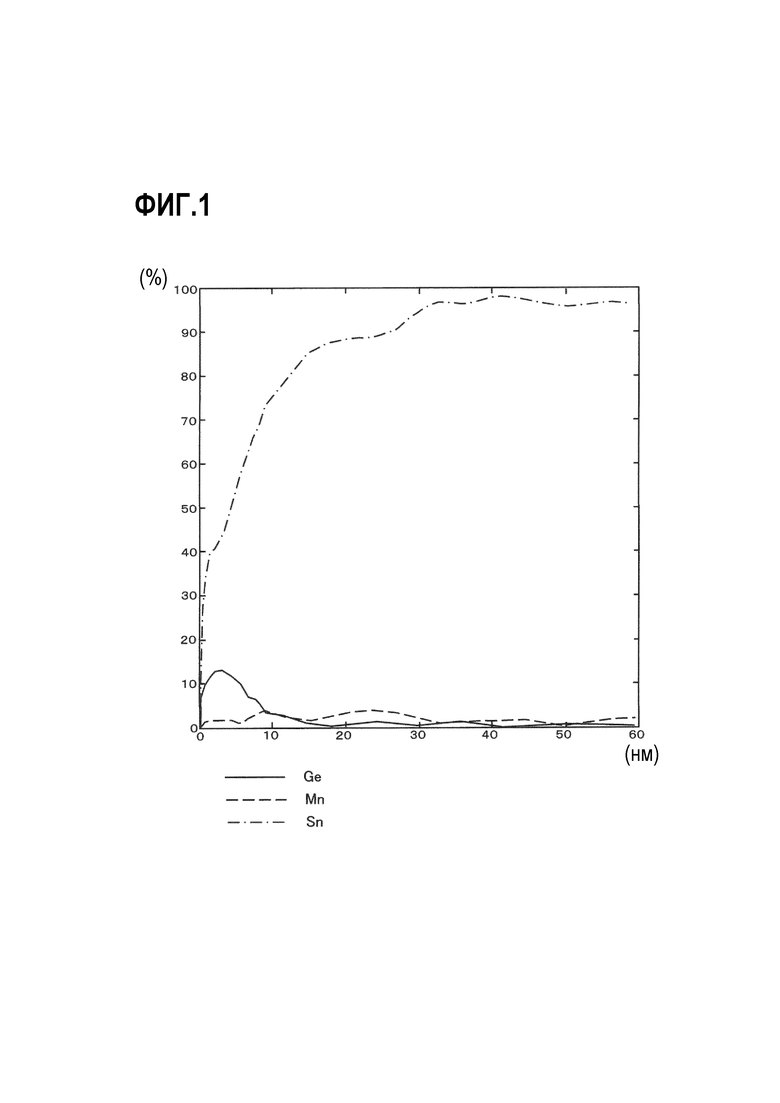

[Фиг. 1] представляет собой график, показывающий распределения оксидов в припойном сплаве на основе Sn, содержащем Mn и Ge.

[Фиг. 2] представляет собой диаграмму конфигурации, показывающую пример, к которому применяется припойный сплав в соответствии с настоящим изобретением.

[Фиг. 3] представляет собой диаграмму конфигурации, показывающую другой пример, к которому применяется припойный сплав в соответствии с настоящим изобретением.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0033]

В припойном сплаве, имеющем главным ингредиентом Sn, образование оксидов Sn (SnOx) на внешней поверхности припойного сплава вызывает изменение цвета. Его свойства сплавления также ухудшаются.

[0034]

С другой стороны, в припойном сплаве, имеющем главным ингредиентом Sn, к которому добавлен Ge, возможно подавить изменение цвета в высокотемпературной среде за счет эффекта предотвращения изменения цвета оксидов Ge (GeOz), но невозможно подавить изменение цвета в среде с высокой температурой и высокой влажностью, и его свойства сплавления также ухудшаются.

[0035]

Известно, что оксиды Mn легче образуются по сравнению с оксидами Sn, потому что его стандартная свободная энергия образования оксидов является большой. Следовательно, в припойном сплаве, имеющем главным ингредиентом Sn, к которому добавлен Mn, образование оксидов Sn подавляется. Эффект предотвращения изменения цвета, однако, не достигается при добавлении Mn, и невозможно подавить изменение цвета в высокотемпературной среде или в среде с высокой температурой и высокой влажностью.

[0036]

При этом было найдено, что в припойном сплаве, имеющем главным ингредиентом Sn, к которому добавлено предопределенное количество Mn и Ge, оксиды Ge распределяются неравномерно в направлении к внешней стороне оксидной пленки за счет добавления Mn. Это позволяет оксидам Ge (GeOz), который имеет эффект предотвращения изменения цвета в среде с высокой температурой и высокой влажностью, оставаться на внешней стороне пленки, образуемой оксидами. В дополнение к этому, образование оксидов Mn (MnaOy) подавляет образование оксидов Sn. Следовательно, возможно подавить изменение цвета в среде с высокой температурой и высокой влажностью и подавить образование оксидов Sn, улучшая тем самым его свойство сплавления.

[0037]

0,005 мас. % или больше и 0,1 мас. % или меньше Mn является тем количеством, с помощью которого образование и рост оксидов Sn могут быть подавлены за счет реакции Mn и O2 для того, чтобы подавить реакцию Sn и O2. 0,001 мас. % или больше и 0,1 мас. % или меньше Ge является тем количеством, с помощью которого оксиды Ge могут оставаться на внешней стороне оксидной пленки. Предпочтительно, чтобы содержание Sn составляло 80 мас. % или больше.

[0038]

В припойном сплаве, имеющем главным ингредиентом Sn, в котором Mn и Ge содержатся внутри диапазона настоящего изобретения, оксиды Mn (MnaOy) подавляют рост оксидов Sn, а оксиды Ge (GeOz), который имеет эффект предотвращения изменения цвета, остаются на внешней стороне. Это позволяет подавить изменению цвета даже в среде с высокой температурой и высокой влажностью, а также позволяет подавить рост оксидов, улучшая тем самым свойство сплавления. Эти эффекты не могут быть потеряны, даже если добавляется другой элемент, когда содержание Mn и Ge остается внутри диапазона настоящего изобретения.

[0039]

Соответственно, Cu или Ag содержатся в соответствии с целями использования. Например, когда соединяемый объект содержит Cu, больше чем 0 мас. % и 1 мас. % или меньше Cu содержится для того, чтобы подавить так называемое утончение меди, при котором Cu растворяется в припойном сплаве. Альтернативно, больше чем 0 мас. % и 4 мас. % или меньше Ag содержатся для того, чтобы улучшить свойство температурного цикла. Ag оказывает эффект ориентирования при дополнительном улучшении свойства температурного цикла за счет осаждения любых соединений, имеющих сетку интерметаллического соединения Ag3Sn в матрице припоя, для того, чтобы получить упрочнение сплава за счет осаждения и дисперсии.

[0040]

Кроме того, другой элемент может быть опционально выбран в соответствии с целями использования. Вместе с упомянутым другим элементом следующие элементы могут содержаться в качестве необязательных компонентов.

[0041]

(a) По меньшей мере один элемент, выбираемый из группы, состоящей из P и Ga:

Суммарное количество по меньшей мере одного элемента, выбираемого из группы, состоящей из P и Ga, является количеством единственного элемента, когда один элемент выбирается из группы этих элементов, или суммарным количеством двух элементов, когда выбираются два элемента, и составляет 0,002 мас. % или больше и 0,1 мас. % или меньше. Предпочтительно это количество составляет 0,003 мас. % или больше и 0,01 мас. % или меньше.

[0042]

Эти элементы дают эффекты улучшения смачиваемости. Что касается количества соответствующих элементов, количество P предпочтительно составляет 0,002 мас. % или больше и 0,005 мас. % или меньше, а количество Ga предпочтительно составляет 0,002 мас. % или больше и 0,02 мас.% или меньше.

[0043]

(b) По меньшей мере один элемент, выбираемый из группы, состоящей из Ni, Co и Fe:

Суммарное количество по меньшей мере одного элемента, выбираемого из группы, состоящей из Ni, Co и Fe, является количеством единственного элемента, когда один элемент выбирается из группы этих элементов, или суммарным количеством двух или более элементов, когда выбираются два или более элемента, и составляет 0,005 мас. % или больше и 0,3 мас. % или меньше. Предпочтительно это количество составляет 0,01 мас. % или больше и 0,05 мас. % или меньше.

[0044]

Эти элементы подавляют диффузию компонентов в слое металлизации, нанесенном на полупроводниковый элемент или внешнюю подложку, в припойный сплав во время пайки. Следовательно, эти элементы поддерживают структуру припойного сплава, составляющего паяное соединение, или имеют эффект утончения толщины слоя интерметаллического соединения, образующегося на границе соединения. Следовательно, эти элементы позволяют увеличить прочность паяного соединения. Что касается количеств соответствующих элементов, количество Ni предпочтительно составляет 0,02 мас. % или больше и 0,07 мас. % или меньше, количество Co предпочтительно составляет 0,02 мас. % или больше и 0,04 мас. % или меньше, и количество Fe предпочтительно составляет 0,005 мас. % или больше и 0,02 мас. % или меньше. В частности, Ni среди этих элементов является предпочтительным для проявления вышеописанного эффекта.

[0045]

(c) По меньшей мере один элемент, выбираемый из группы, состоящей из Bi, In и Sb:

Суммарное количество по меньшей мере одного элемента, выбираемого из группы, состоящей из Bi, In и Sb, является количеством единственного элемента, когда один элемент выбирается из группы этих элементов, или суммарным количеством двух или более элементов, когда выбираются два или более элемента, и составляет 0,1 мас. % или больше и 10 мас. % или меньше. Предпочтительно это количество составляет 0,5 мас. % или больше и 5,0 мас. % или меньше. Особенно предпочтительно это количество составляет 0,8 мас. % или больше и 4,5 мас. % или меньше.

[0046]

Эти элементы должны улучшать прочность припоя и поддерживать надежность соединенных частей. Что касается количеств соответствующих элементов, количество Bi предпочтительно составляет 0,5 мас. % или больше и 5,0 мас. % или меньше, количество In предпочтительно составляет 0,2 мас. % или больше и 5,0 мас. % или меньше, и количество Sb предпочтительно составляет 0,1 мас. % или больше и 5,0 мас. % или меньше.

[0047]

Далее будет описан процесс образования оксидов на основе оценочного исследования. Припойный сплав на основе Sn, такой как припойный сплав на основе Sn-Ag, припойный сплав на основе Sn-Cu и т.п. будут описаны в качестве примеров припойного сплава, имеющего главным ингредиентом Sn.

[0048]

(1) Припойный сплав на основе Sn, содержащий Mn и Ge (Выполненные примеры):

В припойном сплаве на основе Sn, содержащем Mn и Ge, O2 в воздухе и Sn, Mn и Ge в припойном сплаве реагируют в исходном состоянии процесса образования оксидов, образуя оксидную пленку из оксидов Sn (SnOx), оксидов Mn (MnaOy) и оксидов Ge (GeOz) на поверхности припойного сплава.

[0049]

При нахождении припойного сплава, на котором оксидная пленка была сформирована в таком исходном состоянии в среде с высокой температурой и высокой влажностью, где количество H2O и O2 превышает некоторое предопределенное количество, возможно, что часть оксидной пленки из оксидов Sn, оксидов Mn и оксидов Ge, сформированная на внешней поверхности припойного сплава, будет разрушена водой, которая имеет высокую энергию.

[0050]

При разрушении части оксидной пленки образуются оксиды Mn, а образование оксидов Sn подавляется в соответствии с соотношением величин стандартной свободной энергии образования оксидов Sn и оксидов Mn, так что оксиды Mn распределяются почти равномерно в направлении толщины оксидной пленки.

[0051]

В дополнение к этому, в припойном сплаве, имеющем главным ингредиентом Sn, в котором содержится предопределенное количество Mn и Ge, количество оксидов Sn на внешней поверхности оксидной пленки уменьшается, и оксиды Ge распределяются неравномерно на внешней поверхности оксидной пленки.

[0052]

Следовательно, в припойном сплаве на основе Sn, содержащем Mn и Ge, образование оксидов Sn подавляется, и оксиды Ge распределяются неравномерно на внешней поверхности оксидной пленки, обеспечивая тем самым подавление изменения цвета за счет эффекта предотвращения изменения цвета оксидами Ge.

[0053]

(2) Припойный сплав на основе Sn, не содержащий Mn и Ge (Сравнительные примеры):

В припойном сплаве на основе Sn, не содержащем Mn и Ge, O2 в воздухе и Sn в припойном сплаве реагируют в исходном состоянии процесса образования оксидов, образуя оксидную пленку из оксидов Sn (SnOx) на поверхности припойного сплава.

[0054]

При воздействии на припойный сплав, на котором оксидная пленка была образована в таком исходном состоянии, высокотемпературной среды или среды с высокой температурой и высокой влажностью, возможно, что часть сформированной на поверхности оксидной пленки разрушится, и Sn в припойном сплаве и O2 в воздухе будут реагировать, образуя дополнительные оксиды Sn.

[0055]

Соответственно, в припойном сплаве на основе Sn, не содержащем M и Ge, оксиды Sn вызывают изменение цвета.

[0056]

(3) Припойный сплав на основе Sn, содержащий Mn, но не содержащий Ge (Сравнительные примеры):

В припойном сплаве на основе Sn, содержащем Mn, но не содержащем Ge, O2 в воздухе и Sn и Mn в припойном сплаве реагируют в исходном состоянии процесса образования оксидов, образуя оксидную пленку из оксидов Sn (SnOx) и оксидов Mn (MnaOy) на поверхности припойного сплава.

[0057]

При воздействии на припойный сплав, на котором оксидная пленка была образована в таком исходном состоянии, высокотемпературной среды или среды с высокой температурой и высокой влажностью, возможно, что часть сформированной на поверхности оксидной пленки разрушится.

[0058]

Оксиды Mn образуются, а образование оксидов Sn подавляется в соответствии с соотношением величин стандартной свободной энергии образования оксидов Sn и оксидов Mn.

[0059]

Однако оксиды Mn не оказывают никакого эффекта предотвращения изменения цвета, и в припойном сплаве на основе Sn, содержащем Mn, но не содержащем Ge, оксиды Mn изменяют цвет, как и оксиды Sn, так что невозможно подавить изменение цвета.

[0060]

(4) Припойный сплав на основе Sn, содержащий Ge, но не содержащий Mn (Сравнительные примеры):

В припойном сплаве на основе Sn, содержащем Ge, но не содержащем Mn, O2 в воздухе и Sn и Ge в припойном сплаве реагируют в исходном состоянии процесса образования оксидов, образуя оксидную пленку из оксидов Sn (SnOx) и оксидов Ge (GeOz) на поверхности припойного сплава.

[0061]

При воздействии на припойный сплав, на котором оксидная пленка была образована в таком исходном состоянии, высокотемпературной среды или среды с высокой температурой и высокой влажностью, возможно, что часть сформированной на поверхности оксидной пленки разрушится.

[0062]

Соответственно, в припойном сплаве на основе Sn, содержащем Ge, но не содержащем Mn, невозможно подавить изменение цвета оксидной за счет роста оксидов Sn.

[Выполненные примеры]

[0063]

<Оценка эффекта предотвращения изменения цвета>

Припойные сплавы Выполненных примеров были подготовлены в соответствии с составами, показанными в следующей Таблице 1, припойные сплавы сравнительных примеров были подготовлены в соответствии с составами, показанными в Таблице 2, и припойные сплавы справочных примеров были подготовлены в соответствии с составами, показанными в Таблице 3, и все они были проверены на предмет наличия эффекта предотвращения изменения цвета. Следует отметить, что проценты состава, показанные в Таблицах 1, 2 и 3, представляют собой мас. %.

[0064]

Оценка эффекта предотвращения изменения цвета выполнялась в соответствии со следующей процедурой.

[0065]

(1) Изготовление образцов:

Подготовленные припойные сплавы были отлиты и прокатаны для того, чтобы сформировать листовые материалы. Эти листовые материалы были отштампованы на маленькие кусочки (размером 2×2×0,1 мм каждый), которые и использовались в качестве образцов.

[0066]

(2) Способ проверки:

Соответствующие подготовленные таким образом образцы Выполненных примеров, Сравнительных примеров и Справочных примеров были выдержаны в высокотемпературной среде и в среде с высокой температурой и высокой влажностью, а затем проверены на предмет их обесцвечивания. Условия выдержки были следующими: образцы выдерживались в течение 24 час при температуре 125 градусов по Цельсию и относительной влажности 100% в случае среды с высокой температурой и высокой влажностью. В случае среды с высокой температурой они выдерживались в течение 7 дней при температуре 150 градусов по Цельсию. Изменение цвета проверялось с использованием цифрового микроскопа VHX-500F производства компании KEYENCE. Тот случай, в котором изменение цвета отсутствовало, отмечался черным кружочком; случай, в котором имелось некоторое изменение блеска, отмечался белым кружочком; случай небольшого изменения цвета отмечался треугольничком; и случай значительного изменения цвета отмечался крестиком.

[0067]

[Таблица 1]

[0068]

[Таблица 2]

[0069]

[Таблица 3]

ПРИМЕР 21

[0070]

Как показано в Таблицах 1, 2 и 3, никакого изменения цвета не было замечено в исходном состоянии всех Выполненных примеров, Сравнительных примеров и Справочных примеров. В Выполненных примерах, в которых содержалось 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge, больше чем 0 мас. % и 1 мас. % или меньше Cu или больше чем 0 мас. % и 4 мас. % или меньше Ag с остатком из Sn, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой, в Выполненных примерах 1, 2, 5 и 6, в которых процентные содержания Mn и Ge были равными.

[0071]

В Выполненном примере 3, в котором содержания Mn и Ge были равны, а содержание Cu было увеличено внутри предопределенного диапазона, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой, так что понятно, что эффект предотвращения изменения цвета не ингибируется, когда содержание Cu равно 1 мас. % или меньше. В дополнение к этому, в Выполненном примере 7, в котором содержание Ag было увеличено внутри предопределенного диапазона, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой, так что понятно, что эффект предотвращения изменения цвета не ингибируется, когда содержание Ag составляет 4 мас. % или меньше. В Выполненных примерах 4 и 8, в которых процент содержания Mn был больше, чем процент содержания Ge (Mn > Ge), было подтверждено некоторое изменение блеска как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0072]

В Справочных примерах, в которых содержалось вышеупомянутое предопределенное количество Mn и Ge с остатком из Sn, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой в Справочных примерах 5 и 9, в которых проценты содержания Mn и Ge были равными. С другой стороны, в Справочных примерах 1-3 и 6, в которых процент содержания Mn был больше, чем процент содержания Ge (Mn > Ge), было подтверждено некоторое изменение блеска как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой. В отличие от этого, в Справочных примерах 4, 7 и 8, в которых процент содержания Ge был больше, чем процент содержания Mn (Ge > Mn), никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0073]

В дополнение к этому, в Справочных примерах, в которых содержалось предопределенное количество Mn и Ge и дополнительно содержались Cu и Ag с остатком из Sn, было подтверждено некоторое изменение блеска как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой в Справочном примере 10, в котором процент содержания Mn был больше, чем процент содержания Ge (Mn > Ge). С другой стороны, в Справочных примерах 11 и 12, в которых проценты содержания Mn и Ge были одинаковыми, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0074]

Кроме того, в Справочном примере 13, в котором проценты содержания Mn и Ge были одинаковыми, а содержания Ag и Cu были увеличены внутри предопределенного диапазона, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой, так что понятно, что эффект предотвращения изменения цвета не ингибируется, когда содержание Ag составляет 4 мас. % или меньше, и содержание Cu составляет 1 мас. % или меньше, даже если Аg и Cu содержатся.

[0075]

Таким образом, подразумевалось, что во всех из случаев, когда содержатся Cu или Ag, когда Cu и Ag не содержатся, и когда содержатся Cu и Ag, проявляются аналогичные тенденции в эффекте предотвращения изменения цвета, когда в припойном сплаве, имеющем главным ингредиентом Sn, содержится предопределенное количество Mn и Ge. В частности, когда процент содержания Ge равен или больше чем процент содержания Mn (Mn <= Ge), любое изменение цвета может быть подавлено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0076]

В Выполненных примерах 9-26, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu или Ag, процент содержания Mn и процент содержания Ge были равными, содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток составлял Sn, никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0077]

В Справочных примерах 14-22, в которых содержалось предопределенное количество Mn и Ge, процент содержания Mn и процент содержания Ge были равными, содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток составлял Sn, никакого изменения цвета также не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0078]

В отличие от этого, в Сравнительном примере 1, в котором Mn и Ge не содержались, и содержался чистый Sn, и в Сравнительном примере 2, в котором Mn и Ge не содержались, но содержались Ag и Cu с остатком из Sn, изменение цвета было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой. В Сравнительных примерах 3-7, в которых содержался Mn, но не содержался Ge, изменение цвета также было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой. В Сравнительных примерах 8, 10 и 12, в которых содержался Ge, но не содержался Mn, эффект предотвращения изменения цвета был получен в среде с высокой температурой путем увеличения содержания Ge, но изменение цвета было замечено в среде с высокой температурой и высокой влажностью. В Сравнительных примерах 9, 11 и 13-20, в которых содержались Ge и Mn, некоторое изменение блеска было подтверждено в Сравнительном примере 9, даже когда любой или оба из Mn и Ge содержались в количествах, превышающих диапазон настоящего изобретения, но никакого изменения цвета не было замечено как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой в Сравнительных примерах 11 и 13-20.

[0079]

Из вышеописанных результатов понятно, что эффект предотвращения изменения цвета получается как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой при содержании предопределенного количества Mn и Ge и дополнительно Cu или Ag в припойном сплаве, имеющем главным ингредиентом Sn, и что более хороший эффект предотвращения изменения цвета получается, когда процент содержания Ge равен или больше, чем процент содержания Mn (Mn <= Ge).

[0080]

<Распределение оксидов>

Затем для припойных сплавов Выполненных примеров, показанных в вышеупомянутой Таблице 1, которые были оценены на эффект предотвращения изменения цвета в среде с высокой температурой и высокой влажностью и в среде с высокой температурой, было проверено распределение оксидов Sn, оксидов Mn и оксидов Ge в оксидной пленке.

[0081]

Фиг. 1 показывает распределение главных элементов в случае главного ингредиента Sn и содержания Mn и Ge. В диаграмме на Фиг. 1 вертикальная ось показывает содержание, а горизонтальная ось показывает глубину от внешней поверхности, на которой распределены элементы. Следует отметить, что другие содержащиеся элементы, такие как кислород, углерод и т.п., не показаны на чертеже.

[0082]

Было установлено, что в Справочном примере 1, имеющем главным ингредиентом Sn и содержащем Mn и Ge, большинство оксидов Ge распределяется внутри диапазона приблизительно 10 нм от внешней поверхности оксидной пленки, и также было установлено, что большинство оксидов Ge распределяется на внешней поверхности оксидной пленки. В дополнение к этому было установлено, что Mn почти равномерно распределялся от внешней поверхности. В отличие от этого было установлено, что количество Sn уменьшается на внешней поверхности. Кроме того, в каждом из Выполненных примеров 1-26, имеющих главным ингредиентом Sn и содержащих Mn и Ge и дополнительно Ag или Cu, было получено аналогичное распределение.

[0083]

Из распределения элементов, показанного на Фиг. 1, было установлено, что в припойном сплаве, имеющем главным ингредиентом Sn и содержащем предопределенное количество Mn и Ge, оксиды Ge неравномерно распределяются ко внешней поверхности оксидной пленки, подавляя тем самым образование оксидов Sn на внешней поверхности.

[0084]

Таким образом, изменение цвета подавляется за счет распределения оксидов Ge, оказывающих эффект предотвращения изменения цвета, ко внешней поверхности. Поскольку оксиды Mn почти равномерно распределяются по толщине оксидной пленки, образование оксидов Sn подавляется.

[0085]

<Оценка свойства сплавления>

Для припойных сплавов каждого из Выполненных примеров, Сравнительных примеров и Справочных примеров, показанных в вышеупомянутых Таблицах 1, 2 и 3, которые были оценены на эффект предотвращения изменения цвета в среде с высокой температурой и высокой влажностью и в среде с высокой температурой, были проверены свойства сплавления. В соответствии со способом проверки припойные сплавы, подготовленные на основе составов Выполненных примеров, Сравнительных примеров и Справочных примеров, были отлиты, прокатаны и отштампованы на малые кусочки (каждый размером 2×2×0,1 мм). Эти малые кусочки имели вид пластинок предопределенного размера, которые были установлены на пластину из Cu, для которой была выполнена обработка органической добавкой для улучшения паяемости (OSP), и на которую был нанесен флюс. Они были припаяны, а затем их поверхность была промыта и они выдерживались в среде с температурой 125 градусов по Цельсию и относительной влажностью 100% в течение 24 час. Шариковые выводы из припоя (имеющие диаметр 300 мкм в этом примере), произведенные с использованием припойного сплава (Sn-3,0Ag-0,5Cu), в котором Ag содержался в количестве 3,0 мас. %, Cu содержался в количестве 0,5 мас. %, и остатком был Sn, были выдержаны в среде с температурой 125 градусов по Цельсию и относительной влажностью 100% в течение 24 час, как и малые кусочки. Затем флюс был нанесен на каждый образец, сделанный из припойных сплавов Выполненных примеров, Сравнительных примеров и Справочных примеров, и предопределенное количество шариковых выводов из припоя было установлено на нем. В этом примере количество шариковых выводов из припоя составляло девять, и соответственно были подготовлены 5 кусочков. Они были припаяны, а затем было подсчитано количество несплавленных шариков и вычислена частота неудачного сплавления. Несплавленный шарик понимается как состояние, в котором пластина из Cu и шариковый вывод из припоя являются несоединенными друг с другом.

[0086]

В Выполненных примерах 1-8, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu или Ag, и остаток состоял из Sn, частота неудачного сплавления была равна нулю. В частности, в Выполненном примере 3, в котором содержание Cu было увеличено внутри предопределенного диапазона, частота неудачного сплавления была равна нулю, так что понятно, что сплавление не ингибируется, когда содержание Cu составляет 1 мас. % или меньше. В дополнение к этому, в Выполненном примере 7, в котором содержание Ag было увеличено внутри предопределенного диапазона, частота неудачного сплавления была равна нулю, так что понятно, что сплавление не ингибируется, когда содержание Ag составляет 4 мас. % или меньше.

[0087]

Кроме того, в Выполненных примерах 9-26, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu или Ag, содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток состоял из Sn, частота неудачного сплавления была равна нулю.

[0088]

Дополнительно к этому, в Справочных примерах 1-9, в которых содержалось предопределенное количество Mn и Ge и остаток состоял из Sn, и в Справочных примерах 10-13, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu и Ag, и остаток состоял из Sn, частота неудачного сплавления была равна нулю.

[0089]

В дополнение к этому, в Справочных примерах 14-22, в которых содержалось предопределенное количество Mn и Ge, содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток состоял из Sn, частота неудачного сплавления была равна нулю.

[0090]

Во всех из Сравнительного примера 1, в котором Mn и Ge не содержались, и содержался чистый Sn, Сравнительного примера 2, в котором Mn и Ge не содержались, но содержались Ag и Cu, и остаток состоял из Sn, Сравнительных примеров 3-7, имеющих главным ингредиентом Sn и содержащих Mn, но не содержащих Ge, и Сравнительных примеров 8, 10 и 12, имеющих главным ингредиентом Sn и содержащих Ge, но не содержащих Mn, сплавление было неудачным. В дополнение к этому, в Сравнительных примерах 9, 11 и 13-18, содержащих Mn и Ge, сплавление было неудачным в Сравнительных примерах 9, 11 и 13, содержащих Mn в количестве, превышающем диапазон настоящего изобретения, или в Сравнительных примерах 14-18, содержащих Ge или Mn и Ge в количествах, превышающих диапазон настоящего изобретения. Кроме того, в Сравнительном примере 19, содержащем Mn и Ge в количестве, превышающем диапазон настоящего изобретения, и дополнительно содержащем Cu в количестве, превышающем диапазон настоящего изобретения, и в Сравнительном примере 20, содержащем Mn и Ge в количестве, превышающем диапазон настоящего изобретения, и дополнительно содержащем Ag в количестве, превышающем диапазон настоящего изобретения, сплавление было неудачным.

[0091]

<Оценка смачиваемости>

Для припойных сплавов каждого из Выполненных примеров, Сравнительных примеров и Справочных примеров, показанных в вышеупомянутых Таблицах 1, 2 и 3, которые были оценены на эффект предотвращения изменения цвета в среде с высокой температурой и высокой влажностью и в среде с высокой температурой, была проверена смачиваемость. В соответствии со способом проверки припойные сплавы, подготовленные на основе составов Выполненных примеров, Сравнительных примеров и Справочных примеров, были отлиты, прокатаны и отштампованы на малые кусочки (каждый размером 2×2×0,1 мм). Эти малые кусочки были выдержаны в среде с температурой 125 градусов по Цельсию и относительной влажностью 100% в течение 24 час. Затем флюсы были нанесены на соответствующие пластины той пластины из Cu, которая была обработана OSP, и покрытой Ni/Au пластины, для которой металлизация из Ni была выполнена на пластине из Cu, и металлизация из Au была дополнительно выполнена на этой покрытой Ni пластине, и малые кусочки, которые были обработаны при высокой температуре и высокой влажности были установлены на пластины, и они были спаяны. Была измерена площадь, на которую распространился припойный сплав, и считалось успешным, когда он распространялся более чем на 5,0 мм2 в случае пластины из Cu, обработанной OSP, или более чем на 11,0 мм2 в случае покрытой Ni/Au пластины.

[0092]

В Выполненных примерах 1-8, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu или Ag, и остаток состоял из Sn, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины.

[0093]

В частности, в Выполненном Примере 3, в котором содержание Cu было увеличено внутри предопределенного диапазона, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины, так что понятно, что смачиваемость не ингибируется, когда содержание Cu составляет 1 мас. % или меньше.

[0094]

В дополнение к этому, в Выполненном Примере 7, в котором содержание Ag было увеличено внутри предопределенного диапазона, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины, так что понятно, что смачиваемость не ингибируется, когда содержание Ag составляет 4 мас. % или меньше.

[0095]

Кроме того, в Выполненных примерах 9-26, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu или Ag, содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток состоял из Sn, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины.

[0096]

Дополнительно к этому, в Справочных примерах 1-9, в которых содержалось предопределенное количество Mn и Ge и остаток состоял из Sn, и в Справочных примерах 10-13, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались Cu и Ag, и остаток состоял из Sn, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины.

[0097]

В дополнение к этому, в Справочных примерах 14-22, в которых содержалось предопределенное количество Mn и Ge, дополнительно содержались любые или все из P, Ga, Ni, Co, Fe, Bi, In и Sb, и остаток состоял из Sn, не было замечено никакого ухудшения смачиваемости ни для пластины из Cu, обработанной OSP, ни для покрытой Ni/Au пластины.

[0098]

В Сравнительном примере 1, в котором Mn и Ge не содержались, и содержался чистый Sn, и в Сравнительном примере 2, в котором Mn и Ge не содержались, но содержались Ag и Cu с остатком из Sn, смачиваемость ухудшилась и для пластины из Cu, обработанной OSP, и для покрытой Ni/Au пластины.

[0099]

В Сравнительных примерах 3-7, содержавших Mn, но не содержавших Ge, смачиваемость ухудшилась и для пластины из Cu, обработанной OSP, и для покрытой Ni/Au пластины, когда содержание Mn было увеличено. В Сравнительных примерах 9, 11 и 13-18 содержавших Mn и Ge, смачиваемость ухудшилась и для пластины из Cu, обработанной OSP, и для покрытой Ni/Au пластины во всех Сравнительных примерах 9, 11 и 13, содержавших Mn в количестве, превышающем диапазон настоящего изобретения, и в Сравнительных примерах 14-18, содержавших Ge или Mn и Ge в количествах, превышающих диапазон настоящего изобретения.

[0100]

Кроме того, в Сравнительном примере 19, содержащем Mn и Ge в количестве, превышающем диапазон настоящего изобретения, и дополнительно содержащем Cu в количестве, превышающем диапазон настоящего изобретения, и в Сравнительном примере 20, содержащем Mn и Ge в количестве, превышающем диапазон настоящего изобретения, и дополнительно содержащем Ag в количестве, превышающем диапазон настоящего изобретения, смачиваемость ухудшилась и для пластины из Cu, обработанной OSP, и для покрытой Ni/Au пластины. Было установлено, что смачиваемость ухудшается при содержании Mn и/или Ge в количестве, превышающем диапазон настоящего изобретения.

[0101]

На основании вышеприведенных результатов было установлено, что в припойном сплаве, имеющем главным ингредиентом Sn и содержащем 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge и больше чем 0 мас. % и 4 мас. % или меньше Ag, Mn и O2 реагируют, подавляя реакцию Sn и O2, и распределение оксидов Sn к внешней поверхности оксидной пленки за счет изменения со временем подавляется, и что за счет того, что оксидная пленка, содержащая оксиды Ge, который оказывает эффект предотвращения изменения цвета, остается на внешней поверхности, эффект предотвращения изменения цвета получается даже в среде с высокой температурой и высокой влажностью. Предпочтительно, когда процент содержания Ge равен или больше чем процент содержания Mn (Mn <= Ge), хороший эффект предотвращения изменения цвета получается как в среде с высокой температурой, так и в среде с высокой влажностью и высокой температурой.

[0102]

В дополнение к этому было установлено, что в припойном сплаве, имеющем главным ингредиентом Sn и содержащем вышеупомянутое предопределенное количество Mn и Ge и дополнительно Ag, поскольку Mn и O2 реагируют, подавляя реакцию Sn и O2 и соответственно подавляя рост оксидов Sn, возможно подавить увеличение толщины оксидной пленки. Подавление увеличения толщины оксидной пленки позволяет флюсу в достаточной степени удалить оксиды во время пайки, улучшая тем самым свойства сплавления.

[0103]

<Примеры применения припойного сплава>

Фиг. 2 представляет собой диаграмму конфигурации, показывающую пример, к которому применяется припойный сплав в соответствии с настоящим изобретением. Припойный сплав, имеющий главным ингредиентом Sn и содержащий 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge и больше чем 0 мас. % и 4 мас. % или меньше Ag, может быть сформирован как сферический шариковый вывод 10 из припоя. Диаметр шарикового вывода 10 из припоя предпочтительно составляет 1-1000 мкм. Когда он находится в этом диапазоне, сферический шариковый вывод из припоя может быть устойчиво произведен, и возможно подавить любое короткое замыкание между контактами, когда они расположены с малым шагом. Здесь, когда диаметр шарикового вывода из припоя составляет приблизительно 1-50 мкм, он может упоминаться как «порошок припоя».

[0104]

Фиг. 3 представляет собой диаграмму конфигурации, показывающую другой пример, к которому применяется припойный сплав в соответствии с настоящим изобретением. Припойный сплав, имеющий главным ингредиентом Sn и содержащий 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge и больше чем 0 мас. % и 4 мас. % или меньше Ag, может быть сформирован как припой 11 для микросхемы. Припой 11 для микросхемы выполнен с возможностью быть сформированным, например, в виде прямоугольного параллелепипеда.

[0105]

В качестве другого примера применения припойный сплав, имеющий главным ингредиентом Sn и содержащий 0,005 мас. % или больше и 0,1 мас. % или меньше Mn, 0,001 мас. % или больше и 0,1 мас. % или меньше Ge и больше чем 0 мас. % и 4 мас. % или меньше Ag, может быть сформирован как порошок, имеющий предопределенный размер, который смешивается с флюсом для того, чтобы сформировать припойную пасту.

[0106]

Припойный сплав, шариковый вывод из припоя, припой для микросхемы, припойная паста в соответствии с настоящим изобретением формируют паяное соединение, которое используется для соединения полупроводниковых микросхем или для соединения электронных компонентов с печатной платой.

[0107]

В настоящем изобретении альфа-доза может составлять 0,0200 зарядов/час/см2 или меньше. Когда альфа-доза составляет 0,0200 зарядов/час/см2 или меньше, возможно предотвратить любые случайные сбои в электронном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙНАЯ СОЕДИНИТЕЛЬНАЯ СТРУКТУРА И СПОСОБ ПЛЕНКООБРАЗОВАНИЯ | 2016 |

|

RU2716176C2 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2014 |

|

RU2617309C2 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2015 |

|

RU2695791C2 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2015 |

|

RU2662176C2 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ ДЛЯ ПАЙКИ | 1992 |

|

RU2009240C1 |

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОГО КОМПОНЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566103C1 |

| АЛЮМИНИЕВЫЙ ЛИСТОВОЙ ПРИПОЙ | 2010 |

|

RU2537052C2 |

| Способ для производства сырого припойного продукта и медного продукта | 2018 |

|

RU2763128C1 |

| СОСТАВЫ ДЛЯ ПРИПОЯ | 2012 |

|

RU2627822C2 |

| ЛИСТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2017 |

|

RU2731572C2 |

Изобретение относится к пайке, в частности к пайке микросхем. Припойный сплав может быть использован в шариковом выводе из припоя, припое для микросхемы, припойной пасте и паяном соединении. Припойный сплав содержит от 0,005 мас.% до 0,1 мас.% Mn, от 0,001 мас.% до 0,1 мас.% Ge и более 0 мас.% до 4 мас.% Ag. Основным ингредиентом сплава является Sn. За счет указанного содержания Mn и Ge в припойном сплаве большинство оксидов Ge распределяется на внешней поверхности оксидной пленки, содержащей оксиды Sn, оксиды Mn и оксиды Ge, создавая эффект предотвращения изменения цвета при высокой влажности. В дополнение к этому Mn и O2 реагируют, подавляя реакцию образования оксидов между Sn и O2, что обеспечивает подавление толщины оксидной пленки и способствует улучшению свойств паяного соединения. 8 н. и 4 з.п. ф-лы, 3 ил., 3 табл.

1. Припойный сплав, отличающийся тем, что он содержит:

0,005 мас.% или больше и 0,1 мас.% или меньше Mn;

0,001 мас.% или больше и 0,1 мас.% или меньше Ge;

больше чем 0 мас.% и 4 мас.% или меньше Ag; и

остальное Sn.

2. Припойный сплав по п. 1, отличающийся тем, что количество Mn равно или меньше, чем количество Ge.

3. Припойный сплав по п. 1 или 2, отличающийся тем, что он дополнительно содержит в сумме 0,002 мас.% или больше и 0,1 мас.% или меньше по меньшей мере одного элемента, выбранного из группы, состоящей из P и Ga.

4. Припойный сплав по любому из пп. 1-3, отличающийся тем, что он дополнительно содержит в сумме 0,005 мас.% или больше и 0,3 мас.% или меньше по меньшей мере одного элемента, выбранного из группы, состоящей из Ni, Co и Fe.

5. Припойный сплав по любому из пп. 1-4, отличающийся тем, что он дополнительно содержит в сумме 0,1 мас.% или больше и 10 мас.% или меньше по меньшей мере одного элемента, выбранного из группы, состоящей из Bi, In и Sb.

6. Шариковый вывод из припоя, отличающийся тем, что он содержит припойный сплав по любому из пп. 1-5.

7. Припой для микросхемы, отличающийся тем, что он содержит припойный сплав по любому из пп. 1-5.

8. Припойная паста, отличающаяся тем, что она содержит припойный сплав по любому из пп. 1-5.

9. Паяное соединение, отличающееся тем, что оно содержит припойный сплав по любому из пп. 1-5.

10. Паяное соединение, отличающееся тем, что оно содержит шариковый вывод из припоя по п. 6.

11. Паяное соединение, отличающееся тем, что оно содержит припой для микросхемы по п. 7.

12. Паяное соединение, отличающееся тем, что оно содержит припойную пасту по п. 8.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ НА ОСНОВЕ ОЛОВА | 2013 |

|

RU2541249C2 |

Авторы

Даты

2019-05-23—Публикация

2017-03-08—Подача