Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к (i) припойной соединительной структуре, которую необходимо соединить с элементом посредством материала припоя, и (ii) способу пленкообразования для получения металлической пленки на основном материале из алюминия.

Предшествующий уровень техники настоящего изобретения

В последнее время требуется, чтобы электрическая деталь была, например, меньше, легче, имела более высокие эксплуатационные характеристики и была более надежной. Примеры электрической детали включают источник питания, батарею, печатную плату и соединитель. Обычно холодное распыление, привинчивание, пайку, сваривание или подобное используют для соединения таких электрических деталей с подложкой, выводом или подобным.

Патентный источник 1 раскрывает следующую компоновку. В частности, металлические слои, каждый из которых изготовлен из электропроводного металла, который легко припаивать, обеспечиваются с равномерными интервалами на части поверхности лентообразного плоского проводника, который изготовлен из алюминия или алюминиевого сплава. Затем изоляционную смоляную пленку прикрепляют с каждой стороны плоского проводника между соответствующими металлическими слоями. Электропроводный металл может быть любым из Ni, Sn, Au, Zn, Ag и Cu или их комбинацией. Металлический слой получают холодным распылением или подобным.

Патентный источник 2 раскрывает радиатор. Радиатор содержит нанесенные слои, полученные покрытием поверхности алюминиевого элемента при помощи Ni и Sn. В зависимости от радиатора нанесенные слои обеспечивают так, что Ni имеет массовое отношение не менее 0,18% и не более 0,48% относительно всего радиатора, а Sn имеет массовое отношение не менее 0,10% и не более 0,38% относительно всего радиатора. В зависимости от радиатора нанесенный слой покрывают уретановой смолой так, что уретановая смола имеет массовое отношение не менее 0,01% и не более 0,08% относительно всего радиатора.

Патентный источник 3 раскрывает композицию для пайки. Композиция для пайки содержит первый металлический компонент и второй металлический компонент без свинца. Первый металлический компонент имеет температуру плавления не менее 183°C и не более 260°C. Вид второго металлического компонента и относительное количество первого металлического компонента и второго металлического компонента обеспечивают сплав с температурой плавления не менее 260°C и не более 1500°C, который образуется диффузией второго металлического компонента в первый металлический компонент, который находится в расплавленном состоянии. Патентный источник 3 принимает в качестве примера первого металлического компонента сам Sn или сплав двух или более видов элементов-металлов, выбранных из группы, состоящей из Sn, Ag, Cu, In, Bi, Sb, Zn и Ni.

Патентный источник 4 раскрывает композицию для пайки, которая содержит смесь частиц Ni и частиц Sn в качестве кузовной шпатлевки с металлическим наполнителем.

Список ссылок

[Патентные источники]

[Патентный источник 1]

Публикация японской патентной заявки, Tokukai, №2012-3877 (дата публикации: 5 января 2012 г.)

[Патентный источник 2]

Публикация японской патентной заявки, Tokukai, №2012-94595 (дата публикации: 17 мая 2012 г.)

[Патентный источник 3]

Публикация японской патентной заявки, Tokukai, №2002-254195 (дата публикации: 10 сентября 2002 г.)

[Патентный источник 4]

Публикация японской патентной заявки, Tokukai, №2014-72398 (дата публикации: 21 апреля 2014 г.)

Краткое раскрытие настоящего изобретения

Техническая проблема

Следует, однако, отметить, что техники, раскрытые в патентных источниках 1-4, имеют следующие проблемы.

Согласно технике, раскрытой в патентном источнике 1, слой Ni образуется при помощи способа холодного распыления на поверхности лентообразного плоского проводника, который изготовлен из алюминия или алюминиевого сплава. Следует, однако, отметить, что поскольку Ni, пленка которого образуется при помощи способа холодного распыления, имеет низкую поверхностную плотность, такая пленка из Ni имеет недостаточную смачиваемость припоя.

Согласно технике, раскрытой в патентном источнике 2, нанесенный слой Ni и нанесенный слой Sn образуются, в этом порядке, на поверхности алюминиевого элемента. Это занимает много времени и имеет высокую стоимость. Кроме того, в технике, раскрытой в патентном источнике 2, не используется техника холодного распыления. Таким образом, техника, раскрытая в патентном источнике 2, делает невозможным использовать преимущество холодного распыления, т.е. преимущество облегчения частичной обработки.

Обе техники, раскрытые в патентных источниках 3 и 4, относятся к композиции для пайки, и ни одна из техник, раскрытых в патентных источниках 3 и 4, не относится к припойной соединительной структуре, которую необходимо соединить с элементом посредством материала для пайки. Таким образом, ни одна из техник, раскрытых в патентных источниках 3 и 4, не обеспечивает припойную соединительную структуру, которая улучшает смачиваемость припоя.

Кроме того, примеры техники, которая в общем используется для соединения (прикрепления) разнородных металлов, включают свинчивание, пайку и различные техники сваривания. Следует, однако, отметить, что коррозия может происходить в зависимости от материала металла. Например, основной материал из алюминия и медная проволока, которые скручивают друг с другом, могут вызывать гальванизацию и, следовательно, вызывать коррозию основного материала из алюминия. Кроме того, фиксация свариванием основного материала из алюминия и металлического материала, отличного от основного материала из алюминия, требует стадии, например, удаления оксидной пленки. Это занимает много времени и имеет высокую стоимость.

Ввиду проблем, настоящее изобретение имеет целью обеспечить (i) припойную соединительную структуру для повышения смачиваемости припоя и (ii) способ пленкообразования, проводимый так, чтобы повысить смачиваемость припоя для образования металлической пленки на основном материале из алюминия.

Решение проблемы

Для достижения цели припойная соединительная структура согласно варианту осуществления настоящего изобретения представляет собой припойную соединительную структуру, которую необходимо соединить с элементом посредством материала припоя, содержащую: основной материал из алюминия и металлическую пленку, обеспечиваемую на основном материале из алюминия, причем металлическая пленка образуется способом холодного распыления, в котором используют смешанный порошкообразный материал, причем смешанный порошкообразный материал является смесью (i) первого порошкообразного материала, который содержит любое из никеля (Ni), золота (Au), цинка (Zn), серебра (Ag) и меди (Cu) или сплава двух или более их видов, и (ii) второго порошкообразного материала, который содержит олово (Sn) или Sn-содержащий сплав.

Для достижения цели способ пленкообразования согласно варианту осуществления настоящего изобретения представляет собой способ пленкообразования для получения металлической пленки на основном материале из алюминия, предусматривающий стадии: холодного распыления на основной материал из алюминия смешанного порошкообразного материала, который представляет собой смесь (i) первого порошкообразного материала, который содержит любое из никеля (Ni), золота (Au), цинка (Zn), серебра (Ag) и меди (Cu) или сплава двух или более их видов, и (ii) второго порошкообразного материала, который содержит олово (Sn) или Sn-содержащий сплав, чтобы получить металлическую пленку на основном материале из алюминия.

Припойная соединительная структура согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура содержит вышеуказанный признак, и способ пленкообразования согласно варианту осуществления настоящего изобретения, причем способ пленкообразования содержит вышеуказанный признак, дают следующие эффекты. В частности, в случае, где смешанный порошкообразный материал распыляют холодным способом на основной материал из алюминия, Sn, который содержится во втором порошкообразном материале, скорее будет находиться в полурасплавленном состоянии, чем ингредиенты (Ni, Au, Zn, Ag и Cu) первого порошкообразного материала, ингредиенты которого имеют более высокую температуру плавления, чем Sn. Таким образом, Sn (i) входит в пространство между соответствующими частицами, составляющими ингредиенты первого порошкообразного материала, чтобы осуществлять функцию связывания частиц, и (ii) обеспечивает то, что металлическая пленка представляет собой сплошную пленку, которая имеет меньше неровностей.

При таком расположении припойная соединительная структура согласно варианту осуществления настоящего изобретения и способ пленкообразования согласно варианту осуществления настоящего изобретения могут дополнительно повышать смачиваемость припоя, чем следующие припойные соединительные структуры (1) и (2):

(1) припойная соединительная структура, в которой только первый порошкообразный материал распыляют холодным способом на основной материал из алюминия; и

(2) припойная соединительная структура, в которой на основной материал из алюминия первый порошкообразный материал распыляют холодным способом, а затем второй порошкообразный материал распыляют холодным способом.

Припойная соединительная структура согласно варианту осуществления настоящего изобретения предпочтительно скомпонована так, что: первый порошкообразный материал содержит Ni; второй порошкообразный материал содержит Sn; а смешанный порошкообразный материал содержит первый порошкообразный материал в массовом отношении не менее 80% и не более 95%.

Способ пленкообразования согласно варианту осуществления настоящего изобретения предпочтительно осуществляют так, что: первый порошкообразный материал содержит Ni; второй порошкообразный материал содержит Sn; а смешанный порошкообразный материал содержит первый порошкообразный материал в массовом отношении не менее 80% и не более 95%.

Припойная соединительная структура согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура содержит вышеуказанный признак, и способ пленкообразования согласно варианту осуществления настоящего изобретения, причем способ пленкообразования содержит вышеуказанный признак, могут дополнительно повышать смачиваемость припоя. В частности, в случае, где смешанный порошкообразный материал распыляют холодным способом на основной материал из алюминия, Sn, который содержится во втором порошкообразном материале, скорее будет находиться в полурасплавленном состоянии, чем ингредиенты (Ni, Au, Zn, Ag и Cu) первого порошкообразного материала, ингредиенты которого имеют более высокую температуру плавления, чем Sn. Таким образом, Sn (i) входит в пространство между соответствующими частицами, составляющими ингредиенты первого порошкообразного материала, чтобы осуществлять функцию связывания частиц, и (ii) обеспечивает то, что металлическая пленка представляет собой сплошную пленку, которая имеет меньше неровностей.

Кроме того, первый порошкообразный материал, который имеет массовое отношение не менее 80% и не более 95% относительно смешанного порошкообразного материала, обеспечивает поддержание плотности первого порошкообразного материала на высоком уровне в металлической пленке. Кроме того, слой, полученный из первого порошкообразного материала, покрывают слоем, полученным из второго порошкообразного материала. Это также позволяет предотвращать образование оксида в слое, полученном из первого порошкообразного материала. По вышеуказанным причинам припойная соединительная структура согласно варианту осуществления настоящего изобретения и способ пленкообразования согласно варианту осуществления настоящего изобретения могут дополнительно повышать смачиваемость припоя.

Полезные эффекты настоящего изобретения

Аспект настоящего изобретения делает возможным обеспечение (i) припой ной соединительной структуры для повышения смачиваемости припоя и (ii) способа пленкообразования, проводимого так, чтобы повысить смачиваемость припоя, для образования металлической пленки на основном материале из алюминия.

Краткое описание фигур

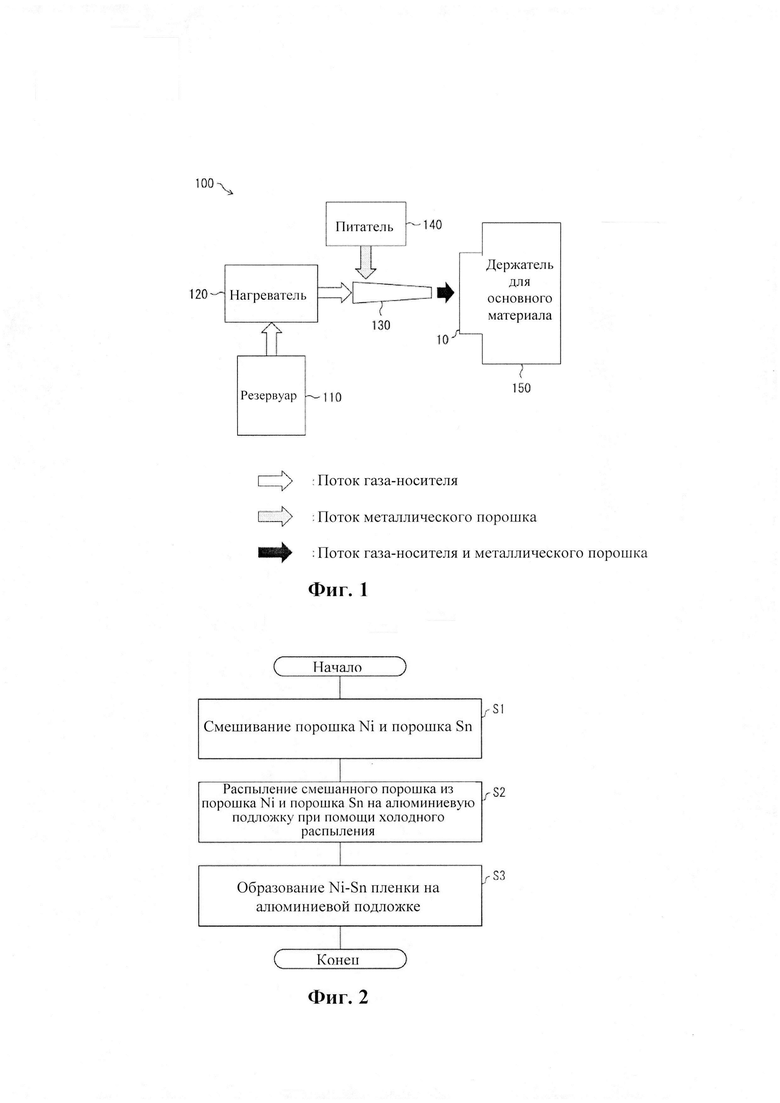

Фиг. 1 представляет собой вид, схематически показывающий устройство для холодного распыления согласно варианту осуществления настоящего изобретения.

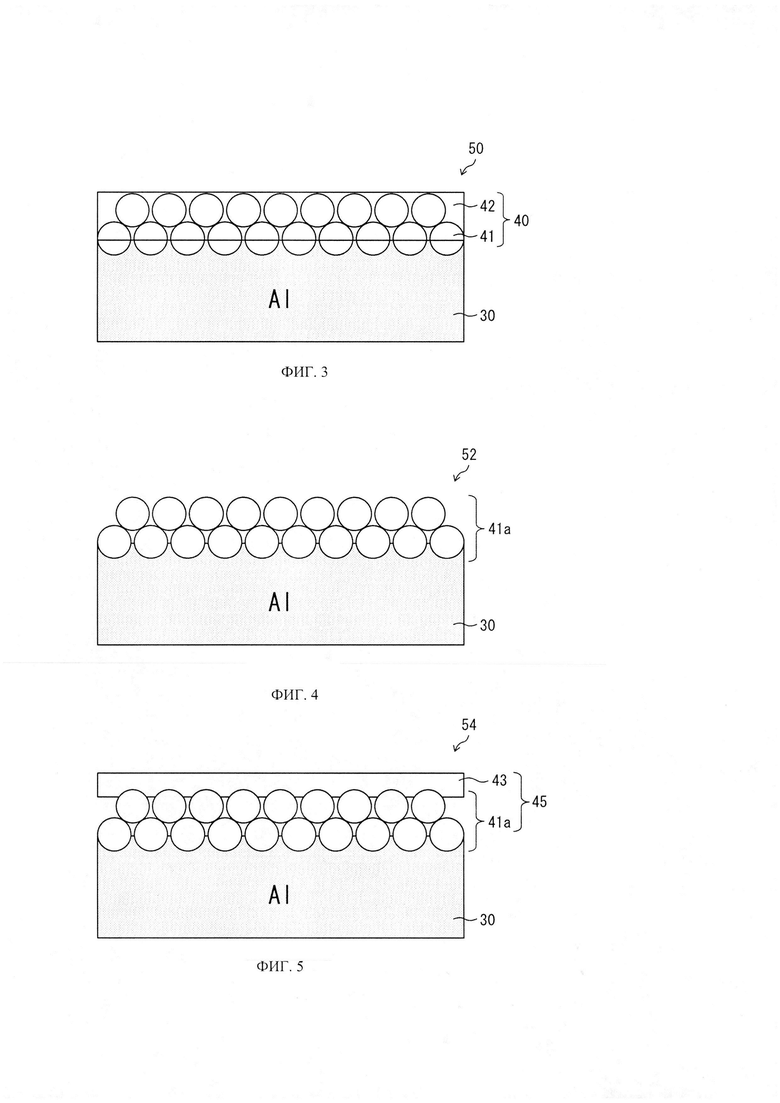

Фиг. 2 представляет собой блок-схему образования металлической пленки на алюминиевой подложке.

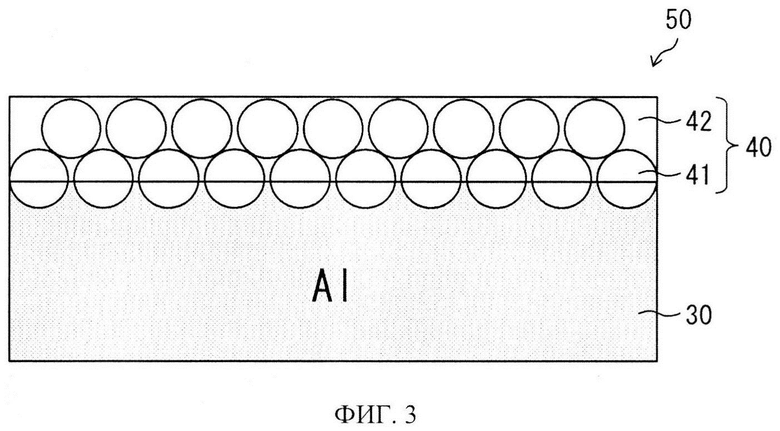

Фиг. 3 представляет собой вид, схематически показывающий припойную соединительную структуру, в которой металлическая пленка обеспечивается на алюминиевой подложке.

Фиг. 4 представляет собой вид, схематически показывающий припойную соединительную структуру согласно сравнительному примеру 1.

Фиг. 5 представляет собой вид, схематически показывающий припойную соединительную структуру согласно сравнительному примеру 2.

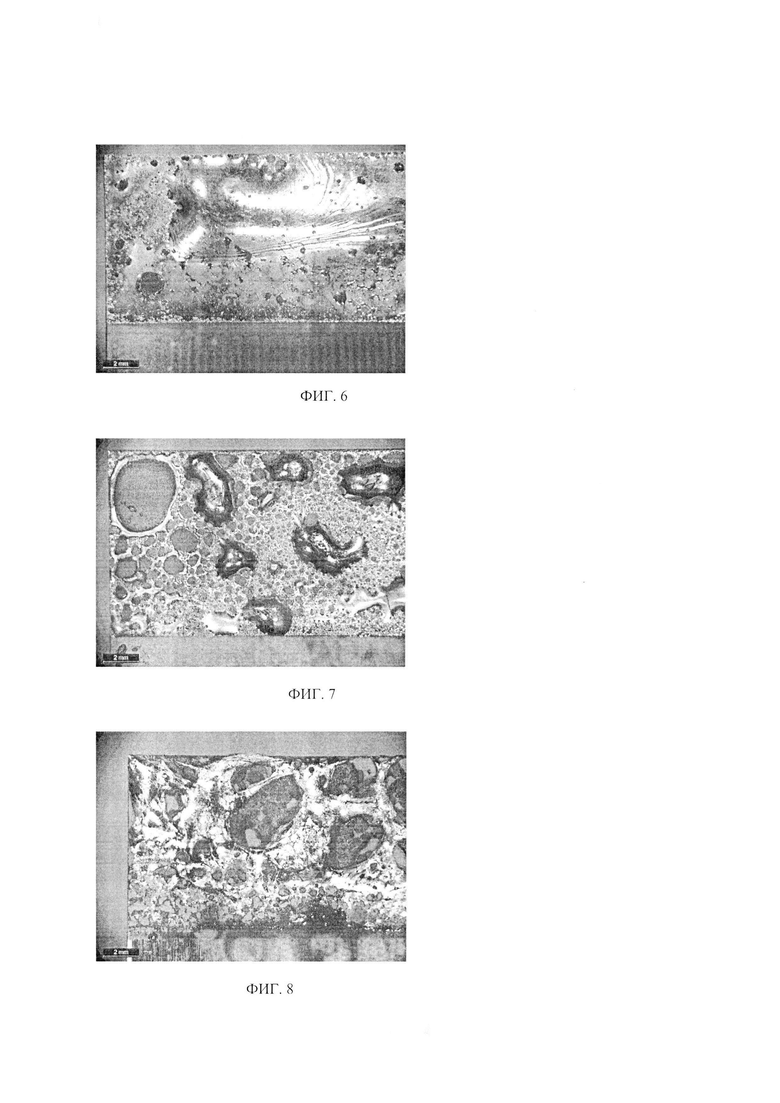

Фиг. 6 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=95:5).

Фиг. 7 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно сравнительному примеру 1, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд.

Фиг. 8 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно сравнительному примеру 2, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд.

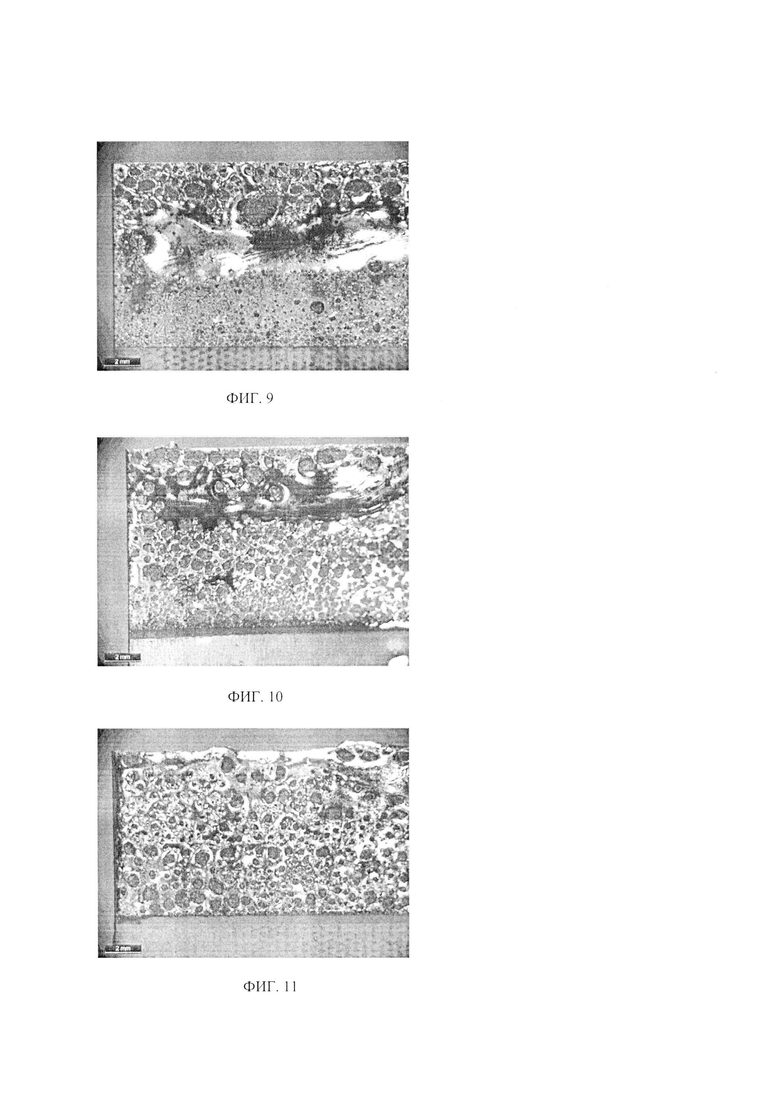

Фиг. 9 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=90:10).

Фиг. 10 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=80:20).

Фиг. 11 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=60:40).

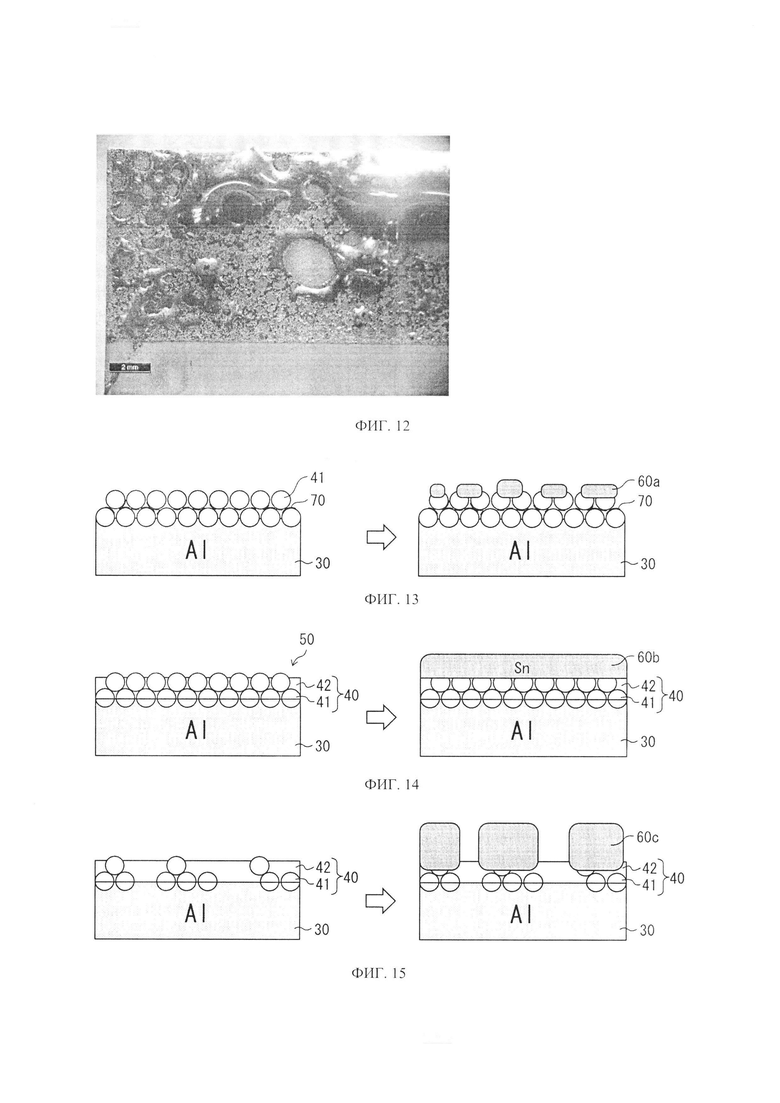

Фиг. 12 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=98:2).

Фиг. 13 представляет собой вид, схематически показывающий состояние адгезии Sn к припойной соединительной структуре перед погружением припойной соединительной структуры согласно сравнительному примеру 1 в ванну Sn на 5 секунд и после него.

Фиг. 14 представляет собой вид для пояснения того, что более высокая смачиваемость припоя получается в случае, когда порошок Sn содержится в смешанном порошке из порошка Ni и порошка Sn в массовом отношении, которое попадает в заранее определенный диапазон.

Фиг. 15 представляет собой вид для пояснения того, что более низкая смачиваемость припоя получается в случае, когда порошок Sn содержится в смешанном порошке из порошка Ni и порошка Sn в массовом отношении, которое выше, чем заранее определенный диапазон.

Описание вариантов осуществления

Варианты осуществления описаны ниже со ссылкой на фигуры. В следующем описании идентичным компонентам и идентичным составляющим элементам даны соответствующие идентичные номера позиций. Такие компоненты и составляющие элементы также идентичны по названию и функции. Таким образом, конкретное описание этих компонентов и составляющих элементов не повторяется.

[Холодное распыление]

В последние годы использовался способ пленкообразования, который называется способом холодного распыления. Способ холодного распыления представляет собой способ, чтобы (1) вызвать течение газа-носителя, температура которого ниже температуры плавления или температуры размягчения металлического порошка, из которого должна быть получена металлическая пленка, с высокой скоростью, (2) ввести металлический порошок в поток газа-носителя и затем повысить скорость газа-носителя, в который ввели металлический порошок, и (3) получить металлическую пленку путем столкновения металлического порошка, например, с подложкой при высокой скорости, тогда как металлический порошок находится в твердой фазе.

Принцип образования пленки при помощи способа холодного распыления понимают так, как показано ниже.

Скорость столкновения не менее некоторого критического значения требуется для прилипания металлического порошка к подложке и накопления на ней, чтобы образовалась пленка. Такая скорость столкновения называется критической скоростью. В случае, когда металлический порошок сталкивается с подложкой со скоростью, которая меньше критической скорости, подложка истирается, так что небольшие кратерообразные полости просто образуются в подложке. Критическую скорость изменяют, например, из-за материала, размера, формы, температуры и/или содержания кислорода в металлическом порошке или материала подложки.

В случае, когда металлический порошок сталкивается с подложкой со скоростью, которая не меньше критической скорости, пластичная деформация, вызванная сильным усилием сдвига, происходит вблизи поверхности контакта металлического порошка и подложки (или пленки, которая уже образовалась). Пластичная деформация и создание сильной ударной волны в твердом веществе из-за столкновения вызывает повышение температуры вблизи поверхности контакта. В вышеуказанном процессе твердофазное связывание происходит между металлическим порошком и подложкой и между металлическим порошком и пленкой (или металлическим порошком, который уже прилип к подложке).

[Варианты осуществления]

Устройство 100 для холодного распыления согласно варианту осуществления настоящего изобретения описано ниже со ссылкой на фиг. 1.

(Устройство 100 для холодного распыления)

Фиг. 1 представляет собой вид, схематически показывающий устройство 100 для холодного распыления. Как показано на фиг. 1, устройство 100 для холодного распыления содержит резервуар ПО, нагревательное устройство 120, форсунку 130, питатель 140, держатель 150 для основного материала и устройство контроля (не показано).

В резервуаре 110 хранится газ-носитель. Газ-носитель подают из резервуара 110 в нагревательное устройство 120. Примеры газа-носителя включают азот, гелий, воздух или смешанный газ из азота, гелия и воздуха. Давление газа-носителя регулируют так, что давление, например, составляет не менее 70 фунтов/кв. дюйм и не более 150 фунтов/кв. дюйм (не менее чем приблизительно 0,48 МПа и не более чем приблизительно 1,03 МПа) на выходе из резервуара 110. Следует, однако, отметить, что давление газа-носителя на выходе из резервуара 110 не обязательно должно попадать в указанный выше диапазон и соответствующим образом регулируется согласно, например, материалу(ам) и/или размеру металлического порошка, или материалу(ам) подложки.

Нагревательное устройство 120 нагревает газ-носитель, который подали из резервуара 110. Более конкретно, газ-носитель нагревается до температуры, которая ниже температуры плавления металлического порошка, который подают из питателя 140 в форсунку 130. Например, газ-носитель, который измеряют на выходе из нагревательного устройства 120, нагревают до температуры в диапазоне не менее 50°C и не более 500°C и предпочтительно не менее 150°C и не более 250°C. Следует, однако, отметить, что температура нагревания газа-носителя не обязательно должна попадать в указанный выше диапазон и соответствующим образом регулируется согласно, например, материалу(ам) и/или размеру металлического порошка или материалу(ам) подложки.

Газ-носитель нагревается нагревательным устройством 120 и затем подается в форсунку 130.

Форсунка 130 (i) обеспечивает повышение скорости газа-носителя, который был нагрет нагревательным устройством 120, до скорости в диапазоне не менее 300 м/с и не более 1200 м/с и (ii) обеспечивает распыление через нее газа-носителя, скорость которого была увеличена, на основной материал 10. Следует, однако, отметить, что скорость газа-носителя не обязательно должна попадать в указанный выше диапазон и соответствующим образом регулируется согласно, например, материалу(ам) и/или размеру металлического порошка или материалу(ам) подложки.

Питатель 140 подает металлический порошок в поток газа-носителя, скорость которого увеличена при помощи форсунки 130. Металлический порошок, который подается из питателя 140, имеет размер частиц, например, не менее 1 мкм и не более 50 мкм. Вместе с газом-носителем металлический порошок, который подали из питателя 140, распыляется через форсунку 130 на основной материал 10.

Держатель 150 для основного материала фиксирует основной материал 10. На основной материал 10, который был зафиксирован держателем 150 для основного материала, газ-носитель и металлический порошок распыляют через форсунку 130. Расстояние между поверхностью основного материала 10 и кончиком форсунки 130 регулируют так, чтобы расстояние попадало в диапазон, например, от не менее 5 мм до не более 30 мм. Следует, однако, отметить, что расстояние между поверхностью основного материала 10 и кончиком форсунки 130 не обязательно должно попадать в указанный выше диапазон и соответствующим образом регулируется согласно, например, материалу(ам) и/или размеру металлического порошка или материалу(ам) подложки.

Устройство контроля контролирует устройство 100 для холодного распыления согласно информации, заранее находящейся в нем, и/или вводимых оператором данных. В частности, устройство контроля контролирует, например, (i) давление газа-носителя, который подают из резервуара 110 в нагревательное устройство 120, (ii) температуру газа-носителя, который нагревают нагревательным устройством 120, и вид и количество металлического порошка, который подают из питателя 140, и/или расстояние между поверхностью основного материала 10 и форсункой 130.

(Образование металлической пленки на алюминиевой подложке 30)

Со ссылкой на фиг. 2 и 3 в следующем описании обсуждается, например, способ, в котором способ холодного распыления используют для получения металлической пленки 40 на алюминиевой подложке 30 путем распыления на алюминиевую подложку 30 смешанного порошкообразного материала, который представляет собой смесь из порошка 41 Ni (первого порошкообразного материала) и порошка 42 Sn (второго порошкообразного материала).

Фиг. 2 представляет собой блок-схему образования металлической пленки 40 на алюминиевой подложке 30. Фиг. 3 представляет собой вид, схематически показывающий припойную соединительную структуру 50, в которой металлическая пленка 40 обеспечивается на алюминиевой подложке 30. Следует отметить, что металлическая пленка 40 может быть получена из смешанного порошкообразного материала, который представляет собой смесь (i) первого порошкообразного материала, который содержит любое из Ni, золота (Au), цинка (Zn), серебра (Ag) и меди (Cu) или сплава двух или более их видов, и (ii) второго порошкообразного материала, который содержит Sn или Sn-содержащий сплав. Для удобства следующее описание допускает, что металлическая пленка 40 получена из порошка 41 Ni и порошка 42 Sn на фиг. 2 и 3.

Как показано на фиг. 2, порошок 41 Ni и порошок 42 Sn смешивают вместе (S1). Затем смешанный порошок из порошка 41 Ni и порошка 42 Sn распыляют на алюминиевую подложку 30 при помощи способа холодного распыления (S2). В результате металлическая пленка 40 образуется на алюминиевой подложке 30 (S3). Следует отметить, что S1-S3 конкретно описаны далее (в примерах).

Фиг. 3 представляет собой вид, схематически показывающий припойную соединительную структуру 50, в которой металлическая пленка 40 обеспечивается на алюминиевой подложке 30. Как показано на фиг. 3, припойная соединительная структура 50 содержит алюминиевую подложку 30 и металлическую пленку 40, которая образуется на алюминиевой подложке 30. Металлическая пленка 40 образуется на алюминиевой подложке 30 при помощи холодного распыления смешанного порошкообразного материала из порошка 41 Ni и порошка 42 Sn.

Температура плавления Sn ниже, чем у Ni. Таким образом, порошок 42 Sn, который распыляли холодным способом, очень вероятно находится в полурасплавленном состоянии, и Sn входит в пространство между соответствующими частицами Ni, чтобы выполнять функцию связывания частиц Ni. Кроме того, функция Sn позволяет металлической пленке 40 иметь поверхность, которая имеет меньше неровностей.

(Пример 1)

В следующем описании обсуждается пример 1 согласно варианту осуществления настоящего изобретения. Припойная соединительная структура, показанная на фиг. 3, образуется, например, при следующих условиях.

В примере 1 алюминиевая подложка 30, показанная на фиг. 3, соответствует основному материалу 10, показанному на фиг. 1. Алюминиевая подложка 30 представляет собой листовой материал, изготовленный из алюминия, прямоугольной формы и с толщиной 0,5 мм.

В примере 1 используют смешанный порошкообразный материал, который является смесью порошка 41 Ni и порошка 42 Sn. Порошок 41 Ni имеет средний размер частиц приблизительно 10 мкм, а порошок 42 Sn имеет средний размер частиц приблизительно 38 мкм. Порошок 41 Ni и порошок 42 Sn смешивают вместе с массовым отношением Ni к Sn 95:5. Смешанный порошкообразный материал распыляют через форсунку 130 на алюминиевую подложку 30.

Расстояние между кончиком форсунки 130 и алюминиевой подложкой 30 составляет 10 мм.

Из резервуара 110 воздух подают в качестве газа-носителя. Давление газа-носителя устанавливают на уровне 120 фунтов/кв. дюйм (приблизительно 0,83 МПа) на выходе из резервуара 110. Нагревательное устройство 120 имеет заранее установленную температуру 250°C, а газ-носитель, который контактирует с Ni и Sn, имеет температуру, которая ниже, чем каждая из температуры плавления (1453°C) Ni и температуры плавления (231,97°C) Sn.

Смешанный порошкообразный материал, который распыляют через форсунку 130 на алюминиевую подложку 30, достигает алюминиевой подложки 30 при температуре приблизительно 103°C.

Припойная соединительная структура 50, показанная на фиг. 3, таким образом формируется при вышеуказанных условиях.

(Сравнительный пример 1)

В следующем описании обсуждается сравнительный пример 1 со ссылкой на фиг. 4. Фиг. 4 представляет собой вид, схематически показывающий припойную соединительную структуру 52 согласно сравнительному примеру 1.

Согласно сравнительному примеру 1 алюминиевая подложка 30 представляет собой листовой материал, изготовленный из алюминия, прямоугольной формы и с толщиной 0,5 мм. Порошок 41 Ni имеет средний размер частиц приблизительно 10 мкм и распыляется через форсунку 130 на алюминиевую подложку 30.

Расстояние между кончиком форсунки 130 и алюминиевой подложкой 30 составляет 10 мм.

Из резервуара 110 воздух подают в качестве газа-носителя. Давление газа-носителя устанавливают на уровне 120 фунтов/кв. дюйм (приблизительно 0,83 МПа) на выходе из резервуара 110. Нагревательное устройство 120 имеет заранее установленную температуру 350°C, а газ-носитель, который контактирует с Ni, имеет температуру, которая ниже, чем температура плавления (1453°C) Ni.

На фиг. 4 схематически показана припойная соединительная структура 52, которая образуется при вышеуказанных условиях. Как показано на фиг. 4, припойная соединительная структура 52 содержит алюминиевую подложку 30 и пленку 41а из Ni, который распыляют холодным способом на алюминиевую подложку 30. Пленка 41а из Ni состоит из агрегатов частиц Ni, и зазор получается между соответствующими частицами Ni. Таким образом, пленка 41а из Ni имеет множество неравномерностей на своей поверхности.

(Сравнительный пример 2)

В следующем описании обсуждается сравнительный пример 2 со ссылкой на фиг. 5. Фиг. 5 представляет собой вид, схематически показывающий припойную соединительную структуру 54 согласно сравнительному примеру 2.

Согласно сравнительному примеру 2 алюминиевая подложка 30 представляет собой листовой материал, изготовленный из алюминия, прямоугольной формы и с толщиной 0,5 мм. Порошок 41 Ni имеет средний размер частиц приблизительно 10 мкм, а порошок 42 Sn имеет средний размер частиц приблизительно 38 мкм. Порошок 41 Ni и порошок 42 Sn распыляют в таком порядке через форсунку 130 на алюминиевую подложку 30.

Расстояние между кончиком форсунки 130 и алюминиевой подложкой 30 составляет 10 мм.

Давление газа-носителя устанавливают на уровне 120 фунтов/кв. дюйм (приблизительно 0,83 МПа) на выходе из резервуара 110 и в случае, когда порошок 41 Ni распыляют через форсунку 130, и в случае, когда порошок 42 Sn распыляют через форсунку 130.

Что касается температуры нагревания газа-носителя, в случае, когда порошок 41 Ni распыляют через форсунку 130, нагревательное устройство 120 имеет заранее установленную температуру 350°C, и газ-носитель, который контактирует с Ni, имеет температуру, которая ниже температуры плавления (1453°C) Ni. При этом в случае, когда порошок 42 Sn распыляют через форсунку 130, нагревательное устройство 120 имеет заранее установленную температуру 250°C, и газ-носитель, который контактирует с Sn, имеет температуру, которая ниже температуры плавления (231,97°C) Sn.

Порошок 41 Ni, который распыляют через форсунку 130 на алюминиевую подложку 30, достигает алюминиевой подложки 30 при температуре приблизительно 200°C. При этом порошок 42 Sn, который распыляют через форсунку 130 на алюминиевую подложку 30, достигает алюминиевой подложки 30 при температуре приблизительно 103°C.

На фиг. 5 схематически показана припойная соединительная структура 54, которая образуется при вышеуказанных условиях. Как показано на фиг. 5, припойная соединительная структура 54 содержит алюминиевую подложку 30 и металлическую пленку 45. Металлическая пленка 45 содержит (i) пленку 41а из Ni, которая получается на алюминиевой подложке 30, и (ii) пленку 43 из Sn, которая получается на пленке 41а из Ni. Пленка 41а из Ni состоит из агрегатов частиц Ni, и зазор получается между соответствующими частицами Ni. Таким образом, пленка 41а из Ni имеет множество неравномерностей на своей поверхности. Пленка 43 из Sn получается на пленке 41а из Ni.

Температура плавления Sn ниже, чем у Ni. Таким образом, порошок 42 Sn, который распыляли холодным способом, очень вероятно находится в полурасплавленном состоянии. Это обеспечивает то, что пленка 43 из Sn имеет поверхность, которая имеет меньше неравномерностей, чем поверхность пленки 41а из Ni.

(Оценка смачиваемости при помощи ванны Sn)

В следующем описании обсуждается тест на оценку смачиваемости на каждой из припойных соединительных структур, образованных в примере (фиг. 3), сравнительном примере 1 (фиг. 4) и сравнительном примере 2 (фиг. 5), соответственно.

Тест на оценку смачиваемости проводят, как описано ниже. В частности, ввиду того факта, что многие материалы для пайки являются металлами на основе Sn, поверхность, на которой получают пленку, к которой применяют флюс для удаления оксидной пленки, погружают на 5 секунд в тигель, в котором плавят Sn. Тест на оценку смачиваемости таким образом проводят. Отметим здесь, что «поверхность, на которой получают пленку» относится к поверхности каждой из припойной соединительной структуры 50, припойной соединительной структуры 52 и припойной соединительной структуры 54, к поверхности, на которой металлическую пленку получают холодным распылением.

В следующем описании обсуждаются результаты теста на оценку смачиваемости со ссылкой на фиг. 6-8. Фиг. 6 представляет собой фотографию, показывающую состояние припойной соединительной структуры 50 согласно примеру 1, причем припойная соединительная структура 50 была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=95:5). Фиг. 7 представляет собой фотографию, показывающую состояние припойной соединительной структуры 52 согласно сравнительному примеру 1, причем припойная соединительная структура 52 была погружена в ванну Sn на 5 секунд. Фиг. 8 представляет собой фотографию, показывающую состояние припойной соединительной структуры 54 согласно сравнительному примеру 2, причем припойная соединительная структура 54 была погружена в ванну Sn на 5 секунд.

Сначала описан результат, полученный в сравнительном примере 1. В случае, когда припойную соединительную структуру 52 согласно сравнительному примеру 1 погружают в ванну Sn на 5 секунд, множество мест, где пленка 41а из Ni, к которой не прилипает Sn, открывается, обнаруживаются в припойной соединительной структуре 52 (смотрите фиг. 7). Это происходит из-за следующего.

Согласно способу холодного распыления пленка образуется путем сталкивания металлических частиц с подложкой с высокой скоростью, тогда как металлические частицы находятся в твердой фазе. Таким образом, согласно припойной соединительной структуре 52 агрегаты частиц порошка 41 Ni размещаются на алюминиевой подложке 30 в направлении, в котором распыляется порошок 41 Ni. При этом в направлении, перпендикулярном направлению, в котором распыляется порошок 41 Ni, зазор или выемка легко получается между соответствующими частицами порошка 41 Ni, так что пленка из Ni имеет множество неравномерностей на своей поверхности. Таким образом, например, (1) по той причине, что Ni имеет более низкую поверхностную плотность, и (2) по той причине, что на пленку 41а из Ni воздействует оксид, припойная соединительная структура 52 имеет более низкую смачиваемость припоя, что показано наблюдением с фиг. 7.

Затем описан результат, полученный в сравнительном примере 2. Согласно припойной соединительной структуре 54 согласно сравнительному примеру 2 пленка 41а из Ni образуется сначала на алюминиевой подложке 30, как описано ранее со ссылкой на фиг. 5. Затем пленка 43 из Sn образуется на пленке 41а из Ni. Температура плавления Sn ниже, чем у Ni. Таким образом, порошок 42 Sn, который распыляли холодным способом, очень вероятно находится в полурасплавленном состоянии. Это обеспечивает то, что пленка 43 из Sn имеет поверхность, которая имеет меньше неравномерностей, чем поверхность пленки 41а из Ni.

Следует, однако, отметить, что в случае, когда припойную соединительную структуру 54 согласно сравнительному примеру 2 погружают в ванну Sn на 5 секунд, часть пленки 43 из Sn плавится в ванне Sn, так что часть пленки 41а из Ni, которая является слоем под пленкой 43 из Sn, открывается (смотрите фиг. 8). По вышеуказанной причине припойная соединительная структура 54 имеет более низкую смачиваемость припоя, как показано наблюдением с фиг. 8.

Затем описан результат, полученный в примере 1. Как описано ранее со ссылкой на фиг. 2 и 3, припойная соединительная структура 50 согласно примеру 1 содержит алюминиевую подложку 30 и металлическую пленку 40, которая получается на алюминиевой подложке 30. Металлическая пленка 40 образуется на алюминиевой подложке 30 при помощи холодного распыления смешанного порошкообразного материала из порошка 41 Ni и порошка 42 Sn.

Отметим здесь, что температура плавления Sn ниже, чем у Ni. Таким образом, порошок 42 Sn, который распыляли холодным способом, очень вероятно находится в полурасплавленном состоянии, и Sn входит в пространство между соответствующими частицами Ni, чтобы выполнять функцию связывания частиц Ni.

На фиг. 6 показан результат, полученный в случае, когда припойную соединительную структуру 50 погружают в ванну Sn на 5 секунд. В припойной соединительной структуре 50, которая наблюдается после погружения в ванну Sn на 5 секунд, обнаруживают несколько мест, где открывается слой Ni. Это показывает, что пример 1 имел более высокую смачиваемость припоя, чем сравнительные примеры 1 и 2.

(Примечание 1)

Следующее является причиной, почему припойную соединительную структуру 52 и припойную соединительную структуру 54 используют в качестве соответствующих сравнительных примеров 1 и 2.

(1) Сравнительный пример 1

Соединительная структура, в которой порошок Ni распыляют холодным способом на алюминиевую подложку, рассматривается в качестве обычной техники. Следует, однако, отметить, что авторы настоящего изобретения обнаружили, (а) что соединительная структура имеет неблагоприятную смачиваемость припоя, и (b) что причиной для вышеуказанного (а), кажется, является то, что Ni имеет низкую поверхностную плотность. Для подтверждения вышеуказанных (а) и (b) авторы настоящего изобретения использовали припойную соединительную структуру 52 в качестве сравнительного примера 1.

(2) Сравнительный пример 2

Авторы настоящего изобретения изучали возможность того, что вышеуказанный (а) сравнительного примера 1 будет преодолен путем образования пленки из Ni на алюминиевой подложке и образования пленки из Sn на пленке из Ni.

(Примечание 2)

Описанное выше сравнительное испытание не согласуется с «JIS С60068-2-54 JIS Z3198-4», в котором используют контрольный прибор пайки для оценки смачиваемости каждого из расплавленного припоя и электронной детали. Это происходит из-за того, что оценка смачиваемости припоя путем внешнего наблюдения также высоконадежна.

(Отношение компонентов в смеси между порошком Ni и порошком Sn)

В следующем описании обсуждается влияние отношение компонентов в смеси между порошком 41 Ni и порошком 42 Sn на смачиваемость припоя. В примере 1 порошок 41 Ni и порошок 42 Sn смешивали вместе с массовым отношением Ni к Sn 95:5. В свете этого в следующем описании обсуждается со ссылкой на фиг. 6 и фиг. 9-12 смачиваемость припоя, полученная в случае, когда отношение компонентов в смеси между порошком 41 Ni и порошком 42 Sn изменяется до соответствующих массовых отношений Ni к Sn следующих пяти случаев.

(Случай 1) Ni:Sn=95:5

(Случай 2) Ni:Sn=90:10

(Случай 3) Ni:Sn=80:20

(Случай 4) Ni:Sn=60:40

(Случай 5) Ni:Sn=98:2

Фиг. 6 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=95:5). Фиг. 9 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=90:10). Фиг. 10 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=80:20). Фиг. 11 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=60:40). Фиг. 12 представляет собой фотографию, показывающую состояние припойной соединительной структуры согласно варианту осуществления настоящего изобретения, причем припойная соединительная структура была погружена в ванну Sn на 5 секунд (массовое отношение Ni к Sn=98:2).

Согласно фиг. 6, 9 и 10 удовлетворительная смачиваемость припоя получается в случае 1 (массовое отношение Ni к Sn=95:5), случае 2 (массовое отношение Ni к Sn=90:10) и случае 3 (массовое отношение Ni к Sn=80:20). Следует, однако, отметить, что согласно фиг. 11 и 12 более низкая смачиваемость припоя получалась в случае 4 (массовое отношение Ni к Sn=60:40) и случае 5 (массовое отношение Ni к Sn=98:2). Кроме того, обнаружили из результатов, полученных в (случае 1) - (случае 5), что порошок Sn, который смешивали в отношении компонентов в смеси, попадающем в заранее определенный диапазон, повышает смачиваемость. Причина для этого описана ниже со ссылкой на фиг. 13-15.

Фиг. 13 представляет собой вид, схематически показывающий состояние адгезии Sn к припойной соединительной структуре 52 перед погружением припойной соединительной структуры 52 согласно сравнительному примеру 1 в ванну Sn на 5 секунд и после него. Изображение слева на фиг. 13 показывает состояние перед погружением в ванну Sn, а изображение справа на фиг. 13 показывает состояние после погружения в ванну Sn.

Как описано ранее, согласно способу холодного распыления пленка образуется путем сталкивания металлических частиц с подложкой с высокой скоростью, тогда как металлические частицы находятся в твердой фазе. Таким образом, согласно припойной соединительной структуре 52 агрегаты частиц порошка 41 Ni размещаются на алюминиевой подложке 30 в направлении, в котором распыляется порошок 41 Ni. При этом в направлении, перпендикулярном направлению, в котором распыляется порошок 41 Ni, зазор или выемка легко получается между соответствующими частицами порошка 41 Ni, так что пленка из Ni имеет множество неравномерностей на своей поверхности. Таким образом, согласно припойной соединительной структуре 52 (1) Ni имеет более низкую поверхностную плотность, и (2) на пленку 41 а из Ni влияет оксид 70 (смотрите изображение слева на фиг. 13). В случае, когда припойную соединительную структуру 52, скомпонованную таким образом, погружают в ванну Sn на 5 секунд, Sn менее вероятно прилипает к поверхности пленки из Ni, и часть пленки из Ni открывается (как показано на изображении справа на фиг. 13, причем Sn 60а, прилипший к пленке из Ni, образует несплошную пленку). По вышеуказанным причинам припойная соединительная структура 52 согласно сравнительному примеру 1 имеет более низкую смачиваемость припоя. То же самое относится к случаю 5, где порошок Sn содержится в смешанном порошке из порошка Ni и порошка Sn в массовом отношении, которое ниже, чем заранее определенный диапазон.

Фиг. 14 представляет собой вид для пояснения того, что более высокая смачиваемость припоя получается в случае, когда порошок 42 Sn содержится в смешанном порошке из порошка 41 Ni и порошка 42 Sn в массовом отношении, которое попадает в заранее определенный диапазон. Каждый из случаев 1, 2 и 3 соответствует фиг. 14. Ниже поясняется, что более высокая смачиваемость припоя получается в каждом из случаев 1, 2 и 3.

Температура плавления Sn ниже, чем у Ni. Таким образом, порошок 42 Sn, который распыляли холодным способом, очень вероятно находится в полурасплавленном состоянии, и Sn входит в пространство между соответствующими частицами Ni, чтобы выполнять функцию связывания частиц Ni. Кроме того, функция Sn позволяет поверхности металлической пленки 40 быть сплошной пленкой, которая имеет меньше неравномерностей. Кроме того, поскольку порошок 41 Ni составляет больший процент смешанного порошка, металлическая пленка 40 имеет большую плотность Ni соответственно. Кроме того, такое влияние оксида 70, как описано ранее со ссылкой на фиг. 13, менее вероятно будет влиять на слой Ni, который покрыт слоем Sn, который представляет собой сплошную пленку. Таким образом, в случае, когда такую припойную соединительную структуру погружают в ванну Sn на 5 секунд, образуется пленка 60b из Sn, которая является сплошной пленкой. Это повышает смачиваемость припоя.

Фиг. 15 представляет собой вид для пояснения того, что более низкая смачиваемость припоя получается в случае, когда порошок 42 Sn содержится в смешанном порошке из порошка 41 Ni и порошка 42 Sn в массовом отношении, которое выше, чем заранее определенный диапазон. Случай 4 соответствует фиг. 15. Ниже поясняется, что более низкая смачиваемость припоя получается в случае 4.

Sn поступает в пространство между соответствующим множеством частиц Ni, чтобы выполнять функцию связывания множества частиц Ni. Кроме того, порошок 42 Sn, который очень вероятно находится в полурасплавленном состоянии, в то же время являясь распыленным холодным способом, обеспечивает то, что металлическая пленка 40 является сплошной пленкой, которая имеет меньше неравномерностей. Кроме того, такое влияние оксида 70, как описано ранее со ссылкой на фиг. 13, менее вероятно будет влиять на слой Ni, который покрыт слоем Sn. Следует, однако, отметить, что поскольку порошок 41 Ni составляет меньший процент смешанного порошка, металлическая пленка 40 имеет меньшую плотность Ni соответственно. Таким образом, в случае 4, в случае, когда припойную соединительную структуру, соответствующую случаю 4, погружают в ванну Sn на 5 секунд, часть пленки из Sn плавится в ванне Sn, так что открывается часть пленки из Ni, которая является слоем под пленкой из Sn (как показано на изображении справа на фиг. 15, причем Sn 60с, прилипший к пленке из Ni, образует несплошную пленку). В результате более низкая смачиваемость припоя получается в случае 4.

По вышеуказанным причинам в случае, когда металлическая пленка 40, которая содержит смешанный порошок из порошка 41 Ni и порошка 42 Sn, образуется на алюминиевой подложке 30, припойная соединительная структура может иметь более высокую смачиваемость путем поддержания на уровне не менее 80% и не более 95% массового отношения, в котором порошок Ni содержится в смешанном порошке.

(Другие)

Согласно припойной соединительной структуре согласно варианту осуществления настоящего изобретения, вместо порошка Ni, порошкообразный материал, который содержит любое из золота (Au), цинка (Zn), серебра (Ag) и меди (Cu) или сплава двух или более видов из Ni, Au, Zn, Ag и Cu, можно использовать в качестве первого порошкообразного материала. Кроме того, согласно припойной соединительной структуре согласно варианту осуществления настоящего изобретения, вместо порошка Sn, порошкообразный материал, который содержит Sn-содержащий сплав, можно использовать в качестве второго порошкообразного материала.

Отметим здесь, что «сплав» относится к металлической смеси множества элементов-металлов или металлической смеси элемента-металла и элемента-неметалла. Сплав, который может находиться в различных состояниях, представлен в виде примера (1) твердым раствором, в котором вещества сплава полностью сплавлены вместе, (2) эвтектическим кристаллом, в котором металлы сплава не зависят друг от друга на кристаллическом уровне, и (3) интерметаллическим соединением, в котором металлы сплава соединены вместе в соответствующих постоянных отношениях на атомном уровне. Согласно варианту осуществления настоящего изобретения примеры состояния «сплава» включают такие различные состояния, как описано выше.

Кроме того, «алюминиевая подложка», которая должна быть только компонентом или элементом, который обеспечивает выполнение некоторой функции, может в общем называться «основным материалом из алюминия». Например, припойную соединительную структуру согласно варианту осуществления настоящего изобретения можно использовать, например, для перемычки элемента или сборной шины.

Примеры техники, которая в общем используется для соединения (прикрепления) разнородных металлов, главным образом включают свинчивание, пайку и различные техники сваривания. Следует, однако, отметить, что коррозия может происходить в зависимости от материала металла. Например, основной материал из алюминия и медная проволока, которые скручивают друг с другом, могут вызывать гальванизацию и, следовательно, вызывать коррозию основного материала из алюминия. Кроме того, фиксация свариванием основного материала из алюминия и металлического материала, отличного от основного материала из алюминия, требует стадии, например, удаления оксидной пленки. Это занимает много времени и имеет высокую стоимость. Ввиду такой проблемы обычной техники для соединения (прикрепления) разнородных металлов, холодное распыление используют для припойной соединительной структуры согласно варианту осуществления настоящего изобретения. Это обеспечивает то, что в припойной соединительной структуре согласно варианту осуществления настоящего изобретения (1) можно использовать более широкий диапазон комбинаций материалов, чем в обычном осаждении металла, осаждении из паровой фазы и техниках плакирования, (2) ее можно частично обрабатывать, и (3) она может иметь более низкую стоимость.

Настоящее изобретение не ограничено вариантами осуществления, но может быть изменено специалистом в данной области техники в пределах объема формулы изобретения. Настоящее изобретение также охватывает в своем техническом объеме любой вариант осуществления, полученный объединением технических средств, раскрытых в различных вариантах осуществления.

Промышленная применимость

Настоящее изобретение применимо к припойной соединительной структуре, которую необходимо соединить с элементом посредством материала припоя.

Список номеров позиций

10 основной материал

30 алюминиевая подложка

40, 45 металлическая пленка

41 порошок Ni (первый порошкообразный материал)

42 порошок Sn (второй порошкообразный материал) 50 припойная соединительная структура (пример 1)

52 припойная соединительная структура (сравнительный пример 1)

54 припойная соединительная структура (сравнительный пример 2)

70 оксид

100 устройство для холодного распыления

110 резервуар

120 нагревательное устройство

130 форсунка 140 питатель

150 держатель для основного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИПОЙНОЙ ПАСТЫ | 1993 |

|

RU2047451C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2010 |

|

RU2536847C2 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| ПРИПОЙНЫЙ СПЛАВ, ШАРИКОВЫЙ ВЫВОД ИЗ ПРИПОЯ, ПРИПОЙ ДЛЯ МИКРОСХЕМЫ, ПРИПОЙНАЯ ПАСТА И ПАЯНОЕ СОЕДИНЕНИЕ | 2017 |

|

RU2688980C1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2018 |

|

RU2744008C1 |

Изобретение может быть использовано при изготовлении соединительной структуры для пайки элементов конструкции, в частности электрических деталей. Припойная соединительная структура (50), которую необходимо соединить с элементом посредством материала припоя, содержит алюминиевую подложку (30) и металлическую пленку (40), полученную на алюминиевой подложке (30). Металлическая пленка (40) образована способом холодного распыления, в котором используют порошкообразный материал из смеси порошка (41) из Ni и порошка (42) из Sn в заданном соотношении. Соединительная структура и способ получения на основном материале из алюминия металлической пленки обеспечивает высокую смачиваемость припоя. 2 н. и 1 з.п. ф-лы, 15 ил.

1. Соединительная структура для пайки элементов конструкции (54), которую необходимо соединить с элементом посредством материала припоя, содержащая:

основной материал (30) из алюминия и

металлическую пленку (40), полученную на основном материале из алюминия,

причем металлическая пленка (40) образована способом холодного распыления, в котором используют смешанный порошкообразный материал, при этом смешанный порошкообразный материал является смесью первого порошкообразного материала (41), содержащего никель (Ni), и второго порошкообразного материала (42), содержащего олово (Sn), причем смешанный порошкообразный материал содержит первый порошкообразный материал (41) в массовом отношении не менее 80 % и не более 95 %.

2. Соединительная структура для пайки элементов конструкции (54) по п. 1, причем соединительную структуру для пайки элементов конструкции (54) используют в качестве перемычки или сборной шины.

3. Способ получения металлической пленки (40) на соединительной структуре для пайки элементов конструкции (54), предусматривающий стадии:

холодного распыления на основном материале (30) из алюминия смешанного порошкообразного материала, который является смесью первого порошкообразного материала (41), содержащего никель (Ni), и второго порошкообразного материала (42), содержащего олово (Sn), чтобы получить металлическую пленку на основном материале из алюминия, причем смешанный порошкообразный материал содержит первый порошкообразный материал (41) в массовом отношении не менее 80 % и не более 95 %.

| US 20110244262 А1, 06.10.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2029791C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛОВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2549783C2 |

| EA 200970855 А1, 30.04.2010. | |||

Авторы

Даты

2020-03-06—Публикация

2016-05-12—Подача