Изобретение относится к детандерному агрегату для рабочей среды, которая применяется, прежде всего, в замкнутом цикле использующего отходящее тепло агрегата, прежде всего в работающем с использованием цикла Ранкина агрегате, причем детандерный агрегат включает в себя соединенное с генератором тока детандерное устройство для рабочей среды, впускной патрубок для подвода находящейся под давлением рабочей среды, и выпускной патрубок для расширенной посредством детандерного устройства рабочей среды.

Такие детандерные агрегаты известны, например, из ЕР 2743464 А1.

В этих детандерных агрегатах рабочая среда замкнутого цикла всегда транспортирует вместе с собой смазочное средство, которое отделяют в детандерном агрегате, и которое присутствует в виде жидкости для смазывания детандерного агрегата.

В основе изобретения лежит цель улучшения смазывания детандерного агрегата ранее описанной разновидности.

Эта цель согласно изобретению достигнута с помощью детандерного агрегата ранее описанной разновидности посредством того, что с впускным патрубком соотнесен вырабатывающий аэрозоль смазочного средства аэрозольный генерирующий узел, через который протекает направленная к детандерному устройству рабочая среда, и который имеет направляющее поток приспособление для рабочей среды с концентрирующим участком, который концентрирует транспортируемое в подводимом к детандерному устройству общем массовом потоке рабочей среды смазочное средство в частицы аэрозоля, и из которого эти частицы аэрозоля, совместно с отведенным из общего массового потока рабочей среды частичным массовым потоком рабочей среды, выходят в виде массового потока аэрозоля смазочного средства, и что предусмотрена система трубопроводов, которая для аэрозольного смазывания направляет массовый поток аэрозоля смазочного средства к смазочным местам детандерного приспособления детандерного устройства.

Преимущество решения согласно изобретению состоит в том, что оно, в отличие от ЕР 2743464, не отделяет смазочное средство от рабочей среды в виде жидкости для смазывания детандерного приспособления с помощью смазочного средства в виде жидкости, а в противоположность этому, лишь концентрирует смазочное средство в частицы аэрозоля, которые затем совместно с отведенным из общего массового потока рабочей среды частичным массовым потоком образуют массовый поток аэрозоля смазочного средства, который затем для аэрозольного смазывания подводят к различным смазочным местам.

Таким образом, использовано то обстоятельство, что имеется возможность концентрирования смазочного средства в рабочей среде в аэрозоль, предотвращения известного из уровня техники отделения смазочного средства из рабочей среды с образованием жидкости, и подведения с частичным потоком рабочей среды частиц аэрозоля к детандерному приспособлению для аэрозольного смазывания, что является для детандерного приспособления наиболее предпочтительным.

В рамках решения согласно изобретению при этом производят аэрозольное смазывание с помощью массового потока аэрозоля смазочного средства, который имеет содержание смазочного средства в диапазоне от 2 процентов по массе до 30 процентов по массе, предпочтительно от 3% по массе до 20% по массе.

Особо выгодное решение предусматривает, что аэрозольный генерирующий узел на концентрирующем участке отклоняет направление течения входящего в концентрирующий участок общего массового потока для образования подводимого к детандерному приспособлению основного массового потока, в совокупности, по меньшей мере на 60°, более предпочтительно по меньшей мере на 90°, а также в области отклонения направления течения отводит массовый поток аэрозоля смазочного средства из общего массового потока.

Является особо выгодным, когда аэрозольный генерирующий узел на концентрирующем участке отклоняет направление течения входящего в концентрирующий участок общего массового потока для образования подводимого к детандерному приспособлению основного массового потока, в совокупности, по меньшей мере на 140°.

Относительно направления течения, в котором протекает массовый поток аэрозоля смазочного средства от концентрирующего участка аэрозольного генерирующего узла, до сих пор не было сделано каких-либо конкретных указаний.

Таким образом, особо выгодное решение предусматривает, что массовый поток аэрозоля смазочного средства вытекает от концентрирующего участка аэрозольного генерирующего узла в направлении течения, которое образует с направлением течения образующегося основного массового потока угол по меньшей мере 60°, прежде всего угол по меньшей мере 90°.

Еще более предпочтительным является, когда массовый поток аэрозоля смазочного средства от концентрирующего участка аэрозольного генерирующего узла вытекает в направлении течения, которое образует с направлением течения образующегося основного массового потока угол по меньшей мере 140°, прежде всего угол по меньшей мере 180°.

Кроме того, каких-либо конкретных указаний также не было сделано на предмет направления течения массового потока аэрозоля смазочного средства относительно направления течения входящего на концентрирующий участок общего массового потока.

Таким образом, другое выгодное решение предусматривает, что массовый поток аэрозоля смазочного средства вытекает от концентрирующего участка аэрозольного генерирующего узла в направлении течения, которое образует с направлением течения входящего на концентрирующий участок общего массового потока угол менее 120°, более предпочтительно угол менее 90°, особо предпочтительно угол менее 45°.

Аэрозольный генерирующий узел согласно изобретению наиболее предпочтительным образом действует в том случае, когда он на концентрирующем участке имеет увеличивающее скорость потока сужение поперечного проточного сечения.

Кроме того, действие сужения поперечного проточного сечения еще более улучшено в том случае, когда аэрозольный генерирующий узел имеет расширение поперечного проточного сечения для уменьшения скорости потока общего массового расхода ниже по потоку от сужения поперечного проточного сечения, что препятствует уносу потоком с собой частиц аэрозоля основного массового потока.

Относительно подробностей выполнения аэрозольного генерирующего узла до сих пор не было сделано каких-либо конкретных указаний.

Таким образом, предпочтительное решение предусматривает, что аэрозольный генерирующий узел имеет приемную полость, в которую входит общий массовый поток, и что общий массовый поток проникает из приемной полости на концентрирующий участок.

Предпочтительно, при этом в приемной полости происходит уменьшение скорости потока, в то время как на концентрирующем участке происходит увеличение скорости потока.

Прежде всего, концентрирующий участок выполнен таким образом, что в нем для образования сужения поперечного проточного сечения предусмотрены одно или несколько проходных окон или проток, поперечные проточные сечения которых являются меньшими, чем поперечное проточное сечение в приемной полости.

Поэтому, прежде всего, является выгодным, когда площадь поперечного проточного сечения проходного окна или протока является регулируемой.

Кроме того, для производства массового потока аэрозоля смазочного средства является выгодным, когда аэрозольный генерирующий узел имеет выходную полость, которая расположена ниже по потоку от концентрирующего участка.

При этом, прежде всего, является предпочтительным, когда в выходной полости производят уменьшение скорости потока относительно скорости потока на концентрирующем участке.

Кроме того, предпочтительно, предусмотрено, что аэрозольный генерирующий узел имеет центральную полость и охватывающую ее кольцевую полость, и что концентрирующий участок расположен в переходной области от кольцевой полости к центральной полости, и что либо кольцевая полость, либо центральная полость содержат приемную полость, и либо центральная полость, либо кольцевая полость содержат выходную полость.

Это решение является особо выгодным, когда аэрозольный генерирующий узел имеет направляющую гильзу, которая отделяет кольцевую полость от центральной полости, и на конце которой расположен концентрирующий участок.

Предпочтительно, направляющая гильза выполнена таким образом, что она на ее конце имеет сужение поперечного проточного сечения на концентрирующем участке.

Особо выгодное решение предусматривает, что кольцевая полость включает в себя приемную полость таким образом, что общий массовый поток входит в кольцевую полость, и от кольцевой полости через концентрирующий участок переходит в выходную полость, причем, прежде всего, на концентрирующем участке расположены проходные окна.

Кроме того, в связи с описанными ранее решениями не было сделано каких-либо конкретных указаний относительно осуществления оттока массового потока аэрозоля смазочного средства.

Предпочтительно, для этого предусмотрено, что к концентрирующему участку примыкает выходное отверстие, через которое насквозь проходит массовый поток аэрозоля смазочного средства.

Это выходное отверстие, предпочтительно, предусмотрено в ограничивающей концентрирующий участок стенке.

В случае сужения поперечного проточного сечения на концентрирующем участке, предпочтительно, предусмотрено, что выходное отверстие расположено в области сужения поперечного проточного сечения.

Другое выгодное решение предусматривает, что выходное отверстие расположено ниже по потоку от сужения поперечного проточного сечения.

До сих пор не было сделано каких-либо конкретных указаний относительно подробностей выполнения детандерного приспособления.

Таким образом, детандерное приспособление теоретически может быть выполнено в виде поршневой машины или турбины.

Предпочтительное решение предусматривает, что детандерное приспособление является содержащим два захватывающих друг друга винтовых ротора винтовым детандерным приспособлением.

Предпочтительно, в решении согласно изобретению предусмотрено, что массовый поток аэрозоля смазочного средства подводят по меньшей мере к одному подшипниковому узлу или к нескольким подшипниковым узлам детандерного приспособления.

Массовый поток аэрозоля смазочного средства, предпочтительно, подводят к предусмотренным смазочным местам посредством системы трубопроводов.

Либо система трубопроводов выполнена вовне корпуса, либо система трубопроводов встроена в корпус.

В системе трубопроводов расположены, например, элемент для регистрации протекания и/или теплообменник и/или узел последующей обработки, например фильтр.

В таком винтовом детандерном приспособлении, например, дополнительно к смазыванию посредством транспортируемого в основном массовом потоке смазочного средства, его смазывание производят таким образом, что также массовый поток аэрозоля смазочного средства подводят по меньшей мере на одном месте принимающей соответствующий винтовой ротор расточки винтового ротора.

Кроме того, является выгодным, когда для дополнительного смазывания винтовых роторов подводят массовый поток аэрозоля смазочного средства к соответствующей расточке винтового ротора на нескольких, соответствующих различным состояниям расширения местах.

В принципе, подвод массового потока аэрозоля смазочного средства на соответствующее место может быть произведен посредством отверстия на конце системы трубопроводов.

Для улучшения смазывания предусмотрено, что обеспечена возможность осуществления притока массового потока аэрозоля смазочного средства на соответствующее место посредством распределяющего массовый поток аэрозоля смазочного средства сопла.

Изобретение относится также к способу эксплуатации детандерного агрегата для рабочей среды, которая применяется, прежде всего, в замкнутом цикле использующего отходящее тепло агрегата, прежде всего в работающем с использованием цикла Ранкина агрегате, причем детандерный агрегат включает в себя соединенное с генератором тока детандерное устройство для рабочей среды, впускной патрубок для подвода находящейся под давлением рабочей среды, и выпускной патрубок для расширенной посредством детандерного устройства рабочей среды, в котором в соотнесенном с выпускным патрубком вырабатывающем аэрозоль смазочного средства аэрозольном генерирующем узле рабочую среду направляют таким образом, что в подводимом к детандерному устройству общем массовом потоке рабочей среды транспортируемое вместе с ним смазочное средство концентрируется в частицы аэрозоля, и из этих частиц аэрозоля, совместно с отведенным из общего массового потока рабочей среды частичным массовым потоком рабочей среды, образуют массовый поток аэрозоля смазочного средства, который система трубопроводов для аэрозольного смазывания подводит к смазочным местам детандерного приспособления детандерного устройства.

Предпочтительный вариант осуществления этого способа при этом предусматривает, что в аэрозольном генерирующем узле на концентрирующем участке направление течения входящего в концентрирующий участок общего массового потока для образования подводимого к детандерному приспособлению основного массового потока отклоняют по меньшей мере на 60°, прежде всего по меньшей мере на 90°, и в области отклонения направления течения отводят массовый поток аэрозоля смазочного средства.

В решении согласно изобретению для образования массового потока аэрозоля смазочного средства является выгодным, когда в аэрозольном генерирующем узле в области отклонения потока от направления течения общего массового потока к направлению течения основного массового потока массовый поток аэрозоля смазочного средства вытекает в отличном от направления течения основного массового потока направлении течения.

Прежде всего, для образования подходящего массового потока аэрозоля смазочного средства является выгодным, когда на концентрирующем участке аэрозольного генерирующего узла массовый поток аэрозоля смазочного средства отводят в направлении течения, которое образует с направлением течения вытекающего основного массового потока угол по меньшей мере 60°, предпочтительно 90°, более предпочтительно по меньшей мере 140°, наиболее предпочтительно примерно 180°, что означает 180°±20°.

Кроме того, для образования подходящего массового потока аэрозоля смазочного средства является выгодным, когда на концентрирующем участке аэрозольного генерирующего узла массовый поток аэрозоля смазочного средства вытекает в направлении течения, которое образует с направлением течения входящего на концентрирующий участок общего массового потока угол менее 90°, более предпочтительно угол менее 45°, особо предпочтительно угол менее 20°.

Для образования частиц аэрозоля является выгодным, когда в аэрозольном генерирующем узле на месте образования массового потока аэрозоля смазочного средства из общего массового потока скорость потока увеличивают.

Кроме того, для собирания частиц аэрозоля является выгодным, когда в аэрозольном генерирующем узле ниже по потоку от сужения поперечного проточного сечения скорость потока общего массового потока уменьшают.

Другие признаки и преимущества изобретения являются предметом последующего описания, а также графического представления нескольких примеров осуществления.

На чертежах показано:

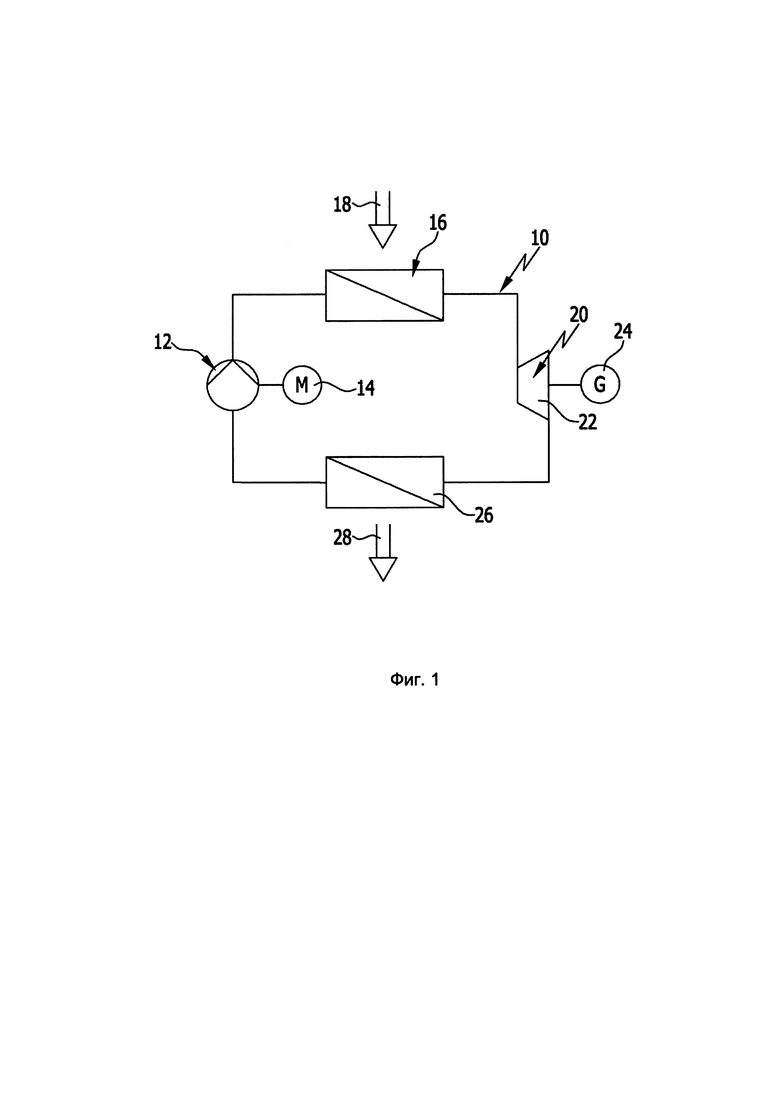

Фиг. 1 - схематическое представление замкнутого цикла,

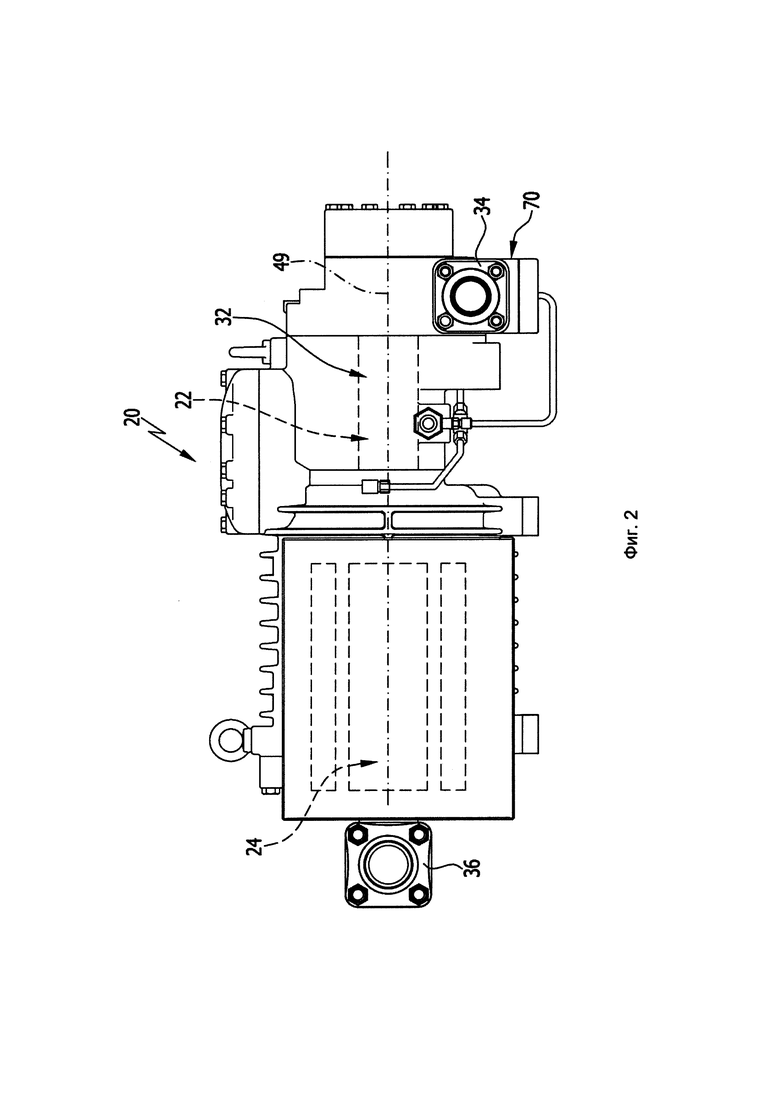

Фиг. 2 - представление детандерного агрегата,

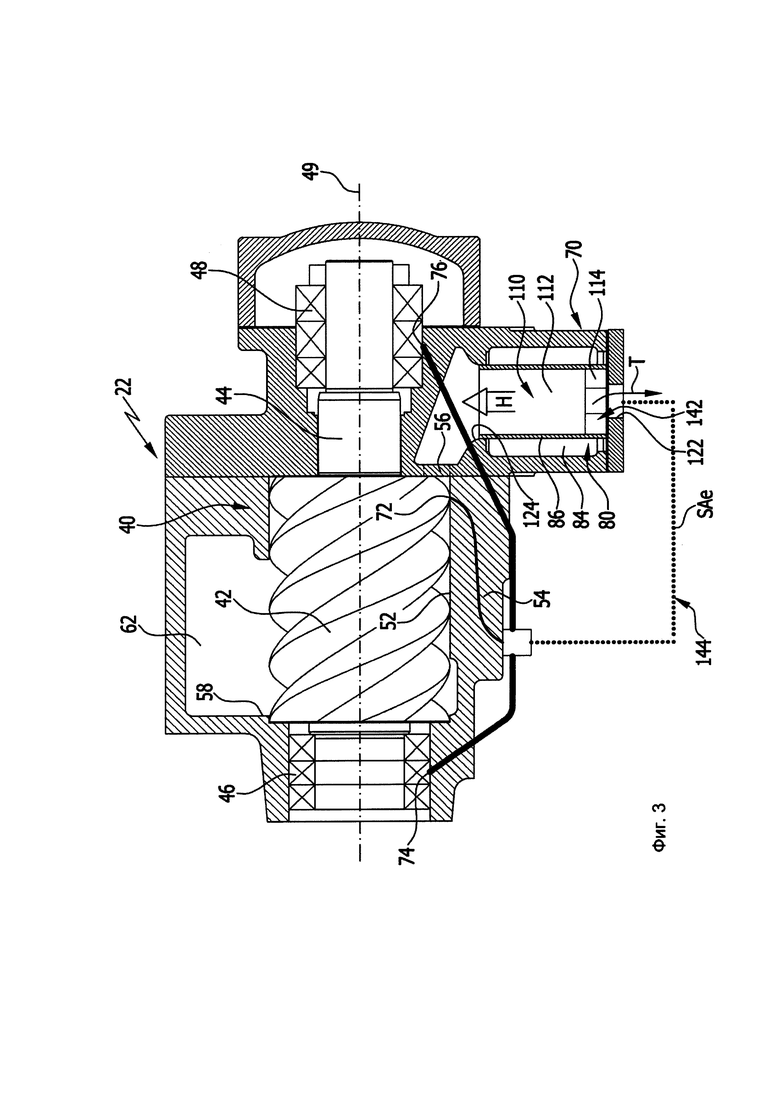

Фиг. 3 - частичный разрез через детандерное устройство в области детандерного приспособления и аэрозольного генерирующего узла,

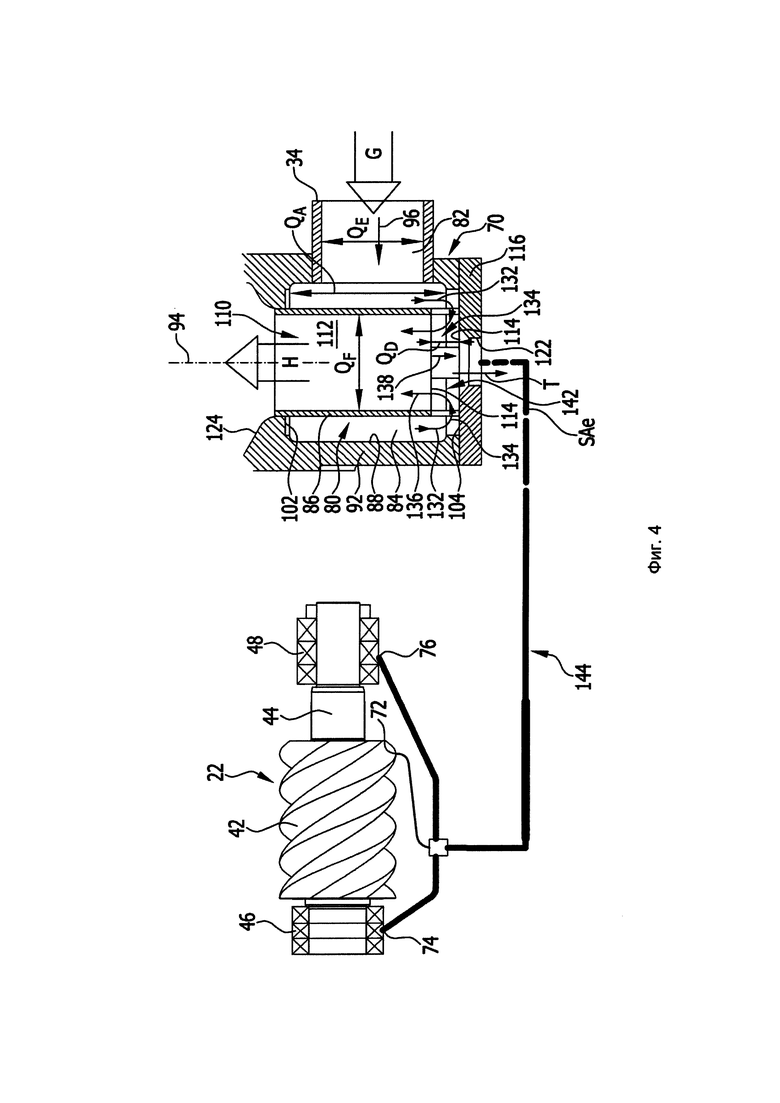

Фиг. 4 - увеличенное представление узла генератора смазочного средства совместно со схематическим представлением фрагмента детандерного приспособления,

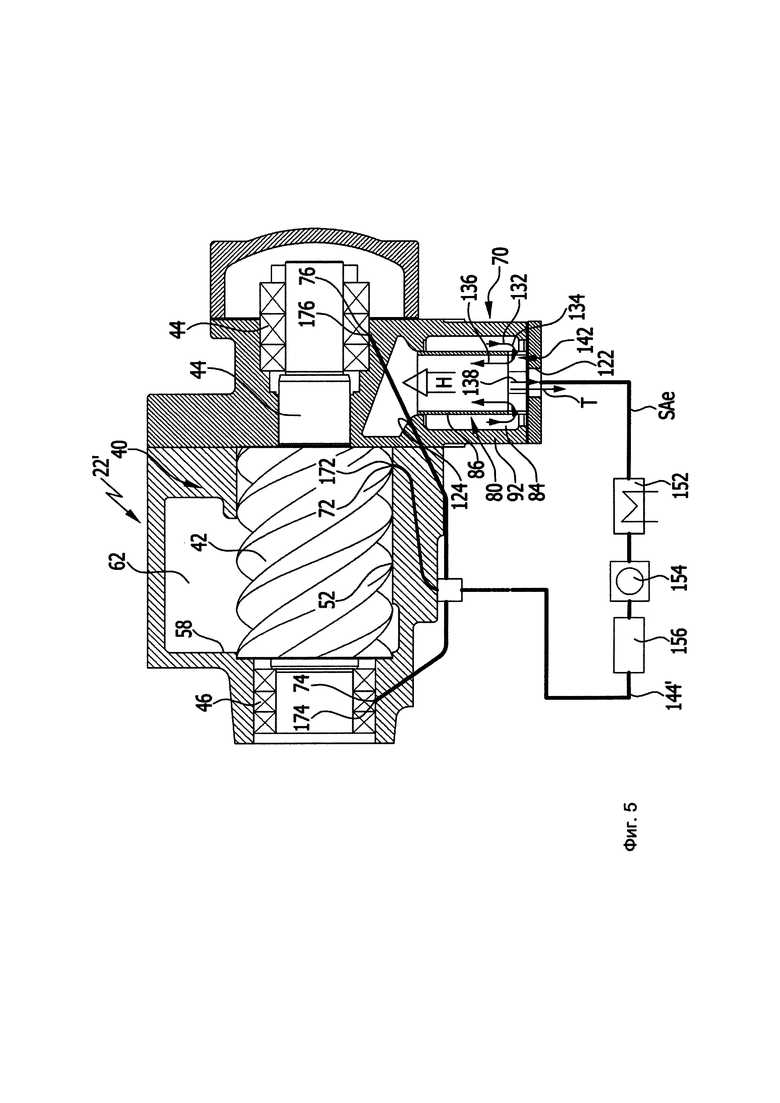

Фиг. 5 - подобное фиг. 3 представление второго примера осуществления детандерного устройства согласно изобретению,

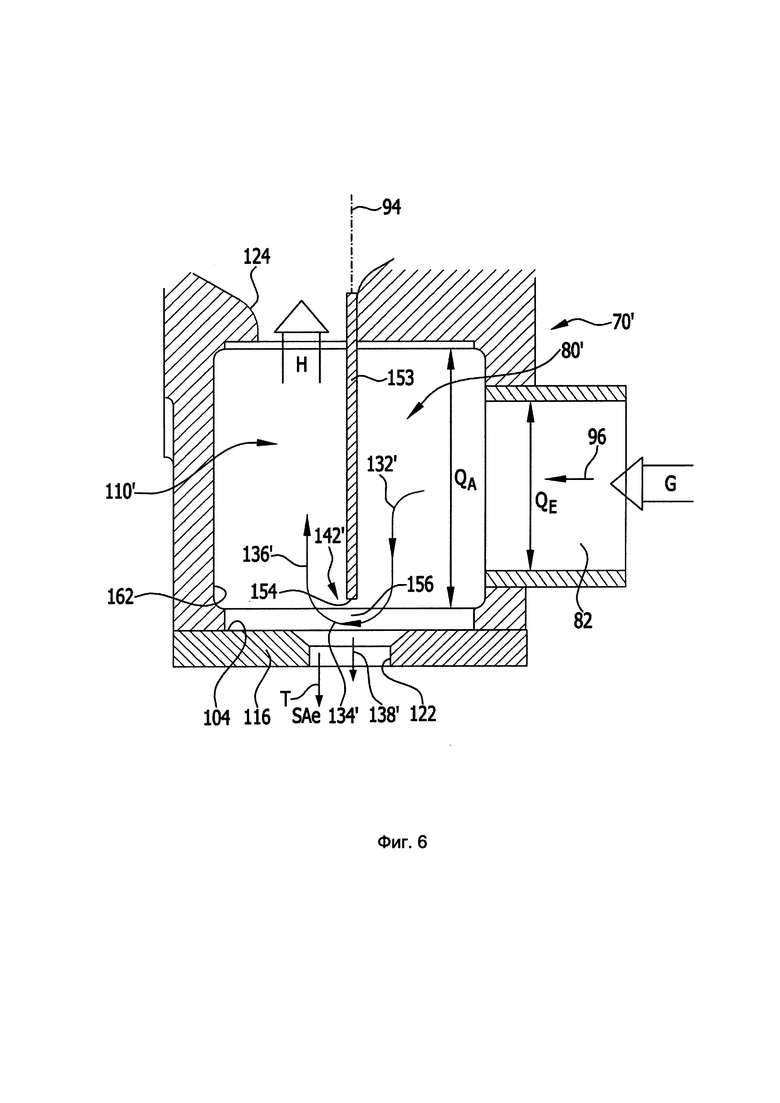

Фиг. 6 - представление аэрозольного генерирующего узла для третьего примера осуществления детандерного устройства согласно изобретению, и

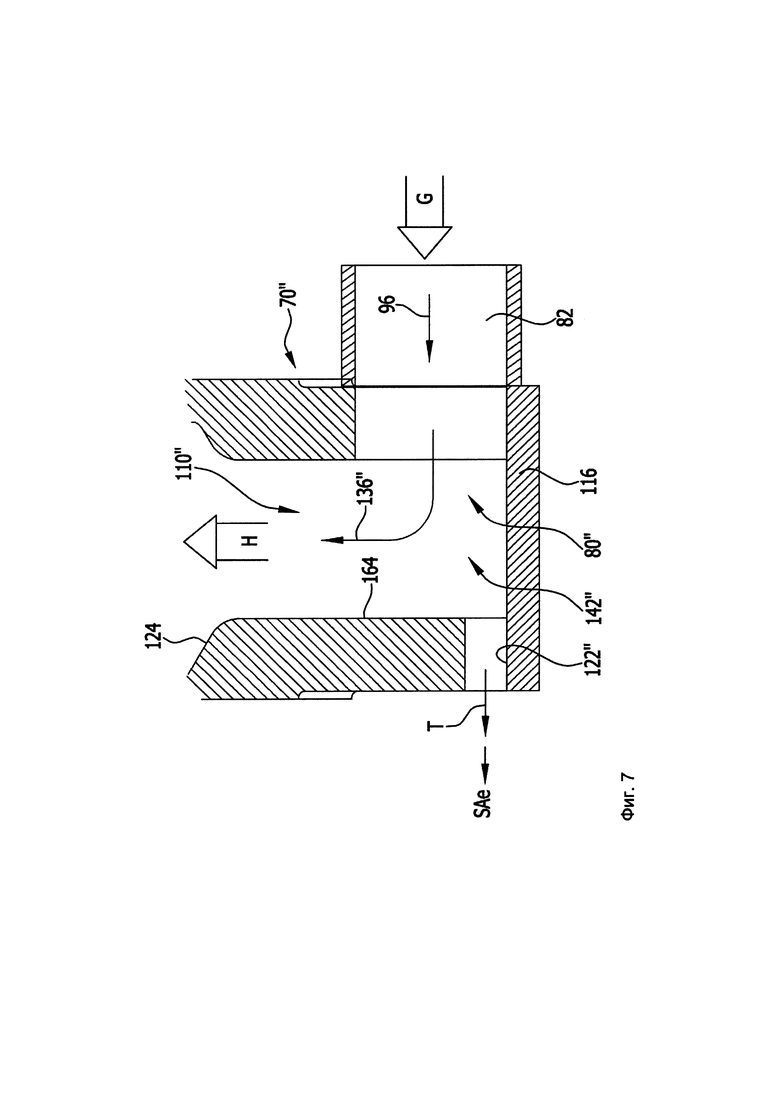

Фиг. 7 - представление аэрозольного генерирующего узла для четвертого примера осуществления детандерного устройства согласно изобретению.

В рамках представленного на фиг. 1 замкнутого цикла, прежде всего, работающего по циклу Ранкина замкнутого цикла, подведенную в циркуляционный контур 10 рабочую среду сжимают посредством компрессора 12, который приводит в действие двигатель 14.

В последующем теплообменнике 16 рабочую среду испаряют посредством притока тепла от теплового потока 18, а затем подводят ее в расположенный в циркуляционном контуре 10 детандерный агрегат 20, который включает в себя детандерное устройство 22, которое приводит в действие генератор 24, который используют для производства электроэнергии.

Затем производят конденсацию рабочей среды в расположенном в циркуляционном контуре 10 теплообменнике 26, и при этом отводят тепловой потока 28.

Конденсированную рабочую среду затем вновь подводят к компрессору 12.

Прежде всего, компрессор 12 производит изэнтропическое, прежде всего идеально изэнтропическое, сжатие произведенного теплообменником 26 насыщенного жидкостью конденсата рабочей среды, а теплообменник 16 осуществляет изобарическое испарение переохлажденной системы до достижения парообразного насыщенного состояния, в котором затем рабочую среду подводят к детандерному агрегату 20, в котором посредством расширения производится механическая работа, приводящая в действие генератор 24.

Теплообменник 26 производит изобарическую, прежде всего полностью изобарическую, конденсацию рабочей среды посредством отведения теплового потока 28 таким образом, что затем насыщенный жидкостью конденсат имеет возможность быть вновь подведенным к компрессору 12.

В качестве рабочей среды применяют органические рабочие среды, такие как, например, R245fa или подобные среды.

Предпочтительно, такой замкнутый цикл служит для использования промышленного отходящего тепла, которое поступает, например, в диапазоне температур от 100°С до 700°С, причем это отходящее тепло посредством описанного выше замкнутого цикла может быть преобразовано в электрическую энергию.

На фиг. 2 в качестве примера представлен детандерный агрегат 20 такого типа, детандерное устройство 22 которого соединено с генератором 24, причем генератор 24 и детандерное устройство 22 расположены в общем корпусе 32 и объединены в один узел.

Подвод подлежащего сжатию компрессором 12 общего массового потока G рабочей среды производят посредством впускного патрубка 34 детандерного устройства 22, причем в последующем рабочая среда протекает через детандерное устройство 22.

После протекания через детандерное устройство 22 рабочая среда протекает через расположенный в корпусе 32 генератор 24 и, наконец, рабочая среда покидает корпус 32 посредством выпускного патрубка 36, причем присутствующая после прохождения детандерного устройства 22 расширенная рабочая среда одновременно осуществляет охлаждение генератора 24 в корпусе 32.

Предпочтительно, при этом выпускной патрубок 36 расположен в корпусе 32 на противоположной детандерному устройству 22 стороне генератора 24.

Как представлено на фиг. 3, обозначенное в своей совокупности ссылочным обозначением 22 детандерное устройство включает в себя, например, выполненное в виде винтового детандерного приспособления детандерное приспособление 40, которое имеет два винтовых ротора 42, которые посажены на соответствующие валы 44 винтовых роторов, причем валы 44 винтовых роторов с двух сторон вращательно подвижно относительно соответствующих осей вращения 49 поддерживают винтовые роторы 42 во вращательно-опорных узлах 46, 48.

Прежде всего, оба винтовых ротора 42 входят в зацепление друг с другом, и соответственно, расположены в одной из двух перекрывающихся расточек 52 винтовых роторов в корпусе 54 винтовых роторов, причем корпус 54 винтовых роторов имеет, с одной стороны, впускное окно 56 для рабочей среды, а также имеет по существу противоположное впускному окну 56 выпускное окно 58, из которого выходит расширенная посредством вращающегося вокруг соответствующей ему оси 49 вращения винтового ротора 42 рабочая среда.

Затем, через выходное окно 58 рабочая среда поступает посредством выходного канала 62 к расположенному также в корпусе 32 генератору 24 и, предпочтительно, обтекает генератор 24 для его охлаждения.

Детандерное устройство 22 включает в себя расположенный между впускным патрубком 34 для рабочей среды и впускным окном 56, как представлено на фиг. 2-3, и в своей совокупности обозначенный ссылочным обозначением 70 аэрозольный генерирующий узел 70, который служит для концентрирования из входящего через впускной патрубок 34 в аэрозольный генерирующий узел 70 общего массового потока G рабочей среды транспортируемого общим массовым потоком G смазочного средства в частицы аэрозоля, и для образования из этих частиц аэрозоля совместно с отведенным из общего массового потока G рабочей среды частичным массовым потоком рабочей среды массового потока SAe аэрозоля смазочного средства, который, как представлено на фиг. 4, отходит от аэрозольного генерирующего узла 70 и подходит к смазочным местам 72-76 детандерного приспособления 40, причем, например, смазочное место 72 расположено в одной из расточек 52 винтового ротора, прежде всего смежно впуску, смазочное место 74 соотнесено вращательно-опорному узлу 46, и смазочное место 76 соотнесено вращательно-опорному узлу 48.

Таким образом, присутствует возможность смазывания с помощью массового потока SAe аэрозоля смазочного средства как винтовых роторов 42 в соответствующих расточках 52 винтовых роторов и/или вращательно-опорных узлов 46 и 48 без необходимости в производстве жидкого смазочного средства и в подведении его в виде жидкости к соответствующим смазочным местам 72.

Как подробно представлено на фиг. 4, аэрозольный генерирующий узел 70 в первом примере осуществления соответствующего изобретению детандерного устройства 22 непосредственно соотнесен с впускным патрубком 34, причем общий массовый поток G через впускной канал 82 входит в охватываемую кольцевой полостью 84 приемную полость 80 аэрозольного генерирующего узла 70, и причем кольцевая полость 84 расположена между направляющей гильзой 86 и внутренней стенкой 88 корпуса 92 аэрозольного генерирующего узла 70, и причем кольцевая полость 84 и направляющая гильза 86 расположены с охватыванием центральной оси 94, и причем центральная ось 94 простирается поперечно, предпочтительно, перпендикулярно направлению 96 течения общего массового потока G во впускном канале 82.

Предпочтительно, впускной канал 82 расположен таким образом, что он впадает в среднюю область приемной полости 80, которая простирается в направлении центральной оси 94 и выполнена в виде кольцевой полости 84.

Приемная полость 80 замкнута посредством простирающихся через корпус 92 аэрозольного генерирующего узла 70 в направлении центральной оси 94 между направляющей гильзой 86 и внутренней стенкой 88 кольцеобразных поперечных стенок 102 и 104 корпуса 92.

Для обеспечения перехода общего массового потока G из приемной полости 80 в выходную полость 110 аэрозольного генерирующего узла 70, которая, например, охвачена центральной полостью 112 направляющей гильзи 86, направляющая гильза 86 снабжена расположенными по кругу вокруг центральной оси 94 проходными окнами 114, которые расположены, прежде всего, на конце направляющей гильзи 86, например примыкающими к поперечной стенке 104.

Например, посредством сдвига направляющей гильзи 86 может быть отрегулирована площадь поперечного проточного сечения проходных окон 114.

При этом, например, поперечная стена 104 образована посредством заглушки 116 корпуса 92.

В поперечной стенке 104 расположено располагающееся в направляющей гильзе 86 и, предпочтительно, расположенное соосно центральной оси 94 выходное отверстие 122, которое служит для предоставления возможности выхода массового потока SAe аэрозоля смазочного средства.

Противоположно выходному отверстию 122 центральная полость 112 направляющей гильзи 86 переходит в перепускной канал 124, который ведет к впускному окну 56 детандерного приспособления 40.

Проходящий через поперечное сечение QE во впускном канале 82 общий массовый поток претерпевает замедление потока при входе в приемную полость 80 за счет увеличения поперечного сечения до площади QA поперечного сечения, причем общий массовый поток G распределяется по всей приемной полости 80, то есть, во всей кольцевой полости 84 вокруг направляющей гильзи 86, и претерпевает отклонение потока таким образом, что общий массовый поток G натекает в приблизительно параллельном центральной оси 94 направлении 132 течения на поперечную стенку 104.

При выходе из приемной полости 80 отклоненный поперечной стенкой 104 примерно на 90° общий массовый поток G проходит через проходные окна 114, площадь поперечного сечения которых является существенно меньшей, чем площадь QA поперечного сечения и площадь QE поперечного сечения таким образом, что при сквозном проходе через проходные окна 114 является возможным получение существенного прироста скорости потока.

При этом общий массовый поток G претерпевает, как представлено на фиг. 4, на его пути из кольцевой полости 84 через проходные окна 114 обусловленное посредством поперечной стенки 104 первоначальное отклонение величиной примерно 90°, поскольку общий массовый поток при проходе через окна 114 сквозного прохода сначала получает отклонение от примерно параллельного центральной оси 94 направления 132 течения к примерно радиальному по отношению к центральной оси направлению 134 течения.

В направляющей гильзе 86 преобладающая часть общего массового потока G рабочей среды претерпевает другое отклонение примерно на 90° в направление 136 течения, которое простирается прочь от проходных окон 114 к выходной полости 110, и в направлении перепускного канала 124, примерно параллельно центральной оси 94.

Та часть общего массового потока G, которая распространяется в направлении 136 течения, образует основной массовый поток Н, который переходит из выходной полости 110 в направляющей гильзе 86 в перепускной канал 124, и оттуда, посредством впускного окна 56, в детандерное приспособление 40, для прохождения в нем уже описанного расширения.

В целом, аэрозольный генерирующий узел 70 предусматривает такое направление потока рабочей среды, которое влечет за собой неоднократные отклонения рабочей среды.

Посредством отклонения общего массового потока G от направления 132 течения, которое направлено на поперечную стенку 104, и посредством обусловленного поперечной стенкой 104 отклонения в направлении 134 течения примерно на 90° уже происходит концентрирование транспортируемого с рабочей средой смазочного средства в частицы аэрозоля, которое далее усилено посредством отклонения от направления 134 течения, после сквозного прохода через проходные окна 114, к направлению 136 течения, также примерно на 90°.

Отклоняющий поток рабочей среды от направления 132 течения к направлению 136 течения, располагающийся по обе стороны от проходных окон 114 и включающий в себя проходные окна 114 участок направления потока тем самым образует концентрирующий участок 142, в котором происходит концентрирование частиц аэрозоля и, прежде всего, сопряженное с этим увеличение частиц аэрозоля.

Существенная часть объема частиц аэрозоля не следует за потоком рабочей среды в направлении 136 течения, но частицы оказываются собранными поблизости от выходного отверстия 122, а затем, увлеченными посредством частичного потока Т рабочей среды, отведенного из общего массового потока G, через выходное отверстие 122 в направлении 138 течения, причем частичный массовый поток Т образует совместно со сконцентрированными и увеличенными частицами аэрозоля проходящий в направлении 138 течения через выходное отверстие 122 массовый поток SAe аэрозоля смазочного средства.

При этом между направлением 138 течения и направлением течения 136, в котором основной массовый поток Н выходит из концентрирующего участка 142, выполнен угол примерно 180°, в то время как направление 138 течения направлено примерно параллельно направлению 132 течения, в котором общий массовый поток G входит в концентрирующий участок 142.

После выходного отверстия 122 массовый поток SAe аэрозоля смазочного средства по системе 144 трубопроводов для аэрозольного смазывания подводят к смазочным местам 72, 74 и 76, причем система 144 трубопроводов либо простирается вовне корпуса 32, либо встроена в корпус 32.

Во втором примере осуществления соответствующего изобретению детандерного устройства 22', представленный на фиг. 5 аэрозольный генерирующий узел 70 выполнен тем же способом, что и в первом примере осуществления, но тем не менее, система 144' трубопроводов включает в себя еще, дополнительно, холодильник 152 для охлаждения массового потока аэрозоля смазочного средства, смотровое стекло 154 для мониторинга массового потока аэрозоля смазочного средства и, при необходимости, фильтр 156 для отведения грубых частиц из массового потока SAe аэрозоля смазочного средства, а также, при необходимости, дополнительно, элемент для регистрации протекания и, при необходимости, дополнительно, элемент последующей обработки для массового потока аэрозоля.

Применение фильтра 156 является выгодным, прежде всего, в том случае, когда смазочные места 72, 74, 76 снабжены соплами 172, 174, 176, которые служат для тонкодисперсного распределения соответствующей части массового потока SAe аэрозоля смазочного средства.

В остальном, все те элементы, которые во втором примере осуществления детандерного устройства 22' являются идентичными таковым первого примера осуществления, снабжены теми же ссылочными обозначениями таким образом, что на предмет их описания может быть сделана всеобъемлющая отсылка к выполнениям первого примера осуществления.

В третьем примере осуществления соответствующего изобретению детандерного устройства 22'' представленный на фиг. 6 аэрозольный генерирующий узел 70' выполнен упрощенным. В нем к впускному каналу 82 присоединена приемная полость 80', которая имеет увеличенное относительно поперечного сечения QE впускного канала 82 поперечное сечение QA, причем приемная полость 80' простирается между впускным каналом 82 и дроссельной шайбой 153, которая простирается от боковой стенки перепускного канала 124 в направлении ограждающей стенки 116, а именно, поперечно направлению 96 течения, причем между поперечной стенкой 104 и конечной кромкой 154 дроссельной шайбы создан проток 156, через который может протекать входящая в приемную полость 80' рабочая среда.

Прежде всего, сдвиг дроссельной шайбы 153 регулирует площадь поперечного проточного сечения протока 156.

Однако проток 156 может быть реализован в форме проходного окна.

При этом, например, прежде всего, общий массовый поток G устремляется во впускной канал 82 в направлении 96 течения и, посредством дроссельной шайбы 153 получает отклонение к простирающемуся параллельно дроссельной шайбе 153 первому направлению 132' течения, а затем, посредством поперечной стенки 104 получает отклонение таким образом, что общий массовый поток G протекает в направлении 134' течения, которое простирается поперечно дроссельной шайбе в 153, протекает через проток 156, а затем, вновь получает отклонение посредством внутренней стенки 162 таким образом, что рабочая среда устремляется в направлении 136' течения, которое вновь простирается примерно параллельно дроссельной шайбе 153, в направлении перепускного канала 124, и покидает выходную полость 110'.

Предпочтительно, дроссельная шайба 153 расположена в этом случае таким образом, что ее конечная кромка 154 простирается над выходным отверстием 122 таким образом, что также и концентрирующий участок 142' располагается по существу над выходным отверстием 122, и, таким образом, концентрирующиеся и увеличивающиеся частицы аэрозоля оказываются увлеченными частичным потоком Т рабочей среды в направлении 138' течения через выходное отверстие 122, и образуют массовый поток 138' SAe аэрозоля смазочного средства, который подводят к смазочным местам 72, 74, 76 посредством системы 144 трубопроводов.

В остальном, все те элементы, которые являются идентичными таковым первого варианта осуществления, для третьего варианта осуществления снабжены теми же ссылочными обозначениями таким образом, что относительно их выполнения может быть произведена всеобъемлющая отсылка к первому варианту осуществления.

В четвертом примере осуществления детандерного устройства 22 согласно изобретению представленный на фиг. 7 аэрозольный генерирующий узел 70'' является упрощенным и выполнен таким образом, что приемная полость 80'' и выходная полость 110'' не отделены друг от друга.

Напротив, приемная полость 80'' и выходная полость 110'' переходят друг в друга.

Тем не менее, приемная полость 80'' и выходная полость 110'' имеют простирающуюся поперечно направлению 96 течения во впускном канале 82 боковую стенку 164, которая отклоняет входящий в направлении 96 течения в приемную полость 80'' общий массовый поток G таким образом, что рабочая среда входит в простирающемся примерно параллельно боковой стенке 164 направлении 136'' течения в выходную полость 110'', а затем, также в перепускной канал 124 в качестве основного массового потока Н, причем подведенная в общем массовом потоке G рабочая среда претерпевает отклонение примерно на 90° в той мере, насколько она образует основной массовый поток Н.

За счет этого поворота на 90° происходит концентрирование частиц аэрозоля и увеличение частиц аэрозоля, причем эти частицы аэрозоля собираются на концентрирующем участке 142'', который расположен между ограждающей стенкой 116 и боковой стенкой 164.

В этом примере осуществления выходное отверстие 122'' расположено таким образом, что оно располагается непосредственно над ограждающей стенкой 116, и направлено таким образом, что частичный массовый поток Т, который отводит сконцентрированные частицы аэрозоля при образовании массового потока SAe аэрозоля смазочного средства, проходит в направленном примерно параллельно направлению 96 течения во впускном канале 82 направлении 138'' течения, однако, со смещением от него вбок посредством выходного отверстия 122''.

Во всех описанных выше примерах осуществления детандерного устройства 22 согласно изобретению массовый поток SAe аэрозоля смазочного средства имеет содержание смазочного средства, которое составляет по меньшей мере 2,5 процента по массе, и может достигать значений до 30 процентов по массе.

Более предпочтительным является, когда содержание смазочного средства в массовом потоке SAe аэрозоля смазочного средства имеет значения в диапазоне примерно от 3% по массе примерно до 20% по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНЫЙ КОМПРЕССОР | 2013 |

|

RU2589978C2 |

| КОМПРЕССОРНЫЙ МОДУЛЬ ХОЛОДИЛЬНОГО АГЕНТА | 2016 |

|

RU2716948C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2018 |

|

RU2782721C2 |

| РАСПЫЛИТЕЛЬНЫЙ УЗЕЛ СИСТЕМЫ СМАЗЫВАНИЯ МИНИМАЛЬНЫМ КОЛИЧЕСТВОМ | 2019 |

|

RU2806357C2 |

| Каскадный цикл и способ регенерации отходящего тепла | 2017 |

|

RU2722436C2 |

| УСТАНОВКА СЖАТИЯ ХЛАДАГЕНТА | 2014 |

|

RU2637608C2 |

| РЕДУКТОР, ПРЕЖДЕ ВСЕГО ДЛЯ ТРАНСМИССИИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2754789C2 |

| Детандер-генераторный агрегат | 2020 |

|

RU2732275C1 |

| ВИНТОВОЙ ДЕТАНДЕР И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ТЕПЛА С ПОМОЩЬЮ ВИНТОВОГО ДЕТАНДЕРА | 2021 |

|

RU2779008C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО МИКРОДОЗИРОВАННОГО СМАЗЫВАНИЯ УЗЛОВ МАШИН С ОБРАЗОВАНИЕМ НЕПРЕРЫВНОЙ ЭЛАСТОГИДРОДИНАМИЧЕСКОЙ ТЕКУЩЕЙ ПЛЕНКИ | 2010 |

|

RU2414643C1 |

Детандерный агрегат для рабочей среды, применяемой в замкнутом цикле использующего отходящее тепло агрегата, работающего с использованием цикла Ранкина, включает соединенное с генератором тока детандерное устройство, впускной и выпускной патрубки, а также систему трубопроводов. С впускным патрубком соотнесен вырабатывающий аэрозоль смазочного средства аэрозольный генерирующий узел, через который протекает направленная к детандерному устройству рабочая среда. Аэрозольный генерирующий узел имеет направляющее поток приспособление для рабочей среды с концентрирующим участком, концентрирующим транспортируемое в подводимом к детандерному устройству общем массовом потоке рабочей среды смазочное средство в частицы аэрозоля. Из направляющего поток приспособления частицы аэрозоля, совместно с отведенным из общего массового потока рабочей среды частичным массовым потоком рабочей среды, выходят в виде массового потока аэрозоля смазочного средства. Система трубопроводов для аэрозольного смазывания направляет массовый поток аэрозоля смазочного средства к смазочным местам детандерного приспособления детандерного устройства. Другое изобретение группы относится к способу эксплуатации указанного выше детандерного агрегата, в котором направляют рабочую среду в аэрозольном генерирующем узле таким образом, что в подводимом к детандерному устройству общем массовом потоке рабочей среды транспортируемое вместе с ним смазочное средство концентрируется в частицы аэрозоля. Из частиц аэрозоля, совместно с отведенным из общего массового потока рабочей среды частичным массовым потоком рабочей среды, образуют массовый поток аэрозоля смазочного средства, который система трубопроводов для аэрозольного смазывания подводит к смазочным местам детандерного устройства. Группа изобретений позволяет обеспечить смазывание детандерного устройства без необходимости отделения смазочного средства от рабочей среды. 2 н. и 31 з.п. ф-лы, 7 ил.

1. Детандерный агрегат (20) для рабочей среды, которая применяется, прежде всего, в замкнутом цикле использующего отходящее тепло агрегата, прежде всего в работающем с использованием цикла Ранкина агрегате, причем детандерный агрегат включает в себя соединенное с генератором (24) тока детандерное устройство (22) для рабочей среды, впускной патрубок (34) для подвода находящейся под давлением рабочей среды и выпускной патрубок (36) для расширенной посредством детандерного устройства (22) рабочей среды,

отличающийся тем, что с впускным патрубком (34) соотнесен вырабатывающий аэрозоль смазочного средства аэрозольный генерирующий узел (70), через который протекает направленная к детандерному устройству (22) рабочая среда и который имеет направляющее поток приспособление для рабочей среды с концентрирующим участком (142), который концентрирует транспортируемое в подводимом к детандерному устройству (22) общем массовом потоке (G) рабочей среды смазочное средство в частицы аэрозоля и из которого эти частицы аэрозоля, совместно с отведенным из общего массового потока (G) рабочей среды частичным массовым потоком (Т) рабочей среды, выходят в виде массового потока (SAe) аэрозоля смазочного средства, и что предусмотрена система (144) трубопроводов, которая для аэрозольного смазывания направляет массовый поток (SAe) аэрозоля смазочного средства к смазочным местам (72, 74, 76) детандерного приспособления (40) детандерного устройства (22).

2. Детандерный агрегат по п. 1, отличающийся тем, что аэрозольный генерирующий узел (70) на концентрирующем участке (142) отклоняет направление течения входящего в концентрирующий участок общего массового потока (G) для образования подводимого к детандерному приспособлению (40) основного массового потока (Н), в совокупности, по меньшей мере на 60°, более предпочтительно по меньшей мере на 90°, и в области отклонения направления (138) течения отводит массовый поток (SAe) аэрозоля смазочного средства из общего массового потока (G).

3. Детандерный агрегат по п. 2, отличающийся тем, что аэрозольный генерирующий узел (70) на концентрирующем участке (142) отклоняет направление (132) течения входящего в концентрирующий участок общего массового потока (G) для образования подводимого к детандерному приспособлению (40) основного массового потока (Н), в совокупности, по меньшей мере на 140°.

4. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства вытекает от концентрирующего участка (142) аэрозольного генерирующего узла (70) в направлении (138) течения, которое образует с направлением течения образующегося основного массового потока (Н) угол по меньшей мере 60°, прежде всего угол по меньшей мере 90°.

5. Детандерный агрегат по п. 4, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства от концентрирующего участка (142) аэрозольного генерирующего узла (70) вытекает в направлении (138) течения, которое образует с направлением (136) течения образующегося основного массового потока (Н) угол по меньшей мере 140°, прежде всего угол по меньшей мере 180°.

6. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства от концентрирующего участка (142) аэрозольного генерирующего узла (70) вытекает в направлении (138) течения, которое образует с направлением (132) течения входящего на концентрирующий участок (142) общего массового потока (G) угол менее 120°, более предпочтительно менее 90°.

7. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что он на концентрирующем участке (142) имеет увеличивающее скорость потока сужение (114, 156) поперечного проточного сечения.

8. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что аэрозольный генерирующий узел (70) ниже по потоку от сужения (114, 156) поперечного проточного сечения имеет расширение поперечного проточного сечения для уменьшения скорости потока общего массового потока (G).

9. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что аэрозольный генерирующий узел (70) имеет приемную полость (80), в которую входит общий массовый поток (G), и что общий массовый поток (G) из приемной полости (80) входит в концентрирующий участок (142).

10. Детандерный агрегат по п. 9, отличающийся тем, что в приемной полости (80) происходит уменьшение скорости потока, в то время как на концентрирующем участке (142) происходит увеличение скорости потока.

11. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что концентрирующий участок (142) выполнен таким образом, что в нем для образования сужения (114, 156) поперечного проточного сечения предусмотрены одно или несколько проходных окон (114) или проток (156), поперечные проточные сечения которых являются меньшими, чем поперечное проточное сечение в приемной полости (80).

12. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что аэрозольный генерирующий узел (70) имеет выходную полость (110), которая расположена ниже по потоку от концентрирующего участка (142).

13. Детандерный агрегат по п. 12, отличающийся тем, что в выходной полости (110) происходит уменьшение скорости потока относительно скорости потока на концентрирующем участке (142).

14. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что аэрозольный генерирующий узел (70) имеет центральную полость (112) и охватывающую ее кольцевую полость (84), и что концентрирующий участок (142) расположен в переходной области от кольцевой полости (84) к центральной полости (112), и что либо кольцевая полость (84), либо центральная полость (112) содержат приемную полость (80), и либо центральная полость (112), либо кольцевая полость (84) содержат выходную полость (110).

15. Детандерный агрегат по п. 14, отличающийся тем, что аэрозольный генерирующий узел (70) имеет направляющую гильзу (86), которая отделяет кольцевую полость (84) от центральной полости (112) и на конце которой расположен концентрирующий участок (142).

16. Детандерный агрегат по п. 14 или 15, отличающийся тем, что направляющая гильза (86) выполнена таким образом, что она на ее конце имеет сужение (114) поперечного проточного сечения на концентрирующем участке (142).

17. Детандерный агрегат по п. 14 или 15, отличающийся тем, что кольцевая полость (84) включает в себя приемную полость (80) таким образом, что общий массовый поток (G) входит в кольцевую полость (84) и от кольцевой полости (84) через концентрирующий участок (142) переходит в выходную полость (110), причем, прежде всего, на концентрирующем участке (142) расположены проходные окна (114).

18. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что к концентрирующему участку (142) примыкает выходное отверстие (122), через которое насквозь проходит массовый поток (SAe) аэрозоля смазочного средства.

19. Детандерный агрегат по п. 18, отличающийся тем, что выходное отверстие (122) предусмотрено в ограничивающей концентрирующий участок (142) стенке (104).

20. Детандерный агрегат по п. 18 или 19, отличающийся тем, что выходное отверстие (122) расположено в области сужения (156) поперечного проточного сечения.

21. Детандерный агрегат по п. 18 или 19, отличающийся тем, что выходное отверстие (122) расположено ниже по потоку от сужения (114) поперечного проточного сечения.

22. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что детандерное приспособление (40) является содержащим два захватывающих друг друга винтовых ротора (42) винтовым детандерным приспособлением.

23. Детандерный агрегат по п. 22, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства по меньшей мере в одном месте подводится к принимающей соответствующий винтовой ротор (42) расточке (52) винтового ротора.

24. Детандерный агрегат по п. 23, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства подводится к соответствующей расточке (52) винтового ротора в нескольких соответствующих различным состояниям расширения местах.

25. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что массовый поток (SAe) аэрозоля смазочного средства подводится по меньшей мере к одному подшипниковому узлу (46, 48) детандерного приспособления (40).

26. Детандерный агрегат по одному из предшествующих пунктов, отличающийся тем, что подвод массового потока (SAe) аэрозоля смазочного средства на соответствующее место происходит посредством распределяющего массовый поток (SAe) аэрозоля смазочного средства сопла (172, 174, 176).

27. Способ эксплуатации детандерного агрегата (20) для рабочей среды, которая применяется, прежде всего, в замкнутом цикле использующего отходящее тепло агрегата, прежде всего в работающем с использованием цикла Ранкина агрегате, причем детандерный агрегат включает в себя соединенное с генератором (24) тока детандерное устройство (22) для рабочей среды, впускной патрубок (34) для подвода находящейся под давлением рабочей среды и выпускной патрубок (36) для расширенной посредством детандерного устройства (22) рабочей среды, отличающийся тем, что в соотнесенном с впускным патрубком (34) вырабатывающем аэрозоль смазочного средства аэрозольном генерирующем узле (70) рабочую среду направляют таким образом, что в подводимом к детандерному устройству (22) общем массовом потоке (G) рабочей среды транспортируемое вместе с ним смазочное средство концентрируется в частицы аэрозоля, и из этих частиц аэрозоля, совместно с отведенным из общего массового потока (G) рабочей среды частичным массовым потоком (Т) рабочей среды, образуют массовый поток (SAe) аэрозоля смазочного средства, который система (144) трубопроводов для аэрозольного смазывания подводит к смазочным местам (72, 74, 76) детандерного приспособления (40) детандерного устройства (22).

28. Способ по п. 27, отличающийся тем, что в аэрозольном генерирующем узле (70) на концентрирующем участке (142) направление (132) течения входящего в концентрирующий участок общего массового потока (G) для образования подводимого к детандерному приспособлению основного массового потока (Н) отклоняют по меньшей мере на 60° и в области отклонения направления течения отводят массовый поток (SAe) аэрозоля смазочного средства из общего массового потока (G).

29. Способ по одному из пп. 27 или 28, отличающийся тем, что в аэрозольном генерирующем узле (70) в области отклонения потока от направления течения общего массового потока (G) к направлению течения основного массового потока (Н) массовый поток (SAe) аэрозоля смазочного средства вытекает в отличном от направления (136) течения основного массового потока (Н) направлении (138) течения.

30. Способ по одному из пп. 27-29, отличающийся тем, что на концентрирующем участке (142) аэрозольного генерирующего узла (70) массовый поток (SAe) аэрозоля смазочного средства отводят в направлении (138) течения, которое образует с направлением (136) течения вытекающего основного массового потока (Н) угол по меньшей мере 60°, более предпочтительно по меньшей мере 140°, наиболее предпочтительно примерно 180°.

31. Способ по одному из пп. 27-30, отличающийся тем, что на концентрирующем участке (142) аэрозольного генерирующего узла (70) массовый поток (SAe) аэрозоля смазочного средства вытекает в направлении (138) течения, которое образует с направлением течения (132) входящего на концентрирующий участок (142) общего массового потока (G) угол менее 90°, более предпочтительно угол менее 45°, особо предпочтительно угол менее 20°.

32. Способ по одному из пп. 27-31, отличающийся тем, что в аэрозольном генерирующем узле (70) на месте образования массового потока (SAe) аэрозоля смазочного средства из общего массового потока (G) скорость потока увеличивают.

33. Способ по одному из пп. 27-32, отличающийся тем, что в аэрозольном генерирующем узле ниже по потоку от сужения (114, 156) поперечного проточного сечения скорость потока общего массового потока (G) уменьшают.

| ИНДУЦИРУЮЩИЙ ЦИТОТОКСИЧНОСТЬ ТЕРАПЕВТИЧЕСКИЙ АГЕНТ | 2015 |

|

RU2743464C2 |

| US 3609058 A, 28.09.1971 | |||

| Система смазки винтового компрессора | 1984 |

|

SU1236173A1 |

| DE 102012016812 A1, 27.02.2014 | |||

| СПОСОБ ОБНАРУЖЕНИЯ ТРАЕКТОРИИ ОБЪЕКТА | 2009 |

|

RU2427002C1 |

Авторы

Даты

2019-05-28—Публикация

2015-10-05—Подача