ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка претендует на приоритет заявки США № 62/1 08800, поданной 28 января 2015 года, раскрытие которой включено в настоящий документ для всех целей.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к шпинелям и, более конкретно, к производству шпинелей сложных оксидов алюминия и магния.

УРОВЕНЬ ТЕХНИКИ

. Шпинели, как правило, представляют собой класс минералов общей формулы A2+Β23+О4. Алюминиевые шпинели включают натуральные шпинели MgAl2О4, ганит ΖnΑΙ2О4, герцинит FeAl2О4. Хотя шпинели встречаются в природе, но из-за растущего спроса в настоящее время различными способами производятся синтетические шпинели.

В настоящее время шпинели используются в качестве окон и куполообразных сооружений в высокоскоростных ракетах и контейнерах. Хотя силикатные стекла являются подходящими для наиболее распространенного использования в окнах, они слишком слабы, чтобы использоваться в последних применениях. Магний-алюминатная шпинель представляет собой поликристаллический керамический материал, который обладает превосходными оптическими и механическими свойствами.

Синтез магний-алюминатных шпинелей хорошо известен в литературе. Общепринятые методы синтеза можно разделить на три основных класса: совместное осаждение солей алюминия и магния; размол на шаровой мельнице соединений магния и оксида алюминия; и влажное смешивание оксида алюминия и магниевых соединений. Каждый из этих процессов имеет присущие ему ограничения, которые могут ограничить их полезные свойства в промышленном или коммерческом масштабе.

Как правило, способы получения магний-алюминатных шпинелей включают контактирование соединения оксида алюминия с соединением магния в определенных условиях процесса с получением суспензии или раствора, который затем сушат и прокаливают с образованием шпинели.

Такие способы описаны в ряде патентов. В патентном документе США 4400431 описывается способ получения полиметаллических шпинелей путем совместного осаждения металлов в щелочном растворе, имеющем значение показателя рН фактора в диапазоне от 8 до 1. В заявке на патент ЕР 0117074 описан способ добавления компонента оксида алюминия к жидкой фазе, имеющей значение показателя рН фактора от 8,5 до 10,5, предпочтительно от 9 до 10. В патентном документе WO 86/06090 описан способ получения шпинельных композиций путем объединения кислого раствора, содержащего, по меньшей мере, один компонент щелочноземельного металла, с основным раствором, содержащим, по меньшей мере, один компонент оксида алюминия, с образованием общей массы, включающей жидкую фазу и щелочноземельный металл, а также алюмосодержащий осадок. Это применение специально требует поддерживания значения показателя рН фактора жидкой фазы во время объединения при значении от 7 до 9,5, предпочтительно от 7 до 8,5.

В патентном документе US 651795 описан способ получения гидротальцитов и их оксидов металлов путем прокаливания. Гидротальциты получают гидролизом смесей алкоголятов металлов. Согласно этому патенту значение показателя рН фактора воды для гидролиза может находиться в диапазоне значений от 0 до 14, предпочтительно от 1 до 13. Предпочтительный диапазон значения показателя рН фактора не установлен.

Компания Akzo Nobel NV также запатентовала процессы в этой области техники, например, в патентных заявках WO 99/41 195 и WO 2000/44671. В этих заявках описано, что источник оксида алюминия и источник магния подают в реактор и подвергают взаимодействию в водной суспензии с получением анионной глины. В настоящем изобретении описывается, что значением показателя рН фактора этой реакции нужно управлять, например, с помощью модификатора рН на основе аммония. Модификатор может быть добавлен к суспензии до или во время реакции, или к отдельным реагентам до их комбинации в суспензии. Предпочтительные диапазоны значения показателя рН фактора не описаны в заявках, однако в примерах соответствующих патентов используется значение показателя рН фактора от 6 до 10.

В патентном документе WO 2013/155518 описан способ получения шпинелей на основе алюмината магния, в котором бемитовый оксид алюминия подвергается гидротермальной обработке в присутствии магниевого соединения, или в котором бемитовый оксид алюминия выдерживается в гидротермальной форме (отдельно) и затем контактирует с соединением магния. Любой материал можно сушить и прокаливать, чтобы получить шпинель. Опять же, не упоминается предпочтительный диапазон значений показателя рН фактора.

Как видно из вышеизложенного, в предшествующем уровне техники показано, что при добавлении оксида алюминия к водному раствору требуется получение значения показателя основного рН фактора.

Авторы настоящего изобретения обнаружили, что известные способы создают шпинели на основе алюмината магния со значительно изменяющимися свойствами, например, такими как изменение площади поверхности и т.п. магний-алюминатных шпинелей. Была выявлена необходимость в управлении этими свойствами, особенно площадью поверхности, для получения шпинелей с улучшенным качеством, которые могут использоваться в самых разных областях применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения определили, что регулирование значения показателя рН фактора на стадии диспергирования оксида алюминия в способе производства шпинелей на основе алюмината магния, позволяет управлять свойствами магний-алюминатной шпинели, например, площадью поверхности и объемом пор, а также улучшает скорость преобразования для получения шпинели. Это удивительно, поскольку на структуру оксида алюминия не должно влиять низкое значение показателя рН фактора, и ожидается, что шпинель, полученная в диапазоне значений показателя рН фактора, должна иметь одинаковые свойства.

В соответствии с настоящим изобретением предлагается способ изготовления магний-алюминатной шпинели, включающий соединение оксида алюминия и соединение магния, причем способ включает следующие стадии:

а) диспергирование соединения оксида алюминия в водном растворе с образованием дисперсии оксида алюминия; где водный раствор, имеет значение показателя рН фактора от 2 до 5;

b) флоккулирование оксида алюминия путем добавления основания для повышения значения показателя рН фактора дисперсии оксида алюминия до значения от 8 до 10;

c) добавление дисперсии оксида алюминия к водной дисперсии соединения магния с образованием суспензии;

d) сушку суспензии с получением высушенного предшественника шпинели; а также

e) прокаливание высушенного предшественника шпинели с получением магний-алюминатной шпинели.

В предпочтительном варианте осуществления оксид алюминия диспергируется в водном растворе, имеющем значение показателя рН фактора от 2 до 4.

Соединение оксида алюминия включает оксигидроксид алюминия, оксид алюминия, гидроксид алюминия или их смеси. Соединение оксида алюминия предпочтительно выбирается из бемита, байерита, гиббсита, гамма-оксида алюминия, переходных (дельта и тета) оксидов алюминия и их смесей. Более предпочтительно, чтобы соединение оксида алюминия было выбрано из бемита и гамма-оксида алюминия и наиболее предпочтительно из бемита сверх высокой степени чистоты.

Значение показателя рH фактора водного раствора может быть модифицировано путем добавления кислоты. Кислота может включать в себя муравьиную кислоту, уксусную кислоту, лимонную кислоту, азотную кислоту, соляную кислоту, щавелевую кислоту, бутановую кислоту, серную кислоту и другие.

Кислоту можно добавлять в количестве от 0,001 мас.% до 1 мас.% в водный раствор, и она может быть добавлена до диспергирования соединения оксида алюминия или после диспергирования соединения оксида алюминия. Предпочтительно, чтобы ккислота была добавлена перед диспергированием соединения оксида алюминия в водном растворе.

Соединение магния может включать оксиды и соли магния. Эти оксиды и соли магния могут включать гидроксид магния, гидрат магния, оксид магния, ацетат магния, нитрат магния, хлорид магния, формиат магния и ацетат магния.

Более предпочтительно, чтобы соединение магния представляло собой оксид магния или гидроксид магния и наиболее предпочтительно гидроксид магния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано со ссылкой на следующие фигуры, на которых:

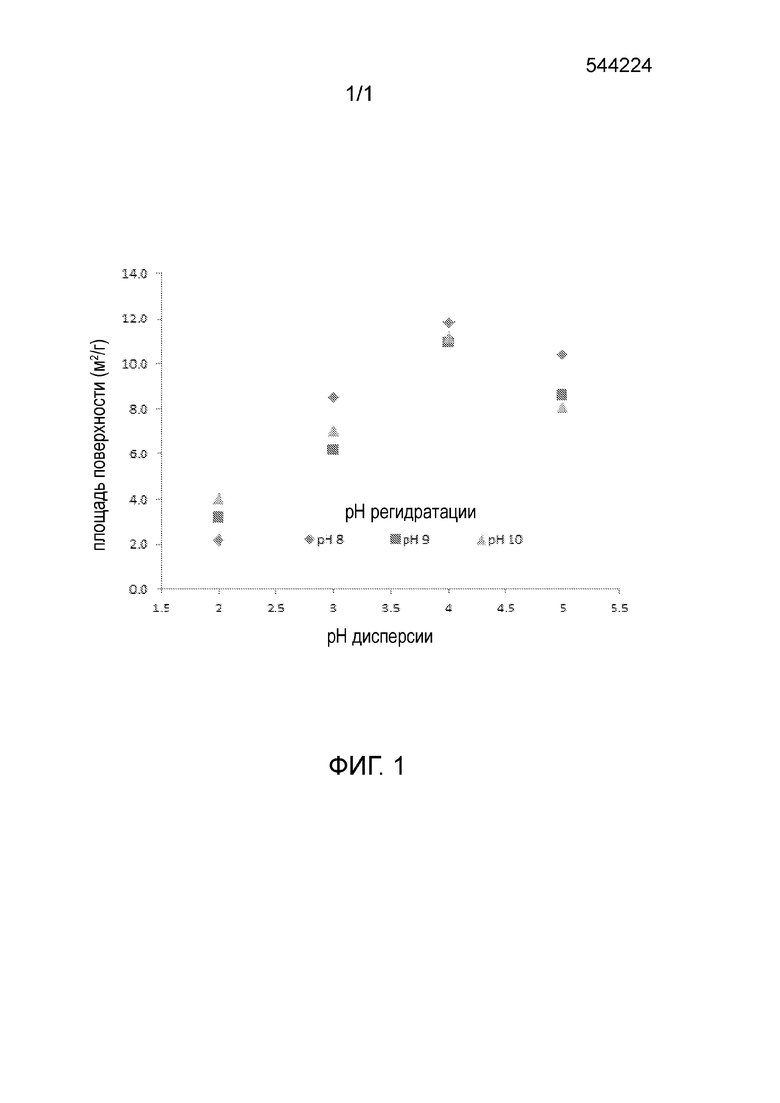

На фиг. 1 представлен график площади поверхности шпинельных материалов, полученных как функция значения показателя рН фактора дисперсии в соответствии с примерами.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

Изобретение относится к способу изготовления магний-алюминатной шпинели, которая включает соединение оксида алюминия и соединение магния.

Первая стадия способа включает в себя диспергирование соединения оксида алюминия, прежде чем оно контактирует с соединением магния, причем стадия включает в себя диспергирование соединения оксида алюминия в водном растворе с образованием дисперсии оксида алюминия. Авторы изобретения обнаружили, что существует корреляция между значением показателя рН фактора, при котором соединение оксида алюминия диспергируется в водном растворе, и свойствами магний-алюминатной шпинели, особенно это относится к площади поверхности. Также увеличивается превращение в шпинель. Значение показателя рН фактора водного раствора должно составлять от 2 до 5, предпочтительно от 2 до 4.

Например, соединение оксида алюминия в состоянии сверхвысокой степени чистоты оксида алюминия (UHPA) добавляется к водному раствору, включающему воду, для образования дисперсии оксида алюминия. Соединение оксида алюминия может быть измельчено до использования для улучшения степени дисперсности.

К водному раствору добавляется кислотный раствор, включающий муравьиную кислоту, уксусную кислоту, лимонную кислоту, азотную кислоту, хлористоводородную кислоту, щавелевую кислоту, бутановую кислоту или серную кислоту, в количестве от 0,001 мас.% до 1,0 мас.%. Предпочтительно добавлять кислый раствор в виде разбавленного раствора, а не в высоких концентрациях. Кроме того, предпочтительно добавлять кислотный раствор в водный раствор перед диспергированием оксида алюминия.

Затем к дисперсии оксида алюминия добавляется основание, чтобы увеличить ее значение показателя рН фактора. Основание предпочтительно включает в себя гидроксид аммония. Гидроксид аммония добавляют к дисперсии оксида алюминия приблизительно через 30 минут для повышения значения показателя рН фактора дисперсии оксида алюминия до значения от 8 до 1О. Основание добавляется в количествах от 0,001 мас.% до 0,5 мас.% к дисперсии оксида алюминия. Предпочтительно, чтобы основание добавлялось в виде разбавленного раствора, а не в высоких концентрациях.

Затем дисперсия оксида алюминия добавляется к соединению магния, например, к водной суспензии Mg(OH)2, с образованием суспензии.

Если суспензия слишком вязкая, для того чтобы обеспечить прокачку, ее можно разбавить, используя деионизованную воду (в дальнейшем упоминаемую, как «DI»).

Как хорошо известно специалистам в данной области техники, типичные способы получения шпинелей включают стадию сушки. Сушка может осуществляться с помощью способов прямого или косвенного нагрева. Эти способы могут включать распылительную сушилку, контактную сушилку или сушилку с мешалкой. Предпочтительным способом является сушка с распылением. Сушка происходит при различных температурах в зависимости от используемого способа сушки. Большие сушилки работают при температурах на входе от 350°С до 400°С и температурах на выходе от 100°С до 105°С, в то время как меньшие сушилки работают при температурах на входе около 275°С и температурах на выходе от 100°С до 105°С.

Предшественник шпинели можно прокаливать до шпинели путем нагревания в печи при 1200°С в течение 4 часов или при 1375°С в течение 2 часов. Обычно шпинель получают прокаливанием в течение 8 часов с использованием максимальной температуры 1200°С.

Далее настоящее изобретение будет проиллюстрировано в соответствии со следующим неограничивающим примером (примерами).

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Пример 1

278 г измельченного UHPA (сверхвысокой степени чистоты оксид алюминия) диспергировали в 2700 г воды DI, а значение показателя рН фактора доводили до значения 5 с использованием муравьиной кислоты. Дисперсию перемешивали в течение приблизительно 30 минут, после чего ее разделяли на три равных регидратированных образца оксида алюминия. Значение показателя рH фактора образцов доводили до значений 8, 9 и 10. На данном этапе образцы регидратированного оксида алюминия добавлялись к трем отдельным дисперсиям, состоящим из 41 г Mg(OH)2 в 360 г воды DI.

Пример 2

278 г измельченного UHPA диспергировали в 2700 г воды и значение показателя рН фактора доводили до значения 4 с использованием муравьиной кислоты. Дисперсию перемешивали в течение приблизительно 30 минут, после чего ее разделяли на три равных образца регидратированного оксида алюминия. Значение показателя рН фактора образцов доводили до значений 8, 9 и 10. На данном этапе образцы регидратированного оксида алюминия добавлялись к трем отдельным дисперсиям, состоящим из 41 г Mg(OH)2 в 360 г воды DI.

Пример 3.

278 г измельченного UHPA диспергировали в 2700 г воды и значение показателя рН фактора доводили до значения 3 с использованием муравьиной кислоты. Дисперсию перемешивали в течение приблизительно 30 минут, после чего ее разделяли на три равных образца регидратированного оксида алюминия. Значение показателя рН фактора образцов доводили до значений 8, 9 и 10. На данном этапе образцы регидратированного оксида алюминия добавлялись к трем отдельным дисперсиям, состоящим из 41 г Mg(OH)2 в 360 г воды DI.

Пример 4.

278 г измельченного UHPA диспергировали в 2700 г воды и значение показателя рН фактора доводили до значения 2 с использованием муравьиной кислоты. Дисперсию перемешивали в течение приблизительно 30 минут, после чего ее разделяли на три равных образца регидратированного оксида алюминия. Значение показателя рН фактора образцов доводили до значений 8, 9 и 10. На данном этапе образцы регидратированного оксида алюминия добавлялись к трем отдельным дисперсиям, состоящим из 41 г Mg(OH)2 в 360 г воды DI.

Сравнительный пример 1

278 г измельченного UHPA диспергировали в 2700 г воды и значение показателя рН фактора доводили до значения 6 с использованием муравьиной кислоты. Дисперсию перемешивали в течение приблизительно 30 минут, после чего ее разделяли на три равных образца регидратированного оксида алюминия. Значение показателя рН фактора образцов доводили до значений 8, 9 и 10. На данном этапе образцы регидратированного оксида алюминия добавлялись к трем отдельным дисперсиям, состоящим из 41 г Mg(OH)2 в 360 г воды DI.

Материалы, полученные в примерах с 1 по 4, сушили распылением и прокаливали при температуре 1200°С в течение 4 часов. Анализ материалов, проведенный с помощью рентгеновской дифракции (XRD), показал высокую степень превращения в шпинели, что видно из отсутствия остаточных MgO и AI2О3 пиков в спектрах. Результаты измерения площади поверхности показаны в таблице 1 ниже и на фигуре 1.

Материал сравнительного примера 1 сушили распылением и затем прокаливали при температуре 1200°С в течение 4 часов. XRD-анализ материала показал, что превращение в шпинель было неполным, как показало наличие остаточных пиков MgO и AI2О3 в полученных спектрах.

Таблица 1 Площадь поверхности и объем пор шпинельных материалов, полученных с использованием различных условий регидратации.

Таблица 1

1Материалы, полученные путем диспергирования оксида алюминия при значение показателя рН фактора, равного 6, не превращались полностью в шпинель, поэтому и значения площади поверхности, и значения объема пор не могли быть точно получены.

Площадь поверхности материалов, показанная в таблице 1 и на фиг. 1, показывает предпочтительное значение показателя рН фактора дисперсии, равное 4. При увеличении значения показателя рН фактора от 4 управление площадью поверхности шпинели начинает уменьшаться, и это в сочетании с неполным превращением в шпинель приводит к тому, что материал становится менее полезным.

Из представленных результатов видно, что площадь поверхности магний-алюминатных шпинелей зависит от значения показателя рН фактора, при котором диспергируется соединение оксида алюминия. С помощью более низких значений показателя рН фактора в дисперсиях создаются шпинели с более низкой площадью поверхности, т.е. увеличение значения показателя рН фактора дисперсии приводит к образованию шпинельных материалов с более высокими площадями поверхности.

Это показывает, как площадь поверхности конечной магний-алюминатной шпинели может варьироваться от 2 м2/г до 10 м2/г по мере того как изменяются значения показателя рН фактора при сохранении других параметров процесса.

При значении показателя рН фактора равного 5 преимущество управления площадью поверхности начинает ухудшаться, поскольку превращение в шпинель начинает уменьшаться, а при значении показателя рН фактора дисперсии равного 6, материалы имеют значительные концентрации оксидов алюминия и магния, поскольку преобразование в шпинель является низким.

Объемы пор увеличиваются с увеличением значения показателя рН фактора с таким же успехом, достигая его самого высокого значения при значение показателя рН фактора равного 4, а затем уменьшаются с достижением значения показателя рН фактора равного 5.

Хотя конкретные варианты осуществления изобретения описаны в настоящем документе подробно, это было сделано исключительно для целей объяснения различных аспектов изобретения и не предназначено для ограничения объема изобретения, как определено. Специалисты в данной области техники поймут, что представленные и описанные варианты осуществления являются иллюстративными и различные другие замены, изменения и модификации, включая, но, не ограничиваясь этими альтернативными технологическими разработками, конкретно обсуждаемыми в настоящем документе, могут быть сделаны в способе настоящего изобретения без отхода от его объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАГНЕЗИАЛЬНЫХ ШПИНЕЛЕЙ | 2016 |

|

RU2719866C2 |

| СПОСОБ ПОВЫШЕНИЯ ИНТЕНСИВНОСТИ СВЕЧЕНИЯ АЛЮМИНАТНЫХ ЛЮМИНОФОРОВ | 2008 |

|

RU2371464C1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2680066C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2536692C1 |

| ОГНЕЗАЩИТНЫЕ СРЕДСТВА | 2011 |

|

RU2573507C2 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199388C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВОГО К ИСТИРАНИЮ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2018 |

|

RU2762462C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| ДИСПЕРСИЯ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2386587C2 |

Изобретение относится к технологии получения шпинели алюмината магния для оптических применений. Способ включает следующие стадии: диспергирование соединения оксида алюминия в водном растворе с показателем рН фактора в интервале от 2 до 5 с образованием дисперсии оксида алюминия; флоккулирование оксида алюминия за счет увеличения значения показателя рН фактора дисперсии оксида алюминия до значения показателя рН фактора от 8 до 10 путем добавления основания; добавление дисперсии оксида алюминия к водной дисперсии соединения магния с образованием суспензии; сушку суспензии с получением высушенного предшественника шпинели; прокаливание высушенного предшественника шпинели для получения шпинели алюмината магния. Диспергирование при таком низком значении показателя рН фактора приводит к преобразованию в шпинель улучшенного качества, а также позволяет при этом управлять площадью поверхности и объемом пор шпинели.14 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ изготовления магний-алюминатной шпинели, включающей соединение оксида алюминия и соединение магния, причем способ включает в себя стадии:

а) диспергирования соединения оксида алюминия в водном растворе с образованием дисперсии оксида алюминия, причем водный раствор имеет значение показателя рН фактора между 2 и 5;

b) флоккулирование оксида алюминия путем добавления основания для повышения значения показателя рН фактора дисперсии оксида алюминия до значение от 8 до 10;

c) добавление дисперсии оксида алюминия к водной дисперсии соединения магния с образованием суспензии;

d) сушку суспензии с получением высушенного предшественника шпинели, а также

е) прокаливание высушенного предшественника шпинели с получением шпинели на основе алюмината магния.

2. Способ по п. 1, в котором оксид алюминия диспергируется на стадии а) при значении показателя рН фактора от 2 до 4.

3. Способ по пп. 1, 2, в котором соединение оксида алюминия включает оксигидроксид алюминия, оксид алюминия, гидроксид алюминия или их смеси.

4. Способ по любому одному из пп. 1-3, в котором соединение оксида алюминия выбирается из бемита, байерита, гиббсита, гамма-оксида алюминия, переходных (дельта и тета) оксидов алюминия и их смесей.

5. Способ по любому одному из пп. 1-4, в котором соединение оксида алюминия выбрано из бемита и гамма-оксида алюминия.

6. Способ по п. 5, в котором соединение оксида алюминия представляет собой бемит сверхвысокой степени чистоты.

7. Способ по п. 1, в котором значение показателя рН фактора водного раствора на стадии а) модифицируется добавлением кислоты.

8. Способ по п. 7, в котором кислота включает в себя муравьиную кислоту, уксусную кислоту, лимонную кислоту, азотную кислоту, соляную кислоту, щавелевую кислоту, бутановую кислоту, серную кислоту и другие.

9. Способ по п. 7 или 8, в котором кислоту добавляют в количестве от 0,001 мас.% до 10 мас.% к водному раствору.

10. Способ по любому одному из пп. 7-9, в котором кислоту добавляют перед диспергированием соединения оксида алюминия или после диспергирования соединения оксида алюминия.

11. Способ по любому одному из пп. 7-10, в котором кислоту добавляют перед диспергированием соединения оксида алюминия в водном растворе.

12. Способ по п. 1, в котором соединение магния включает оксиды и соли магния.

13. Способ по п. 12, в котором оксиды и соли магния включают гидроксид магния, гидрат магния, оксид магния, ацетат магния, нитрат магния, хлорид магния, формиат магния и ацетат магния.

14. Способ по п. 13, в котором соединение магния представляет собой оксид магния или гидроксид магния.

15. Способ по п. 14, в котором соединение магния представляет собой гидроксид магния.

| WO 2013155518 A1, 17.10.2013 | |||

| Устройство для подачи обрезиненного корда на сборочный барабан | 1980 |

|

SU990621A1 |

| WO 2014135977 A2, 12.09.2014 | |||

| US 4492677 A, 08.01.1985 | |||

| BRATTON, R.J., Coprecipitates yielding MgAl2O4 spinel powders, "American Ceramic Society Bulletin, American Ceramic Society", 1969, Vol.48, No.8, pp.759-762. | |||

Авторы

Даты

2019-05-28—Публикация

2016-01-05—Подача