Изобретение относится к способу соединения опорного каркаса с формообразующей поверхностью в оснастке для изготовления полимерных композитных изделий, а также к такой оснастке.

Для изготовления изделий из полимерных композитных материалов используют оснастку, которая включает в себя формообразующую поверхность и опорный каркас. Формообразующая поверхность имеет геометрию, которая должна повторять геометрию будущего изделия, и служит для выкладывания на нее волокнистого материала, который для получения собственно изделия пропитывают связующим и подвергают полимеризации. Опорный каркас служит для поддержки формообразующей поверхности. Поскольку процесс изготовления изделия проводится при приложении давления и температуры, то разница в коэффициентах линейного термического расширения опорного каркаса и формообразующей поверхности может оказывать существенное влияние на геометрию изделия и его качество.

Проблема различного расширения может быть в значительной степени решена использованием для опорного каркаса и формообразующей поверхности материалов, которые имеют близкий коэффициент термического расширения. Однако также проблемой может быть характер соединения между опорным каркасом и формообразующей поверхностью, поскольку это соединение выполняется жестким и не обеспечивает тепловой и механической развязки между каркасом и поверхностью.

Отчасти эта проблема решается оснасткой, которая раскрыта в RU 2657913 С1. Известная оснастка имеет композитный опорный каркас, образованный из соединенных в паз ребер, и композитную формообразующую поверхность. После изготовления формообразующей поверхности на нее укладывают опорный каркас и закрепляют его силиконовым клеем-герметиком. В результате этого получается нежесткое или податливое соединение формообразующей поверхности и опорного каркаса, которое рассматривается в RU 2657913 С1 в качестве меры обеспечения тепловой развязки между каркасом и поверхностью.

Однако укладка каркаса на поверхность приводит к возникновению контакта между ребрами каркаса и формообразующей поверхности, а закрепляющий силиконовый герметик закрывает (герметизирует) зону контакта ребер и формообразующей поверхности, но не попадает в саму зону контакта. Соответственно, хотя получаемое соединение и является податливым, но его податливость ограничена направлением, параллельным плоскости формообразующей поверхности. Это не позволяет создавать достаточной тепловой и механической развязки между каркасом и формообразующей поверхностью.

Кроме того, в рабочем положении оснастки формообразующая поверхность по сути должна жестко опираться на каркас ввиду отсутствия прямого введения клея-герметика между ними и отмеченной выше возможной податливости соединения между ними только в параллельном плоскости формообразующей поверхности направлении. Это приводит к тому, что в процессе изготовления изделия и обусловленного действием нагрева расширения поверхности и каркаса области формообразующей поверхности, расположенные над ребрами каркаса, могут вдавливаться в формуемое изделие и отпечатываться в нем.

Даже некоторое проникновение силиконового герметика встык между формообразующей поверхностью и соответствующим ребром каркаса не устранит указанную проблему, поскольку будет носить случайный и нерегулярный характер.

Кроме того, полная герметизация ребер каркаса относительно формообразующей поверхности и сплошное выполнение ребер исключает участие каркаса в обеспечении конвекционного теплообмена между нагретым воздухом печи или автоклава и оснасткой, что приводит к неравномерному распределению тепла и неравномерному распределению температуры, в частности, по формообразующей поверхности оснастки, что в свою очередь негативно сказывается на изготавливаемом изделии.

Задача изобретения состоит в решении указанных выше недостатков и в предложении соединения поверхности и каркаса, которое при надежной поддержке формообразующей поверхности опорным каркасом позволяет компенсировать различие в коэффициентах линейного термического расширения указанных каркаса и формообразующей поверхности и исключить/уменьшить возможное негативное воздействие на формуемое изделие со стороны оснастки, в частности, отпечатывание оснастки в теле изделия и/или его неравномерный нагрев.

Указанная задача решается способом соединение опорного каркаса и формообразующей поверхности оснастки для изготовления полимерных композитных изделий, при котором:

между опорным каркасом (далее также называется, как просто «каркас») и формообразующей поверхностью (далее также называется, как просто «поверхность») размещают дистанционные держатели, задающие расстояние между каркасом и поверхностью,

создают слой из неотвержденного эластомера между опорным каркасом и формообразующей поверхностью, заполняющий заданное держателями расстояние между опорным каркасом и формообразующей поверхностью,

отверждают упомянутый слой с получением эластичного соединителя, соединяющего опорный каркас и формообразующую поверхность,

удаляют дистанционные держатели с получением на их месте сквозных проходов между опорным каркасом и формообразующей поверхностью, не заполненных эластичным соединителем.

Изобретение направлено, главным образом, на получение соединения, способного компенсировать/демпфировать различие в обусловленных температурой изменениях размеров каркаса и поверхности и устранить негативное влияние оснастки/условий процесса изготовления на формуемое изделие. Поэтому, конкретный выбор материалов каркаса и поверхности оснастки здесь не имеет первостепенного значения, так что указанные элементы могут быть выполнены из одинакового или разного материала, в частности, из металла, композитного полимерного материала, керамики и т.п. Однако максимальный эффект от изобретения видится в его использовании в оснастке, в которой каркас и поверхность выполнены из одинакового полимерного композитного материала.

Каркас предпочтительно представляет собой структуру из соединенных между собой, в частности пересекающихся, профилей, например, в виде плоских (листовых) элементов, в частности, в виде соединенных в паз ребер по аналогии с каркасом из RU 2657913 С1. Использование отдельных профилей, предпочтительно листовых профилей, для формирования каркаса позволяет уменьшать общую площадь эластичного соединителя между каркасом и формообразующей поверхностью (то есть в стыке между ними). Это положительно сказывается на объеме использованного эластомера, восприятии обусловленных температурой изменений размеров оснастки и их компенсации, а также устранении чрезмерного влияния эластичного соединителя на стабильность оснасти.

Формообразующая поверхность может представлять собой плоскую или изогнутую плиту. Однако, возможны и другие известные специалисту или специально разработанные варианты выполнения формообразующей поверхности.

Упомянутый «эластомер» представляет собой эластичный материал на основе природного или синтетического каучука. Эластомер наносится в неотвержденном (вязком или пастообразном) виде и после отверждения переходит в резиноподобное/эластичное состояние.

Примерами эластомеров являются, в частности, различные резины или силиконы. Хорошо проявили себя в качестве эластомеров, например, кремнийорганические одно-, двух- или многокомпонентные компаунды, в частности, используемые в качестве силиконовых клеев-герметиков, в частности, компаунды типа ВИКСИНТ, ПЕНТАЭЛАСТ, ЭЛАСТОСИЛ и пр.

Эластомеры должны образовывать адгезионную связь (сами и/или посредством промоутеров адгезии) с каркасом и поверхностью. Соответственно, указанные эластомеры могут выбираться в зависимости от материала используемых каркаса и поверхности, а также в зависимости от способа формования изделия и условий его проведения. С учетом изложенных сведений специалист сможет выбрать подходящий эластомер для реализации в изобретении.

Как отмечено выше, эластомер после отверждения находится в резиноподобном/эластичном состоянии, что конкретно в изобретении проявляется в получении эластичного соединителя, который (ввиду адгезии) обеспечивает соединение каркаса и поверхности.

«Эластичность» (или упругость) здесь понимается как способность материала (тела) к обратимой деформации сжатия-растяжения под действием нагрузки, результатом чего является укорачивание-удлинение материала (тела), и рассматривается как свойство противоположное свойству пластиков (пластмасс), которые являются пластичными и не обладают значимой способностью к обратимому удлинению-укорачиванию.

Расположение слоя из эластомера между каркасом и поверхностью и его заданная дистанционными держателями толщина гарантированно обеспечивают получение эластичного соединения необходимой толщины для компенсации разницы в изменении размеров каркаса и поверхности, неизбежно возникающей, в частности при нагреве в печи или автоклаве.

При этом сам слой, находясь между каркасом (образующими его профилями) и поверхностью, имеет достаточную площадь, чтобы несмотря на свою эластичность в целом обеспечить достаточную надежную и стабильную поддержку формообразующей поверхности.

Кроме того, заданное расстояние между каркасом и поверхностью и его заполнение слоем эластомера, формирующим эластичный соединитель, позволяет исключить жесткое взаимодействие между каркасом и поверхностью или изменение их размеров, приводящее(ие) к отпечатыванию участков формообразующей поверхности в теле формуемого изделия.

Величина задаваемого расстояния между каркасом и поверхностью зависит от свойств используемого эластомера и от геометрии каркаса и/или поверхности. Предпочтительно, это расстояние в готовой оснастке должно составлять не менее 2 мм, особенно предпочтительно, от 2 до 10 мм. При меньшей величине расстояния может получаться слишком незначительный развязывающий эффект от эластичного соединителя, а при больше величине может теряться стабильность его поддерживающей функции.

Использование дистанционных держателей позволяет обеспечить равномерность толщины слоя используемого эластомера и тем самым получаемого эластичного соединителя. Однако, в некоторых случаях могут использоваться дистанционные держатели для обеспечения разной толщины по ходу эластичного соединителя, чтобы лучше компенсировать тепловые различия у оснасток определенной геометрии.

После получения соединения (формирования эластичного соединителя) между каркасом и формообразующей поверхностью дистанционные держатели удаляются, поскольку в противном случае получаемое соединение было бы жестким и соединитель не мог бы проявить свои эластичные свойства.

В случае необходимости транспортировки изготовленной оснастки до места ее использования указанные дистанционные держатели могут использоваться для обеспечения сохранности эластичного соединения при транспортировке и удаляться при достижении места использования оснастки.

Удаление дистанционных держателей приводит к появлению сквозных проходов между каркасом и поверхностью в местах, где эти дистанционные держатели ранее находились. Эти сквозные проходы между каркасом и поверхностью ограничены эластичным соединителем, причем это ограничение возможно с одной стороны (краевой проход) или с двух сторон (по сути внутренний проход в соединителе).

Указанные сквозные проходы являются промежутками, в которые может вдавливаться материал эластичного соединителя при нагрузке/нагреве (и, соответственно, изменении размеров) оснастки в процессе формования изделия на оснастке, что улучшает компенсацию изменения размеров каркаса и поверхности и уменьшает вероятность локального повышения жесткости соединителя, увеличивающего риск отпечатывания оснастки в поверхности формуемого изделия.

Указанные сквозные проходы в готовой оснастке обеспечивают улучшение циркуляции нагретого воздуха под формообразующей поверхностью и тем самым улучшают конвекционный теплообмен при нахождении оснастки в печи или в автоклаве, что положительно сказывается на равномерности распределения температуры в оснастке при изготовлении изделий.

При необходимости сквозные проходы, соответственно, образующие их области могут быть дополнительно заполнены (сразу или впоследствии) эластомером, например, эластомером с большей или меньшей эластичностью, чем у эластичного соединителя. Разумеется, что указанное заполнение сквозных проходов предполагает, как заполнение всех имеющихся проходов, так и только некоторых из них.

Таким образом, использование дистанционных держателей позволяет гарантированно получить необходимое количество материала непосредственно между каркасом и поверхностью для получения эластичного соединителя, обеспечивающего достаточную поддерживающую функцию для поверхности, улучшающего тепловую развязку между каркасом и поверхностью с обеспечением улучшенной компенсации разности в их коэффициентах линейного термического расширения, и исключающего отпечатывания участков оснастки в поверхности изготавливаемого изделия. Кроме того, дистанционные держатели используются в качестве средств для сохранности эластичного соединителя при транспортировке изготовленной оснастки и для формирования проходов в оснастке, улучшающих конвекционный теплообмен.

В качестве самостоятельного, представляющего интерес варианта осуществления соответствующего изобретению способа является то, что и используемые в нем для задания расстояния между каркасом и формообразующей поверхностью дистанционные держатели выполняют из эластомерного материала. Вследствие такого выполнения дистанционные держатели являются эластичными и могут использоваться по тому же назначению, что и формируемый между ними в промежутке между каркасом и поверхность эластичный соединитель. Соответственно, такие дистанционные держатели могут оставляться между каркасом и поверхностью, так что в дополнении к описанным выше преимуществам, связанным с эластомерным ограничителем, данный вариант позволяет упростить изготовление оснастки и избежать дополнительных производственных этапов.

Указанные неизвлекаемые дистанционные держатели могут быть предпочтительным образом изготовлены из того же эластомерного материала, что и эластомерный соединитель. Однако, также возможно изготовление неизвлекаемых дистанционных держателей из другого эластомерного материала, чем материал эластичного соединителя, что может быть мероприятием по дополнительному влиянию на заданный характер взаимодействия между каркасом и формообразующей поверхностью.

Неизвлекаемые дистанционные держатели могут соединятся с каркасом и/или поверхностью, например, соответствующим адгезивным составом, или использоваться без дополнительной предварительной фиксации и удерживаться только за счет формирования связи с эластомерным соединителем в процессе его отверждения.

Также возможно комбинированное использование извлекаемых и неизвлекаемых дистанционных держателей.

Заявленное изобретение решает поставленную задачу также созданием оснастки для изготовления полимерных композитных изделий, которая включает в себя опорный каркас и формообразующую поверхность, которые соединены друг с другом расположенным между ними в виде слоя эластичным соединителем, толщина которого определяет расстояние между каркасом и поверхностью, причем между каркасом и поверхностью имеются области, которые свободны от эластичного соединителя.

Свободные от эластичного соединителя области могут представлять собой сквозные проходы или могут быть заполнены дополнительным эластомерным материалом, например, сходным/идентичным с эластомером/материалом эластичного соединителя или отличающимся от него, например, по эластичности. Указанное заполнение эластомерным материалом может быть осуществлено за счет использования предварительно устанавливаемых и неизвлекаемых дистанционных держателей и/или за счет последующего заполнения сквозных проходов, полученных после извлечения удаляемых дистанционных держателей. Опорный каркас может состоять из соединенных друг с другом профилей, предпочтительно, листовых профилей.

Преимущества данной оснастки и получаемые при ее использовании технические результаты аналогичны таковым у рассмотренного выше соответствующего изобретению способа.

Далее, изобретение поясняется на примере его осуществления со ссылками на чертежи, на которых показано:

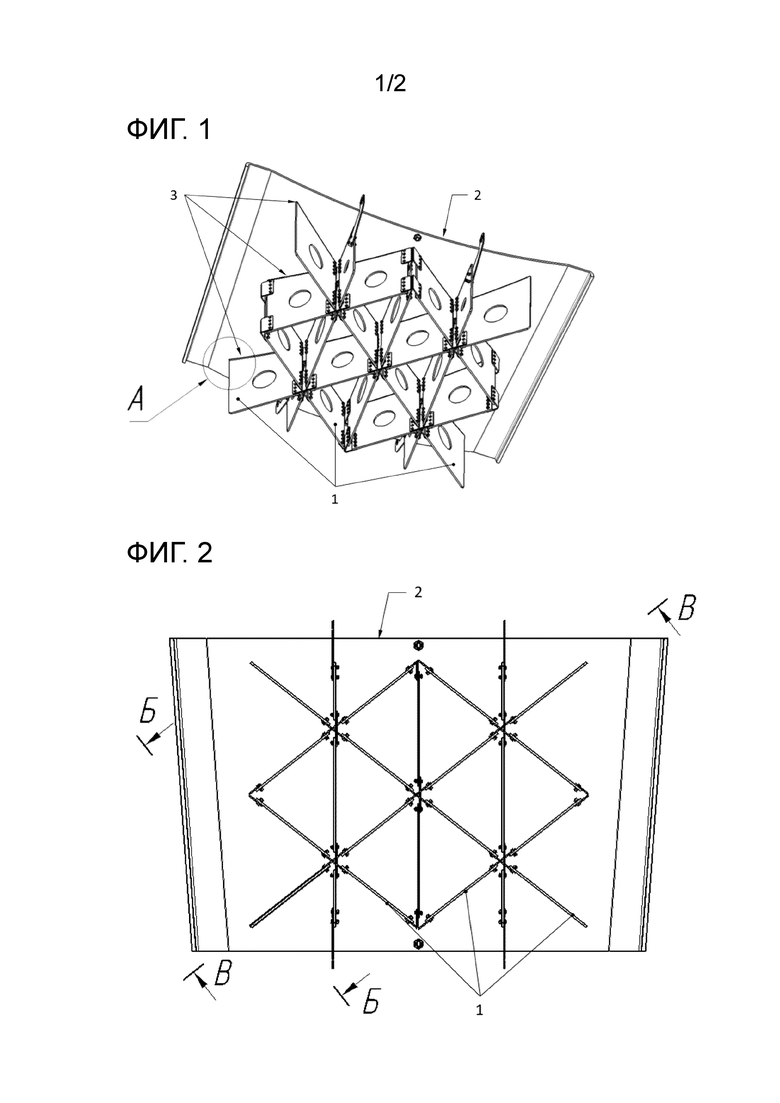

фиг.1 - вид снизу и в перспективе соответствующей изобретению оснастки в собранном виде;

фиг.2 - вид снизу соответствующей изобретению оснастки;

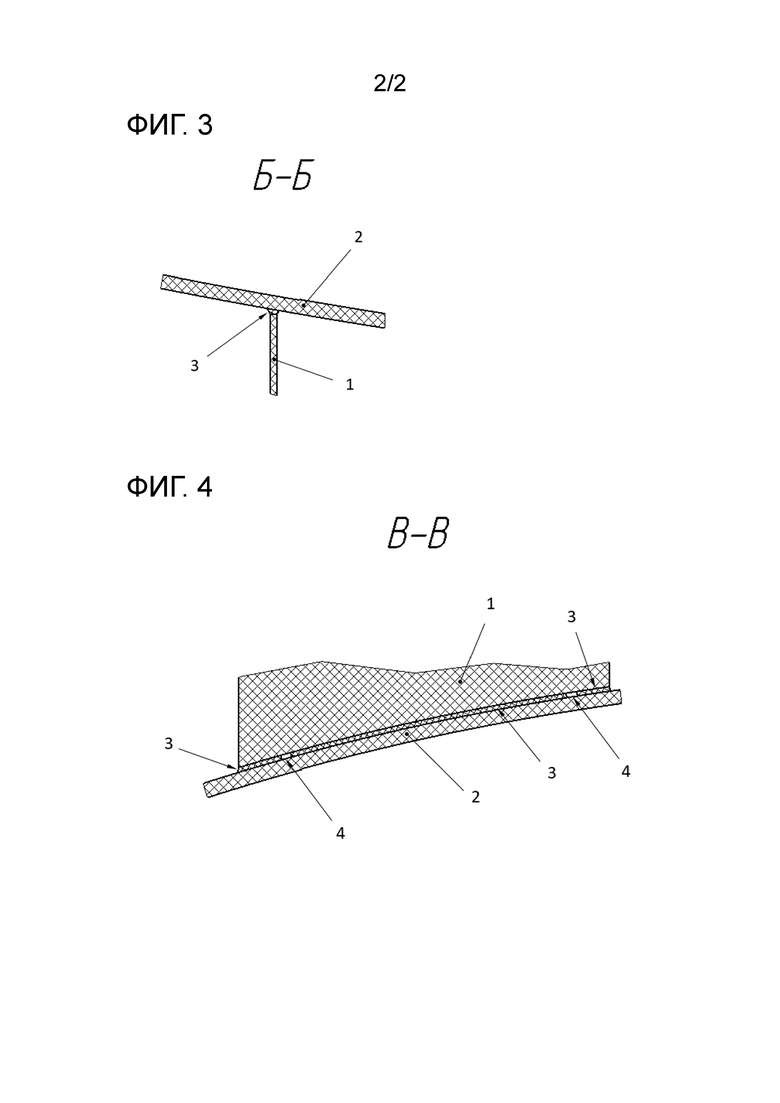

фиг.3 - место соединения опорного каркаса и формообразующей поверхности соответствующей изобретению оснастки на виде в разрезе по линии Б-Б на фиг.2;

фиг.4 - место соединения опорного каркаса и формообразующей поверхности соответствующей изобретению оснастки на виде в разрезе по линии В-В на фиг.2.

На фиг.1 и 2 представлена соответствующая изобретению оснастка для изготовления полимерных композитных изделий в собранном виде. Оснастка включает в себя опорный каркас 1 и формообразующую поверхность 2. Каркас 1 и поверхность 2 в данном случае выполнены из сходных композитных полимерных материалов, причем каркас 1 состоит из отдельных листовых профилей, соединенных между собой в паз и/или соединительными элементами. Под «листовым профилем» понимается профиль, который представляет собой лист (или пластину/плиту), который имеет толщину значительно меньшую, чем его ширина и длина.

Каркас 1 и поверхность 2 соединены/склеены между собой эластичным соединителем 3, который расположен в виде слоя между каркасом 1 (здесь между определяющей толщину листа стороной его листовых профилей) и поверхностью 2, что наглядно представлено на фиг.3 и 4. Как можно понять, площадь слоя эластичного соединителя определяется, главным образом, площадью сторон листовых профилей каркаса, которые обращены к формообразующей поверхности и определяют толщину листового профиля. Указанный эластичный соединитель 3 (образованный им слой) изготовлен из эластомера, в частности, из силиконового герметика/компаунда типа ВИКСИНТ.

Эластичный соединитель 3 имеет толщину минимум 2 мм, чтобы обеспечить необходимую компенсацию разницы в обусловленном изменением температуры изменении размеров каркаса 1 и поверхности 2 оснастки в ходе формования/изготовления изделий, например, в автоклаве. Предпочтительно, толщина составляет от 2 до 10 мм.

Таким образом, эластичный соединитель 3 обеспечивает гарантированное расстояние между каркасом 1 и поверхностью 2, которое даже при их температурном расширении не позволит получение жесткого места их соединения, которое могло бы привести к выступанию поверхности 2 в этом месте относительно остальной ее части в направлении изготавливаемого изделия и созданию нежелательного отпечатка в поверхности изделия.

На фиг.4 также видны сквозные проходы 4 или промежутки между каркасом 1 и поверхностью 2, которые обеспечивают возможность циркуляции воздуха под поверхностью 2 для улучшение конвективного теплообмена. Это оказывает положительный эффект на равномерность нагрева поверхности 2 и тем самым на качество получаемого изделия (не показано), располагаемого на рабочей стороне поверхности 2.

Указанные сквозные проходы 4 в данном случае ограничены с двух сторон материалом эластичного соединителя 3. Сквозной проход 4 также может быть сформирован на краю эластичного соединителя 3 (эта ситуация не показана), так что он ограничен только с одной стороны эластичным соединителем 3, а с другой стороны открыт.

При необходимости указанные сквозные проходы (все или только некоторые из них) могут быть заполнены эластомером, например, таким же из которого образован эластичный соединитель или отличающимся от него, например, по эластичности.

В альтернативном варианте выполнения (не показан), от формирования сквозных проходов и их последующего заполнения материалом можно отказаться за счет использования дистанционных держателей из эластомерного материала, которые устанавливаются перед формированием эластичного соединителя, обеспечивают нужный размер этого соединителя и используются в качестве неизвлекаемых компонентов, которые совместно с эластомерным соединителем обеспечивают нужный уровень податливости и взаимодействия между каркасом и формоообразующей поверхностью.

Указанная оснастка создается следующим образом.

На готовом каркасе 1 и/или на готовой формообразующей поверхности 2 размещают дистанционные держатели. После этого, по меньшей мере, между указанными держателями наносят неотвержденный эластомер, в данном случае, компаунд типа ВИКСИНТ. Количество эластомера должно быть достаточно, чтобы при наложении каркаса 1 или поверхности 2 один на другой эластомер полностью заполнил задаваемое держателями расстояние/промежуток между каркасом 1 и поверхностью 2 и тем самым образовал слой.

Толщина слоя и тем самым будущего расстояния между каркасом 1 и поверхностью 2 в готовой оснастке определяется предварительно за счет соответствующего выбора дистанционных держателей (их формы, размера и частоты размещения). Дистанционные держатели позволяют обеспечить равномерный слой эластомера и/или его заданный характер изменения. Все это определяется геометрией используемых элементов оснастки, их материалом, условиями дальнейшей эксплуатации и т.п.

Альтернативно изложенному выше способу введения эластомера, может быть предусмотрено вначале наложение друг на друга каркаса и поверхности и лишь после этого заполнение эластомером образованного между ними расстояния, заданного дистанционными держателями.

При любом способе введения эластомера между каркасом и поверхностью создается слой эластомера с толщиной, определяемой дистанционными держателями.

После этого осуществляют отверждение эластомера, которое может происходить за счет приложения температуры и/или за счет взаимодействия эластомера с влагой из воздуха. Возможны и другие варианты отверждения.

После отверждения из эластомера получается заданной толщины эластичный соединитель 3, который за счет адгезии соединен с каркасом 1 и поверхностью 2.

После этого, удаляют дистанционные держатели, в результате чего в местах их бывшего размещения между каркасом 1 и поверхностью 2 образуются сквозные проходы 4, которые ограничены с двух сторон эластичным соединителем 3. Это видно на фиг.4.

В случае использования дистанционных держателей из эластомерного материала они могут не удаляться, а оставаться между каркасом 1 и поверхностью 2 и работать вместе с образованным эластомерным соединителем 3.

В процессе изготовления изделия на оснастке происходит изменение температуры (увеличение/уменьшение), что вызывает расширение/сжатие каркаса 1 и поверхности 2. Различие в обусловленных изменениями температуры изменениях размеров каркаса и поверхности компенсируется за счет эластичности соединителя 3, который при этом за счет обеспечиваемого им расстояния между каркасом и поверхностью и возможности изменения этого расстояния в процессе изготовления изделия позволяет исключить отпечатывание участков поверхности 2 в теле формуемого изделия.

Имеющиеся в оснастке сквозные проходы 4 позволяют улучшить условия конвекционного теплообмена для более равномерного нагрева поверхности 2 и тем самым также уменьшить вероятность локального перегрева и увеличения размера поверхности и/или каркаса, что в итоге положительно сказывается на возможности компенсации изменений размеров компонентов оснастки и на возможности предотвращения отпечатывания оснастки в поверхности формуемого изделия. Кроме того, сквозные проходы 4 могут быть использованы для временного приема части материала эластичного соединителя 3, который выдавливается в них за счет расширения оснастки и/или своего расширения при изготовлении изделия. Это является дополнительным положительным влиянием на способность соединителя по компенсации тепловых изменений каркаса/поверхности при одновременном уменьшении внутренних напряжений в эластичном соединителе. Это, в свою очередь, обеспечивает еще больше снижение вероятности появления жестких мест в соединении между каркасом и поверхности, которые могли бы привести к получению нежелательного отпечатка в поверхности формуемого изделия. Величина проходов также может определяться заранее за счет размещения дистанционных держателей с соответствующим размерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2836125C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2401196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2716432C1 |

| ОПОРНЫЙ КАРКАС ДЛЯ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2024 |

|

RU2837867C1 |

| Композитная оснастка для формования изделий из полимерных композиционных материалов | 2022 |

|

RU2789177C1 |

| Композитная формообразующая оснастка | 2019 |

|

RU2743949C1 |

| Способ изготовления композитной оснастки для формования изделий из полимерных композиционных материалов | 2021 |

|

RU2779722C1 |

Изобретение касается способов соединения опорного каркаса и формообразующей поверхности оснастки для изготовления полимерных композиционных изделий. Согласно указанным способам между опорным каркасом и формообразующей поверхностью размещают дистанционные держатели, задающие расстояние между опорным каркасом и формообразующей поверхностью; создают слой из неотвержденного эластомера между опорным каркасом и формообразующей поверхностью, заполняющий заданное держателями расстояние между опорным каркасом и формообразующей поверхностью; отверждают упомянутый слой с получением эластичного соединителя, соединяющего опорный каркас и формообразующую поверхность; и в зависимости от выполнения дистанционных держателей либо удаляют их с получением сквозных проходов между опорным каркасом и формообразующей поверхностью, не заполненных эластичным соединителем, либо оставляют их между опорным каркасом и формообразующей поверхностью. Также изобретение касается оснастки для изготовления полимерных композиционных изделий, которая может быть получена указанными способами. Изобретение позволяет при надежной поддержке формообразующей поверхности опорным каркасом компенсировать различие в коэффициентах линейного термического расширения указанных каркаса и формообразующей поверхности и исключить/уменьшить возможное негативное воздействие на формуемое изделие со стороны оснастки. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Способ соединения опорного каркаса и формообразующей поверхности оснастки для изготовления полимерных композиционных изделий, при котором:

между опорным каркасом и формообразующей поверхностью размещают дистанционные держатели, задающие расстояние между опорным каркасом и формообразующей поверхностью,

создают слой из неотвержденного эластомера между опорным каркасом и формообразующей поверхностью, заполняющий заданное держателями расстояние между опорным каркасом и формообразующей поверхностью,

отверждают упомянутый слой с получением эластичного соединителя, соединяющего опорный каркас и формообразующую поверхность,

удаляют дистанционные держатели с получением на их месте сквозных проходов между опорным каркасом и формообразующей поверхностью, не заполненных эластичным соединителем.

2. Способ по п.1, отличающийся тем, что в качестве эластомера используют кремнийорганический компаунд.

3. Способ по п.2, отличающийся тем, что кремнийорганический компаунд представляет собой компаунд типа Виксинт.

4. Способ по любому из пп.1-3, отличающийся тем, что указанные сквозные проходы заполняют эластомером.

5. Способ соединения опорного каркаса и формообразующей поверхности оснастки для изготовления полимерных композиционных изделий, при котором:

между опорным каркасом и формообразующей поверхностью размещают дистанционные держатели, выполненные из эластомерного материала и задающие расстояние между опорным каркасом и формообразующей поверхностью,

создают слой из неотвержденного эластомера между опорным каркасом и формообразующей поверхностью, заполняющий заданное дистанционными держателями расстояние между опорным каркасом и формообразующей поверхностью,

отверждают упомянутый слой с получением эластичного соединителя, соединяющего опорный каркас и формообразующую поверхность,

оставляют дистанционные держатели между опорным каркасом и формообразующей поверхностью.

6. Оснастка для изготовления полимерных композиционных изделий, включающая в себя

опорный каркас и формообразующую поверхность,

причем каркас и поверхность соединены друг с другом расположенным между ними в виде слоя эластичным соединителем, толщина которого определяет расстояние между каркасом и поверхностью,

причем между каркасом и поверхностью имеются области, которые свободны от эластичного соединителя.

7. Оснастка по п.6, отличающаяся тем, что толщина эластичного соединителя и величина определяемого им расстояния между каркасом и поверхностью составляет не менее 2 мм.

8. Оснастка по п.7, отличающаяся тем, что толщина эластичного соединителя составляет от 2 до 10 мм.

9. Оснастка по любому из пп.6-8, отличающаяся тем, что эластичный соединитель образован из эластомера.

10. Оснастка по п.9, отличающаяся тем, что эластомер представляет собой компаунд типа Виксинт.

11. Оснастка по любому из пп.6-10, отличающаяся тем, что по меньшей мере некоторые из областей, свободных от эластичного соединителя, представляют собой сквозные проходы, ограниченные каркасом, поверхностью и эластичным соединителем.

12. Оснастка по любому из пп.6-10, отличающаяся тем, что по меньшей мере некоторые из областей, свободных от эластичного соединителя, заполнены дополнительным эластомерным материалом.

13. Оснастка по любому из пп.6-12, отличающаяся тем, что опорный каркас состоит из соединенных друг с другом профилей.

14. Оснастка по п.13, отличающаяся тем, что профиль представляет собой листовой профиль.

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| Способ временной стабилизации электрических сигналов, воспроизводимых с различных носителей записи | 1959 |

|

SU126283A1 |

| RU 230267 U1, 25.11.2024 | |||

| WO 2009025226 A1, 26.02.2009. | |||

Авторы

Даты

2025-03-11—Публикация

2024-09-20—Подача