Изобретение касается способа упрочняющей дробеструйной обработки внутренней стенки трубы изогнутой заготовки, имеющей отверстие, с признаками ограничительной части п. 1 формулы изобретения и дробеструйного соплового узла с признаками ограничительной части п. 7 формулы изобретения.

Посредством выбора труб вместо массивных прутков может снижаться масса в динамически ускоренных системах. Упрочнение поверхностей посредством дробеструйной обработки шариками приводит к заметному повышению нагрузочной способности по сравнению с необработанными трубами, в частности при вибрационной нагрузке. Бомбардировка дробеструйными частицами, которые, в частности, представляют собой мелкие шарообразные тела, приводит к упрочнению поверхностей и к снижению склонности к растрескиванию вследствие внутренних напряжений.

Один из способов дробеструйной обработки труб и дробеструйный сопловой узел для него известны из DE 35 27 923 A1. Этот способ обработки, в принципе, хорошо себя зарекомендовал. Однако проблематичным при этом является, что дробеструйная сопловая головка испускает дробеструйное средство только в одном направлении. Поэтому она должна постоянно вращаться для достижения равномерного упрочнения поверхности по внутреннему периметру. Синхронно с вращением должна осуществляться подача, чтобы осуществлялась дробеструйная обработка действительно всей поверхности.

Из DE 199 22 265 B4 известно другое, вращающееся вокруг своей продольной оси дробеструйное сопло. Оно проводится сквозь покрытие, которое закрывает кольцевой зазор в свету между дробеструйным соплом и трубой, имеющей соответственно больший диаметр.

Определенные заготовки, такие как, например, трубы стабилизатора для ходовых частей дорожных и рельсовых транспортных средств, или же воздушных транспортных средств, имеют изгибы. Часто бывает необходима трехмерная конфигурация трубы, чтобы можно было обходить соседние конструктивные элементы и вообще иметь возможность располагать трубу в условиях стесненной площади.

При дробеструйной обработке труб, которые уже имеют малый диаметр, то есть максимум 1 дюйм, и которые при этом содержат более сильные изгибы, распространяющиеся по дуге больше чем прибл. 10°-20°, и/или у которых радиус изгиба относительно мал, в частности, составляет меньше десятикратного внутреннего диаметра трубы, уже нельзя надежно проследить, осуществляется ли равномерная обработка всей внутренней поверхности. Ориентацию соплового отверстия при дробеструйной обработке больше невозможно отследить снаружи, потому что, например, шланг для подвода дробеструйного средства, на конце которого расположено дробеструйное сопло, скручивается. То есть, возможно, сопло испускает струю только линейно в ограниченной области внутреннего периметра.

Когда известный дробеструйный сопловой узел вдвигается в такую область изгиба при узких отверстиях трубы, к тому же, существует опасность, что он заклинится там и будет действовать только лишь точечно, и при известных условиях также даже не сможет больше продвигаться сквозь всю область изгиба.

JP 2012-179 696 A раскрывает дробеструйное сопло, имеющее гибкий шланг, который, если смотреть в направлении нагнетания дробеструйного средства, находится перед дробеструйным соплом, имеющим сопловые отверстия.

Из DE 10 2011 005 762 A1 известна кабина для дробеструйной обработки, имеющая две двери, которые поочередно служат для закрытия камеры. На внутренней стороне каждой двери предусмотрены устройства для помещения заготовок. Таким образом, задачей настоящего изобретения является усовершенствовать способ и дробеструйный сопловой узел вышеназванного рода соответственно так, чтобы изогнутые области трубы, имеющей маленький диаметр, могли равномерно обрабатываться дробеструйными частицами изнутри.

Эта задача решается с помощью способа с признаками п. 1 формулы изобретения.

Дробеструйный сопловой узел с признаками п. 7 формулы изобретения представляет собой устройство, предназначенное для выполнения этого способа.

Благодаря проведению шланга для подвода дробеструйного средства в поддерживающем элементе этот шланг для подвода дробеструйного средства может быть выполнен настолько маленьким в диаметре, а также соответствующая дробеструйная сопловая головка может быть настолько уменьшена в диаметре, что дробеструйная сопловая головка без затруднений сможет вдвигаться сквозь изогнутую область отверстия заготовки, не заклиниваясь в ней и не сминаясь при продвижении внутри отверстия заготовки. Благодаря этому можно применять дробеструйную сопловую головку, которая имеет несколько дробеструйных сопловых отверстий, распределенных по ее периметру. При этом либо могут одновременно обрабатываться секторы большего размера, либо даже имеется столько сопловых отверстий, что обрабатывается одновременно весь внутренний периметр. Тогда дробеструйная сопловая головка должна только лишь продвигаться или вытягиваться посредством своего шланга для подвода дробеструйного средства и при необходимости примыкающей трубы для подвода дробеструйного средства.

Дробеструйная сопловая головка проводится сквозь отверстие или сквозь как-либо иначе выполненный внутренний канал в заготовке. Таким образом, он не обязательно должен быть круглым. Диаметр внутренней окружности относительно мал, так что он не может обрабатываться посредством дробеструйного упрочнения традиционными способами и устройствами. С другой стороны, он достаточно велик, чтобы вмещать небольшую дробеструйную головку. При этом должна иметься определенная ширина воздушного зазора между дробеструйной головкой и внутренней стенкой, чтобы дробеструйное средство могло выходить и с достаточно высокой скоростью направляться на стенку, чтобы можно было достигать желаемого эффекта упрочнения. В соответствии с изобретением становится возможной обработка посредством дробеструйного упрочнения при диаметре внутренней окружности отверстия заготовки в один дюйм (прибл. 25 мм) и меньше. Минимальный внутренний диаметр, обрабатываемый предлагаемым изобретением способом, составляет примерно от 12 мм до 16 мм.

Чтобы противостоять опасности заклинивания, в частности, предусмотрено применение относительно короткой дробеструйной сопловой головки, чтобы таким образом можно было также преодолевать узкие радиусы изгиба. При внутреннем диаметре колена трубы 16 мм предусмотрена, например, дробеструйная сопловая головка с длиной только примерно 12 мм.

Возможен гидравлический, пневматический или двигательный привод поддерживающего элемента. Однако предпочтительно предусмотреть между поддерживающим элементом и опорным элементом узел подачи, который образован просто пружиной, в частности, пружиной сжатия. Тогда заготовка направляется к концу поддерживающего элемента и несколько отодвигает его назад от опорного элемента. При этом также напрягается пружина, и создается постоянная прижимная сила. После снятия заготовки пружина смещает поддерживающую трубу назад в исходное положение.

Предлагаемый изобретением способ упрочняющей дробеструйной обработки, а также предпочтительный дробеструйный сопловой узел для него поясняются подробнее ниже на одном из примеров осуществления предлагаемого изобретением дробеструйного соплового узла со ссылкой на чертежи, при этом также описываются другие предпочтительные варианты осуществления изобретения. На фигурах показано:

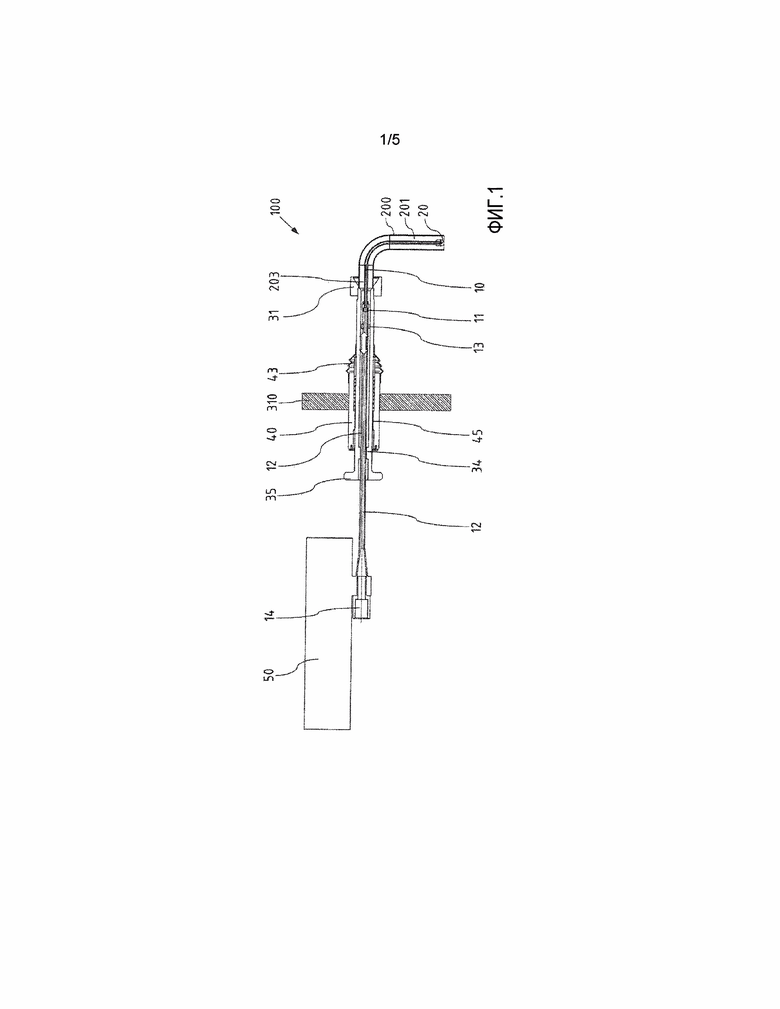

фиг. 1: дробеструйный сопловой узел в рабочем положении в сечении;

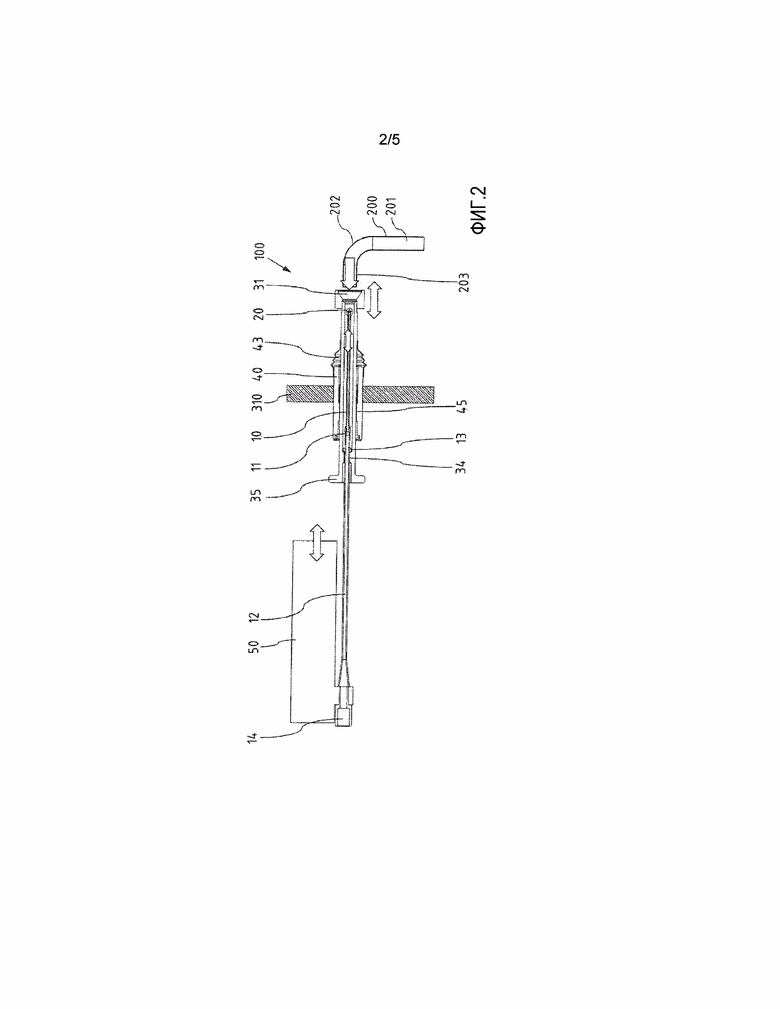

фиг. 2: дробеструйный сопловой узел в положении загрузки в сечении;

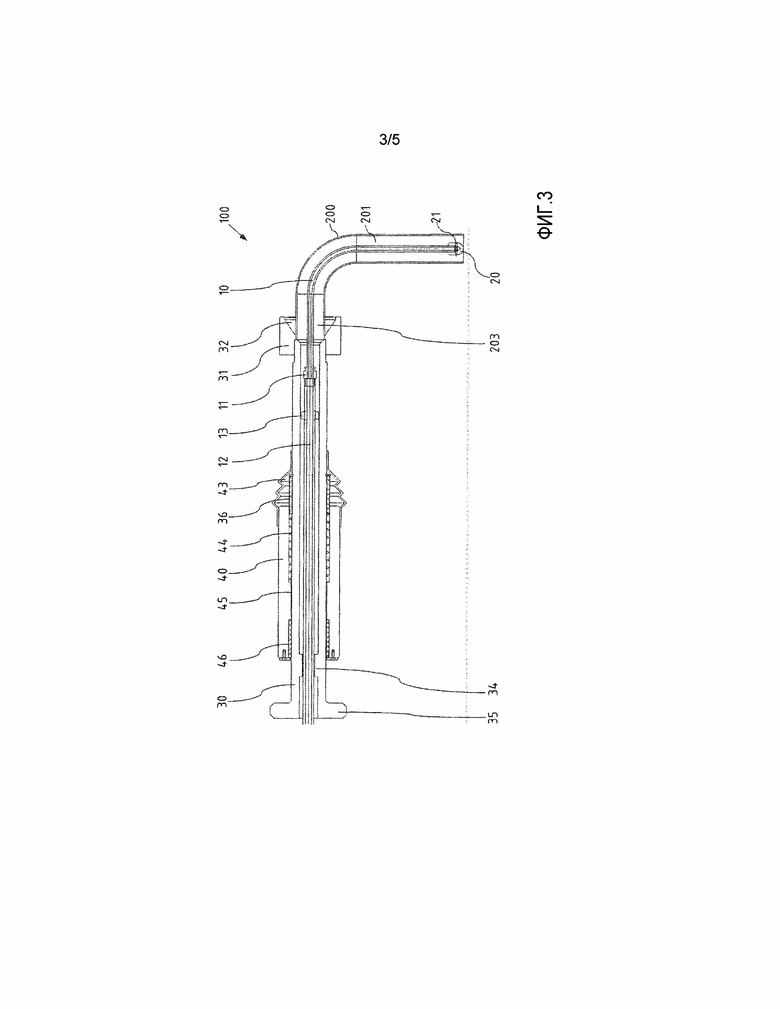

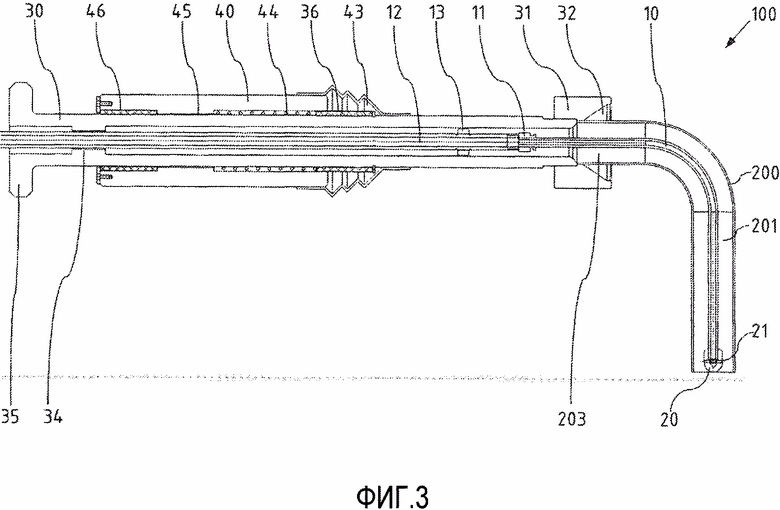

фиг. 3: дробеструйный сопловой узел в рабочем положении в увеличенном изображении в сечении;

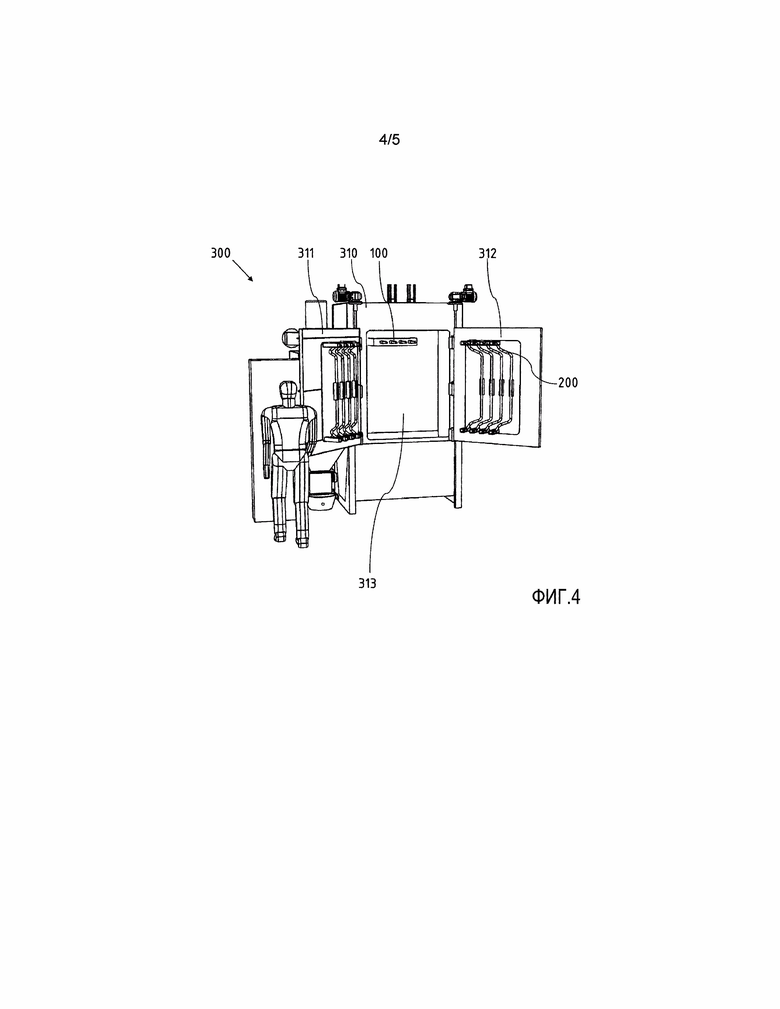

фиг. 4: рабочая камера в положении загрузки на виде в перспективе и

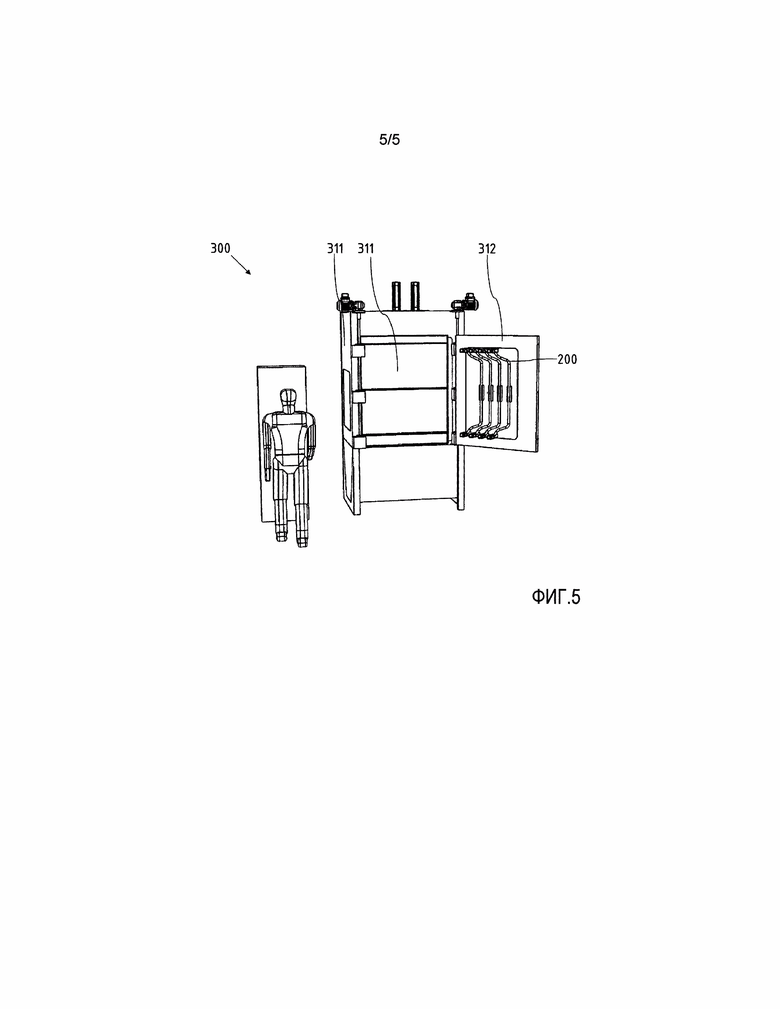

фиг. 5: рабочая камера в рабочем положении на виде в перспективе.

На фиг. 1 справа показана заготовка 200, такая как, например, элемент стабилизатора ходовой части автомобиля, в области изгиба 202. Он имеет по меньшей мере одно внутреннее отверстие 201. Рядом с ней на фиг. 1 изображен в сечении дробеструйный сопловой узел 100, который включает в себя следующие основные конструктивные узлы:

- гибкий шланг 10 для подвода дробеструйного средства, имеющий дробеструйную сопловую головку 20;

- поддерживающий элемент 30, в котором установлен шланг 10 для подвода дробеструйного средства;

- стационарный опорный элемент 40, в котором с возможностью смещения установлен поддерживающий элемент 30;

- узел подачи для прикладывания поддерживающего элемента 30 к концу 203 обрабатываемой заготовки 200, а также

- узел 50 передвижения для смещения шланга 10 для подвода дробеструйного средства и дробеструйной сопловой головки 20 относительно обрабатываемой заготовки 200.

В изображенном варианте осуществления шланг 10 для подвода дробеструйного средства сзади соединен с жесткой трубой 12 для подвода дробеструйного средства. Она, в свою очередь, заканчивается в зажиме в узле 50 передвижения и оканчивается там надлежащим присоединительным элементом 13, к которому может присоединяться традиционный шланг для подвода дробеструйного средства. Узел из шланга 10 для подвода дробеструйного средства и трубы 12 для подвода дробеструйного средства установлен с возможностью смещения внутри трубчатого поддерживающего элемента 30.

Положение на фиг. 1 соответствует рабочему положению, в котором выполняется дробеструйное упрочнение на внутренней стенке отверстия 201 трубы заготовки 200, при этом надлежащее дробеструйное средство, такое как, в частности, маленькие стальные шарики, ускоряется посредством сжатого воздуха и выходит из дробеструйной сопловой головки сбоку.

Поддерживающий элемент 30 вместе с установленным в нем шлангом 10 для подвода дробеструйного средства посредством узла подачи был придвинут к устью заготовки 200. Воронкообразный центрирующий элемент 31 предусмотрен для достижения прочного и точного прилегания поддерживающего элемента 30 к концу заготовки и удерживания во время дробеструйной обработки.

Поддерживающий элемент 30, со своей стороны, тоже установлен (опирается) в опорном элементе 40, который в изображенном примере осуществления тоже трубчатый. Опорный элемент 40, со своей стороны, может быть закреплен в стенке 300 рабочей камеры, так что заготовка 200 может обрабатываться, будучи экранирована внутри рабочей камеры, и выходящее дробеструйное средство может собираться. Вдающийся внутрь рабочей камеры конец опорного элемента 40 имеет сильфон 43 для уплотнения зазора между поддерживающим элементом 30 и опорным элементом 40.

Установленные друг в друге с возможностью смещения конструктивные узлы 20, 30, 40 имеют разные неподвижные упоры 34, 35, 45, которыми ограничиваются возможные движения смещения друг относительно друга. Неподвижный упор 35 на конце поддерживающего элемента 30 выполнен в виде выдающегося уступа на поддерживающем элементе 30, так что поддерживающий элемент 30 может смещаться относительно опорного элемента 40 только до тех пор, пока неподвижный упор 35 не будет прилегать к опорному элементу 40.

На фиг. 3 показан предлагаемый изобретением дробеструйный сопловой узел 100 и заготовка 200 в том же положении, что и на фиг. 1, в увеличенном изображении.

Опорный элемент 40 окружает другие элементы и на своей обращенной к заготовке 200 стороне имеет сильфон 43 для экранирования. В нем установлен с возможностью смещения поддерживающий элемент 30. Одновременно в качестве опоры скольжения и в качестве уплотнения в кольцевом зазоре между опорным элементом 40 и поддерживающим элементом 30 предусмотрены опорные элементы 46, 47 скольжения. При этом левый на фиг. 2 опорный элемент 46 скольжения зафиксирован в опорном элементе 40 привернутой с концевой стороны кольцевой шайбой. Другой опорный элемент 36 зафиксирован стопорным кольцом на наружном периметре поддерживающего элемента 30. Опорный элемент 36 образует одновременно неподвижный упор для пружинного элемента 44, который, в свою очередь, зафиксирован на неподвижном упоре 45 на внутреннем периметре опорного элемента 40. Посредством опорного элемента 36, сжатого пружинного элемента 44 и неподвижного упора 45 предотвращается вытягивание поддерживающего элемента 30 влево из опорного элемента 40.

В частности, названные в последнюю очередь элементы служат, наряду с этим, в качестве узла подачи, для приведения поддерживающей трубы 30 посредством разжатого, выполненного в виде пружины сжатия пружинного элемента 44 в прочное прилегание к концу 203 заготовки и удерживания там, в то время как происходит процесс дробеструйной обработки. Таким образом, в изображенном примере осуществления дробеструйного соплового узла 100 не предусмотрен никакой приводной исполнительный элемент для осуществления относительного движения между опорным элементом 40 и поддерживающим элементом 30. Более того, заготовка посредством пружинного элемента 44 придвигается к поддерживающему элементу 30, как только узел 50 передвижения перестает оказывать возвратную силу. Поддерживающий элемент 30 автоматически центрируется своим концом посредством центрирующего элемента 31.

Перемещение конца заготовки перед началом дробеструйной обработки может выбираться так, что заготовка 200 при сжатии пружинного элемента 44 несколько отодвигает поддерживающий элемент относительно опорного элемента 40. Силой упругости без дополнительного привода во время последующего процесса дробеструйной обработки может поддерживаться практически постоянная прижимная сила. После убирания заготовки пружинный элемент 44 снова полностью разжимается и приводит поддерживающий элемент 40 в его исходное положение.

Наружный периметр дробеструйной сопловой головки 12 расположен на расстоянии от внутренней стенки заготовки. То есть этот наружный периметр меньше, чем внутренний диаметр отверстия 201 в обрабатываемой заготовке 200, причем настолько заметно меньше, что между ними остается воздушный зазор, который позволяет двигать поддерживающий элемент 15 вперед и назад, без заклинивания его внутри отверстия 201 заготовки.

Существенным для изобретения является, что шланг 10 для подвода дробеструйного средства, имеющий дробеструйную головку 20, имеет маленький диаметр, так что он может проводиться в отверстии 201 заготовки, не заклиниваясь, и что он в начале дробеструйной обработки направляется поддерживающим элементом 30, а затем все в большей степени самой заготовкой. Длина шланга 10 для подвода дробеструйного средства также выбирается только такой, чтобы он мог продвигаться до конца отверстия 201 заготовки, как показано на фиг. 1 и 3. Тем самым эффективно предотвращается смятие (складывание в продольном направлении) шланга 10 для подвода дробеструйного средства.

Остальные области длины в подводе дробеструйного средства образуются жесткой трубой 12 для подвода дробеструйного средства, которая тоже проведена в поддерживающем элементе 30 и сзади свободно выходит из него. Для центрированного проведения внутри поддерживающего элемента 30 поддерживающая труба 12 имеет по меньшей мере один кольцевой центрирующий элемент 13, который одновременно может также образовывать неподвижный упорный элемент, прилегающий на конце предусмотренного пути убирания к неподвижному упорному элементу 34 на внутренней стороне поддерживающего элемента 30.

В отношении центрирующего элемента 31 на поддерживающем элементе 30 на фиг. 3 можно видеть, что он выполнен так, что конец 203 заготовки на конце воронкообразного участка находится в углублении, форма и размер которого точно соответствует наружному периметру конца 203 заготовки. Одновременно отверстие заготовки заподлицо переходит в отверстие в центрирующем элементе 30, при этом «заподлицо» в смысле изобретения означает не только бесступенчатый переход при одинаковых внутренних диаметрах, но и непрерывный, без уступа переход с коническими переходами. Цель заключается в том, чтобы избежать скачков диаметра, на которых, в частности, при движении обратного хода могла бы застревать дробеструйная сопловая головка.

Способ упрочняющей дробеструйной обработки внутренней стенки трубы изогнутой заготовки 200, имеющей отверстие 201, поясняется ниже с помощью фигур.

На фиг. 4 показаны части системы 300 рабочей камеры, включающей в себя рабочую камеру 310, имеющую отверстие 313 рабочей камеры. Виден также пульт обслуживания. Не изображены в целях наглядности известные конструктивные узлы для подвода дробеструйного средства к дробеструйному сопловому узлу, а также для отсоса дробеструйного средства и пыли из рабочей камеры и для подготовки дробеструйного средства с целью повторной засыпки дробеструйного средства в замкнутом цикле.

С обеих сторон отверстия 313 рабочей камеры установлены поворотные двери 311, 312, при этом отверстие рабочей камеры закрывается дверями 311, 312 не вместе, а поочередно одной или другой дверью 311, 312. На внутренней стороне двери установлены держатели для заготовок.

В них в положении загрузки вставляется по одной заготовке 200. Внутри рабочей камеры 310 расположен дробеструйный сопловой узел 100, который предусматривает один общий опорный элемент 40 для четырех поддерживающих элементов 30, имеющих шланг 10 для подвода дробеструйного средства и дробеструйную сопловую головку 20. Концы поддерживающих элементов 30 указывают в направлении отверстия 313 рабочей камеры. Шланги 10 для подвода дробеструйного средства пока еще убраны относительно поддерживающего элемента 30, как показано на фиг. 2. При этом дробеструйная сопловая головка 20 полностью находится внутри поддерживающего элемента 30. Это достигается посредством движения узла 50 передвижения.

Теперь центрирующая воронка 31 совершенно свободна. Как обозначается блочной стрелкой на фигуре 2 справа, теперь конец 203 заготовки придвигается к центрирующему устройству 31. Это происходит в конечной фазе закрытия одной из дверей 311, 312 на рабочей камере 310.

На фиг. 5 левая дверь 311 совершенно закрыта. Правая дверь, в отличие от этого, свободна и может укомплектовываться на своих держателях для заготовок. Внутри рабочей камеры теперь имеется положение концов 203 заготовок относительно дробеструйных сопловых узлов 100, которое показано на фиг. 1 и 3: конец 203 заготовки прилегает в соприкосновении с центрирующим элементом 31 к поддерживающему элементу 30. Поддерживающий элемент 30 отодвинут относительно опорного элемента 40, что, в частности становится видно по положениям буртика 35 на фиг. 1 отличающимся от прежнего положения в соответствии с фиг. 2. Пружинный элемент 44 несколько сжат.

Теперь может начинаться собственно обрабатывающий процесс. Для этого узел 50 передвижения придвигается к опорному элементу 40 и поддерживающему элементу 30. Соединенная с ним труба 12 для подвода дробеструйного средства продвигает шланг 10 для подвода дробеструйного средства и дробеструйную сопловую головку 20. Как только достигнут конец 203 заготовки, вводится дробеструйное средство, и начинается обработка.

Дробеструйная обработка начинается путем нагнетания дробеструйного средства через шланг 10 для подвода дробеструйного средства к дробеструйной сопловой головке 12 посредством сжатого воздуха. Большие количества дробеструйного средства ускоряются и налетают на внутреннюю стенку трубы. Например, для достижения расхода дробеструйного средства прибл. 1 кг/мин. применяется давление воздуха от 5 до 6 бар.

Затем труба 12 для подвода дробеструйного средства и шланг 10 для подвода дробеструйного средства посредством узла 50 передвижения продвигаются дальше с постоянной скоростью, пока дробеструйная сопловая головка 20 не достигнет показанного на каждой из фиг. 1 и 3 конечного положения на другом конце заготовки 200. После этого начинается обратный ход дробеструйной сопловой головки 20. При этом для улучшения эффекта обработки может продолжать испускаться дробеструйное средство.

Как только дробеструйная сопловая головка снова достигла конца 203 заготовки, подвод дробеструйного средства прерывается, и дробеструйная сопловая головка 20 убирается на такое расстояние, как показано на фиг. 2. При открытии двери 311 заготовка 20 отходит от поддерживающей трубы 30, которая движется пружиной 44 назад в ее исходное положение.

При закрытии другой, правой двери 312, на которой между тем были закреплены новые заготовки, описанный процесс может сразу же повторяться, в то время как теперь уже обработанные заготовки могут сниматься с двери, находящейся в открытом положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ЭКРАНИРОВАНИЯ ОТВЕРСТИЯ РАБОЧЕЙ КАМЕРЫ, А ТАКЖЕ ЭКРАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2561574C1 |

| РАСШИРЯЮЩИЙСЯ СБОРОЧНЫЙ УЗЕЛ ДЛЯ УСТАНОВКИ РАСПЫЛИТЕЛЬНОЙ ГОЛОВКИ В СТЕНУ | 2001 |

|

RU2257929C2 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| ПРИСПОСОБЛЕНИЕ, СИСТЕМА И СПОСОБ ФОРМОВКИ С ПЕРЕНОСОМ СМОЛЫ | 2006 |

|

RU2425751C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| Аппарат очистной дробеструйный | 1974 |

|

SU654400A1 |

| Дробеструйная установка | 1991 |

|

SU1776549A1 |

| Установка для дробеструйной очистки внутренней поверхности труб | 1989 |

|

SU1699763A1 |

Изобретение относится к упрочняющей дробеструйной обработке внутренней стенки трубы изогнутой заготовки. Используют гибкий шланг для подвода дробеструйного средства, имеющий дробеструйную сопловую головку. Шланг проведен через поддерживающий элемент, который прикладывается к концу заготовки. Шланг вместе с дробеструйной сопловой головкой вводится в отверстие заготовки и продвигается в нем вдоль участка дробеструйной обработки. Затем шланг вытягивается обратно в поддерживающий элемент. Дробеструйное средство выпускается во время движения вперед и/или во время движения обратного хода. В результате обеспечивается равномерная дробеструйная обработка. 3 н. и 13 з.п. ф-лы, 5 ил.

1. Способ упрочняющей дробеструйной обработки внутренней стенки трубы изогнутой заготовки (200), имеющей отверстие (201), включающий в себя по меньшей мере следующие шаги:

a) подготовка дробеструйного соплового узла (100), который имеет соединенную с гибким шлангом (10) для подвода дробеструйного средства дробеструйную сопловую головку (20), имеющую несколько распределенных по периметру сопловых отверстий (21) и своим наружным периметром сохраняющую расстояние относительно внутренней стенки заготовки для образования воздушного зазора,

b) дробеструйная обработка путем нагнетания дробеструйного средства через шланг (10) для подвода дробеструйного средства к дробеструйной сопловой головке (20) посредством сжатого воздуха и испускания дробеструйного средства на внутреннюю стенку заготовки,

отличающийся тем, что

c) по меньшей мере одну расположенную рядом с дробеструйной сопловой головкой (20) концевую область шланга (10) для подвода дробеструйного средства проводят через поддерживающий элемент (30);

d) поддерживающий элемент (30) прикладывают к концу (203) заготовки или конец (203) заготовки прикладывают к поддерживающему элементу (30);

e) шланг (10) для подвода дробеструйного средства вместе с дробеструйной сопловой головкой (20) вводятся в отверстие (201) заготовки и продвигают вдоль участка дробеструйной обработки внутри отверстия (201) заготовки, и после этого снова вытягивают обратно в поддерживающий элемент (30), причем дробеструйное средство выпускают через сопловые отверстия (21) во время движения вперед и/или во время движения обратного хода; и

f) поддерживающий элемент вытягивают обратно от конца (203) заготовки или конец (203) заготовки вытягивают обратно от поддерживающего элемента (30),

при этом шланг (10) для подвода дробеструйного средства на своем обращенном от дробеструйной сопловой головки (20) конце соединен с жесткой трубой (12) для подвода дробеструйного средства, причем этот узел из шланга (10) для подвода дробеструйного средства и трубы (12) для подвода дробеструйного средства проводят с возможностью смещения внутри поддерживающего элемента (30).

2. Способ по п.1, отличающийся тем, что шланг (10) для подвода дробеструйного средства и/или трубу (12) для подвода дробеструйного средства вытягивают обратно до неподвижного упора (34) в поддерживающем элементе (30).

3. Способ по п.2, отличающийся тем, что поддерживающий элемент проведен в стационарном опорном элементе (40) и посредством пружинного элемента (44) прикладывают к концу заготовки (200).

4. Способ по п.3, отличающийся тем, что при прикладывании поддерживающего элемента (30) к концу заготовки (200) отверстие поддерживающего элемента (30) располагают соосно отверстию (201) заготовки.

5. Способ по п.1, отличающийся тем, что дробеструйный сопловой узел (100) применяется в рабочей камере (310), которая имеет две двери (311, 312), при этом посредством каждой из дверей (311, 312) в отдельности может поочередно закрываться одно отверстие рабочей камеры, при этом на внутренней стороне дверей (311, 312) помещаются заготовки (200).

6. Дробеструйный сопловой узел (100) для упрочняющей дробеструйной обработки способом по любому из пп. 1-5, включающий в себя по меньшей мере:

- гибкий шланг (10) для подвода дробеструйного средства;

- соединенную со шлангом (10) для подвода дробеструйного средства дробеструйную сопловую головку (20), которая имеет несколько распределенных по периметру сопловых отверстий (21), при этом наружный периметр дробеструйной сопловой головки (21) меньше, чем внутренний диаметр отверстия (201) в обрабатываемой заготовке (20);

- поддерживающий элемент (30), в котором проведен шланг (10) для подвода дробеструйного средства; и

– стационарный опорный элемент (40), в котором с возможностью смещения установлен поддерживающий элемент (30),

при этом шланг (10) для подвода дробеструйного средства на своем обращенном от дробеструйной сопловой головки (20) конце соединен с жесткой трубой (12) для подвода дробеструйного средства, причем этот узел из шланга (10) для подвода дробеструйного средства и трубы (12) для подвода дробеструйного средства установлен с возможностью смещения внутри поддерживающего элемента (30).

7. Дробеструйный сопловой узел (100) по п. 6, отличающийся тем, что снаружи на шланге (10) для подвода дробеструйного средства и/или на трубе (12) для подвода дробеструйного средства выполнен или установлен по меньшей мере один центрирующий элемент (13) для центрирования относительно поддерживающего элемента (30).

8. Дробеструйный сопловой узел (100) по п.7, отличающийся тем, что внутри на поддерживающем элементе (30) выполнен или установлен по меньшей мере один центрирующий элемент или неподвижный упорный элемент (34) для центрирования проведенного внутри шланга (10) для подвода струйного средства и/или трубы (12) для подвода струйного средства и для ограничения их перемещения.

9. Дробеструйный сопловой узел (100) по п.6, отличающийся тем, что внутри на поддерживающем элементе (30) выполнен или установлен по меньшей мере один центрирующий элемент или неподвижный упорный элемент (34) для центрирования проведенного внутри шланга (10) для подвода струйного средства и/или трубы (12) для подвода струйного средства и для ограничения их перемещения.

10. Дробеструйный сопловой узел (100) по п.8, отличающийся тем, что в опорном элементе (40) выполнен упор (45) для пружинного элемента (44), причем этот пружинный элемент (44), непосредственно или опосредствованно опирается на неподвижный упор (34) на поддерживающем элементе (30).

11. Дробеструйный сопловой узел (100) по п.10, отличающийся тем, что поддерживающий элемент (30) установлен в опорном элементе (40) посредством двух опорных элементов (36, 46) скольжения.

12. Дробеструйный сопловой узел (100) по п.8, отличающийся тем, что поддерживающий элемент (30) у одного своего устья снабжен центрирующим элементом (31) для помещения заготовки (200).

13. Дробеструйный сопловой узел (100) по п.12, отличающийся тем, что внутренняя стенка (201) обрабатываемой заготовки (200) заподлицо переходит во внутреннюю стенку центрирующего элемента (31).

14. Дробеструйный сопловой узел (100) по п.6, отличающийся тем, что он содержит узел (50) передвижения для передвижения обращенного от дробеструйной сопловой головки (20) конца шланга (10) для подвода струйного средства, соответственно, примыкающей к нему трубы (12) для подвода струйного средства относительно обрабатываемой заготовки (200).

15. Система (300) дробеструйной камеры, включающая в себя по меньшей мере:

- рабочую камеру (310), имеющую отверстие (313) рабочей камеры, закрываемое по меньшей мере одной дверью (311, 312);

- узел для подвода дробеструйного средства, который направляет дробеструйное средство к по меньшей мере одному расположенному внутри рабочей камеры (310) дробеструйному сопловому узлу (100) по п.6;

причем на обращенной к внутреннему пространству рабочей камеры внутренней стороне двери расположен по меньшей мере один держатель для заготовки (200), при этом заготовка ориентирована в держателе для заготовки таким образом, что конец заготовки при закрытой двери (311, 312) указывает во внутреннее пространство рабочей камеры; при этом

- устье поддерживающего элемента (30) дробеструйного соплового узла (100) указывает в направлении отверстия (313) рабочей камеры; и

- при закрытии одной из дверей (311, 312) удерживаемая там заготовка своим концом (203) ведется до устья или к устью поддерживающего элемента (30).

16. Система (300) дробеструйной камеры по п.15, отличающаяся тем, что рабочая камера (300) имеет две двери (311, 312), которые оснащены каждая по меньшей мере одним держателем для заготовки на внутренней стороне двери и которые расположены с обеих сторон отверстия рабочей камеры, причем это отверстие (313) рабочей камеры может закрываться каждый раз одной из дверей (311, 312).

| US 4893490 A, 16.01.1990 | |||

| УСТРОЙСТВО И СПОСОБ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ВБОК СТРУЙ ТЕКУЧИХ СРЕД | 2008 |

|

RU2470763C2 |

| DE 102011005762 A1, 20.09.2012. | |||

Авторы

Даты

2019-06-04—Публикация

2015-02-19—Подача