Устройство предназначено для сварки микротермопар с шариком на стыке проволок. При исследовании теплофизических характеристик конструкционных, теплозащитных и теплоизоляционных материалов, а также тепловых режимов конструкций на их основе в условиях высокоинтенсивного динамического нагрева, характерного для материалов и конструкций, используемых в аэрокосмической технике, ядерной энергетике и металлургии для измерения температуры широко используются термопары различного типа. Термопары размещаются на поверхности и/или внутри образцов исследуемых материалов и элементов конструкций. Для измерения температуры на поверхности образцов обычно используются термопары с шариком в месте сварки, который позволяет также осуществлять его контакт с металлической поверхностью точечной сваркой.

При использовании современных нестационарных методов определения теплофизических свойств материалов и диагностики тепловых режимов конструкций в широком диапазоне температур и темпов нагрева, например, методов основанных на решении обратных задач теплообмена [Алифанов О.М Обратные задачи теплообмена. - М.: Машиностроение, 1988, 280 с.] важными факторами, влияющими на точность этих методов, являются искажения, вносимые термопарами в поле температур в образце, отток тепла по термопарным проводам, а также инерционность измерений, связанная с теплоемкостью материала термопар. Особое значение эти факторы приобретают при исследовании материалов с низкой теплопроводностью. Наши исследования показали, что в этих случаях необходимо использовать микротермопары диаметром 200 и менее микрон. Серьезной проблемой изготовления микротермопар являются трудности работы с очень тонкой проволокой.

В печати микротермопарами обычно называются пары с диаметром проволоки 0,3 мм (300 мк) и менее, [Большая энциклопедия нефти и газа. ngpedia.ru]. Однако широко используемый способ их изготовления применяется, в основном, для сварки термопар с шариком на стыке с диаметром проволоки от 0,3 до 1-2 мм. Он состоит в том, что проволоки скручиваются на длине 3-5 мм, затем скрученный конец с помощью лабораторного автотрансформатора для регулировки напряжения оплавляется в графитовом порошке с добавлением буры в качестве флюса или просто касанием графитового стержня. Далее оставшаяся скрутка под оплавленным концом раскручивается. Результаты получаются не очень стабильными - зависят от длительности сварочного импульса, глубины погружения в порошок или силы прижатия стержня, что сказывается на форме и длине оплавленной части.

Указанные проблемы не имеют значения для измерения температур в горячей среде, например, в муфеле для контроля и регулирования температуры. Однако все тепловые процессы отличаются инерцией, и если температура среды изменяется быстро, инерция термопар сказывается на результате и требуется переход на микротермопары с диаметром проволок менее 200 мк. Дополнительно действует еще один фактор. Наши исследования с помощью высокоточного тепловизора показали, что отвод тепла по термопарной проволоке при измерении температуры ленточного нагревателя из металлической фольги вносит заметное искажение в результаты измерений даже при проволоке в 100 мк, и необходим переход на проволоку диаметром 50 мк и менее со стабильными размерами шарика и отсутствием контактов проволок за пределами шарика.

Известен способ изготовления термопар малого диаметра SU №263932. Две проволоки просовываются в трубку из кварцевого стекла так, чтобы они соприкасались. Это место нагревается до температуры размягчения кварца (~ 1000°С), проволоки расплавляются, затем это место вытягивается вместе с трубкой так, что диаметр слившихся проволок может дойти до одного микрона. Но этот способ пригоден только для изготовления термопар с температурой плавления проволок, менее указанной для кварца.

Целью предлагаемого изобретения является создание устройства для надежного получения стабильных размеров микротермопар с диаметром проволоки в 100 мк, 50 мк и менее при сварке термопар с шариком на стыке и повышающих производительность процесса изготовления.

Для решения поставленных задач разработано и изготовлено следующее устройство. Оно содержит зажимное приспособление для зажима с фиксацией термопарных проволок, выступающих из его губок. На губки изнутри напаяны пластинки из меди, которые имеют дугообразную концевую часть, зажимное приспособление снабжено клеммой для подсоединения к лабораторному автотрансформатору, далее ЛАТРу. К другой клемме ЛАТРа подключен бункер (открытая сверху емкость) с графитовым порошком. Устройство снабжено монтажным бинокулярным оптическим микроскопом с увеличением в несколько десятков раз.

В качестве зажимного приспособления с фиксацией проволок полностью подходит медицинский кохер для зажима с фиксацией мелких кровеносных сосудов, выпускаемый промышленностью и широко используемый при операциях. Он позволяет осуществить зажим проволок одним движением до трех различных степеней сжатия.

Для создания стабильных условий в процессе изготовления и его упрощения одна деталь зажимного приспособления с губкой, расположенной плоскостью вверх, закреплена на вертикальной оси с возможностью поворота всего приспособления вокруг оси на 90° в сторону бункера с порошком и с возможностью наклона его вокруг горизонтальной оси до погружения концевой части приспособления со скруткой в бункер. Перед губками установлен подпружиненный зажим (крокодил) на горизонтальной оси, направленной в сторону губок, с возможностью поворота зажима вокруг нее для скручивания проволок. Для сварки термопарных проволок используется графитовый порошок с бурой, при необходимости в бункер с порошком перед сваркой подается нейтральный газ, например, аргон. Для создания сварочного импульса используется ЛАТР.

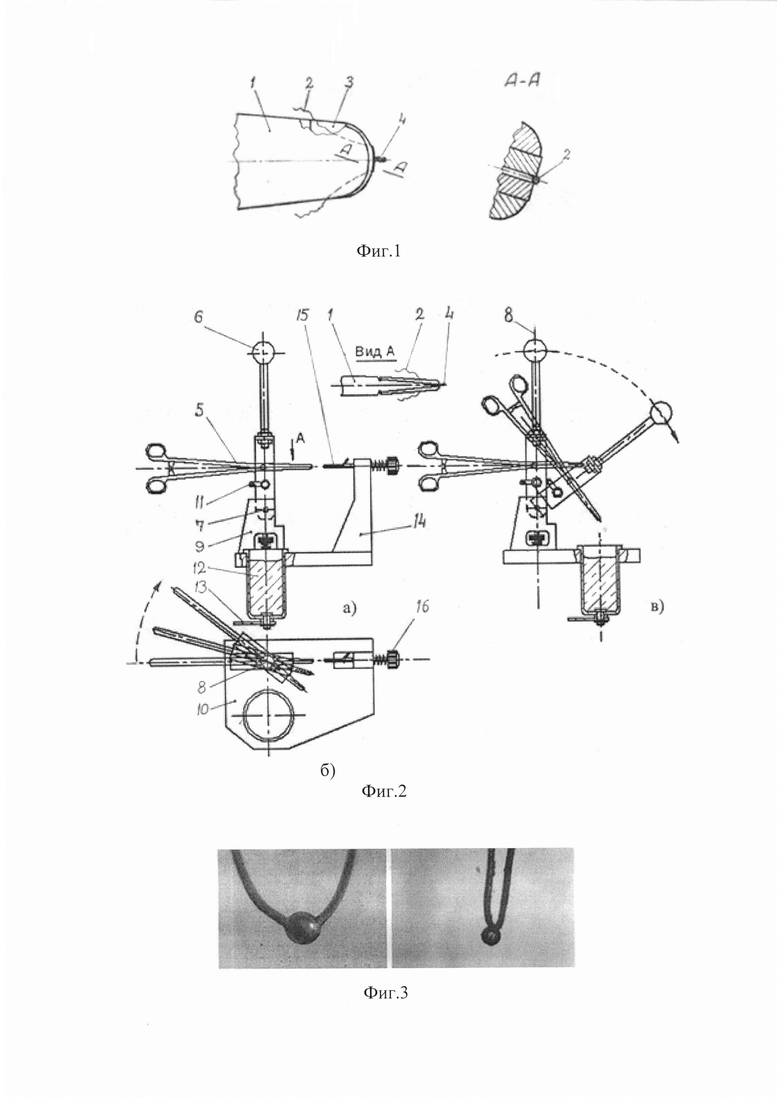

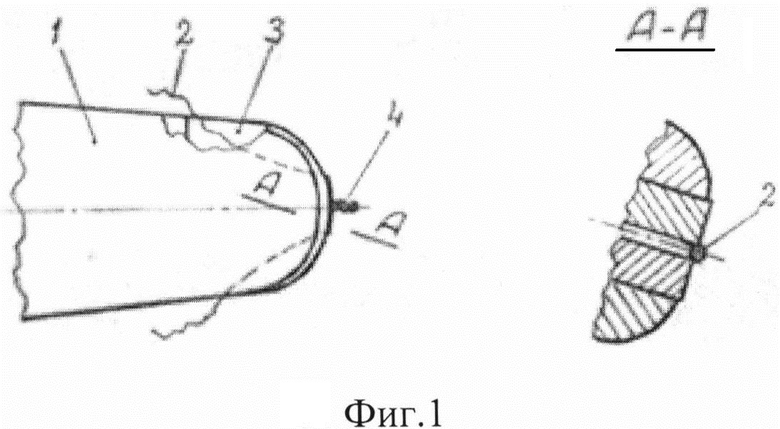

На фиг. 1 показан наконечник зажимного приспособления с проволоками и его сечение по А-А. На фиг. 2 изображено устройство в сборе в трех проекциях: а) боковая проекция, б) вид сверху, в) вид сзади. На фиг. 3 показаны фото получившихся шариков для диаметров проволок 100 мк и 50 мк с отходящими от шариков проволоками.

На фиг. 1 показаны в увеличенных масштабах наконечник зажимного приспособления с зажатыми проволоками и их скруткой и его сечение по А-А, где 1 - губка приспособления, 2 - проволока, 3 - медная пластинка, 4 - скрутка проволок.

На фиг. 2 изображено устройство в сборе, где 5 - зажимное приспособление, 6 - его токоизолированная рукоятка, 7 - горизонтальная ось, 8 - вертикальная ось, 9 - стойка зажимного приспособления на основании 10, 11 - клемма приспособления, 12 - бункер с порошком и клеммой 13 к нему, 14 - стойка на основании 10 с крокодилом 15 и его барашек 16. На фиг. 2 б) показан поворот приспособления 5 вокруг вертикальной оси 8 в сторону бункера с порошком 12, на фиг. 2 в) поворот приспособления 5 вокруг горизонтальной оси 7 для ввода скрутки 4 в графитовый порошок.

Устройство применяется следующим образом. Концы термопарных проволок размещаются между губками 1 зажимного приспособления 5 на некотором расстоянии друг от друга и фиксируются им, проволоки 2 скручиваются с помощью барашка 16 крокодила 15, при этом подходящие к скрутке 4 их части ложатся на дугообразную часть медных пластинок 3. При скручивании необходимо следить за тем, чтобы плотное прилегание проволок доходило до самой скрутки. Это также обеспечивает подвод электроэнергии для сварки к самому началу скрутки. Затем скрутка обкусывается на расстоянии ~ 2-4 витков от торца губок (ее длину нужно поддерживать одинаковой при изготовлении партии термопар, от нее зависит диаметр шарика). Операция зажима проволок, скручивания и обкусывания проводится под контролем оптического бинокулярного микроскопа. Далее зажимное приспособление 5 поворачивается на 90 градусов вокруг вертикальной оси 8 до совпадения плоскости его поворота вокруг горизонтальной оси 7 с бункером 12. На трансформаторе выставляется необходимое для сварки напряжение, которое определяется опытным путем. Для проволок ХА 50 мк, например, оно составляет порядка 125 В. Зажимное приспособление 5 за изолированную рукоятку 6 поворачивается вокруг горизонтальной оси 7 до погружения скрутки с порошком на глубину в пределах нескольких мм на длительность порядка 0,5-1 сек. Происходит оплавление скрутки с шариком на стыке вплоть до торца губок зажима. Для некоторых материалов с целью исключения окисления проволок в бункер с порошком предварительно подается нейтральный газ, например аргон.

Исследования показали, что погружение зажима на различные глубины в порошок и различная длительность процесса сварки практически не влияют на стабильность получаемых результатов. Очевидно, это связано с тем, что медные пластины обеспечивают хороший отвод тепла от плотно прилегающих проволок, и они не отгорают, а образовавшийся шарик поддерживает круглую форму за счет поверхностного натяжения и в то же время от него также обеспечивается достаточный теплоотвод, останавливающий его разрушение. Шарик после охлаждения сохраняет круглую форму, из которой в стороны отходят проволоки, никакой раскрутки не требуется. Небольшая подводимая мощность практически не успевает в процессе сварки заметно разогреть медные пластинки на губках.

Таким образом, разработано простое устройство и отлажен надежный процесс изготовления микротермопар с шариком на стыке со стабильными размерами и формой шарика с минимальной затратой времени и ручного труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| СПОСОБ СКРУТКИ КОНЦА ПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014653C1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Способ изготовления термопар | 1989 |

|

SU1688131A1 |

| Устройство для скрутки проволоки | 1976 |

|

SU609582A1 |

| Устройство для скручивания проволоки | 1989 |

|

SU1719194A1 |

Изобретение относится к устройствам для изготовления микротермопар с рабочим спаем, образованным сваркой с получением шарика на стыке проволок, и может быть использовано при подготовке и проведении теплофизических и тепловых испытаний в конструкциях аэрокосмической техники, ядерной энергетики и металлургии. Устройство содержит бункер с графитовым порошком, зажимное приспособление с губками на наконечнике, оптический бинокулярный микроскоп, зажим для скручивания проволок. Губки наконечника зажимного приспособления выполнены с напаянными на их внутренних поверхностях медными пластинками с дугообразными окончаниями. Изобретение обеспечивает получение стабильных размеров и формы шарика для различных проволок с минимальными затратами ручного труда и времени. 3 з.п. ф-лы, 3 ил.

1. Устройство для изготовления микротермопар с шариком на стыке, содержащее бункер с графитовым порошком, выполненный с клеммой для подсоединения к автотрансформатору, зажимное приспособление для зажима термопарных проволок с обеспечением их фиксации, выполненное с губками на его наконечнике и с клеммой для подсоединения к автотрансформатору, оптический бинокулярный микроскоп для контроля операций зажима, скручивания и обкусывания проволок, зажим для скручивания проволок, расположенный против губок зажимного приспособления с возможностью его вращения вокруг оси, направленной в сторону упомянутых губок, отличающееся тем, что губки наконечника зажимного приспособления выполнены с напаянными на их внутренних поверхностях медными пластинками с дугообразными окончаниями.

2. Устройство по п. 1, отличающееся тем, что зажимное приспособление выполнено в виде медицинского кохера.

3. Устройство по п. 1, отличающееся тем, что зажимное приспособление жестко закреплено на вертикальной оси с возможностью поворота на 90° в сторону бункера и наклона вокруг горизонтальной оси с обеспечением погружения наконечника зажимного приспособления в графитовый порошок.

4. Устройство по п. 1, отличающееся тем, что зажим для скручивания проволок выполнен в виде зажимного крокодила.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОТЕРМОПАР | 0 |

|

SU263932A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ПРОВОЛОК | 2010 |

|

RU2544327C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1995 |

|

RU2079832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПАРЫ | 2013 |

|

RU2539999C1 |

| CN 1936525 A, 28.03.2007 | |||

| FR 3030731 B1, 06.01.2017. | |||

Авторы

Даты

2019-03-13—Публикация

2017-08-04—Подача