Изобретение относится к области термометрии, а именно к изготовлению термопар с рабочим спаем, образованным сваркой встык и может быть использовано при изготовлении термопар различного типа из проволок с диаметром от 30 до 200 мкм.

Известен способ изготовления термопары, при котором концы двух проводников из разных сплавов диаметром 0,3 мм сплющивают до толщины 9-10 мкм, и на месте спая соединяют с помощью точечной сварки (RU 2539999 С1, МПК G01 K7/02, 27.01.2015).

Недостатком этого способа является то, что при сплющивании проводника диаметром 0,3 мм до толщины 9-10 мкм получается лента шириной 7-8 мм, что налагает конструктивные ограничения на использование термопары. Кроме этого, термопара имеет низкую прочность.

Известен способ изготовления термопары, включающий предварительное скручивание проволочных электродов между собой с образованием точек контакта с последующим пропусканием по термоэлектродам импульса тока, достаточного для спаивания мест контакта (RU 2079823 С1, МПК G01 K7/02, 20.05.1997).

Недостатком этого способа является большой размер спая, снижающий точность и увеличивающий инерционность термопары. Сварка спая контактным способом приводит к образованию окислов металлов, что увеличит неоднородность и изменяет сопротивление спая.

Известно устройство для изготовления микротермопар (RU 2681859 С2, МПК В23К 11/04, G01K 7/02, 13.03.2019), которое содержит бункер с графитовым порошком, зажимное приспособление с губками на наконечнике, оптический бинокулярный микроскоп, зажим для скручивания проволок. Губки наконечника зажимного приспособления выполнены с напаянными на их внутренних поверхностях медными пластинками с дугообразными окончаниями. Проволочные электроды зажимаются в губках наконечника зажимного приспособления, выполненного в виде медицинского кохера, затем электроды скручиваются, обкусываются и, далее, переносятся в контейнер с графитовым порошком, в котором свариваются с образованием шарика путем пропускания электрического импульса с автотрансформатора.

Недостатком такого устройства является большой размер образуемого за счет пропускания электрического импульса в среде графитового порошка шарика (спая) относительно диаметра провода, что является негативным фактором. Во время оплавления частицы графита привариваются к спаю, а в самом шарике также образуются окислы и карбиды металлов, поскольку фактически плавление металлов термоэлектродов происходит в газовой среде (между частицами графита находится воздух, углекислый газ, получающийся при испарении твердого углерода и т.д.). Чтобы удалить частицы графита и окислов, требуется травление места спая в кислотах. Химическое травление является трудоемкой и вредной технологической операцией. Но последующая химическая обработка шарика не в полной мере удаляет побочные продукты химического взаимодействия расплавленного металла с графитом и газами. В силу перечисленных причин при сварке проволочных электродов в корольке содержится большое количество побочных продуктов, что противоречит основным требованиям предъявляемых к термопарным спаям [1] (Геращенко О.В., Федоров В.Г. Тепловые и температурные измерения: Справочное руководство. Киев, Наукова думка, 1965, с. 95).

При использовании современных нестационарных методов определения теплофизических свойств материалов и диагностики тепловых режимов конструкций в широком диапазоне температур и темпов нагрева, например, методов, основанных на решении обратных задач теплообмена (Алифанов О.М. Обратные задачи теплообмена, М., Машиностроение, 1988, 280 с.) важными факторами, влияющими на точность этих методов, являются искажения теплового поля, вносимые термопарами, а также инерционность измерений, связанная с теплоемкостью материала термопар. Особое значение эти факторы приобретают при исследовании быстропротекающих процессов теплообмена и материалов с низкой теплопроводностью, в которых возникают значительные градиенты температур. Исследования показали, что в этих случаях предпочтительно использовать микротермопары с диаметром проволок 100 мкм и менее (например, 50 мкм, или 30 мкм), сваренные способом встык и с диаметром горячего спая термопары, превышающего диаметр термопарной проволоки не более, чем на 20%, что позволяет уменьшить инерционность термопары и обеспечить минимальное искажение поля температур в месте установки термопары в исследуемом материале. Серьезной проблемой изготовления таких микротермопар является сложность работы с очень тонкой проволокой. Предлагаемые технические решения должны позволять изготавливать спаи микротермопар различного типа (например, хромель-копель, хромель-алюмель, вольфрам-рений и др.) из проволок с диаметром от 30 до 200 мкм. Также они должны быть актуальны при изготовлении термопар с использованием драгоценных металлов, например, платинородий-платина, и обеспечивать высокую экономичность и отсутствие отходов.

Наиболее близким по технической сущности (прототипом) является способ и устройство для сварки проволок (RU 2544327, МПК В23К 26/21, В23К 26/70, В23К 31/02, С21D 9/50, 20.03.2015). Способ и устройство позволяют осуществлять сварку проволок с образованием сварного соединения, не выходящего за пределы поперечного сечения свариваемых проволок. Указанный результат достигается за счет использования лазерного источника для подачи энергии в место сварки в область между двумя уравнительными керамическими трубками, размеры которых, по существу, не выходят за радиальное поперечное сечение подлежащих сварке проволок. Сами проволоки подаются к месту сварки в уравнительных керамических трубках, обеспечивающих соосное сведение проволок разного диаметра при замене трубок. Проволоки выступают из трубок в месте сварки на определенную длину, обеспечивая незаметное увеличение размера места сварки при сведении трубок после воздействия сварочного импульса. Диаметр проволок лежит в диапазоне 0,5 - 2 мм и менее 0,5 мм.

К недостаткам известного технического решения следует отнести способ приведения в соосное состояние проволок посредством двух трубок, расположенных с зазором в месте сварки проволок. Для точного сведения свариваемых проволок необходимо точно позиционировать уравнительные трубки, что крайне затруднительно в подвижных соединениях. Кроме этого, в известном способе и устройстве возможна реализация сварки встык только однородной проволоки, поскольку торцы свариваемых проволок подвергаются температурному отжигу потоком горячего газа, что делает невозможным сварку разнородных термопарных проволок. Обдув места сварки горячим газом усложняет устройство. Предварительный отжиг в среде воздуха и азота ведет к росту плёнки нитридов и оксидов. Эти соединения входят в состав места сварки (королька), что нарушает его гомогенность, и являются вредными [1]. Кроме этого, применение технического решения ограничено химическим составом свариваемой проволоки, в частности, содержанием углерода около 10%. В данном устройстве требуется вводить проволоки в трубки, трубки в зажимные устройства, одно из которых выполнено подвижным. Во всех подвижных соединениях обязательно имеется люфт, который не обеспечивает сведение осей термопарных проволок с точностью, не превышающей несколько микрон, что затрудняет точность сварки встык проволок с диаметром менее 200 мкм. Стеклянные уравнительные трубки при температуре отжига 400°С - 500°С размягчаются и теряют свою геометрическую точность, что нарушает их предварительно выставленную соосность и приводит к браку. Сварка лазерным импульсом медных проводов в известном способе затруднительна, поскольку медь имеет высокий коэффициент отражения в тепловом диапазоне длин волн электромагнитного спектра, а предварительно нанесённое на медную проволоку поглощающее покрытие испарится при отжиге или изменит свои свойства, что снизит качество сварки или сделает её невозможной. Устройство является сложным и дорогостоящим, что не позволяет сваривать в лабораторных условиях термопарную проволоку разных составов и различных диаметров.

Техническим результатом предлагаемого изобретения, выраженного в способе и устройстве изготовления термопар, является:

- упрощение технологического процесса изготовления термопар;

- упрощение устройства для изготовления термопар;

- обеспечение сведения осей проволочных электродов с точностью, не превышающей нескольких микрон;

- реализация возможности сварки встык без значительного утолщения проволочных электродов диаметром менее 200 мкм из различных сплавов;

- уменьшение себестоимости изготовления термопар.

Указанный технический результат достигается тем, что предложен:

Способ изготовления термопар, включающий создание в месте контакта проволочных электродов среды из технологического газа, соосное сведение проволочных электродов и их сварку встык путем пропускания лазерного импульса, отличающийся тем, что концы проволочных электродов предварительно торцуют, далее соосно вводят проволочные электроды в капилляр кварцевой трубки навстречу друг другу до соприкосновения их торцов, прикладывают к проволочным электродам осесимметричные силы для сжатия их соприкасающихся торцов и фиксируют проволочные электроды от перемещения относительно кварцевой трубки, пропускают через капилляр кварцевой трубки технологический газ и сквозь стенку кварцевой трубки в место контакта торцов проволочных электродов подают лазерный импульс, при этом оптическая ось лазерного импульса перпендикулярна оси капилляра кварцевой трубки и пересекается с ней.

В качестве технологического газа используют смесь аргона с водородом. После сварки проволочных электродов, имеющих температуру плавления выше температуры размягчения кварцевого стекла, при необходимости, производят механическое разрушение кварцевой трубки и извлечение готовой термопары.

Устройство для изготовления термопар, содержащее приспособление для подачи технологического газа в зону сварки, приспособление для соосного сведения проволочных электродов, источник лазерного излучения и фиксирующие приспособления для проволочных электродов, отличающееся тем, что устройство снабжено основанием, на котором установлен источник лазерного излучения с возможностью перемещения по трем координатам, совмещенный с микроскопом и цифровой увеличивающей видеокамерой с монитором, при этом на основании на опоре размещена капиллярная кварцевая трубка с каналом, согласованным с диаметром проволочных электродов, на торцах которой размещены два фиксатора, причем один из них снабжен приспособлением для подвода технологического газа в канал кварцевой трубки, а геометрическая ось канала кварцевой трубки пересекается под прямым углом с оптической осью источника лазерного излучения.

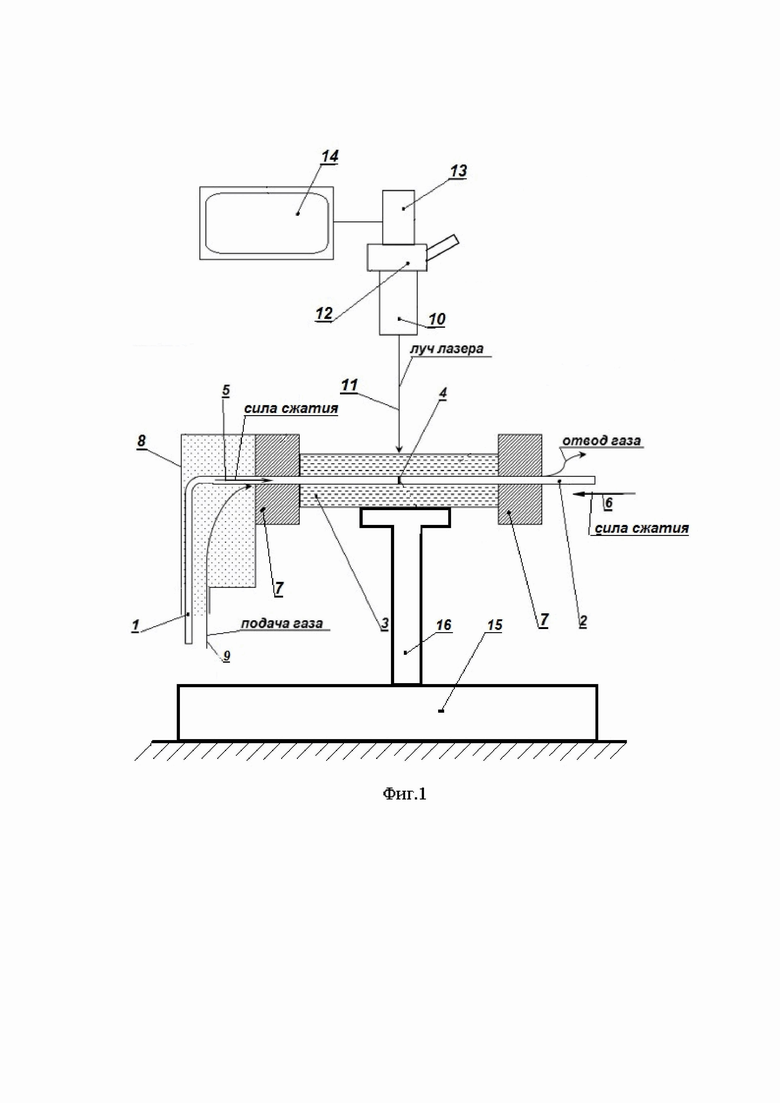

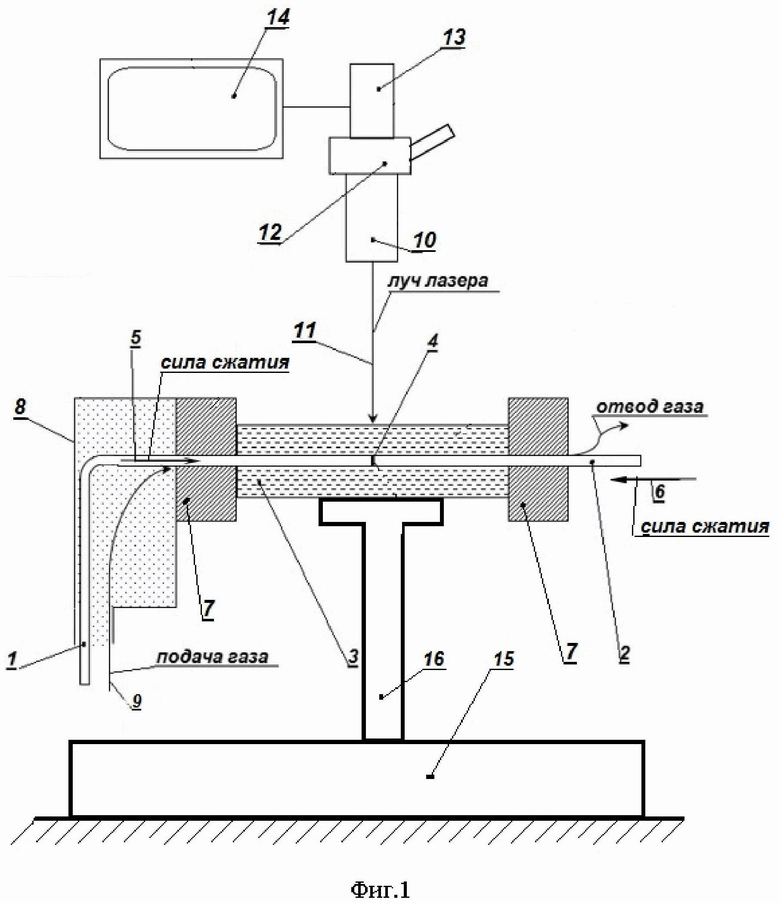

На фиг. 1 показан чертеж, иллюстрирующий представленное техническое решение.

Пример. Разработан способ изготовления термопар для измерения температуры поверхности элемента конструкции летательного аппарата из неметаллического материала. Для сварки проволочных электродов 1 и 2 применялась лазерная установка ЛАТ-С-300. В качестве проволочных электродов использовалась проволока из хромеля и алюмеля (ГОСТ 1790-2016 Межгосударственный стандарт. Проволока из сплавов хромель, алюмель, копель и константан для термоэлектродов термоэлектрических преобразователей) диаметром 0,2 мм и 0,1 мм. Перед сваркой торцы проволочных электродов 1 и 2 предварительно торцевали, т.е. проволочные электроды 1 и 2 обрезали так, чтобы плоскость среза была перпендикулярна оси проволочных электродов 1 и 2. Затем проволочные электроды 1 и 2 вводились в канал кварцевой трубки 3 навстречу друг другу до их соприкосновения в месте контакта 4. Внутренние каналы кварцевых трубок 3 выбирались, соответственно, с диаметрами 0,22 мм и 0,12 мм для обеспечения гарантированного зазора и свободного прохождения проволочных электродов 1 и 2, а также технологического газа 9. Для сохранения плотного контакта в месте соприкосновения 4 торцов проволочных электродов 1 и 2, к ним прикладывались соосные, направленные навстречу друг другу силы сжатия 5 и 6. После этого проволочные электроды 1 и 2 фиксировались от продольного перемещения относительно кварцевой трубки 3 посредством фиксаторов 7. Далее в канал кварцевой трубки 3 с одного из её концов, через приспособление 8 подавался технологический газ 9. В качестве технологического газа применялась смесь газовая ТУ 2114-002-45905715-2015 аргон (99% Ar) + водород (1% Н2). После этого в место контакта 4 торцов проволочных электродов 1 и 2 из источника лазерного излучения 10 подавался лазерный импульс 11, причем оптическая ось лазерного импульса 11 перпендикулярна оси капилляра кварцевой трубки 3 и пересекалась с ней. В результате взаимодействия лазерного импульса 11 с проволочными электродами 1 и 2, формировался спай (королек) из расплавленных металлов проволочных электродов 1 и 2. Поскольку кварцевая трубка 3 изготовлена из природного плавленого кварца, являющегося двуокисью кремния SiO2, то температура размягчения кварцевой трубки 3 составляет 1667°С. Поскольку температура плавления хромеля составляет 1400-1450°С, а алюмеля - 1400°С, то под действием лазерного импульса 11 не происходило сплавления места контакта проволочных электродов 1 и 2 с внутренней поверхностью канала кварцевой трубки 3.

Контроль и наблюдение технологического процесса производились при помощи микроскопа 12, цифровой видеокамеры 13 и монитора 14. Технические параметры лазерного импульса 11 (напряжение, длительность импульса, форма импульса, диаметр светового пятна и т.д.) подбирались таким образом, чтобы обеспечить формирование сварочного королька проволочных электродов 1 и 2 с диаметром, не превышающим диаметр свариваемых проволок более чем на 5%. Процесс формирования спая в месте соприкосновения 4 торцов проволочных электродов 1 и 2 и его последующее охлаждение носит кратковременный характер и происходит в среде инертного газа и водорода, что уменьшает образование окисных пленок, а это улучшает гомогенность спая. Водород является восстановителем и, при расплавлении металлов проволочных электродов 1 и 2, восстанавливает окислы на поверхности проволочных электродов 1 и 2. Кроме этого, процесс формирования спая под действием лазерного импульса носит локальный и крайне ограниченный по времени характер, что также повышает качество термопары. Спай имеет малую массу и размеры, что повышает чувствительность термопары и снижает её инерционность. Завершающей операцией является извлечение готовой термопары из канала кварцевой трубки 3.

При сварке тугоплавких проволочных электродов 1 и 2 (с диаметром электродной проволоки менее 50 мкм), имеющих температуру плавления выше температуры размягчения кварцевого стекла, может произойти сплавление места спая (королька) с кварцевым стеклом, что приводит к затруднению извлечения готовой термопары из капилляра кварцевой трубки 3. В этом случае кварцевая трубка 3 разрушается плоскогубцами и, далее, термопара свободно извлекается.

Устройство для изготовления термопар по вышеуказанному способу включает основание 15, на котором установлен источник лазерного излучения 10 с возможностью перемещения по трем координатам. Источник лазерного излучения 10 совмещен с микроскопом 12 и цифровой увеличивающей видеокамерой 13, к которой подсоединен монитор 14. На основании 15 на опоре 16 расположена капиллярная кварцевая трубка 3 с каналом, согласованным с диаметром проволочных электродов 1 и 2. На торцах кварцевой трубки 3 размещены два фиксатора 7. Один из фиксаторов 7 снабжен приспособлением для подачи газа 8 в канал кварцевой трубки 3. Геометрическая ось канала кварцевой трубки 3 пересекается под прямым углом с оптической осью источника лазерного излучения 10.

Для реализации способа изготовления термопары, проволочные электроды 1 и 2 с предварительно обработанными торцами вводятся в капилляр кварцевой трубки 3 до соприкосновения их торцов в точке 4. При этом обеспечивается гарантированный контакт торцов в месте 4 посредством сил сжатия 5 и 6, которые направлены навстречу друг другу. После этого фиксируют проволочные электроды 1 и 2 от смещения внутри капилляра кварцевой трубки 3 и нарушения контакта 4 посредством фиксаторов 7. Далее осуществляют наведение источника лазерного излучения 10 в место контакта 4. Наведение источника лазерного излучения 10 посредством перемещения его по трём координатам относительно точки 4 и наблюдение за технологическим процессом осуществляют посредством микроскопа 12, цифровой видеокамеры 13 и монитора 14. Приспособление для подачи газа 8 совмещено с источником лазерного излучения 10. После выдачи команды на подачу лазерного импульса 11, включается предварительная подача газа 9 и, после гарантированной продувки газа через капилляр кварцевой трубки 3, с некоторой задержкой генерируется технологический лазерный импульс 11. Под действием лазерного импульса 11 в месте контакта 4 образуется стыковой термопарный королёк. После сварки проволочных электродов 1 и 2 производится ослабление фиксаторов 7 и извлечение готовой термопары из кварцевой трубки 3.

Технологический процесс изготовления термопар с использованием предложенного способа и устройства прост, дёшев и обладает хорошей повторяемостью, что доказано изготовлением большого количества термопар. Кроме этого, технологический процесс не требует высокой квалификации технического персонала и имеет высокую производительность, поскольку операция точного сведения торцов проволочных электродов производится в канале кварцевого капилляра и является простой, надежной и не требующей многого времени. Устройство для изготовления термопар является простым, надёжным и позволяет изготавливать термопары высокого качества. Также себестоимость полученных по данному способу термопар снижается за счет практически полного отсутствия брака и простоты технологической оснастки и низкой стоимости расходных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2681859C2 |

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| Устройство для сваривания встык тонких термопарных проводов | 2017 |

|

RU2674554C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДИАБАТИЧЕСКОЙ ТЕМПЕРАТУРЫ ГОРЕНИЯ ГАЗОВЫХ СМЕСЕЙ И КАМЕРА СГОРАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2112962C1 |

| Датчик теплового потока с поперечным градиентом температуры | 2024 |

|

RU2838839C1 |

Изобретение может быть использовано при изготовлении сваркой встык термопар различного типа из проволок с диаметром от 30 до 200 мкм. Концы проволочных электродов соосно вводят в капилляр кварцевой трубки до соприкосновения, сжимают и фиксируют проволочные электроды от перемещения относительно кварцевой трубки. Пропускают через капилляр технологический газ и подают лазерный импульс сквозь стенку кварцевой трубки в место контакта торцов проволочных электродов. Способ осуществляют с помощью устройства, на основании которого установлен источник лазерного излучения с возможностью перемещения по трем координатам, совмещенный с микроскопом и цифровой увеличивающей видеокамерой с монитором. На опоре размещена капиллярная кварцевая трубка с каналом. Один из фиксаторов снабжен приспособлением для подвода технологического газа в канал кварцевой трубки. Изобретение обеспечивает сведение осей проволочных электродов с точностью, не превышающей нескольких микрон, и сварку встык без значительного утолщения проволочных электродов диаметром менее 200 мкм. 2 н. и 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления термопар, включающий создание в месте контакта проволочных электродов среды из технологического газа, соосное сведение проволочных электродов и их сварку встык путем пропускания лазерного импульса, отличающийся тем, что концы проволочных электродов предварительно торцуют и соосно вводят проволочные электроды в капилляр кварцевой трубки навстречу друг другу до соприкосновения их торцов, после чего прикладывают к проволочным электродам осесимметричные силы для сжатия их соприкасающихся торцов и фиксируют проволочные электроды от перемещения относительно кварцевой трубки, пропускают через капилляр кварцевой трубки технологический газ, а лазерный импульс подают сквозь стенку кварцевой трубки в место контакта торцов проволочных электродов, при этом оптическая ось лазерного импульса перпендикулярна оси капилляра кварцевой трубки и пересекается с ней.

2. Способ по п.1, отличающийся тем, что в качестве технологического газа используют смесь аргона с водородом.

3. Способ по п.1 или 2, отличающийся тем, что после сварки проволочных электродов, имеющих температуру плавления выше температуры размягчения кварцевого стекла, в случае сплавления места спая с кварцевым стеклом производят механическое разрушение кварцевой трубки с последующим извлечением готовой термопары.

4. Устройство для изготовления термопар способом по любому из пп.1-3, содержащее приспособление для подачи технологического газа в зону сварки, приспособление для соосного сведения проволочных электродов, источник лазерного излучения и фиксирующие приспособления для проволочных электродов, отличающееся тем, что оно снабжено основанием, на котором установлен источник лазерного излучения с возможностью перемещения по трем координатам, совмещенный с микроскопом и цифровой увеличивающей видеокамерой с монитором, при этом на основании на опоре размещена капиллярная кварцевая трубка с каналом, диаметр которого выбран из условия свободного прохождения через него проволочных электродов и технологического газа, фиксирующее приспособление для проволочных электродов выполнено в виде размещенных на торцах кварцевой трубки двух фиксаторов, предотвращающих перемещение проволочных электродов внутри кварцевой трубки, причем один из фиксаторов снабжен приспособлением для подвода технологического газа в канал кварцевой трубки, а геометрическая ось канала кварцевой трубки пересекается под прямым углом с оптической осью источника лазерного излучения.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2454327C2 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

| Способ изготовления высокотемпературной термопары | 1990 |

|

SU1812447A1 |

| CN 204975655 U, 20.01.2016. | |||

Авторы

Даты

2024-09-24—Публикация

2023-07-18—Подача