В известных устройствах для динамического тарирования термопар, применяемых для измерения температуры шлифования, содержащих источник тепловой энергии, перемеш,ающийся по поверхности исследуемого образца с заданной скоростью при определенном натяге и длине контакта между источником тепловой энергии и образцом, микротермопару, вмонтированную меладу образцами, температуру источника тепла контролируют с помощью оптического пирометра и образование окалины или нагара на стержне, являющемся источником тепла, влечет за собой большие погрешности измерений.

Предлагаемое устройство отличается от известных тем, что источник тепловой энергии выполнен в виде нагреваемого током металлического стержня с платиновым покрытием, образующим со стержнем нолуискусственную термопару, что повышает точность тарирования термопар в диапазоне 50-1300°С.

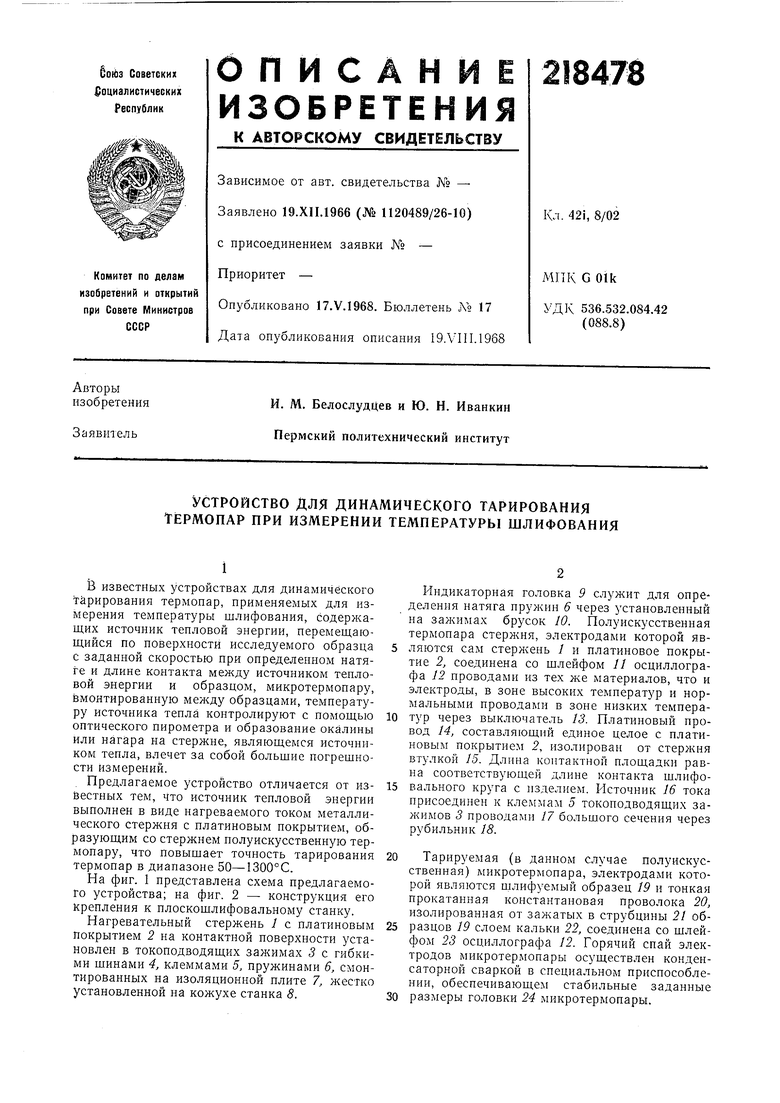

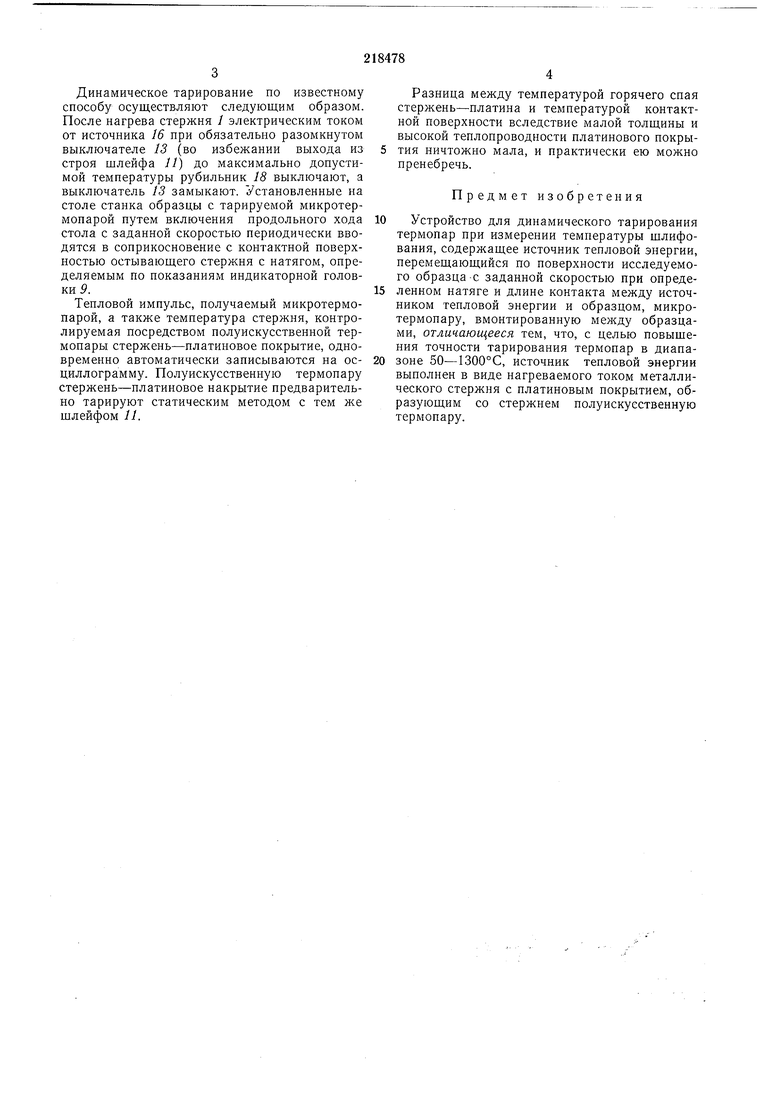

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - конструкция его крепления к плоскошлифовальному станку.

Нагревательный стержень 1 с нлатиновым покрытием 2 на контактной поверхности установлен в токоподводящих зажимах 3 с гибкими шинами 4, клеммами 5, пружинами 6, смонтированных на изоляционной плите 7, жестко установленной на кожухе станка 8.

Индикаторная головка 9 служит для определения натяга пружин 6 через установленный на залчимах брусок Ю. Полуискусственная термопара стержня, электродами которой являются сам стержень / и платиновое покрытие 2, соединена со шлейфом 11 осциллографа 12 проводами из тех же материалов, что и электроды, в зоне высоких температур и нормальными проводами в зоне низких температур через выключатель 13. Платиновый провод 14, составляющий единое целое с платиновым покрытием 2, изолирован от стержня втулкой 15. Длина контактной площадки равна соответствующей длине контакта шлифовального круга с изделием. Источник 16 тока присоединен к клеммам 5 токоподводящих зажимов 3 проводами 17 большого сечения через рубильник 18.

Тарируемая (в данном случае полуискусственная) микротермопара, электродами которой являются шлифуемый образец 19 и тонкая прокатанная константановая проволока 20, изолированная от зажатых в струбцины 21 образцов 19 слоем кальки 22, соединена со шлейфом 23 осциллографа 12. Горячий спай электродов микротермопары осуществлен конденсаторной сваркой в специальном приспособлении, обеспечивающем стабильные заданные

Динамическое тарирование по известному способу осуществляют следующим образом. После нагрева стержня 1 электрическим током от источника 16 при обязательно разомкнутом выключателе 13 (во избежании выхода из строя шлейфа 11) до максимально допустимой температуры рубильник 18 выключают, а выключатель 13 замыкают. Установленные на столе станка образцы с тарируемой микротермопарой путем включения продольного хода стола с заданной скоростью периодически вводятся в соприкосновение с контактной поверхностью остывающего стержня с натягом, определяемым по показаниям индикаторной головки Р.

Тепловой импульс, получаемый микротермопарой, а также температура стержня, контролируемая посредством полуискусственной термопары стержень-платиновое покрытие, одновременно автоматически записываются на осциллограмму. Полуискусственную термопару стержень-платиновое накрытие предварительно тарируют статическим методом с тем же шлейфом 11.

Разница между температурой горячего спая стержень-платина и температурой контактной поверхности вследствие малой толщины и высокой теплопроводности платинового покрытин ничтожно мала, и практически ею можно пренебречь.

Предмет изобретения

Устройство для динамического тарирования термопар при измерении температуры шлифования, содержащее источник тепловой энергии, перемещающийся по поверхности исследуемого образца-с заданной скоростью при определенном натяге и длине контакта между источником тепловой энергии и образцом, микротермопару, вмонтированную образцами, отличающееся тем, что, с целью повышения точности тарирования термопар в диапазоне 50-1300°С, источник тепловой энергии выполнен в виде нагреваемого током металлического стержня с платиновым покрытием, образующим со стержнем полуискусственную термопару.

23

Даты

1968-01-01—Публикация