Изобретение относится к химической промышленности, конкретно, к получению кристаллического гидроксиламинсульфата (ГАС), который используют в производстве химических реактивов и материалов: лаков, фотореагентов, кинофотоматериалов. ГАС также используется для получения свободного основания гидроксиламина, в основном - для нужд радиоэлектронной промышленности.

Известен способ концентрирования водных солей гидроксиламина (в том числе и сульфата) с применением полупроницаемых мембран (тефлоновых, виниловых, полиолефиновых и их сополимеров) [Патент США 4851125, МПК B01D 13/00, 1989]. Процесс проводят в присутствии растворителя (спирты, гликоли, вода или их смеси): через мембраны уносится растворитель, который удаляют с другой стороны мембраны инертным газом (воздух, азот, гелий, водород, неон, аргон или их смеси) или под вакуумом. Процесс проводят при температуре 10-50°С. Получают раствор соли гидроксиламина с концентрацией не ниже 50% масс. (50-85% масс.). Недостатком данного способа является использование сложной мембранной технологии концентрирования, что значительно ограничивает использование этого способа в промышленности.

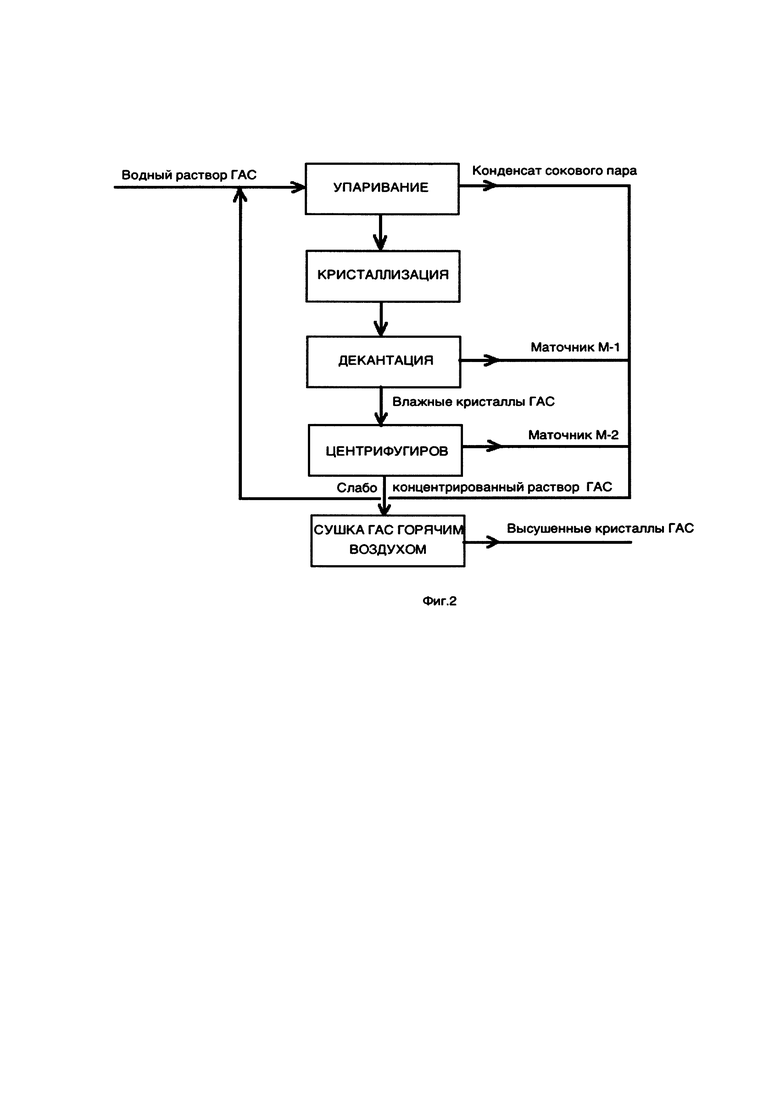

Известен также способ получения кристаллического ГАС [Ю.В. Карякин, И.И. Ангелов. Чистые химические вещества, M., Химия, 1974, стр. 94], который получают путем взаимодействия ацетоноксима с водным раствором серной кислоты,

при кипячении с обратным холодильником в течение 1 часа с последующей отгонкой ацетона. В оставшейся раствор вносят активированный уголь, кипятят 10 мин и фильтруют. Выпавшие кристаллы отсасывают на воронке Бюхнера, промывают этиловым спиртом и сушат при 40-45°С. Выход кристаллического ГАС 60-63%, препарат соответствует классификации «ч». Недостатками этого способа являются:

1) препаративный характер способа и, как следствие, сложность воспроизводства этого способа в промышленном масштабе;

2) наличие дополнительной стадии фильтрации для отделения активированного угля.

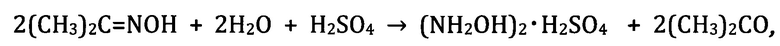

Наиболее близким решением поставленной технической задачи (прототипом) является способ получения кристаллического ГАС путем упаривания водного раствора ГАС, его кристаллизацией при пониженной температуре (около 10°С), промывкой образовавшихся кристаллов и сушкой [Патент Беларуси 2074, МПК С04В 21/14, 1998]. Упаривание ведут при температуре 80-90°С и остаточном давлении 310-350 мм. рт.ст. Промывку осуществляют водным раствором ГАС при массовом соотношении кристаллов и водного раствора ГАС равном 1: (1,0-0,9], а для промывки используют часть водного раствора ГАС, подаваемого на упаривание, с последующим его возвратом на стадию приготовления водного раствора ГАС. На фиг. 1 приведена принципиальная технологическая схема получения кристаллического ГАС по прототипу. Максимальный выход конечного продукта - кристаллического ГАС достигает 70%. Недостатками прототипа являются:

1) низкий выход конечного продукта, максимальное значение которого составляет 70%;

2) большие энергозатраты, связанные с необходимостью проводить стадию упаривания под вакуумом (остаточное давление 310-350 мм. рт.ст.) при температуре 80-90°С в многокорпусной выпарной установке, позволяющей осуществлять процесс упаривания водного раствора ГАС с концентрации 295 г/л до 800 г/л;

3) использование многокорпусной выпарной установки и наличие дополнительной стадии центрифугирования после стадии отмывки кристаллов ГАС от примесей сульфата аммония и серной кислоты значительно усложняют технологию процесса;

4) использование водного раствора ГАС на стадии отмывки кристаллов ГАС от сульфата аммония (СА) и серной кислоты (СК) и возвратом полученного маточного раствора М-2 на стадию получения водного раствора ГАС, т.е. значительная часть водного раствора ГАС не участвует на стадии кристаллизации. Это снижает выход конечного продукта.

5) Проведение процесса при температуре 80-90°С приводит к частичному термическому распаду ГАС, что снижает выход конечного продукта.

Целью настоящего изобретения является увеличение выхода конечного продукта, снижение энергозатрат и упрощение технологии процесса.

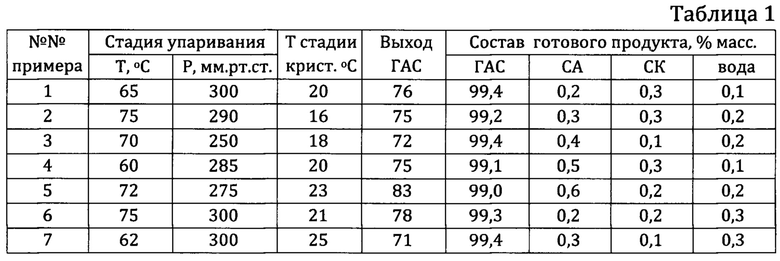

Согласно изобретению поставленная цель достигается способом получения кристаллического ГАС из водного раствора ГАС путем упаривания водного раствора ГАС при повышенной температуре в вакууме, кристаллизацией упаренного раствора при перемешивании с получением смеси слабо концентрированного раствора ГАС и кристаллов ГАС, центрифугированием, сушкой горячим воздухом и получением нескольких слабо концентрированных растворов ГАС, их объединением и направлением объединенного потока на стадию получения водного раствора ГАС. Упаривание проводят при температуре 60-75°С и остаточном давлении 250-300 мм. рт.ст., кристаллизацию проводят при температуре 16-25°С, а полученную после кристаллизации смесь слабо концентрированного раствора ГАС и кристаллов ГАС направляют на стадию декантации с получением влажных кристаллов ГАС и слабо концентрированного раствора ГАС. Принципиальная технологическая схема получения кристаллического ГАС по предлагаемому способу приведена на фиг. 2.

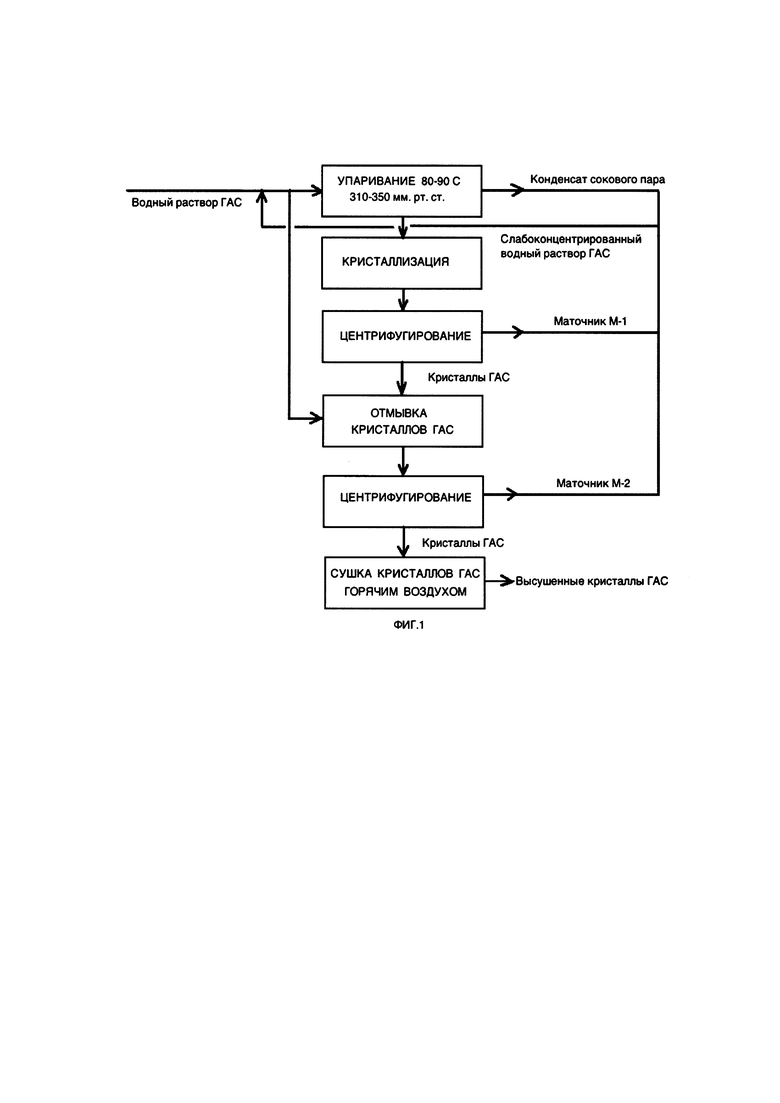

Способ иллюстрируется следующими примерами.

Пример 1. Водный раствор ГАС, содержащий 345,6 г/л ГАС, 11,8 г/л сульфата аммония и 18,2 г/л серной кислоты направляют на стадию упаривания в однокорпусную выпарную установку, работающую при 65°С и остаточном давлении 300 мм. рт.ст. Сконцентрированный водный раствор ГАС со стадии упаривания при температуре 20°С направляют на стадию кристаллизации, после которой смесь выпавших кристаллов ГАС и слабо концентрированного водного раствора ГАС направляют на стадию декантации, на которой отделяют кристаллы ГАС от слабо концентрированного водного раствора ГАС (маточник М-1). Влажные кристаллы ГАС направляют на стадию центрифугирования, на которой отделяют слабо концентрированный раствор ГАС (маточник М-2) от кристаллов ГАС. Полученные кристаллы ГАС направляют на стадию сушки горячим воздухом. Объединяют конденсат сокового пара со стадии упаривания и потоки слабо концентрированных водных растворов ГАС (маточники М-1 и М-2) и направляют объединенный поток на стадию получения водного раствора ГАС. Получают конечный продукт с выходом 76% и содержанием основного вещества 99,4%.

Примеры 2-7. Процесс проводят, как и в примере 1. Условия ведения процесса и полученные результаты приведены в таблице.

Преимуществами предлагаемого способа перед прототипом являются:

1) повышение выхода конечного продукта до 83% (против максимального выхода в прототипе 70%);

2) проведение стадии упаривания при более низкой температуре 60-75°С, что, с одной стороны, значительно снижает термический распад ГАС, а, с другой стороны, снижает энергозатраты на стадии упаривания;

3) проведение стадии упаривания при температуре 60-75°С и остаточном давлении 250-300 мм. рт.ст. позволяет использовать однокорпусную выпарную установку, что упрощает технологию и снижает энергозатраты на этой стадии процесса;

4) упрощение технологии процесса также достигается за счет исключения стадии отмывки кристаллов ГАС исходным водным раствором ГАС и за счет замены одной стадии центрифугирования менее энергозатратной и более простой стадией декантации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690933C1 |

| Способ получения кристаллов гидроксиламинсульфата | 2020 |

|

RU2769580C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНА СЕРНОКИСЛОГО | 2009 |

|

RU2411181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2005 |

|

RU2287481C1 |

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2702575C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

Изобретение относится к химической промышленности, конкретно к получению кристаллического гидроксиламинсульфата (ГАС), который используют в производстве химических реактивов и материалов: лаков, фотореагентов, кинофотоматериалов, для производства свободного основания гидроксиламина для нужд радиоэлектронной промышленности. Предложен способ получения кристаллического гидроксиламинсульфата из водного раствора гидроксиламинсульфата, включающий упаривание водного раствора гидроксиламинсульфата при повышенной температуре в вакууме, кристаллизацию упаренного раствора при перемешивании с получением смеси слабоконцентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, центрифугирование, сушку горячим воздухом и получение нескольких слабоконцентрированных растворов гидроксиламинсульфата, их объединение и направление объединенного потока на стадию получения водного раствора гидроксиламинсульфата, в котором упаривание проводят при температуре 60-75°С и остаточном давлении 250-300 мм рт.ст., кристаллизацию проводят при температуре 16-25°С, а полученную после кристаллизации смесь слабоконцентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата направляют на стадию декантации с получением влажных кристаллов гидроксиламинсульфата и слабоконцентрированного раствора гидроксиламинсульфата. Технический результат состоит в снижении энергозатрат и упрощении технологии процесса. 2 ил., 1 табл.

Способ получения кристаллического гидроксиламинсульфата из водного раствора гидроксиламинсульфата, включающий упаривание водного раствора гидроксиламинсульфата при повышенной температуре в вакууме, кристаллизацию упаренного раствора при перемешивании с получением смеси слабоконцентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, центрифугирование, сушку горячим воздухом и получение нескольких слабоконцентрированных растворов гидроксиламинсульфата, их объединение и направление объединенного потока на стадию получения водного раствора гидроксиламинсульфата, отличающийся тем, что упаривание проводят при температуре 60-75°С и остаточном давлении 250-300 мм рт.ст., кристаллизацию проводят при температуре 16-25°С, а полученную после кристаллизации смесь слабоконцентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата направляют на стадию декантации с получением влажных кристаллов гидроксиламинсульфата и слабоконцентрированного раствора гидроксиламинсульфата.

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 0 |

|

SU165459A1 |

| US 5182092 A1 26.01.1993 | |||

| US 4707294 A1 17.11.1987. | |||

Авторы

Даты

2019-06-06—Публикация

2018-12-24—Подача