Изобретение относится к химической промышленности, а именно к получению кристаллического гидроксиламинсульфата (ГАС) из водного раствора, который используют в производстве капролактама и химических реактивов.

Известен способ получения кристаллического сульфата гидроксиламмония, имеющего низкое содержание сульфата аммония, из водного раствора, который включает стадии: контактирования водного раствора, который на массовую часть сульфата гидроксиламмония содержит от 0.02 до 0.3 массовых частей сульфата аммония и от 0.02 до 0.2 массовых частей серной кислоты, с слабоосновными ионообменниками с получением раствора с рН от 3 до 4; отделения основного ионообменника от водного сульфата гидроксиламмония; выпаривания полученного водного раствора сульфата гидроксиламмония при температуре от 50 до 90°С и давлении 120-670 мбар с получением концентрированного сульфата гидроксиламмония; кристаллизации и осаждения до 40% масс, кристаллического сульфата гидроксиламмония, присутствующего в водном растворе (см. патент ФРГ DE 3916320 А1, МПК С01В 21/1472, 1989).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе выделяют только 40% масс. кристаллического сульфата гидроксиламмония, присутствующего в концентрированном водном растворе.

Известен способ получения кристаллического ГАС путем упаривания водного раствора ГАС, его кристаллизацией при пониженной температуре, промывкой образовавшихся кристаллов и сушкой (см. патент Республики Беларусь BY 2074 С1, МПК С04В 21/14, 1998). Упаривание ведут при температуре 80-90°С и остаточном давлении 310-350 мм рт.ст. Промывку осуществляют водным раствором ГАС при массовом соотношении кристаллов и водного раствора ГАС равном 1:(1.0-0.9), а для промывки используют часть водного раствора ГАС, подаваемого на упаривание, с последующим его возвратом на стадию приготовления водного раствора ГАС.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе значение выхода продукта составляет 53-70%; предложено использование исходного водного раствора ГАС на стадии отмывки кристаллов ГАС от сульфата аммония и серной кислоты и возвратом полученного маточного раствора на стадию получения исходного водного раствора ГАС, т.е. значительная часть водного раствора ГАС не проходит стадию кристаллизации. Это снижает производительность линии выделения ГАС. Кроме того, промывка более разбавленным и теплым исходным водным раствором ГАС готовых кристаллов ГАС неизбежно ведет к их частичному растворению и снижению выхода конечного продукта.

Известен способ получения кристаллического гидроксиламинсульфата из водного раствора гидроксиламинсульфата, включающий кристаллизацию при пониженной температуре и перемешивании, центрифугирование, сушку горячим воздухом с получением нескольких слабо концентрированных растворов гидроксиламинсульфата, их объединение и направление объединенного потока на стадию получения водного раствора гидроксиламинсульфата, в котором водный раствор гидроксиламинсульфата непосредственно подвергают кристаллизации в присутствии водного раствора алифатического спирта С1-С3 при массовом соотношении водный раствор гидроксиламинсульфата : водный раствор алифатического спирта, равном 1:(0.5-0.9), с получением смеси слабо концентрированного водно-спиртового раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, выделением кристаллов гидроксиламинсульфата декантацией, а перед направлением объединенного потока слабо концентрированного раствора гидроксиламинсульфата на стадию получения водного раствора гидроксиламинсульфата из него выделяют водный раствор спирта, который направляют на стадию кристаллизации. Технический результат состоит в снижении энергозатрат и упрощении технологии процесса (см. RU №2690933 С1, МПК С01В 21/14, 2018).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе вводят дополнительную энергозатратную операцию вакуумной ректификации спиртосодержащего маточного раствора после высаживания кристаллов гидроксиламинсульфата, используют в процессе дорогостоящие и легковоспламеняющиеся жидкости - спирты С1-С3, в значительных количествах и получают товарный продукт с высоким содержанием сульфата аммония и содержанием остаточного спирта до 0.25% масс. Причиной высокого содержания примесей в товарном ГАС является окклюзия или захват образующимися частицами осадка ГАС примесей из раствора, которая наблюдается при быстром росте кристаллических осадков. При окклюзии, в отличие от поверхностной адсорбции, примеси поглощаются по всей массе осадка внутри его кристаллов, поэтому легколетучие спирты не удаляются из кристаллов товарного ГАС даже после стадии сушки горячим воздухом. Применение спиртов снижает потребительские свойства продукта, удорожает процесс и делает его пожаровзрывоопасным.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения кристаллического гидроксиламинсульфата из водного раствора гидроксиламинсульфата, включающий упаривание водного раствора гидроксиламинсульфата при повышенной температуре в вакууме, кристаллизацию упаренного раствора при перемешивании с получением смеси слабо концентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, центрифугирование, сушку горячим воздухом и получение нескольких слабо концентрированных растворов гидроксиламинсульфата, их объединение и направление объединенного потока на стадию получения водного раствора гидроксиламинсульфата, в котором упаривание проводят при температуре 60-75°С и остаточном давлении 250-300 мм рт.ст., кристаллизацию проводят при температуре 16-25°С, а полученную после кристаллизации смесь слабо концентрированного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата направляют на стадию декантации с получением влажных кристаллов гидроксиламинсульфата и слабо концентрированного раствора гидроксиламинсульфата. Технический результат состоит в снижении энергозатрат и упрощении технологии процесса (см. RU №2690932, МПК С01В 21/14, 2018), принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе не получают товарный сухой ГАС, соответствующий требованиям ГОСТ 7298-79 «Реактивы. Гидроксиламин сернокислый. Технические условия»), а получают только влажные кристаллы гидроксиламинсульфата с высоким содержанием примеси сульфата аммония, при этом выход такого продукта не превышает 83%.

Кроме того, в процессе реализации известного способа не утилизируют на биологических очистных сооружениях раствор слабой серной кислоты путем перевода в раствор сульфата аммония.

Проблема при получении кристаллического гидроксиламинсульфата (ГАС) из водного раствора гидроксиламинсульфата - продукта каталитического восстановления монооксида азота водородом в среде серной кислоты, на решение которой направлено предлагаемое изобретение, состоит в том, что возникла необходимость повышения выхода при получении товарного кристаллического гидроксиламинсульфата из водного раствора содержащего до 345 г/л ГАС в присутствии сульфата аммония и свободной серной кислоты. Кроме того, возникла необходимость утилизации на биологических очистных сооружениях раствора слабой серной кислоты путем ее перевода в раствор сульфата аммония.

Технический результат - повышение выхода товарного кристаллического гидроксиламинсульфата, а именно - повышение суммарного выхода кристаллического товарного ГАС до 89%,.

Указанный технический результат достигается тем, что в известном способе получения кристаллического гидроксиламинсульфата из водного раствора гидроксиламинсульфата, включающем упаривание водного раствора гидроксиламинсульфата при повышенной температуре в вакууме, кристаллизацию упаренного раствора при перемешивании с получением смеси раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, центрифугирование, сушку горячим воздухом и получение нескольких растворов гидроксиламинсульфата, их объединение и направление объединенного потока на стадию получения кристаллов гидроксиламинсульфата и раствора гидроксиламинсульфата, в соответствии с изобретением упаривание проводят при остаточном давлении 300±10 мм рт.ст., при этом процесс упаривания технологического раствора гидроксиламинсульфата начинают, преимущественно, при 80°С и завершают, преимущественно, при 85°С, а окончание процесса упаривания определяют по получению конденсата в объеме 35-40% от начального объема технологического раствора гидроксиламинсульфата, при этом кристаллизацию проводят при перемешивании и температуре 9±2°С в течение 12 часов, а полученную после кристаллизации смесь раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата направляют на стадию центрифугирования с получением первичного маточного раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата, при этом объединяют первичный маточный раствор гидроксиламинсульфата от обработки не менее чем двух порций технологического раствора гидроксиламинсульфата, а процесс упаривания объединенного первичного маточного раствора гидроксиламинсульфата начинают, при температуре 85±3ºC и завершают при температуре 90±3ºC и заканчивают упаривание при получении конденсата в объеме 10-15% от начального объема первичного маточного раствора гидроксиламинсульфата, при этом кристаллизацию проводят при перемешивании и температуре 9±2°С в течение 12 часов, а полученную после кристаллизации смесь раствора гидроксиламинсульфата и кристаллов гидроксиламинсульфата направляют на стадию центрифугирования с получением кристаллов гидроксиламинсульфата и вторичного маточного раствора гидроксиламинсульфата, который возвращают на стадию получения технологического раствора гидроксиламинсульфата, при этом из конденсата получают раствор сульфата аммония, пригодный для утилизации на биологических очистных сооружениях.

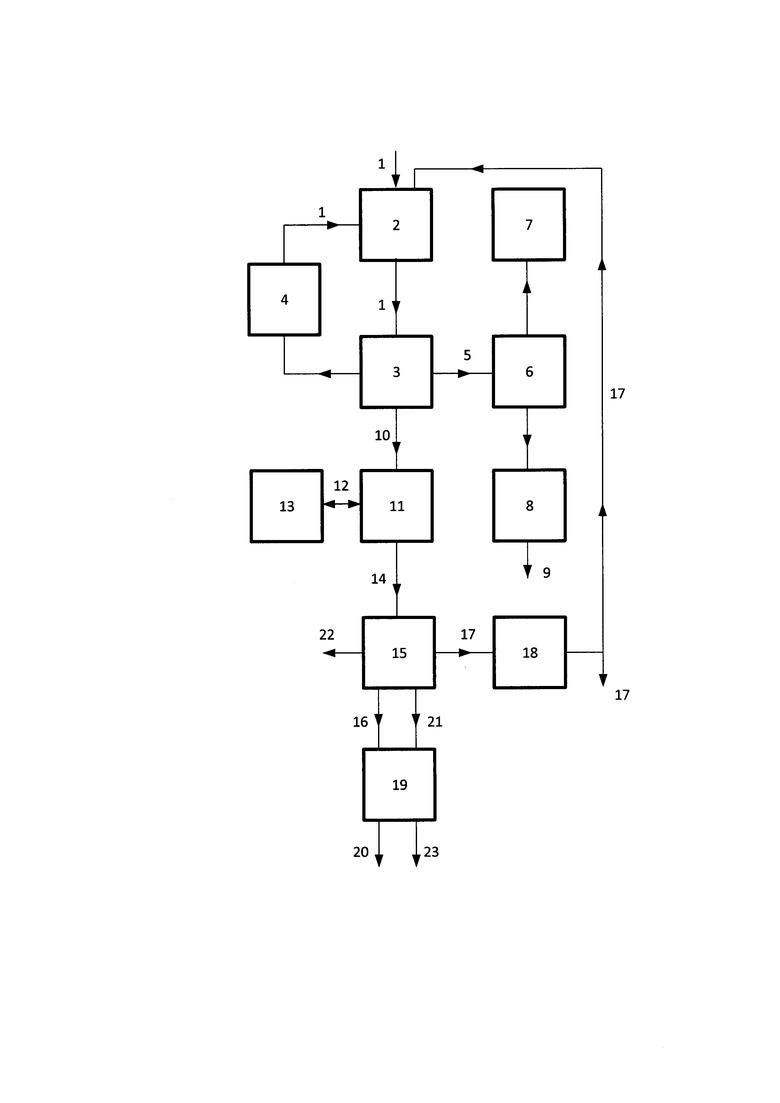

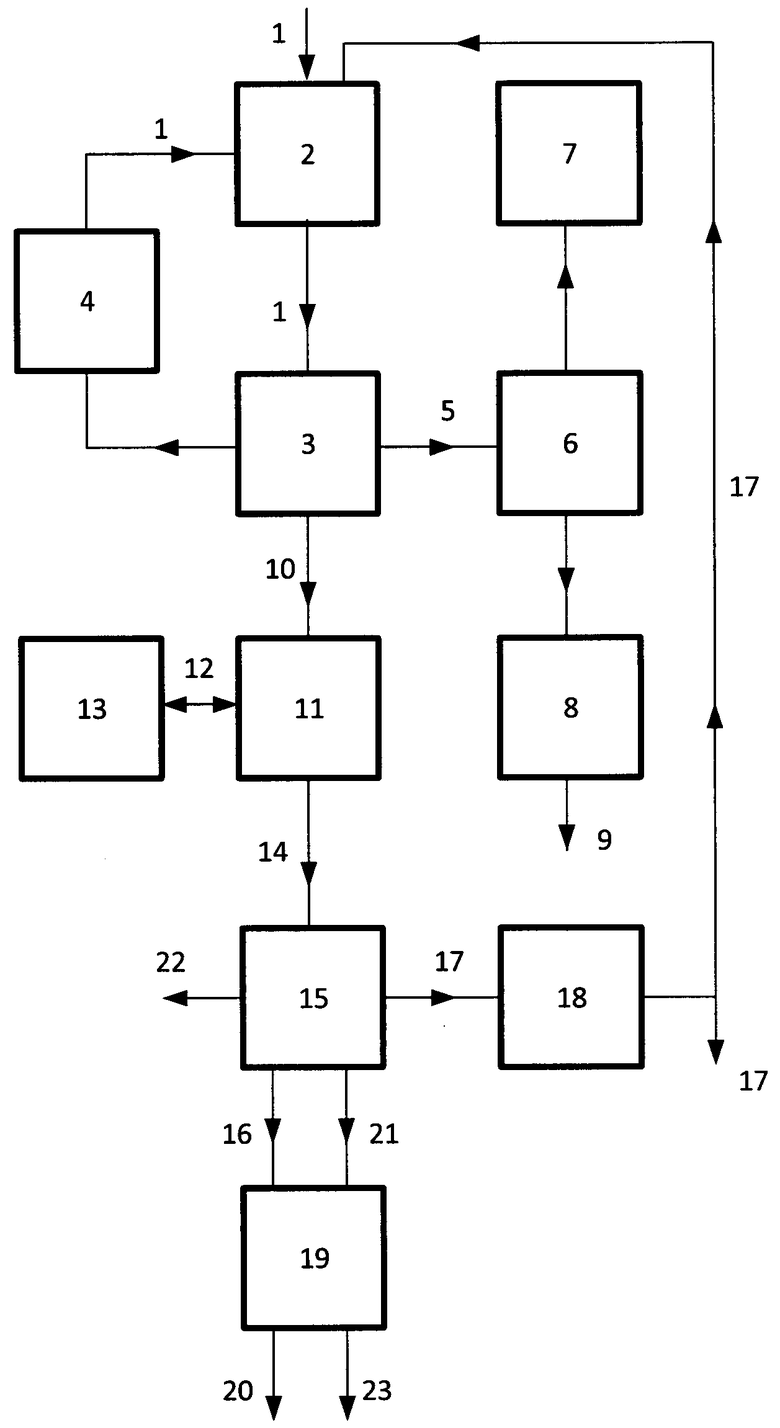

Описание изобретения содержит чертеж, на котором изображено устройство для кристаллизации, где показаны:

1 - технологический раствор ГАС

2 - теплообменник

3 - испаритель

4 - насос

5 - кислый пар

6 - конденсатор

7 - вакуумный насос

8 - нейтрализатор

9 - полученный раствор сульфата аммония

10 - концентрированный раствор ГАС

11 - кристаллизатор

12 - гликолевый хладагент

13 - холодильный агрегат

14 - шуга (смесь кристаллов и раствора ГАС)

15 - центрифуга

16 - кристаллический ГАС

17 - первичный маточный раствор ГАС

18 - накопитель

19 - сушилка

20 - сухой ГАС 20 с содержанием основного вещества более 99% (Марка А)

21 - дополнительное количество кристаллического ГАС

22 - вторичный маточный раствор

23 - сухой ГАС с содержанием основного вещества более 97% (Марка Б)

Способ получения кристаллического гидроксиламинсульфата осуществляют следующим образом (см. Чертеж). Технологический раствор ГАС - продукт каталитического восстановления монооксида азота водородом в среде разбавленной серной кислоты, с содержанием: ГАС 26-34%, преимущественно 28%; серной кислоты не более 3%; сульфата аммония не более 3.5%; подвергают концентрированию путем упаривания. Технологический раствор ГАС 1 нагревают до 85±5°С в теплообменнике 2 и подают в испаритель 3, откуда насосом 4 циркулируют через теплообменник 2 обратно в испаритель 3. Кислый пар 5 из испарителя 3 подают через конденсатор 6 к вакуумному насосу 7, предпочтительно, водокольцевого типа. При этом кислый пар 5 конденсируют и собирают в нейтрализаторе 8 в виде слабой серной кислоты, которую по окончанию упаривания нейтрализуют аммиачной водой и полученный раствор сульфата аммония 9 утилизируют на биологических очистных сооружениях. Процесс упаривания технологического раствора ГАС 1 начинают, преимущественно, при 80°С и остаточном давлении 300±10 мм рт.ст., а завершают, преимущественно, при 85°С. Окончание процесса упаривания определяют по факту накопления в нейтрализаторе 8 конденсата в объеме 35-40% от начального объема технологического раствора ГАС 1. Концентрированный раствор ГАС 10 самотеком подают в кристаллизатор 11, снабженный механической мешалкой якорного типа и внешней рубашкой охлаждения, куда подают гликолевый хладагент 12 из холодильного агрегата 13, осуществляя циркуляцию. Процесс кристаллизации ГАС ведут при перемешивании до достижения температуры шуги 14 (смесь кристаллов и раствора ГАС) в 9±2°С и выдерживают при данных условиях до 12 часов. Затем шугу 14 направляют в центрифугу 15, где получают кристаллический ГАС 16 с выходом 68-72% от теоретического и содержанием основного вещества более 99% без учета содержания воды, и получают первичный маточный раствор ГАС 17. Первичный маточный раствор ГАС 17 направляют в накопитель 18, где собирают первичный маточный раствор ГАС 17 от обработки не менее чем двух порций технологического раствора ГАС 1. Кристаллический ГАС 16 направляют в сушилку 19, где кристаллический ГАС 16 сушат воздухом с температурой не более 85°С в псевдоожиженом слое. Сухой ГАС 20 с содержанием основного вещества более 99% (Марка А, соответствующая квалификации «Чистый для анализа» по ГОСТ 7298-79 «Реактивы. Гидроксиламин сернокислый. Технические условия») направляют на упаковку. Первичный маточный раствор ГАС 17 от обработки не менее чем двух порций технологического раствора ГАС 1 из накопителя 18 подают через теплообменник 2 в испаритель 3. Процесс упаривания первичного маточного раствора ГАС 17 начинают, преимущественно, при 85°С и остаточном давлении 300±10 мм рт.ст., а завершают, преимущественно, при 90°С. Окончание процесса упаривания определяют по факту накопления в нейтрализаторе 8 конденсата в объеме 10-15% от начального объема первичного маточного раствора ГАС 17. После операций кристаллизации и центрифугирования получают дополнительное количество кристаллического ГАС 21 в количестве 20-23% от основной фракции кристаллического ГАС 16 и вторичный маточный раствор ГАС 22. После сушки воздухом сухой ГАС 23 с содержанием основного вещества более 97% (Марка Б, соответствующая квалификации «Чистый» по ГОСТ 7298-79) направляют на упаковку или смешивают с основной фракцией ГАС. Таким образом, суммарный выход товарного ГАС составляет 82-89%. Вторичный маточный раствор ГАС 22 возвращают на производство технологического раствора ГАС, куда в случае необходимости может быть возвращен и первичный маточный раствор ГАС 17.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, получены в ходе экспериментальной апробации способа получения кристаллического гидроксиламинсульфата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690932C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690933C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНА СЕРНОКИСЛОГО | 2009 |

|

RU2411181C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ | 2020 |

|

RU2739569C1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

Изобретение относится к технологии получения кристаллов гидроксиламинсульфата (ГАС), который используют в производстве капролактама и химических реактивов. Способ получения кристаллов гидроксиламинсульфата (ГАС) из водного раствора ГАС включает получение технологического раствора ГАС 1, его упаривание 2, 3 при повышенной температуре в вакууме, кристаллизацию 11 упаренного раствора при перемешивании с получением смеси раствора ГАС и кристаллов ГАС, центрифугирование 15, сушку 19 горячим воздухом и получение нескольких маточных растворов ГАС 17, 22, при этом упаривание 2, 3 проводят при остаточном давлении 300±10 мм рт.ст., процесс упаривания технологического раствора ГАС начинают при 80°С и завершают при 85°С, а окончание процесса упаривания определяют по получению в нейтрализаторе 8 конденсата 6 в объеме 35-40% от начального объема технологического раствора ГАС, кристаллизацию 11 проводят при перемешивании и температуре 9±2°С в течение 12 ч, а полученную после кристаллизации смесь 14 раствора ГАС и кристаллов ГАС направляют на стадию центрифугирования 15 с получением первичного маточного раствора ГАС 17 и кристаллов ГАС 16, при этом объединяют первичный маточный раствор ГАС 17 от обработки не менее чем двух порций технологического раствора ГАС и осуществляют упаривание 2, 3 объединенного первичного маточного раствора ГАС, которое начинают при температуре 85±3°С, завершают при температуре 90±3°С, и заканчивают упаривание при получении в нейтрализаторе 8 конденсата 6 в объеме 10-15% от начального объема первичного маточного раствора ГАС 17, при этом кристаллизацию 11 проводят при перемешивании и температуре 9±2°С в течение 12 ч, а полученную после кристаллизации смесь 14 раствора ГАС и кристаллов ГАС направляют на стадию центрифугирования 15 с получением дополнительного количества кристаллов ГАС 21 и вторичного маточного раствора ГАС 22, который возвращают на стадию получения технологического раствора ГАС 1, при этом из конденсата 6 получают раствор сульфата аммония 9 для утилизации на биологических очистных сооружениях. Технический результат - повышение суммарного выхода кристаллического товарного ГАС до 89%. 1 ил.

Способ получения кристаллов гидроксиламинсульфата (ГАС) из водного раствора ГАС, включающий

получение технологического раствора ГАС,

его упаривание при повышенной температуре в вакууме,

кристаллизацию упаренного раствора при перемешивании с получением смеси раствора ГАС и кристаллов ГАС,

центрифугирование,

сушку горячим воздухом и

получение нескольких маточных растворов ГАС, отличающийся тем, что

упаривание проводят при остаточном давлении 300±10 мм рт.ст.,

процесс упаривания технологического раствора ГАС начинают при 80°С и завершают при 85°С, а окончание процесса упаривания определяют по получению конденсата в объеме 35-40% от начального объема технологического раствора ГАС,

кристаллизацию проводят при перемешивании и температуре 9±2°С в течение 12 ч,

а полученную после кристаллизации смесь раствора ГАС и кристаллов ГАС направляют на стадию центрифугирования с получением первичного маточного раствора ГАС и кристаллов ГАС, при этом объединяют первичный маточный раствор ГАС от обработки не менее чем двух порций технологического раствора ГАС, и

осуществляют упаривание объединенного первичного маточного раствора ГАС, которое начинают при температуре 85±3°С, завершают при температуре 90±3°С, и заканчивают упаривание при получении конденсата в объеме 10-15% от начального объема первичного маточного раствора ГАС,

при этом кристаллизацию проводят при перемешивании и температуре 9±2°С в течение 12 ч,

а полученную после кристаллизации смесь раствора ГАС и кристаллов ГАС направляют на стадию центрифугирования с получением дополнительного количества кристаллов ГАС и вторичного маточного раствора ГАС, который возвращают на стадию получения технологического раствора ГАС, при этом из конденсата получают раствор сульфата аммония для утилизации на биологических очистных сооружениях.

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690932C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГИДРОКСИЛАМИНСУЛЬФАТА | 2018 |

|

RU2690933C1 |

| СПОСОБ ТЕРАПИИ ПОСТМЕНОПАУЗАЛЬНОГО ОСТЕОПОРОЗА | 2009 |

|

RU2423982C2 |

| DE 3916320 А1, 22.11.1990. | |||

Авторы

Даты

2022-04-04—Публикация

2020-06-19—Подача