Предлагаемое изобретение относится к способам получения и управления процессами оксимирования и может найти применение при переработке циклогексанона в капролактам по противоточной схеме в две ступени в химической и нефтехимической промышленности.

Известен способ управления процессами производства оксида азота, в котором используется на входе смеситель при подаче исходных компонентов: пара, кислорода и аммиака при их определенном соотношении (пат. РФ №2122722, С01В 21/26, G05D 27/00, 1996).

Недостатком перемешивания компонентов на начальной стадии является неудовлетворительное перемешивание компонетов, что ухудшает показатели при получении концентрированного оксида азота, используемого в производстве капролактама.

Наиболее близким к предлагаемому изобретению является способ оксимирования циклогексанона гидроксиламинсульфатом, полученного каталитическим восстановлением оксида азота, в две ступени.

В схеме используется на первой ступени избыток циклогексанона, а на второй - избыток гидроксиламинсульфата. Автоматическим регулированием поддерживается температура в теплообменниках и реакторах, расходы циклогексанона и гидроксиламинсульфата, рН-среды за счет подачи аммиака, а также уровни в сборниках и сепараторах (разделительных сосудах) при разделении органического и неорганического слоя. В схеме на первой и второй ступени применен циркуляционный контур «реактор - инжекционные насосы - холодильник - реактор» (Под. ред. В.И.Овчинникова и В.П.Рушинского «Производство капролактама». М.: Химия, стр.154-156).

Недостатком указанного способа является невысокая эффективность перемешивания эжекторами компонентов смеси, повышенная влажность и, как следствие, увеличенная концентрация водорастворимых примесей, которые ухудшают качество получаемого капролактама и его хранение. Кроме того, неудовлетворительно регулируется рН-среды в реакторах первой и второй ступени.

Задачей предлагаемого изобретения является повышение качества оксимирования циклогексаноноксима.

Поставленная задача решается тем, что в установке оксимирования циклогексанона в производстве капролактама, которая включает две ступени, контуры циркуляции на первой и второй ступенях, смесители циклогексанона, гидроксилсульфата и аммиака, рецикл сульфата аммония, насосы, теплообменники, разделительные сосуды, емкости смешения и осушители, датчики для контроля и регулирования рН-среды подачей аммиака, дополнительно вводят: смеситель для подачи на первую ступень циклогексанона с компонентами сульфата аммония, отделенными после первой и второй ступени оксимирования; циркуляционный контур на первой ступени, включающий «реактор - насос - смесители - теплообменник - реактор» с датчиком рН-среды и клапаном для регулирования рН подачей аммиака в линию между смесителями; смеситель для смешения циклогексаноксима после первой ступени с гидроксиламинсульфатом и компонентами сульфата аммония после осушителя второй ступени; циркуляционный контур на второй ступени, включающий «реактор - насос - смесители - теплообменник - реактор» с датчиком рН-среды и клапаном для регулирования рН подачей аммиака в линию между смесителями; и на второй ступени смеситель для получения циклогексаноноксима после второй ступени с гидроксиламинсульфатом и компонентами сульфата аммония и клапан для регулирования рН-среды подачей аммиака перед смесителем; датчики показателя рН-среды, предназначенные для регулирования и подачи циклогесанона на первую ступень и подачи гидроксиламинсульфата на вторую ступень оксимирования; устройство для регулирования по рН-среды отбора и подачи смеси после первой, второй ступени оксимирования и подачи циклогексаноноксима на изомеризацию. Кроме того, на второй ступени между разделительным сосудом продуктов оксимирования и сборником сульфата аммония установлен пробоотборник для отбора смеси на лабораторный анализ, по результатам которого осуществляют подачу аммиака.

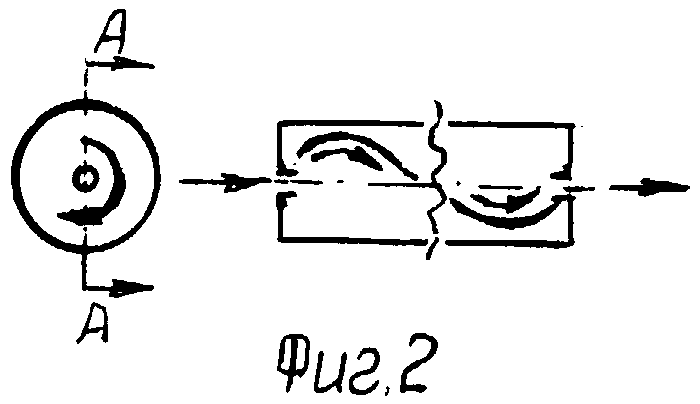

Смесители выполнены в виде цилиндров, по оси подаются компоненты и для перемешивания установлена лопастная мешалка. Сброс и подачу неорганического слоя осуществляют в диапазоне 40-100 мас.% от уровня в разделительных сосудах изменением положения вентиля в устройстве для регулирования отбора смеси на первую, вторую ступень и при подаче циклогексаноноксима на изомеризацию. Второй реактор второй ступени включается периодически по показаниям лабораторного анализа циклогексаноноксима, отправляемого на изомеризацию.

Техническим результатом является высокая степень перемешивания жидких и газообразных компонентов на всех стадиях переработки стадии оксимирования, более полное превращение циклогексанона в циклогексаноноксим при минимальном содержании воды, повышение производительности реакторов. Это уменьшает водорастворимые примеси и повышает качество капролактама и его хранение.

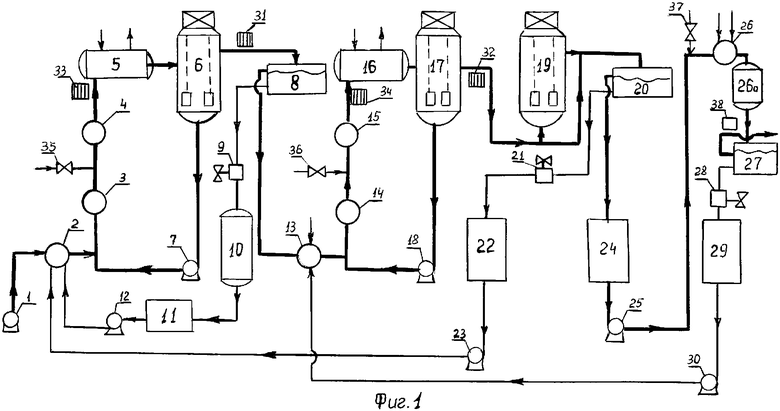

Сущность предлагаемого изобретения поясняется чертежами, на которых изображена принципиальная схема управления процессами оксимирования в производстве капролактама. На фиг.1 приводится схема, а на фиг.2 - разрез смесителя, (например, 2) с разрезом по А-А и разворотом на 90°.

Схема управления включает технологические аппараты и насосы (1-30). 1 - насос для подачи циклогексанона; 2 - смеситель для подачи циклогексанона и компонентов сульфата аммония с первой и второй ступени; 3 - смеситель циркуляционного контура первой ступени; 4 - смеситель циркуляционного контура первой ступени с аммиаком; 5 - теплообменник; 6 - реактор оксимирования первой ступени; 7 - насос циркуляции, включающий «реактор 6 - насос 7 - смеситель - 3 - смеситель 4 - теплообменник 5 - реактор 6»; 8 - разделительный сосуд первой ступени - сепараторы (отделение органического слоя от неорганического); 9 - устройство для регулирования отбора неорганического слоя после первой ступени; 10 - экстрактор для извлечения циклогексанона; 11 - сборник сульфата аммония после первой ступени; 12 - насос подачи сульфата аммония с первой ступени; 13 - смеситель для подачи циклогексаноноксима, гидроксиламинсульфата и компонентов сульфата аммония на вторую ступень; 14 - смеситель циркуляционного контура второй ступени; 15 - смеситель циркуляционного контура второй ступени с аммиаком; 16 - теплообменник; 17 - реактор оксимирования второй ступени; 18 - насос циркуляции, включающий «реактор 17 - насос 18 - смеситель 14 - смеситель 15 - теплообменник - 16 - реактор 17»; 19 - реактор оксимирования второй ступени (второй реактор), включающийся при избытке влаги в циклогексаноноксиме, отправляемой на изомеризацию; 20 - разделительный сосуд второй ступени (отделение органического слоя от неорганического); 21 - устройство для регулирования отбора неорганического слоя после второй ступени; 22 - сборник сульфата аммония после второй ступени; 23 - насос подачи сульфата аммония со второй ступени; 24 - сборник концентрированного циклогексаноноксима; 25 - насос подачи циклогексаноноксима; 26 - смеситель для подачи циклогексаноноксима, гидроксиламиносульфата и компонентов сульфата аммония; 26-а - осушитель продуктов оксимирования; 27 - разделительный сосуд продуктов оксимирования; 28 - устройство для регулирования отбора неорганического слоя с выхода установки; 29 - сборник сульфата аммония для второй ступени; 30 - насос подачи сульфата аммония на вторую ступень. Для управления используются контроллеры (условно не показаны), которые поддерживают температуру в реакторах и теплообменниках, расходы циклогексанона (ЦГН) гидроксиламинсульфата (ГАС), сульфата аммония (СА), циклогексаноноксима (ЦГО), уровня в разделительных емкостях (сепараторах), сборниках (емкостях смешения). Выделим датчики и клапана для регулирования рН-среды.

В схему входят датчики рН-среды 31, 32, установленные после реакторов 6, 17, а также дополнительно установленные датчики рН-среды 33, 34, клапана 35, 36 (для газообразного аммиака), установленные в линиях циркуляции первой и второй ступени оксимирования и клапан 37 на линии подачи аммиака перед смесителем 26. Для контроля параметров процесса оксимирования используют пробоотборник 38.

Исследование производства капролактама показало, что для увеличения скорости реакции оксимирования важное значение имеет интенсивность перемешивания компонентов, влияет граница раздела фаз органического от неорганического слоя. Промышленное производство капролактама показало, что необходимо обеспечивать хороший контакт компонентов, особенно при оксимировании циклогексанона гидроксиламинсульфатом, полученного каталитическим восстановлением окислов азота. Однако при этом повышается влажность получаемого циклогексаноноксима, что увеличивает расход олеума на стадии изомеризации циклогексаноноксима в капролактам и увеличивает водорастворимые примеси, которые ухудшают качество получаемого капролактама и снижают его технико-экономические показатели. Для уменьшения концентрации влаги на первой и второй ступени и стадии осушки вводят систему смесителей (специальной конструкции), которые диспергируют компоненты газожидкостной смеси. Смесители обеспечивают контакт при взаимодействии циклогексанона с компонентами сульфата аммония, возвращаемого с первой и второй ступени и аммиаком и контакт циклогексаноноксима с гидроксиламиносульфатом и сульфатом аммония, возвращаемого с выхода установки оксимирования. Систему смесителей вводят при циркуляции компонентов на первой и второй ступени и перед осушкой. Для повышения точности регулирования рН-среды устанавливают датчики после ввода аммиака в линию циркуляции и после проведения реакции. Для повышения точности раздела фаз используют устройства отбора и подачи водного слоя после проведения реакции оксимирования в заданных пределах в зависимости от нагрузки на реактора и уровня в разделительных емкостях. Это позволяет снизить концентрацию воды при оксимировании и снизить водорастворимые примеси на стадии получения капролактама.

Управление осуществляют следующим образом. Циклогексанон насосом 1 подают в смеситель вихревого типа 2 (фиг.2), куда также направляют сульфат аммония от насосов 12 и 23. После смешения (реакция происходит при избытке ЦГН) смесь направляют в смесители 3 и 4 (для лучшего перемешивания) и далее в теплообменник 5, реактор первой ступени 6. Циркулируют полученную смесь насосом 7 (повышенной производительности) по контуру «реактор 6 - насос 7 - смеситель 3 - смеситель 4 - теплообменник 5 - реактор 6» с кратностью циркуляции 9-12 до получения требуемой концентрации ЦГО. Замеряют рН-среды датчиками 31, 33 и при их отклонении воздействуют на клапан 35 на линии подачи аммиака. Температуру в теплообменнике 5 и реакторах 6 поддерживают оборотной водой. Затем продукты реакции направляют по переливному трубопроводу в разделительный сосуд 8, где за счет разности удельных весов смесь разделяется на два слоя. Верхний слой (органический), состоящий из циклогексанона и растворенного циклогексаноноксима, и нижний слой (неорганический) - раствор сульфата аммония, содержащий до 0,1 мас.% ЦГО, направляются в устройство для регулирования отбора водного слоя 9 (регулируется вентилем, который условно не обозначен, ход его до 200 мм) в зависимости от уровня в разделительной емкости 8 (40-100 мас.%) и направляется в экстрактор 10. Здесь остаточный циклогексанон извлекается в трубном пространстве подачей чистого ЦГН, а сульфат аммония (прошедший через колонны и стадию упаривания) с концентрацией (25-32 мас.%) направляют в сборник 11 и далее на насос 12. Верхний слой - ЦГО в ЦГА (75-80 мас.% ЦГН) и ГАС до 290 г/л направляют в смеситель 13 (реакция происходит при избытке ГАС) и также сульфат аммония от насоса 30 и для лучшего перемешивания в смесители 14, 15 и далее в теплообменник 16 и реактор второй ступени 17, 19 (реактор 19 работает периодически при проскоке влаги более 4,5 мас.%). Циркулируют полученную смесь насосом 18 (повышенной производительности) по контуру «реактор 17 - насос 18 - смеситель 14 - смеситель - 15 - теплообменник 16 - реактор 17», кратность циркуляции 9-12, в зависимости от концентрации получаемого ЦГО и влаги, отправляемых на изомеризацию. Температуру в теплообменнике 16 и реакторе 17 поддерживают оборотной водой. Определяют рН-среды датчиками 32 и 34 и при их отклонении подают аммиак через клапан 36. Далее продукты реакции направляют в разделительный сосуд 20, где за счет разности удельных весов смесь разделяется на два слоя. Нижний слой - сульфат аммония направляется в устройство для регулирования отбора 21 (работает аналогично устройству 9) и далее в сборник 22 и на первую ступень к насосу 23. Верхний слой - циклогексаноноксим направляется в смеситель 26, куда также подают сульфат аммония (38-42 мас.%) с установки упаривания (условно не показываются) и ГАС при наличии более 0,2 мас.%. ЦГН в ЦГО по результатам лабораторного анализа с пробоотборника 38. Для нейтрализации продуктов распада перед смесителем 26 вводится аммиак через клапан 37. Далее продукты реакции направляют в осушитель 26-а и в сосуд продуктов оксимирования 27. Где нижний слой (водный) направляется в устройство для регулирования отбора 28 (работает аналогично устройствам 9 и 21 и далее насосом 30 на вторую ступень оксимирования. Верхний слой - циклогексаноноксим 95,2 мас.% с содержанием циклогексанона до 0,2 мас.% и воды до 4, 6 мас.% направляют (через фильтры механической очистки) на изомеризацию и далее для получения капролактама.

Ниже даем примеры использования способа

Пример 1

Заданные значения параметров оксимирования.

- расход циклогексанона, 13 м3/ч;

- расход гидроксиламинсульфата, 32 м3/ч;

- расход аммиака (газообразный при давлении 2,5 МПа), 3000 м3/ч;

- расход сульфата аммония,15-18 м3/ч;

- температура в теплообменнике 5,16 - 54°С, 78°С;

- температура в реакторе первой ступени 56°С;

- температура в реакторе второй ступени 80°С;

- рН-среды в реакторах 4,9-5,8 ед.;

- концентрация сульфата аммония на первой и второй ступени поддерживается 24-26 мас.%.

От насоса 1 на вход смесителя 2 (фиг.2) подаем циклогексанон 13 м3/ч, раствор сульфата аммония от насоса 12 с концентрацией 26-28 мас.% и сульфат аммония с остатками гидроксиламинсульфата (до 2%) от насоса 23. За счет поступательного и вращательного движения достигается определенное перемешивание компонентов ЦГН, ГАС и СА. Затем смесь для интенсивного перемешивания поступает в смеситель 3 и далее в смеситель 4, на выходе которого в линию подается аммиак до 1000 м3/ч через клапан 35 для сдвига реакции оксимирования в сторону образования оксима. В теплообменнике 5 снимается тепло, выделяемое при нейтрализации серной кислоты, получаемой при поступлении ГАС, и направляется в реактор первой ступени 6 (снабженный турбинными мешалками). Температура в теплообменнике 5 и реакторе 6 поддерживается оборотной водой не более 56°С. Загруженная смесь циркулирует по контуру «реактор 6 - насос 7 - смеситель 3 - смеситель 4 - теплообменник 5 - реактор 6» до получения ЦГО 15-50 мас.% при кратной циркуляции 9-11. Контроль и регулирование рН-среды в контуре и на выходе реактора 6 определяется датчиками 33 и 31, при этом датчик 33 установлен после смесителя 4 и реагирует мгновенно на изменение кислотности, которая затем корректируется датчиком 31 и находится в пределах 5,2 ед. pH. После проведения реакции с избытком ЦГН смесь направляется в разделительный сосуд 8 (уровень в сосуде условно не показан), где смесь разделяется на два слоя. Нижний (водный) слой, как более тяжелый, содержащий сульфат аммония, поступает в устройство для регулирования отбора и подачи водного слоя после первой ступени 9. Отбор зависит от уровня в разделительном сосуде 8 (в котором поддерживается 40-100 мас.% в зависимости от нагрузки на реактор 6). В данном случае при нагрузке 13 м3/ч вентиль устройства 9 находится в положении 0,9 его хода, что соответствует максимальному отбору и подаче водного слоя из разделительного сосуда 8.

Таким образом, перемешивая смесь и регулируя раздел фаз на первой ступени, осуществляем оптимальное управление реактором 6. Затем водная смесь с устройства 9 направляется в экстрактор 10, где извлекается остаточный ЦГО (до 0,1 мас.%), а сульфат аммония через смеситель 11 подают к насосу 12 с доведением его концентрации до 25 мас.%. Верхний слой с концентрацией 17 мас.% циклогексаноноксима направляют на вторую ступень через смеситель 13, куда подается гидроксиламинсульфат с концентрацией 290 г/л (реакция происходит при избытке ГАС) и сульфат аммония (20 г/л при подаче до 10 м3/ч). Смеси циклогексаноноксима, гидроксиламиносульфата и аммония перемешиваются (как в смесителе 2) и для интенсивного перемешивания поступают в смеситель 14 и смеситель 15, на выходе которого в линию подается аммиак. Далее в теплообменнике 16 снимается тепло продуктов реакции и смесь направляется в реактор второй ступени 17. Температура в реакторе 17 (реактор 19 отключен) поддерживается 80°С. Загруженная смесь циркулирует по контуру «реактор 17 - насос 18 - смеситель 14 - смеситель 15 - теплообменник 16 - реактор 17» до получения ЦГО 95 мас.% при кратности циркуляции 10-12. Контроль и регулирование в линии циркуляции и на выходе реактора 17 определяем датчиками рН-среды 34 и 32. Датчик 34 установлен после смесителя 15 и мгновенно реагирует на изменение кислотности, которая затем корректируется датчиком 32 и находится в пределах 5, 6 ед. рН воздействием на клапан 36 на линии подачи аммиака. После проведения реакции оксимирования смесь направляем в разделительный сосуд 20, где смесь разделяется на два слоя. Нижний слой (водный) направляется в устройство для регулирования отбора и подачи водного слоя после второй ступени 21 (отбор и подача происходят от уровня в разделительном сосуде 20). Устройство 21 работает аналогично устройству 9, но положение вентиля 0,85 хода в связи с поступлением ГАС и сульфата аммония с выхода установки. Это соответствует максимальному отбору водного слоя, направляемого в сборник 22 и далее к насосу 23 и смесителю 2. Верхний слой с концентрацией 93,2 мас.% циклогексаноноксима, воды 6,6 мас.% и циклогексанона до 0,2 мас.% и расходом 17 м3/ч направляется в сборник 24, откуда насосом 25 направляется в смеситель 26, куда подается ГАС и СА до 10 м3/ч. Для подачи через клапан 37 в линию подается перед смесителем 26 аммиак, до 1000 м3/ч (после второй ступени) и далее смесь подается в осушитель 26-а для удаления воды. После осушки ЦГО направляется в разделительный сосуд 27, где водный слой направляется в устройство 28 (работает аналогично устройствам 9, 21, положение вентиля 0, 65 хода) и в сборник 30, откуда насосом подается на вторую ступень (до 10 м3/ч). Осушенный циклогексаноноксим с концентрацией 95,2 мас.%, воды 4,6 мас.% и остатки циклогексанона до 0,2 мас.% направляются на изомеризацию и переработку в капролактам.

Пример 2

При избытке воды и по другим показателям капролактама (оптическая плотность, перманганатное число), определяемым лабораторным методом по информации с пробоотборника 38, включается в работу реактор второй ступени 19. В этом случае реакционная смесь с реактора 17 (вентили перекрытия условно не показаны) направляется в реактор 19, где удаляется, например, вода при концентрации 5,0 мас.% и далее смесь поступает по аппаратам 20, 24, 25, 26, 26-а, 27 с доведением влаги до 4,6 мас.% и далее на изомеризацию.

Таким образом, перемешивая компоненты на первой и второй стадии и осуществляя отбор водной фазы с каждой ступени и на выходе установки, добиваемся снижения влаги процесса оксимирования, водорастворимых примесей на стадии изомеризации и получения капролактама. Кроме того, повышаем производительность (в т.ч при отключении второго реактора) и повышаем технико-экономические показатели производства. Ниже в таблице приведены испытания предлагаемого способа.

Из таблицы видно преимущество предлагаемой установки оксимирования в производстве капролактама. Экономический эффект свыше 6 млн. руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| СПОСОБ УПРАВЛЕНИЯ ОСУШКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 2011 |

|

RU2465265C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ВЫПАРИВАНИЯ СУЛЬФАТА АММОНИЯ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2011 |

|

RU2458007C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСТРАКЦИЕЙ КАПРОЛАКТАМА | 2011 |

|

RU2458053C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА ИЛИ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2296741C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2296006C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

Изобретение относится к технологии процесса оксимирования циклогексанона в производстве капролактама. Установка оксимирования включает две ступени, контуры циркуляции на первой и второй ступенях, смесители циклогексанона, гидроксиламинсульфата и аммиака, рецикл сульфата аммония, насосы, теплообменники, разделительные сосуды, емкости смешения и осушители, датчики для контроля и клапаны для регулирования рН-среды подачей аммиака. Кроме того, установка содержит: смеситель для подачи на первую ступень циклогексанона с компонентами сульфата аммония, отделенными после первой и второй ступени оксимирования; циркуляционные контуры на первой и второй ступенях по схеме «реактор - насос - смесители - теплообменник - реактор» с датчиком рН-среды и клапаном для регулирования рН подачей аммиака в линию между смесителями; смесители на первой и второй ступенях для смешения циклогексаноксима после первой ступени и после второй ступени с гидроксиламинсульфатом и компонентами сульфата аммония; датчики показателя рН-среды и клапаны для регулирования и подачи циклогексанона на первую ступень и подачи гидроксиламинсульфата на вторую ступень оксимирования; устройство для регулирования по рН-среды отбора и подачи смеси после первой, второй ступени оксимирования и подачи циклогексаноноксима на изомеризацию. Технический результат - увеличение производительности установки и повышение качества циклогексаноксима за счет низкого содержания влаги. 1 з.п. ф-лы, 2 ил., 1 табл.

циркуляционный контур на второй ступени, включающий «реактор - насос -смесители - теплообменник - реактор» с датчиком рН-среды и клапаном для регулирования рН подачей аммиака в линию между смесителями; и на второй ступени смеситель для получения циклогексаноноксима после второй ступени с гидроксиламинсульфатом и компонентами сульфата аммония и клапан для регулирования рН-среды подачей аммиака перед смесителем; датчики показателя рН-среды, предназначенные для регулирования и подачи циклогексанона на первую ступень и подачи гидроксиламинсульфата на вторую ступень оксимирования; устройство для регулирования по рН-среды отбора и подачи смеси после первой, второй ступени оксимирования и подачи циклогексаноноксима на изомеризацию.

| ПРОИЗВОДСТВО КАПРОЛАКТАМА/ Под ред | |||

| В.И.Овчинникова | |||

| - М.: Химия, 1977, с.151-157 | |||

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1648946A1 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| Способ получения циклогенсаноноксима | 1989 |

|

SU1740371A1 |

Авторы

Даты

2008-02-27—Публикация

2006-01-17—Подача