Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, к реактивным двигателям летательных аппаратов, а именно к созданию входных устройств для экспериментальных установок по проведению аэроакустических исследований, направленных на разработку методов снижения шума турбовентиляторных двигателей.

Уровень техники

Известен воздухозаборник двигателя летательного аппарата из слоистых композиционных материалов (патент RU №2348570 от 04.09.2007 г., МПК B64D 33/02). Воздухозаборник содержит внешний и внутренний обтекатели, скрепленные и сопряженные своими аэродинамическими поверхностями по входной кромке, внутренний обтекатель на противоположенном кромке конце снабжен соединительным металлическим фланцем, а внешним обтекателем образована тыльная часть петли с ниспадающей зоной.

Недостатками устройства являются: больший вес и невозможность разборного хранения и транспортировки раструба.

Ближайшими к заявленному входному устройству является входное устройство, содержащее входной насадок в виде лемнискаты, соединенной с воздуховодом, снабженной ребрами жесткости, расположенными на внешней стороне, и кольцевым закладным элементом для соединения с воздуховодом. Воздуховод выполнен, по меньшей мере, из двух проставок, при этом лемниската выполнена из полимерного композитного материала, а воздуховод - из листового материала. Воздуховод может быть выполнен из черной стали, нержавеющей стали, полимерного композитного материала (патент RU №63459 от 17.11.2006 г., МПК F02C 7/00).

Недостатками прототипа по сравнению с заявляемым устройством являются: высокий вес лемнискаты и большие ее габариты; лемниската выполнена цельной (не разборной), что вызывает трудности при ее транспортировке, монтаже и хранении. Недостатки обусловлены тем, что основным назначением устройства по прототипу является применение его в качестве входного устройства газотурбинного привода, где при функционировании присутствуют вибрации и поток воздуха с большой скоростью - в этих условиях работы лемниската должна иметь высокую жесткость и прочность, что лучше всего обеспечивается применением цельной конструкции.

Общими признаками заявляемого входного устройства с устройством по прототипу являются входной насадок в виде лемнискаты, снабженный ребрами жесткости, расположенными на его внешней стороне и соединительным элементом в основании.

Ближайшим к заявленному способу изготовления входного устройства является способ изготовления воздухозаборника двигателя летательного аппарата из слоистых композиционных материалов (патент RU №2348570 от 04.09.2007 г., МПК B64D 33/02), который заключается в изготовлении внутреннего обтекателя с соединительным металлическим фланцем и внешнего обтекателя. Внутренний обтекатель собирают из раструба и диффузора, который изготавливают намоткой на оправку композиционного материала, а раструб изготавливают методом контактного формования путем последовательной укладки на рабочую поверхность формы слоев материала. В критических зонах устанавливают демпферы для дополнительного крепления элементов воздухозаборника.

Недостатком данного способа является необходимость изготовления специальной оснастки - оправки для намотки на нее элементов устройства, изготавливаемых из композиционных материалов. Данная особенность приводит к увеличению трудоемкости и, как следствие, повышению стоимости изготовления прототипа устройства.

Общим признаком заявляемого способа изготовления входного устройства со способом по прототипу является изготовление устройства путем послойного наращивания материала.

Раскрытие сущности изобретения

Задачей изобретения является создание конструкции входного устройства для установок проведения аэроакустических исследований, обеспечивающей характерное для воздухозаборного устройства турбовентиляторного двигателя излучение вращающихся акустических мод из цилиндрического канала и отражения части звуковой энергии обратно в канал; снижение веса и продольного габарита устройства, повышение технологичности его изготовления.

Технический результат - снижение времени и трудозатрат на изготовление устройства, снижение стоимости устройства, повышение удобства монтажа, транспортировки и хранения устройства.

Поставленная задача с достижением технического результата решена за счет того, что в известном входном устройстве, содержащем входной насадок в виде лемнискаты, снабженный ребрами жесткости, расположенными на его внешней стороне и соединительным элементом в основании, насадок выполнен сборным из однотипных, цельных, соединенных между собой деталей, контур внутренних и внешних поверхностей которых аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем; а ребро жесткости выполнено с одного торца сборной детали, соединительный элемент выполнен в виде фланца в основании детали.

Детали входного устройства собраны в несколько сегментов клеевым соединением посредством соединительных деталей, например пластин, установленных как минимум в двух пазах, выполненных в стенках сборочных деталей в зоне их стыковки, а сегменты соединены между собой по ребрам жесткости в конечное изделие разъемным соединением, например, шпилечным.

Детали входного устройства могут быть собраны в конечное изделие путем соединения их между собой по ребрам жесткости разъемным соединением, например, шпилечным.

Для придания дополнительной жесткости и прочности устройство снаружи может иметь намотку из композиционного материала.

Для придания устройству дополнительной прочности пустоты между ребрами жесткости могут быть заполнены конструкционным материалом.

Отличительными признаками устройства являются: насадок выполнен сборным из однотипных, цельных, соединенных между собой деталей, контур внутренних и внешних поверхностей которых аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем; а ребро жесткости выполнено с одного торца сборной детали, соединительный элемент выполнен в основании детали в виде фланца.

Также задача была решена за счет того, что в известном способе изготовления входного устройства путем послойного наращивания материала, послойное наращивание материала осуществляют путем 3D-печати, при этом вначале осуществляют 3D-печать необходимого количества однотипных, цельных деталей с ребром жесткости с одного торца и соединительным фланцем в основании, при этом контур внутренних и внешних поверхностей деталей формируют аналогичным контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем, после этого полученные детали соединяют между собой в конечное изделие.

Однотипные, цельные детали входного устройства соединяют между собой вначале в сегменты клеевым соединением посредством соединительных деталей, после чего сегменты соединяют между собой по ребрам жесткости в конечное изделие посредством разъемных соединений, например, шпилечным соединением.

Однотипные детали входного устройства могут быть соединены между собой по ребрам жесткости в конечное изделие посредством разъемных соединений, например, шпилечным.

Для придания дополнительной жесткости и прочности входное устройство снаружи обматывают композиционным материалом.

Для придания входному устройству дополнительной прочности пустоты между ребрами жесткости заполняют любым конструкционным материалом.

Отличительными признаками способа изготовления являются: послойное наращивание материала осуществляют путем 3D-печати, при этом вначале осуществляют 3D-печать необходимого количества однотипных, цельных деталей с ребром жесткости с одного торца и соединительным фланцем в основании, при этом контур внутренних и внешних поверхностей деталей формируют аналогичным контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем, после этого полученные детали соединяют между собой в конечное изделие.

Отличительные признаки устройства и способа его изготовления в совокупности с известными признаками обеспечивают решение поставленной задачи с достижением технического результата.

Входное устройство, содержащее входной насадок в виде лемнискаты, снабженный ребрами жесткости, расположенными на его внешней стороне и соединительным элементом в основании, позволяет уменьшить продольный габарит устройства и, тем самым, снизить его вес и повысить удобство монтажа. Выполнение насадка сборным из отдельных деталей, повышает удобство транспортировки и хранения устройства. При этом сохраняется обеспечение характерного для воздухозаборного устройства турбовентиляторного двигателя излучения вращающихся акустических мод из цилиндрического канала экспериментальной установки и отражения части звуковой энергии обратно в канал.

Предлагаемый способ изготовления устройства путем послойного наращивания материала на основе 3D-печати позволяет снизить стоимость изделия, т.к. на изготовление изделия требуется меньшее количество материала, и он более дешевый, чем в случае изготовления изделия из композиционных материалов, когда требуется изготовление оснастки, на которую будет осуществляться намотка композиционного материала. Применение 3D-печати однотипных, цельных деталей с последующим их соединением между собой в конечное изделие позволяет снизить время и трудозатраты на изготовление входного устройства за счет однотипности конструкции деталей, наличия их компьютерной 3D-модели и полной автоматизации процесса изготовления однотипной детали на 3D-принтере.

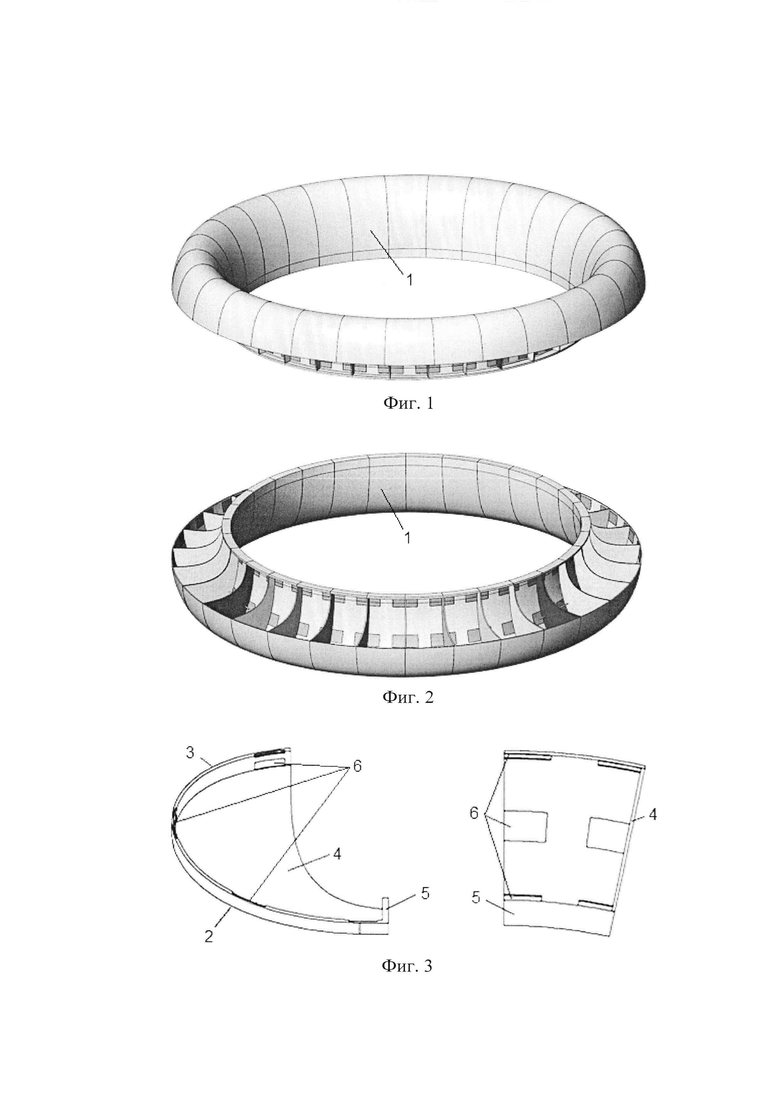

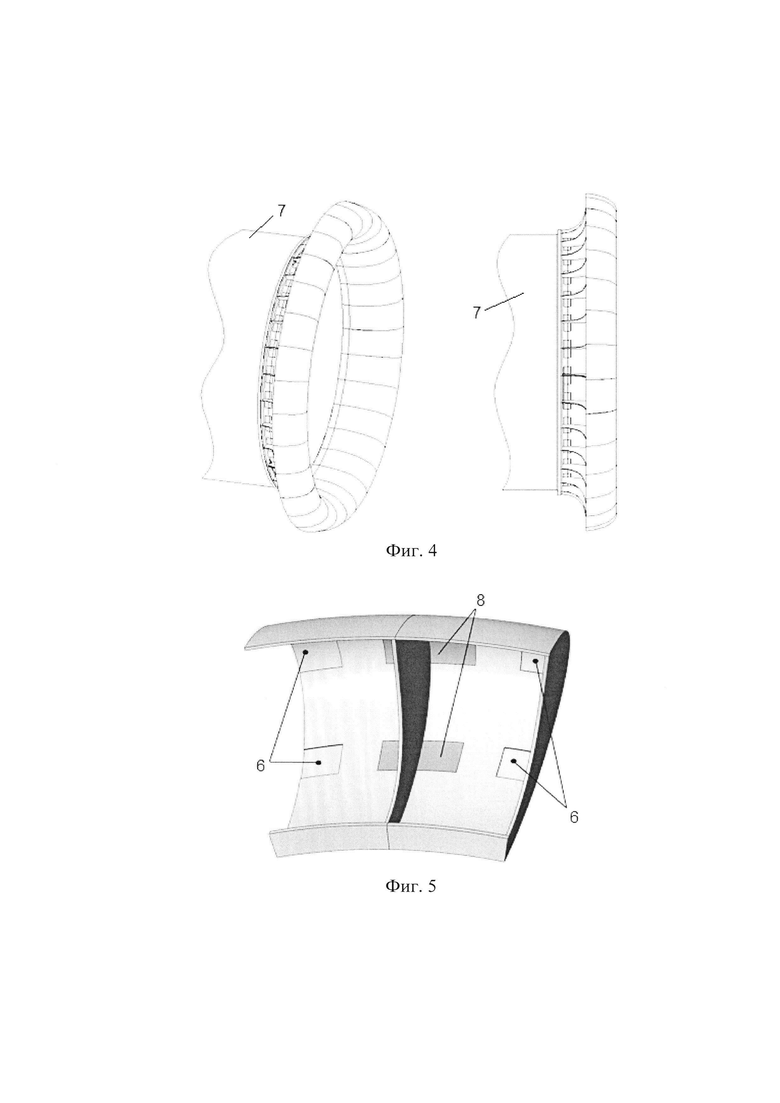

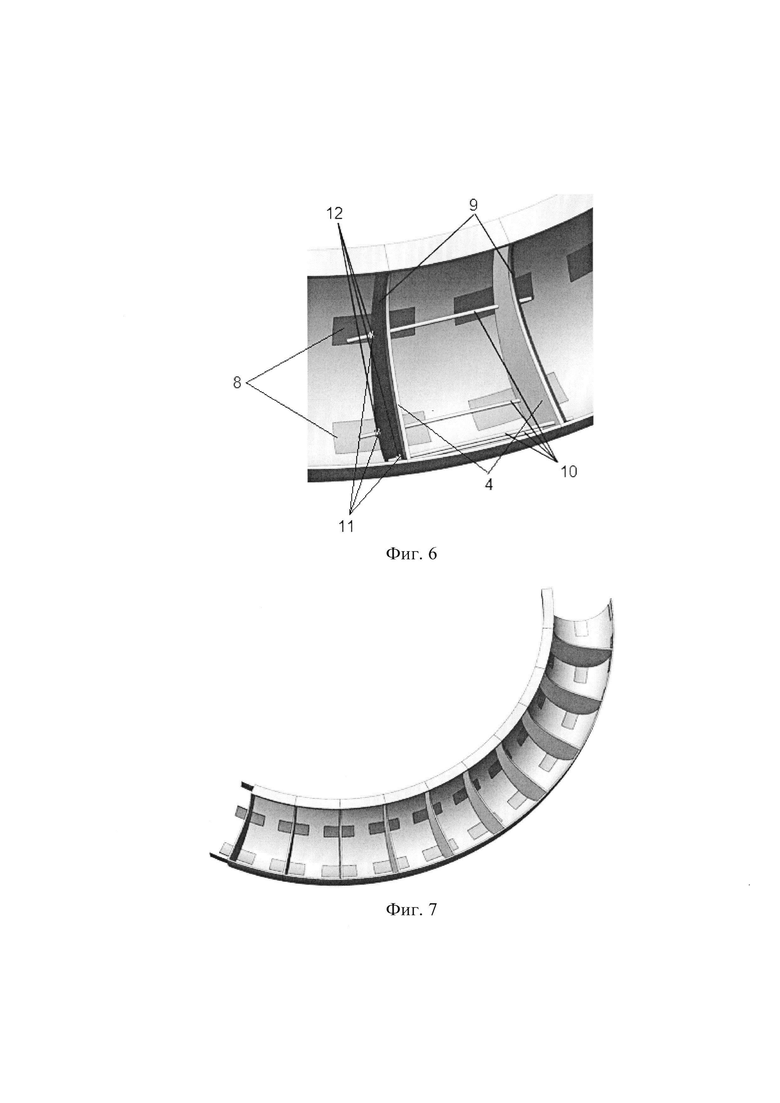

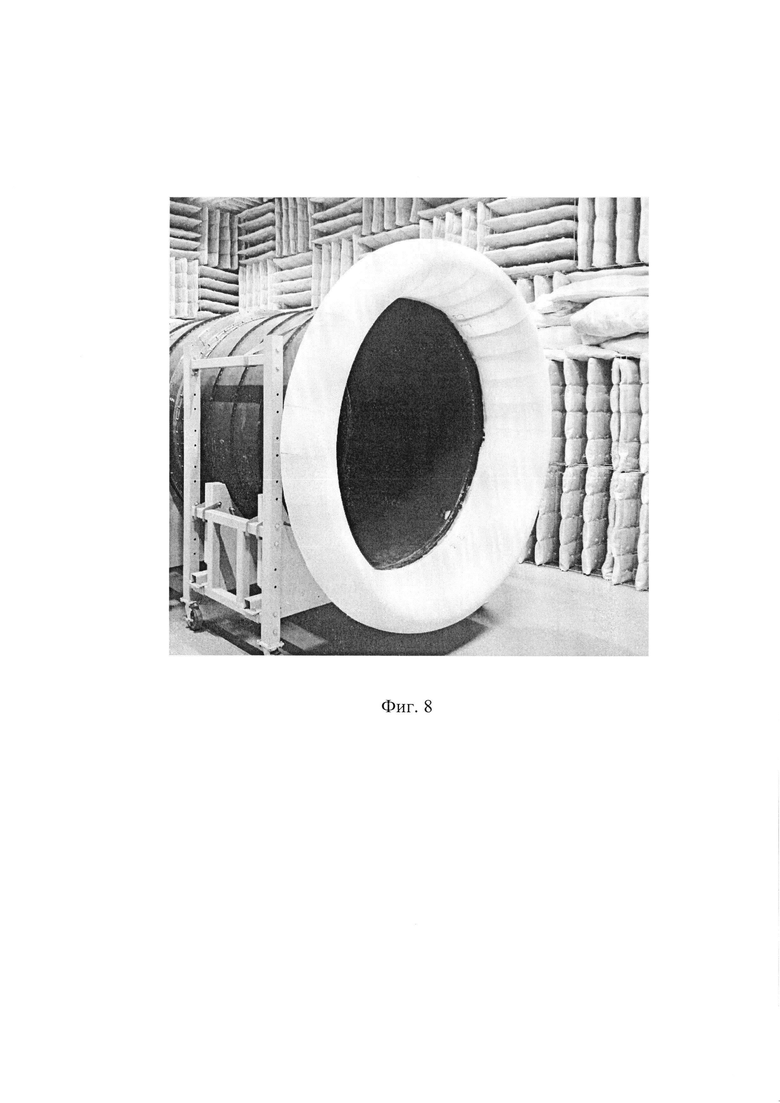

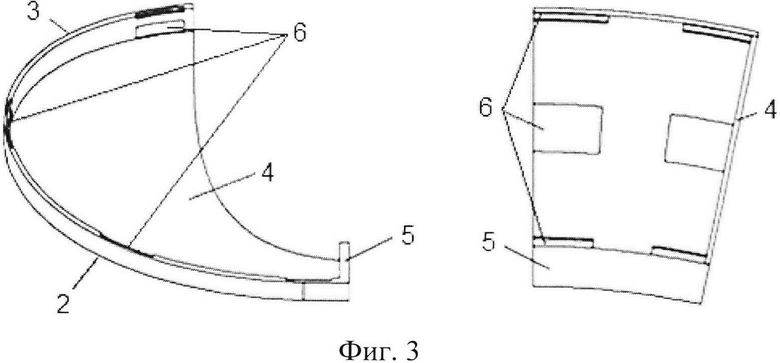

На фиг. 1, 2 представлено входное устройство (общий вид); на фиг. 3 - сборочная деталь с лемнискатным профилем; на фиг. 4 - входное устройство, пристыкованное к цилиндрическому каналу; на фиг. 5 - две склеенные друг с другом детали; на фиг. 6 - шпилечное соединение элементов входного устройства (деталей или сегментов) друг с другом; на фиг. 7 - детали, склеенные друг с другом в сегмент; на фиг. 8. - изготовленное входное устройство.

Входное устройство представляет собой плавно расширяющийся цилиндрический канал и состоит из однотипных, цельных, соединенных между собой деталей 1, контур внутренних 2 и внешних 3 поверхностей которых аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем (фиг. 1, 2, 3). Поверхности 2 и 3 детали 1 соединены с одного торца сплошной стенкой - ребром жесткости 4 (фиг. 3). В основании детали 1 расположен соединительный элемент - фланец 5. Для соединения деталей 1 между собой в их стенках в зоне стыковки выполнено как минимум по два паза 6 в каждой детали 1. Фланец 5 служит для крепления к цилиндрическому каналу 7 (фиг. 4) экспериментальных установок по проведению аэроакустических исследований.

В зависимости от диаметра входного устройства оно может содержать разное количество деталей 1.

Детали 1 входного устройства могут быть соединены между собой одним из способов:

- детали 1 собраны в несколько сегментов клеевым соединением посредством соединительных деталей, например пластин 8, установленных в пазах 6 (фиг. 5), а сегменты соединены между собой по ребрам жесткости 4 разъемным соединением, например, шпилечным (фиг. 6);

- детали 1 соединены между собой по ребрам жесткости 4 разъемным соединением, например, шпилечным, по примеру, представленному на фиг. 6.

Для придания дополнительной жесткости и прочности устройство дополнительно может иметь снаружи намотку из композиционного материала.

Для придания устройству дополнительной прочности внутренний объем между ребрами жесткости может быть заполнен любым конструкционным материалом.

В функционирующем состоянии (фиг. 4) входное устройство пристыковано посредством фланцевого соединения 5 к цилиндрическому каналу 7 какой-либо установки, из которого излучаются вращающиеся акустические моды.

Устройство работает следующим образом. В цилиндрический канал 7 экспериментальной установки с одного конца излучаются акустические вращающиеся моды (например, массивом динамиков, расположенных по окружности). Вращающиеся моды распространяются по каналу к другому концу, который является открытым, и излучаются из него в свободное пространство. К открытому концу цилиндрического канала пристыковывают входное устройство, которое за счет лемнискатного профиля, характерного для входа воздухозаборника турбовентиляторного двигателя, обеспечивает характерную для турбовентиляторного двигателя направленность излучения акустических мод из канала и характерное отражение части звуковой энергии обратно в канал. Данные эффекты можно получить и путем применения в экспериментальной установке в качестве входного устройства натурного воздухозаборника турбовентиляторного двигателя. Однако в лабораторных исследованиях всасывание воздушного потока в канал через входное устройство отсутствует или поток имеет низкую скорость. Поэтому применение более короткого и легкого разборного входного устройства вместо натурного воздухозаборника, который является габаритным, тяжелым изделием, обуславливающим трудности транспортировки, монтажа и хранения в лабораторных условиях, является рациональным решением. Аэроакустические эксперименты, в которых применяется входное устройство, проводятся с целью отработки методик определения модального состава шума, распространяющегося по цилиндрическому каналу, а также для определения акустических характеристик звукопоглощающих конструкций, которыми облицовываются стенки цилиндрического канала.

Способ изготовления входного устройства для экспериментальных установок по проведению аэроакустических исследований осуществляется следующим образом. Путем 3D-печати (послойного наращивания материала) сначала осуществляют изготовление необходимого количества однотипных, цельных деталей 1 с ребром жесткости 4 с одного торца, соединительным фланцем 5 в основании, а также пазами 6 в стенках деталей 1 в зоне их стыковки. Контур внутренних 2 и внешних 3 поверхностей деталей 1 формируют аналогичным контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем. Полученные детали 1 соединяют между собой в конечное изделие.

Деталь 1 может быть изготовлена посредством любой технологии 3D-печати (стереолитография, выборочное лазерное спекание, метод многоструйного моделирования, послойное склеивание пленок, послойное наплавление) из любого подходящего для выбранной технологии 3D-печати материала (фотополимер, термопластичная смола, пластик, нейлон, металл, керамика, гипс, бумага). Деталь 1 печатается цельной, сборочные операции отсутствуют. Геометрия напечатанной детали 1 соответствует трехмерной твердотельной модели, загруженной в программное обеспечение 3D-принтера.

Сборку деталей 1 в готовое изделие можно осуществить следующими способами.

Напечатанные детали 1 склеивают друг с другом, в результате склеивания получают сегмент (фиг. 7). Число деталей 1 в сегменте и число сегментов, из которых собирается входное устройство, может изменяться в зависимости от требуемого размера изделия.

Для точной стыковки кромок деталей при склейке и обеспечения высокой прочности клеевого соединения в пазы 6 вклеивают пластинки 8 (фиг. 5).

Порядок склеивания деталей:

1. На поверхность пазов 6 равномерным слоем наносят двухкомпонентный клей.

2. В пазы 6 двух соединяемых деталей 1 вставляют соединительные пластинки 8.

3. Детали выравнивают относительно друг друга.

4. Соединительные пластины 8 прижимают к поверхности пазов 6 до полного высыхания двухкомпонентного клея.

Сегменты соединяют между собой шпилечным соединением (фиг. 6). Для увеличения площади контакта стягиваемых друг с другом ребер жесткости 4 сегментов к ним прикладывают накладки из фанеры 9, форма которых соответствует форме ребра жесткости 4.

Порядок соединения сегментов посредством шпилек:

1. К ребрам жесткости 4 крайних сегментов прикладывают фанерные накладки 9.

2. В ребрах жесткости 4 сегментов и в фанерных накладках 9 просверливают отверстия.

3. В просверленные отверстия устанавливают шпильки 10.

4. На шпильки 10 одевают шайбы 11, накручивают гайки 12 и затягивают их до обеспечения прочного соединения.

После соединения сегментов изделие получает законченный вид (фиг. 1, 2).

Также напечатанные детали входного устройства можно собрать в конечное изделие, соединив детали между собой по ребрам жесткости посредством разъемных соединений, например, шпилечным (не используя клеевое соединение).

Для придания дополнительной жесткости и прочности входное устройство снаружи может быть обмотано композиционным материалом.

Для придания входному устройству дополнительной прочности пустоты между ребрами жесткости могут быть заполнены любым конструкционным материалом.

Заявленный способ позволяет быстро создавать новые образцы входных устройств, путем изменения в трехмерной твердотельной модели детали длины, толщины и угла наклона элементов детали 2, 3, 4, 5.

При замене материала 3D-печати или усилении конструкции посредством добавления слоев композиционного материала, входное устройство может быть применено в более широких сферах использования - натурных конструкциях компрессоров, насосов, летательных аппаратов.

Пример выполнения устройства

Было изготовлено и собрано входное устройство, состоящее из тридцати однотипных деталей 1, внутренний диаметр цилиндрического канала в основании которого равен 1.8 м.

Однотипные детали 1 изделия были напечатаны на 3D-принтере методом послойного наплавления (Fused Deposition Modeling) из конструкционного ABS-пластика.

Стыковочные пластинки 8 также были напечатаны на 3D-принтере методом послойного наплавления из конструкционного ABS-пластика.

Для соединения деталей 1 друг с другом через пластинки 8 был использован двухкомпонентный клей, состоящий из дихлорэтана и растворенного ABS-пластика. Поскольку отличительной особенностью ABS-пластиков является возможность склеивания сегментов на молекулярном уровне, такой двухкомпонентный клей размягчает контактные поверхности пластика и при склеивании молекулы контактных поверхностей перемешиваются в итоге получается прочное неразъемное соединение.

Детали 1 были склеены по десять штук в один сегмент. Всего получилось три однотипных сегмента.

В ребрах жесткости 4 сегментов и фанерных накладках 9 было просверлено по четыре отверстия.

Накладки 9 вырезаны из фанеры лазером.

Сегменты были соединены друг с другом металлическими шпильками 10.

Изготовленное входное устройство представлено на фиг. 8.

Таким образом, предлагаемые входное устройство и способ его изготовления позволят по сравнению с прототипами снизить вес и габариты конструкции, при этом сохранить аэроакустические свойства конструкции, а также повысить технологичность способа изготовления, повысить удобство монтажа, транспортировки и хранения устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВХОДНОГО НАСАДКА ДЛЯ ВХОДНОГО УСТРОЙСТВА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2022 |

|

RU2782763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| СТАПЕЛЬ ДЛЯ СБОРКИ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2011 |

|

RU2482028C1 |

| ЖЕСТКИЙ НА КРУЧЕНИЕ КОЛЬЦЕВОЙ УЗЕЛ СТАТОРА ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2392466C2 |

| Форсунка высокого давления и способ изготовления деталей для нее | 2020 |

|

RU2764450C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2398122C1 |

| Сопловой блок аэродинамической трубы с профилированным соплом и способ его изготовления | 2020 |

|

RU2748136C1 |

| КОМПОЗИТНАЯ ОПОРА ДЛЯ УСТРОЙСТВА ВНЕШНЕЙ СКЕЛЕТНОЙ ФИКСАЦИИ | 2021 |

|

RU2758650C1 |

Изобретение относится к экспериментальным установкам по проведению аэроакустических исследований турбовентиляторных двигателей летательных аппаратов. Входное устройство представляет собой плавно расширяющийся цилиндрический канал, состоящий из однотипных, цельных, соединенных между собой деталей. Контур внутренних (2) и внешних (3) поверхностей деталей аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя с лемнискантным профилем. Поверхности (2) и (3) детали соединены с одного торца сплошной стенкой - ребром жесткости (4). В основании детали расположен фланец (5). Способ изготовления входного устройства заключается в 3D-печати необходимого количества цельных однотипных деталей устройства, их склейке друг с другом в несколько однотипных сегментов и соединении сегментов друг с другом посредством шпилек. Собранная конструкция стыкуется посредством фланцевого соединения (5) к цилиндрическому каналу экспериментальной установки, из которого излучаются вращающиеся акустические моды. Изобретение повышает удобство монтажа, транспортировки и хранения. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Входное устройство для экспериментальных установок по проведению аэроакустических исследований, содержащее входной насадок в виде лемнискаты, снабженный ребрами жесткости, расположенными на его внешней стороне, и соединительным элементом в основании, отличающееся тем, что насадок выполнен сборным из однотипных, цельных, соединенных между собой деталей, контур внутренних и внешних поверхностей которых аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем; а ребро жесткости выполнено с одного торца сборной детали, соединительный элемент выполнен в виде фланца в основании детали.

2. Устройство по п. 1, отличающееся тем, что детали входного устройства собраны в несколько сегментов клеевым соединением посредством соединительных деталей, например пластин, установленных как минимум в двух пазах, выполненных в стенках сборочных деталей в зоне их стыковки, а сегменты соединены между собой по ребрам жесткости в конечное изделие разъемным соединением, например шпилечным.

3. Устройство по п. 1, отличающееся тем, что детали входного устройства соединены между собой по ребрам жесткости в конечное изделие разъемным соединением, например шпилечным.

4. Устройство по п. 1, отличающееся тем, что для придания дополнительной жесткости и прочности оно снаружи имеет намотку из композиционного материала.

5. Устройство по п. 1, отличающееся тем, что для придания ему дополнительной прочности пустоты между ребрами жесткости заполнены конструкционным материалом.

6. Способ изготовления входного устройства для экспериментальных установок по проведению аэроакустических исследований путем послойного наращивания материала, отличающийся тем, что послойное наращивание материала осуществляют путем 3D-печати, при этом вначале осуществляют 3D-печать необходимого количества однотипных, цельных деталей с ребром жесткости с одного торца и соединительным фланцем в основании, при этом контур внутренних и внешних поверхностей деталей формируют аналогичным контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем, после этого полученные детали соединяют между собой в конечное изделие.

7. Способ по п. 6, отличающийся тем, что однотипные, цельные детали входного устройства соединяют между собой вначале в сегменты клеевым соединением посредством соединительных деталей, после чего сегменты соединяют между собой по ребрам жесткости в конечное изделие посредством разъемных соединений, например шпилечным соединением.

8. Способ по п. 6, отличающийся тем, что однотипные детали входного устройства соединяют между собой по ребрам жесткости в конечное изделие посредством разъемных соединений, например шпилечным.

9. Способ по п. 6, отличающийся тем, что для придания дополнительной жесткости и прочности входное устройство снаружи обматывают композиционным материалом.

10. Способ по п. 6, отличающийся тем, что для придания входному устройству дополнительной прочности пустоты между ребрами жесткости заполняют конструкционным материалом.

| Отопительная печь | 1940 |

|

SU63459A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| КРОМКА ВОЗДУХОЗАБОРНИКА ГОНДОЛЫ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2492115C2 |

| US 9352844 B2, 31.05.2016 | |||

| Податливый анкер и способ возведения анкера | 1986 |

|

SU1348532A1 |

Авторы

Даты

2019-06-07—Публикация

2018-07-24—Подача