Способ относится к области физического материаловедения, в частности к обработке поверхности ультрамелкозернистых (далее УМЗ) и крупнозернистых (далее КЗ) магниевых сплавов системы Mg-Al методами высокоэнергетических лазерных импульсов наносекундной длительности (далее НЛО) и может быть использован для обработки медицинских магниевых деформируемых сплавов, работающих в условиях непрерывной биорезорбции в живом организме. Результатом применения способа является формирование защитного модифицированного слоя на поверхности медицинского магниевого деформируемого сплава, повышающего коррозионную стойкость сплава в среде, близкой к физиологической среде человека.

Известен способ получения коррозионно-устойчивого поверхностного слоя на поверхности магниевых сплавов с использованием комбинации лазерного излучения и нанесения промежуточного покрытия методом термического напыления (CN106835129A, от 13.06.2017), в котором конечные изделия получают путем последовательной обработки лазером поверхности заготовки, последующим термическим напылением и завершающим этапом повторной лазерной обработки. Способ позволяет получать прутки изделия с повышенной коррозионной стойкостью. Недостатками аналога является использование сложного процесса обработки, необходимость проведения повторной обработки, а также метода нанесения покрытия, включающего прогрев заготовки, что может негативно сказаться на ее внутренней структуре.

Также известен аналог (CN1986841, от 06.27.2007), суть которого заключается в формировании мощных ударных воздействий на приповерхностные слои магниевых сплавов в результате воздействия лазерного луча, проходящего через оптически проницаемую среду. Такое воздействие позволяет значительно модифицировать структуру приповерхностных слоев заготовки, повышая тем самым ее коррозионную стойкость. Недостатком аналога является использование специально наносимых на поверхность покрытий, удерживающих слой воды в контакте с поверхностью, необходимый для дополнительной фокусировки лазерного луча.

Еще одним аналогичным решением является метод, описанный в патенте JP2010240717 (от 28.10.2010), который заключается в использовании для обработки поверхности импульсного лазерного облучения с большими энергиями в области 30 000 Дж/м2. Способ позволяет повысить коррозионную стойкость поверхности за счет изменения химических связей и образования защитных пленок. Недостатком метода является двухэтапная обработка и облучение поверхности большим числом импульсов более 7000 импульсов на единичную площадь, что не может не приводить к значительной проработке структуры в глубину заготовки и нежелательной деградации внутренней структуры заготовки.

За прототип взято техническое решение CN107164711 (от 06.27.2007), включающее предварительную подготовку поверхности магниевого сплава с помощью пескоструйной обработки для удаления слоя окисления и удаления ацетоном следов от масла, короткоимпульсное наносекундное лазерное облучение магниевых сплавов при следующих параметрах лазера: длина волны лазера составляет от 193 до 1070 нм, длительность лазерного импульса составляет от 50 нс до 100 мкс, мощность лазера составляет от 10 Вт до 500 Вт, частота лазерных импульсов составляет от 1 кГц до 1 МГц, т.е. от 1 тыс до 1 млн количества импульсов секунду, коэффициент перекрытия пятна сканирования составляет 20% - 80% , а скорость составляет от 20 мм / с до 3 м / с. После обработки лазером производят повторную очистку металла безводным спиртом.

Особенность способа заключается в формировании переплавленного слоя на поверхности крупнозернистого сплава и применении сканирующей системы наносекундной лазерной импульсной установки. При этом настройки параметров лазерного луча позволяют контролировать степень проплавки поверхности, что позволяет сохранить структурное состояние матрицы подложки. Способ позволяет получать защитный переплавленный слой на поверхности крупнокристаллических магниевых сплавов различного состава, который обладает повышенной коррозионной устойчивостью.

Недостатком прототипа является необходимость использования дополнительных процедур очистки поверхности, а также применимость метода только для крупнозернистых сплавов с размером зерна порядка 100 мкм. Сформированный переплавленный слой, как было представлено в описании изобретения (фиг.3), имеет микроструктурные параметры, а, следовательно, формирование таких слоев на ультрамелкозернистых сплавах может оказаться неэффективным из-за близости структурных параметров подложки и формируемого слоя. Кроме того, общеизвестно, что с уменьшением размера зерна сплавы становятся менее устойчивыми к перегревам и значения допустимых критических температур прогрева в ходе лазерного облучения необходимо снижать, а значит для ультрамелкозернистых материалов предложенный в прототипе метод может быть неприменим или менее эффективен, т.к. переплавка поверхностного слоя неизбежно приведет к деградации структуры подложки.

Общим недостатком известных способов является отсутствие указания на возможность использования обработанных магниевых сплавов в медицине.

Задачей предлагаемого изобретения является расширение ассортимента способов повышения коррозионной стойкости деформируемых сплавов магния системы Mg-Al, используемых для изготовления медицинских изделий.

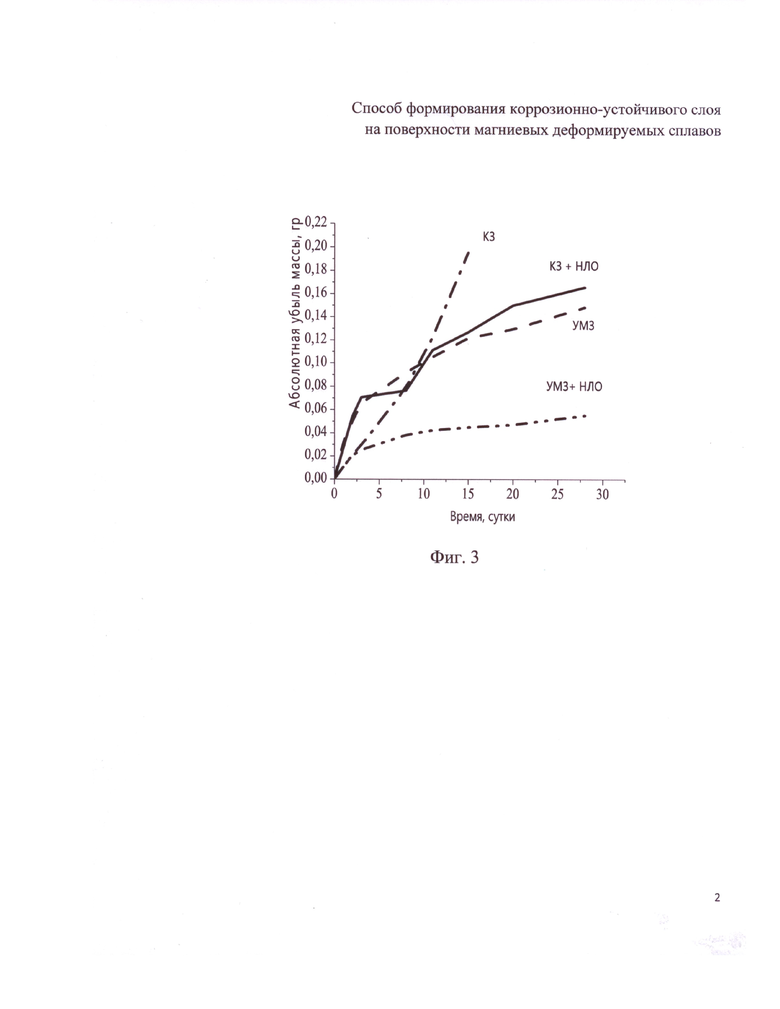

Технический результат - повышение коррозионной стойкости путем формирования модифицированного сублимированного слоя на поверхности УМЗ и КЗ деформируемого магниевого сплава системы Mg-Al, что обеспечивает снижение скорости растворения, определяемой как убыль массы в г/сут, в 3-3,5 раза для УМЗ сплава и более чем в 10 раз для КЗ сплава.

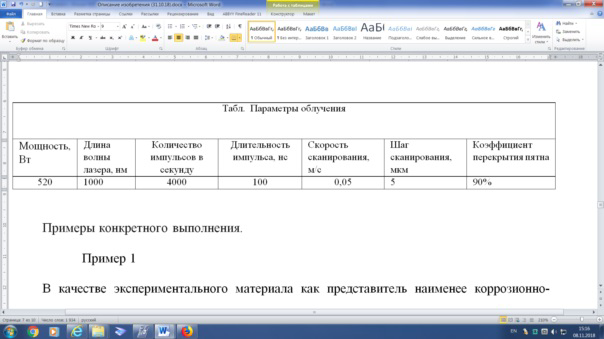

Заявленный технический результат достигается предложенным способом, включающим подготовку поверхности деформируемого магниевого сплава и последующее облучение поверхности наносекундным импульсным лазерным излучением с длиной волны лазера 1000 нм, длительностью лазерного импульса 100 нс, частотой лазерных импульсов 4000 импульсов в секунду, в который внесены следующие новые признаки:

- подготовку поверхности ультрамелкозернистого сплава осуществляют путем шлифовки и полировки заготовки до зеркального блеска;

- подготовку поверхности крупнозернистого сплава для растворения крупных выделений бетта-фазы и фиксации твердого раствора сплава осуществляют путем проведения предварительного отжига при температуре не ниже 400°С в течение 1,5 часов с последующей закалкой, после чего заготовку шлифуют и полируют до зеркального блеска;

- лазерное облучение проводят при мощности в 520 Вт, перекрытии пятна облучения на 90%, со скоростью сканирования 0,05 м/с и шагом сканирования 5 мкм.

Предлагаемый способ позволяет сформировать на поверхности магниевого сплава системы Mg-Al свободное от выделений вторичной фазы покрытие – сублимированный слой с высокой химической однородностью и толщиной не более 10-15 мкм, который образуется на поверхности сплава, минуя стадию переплавки, обеспечивая таким образом практически нулевое температурное воздействие на подложку. Это обеспечивает изменение механизмов развития коррозии на поверхности сплава в среде, близкой к физиологической среде человека за счет повышения однородности элементного состава в объеме формируемого слоя, т.е. гомогенизации распределения химических элементов в сформированном слое, что приводит к снижению развития гальванической коррозии из-за удаления центров неоднородности. При этом, формируемая предлагаемым способом структура поверхности сплава в КЗ и УМЗ состояниях идентична, т.к. лазерное облучение не чувствительно к исходной структуре в таких масштабах.

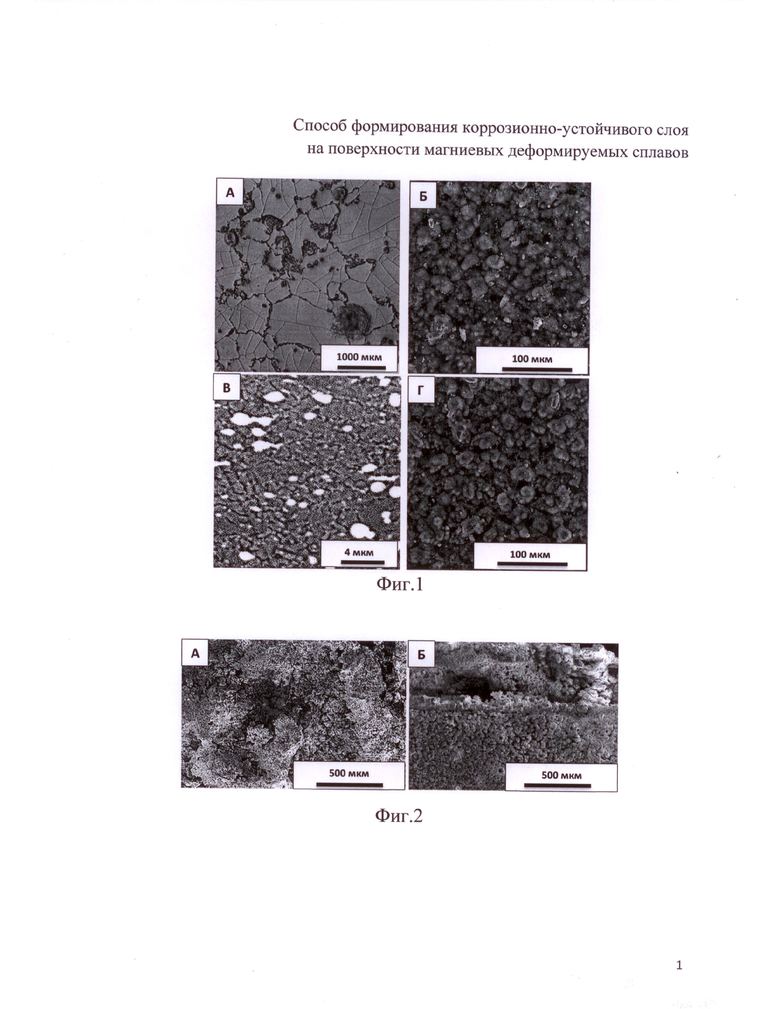

Предлагаемое изобретение иллюстрируется изображениями, приведенными на фигурах 1-3.

На фигуре 1 изображена структура поверхности сплава МА5:

А - структура поверхности КЗ сплава МА5 до облучения

Б - структура поверхности КЗ сплава МА5 после облучения

В - структура поверхности УМЗ сплава МА5 до облучения

Г - структура поверхности УМЗ сплава МА5 после облучения

На фигуре 2 изображена типичная структура поверхности сплава МА5, полученная независимо от размера зерна после коррозионных испытаний в растворе, имитирующем биологическую среду:

А - вид поверхности сплава после коррозии без лазерной обработки;

Б – вид поверхности сплава после коррозии, где в нижней части снимка структура поверхности сплава после облучения, а в верхней части снимка структура поверхности сплава без облучения.

На фигуре 3 изображена графическая зависимость убыли массы на примере сплава МА5 после облучения лазером и растворения в растворе, имитирующем биологическую среду, где КЗ – сплав МА5 в крупнозернистом состоянии без лазерного облучения; КЗ+НЛО – сплав МА 5 в крупнозернистом состоянии после наносекундного лазерного облучения; УМЗ – сплав МА5 в ультрамелкозернистом состоянии без облучения; УМЗ+НЛО – сплав МА5 в ультрамелкозернистом состоянии после наносекундного лазерного облучения.

Пример реализации предлагаемого способа.

Шлифовку и полировку заготовки сплава МА5 до зеркального блеска осуществляют стандартным методом с использованием подходящих шлифовальных бумаг или абразивных кругов с зернистостью не ниже 1000, а также специализированных суспензий и полирующих смесей (алмазные пасты, суспензии на основе алмазного порошка или оксида алюминия и т.п.) Для достижения зеркальной поверхности также могут применяться иные методы обработки поверхности, не повреждающие внутренней структуры сплава. Например, для крупных заготовок можно использовать химическую полировку в сочетании с пескоструйной обработкой.

Облучение проводят в установке, способной выдавать лазерное излучение мощностью более 500 Вт и оснащенной системой разверстки пучка и его настройки, для осуществления сканирующего режима.

Оптимальные параметры лазерного излучения, необходимые для достижения заявленного результата представлены в таблице, и могут быть достигнуты на лазерных излучателях различной конструкции.

Примеры конкретного выполнения.

Пример 1

В качестве экспериментального материала как представитель наименее коррозионно-устойчивого сплава в группе деформируемых сплавов выбран УМЗ сплав магния МА5 с размером зерна менее 2 мкм.

Первым этапом поверхность заготовки с ультрамелкозернистой структурой подготавливают путем шлифовки и последующей полировки с использованием абразивных кругов и специализированных суспензий, для придания зеркальности поверхности.

Далее заготовку помещают на предметный столик лазерной установки и проводят облучение в режиме сканирования при мощности 520 Вт, длине волны лазера 1000 нм, длительности лазерного импульса 100 нс, частоте лазерных импульсов 4000 импульсов в секунду, скорости сканирования 0,05 м/с, с шагом сканирования 5 мкм и перекрытием пятна 90%.

Пример 2.

В качестве экспериментального крупнозернистого материала взята заготовка стандартного сплава МА5 марки МГ95, соответствующая стандарту ГОСТ 804 – 93, обработка была проведена в соответствии с примером 1, но перед обработкой заготовка была подвергнута отжигу при температуре не ниже 400°С в течение 1,5 часов с последующей закалкой. Предварительный отжиг необходим для растворения крупных выделений бетта-фазы и фиксации твердого раствора сплава, что позволяет повысить качество последующей обработки по предложенному способу и снизить скорость коррозии заготовки КЗ сплава магния МА5 более чем в 10 раз с 1,33 мг/сут. до 0,07 мг/сут. (фиг. 3).

Пример 3.

Испытания на коррозионную стойкость облученных и необлученных образцов УМЗ и КЗ магниевого сплава МА5 проводили в 0.9% растворе хлорида натрия с выдержкой в течение 30 суток при температуре 37°С. Через каждые 5 суток выдержки образцы промывали в дистиллированной воде, просушивали при температуре 80°С в течение 1 часа и взвешивали. Затем образцы погружали обратно в раствор до следующего извлечения.

Скорость коррозии заготовки УМЗ сплава магния МА5, обработанной способом по примеру 1, снижается более чем в 3 раза с 0,0035 мг/сут. до 0,0010 мг/сут. Скорость коррозии заготовки КЗ сплава магния МА5, обработанной способом по примеру 2, снижается более чем в 10 раз с 1,33 мг/сут. до 0,07 мг/сут. (фиг. 3). Что подтверждает достижение заявленного технического результата - формирование модифицированного сублимированного слоя высокой однородности по составу на поверхности сплава (фигуры 1 Б и 1 Г) после обработки заготовки сплава системы Mg-Al, минуя стадию переплавки, обеспечивая таким образом практически нулевое температурное воздействие на подложку. Предлагаемый способ может быть использован применительно к любому УМЗ или КЗ магниевому сплаву системы Mg-Al, так как лазерное излучение, используемое в данном способе, нечувствительно к элементному составу поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ФОЛЬГИ ИЗ ТИТАНА | 2003 |

|

RU2243835C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| Способ получения сортового проката сплавов магния системы Mg-Al | 2016 |

|

RU2631574C1 |

| Сплав на основе титана | 2017 |

|

RU2691692C2 |

| Сплав на основе титана | 2017 |

|

RU2675673C2 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

Изобретение относится к способу формирования коррозионно-устойчивого слоя на поверхности магниевых деформируемых сплавов , в частности ультрамелкозернистых (далее УМЗ) и крупнозернистых (далее КЗ) магниевых сплавов системы Mg-Al. Способ включает подготовку поверхности УМЗ деформируемого магниевого сплава путем шлифовки и полировки заготовки до зеркального блеска. Подготовку поверхности крупнозернистого сплава осуществляют путем проведения предварительного отжига при температуре не ниже 400°С в течение 1,5 часов с последующей закалкой, после чего заготовку шлифуют и полируют до зеркального блеска. Далее проводят облучение поверхности наносекундным импульсным лазерным излучением в режиме сканирования с длиной волны лазера 1000 нм, длительностью лазерного импульса 100 нс, частотой лазерных импульсов 4000 импульсов, при мощности в 520 Вт, перекрытии пятна облучения на 90%, со скоростью сканирования 0,05 м/с и шагом сканирования 5 мкм. Технический результат состоит в повышении коррозионной стойкости сплава в среде, близкой к физиологической среде человека. 3 ил., 1 табл., 3 пр.

Способ формирования коррозионно-устойчивого слоя на поверхности магниевого деформируемого сплава системы Mg-Al, включающий подготовку поверхности деформируемого магниевого сплава и последующее облучение поверхности наносекундным импульсным лазерным излучением в режиме сканирования с длиной волны излучения 1000 нм, длительностью лазерного импульса 100 нс и частотой лазерных импульсов 4000 импульсов, отличающийся тем, что облучение поверхности сплава осуществляют при мощности 520 Вт с перекрытием пятна облучения на 90%, скоростью сканирования 0,05 м/с и шагом сканирования 5 мкм, при этом подготовку поверхности ультрамелкозернистого магниевого деформируемого сплава осуществляют путем шлифовки и полировки заготовки до зеркального блеска, а подготовку поверхности крупнозернистого магниевого деформируемого сплава осуществляют путем проведения предварительного отжига при температуре не ниже 400°С в течение 1,5 часов с последующей закалкой, после чего заготовку шлифуют и полируют до зеркального блеска.

| CN 107164711 A, 15.09.2017 | |||

| CN 1986841 A, 27.06.2007 | |||

| Устройство для перемещения тележки | 1979 |

|

SU956378A1 |

| WO 2014104902 A1, 03.07.2014 | |||

| JP 11138283 A, 25.05.1999 | |||

| RU 2016144116 A, 11.05.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

Авторы

Даты

2019-06-11—Публикация

2018-11-08—Подача