Изобретение относится к области машиностроительной и авиакосмической отраслей, а также медицинского материаловедения, где могут быть применены сплавы на основе магния в качестве конструкционных или биорезорбируемых материалов. Способ обработки магниевых сплавов включает гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку. Гомогенизирующий отжиг осуществляют при температуре 350÷450°С. Всестороннюю изотермическую ковку проводят ступенями в интервале температур 400÷300°С с шагом 25°С и с постепенным увеличением скорости осадки от 2 до 20 мм/мин с обеспечением суммарной истинной степени деформации в диапазоне 8÷10. Изотермическую прокатку осуществляют при температуре 300÷250°С в несколько проходов со степенью деформации в каждом проходе не более 5% и суммарной степенью истинной деформации прокаткой порядка 1. Техническим результатом изобретения является повышение пластичности магниевых сплавов при одновременном повышении их прочностных и усталостных свойств.

Интерес к магниевым сплавам обусловлен их благоприятными свойствами, важнейшими из которых является их малый удельный вес и высокая удельная прочность. Если сравнивать магний с другими металлами, то его удельный вес составляет примерно четвертую часть от удельного веса стали, две третьих - от веса алюминия и почти две пятых - от удельного веса титана. Поэтому в настоящее время магниевые сплавы, наряду с алюминиевыми и титановыми, представляют огромный интерес для авиационной и аэрокосмической промышленностей. Применение магниевых сплавов в технике делает возможным снижение массы конструкции на 10÷30%, что позволяет в итоге значительно уменьшить как производственные так и эксплуатационные энергозатраты. Кроме того, магний обладает значительно лучшими, по сравнению с алюминием и сталью, демпфирующими характеристиками. Эти преимущества, а также то, что магний широко распространен в природе, расширяют области его использования в технике.

Другим перспективным и динамично развивающимся направлением использования магния и сплавов на его основе является их применение в медицине в связи с высочайшей структурной эффективностью, выраженной чрезвычайно привлекательным соотношением прочности и плотности и практически идеальной биосовместимостью: магний - элемент, принимающий участие в более чем 300 биохимических реакциях в организме, включая процессы, которые формируют кости и мышцы. Кроме того, именно магний является уникальным материалом для медицинского применения ввиду его постепенной резорбируемости. Он растворяется в человеческом организме, образуя достаточно простые соединения (оксид и гидроксид), которые не только не токсичны, но даже способствуют заживлению тканей.

Проведенные во многих странах мира, таких как США, Япония, Россия, Китай, Германия, Украина, Австралия и др., исследования показали, что наряду с преимуществами магний имеет также и ряд недостатков, которые ограничивают его применение в медицине. Во-первых, чистый магний имеет высокую скорость коррозии даже в неагрессивных средах, таких как кровь и другие физиологические жидкости. Кроме того, процесс коррозии обычно сопровождается активным питтингообразованием, которое негативно влияет на механические свойства изделия. Для устранения этого недостатка магний легируют различными элементами, такими как кальций, цинк, литий, серебро, марганец и некоторые редкоземельные элементы. Выбор системы легирования осложняется условием, согласно которому сам легирующий элемент, а также продукты коррозии, образовавшиеся впоследствии, не должны быть токсичны для организма. Второй проблемой является то, что, хотя магний обладает уровнем механических свойств близким к уровню костной ткани (модуль Юнга равен 5÷55 МПа и 45 МПа для костной ткани и магния, соответственно), на практике этого может быть недостаточно, так как для его успешного применения в качестве ортопедических имплантатов и элементов крепежных конструкций желательны существенно более высокие прочностные характеристики - на уровне 400 МПа и даже выше, в зависимости от конкретного применения. Поэтому возникает потребность в упрочнении магниевых сплавов. Легирование, выполняемое для улучшения коррозионной стойкости, в некоторой мере также повышает и механические характеристики, но их необходимый уровень можно достичь путем измельчения зерна вплоть до ультрамелкозернистой (УМЗ) структуры. Формирование УМЗ структуры, в отличие от обыкновенного измельчения зерна до размеров свыше 1÷2 мкм, приводит не только к существенному упрочнению магниевых сплавов, но также часто не ухудшает, а в ряде случаев и улучшает коррозионную стойкость магниевых сплавов. Поэтому получение УМЗ структуры в магниевых сплавах является перспективным и актуальным направлением физического материаловедениям.

Конечные (потребительские) свойства материалов определяются не только их химическим составом, но и в значительной мере дизайном микроструктуры: размером и распределением зерен, распределением частиц фаз, кристаллографической текстурой и т.д. Для получения необходимой микроструктуры в настоящее время развит широкий набор методов деформационной термомеханической обработки. В то время как традиционные методы обработки, такие как экструзия и прокатка, удобны для получения полуфабрикатов с сильной кристаллографической текстурой, применение методов интенсивных пластических деформаций позволяет не только существенно измельчить микроструктуру до субмикронных размеров и добиться значительно более однородного распределения частиц упрочняющих фаз, но и сформировать существенно более слабую текстуру. Наибольшей гибкостью обладают гибридные технологии, сочетающие различные комбинации деформационных методов.

Выбор схемы деформационной термомеханической обработки определяется как чисто технологическими факторами возможности реализации той или иной схемы при заданной геометрии заготовки (например, заданными размерами исходных слитков), так и эффективностью различных схем для формирования той или иной микроструктуры и кристаллографической текстуры. Существует очень большое количество схем обработки магниевых сплавов, начиная от таких традиционных как прямая и обратная экструзия и прокатка, и заканчивая эффективными схемами, позволяющими получать очень большие степени деформации и сильно измельченную структуру в заготовках - это методы интенсивных пластических деформаций, включающие кручение под гидростатическим давлением, равноканальное угловое прессование (РКУП), всестороннюю изотермическую ковку (ВИК), ротационную ковку (РК) и многие другие.

В качестве примера можно привести способ комбинированной интенсивной пластической деформации металлической пластины (RU 2514239 С2, МПК В21С 25/00, дата подачи заявки 05.06.2012), включающий деформирование пластины путем канального углового прессования продавливанием пластины через пересекающиеся первый и второй каналы матрицы с изгибом по ее высоте в первом канале, дно которого выполнено волнообразным, и с изменением формы ее поперечного сечения во втором канале, имеющем поперечное сечение в форме гофра. Однородность деформации по сечению пластины и обеспечение возможности многократного упрочнения пластины с непрямым профилем обеспечиваются за счет того, что передний конец пластины выполняют в форме дна упомянутого первого канала, при этом повторные циклы прессования пластины с измененной формой поперечного сечения после первого цикла производят с использованием устройства для повторных циклов прессования, первый канал которого выполняют с поперечным сечением, аналогичным поперечному сечению упомянутого второго канала.

Известен способ комбинированной интенсивной пластической деформации заготовок (RU 2529604 С1, МПК B21J 5/06, C22F 1/18, В82В 3/00, дата подачи заявки 08.04.2013), заключающийся в том, что для получения нанокристаллических заготовок металлов и сплавов с улучшенными физико-механическими свойствами производят равноканальное угловое прессование цилиндрической заготовки. При этом в металле заготовки формируют ультрамелкозернистую структуру с размером зерна 200÷300 нм. Затем заготовку разрезают на диски, каждый из которых подвергают интенсивной пластической деформации кручением при помощи двух вращающихся бойков. Деформацию кручением проводят при комнатной температуре под давлением 4-6 ГПа при количестве оборотов бойков n≤2. При этом обеспечивают формирование однородной нанокристаллической структуры с размером зерна ≤100 нм. В результате улучшаются физико-механические свойства обрабатываемого металла.

Так же известен способ обработки магниевого сплава системы Mg-Al-Zn методом ротационной ковки (RU 2664744 С1, МПК C22F 1/06, дата подачи заявки 28.11.2017), который включает предварительную термообработку путем гомогенизирующего отжига при температуре 450÷500°С и ротационную ковку, причем ротационную ковку осуществляют ступенчато в интервале температур 400÷350°С с суммарной истинной степенью деформации 2,5÷3, при этом ковку на каждой ступени осуществляют при температуре на 25°С ниже предыдущей ступени до получения структуры, состоящей из зерен со средним размером меньше 5 мкм, насыщенных двойниками деформации. Техническим результатом изобретения является повышение прочности сплава на основе магния системы Mg-Al-Zn с одновременным повышением его пластичности.

Наиболее близким по сути предлагаемому нами изобретению можно считать способ обработки магниевого сплава системы Mg-Y-Nd-Zr методом равноканального углового прессования (RU 2678111 C1, МПК C22F 1/06, дата подачи заявки 21.05.2018), включающий гомогенизирующий отжиг при температуре 500÷530°С в течение 7÷9 часов с последующим охлаждением на воздухе и равноканальное угловое прессование, которое проводят ступенчато в интервале температур 425÷300°С с суммарной истинной степенью деформации 6,0÷8,0, при этом равноканальное угловое прессование на каждой ступени осуществляют при температуре на 25°С ниже температуры предыдущей ступени до получения структуры, состоящей из зерен размером менее 1 мкм. Техническим результатом изобретения является повышение пластичности сплавов системы Mg-Y-Nd-Zr при сохранении достаточной прочности за счет смены преимущественного механизма деформации с базисного на призматическое скольжение.

Все упомянутые способы обработки магниевых сплавов обладают существенным недостатком - они не универсальны относительно номенклатуры изделий. Практически каждый новый, вид изделия требует изготовления нового вида оснастки и привлечения дополнительного технологического оборудования. Кроме того, при обработке слитков больших размеров такими методами деформационной обработки, как, например, РКУП, возникают непреодолимые на сегодняшнем техническом уровне сложности, обусловленные необходимостью применения огромных усилий в прессах.

Целью настоящего изобретения является создание способа гибридной обработки магниевых сплавов, обладающего достаточно широкой технологической универсальностью, обеспечивающего повышение пластичности магниевых сплавов при одновременном повышении их прочностных и усталостных свойств.

Поставленная цель достигается тем, что способ гибридной обработки магниевых сплавов согласно изобретению, включает гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку. Гомогенизирующий отжиг осуществляют при температуре 350÷450°С. Всестороннюю изотермическую ковку проводят ступенями в интервале температур 400÷300°С с шагом 25°С и с постепенным увеличением скорости осадки от 2 до 20 мм/мин с обеспечением суммарной истинной степени деформации в диапазоне 8÷10. Изотермическую прокатку осуществляют при температуре 300÷250°С в несколько проходов со степенью деформации в каждом проходе не более 5% и суммарной степенью истинной деформации прокаткой порядка 1. Техническим результатом изобретения является повышение пластичности магниевых сплавов при одновременном повышении их прочностных и усталостных свойств.

В качестве конкретного примера реализации способа приведем результаты исследования одного из нескольких магниевых сплавов, а именно Mg-1,0Zn-0,18Са.

С целью уменьшения дендритной ликвации сплав сначала был подвергнут отжигу при температуре 400°С длительностью 4 часа с последующим охлаждением на воздухе. После гомогенизации, скальпирования слитка и удаления усадочной раковины была получена заготовка с размерами ∅ 58×153 мм.

В сумме проведено 5 циклов ВИК. Образовавшиеся при ковке трещины были сошлифованы. Суммарное время выдержки при температуре 400°С÷-1,5 часа, 375°С÷-1 час, 350°С - 1,5 часа, 325°С - 1,5 часа, 300°С - 1,5 часа. Получена заготовка с размерами ∅ 63×129 мм. Степень деформации за цикл ВИК составила е~1,82, суммарная степень деформации е~9,1.

ВИК заготовка была разрезана пополам: одна половина оставлена в таком состоянии (маркировка VIK1), а вторая была осажена до высоты ~ 8,8 мм (е~2) при 300°С. Полученный диск имел размеры ∅ 160×8,8 мм.

Для последующей изотермической прокатки из диска вырезали две заготовки размерами 115×56×8,8 мм. Заготовки были нагреты до температуры 300°С в течение 15 минут и прокатаны со скоростью 2,4 мм/сек. Степень деформации за проход не превышала 5%. После каждого прохода заготовки подогревали в течение 5 минут (стабилизировали температуру) в печи, нагретой до температуры прокатки. Суммарная степень деформации составила е~0,84, конечная толщина листов ~ 3,8 мм. Общее время нахождения заготовок при 300°С при прокатке составило 3 часа. Маркировка сплава с комбинированной деформационной обработкой (ВИК + изотермическая прокатка) - VIK1P.

Результаты испытаний на растяжение показали, что сплав после всесторонней изотермической ковки (VIK1) демонстрирует меньшую по сравнению, например, с экструдированным состоянием прочность (~200 МПа), но значительно большую пластичность (~26%). Сочетание же ВИК с изотермической прокаткой (VIK1P) позволяет повысить прочность до ~ 260 МПа без существенного снижения пластичности (~21%).

Качественный и количественный анализ микроструктуры проводили на оптических микроскопах «Nikon L150» и Axiovert 40 МАТ, а также растровом электронном микроскопе Tescan Lyra3 на шлифах, изготовленных механическим шлифованием и полированием по стандартной процедуре. Зеренную структуру выявляли химическим травлением в течение 5 сек. в реактиве следующего состава: 75 мл этиловый спирт, 2 г пикриновая кислота, 37,5 мл уксусная кислота, 20 мл дистиллированная вода. Затем образцы промывали в течение 5 с в 10%-ном растворе азотной кислоты.

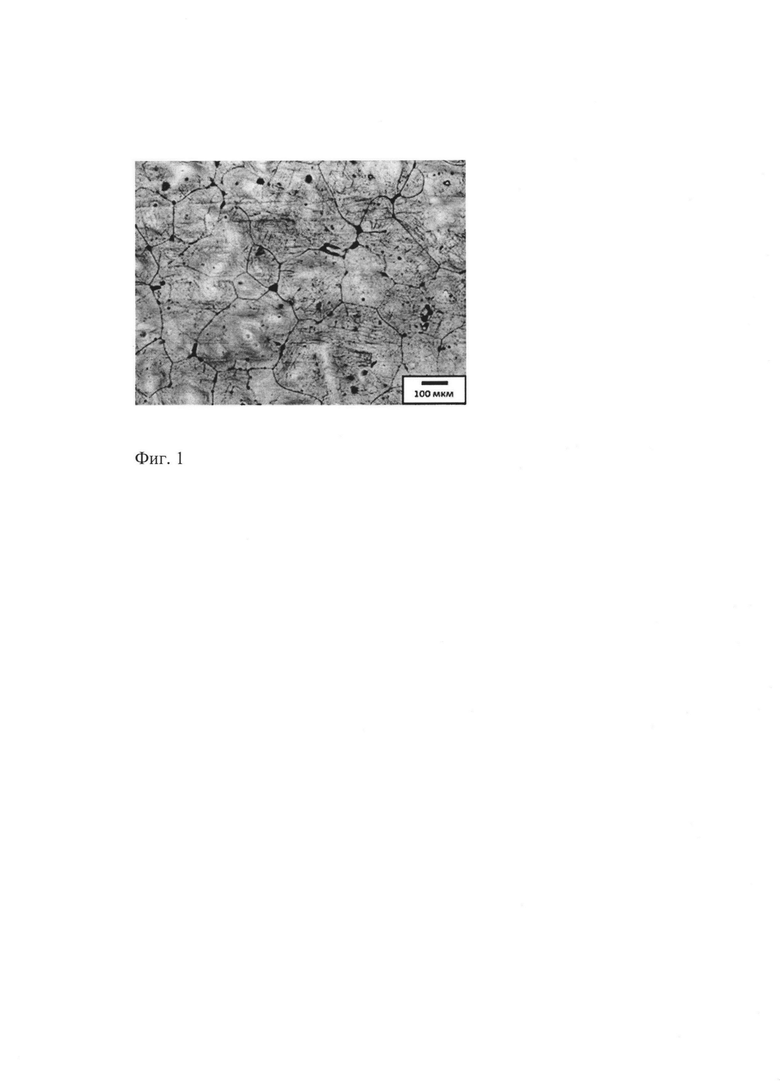

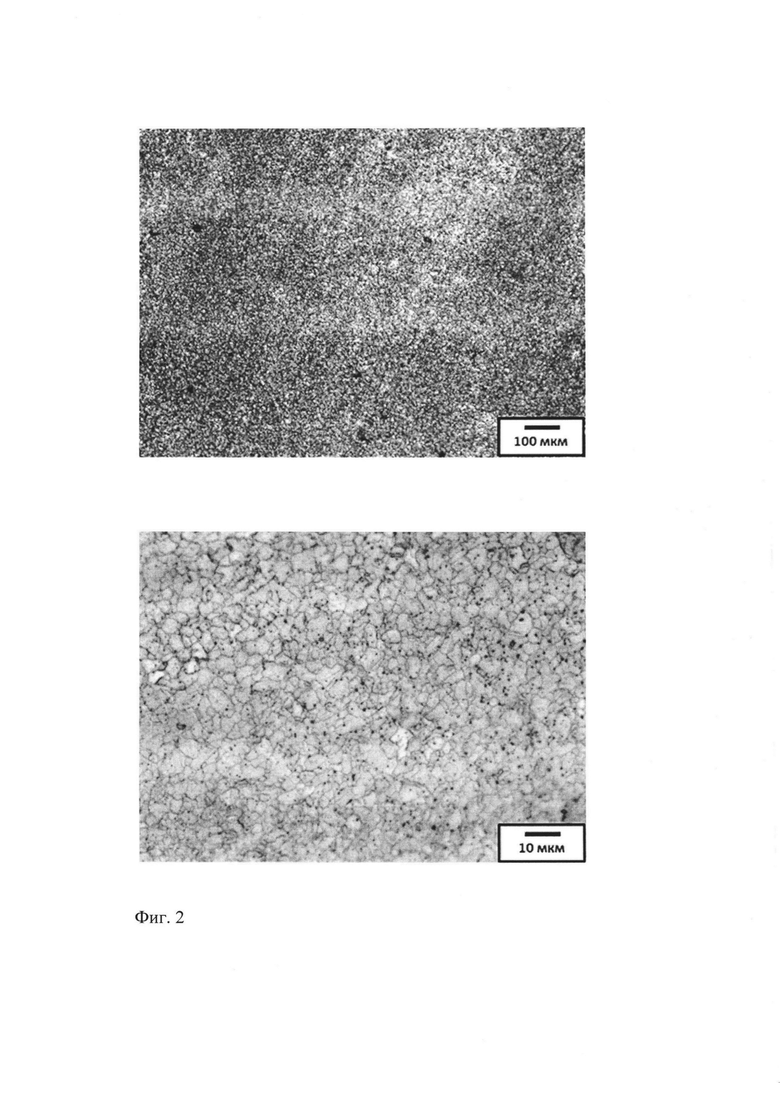

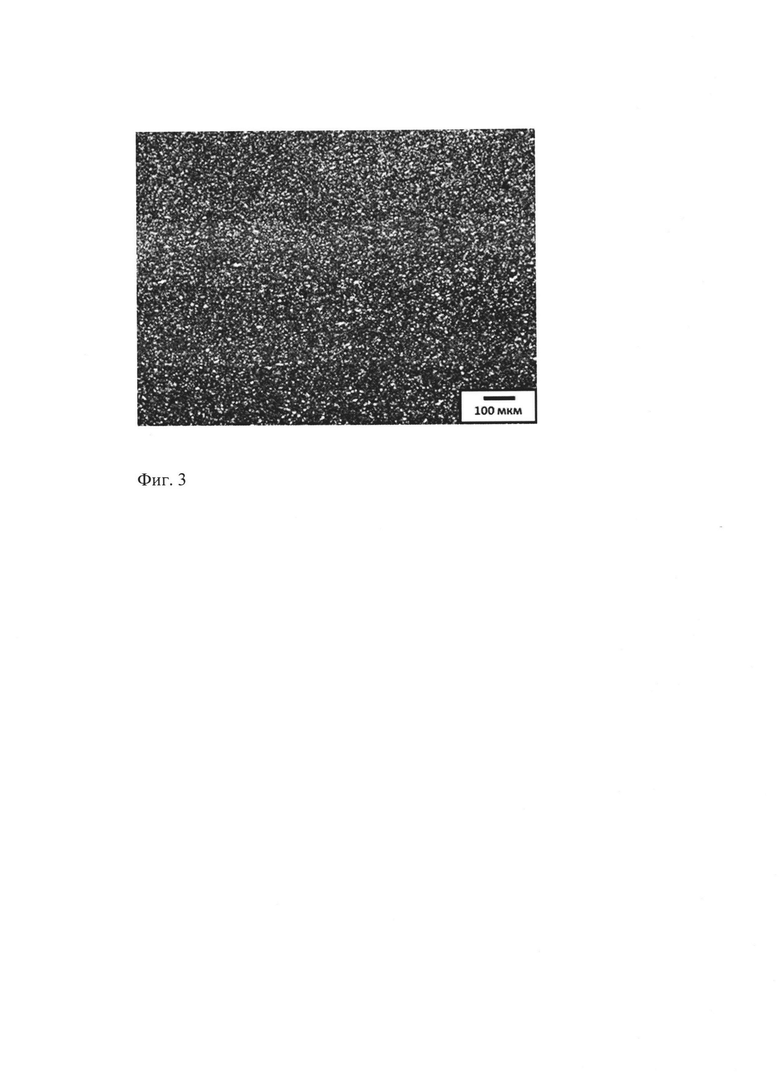

Структура сплава в состоянии поставки типичная крупнозернистая литая со сравнительно однородным распределением избыточных фаз (Фиг. 1 - микроструктура сплава в состоянии поставки). После всесторонней изотермической ковки структура становится однородной мелкозернистой с размером зерна около 4 мкм. При этом структура становится однородной как на микро-, так и макроуровне (Фиг. 2 - микроструктура сплава после ВИК (VIK1)). Прокатка практически не меняет дисперсность и однородность структуры (Фиг. 3 - микроструктура сплава после ВИК, осадки и изотермической прокатки (VIK1P)).

Кроме того, были проведены микроструктурные исследования методом сканирующей электронной микроскопии совместно с методом дифракции обратно рассеянных электронов (EBSD) с помощью растрового электронного микроскопа Carl Zeiss Sigma, оснащенного детекторами InLens и SE.

Исследовали сечения шлифа VIK1P в направлениях ED и TD. Топография поверхностей начинала проявляться на увеличениях порядка 10000, однако каких-либо микроструктурных особенностей выявлено не было. Установлено равномерное распределение химических элементов без каких-либо признаков образования специфических фаз за исключением отдельных включений кальция и цинка в основной магниевой матрице.

Текстуру деформированного сплава исследовали методом EBSD с использованием EBSD сканов, полученных в сканирующем электронном микроскопе ZEISS SIGMA с полевым катодом и детектором EDAX/TSL Hikari 5.0.

В исходном литом состоянии структура сплава однородная, текстура близка к случайной. После всесторонней изотермической ковки реализуется очень однородная полностью рекристаллизованная структура с достаточно мелким зерном. В плоскости, параллельной оси заготовки, наблюдается текстура, характерная для РКУП, но с более размытым распределением базисных плоскостей относительно полюсов, что является преимуществом. При этом максимальное значение текстуры относительно невелико и составляет 6,5. Деформационные двойники отсутствуют. После изотермической прокатки образцов сплава, прошедших всестороннюю изотермическую ковку, в материале формируется характерная текстура прокатки с базисными плоскостями, сориентированными перпендикулярно направлению прокатки.

Из вышеизложенного следует, что, как с точки зрения микроструктуры, так и текстуры, весьма перспективным является предлагаемый способ гибридной обработки магниевых сплавов, позволяющий проводить обработку заготовок широкого диапазона размеров до очень больших степеней деформации и изготавливать полуфабрикаты самой различной формы. Его применение обеспечивает получение очень однородной мелкозернистой структуры с меньшей остротой текстуры по сравнению, например, с экструзией и РКУП, что, в свою очередь, позволяет получать достаточно высокие значения прочности и пластичности, а также уменьшенную асимметрию механического поведения и, как следствие, повышение усталостных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ БИОРЕЗОРБИРУЕМОГО ЦИНКОВОГО СПЛАВА | 2023 |

|

RU2820695C1 |

| Способ обработки магниевых сплавов с иттрием и гадолинием | 2023 |

|

RU2812104C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ МАГНИЯ | 2007 |

|

RU2351686C1 |

| Способ обработки магниевого сплава системы Mg-Y-Nd-Zr методом равноканального углового прессования | 2018 |

|

RU2678111C1 |

| Способ обработки магниевого сплава системы Mg-Al-Zn методом ротационной ковки | 2017 |

|

RU2664744C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ Mg-Al-Zn | 2008 |

|

RU2396368C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

Изобретение относится к области металлургии, в частности к обработке магниевых сплавов, которое может быть использовано в производстве конструкционных или биорезорбируемых материалов. Способ обработки магниевых сплавов включает гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку. Гомогенизирующий отжиг осуществляют при температуре 350÷450°С. Всестороннюю изотермическую ковку проводят ступенями в интервале температур 400÷300°С с шагом 25°С и с постепенным увеличением скорости осадки от 2 до 20 мм/мин с обеспечением суммарной истинной степени деформации в диапазоне 8÷10. Изотермическую прокатку осуществляют при температуре 300÷250°С в несколько проходов со степенью деформации в каждом проходе не более 5% и суммарной степенью истинной деформации прокаткой порядка 1. Повышается пластичность магниевых сплавов при одновременном повышении их прочностных и усталостных свойств. 3 ил., 1 пр.

Способ гибридной обработки магниевых сплавов, включающий гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку, отличающийся тем, что гомогенизирующий отжиг осуществляют при температуре 350÷450°С, всестороннюю изотермическую ковку проводят ступенчато в интервале температур 400÷300°С с шагом 25°С и с постепенным увеличением скорости осадки от 2 до 20 мм/мин с обеспечением суммарной истинной степени деформации в диапазоне 8÷10, а изотермическую прокатку осуществляют при температуре 300÷250°С в несколько проходов со степенью деформации в каждом проходе не более 5% и суммарной степенью истинной деформации прокаткой порядка 1.

| Способ обработки магниевого сплава системы Mg-Y-Nd-Zr методом равноканального углового прессования | 2018 |

|

RU2678111C1 |

| Способ обработки магниевого сплава системы Mg-Al-Zn методом ротационной ковки | 2017 |

|

RU2664744C1 |

| US 20190078186 A1, 14.03.2019 | |||

| CN 109852912 A, 07.06.2019 | |||

| CN 101745592 A, 23.06.2010. | |||

Авторы

Даты

2020-03-13—Публикация

2019-07-29—Подача