Изобретение относится к переработке минеральных отходов фосфатной химической промышленности, а именно к переработке растворов гексафторкремниевой кислоты (ГФКК), образующихся, в частности, в процессе получения ортофосфорной кислоты, с получением фторида водорода (ФВ).

ФВ находит применение в качестве исходного сырья для производства фторидов урана, хладонов, электронных газов, синтетических масел, в качестве катализатора в органическом синтезе и пр.

ГФКК образуется в процессе получения ортофосфорной кислоты и выводится из технологического цикла в виде 5-45% водного раствора.

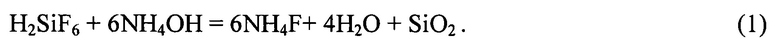

Известен способ получения ФВ из ГФКК [US 3128152, МПК С01В 7/19, С0В 7/193, опубл. 7.04.1964], в основе которого лежит принцип нейтрализации ГФКК водным раствором аммиака с образованием фторида аммония по уравнению (1):

Твердый диоксид кремния удаляют фильтрацией, многократно промывая его для удаления фторида аммония с поверхности кристаллов. Затем, разбавленный раствор фторида аммония подвергают выпарке, при этом образуется бифторид аммония по уравнению:

Образующийся аммиак направляется на стадию нейтрализации ГФКК. Полученный бифторид аммония окисляется кислородом или кислородсодержащим окислителем по уравнению:

Полученный ФВ извлекают абсорбцией водой.

Недостатками этого метода является, во-первых, наличие в технологическом цикле труднофильтруемой суспензии SiO2, вследствие многократных промывок которой, в технологический цикл вносится большое количество воды, что при последующей выпарке приводит к повышению энергоемкости процесса. Во-вторых, выделяемый аммиак в виде водного конденсата концентрации порядка 5 масс. % должен быть предварительно подвергнут энергозатратной стадии укрепления.

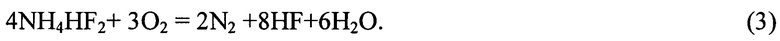

Известен способ [Патент США 4062930, МПК С01В 7/22, опубл. 13.12.1977; Dahlke Т., Ruffiner О., Cant R., Production of HF from H2SiF6, Procedia Engineering, 138, 231-239 (2016)] переработки ГФКК с получением ФВ, основанный на разложении ГФКК концентрированной серной кислотой с образованием тетрафторида кремния и фторсульфоновой кислоты:

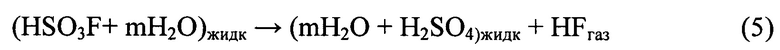

Водный раствор фторсульфоновой кислоты нагревают до 150-170°С, и фторсульфоновая кислота разлагается с образованием серной кислоты и ФВ:

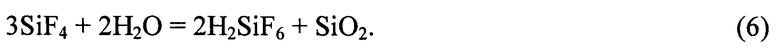

Тетрафторид кремния, образующийся на стадии разложения ГФКК серной кислотой, направляют в рецикл, смешивая с исходным раствором ГФКК, в результате чего протекает реакция:

Полученный укрепленный раствор ГФКК направляют на стадию разложения серной кислотой, а диоксид кремния отфильтровывают и направляют на дальнейшее использование.

Основным недостатком этого метода является образование в качестве побочного продукта 75%-й серной кислоты, загрязненной ФВ, в количестве порядка 30 кг на 1 кг получаемого ФВ. Как следует из описания способа для его реализации необходимо нагреть фторсульфоновую кислоту концентрацией 75% от начальной температуры 50°С до температуры 150-170°С в количестве 20 кг на 1 кг ФВ. Для этого требуется, при средней теплоемкости кислоты 1,9 кДж/кг⋅ °С [Справочник сернокислотчика. Под ред. К.М. Малина. М.: Химия. 1971. С.113], 5 МДж электроэнергии, либо другого источника энергии на 1 кг получаемого ФВ. Переработка этих отходных потоков, как правило, заключается в нейтрализации щелочью и захоронению полученных в результате твердых солей, что приводит не только к потере ресурсов, но и к загрязнению окружающей среды.

Другим недостатком этого метода является присутствие в технологическом процессе мелкодисперсной суспензии диоксида кремния, что предполагает наличие стадии фильтрации, что приводит к увеличению расхода электроэнергии, а также к усложнению самого процесса получения ФВ и к увеличению длительности этого процесса.

Техническим результатом, достигаемым в результате реализации предлагаемого изобретения, является извлечение фтора в виде ФВ из водного раствора ГФКК при снижении общей энергоемкости процесса и снижении образования трудно утилизируемых сернокислотных отходов, загрязненных фтор-ионом, в 10 и более раз, вплоть до их полного исключения, что приведет к упрощению самого процесса получения ФВ и к сокращению длительности этого процесса.

Сущность изобретения заключается в том, что в способе получения ФВ из ГФКК, согласно настоящему изобретению, проводят нейтрализацию раствора гексафторкремниевой кислоты щелочным агентом в соотношении 1,8-2 моль NaOH, КОН, NH4OH, NH3 на 1 моль гексафторкремниевой кислоты, либо 0,9-1 моль Na2CO3, К2СО3, СаО, Са(ОН)2 на 1 моль гексафторкремниевой кислоты, выделение образовавшихся гексафторсиликатов из суспензии, их обработки в пламени водородсодержащего топлива и кислородсодержащего окислителя, охлаждения продуктов сгорания, удаление из них диоксида кремния и конденсацию фторида водорода и воды, с последующим выделением фторида водорода.

Таким образом, заявленной совокупностью существенных признаков достигается указанный технический результат: за счет удаления воды на стадии фильтрации гексафторсиликата происходит снижение количества потребляемой в технологическом процессе серной кислоты, вплоть до ее исключения, и как следствие, снижение количества трудно утилизируемых сернокислотных отходов, загрязненных фтор-ионом, в 10 и более раз; во-вторых, за счет наличия стадии сжигания твердого гексафторсиликата, и как следствие улавливание твердого диоксида кремния из газовой фазы происходит исключение образования суспензии диоксида кремния, что приводит к снижению энергозатратности технологического процесса; в-третьих, подобная реализация процесса получения ФВ из водного раствора ГФКК исключает наличие стадий абсорбции тетрафторида кремния и фильтрации суспензии диоксида кремния, что приводит к упрощению технологического процесса и сокращению времени на одну операцию.

Предлагаемый способ получения ФВ осуществляется следующим образом.

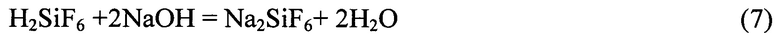

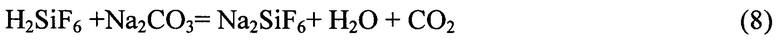

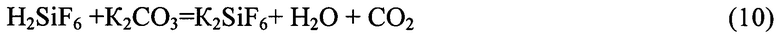

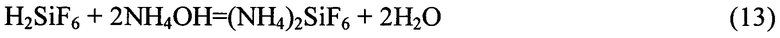

В исходный раствор ГФКК в воде при непрерывном перемешивании добавляют соответствующий щелочной агент, например, NaOH, N2СО3, КОН, К2СO3, CaO, Са(ОН)2, NH4OH или NH3, при этом образуется фторсодержащая соль, например:

Если в качестве щелочного агента используют NaOH, КОН, NH4OH или NH3, то принимается соотношение реагентов 1,8-2 моль щелочного агента на 1 моль ГФКК.

В случае использования в качестве щелочного агента Na2CO3, К2СO3; СаО или Са(ОН)2 принимается соотношение реагентов 0,9-1 моль щелочного агента на 1 моль ГФКК.

В процессе используют 0-10% мольный избыток ГФКК по сравнению со стехиометрическим значением.

Полученные в результате нейтрализации ГФКК по уравнениям (7-14) твердые соли на стадию обработки в пламени водородсодержащего топлива, например, метана, и кислородсодержащего окислителя, например, кислорода, с образованием ФВ по уравнениям:

В реакции (18) топливо (аммонийная составляющая) содержится в структуре самого фторида.

Далее продукты сгорания направляются в аппарат отделения твердой фазы, в котором смесь фторидов металлов и диоксид кремния отделяется от смеси ФВ и воды

Полученную смесь ФВ и воды направляют в устройство для отделения воды, представляющее собой либо ректификационную колонну, либо установку обезвоживания ФВ серной кислотой или олеумом [US 5300709 A, 15.01.1995], либо установку высокотемпературного восстановления воды углеродом [Д.С. Пашкевич, Ю.И. Алексеев и др. Стабильность фторида водорода в высокотемпературной зоне восстановления воды углеродом // Химическая промышленность. - 2015. - Т95, №5. - С. 211-220], но не ограничиваясь перечисленным.

Предложенный способ позволяет снизить количество образующихся трудно утилизируемых сернокислотных отходов, загрязненных следами ФВ, вплоть до их полного исключения из технологического процесса при извлечение фтора в виде ФВ из водных растворов ГФКК.

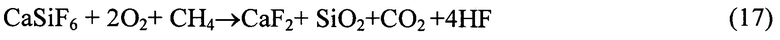

Получение ФВ из водного раствора ГФКК проводили на установке, схема которой изображена на Фигуре.

1 - реактор нейтрализации;

2 - фазоразделитель;

3 - реактор типа «туннельная горелка»;

4 - устройство для отделения твердой фазы;

5 - конденсатор для отделения жидкой фазы;

6 - устройство для отделения воды.

Водный раствор ГФКК, концентрацией 5-45% и щелочной агент, или его водный раствор, при непрерывном перемешивании дозируют в реактор 1 нейтрализации, где происходит образование соответствующей фторсодержащей соли. В реакторе 1 поддерживают температуру в диапазоне 0-60°С в зависимости от выбранного щелочного агента. Далее суспензию фторсодержащих солей направляют в фазоразделитель 2, где происходит разделение твердой фторсодержащей соли и воды. Сухую фторсодержащую соль подают в реактор типа «туннельная горелка» 3, где происходит образование ФВ, диоксида кремния и, в случае реализации процесса сжигания по уравнению (18), воды. Далее в устройстве 4 отделяют порошкообразные продукты, в том числе диоксид кремния, и в конденсаторе 5 происходит конденсация ФВ и воды. Полученную смесь ФВ и воды направляют в устройство 6 для отделения воды, представляющее собой либо ректификационную колонну, либо установку обезвоживания ФВ серной кислотой или олеумом, либо установку высокотемпературного восстановления воды углеродом, но не ограничиваясь перечисленным.

Ниже приведен пример конкретной реализации процесса.

Типовой отход производства экстракционной фосфорной кислоты, представляющий собой 20,5% масс. водный раствор ГФКК, подают в реактор 1 в количестве 3,51 кг. Сюда же, при интенсивном перемешивании, направляют водный раствор NaOH, концентрацией 50% масс., в количестве 0,8 кг. Таким образом, мольное соотношение щелочной агент : ГФКК составило 0,01 кмоль : 0,005 кмоль, что в удельном эквиваленте составляет 2 моль : 1 моль. В реакторе 1 поддерживают температуру 25°С. Из реактора 1 выгружают суспензию гексафторсиликата натрия в воде в количестве 4,31 кг, которую направляют в фазоразделитель 2, представляющий собой фильтр, где происходит отделение твердого гексафторсиликата натрия в количестве 0,95 кг от фильтрата в количестве 3,36 кг.

Твердую соль с расходом 75 мг/с подают в реактор 3 типа "туннельная горелка", в который также подают кислород с расходом 25,5 мг/с и метан с расходом 6,5 мг/с. Таким образом, мольное соотношение гексафторсиликат натрия : кислород : метан составило 0,4 ммоль : 0,8 ммоль : 0,4 ммоль, что в удельном эквиваленте составляет 1 моль :2 моль : 1 моль. После сжигания происходит отделение твердых продуктов сгорания от газообразных в устройстве 4 для отделения твердой фазы, представляющий собой металлокерамический никелевый фильтр. Газообразные продукты направляют в конденсатор 5, в котором происходит отделение ФВ и воды от неконденсируемых продуктов.

Далее конденсированную смесь ФВ и воды направляют в устройство 6 для отделения воды, представляющее собой реактор, в который помимо обводненного продукта подается 93% масс, серная кислота, при этом образуется ФВ, с остаточным содержанием воды 0,02% масс, и 75% масс. серная кислота, в количестве 1,2 кг на 1 кг ФВ. Основным направлением энергопотребление предложенного способа - затраты на нагрев фторсульфоновой кислоты концентрацией 75% от начальной температуры 50°С до температуры 150-170°С в количестве 1 кг на 1 кг ФВ. Для этого требуется 0,19 МДж электроэнергии.

Таким образом, показана возможность практической реализации предложенного способа. При реализации способа достигается заявленный технический результат: сокращается количество образующихся жидких отходов в виде 75%-й серной кислоты в 15-20 раз в зависимости от используемого щелочного агента. И, кроме того, снижаются в 15-20 раз энергетические затраты по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки гексафторкремниевой кислоты с получением фторида водорода | 2018 |

|

RU2691347C1 |

| Способ получения фторида водорода из водного раствора гексафторкремниевой кислоты | 2018 |

|

RU2669838C1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФТОРСИЛИКАТЫ | 2016 |

|

RU2641819C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АГРОХИМИКАТА | 2022 |

|

RU2813321C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

| Способ получения оксидов кремния, алюминия и железа при комплексной безотходной переработке из золошлаковых материалов | 2018 |

|

RU2694937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1991 |

|

RU2010003C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНА С ПОЛУЧЕНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2009 |

|

RU2434956C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2019506C1 |

Изобретение относится к переработке растворов гексафторкремниевой кислоты, образующихся в процессе получения ортофосфорной кислоты. Способ получения фторида водорода из водного раствора гексафторкремниевой кислоты включает нейтрализацию раствора гексафторкремниевой кислоты щелочным агентом в соотношении 1,8-2 моль NaOH, КОН, NH4OH, NH3 на 1 моль гексафторкремниевой кислоты либо 0,9-1 моль Na2CO3, К2СО3, СаО, Са(ОН)2 на 1 моль гексафторкремниевой кислоты. Затем осуществляют выделение образовавшихся гексафторсиликатов из суспензии, их обработку в пламени водородсодержащего топлива и кислородсодержащего окислителя, охлаждение продуктов сгорания, удаление из них диоксида кремния и конденсацию фторида водорода и воды с последующим выделением фторида водорода. Техническим результатом является извлечение фтора в виде фторида водорода из водного раствора гексафторкремниевой кислоты при снижении общей энергоемкости процесса и снижении образования трудно утилизируемых сернокислотных отходов, загрязненных фтор-ионом. 1 ил.

Способ получения фторида водорода из водного раствора гексафторкремниевой кислоты, отличающийся тем, что проводят нейтрализацию раствора гексафторкремниевой кислоты щелочным агентом в соотношении 1,8-2 моль NaOH, КОН, NH4OH, NH3 на 1 моль гексафторкремниевой кислоты либо 0,9-1 моль Na2CO3, К2СО3, СаО, Са(ОН)2 на 1 моль гексафторкремниевой кислоты, выделение образовавшихся гексафторсиликатов из суспензии, их обработку в пламени водородсодержащего топлива и кислородсодержащего окислителя, охлаждение продуктов сгорания, удаление из них диоксида кремния и конденсацию фторида водорода и воды с последующим выделением фторида водорода.

| US 3128152 A, 07.14.1964 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| US 4036938 A, 19.07.1977 | |||

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФТОРСИЛИКАТЫ | 2016 |

|

RU2641819C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2311345C1 |

| US 4056604 A, 01.11.1977 | |||

| Р.Ф | |||

| Лидин и др | |||

| Неорганическая химия в реакциях, Справочник, М., 2007, с.549-550. | |||

Авторы

Даты

2019-06-11—Публикация

2018-03-01—Подача