Область техники, к которой относится изобретение.

Изобретение относится к области листовых материалов (полуфабрикатов) на основе титановых сплавов, которые пригодны для изготовления изделий методом низкотемпературной сверхпластической деформации (СПД) при температуре 775°С, и могут быть использованы как более дешевая альтернатива листовым полуфабрикатам, изготовленным из сплава Ti-6Al-4V.

Предшествующий уровень техники.

Термин «сверхпластическая деформация», в общем, относится к процессу, при котором материал (сплав) сверхпластически деформируют, превышая обычный предел пластической деформации (более 500%). СПД может быть выполнена с определенными материалами, обладающими сверхпластическими свойствами в ограниченном диапазоне температур и скоростей деформации. Например, листы из титановых сплавов обыкновенно могут быть сверхпластически отформованы (деформированы) в температурном диапазоне примерно (900-1010)°С при скорости деформации примерно 3⋅10-4 с-1.

С производственной точки зрения в результате уменьшения температур формования СПД возникают значительные преимущества. Например, уменьшение температуры формования СПД в результате может привести к уменьшению стоимости штампа, увеличению срока его службы и появлению потенциала использования менее дорогостоящих стальных штампов. В дополнение к этому подавляется образование слоя, обогащенного кислородом (альфа-слоя) и образование окалины, что улучшает выход годного

Целью данного изобретения является получение листового материала на основе (α+β)-титанового сплава, обладающего свойствами низкотемпературной сверхпластической деформации при величине зерен более 2 мкм. Данный листовой материал имеет стабильные свойства и является более дешевой альтернативой листовым полуфабрикатам из сплава Ti-6Al-4Vc более мелким размером зерен.

Техническим результатом, достигаемым при осуществлении изобретения, является получение листов из титанового сплава, в котором химический состав оптимально сбалансирован с возможностями производства на основе известных стандартных технологий конечного продукта, обладающего свойствами низкотемпературной сверхпластической деформации.

Раскрытие изобретения.

Указанный технический результат достигается тем, что листовой материал для низкотемпературной сверхпластической деформации на основе титанового сплава, содержащего мас. % 4,5-5,5 Al, 4,5-5,5 V, 0,1-1,0 Мо, 0,8-1,5 Fe, 0,1-0,5 Cr, 0,1-0,5 Ni, 0,16-0,25 O остальное титан и примеси, в котором величина структурного молибденового эквивалента [Мо]экв > 5, а алюминиевого структурного эквивалента [Al]экв < 8, эквиваленты определены по выражениям:

[Мо]экв=[Mo]+[V]/1,5+[Cr]×1,25+[Fe]×2,5+[Ni]/0,8

[Al]экв=[Al]+[O]×10+[Zr]/6.

Листовой материал для низкотемпературной сверхпластической деформации имеет структуру с размером зерен, не превышающих 8 мкм.

Листовой материал для низкотемпературной сверхпластической деформации обладает сверхпластическими свойствами при температуре 775±10°С.

Листовой материал для низкотемпературной сверхпластической деформации имеет при температуре 775±10°С соотношение фаз α/β от 0,9 до 1,1.

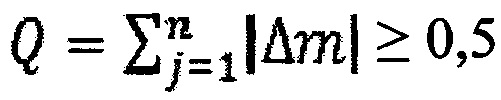

Листовой материал для низкотемпературной сверхпластической деформации, в котором количество легирующих элементов, диффундирующих между α- и β-фазами в процессе СПД составляет не менее 0,5% и определяется следующим соотношением:

масс. %

масс. %

где:

Q - количество диффундирующих легирующих элементов в материале при СПД, масс. %.

n - количество легирующих элементов в материале,

⎪Δm⎪ - абсолютная величина изменения содержания легирующего элемента в β- и α-фазах, масс. % в процессе СПД.

⎪Δm⎪ - рассчитывается по формуле:

⎪Δm⎪=(mβ1-mα1)-(mβ2-mα2), масс. %

где:

mβ1 - содержание легирующего элемента в β-фазе до СПД, масс. %,

mβ2 - содержание легирующего элемента в β-фазе после СПД, масс. %,

mα1 - содержание легирующего элемента в α-фазе до СПД, масс. %,

mα2 - содержание легирующего элемента в α-фазе после СПД, масс. %.

Предложенный листовой материал обладает комплексом высоких технологических и конструкционных свойств. Это достигается за счет оптимального подбора легирующих элементов и их соотношения в сплаве материала.

Группа α-стабилизаторов

Алюминий, который применяется практически во всех промышленных сплавах, является наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана. При содержании е алюминия в сплаве менее 4,5% не достигается необходимая прочность сплава, при содержании свыше 5,5%, происходит нежелательное снижение пластичности и повышение ТПП.

Кислород повышает температуру аллотропического превращения титана. Наличие кислорода в пределах 0,16-0,25% повышает прочность и не оказывает заметного влияния на снижение пластичности.

Группа β-стабилизаторов, которые представлены в предлагаемом изобретении (V, Mo, Cr, Fe, Ni) широко применяются в промышленных сплавах.

Ванадий в количестве 4,5-5,5%, железо в количестве 0,8-1,5% и хром в количестве 0,1-0,5% повышают прочность сплава и практически не снижают пластичность.

Введение молибдена в пределах 0,1-1,0% обеспечивает полную растворимость его в α-фазе, что позволяет получать необходимые прочностные характеристики без снижения пластических свойств.

Предлагаемый сплав содержит железо в количестве 1,0-1,5% и никель в количестве 0,1-0,5%, которые являются наиболее диффузионно-подвижными β-стабилизаторами, благоприятно влияющими на межзеренное скольжение при СПД.

Среди структурных факторов, влияющих на эффективность СПД, следует прежде всего выделить размер зерна, который не должен превышать для заявленного материала 8 мкм (экспериментальные данные).

Известно, что сверхпластическое течение материала во многом реализуется благодаря фазовым превращениям в двухфазных титановых сплавах, при этом отношение фаз α/β при температуре СПД должно быть близким к 1 (Кайбышеев О.А., Сверхпластичность промышленных сплавов, М., Металлурги, 1984 г. стр. 179-218.). Это способствует возникновению равноосной структуры, способствующей межзеренному скольжению. Движущей силой сфероидизации структур является стремление к уменьшению поверхностной энергии. Рост межзеренной границы за счет увеличения β-фазы вызывает изменение уровня поверхностной энергии на межфазной границе, что, в свою очередь, приводит к активизации сфероидизации. Для присутствия необходимого количества β-фазы в процессе СПД, при соотношении α/β близком к 1, величина структурного молибденового эквивалента [Мо]экв должна быть более 5, а величина алюминиевого структурного эквивалента [Al]экв не должна быть более 8. Кроме того, превышение алюминиевого эквивалента выше указанной величины приводит к росту Тпп, а, следовательно, и к росту температуры реализации СПД.

Оптимальная температура, при которой реализуются сверхпластические свойства заявленного материала, равна 775±10°С. Превышение данной температуры ведет к росту зерен, а более низкая - к снижению интенсивности диффузионных процессов, что затрудняет процесс СПД.

Количество диффундирующих легирующих элементов сплава между α- и β-фазами должно составлять не менее 0,5%. Это объясняется тем, что энергия активации зернограничной диффузии меньше энергии активации объемной диффузии и диффузионный перенос атомов осуществляется по границам зерен. В тех областях границ зерен, на которые действует нормальное растягивающее напряжение, концентрация вакансий повышена. В областях, в которых действует сжимающее напряжение, их концентрация уменьшена: возникающая разность концентраций вызывает направленную диффузию вакансий. Поскольку миграция вакансий происходит посредством обмена мест с атомами, последние будут перемещаться в противоположном направлении, интенсифицируя межзеренное скольжение.

Сущность изобретения поясняется чертежами.

Краткое описание чертежей.

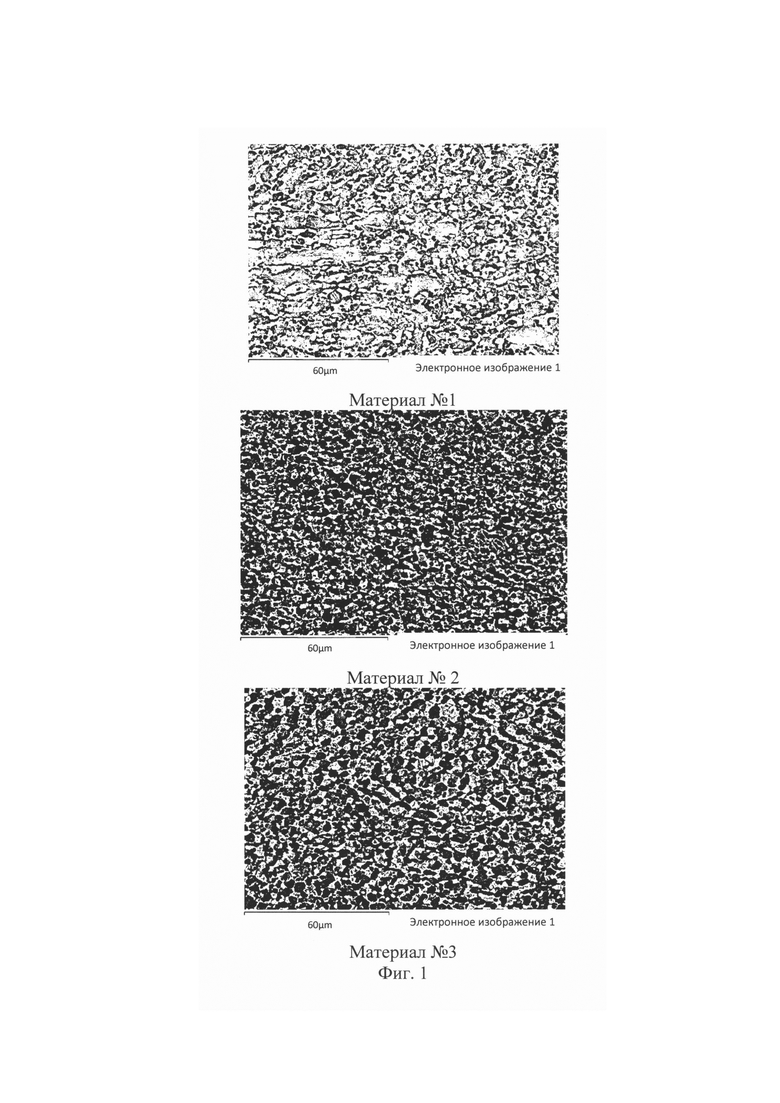

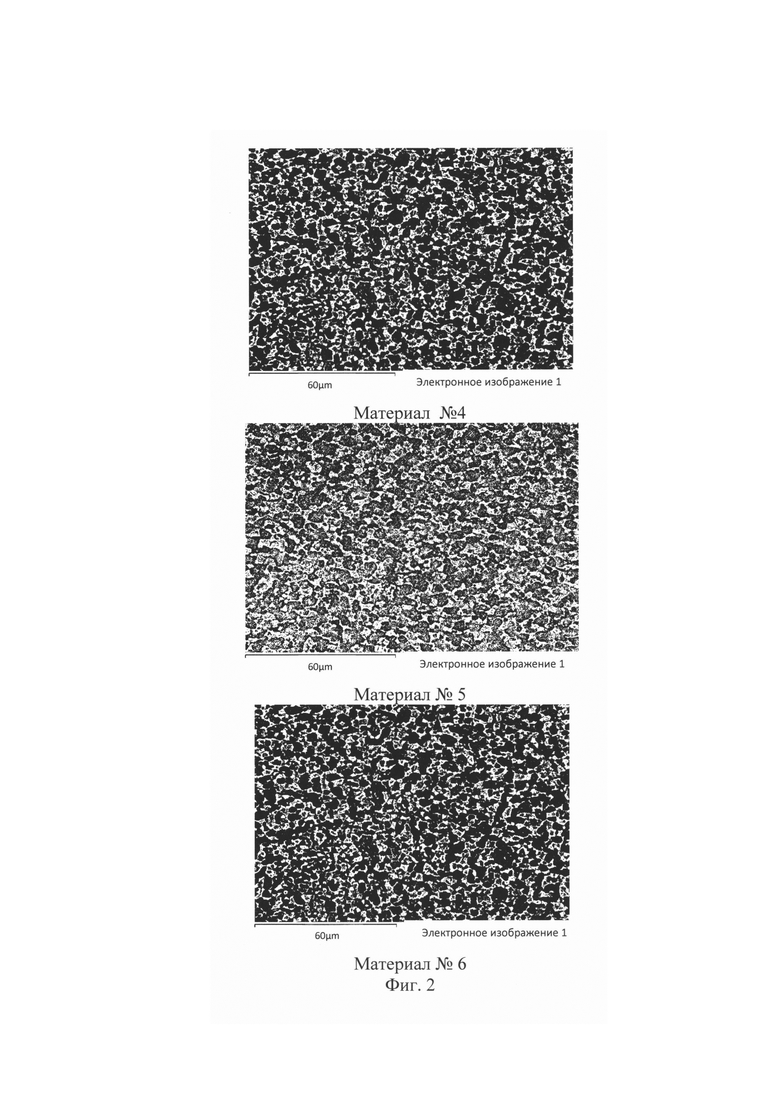

На фиг. 1 и 2 показано структура сплавов в исходном состоянии,

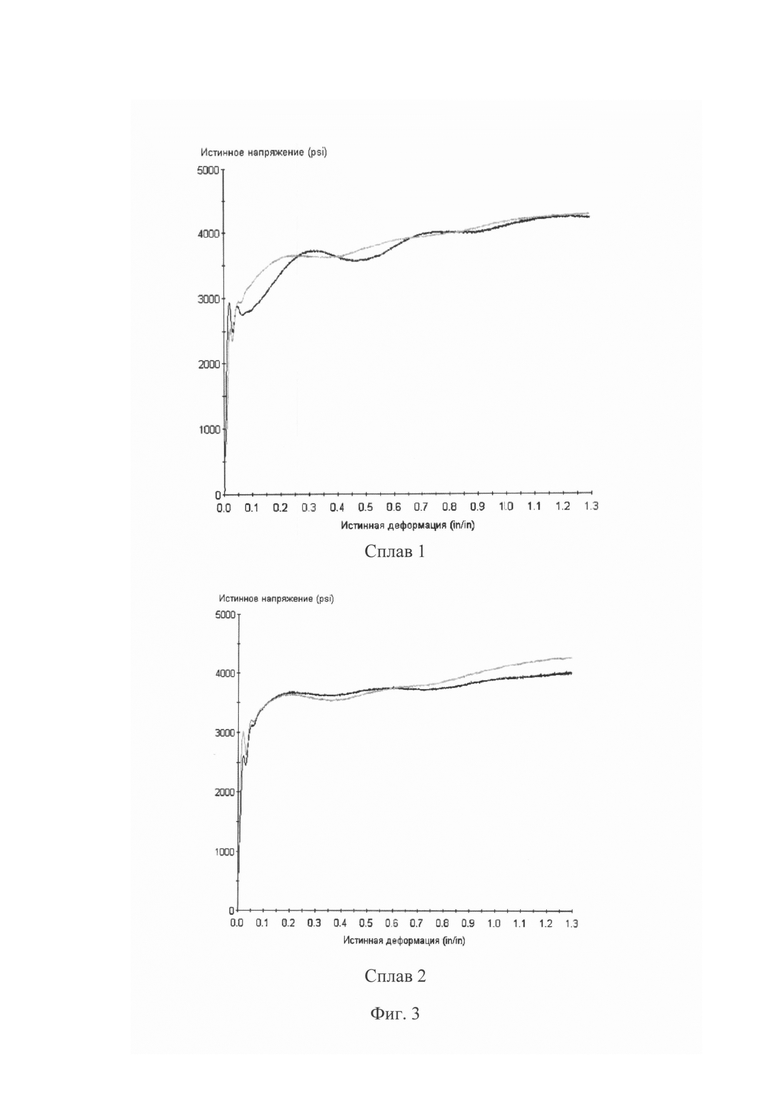

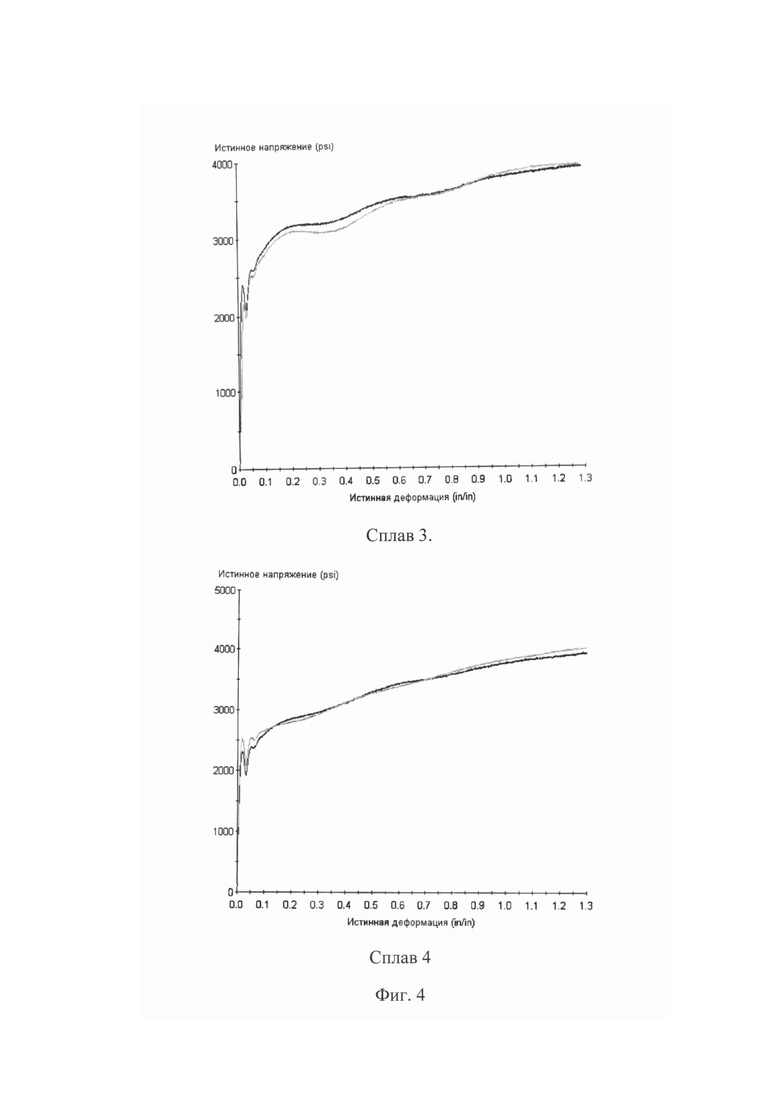

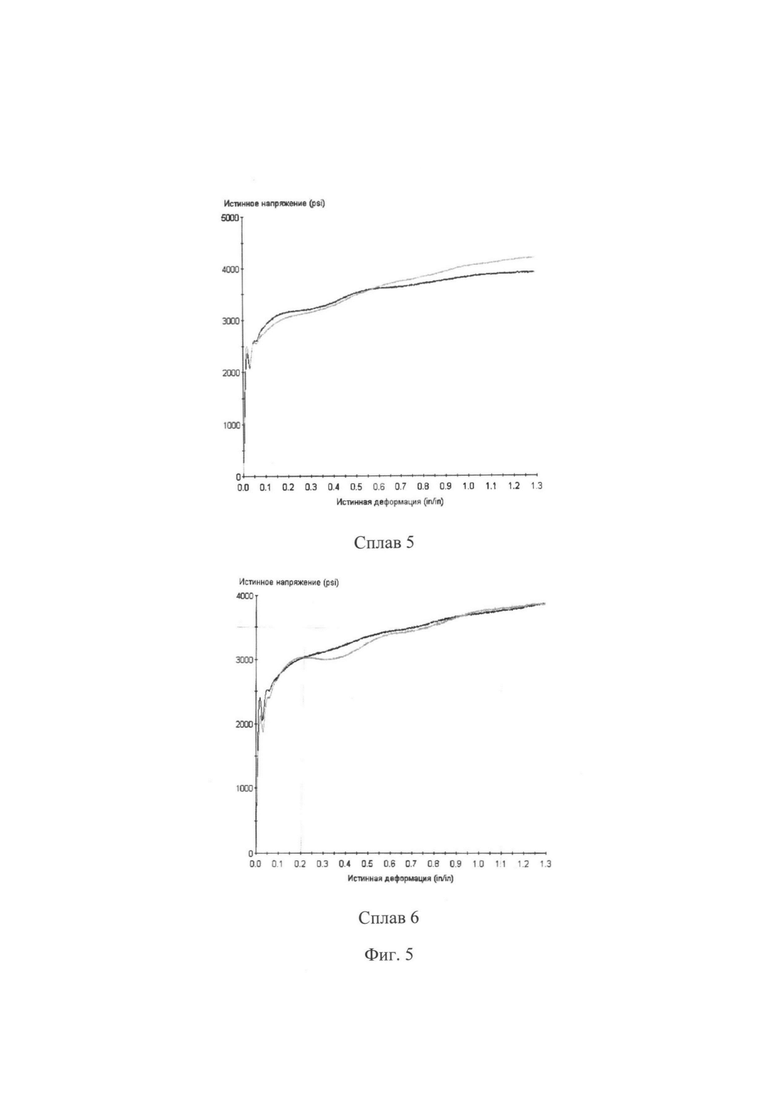

на фиг. 3, 4 и 5 - кривые нагружения, полученные в ходе СПД,

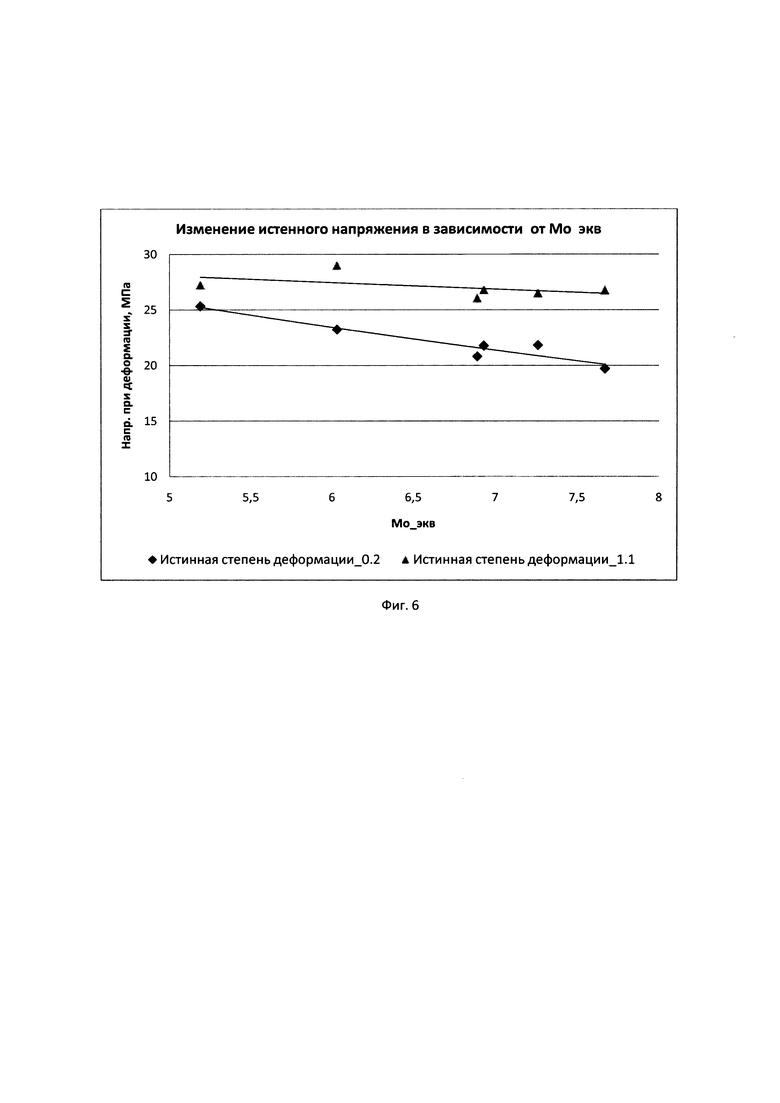

на фиг. 6 - график изменения истинного напряжения при степени деформации 0,2 и 1,1 (в продольном направлении) в зависимости от [Мо]экв.

Подробное описание и характерные примеры осуществления изобретения.

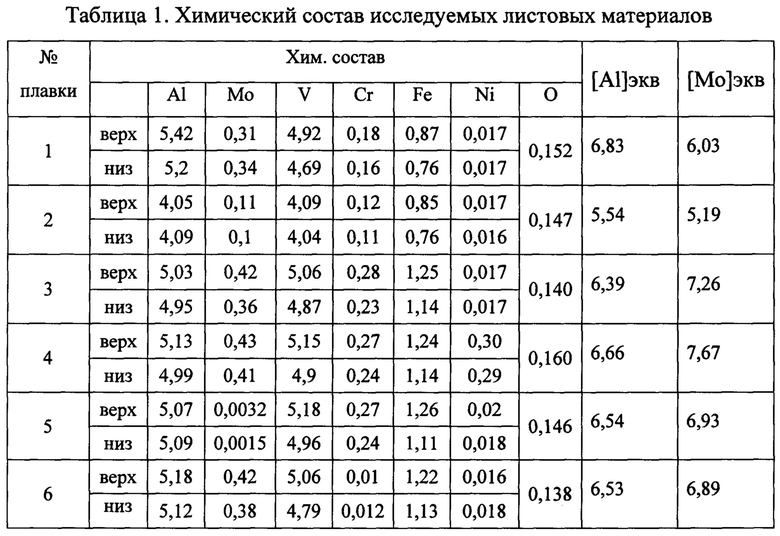

В качестве материала для исследования использовали листовые полуфабрикаты толщиной 2 мм. Для получения листовых материалов выплавлено шесть опытных сплавов различного химического состава, которые представлены в таблице 1.

Листовые материалы толщиной 2 мм, изготовленные по известной технологии под сверхпластическую формовку, перед испытанием на сверхпластичность были подвергнуты отжигу при температуре 720°С в течении 30 мин. с последующим охлаждением на воздухе. После данной обработки из листов в продольном и поперечном направлении были вырезаны образцы под механические испытания на разрыв при комнатной и повышенной температуре, которые затем подвергли стандартным испытаниям при комнатной температуре для определения прочностных, упругих и пластических характеристик.

Анализ структуры материалов в исходном состоянии (фиг. 1 и 2) показал, что она близка к равноосной и состоит преимущественно из чередующихся зерен α- и β-фаз, которые выглядят как более темные (α) или светлые (β) составляющие. Следует отметить, что с увеличением в сплаве [Мо]экв объемная доля зерен β-фазы имеет тенденцию к увеличению в структуре от примерного соотношения α/β - 2/1 в сплаве 2 до соотношения приближающегося к 1/1 в сплавах 3,4. Средний размер зерен фаз, измеренный на снимках микроструктур методом секущих, имеет некоторую тенденцию к росту при повышении [Мо]экв и лежит в пределах 2,8-3,8 мкм (минимальный у сплава 2). Следует отметить, что в материале 5 зеренная структура в исходном состоянии менее однородна по сравнению с другими опытными сплавами. В материале 1 наблюдаются наряду с равноосными зернами участки из достаточно больших вытянутых зерен. Можно так же отметить, что морфология β-фазы несколько меняется от сплава к сплаву. Если в сплаве 2 с минимальным количеством легирующих элементов β-фаза преимущественно локализована в отдельных объемах между частицами α-фазы, то уже начиная со сплава 5 она имеет определенную связность и кроме зеренного строения имеет форму относительно тонких прослоек между зернами α-фазы. С увеличением [Мо]экв у материала эти прослойки имеют тенденцию к утолщению.

Сравнительный анализ структуры материала в деформированном (рабочая часть) и недеформированном (область головки) состоянии после СПД (при температуре 775°С и скорости деформации 3×10-4 с-1 в продольном направлении листа) показал, что деформация в рабочей части стимулирует некоторый рост зерна по сравнению с практически недеформирующейся головкой и развитию образования конгломератов из зерен α- и β-фаз более сложной формы.

Оценка размера зерен показала, что легирование сильно не сказывается на размере зерна фаз в сплавах с максимальным легированием β-стабилизаторами и оно колеблется в пределах 3.5±0,5 мкм (недеформированная часть), 4±0,5 мкм (деформированная часть). В то же время в сплаве 2 с минимальным содержанием легирующих элементов размер зерна в рабочей части увеличивается практически в 2 раза до 5 мкм и более по сравнению с исходным состоянием.

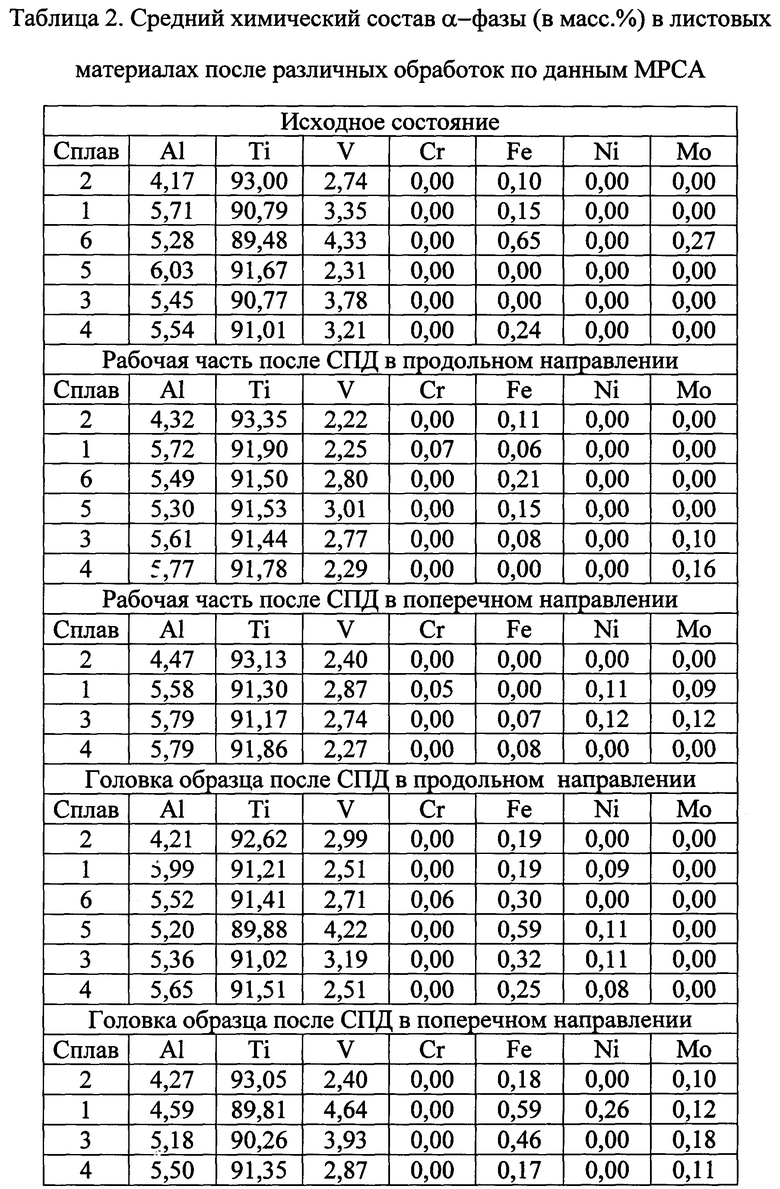

Методом микрорентгеноспектрального анализа (МРСА) изучено распределение легирующих элементов между α- и β-фазами в исследуемых материалах в исходном состоянии и после испытания на сверхпластичность продольных образцов в рабочей деформированной части и в области головок, которые представлены в таблицах 2, 3 и 4.

Количество диффундирующих легирующих элементов в материале при СПД определяется по формуле:

масс. %

масс. %

где:

Q - количество диффундирующих легирующих элементов в материале при СПД, масс. %.

n - количество легирующих элементов в материале,

⎪Δm⎪ - абсолютная величина изменения содержания легирующего элемента в β- и α-фазах, масс. % в процессе СПД.

⎪Δm⎪ - рассчитывается по формуле:

⎪Δm⎪=(mβ1-mα1)-(mβ2-mα2) масс. %

где:

mβ1 - содержание легирующего элемента в β-фазе до СПД, масс. %,

mβ2 - содержание легирующего элемента в β-фазе после СПД, масс. %,

mα1 - содержание легирующего элемента в α-фазе до СПД, масс. %,

mα2 - содержание легирующего элемента в α-фазе после СПД, масс. %.

В таблице 4 приведены расчетные данные о количестве диффундирующих легирующих элементов в процессе СПД.

Анализ изменения составов α- и β-фаз в исследованных листовых материалах после деформации показал, что в рабочей части образцов разница по легирующим элементам между α- и β-фазами больше, чем в области головок образцов, которая не подвергалась пластической деформации (таблица 2, 3 и 4).

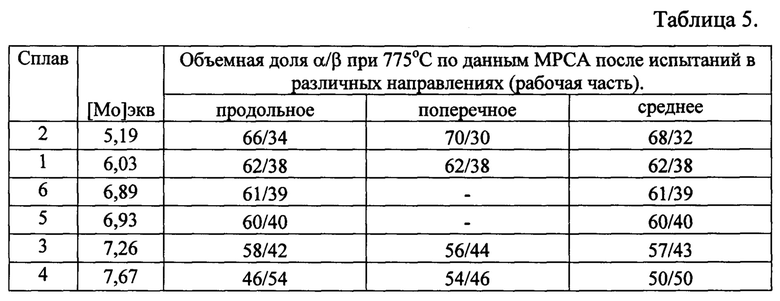

Полученные данные МРСА были так же использованы для оценки объемной доли фаз в материале при температуре проведения испытания на сверхпластичность при температуре 775°С и приведены в таблице 5.

Кривые нагружения, полученные в ходе испытаний приведены на фиг. 3, 4 и 5.

Свойства сплавов при сверхпластических испытаниях приведены в таблице 6.

График изменения истинного напряжения при степени деформации 0,2 и 1,1 (в продольном направлении) в зависимости от [Мо]экв сплава приведен на фиг. 6.

В материале 1 (фиг. 3) с минимальным содержанием легирующих элементов фиксируется наиболее нестабильный процесс реализации СПД при 775°C с характерной «волнистостью» кривых растяжения, вызванном образованием плавающей шейки. Причина такого поведения материала при СПД - относительно большое исходное зерно (более 2,5 мкм), которое имеет высокую скорость роста при СПД (до 5 мкм) при неоптимальном соотношении фаз α/β (2/1), что приводит к активизации менее благоприятного для СПФ внутризеренного скольжения взамен оптимальному межзеренному проскальзыванию.

В материале 2 (фиг. 3), более легированном β-стабилизаторами, нестабильность процесса реализации СПД, проявляющаяся в виде волнистости кривой растяжения уменьшается по сравнению со сплавом 1 за счет увеличения объемной доли β-фазы в структуре, но при этом не наблюдается заметного упрочнения до степеней деформации 0,6-0,8, вследствие развития динамической рекристаллизации в областях с неполностью проработанной исходной структурой (присутствие вытянутых зерен), чего не наблюдали на других исследованных сплавах.

В материалах 3, 5, 6 (фиг. 4, 5), имеющих максимальное содержание β-стабилизаторов, за исключением молибдена (сплав 5), хрома (сплав 6) за счет увеличения в структуре объемной доли β-фазы, у которой повышается связность и легче реализуется межзеренное проскальзывание, кривые растяжения имеют меньшую волнистость по сравнению с материалами 1, 2, и активнее реализуется упрочнение по мере повышения степени истинной деформации (таблица 3, фиг. 6). Но при этом наличие «волны» при степенях деформации до 0,6 сохраняется, особенно при испытаниях в поперечном направлении, что может быть связано с исходным текстурным состоянием листов, а так же неполностью оптимальным соотношением фаз α/β (близком 3 к 2-м). Отсутствие в материале 6 хрома в меньшей степени сказывается на кривых растяжения, чем отсутствие молибдена в материале 5, по сравнению с материалом 3. Одной из причин может быть более сильное влияние добавок молибдена на стабильность процесса СПД, чем хрома, которого вводится в 2-2,5 раза меньше.

В материале 4, имеющем максимальное количество β-стабилизаторов и дополнительно легированном 0,3% никеля, наблюдается наиболее устойчивое протекание сверхпластической деформации при 775°С как в поперечном, так и продольном направлении с минимальным напряжением начала течения, отсутствием выраженной «волнистости» кривой, и с монотонным упрочнением при увеличении степени деформации. Это связано с практически оптимальным соотношением фаз α/β (1/1) при температуре деформации, а так же максимальным, среди исследованных сплавов содержанием наиболее диффузионно-подвижных β-стабилизаторов (никель, железо), что должно облегчать процессы массопереноса при реализации межзеренного проскальзывания (суммарная разница изменения содержания легирующих элементов между α- и β-фазами в процессе СПД более 1,9 масс. %).

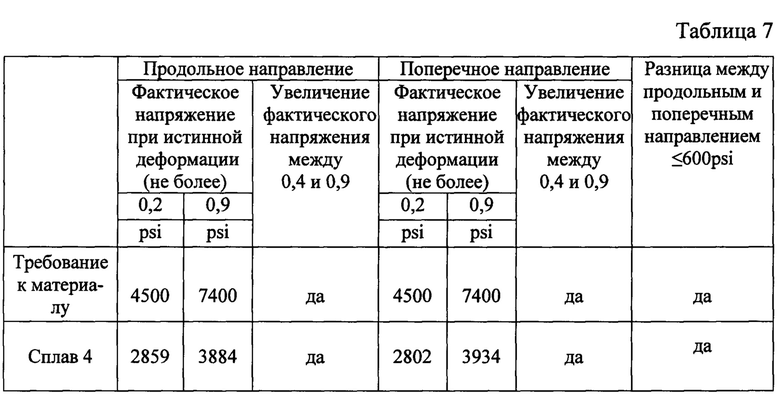

Из исследованных в работе сплавов наилучшие результаты показал материал 4, который полностью соответствует требованиям к материалу, (таблица 7). Испытания растяжением с постоянной скоростью деформации при температуре (775±7)°С при деформации 3×10-4 дюйм/дюйм/секунда).

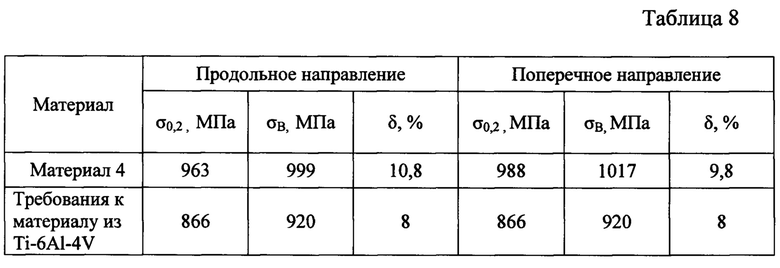

Сравнительные механические свойства листов после отжига приведены в таблице 8.

Данные, приведенные в таблицах 7 и 8, показывают, что в результате осуществления изобретения получен листовой материал, включающий титановый сплав, химический состав которого оптимально сбалансирован с возможностями производства на основе известных стандартных технологий листовых полуфабрикатов с размерами зерен более 2 мкм, соответствующий требованиям к материалу, используемым в аэрокосмической отрасли.

Необходимо отметить, что изделия по настоящему изобретению могут быть реализованы в виде разнообразных воплощений. Приведенные в описании воплощения во всех отношениях следует рассматривать только как иллюстративные, а не ограничительные, и границы настоящего изобретения определяются приведенными пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ СПЛАВОВ АЛЬФА-БЕТА-Ti-Al-V-Mo-Fe | 2012 |

|

RU2573158C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2243833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ПРУТКОВАЯ ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2017 |

|

RU2690768C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

Изобретение относится к области металлургии, а именно к листовым материалам на основе титановых сплавов, которые пригодны для изготовления изделий методом низкотемпературной сверхпластической деформации (СПД) при температуре 775°С, и могут быть использованы как более дешевая альтернатива листовым полуфабрикатам, изготовленным из сплава Ti-6Al-4V. Листовой материал из титанового сплава для низкотемпературной сверхпластической деформации (СПД), содержащего мас. % 4,5-5,5 Al, 4,5-5,5 V, 0,1-1,0 Мо, 0,8-1,5 Fe, 0,1-0,5 Cr, 0,1-0,5 Ni, 0,16-0,25 О, остальное титан и примеси, и имеющий размер зерна от более 2 до 8 мкм. Величина структурного молибденового эквивалента [Мо]экв составляет более 5, величина структурного алюминиевого эквивалента [Al]экв составляет менее 8. Эквиваленты определены по следующим выражениям: [Mo]экв=[Mo]+[V]/1,5+[Cr]×1,25+[Fe]×2,5+[Ni]/0,8; [Al]экв=[Al]+[О]×10. В листовом материале химический состав оптимально сбалансирован для обеспечения возможности производства на основе известных стандартных технологий конечного продукта, обладающего свойствами низкотемпературной сверхпластической деформации. 3 з.п. ф-лы, 6 ил., 8 табл.

1. Листовой материал из титанового сплава для низкотемпературной сверхпластической деформации (СПД), содержащего мас. % 4,5-5,5 Al, 4,5-5,5 V, 0,1-1,0 Мо, 0,8-1,5 Fe, 0,1-0,5 Cr, 0,1-0,5 Ni, 0,16-0,25 О, остальное титан и примеси, и имеющий размер зерна от более 2 до 8 мкм, при этом величина структурного молибденового эквивалента [Мо]экв составляет более 5, величина структурного алюминиевого эквивалента [Al]экв составляет менее 8, причем эквиваленты определены по следующим выражениям:

[Mo]экв=[Mo]+[V]/1,5+[Cr]×1,25+[Fe]×2,5+[Ni]/0,8;

[Al]экв=[Al]+[О]×10.

2. Материал по п. 1, отличающийся тем, что при температуре 775±10°С он имеет сверхпластические свойства.

3. Материал по п. 1, отличающийся тем, что при температуре 775±10°С он имеет соотношение фаз α/β от 0,9 до 1,1.

4. Материал по любому из пп. 1-3, отличающийся тем, что количество легирующих элементов, диффундирующих между α- и β-фазами в процессе СПД, составляет не менее 0,5%,

при этом количество легирующих элементов, диффундирующих между α- и β-фазами, определяется следующим соотношением, мас. %:

где:

Q - количество диффундирующих легирующих элементов в материале при СПД, мас. %.

n - количество легирующих элементов сплава,

⎪Δm⎪ - абсолютная величина изменения содержания легирующего элемента в β- и α-фазах в процессе СПД, мас. %,

где:

⎪Δm⎪=(mβ1-mα1)-(mβ2-mα2),

где:

mβ1 - содержание легирующего элемента в β-фазе до СПД, мас. %,

mβ2 - содержание легирующего элемента в β-фазе после СПД, мас. %,

mα1 - содержание легирующего элемента в α-фазе до СПД, мас. %,

mα2 - содержание легирующего элемента в α-фазе после СПД, мас. %.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ СПЛАВОВ АЛЬФА-БЕТА-Ti-Al-V-Mo-Fe | 2012 |

|

RU2573158C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| УСТРОЙСТВО для ВЫЧИСЛЕНИЯ КОРНЕВЫХ ГОДОГРАФОВ СИСТЕМ АВТОМАТИЧЕСКОГО УНРАВЛЕНИЯ1Изобретение относится к автоматике и телемеханике и предназначено для исследования динамических свойств систем автоматического управления.Известны устройства для построения корневых годографов систем автоматического управления, содержащие вентили, группы вентилей, блоки памяти, схемы ИЛИ, схемы задержки, схему сравнения, сумматор, выходы которого соединены с первыми входами одноименных вентилей первой и второй групп, первый регистр, выходы которого соединены с первыми входами соответствующих вентилей третьей группы, второй регистр, выходы которого соединены с первыми входами одноименных вентилей четвертой и пятой групп, первый счетчик, выходы которого соединены с первыми входами одноименных вентилей ще- стой и седьмой групп, второй счетчик, выходы которого соединены с первыми входами одноименных вентилей восьмой и девятой групп, триггеры и генератор импульсов.Однако известные устройства имеют недостаточное быстродействие, невысокую точность работы и ограниченные функциональные возможности. | 0 |

|

SU408313A1 |

| СПОСОБ ЛЕЧЕНИЯ ВАРИКОЗНОГО РАСШИРЕНИЯ ВЕН ПИЩЕВОДА ПРИ ПОРТАЛЬНОЙ ГИПЕРТЕНЗИИ | 2010 |

|

RU2435591C1 |

| JP 8120373 A, 14.05.1996. | |||

Авторы

Даты

2019-06-13—Публикация

2017-04-25—Подача