Данная заявка заявляет права на приоритет в соответствии с разделом 35 Свода законов США, §119(e) на основании предварительной патентной заявки США №61/498,447, которая была подана 17 июня 2011 года и которая во всей своей полноте посредством ссылки включается в настоящий документ, как если бы она была полностью представлена в данном описании изобретения.

Уровень техники

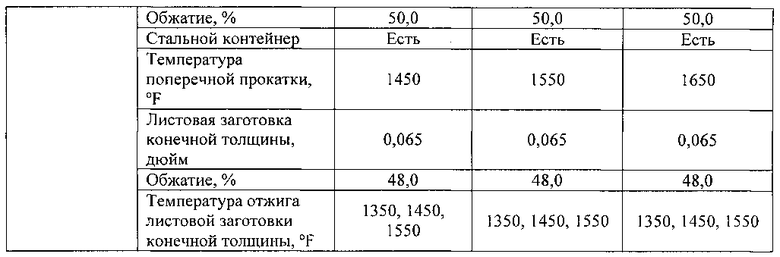

Большинство α/β-титановых сплавов проявляют наличие сверхпластичности, то есть относительного удлинения, большего чем 500%, при температурах, меньших, чем температура превращения фаз, при деформировании при пониженных скоростях деформации. Температура и скорость деформации, при которых возникает сверхпластичность, варьируются в зависимости от состава и микроструктуры сплава(1). Оптимальная температура для сверхпластического формования (СПФ) находится в диапазоне от 1832°F (1000°C) до всего лишь 1382°F (750°C) у α/β-титановых сплавов(2). Температуры формования СПФ и температуры превращения в бета-фазу обнаруживают наличие довольно хорошей корреляции при идентичности других условий(2).

С производственной точки зрения в результате уменьшения температур формования СПФ возникают значительные преимущества. Например, уменьшение температуры формования СПФ в результате может привести к уменьшению стоимости штампа, увеличению срока службы и появлению потенциала использования менее дорогостоящих стальных штампов(7). В дополнение к этому подавляется образование слоя, обогащенного кислородом (альфа-слоя). Уменьшенное образование окалины и альфа-слоя может улучшить выход продукции и исключить потребность в химическом травлении. В дополнение к этому меньшие температуры могут подавлять рост зерен, таким образом, сохраняя преимущества от наличия более мелких зерен после проведения операций формования СПФ(8, 9).

Для формования СПФ одним из наиболее существенных факторов является размер зерен или размер частиц, поскольку преобладающим механизмом при сверхпластическом деформировании является ползучесть по границам зерен. Материалы, характеризующиеся более мелким размером зерен, понижают напряжение, требуемое для ползучести по границам зерен, а также температуры формования СПФ(2-4). Об эффективности более мелких зерен при уменьшении температур формования СПФ ранее сообщалось для материала Ti-6Al-V и других сплавов(5, 6).

Существуют два подхода к улучшению сверхпластической формуемости титановых сплавов. Первый подход заключается в разработке термомеханической обработки, которая создает мелкие зерна, имеющие размеры в диапазоне всего лишь от 1 до 2 мкм и менее, что улучшает ползучесть по границам зерен. Исследовали деформирование при температуре, меньшей, чем при обычных горячей прокатке или ковке, и разработали способ формования СПФ для материала Ti-64(5, 6).

Второй подход заключается в разработке новой системы сплавов, которая демонстрирует наличие сверхпластичности при меньшей температуре и большей скорости деформации. Существует несколько существенных факторов, которые улучшают сверхпластичность при меньших температурах(1), такие как (a) размер зерен альфа-фазы, (b) объемная доля и морфология двух фаз и (c) более быстрая диффузия, которая ускоряет ползучесть по границам зерен(11, 16). Поэтому сплав, характеризующийся меньшей температурой превращения в бета-фазу, обладает потенциалом по демонстрации низкотемпературной сверхпластичности. Одним хорошим примером сплава является материал SP700 (Ti-4,5Al-3V-2Mo-2Fe), который обнаруживает сверхпластичность при температурах, составляющих всего лишь 1400°F (760°C)(8). Фиг. 1 демонстрирует соотношение между температурой превращения в бета-фазу и сообщаемыми температурами формования СПФ(1, 7, 9, 12, 16-20). В качестве общей тенденции можно сказать то, что сплавы, характеризующиеся низкой температурой превращения в бета-фазу, демонстрируют более низкотемпературную сверхпластичность. Поскольку материал Ti-54M характеризуется более низкой температурой превращения в бета-фазу и содержит Fe в качестве быстрого диффузанта, ожидается, что сплав продемонстрирует более низкотемпературную сверхпластичность при меньшем напряжении пластического течения, чем материал Ti-64. Таким образом, для данного сплава может оказаться возможным достижение удовлетворительных характеристик сверхпластического формования при низкой температуре без обращения к специальным способам обработки, необходимым для достижения очень мелких размеров зерен.

Материал Ti-6Al-4V (Ti-64) представляет собой наиболее часто встречающийся сплав для практических областей применения, поскольку данный сплав имеет хорошие характеристики. Однако материал Ti-64 не считается наилучшим сплавом для формования СПФ, поскольку для доведения формования СПФ до максимума сплав требует использования повышенной температуры, обычно большей чем 1607°F (875°C), при низких скоростях деформации. Формование СПФ при большей температуре и более низкой скорости деформации приводит в результате к более короткому сроку службы штампа, избыточному присутствию альфа-слоя и меньшей производительности.

Материал Ti-54M, разработанный в компании Titanium Metals Corporation, обладает эквивалентными механическими свойствами по отношению к материалу Ti-6Al-4V в большинстве форм продукции. Материал Ti-54M демонстрирует превосходные пригодность к машинной обработке, ковкость, меньшее напряжение пластического течения и большую податливость в сопоставлении с материалом Ti6Al-4V(10). В дополнение к этому, как сообщалось, материал Ti-54M характеризуется превосходной сверхпластичностью в сопоставлении с материалом Ti-6Al-4V, который представляет собой наиболее часто встречающийся сплав в данной области применения(2). Данный результат отчасти обусловлен химическим составом сплава, а также более мелким размером зерен, что представляет собой критический фактор для улучшения сверхпластичности титановых материалов(21).

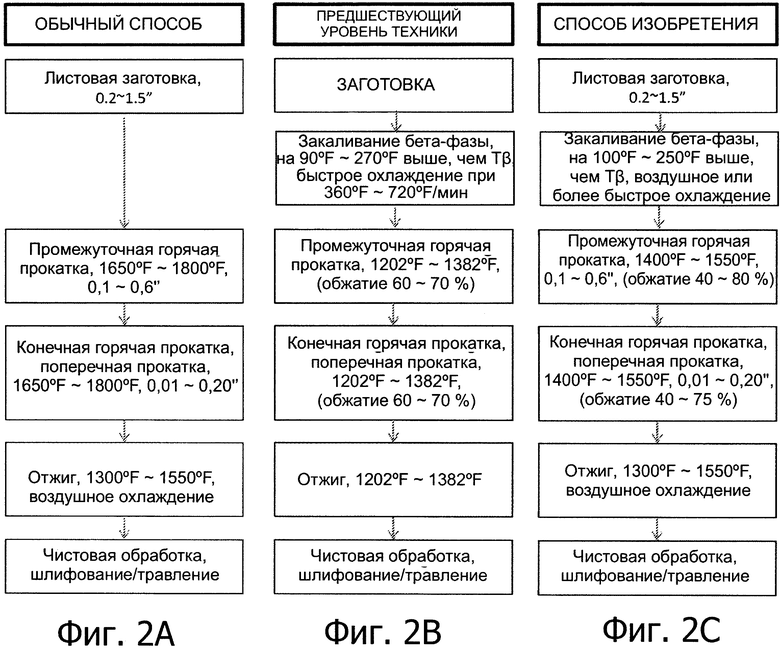

Обычный способ обработки титановых сплавов продемонстрирован на фиг. 2A. Сначала листовую заготовку подвергают горячей прокатке для получения листовых заготовок промежуточной толщины после нагревания при температуре в диапазоне от приблизительно 1650°F (900°C) до приблизительно 1800°F (982°C). Типичная толщина промежуточных листов находится в диапазоне от приблизительно 0,10″ (0,25 см) до приблизительно 0,60″ (1,5 см). После этого промежуточные листы нагревают до температуры в диапазоне от приблизительно 1650°F (900°C) до приблизительно 1800°F (982°C) с последующей горячей прокаткой для получения конечных листов. Типичные толщины конечных листов находятся в диапазоне от приблизительно 0,01″ (0,25 мм) до приблизительно 0,20″ (5 мм). При конечной горячей поперечной прокатке листы могут быть уложены в стальной контейнер во избежание избыточного охлаждения во время прокатки. После прокатки для получения листовой заготовки конечной толщины листы подвергают отжигу при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C) с последующим воздушным охлаждением. Последний этап способа заключается в шлифовании и травлении поверхности для удаления альфа-слоя на поверхности, образовавшегося во время термомеханической обработки.

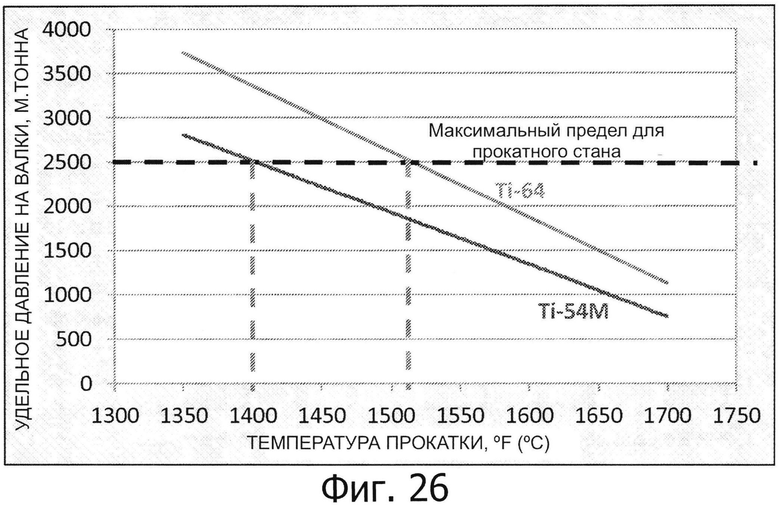

Способ изготовления тонких листов из высокопрочных титановых сплавов (главным образом, материала Ti6Al-4V) ранее исследовался компанией VSMPO в патенте США №7,708,845 и продемонстрирован на фиг. 2B(22). В патенте США №7,708,845 для получения мелких зерен в целях достижения низкотемпературной сверхпластичности требуют проведения горячей прокатки при очень низких температурах. Способ, описанный в патенте США №7,708,845, может быть реализован при использовании прокатного стана, демонстрирующего очень высокую мощность, которому зачастую не достает гибкости для удовлетворения требований производства малой партии с широким ассортиментом толщин(22). Способ, описанный в патенте США 7,708,845, представлен на фигуре для сопоставления. В патенте США 7,708,845 прокатку проводят при очень низких температурах, что может привести к избыточному давлению металла на валки при прокатке и поэтому ограничивает применимость.

Таким образом, в промышленности существует потребность в создании нового способа изготовления титановых сплавов, который характеризуется большей применимостью в сопоставлении с обычными способами и способами предшествующего уровня техники.

Литературные ссылки

(1) N.Е. Paton and С.H. Hamilton: in Titanium Science and Technology, edited by G. Lutjering et al., published by Deutsche Gesellschaft fur Metallkunde Ε.V., 1984, pp. 649-672.

(2) Y. Kosaka and P. Gudipati, Key Engineering Materials, 2010, 433: pp. 312-317.

(3) G.A. Sargent, A.P. Zane, P.N. Fagin, A.K. Ghosh, and S.L. Semiatin, Met. and Mater. Trans. A, 2008, 39A; pp. 2949-2964.

(4) S.L. Semiatin and G.A. Sargent, Key Engineering Materials, 2010, 433: pp. 235-240.

(5) G.A. Salishchev, O.R. Valiakhmetov, R.M. Galeyev and F.H. Froes, in Ti2003 Science and Technology, edited by C. Lutjering et al, published by DCM, 2003, pp. 569-576.

(6) I.V. Levin, A.N. Kozlov, V.V. Tetyukhin, Α.V. Zaitsev and Α.V. Berestov, ibid, pp. 577-580.

(7) B. Giershon and I. Eldror, in Ti2007 Science and Technology, edited by M. Ninomi et al., JIS publ., 2007, pp. 1287-1289.

(8) H. Fukai, A. Ogawa, K. Minakawa, H. Sata and T. Tsuzuji, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 635-642.

(9) W. Swale and R. Broughton, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 581-588.

(10) Y. Kosaka, J.C. Fanning and S. Fox, in Ti2003 Science and Technology, edited by C. Lutjering et al., published by DCM, 2003, pp. 3027-3034.

(11) B. Poorganji, T. Murakami, T. Narushima, C. Ouchi and T. Furuhara, in Ti2007 Science and Technology, edited by M. Ninomi et al., published by JIM, 2007, pp. 535-538.

(12) M. Tuffs and C. Hammond, Mater. Sci. and Tech., 1999, 15: No. 10, pp. 1154.

(13) H. Inagaki, Z. Metalkd, 1996, 87: pp. 179-186.

(14) L. Hefty, Key Engineering Materials, 2010, 433: pp. 49-55.

(15) N. Ridley, Z.C. Wand and G.W. Lorimer, in Titanium ′95 Science and Technology, pp. 604-611.

(16) M. Tuffs and C. Hammond, Mater. Sci. and Tech., vol. 15 (1999), No. 10, p. 1154.

(17) R.J. Tisler and R.L. Lederich: in Titanium ″95 Science and Technology, p. 598.

(18) Y. Combres and J-J. Blandin, ibid, p. 598.

(19) in Materials Properties Handbook - Titanium Alloys, edited by R. Boyer et al, published by ASM International, 1994, p. 1101.

(20) G.A. Sargent, A.P. Zane, P.N. Fagin, A.K. Ghosh, and S.L. Semiatin: Met. and Mater. Trans. A, vol. 39A, 2008, p. 2949.

(21) «Superplastic Forming Properties of TIMETAL® 54M» Key Engineering Materials, 433 (2010), pp. 311.

(22) Патент США 7,708,845 B2.

(23) A.K. Mukherjee: Mater. Sci. Eng., vol. 8 (1971), p. 83.

(24) H. Inagaki: Z. Metalkd, vol. 87 (1996), p. 179.

Краткое изложение изобретения

Настоящее описание изобретения относится к способу изготовления листовых титановых сплавов, которые могут быть использованы при проведении операций низкотемпературного формования СПФ. Реализации настоящего способа добиваются при использовании комбинации из конкретной химической структуры сплава и способа листопрокатного производства. Способ включает стадии (a) ковки титанового сляба для получения листовой заготовки при промежуточной толщине плит; (b) нагревания листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, с последующим охлаждением; (c) нагревания листовой заготовки с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины; (d) нагревания листовой заготовки промежуточной толщины с последующей горячей прокаткой для получения листовой заготовки конечной толщины; (e) отжига листовой заготовки конечной толщины с последующим охлаждением; и (f) шлифования подвергнутых отжигу листов с последующим травлением.

В одном предпочтительном варианте осуществления (продемонстрированном на фиг. 2C) способ изготовления мелкозернистых листовых титановых сплавов при способе горячей прокатки включает

a. ковку титанового сляба для получения листовой заготовки при промежуточной толщине плит;

b. нагревание листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C) в течение от 15 до 30 минут с последующим охлаждением;

c. нагревание листовой заготовки до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины;

d. нагревание листовой заготовки промежуточной толщины до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки конечной толщины;

e. отжиг листовой заготовки конечной толщины до температуры в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C) в течение от приблизительно 30 мин до приблизительно 1 часа с последующим охлаждением; и

f. шлифование подвергнутых отжигу листов при использовании шлифовальной машины для листов с последующим травлением для удаления оксидов и альфа-слоя, образовавшихся во время термомеханической обработки.

В одном варианте осуществления титановый сплав представляет собой материал Ti-54M, который ранее описывался в патенте США №6,786,985 авторов Kosaka et al., озаглавленном «Alpha-Beta Ti-Al-V-Mo-Fe Alloy», который во всей своей полноте включается в настоящий документ, как если бы он был полностью представлен в данном описании изобретения.

Краткое описание чертежей

Фиг. 1. Схематическая демонстрация соотношения между температурой превращения в бета-фазу и температурой формования СПФ для избранных коммерческих сплавов.

Фиг. 2A. Стадии обработки листа по обычному маршруту.

Фиг. 2B. Стадии обработки листа способа предшествующего уровня техники для изготовления мелкозернистых листов.

Фиг. 2C. Стадия обработки листа описанного способа для изготовления мелкозернистых листов.

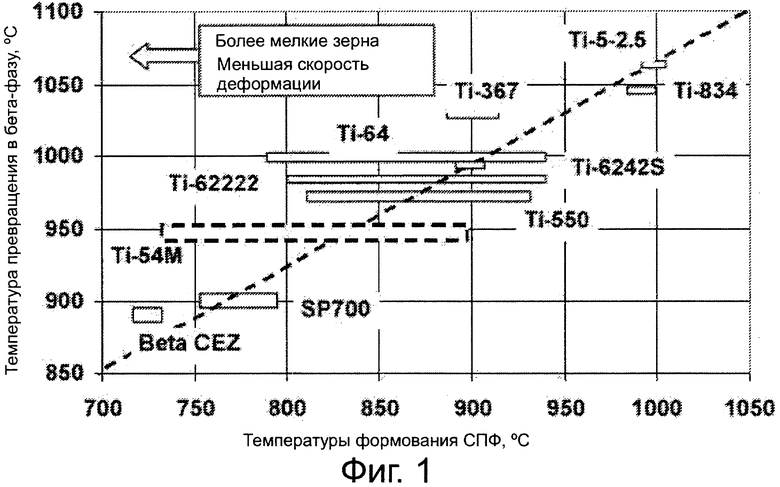

Фиг. 3A. Фотография, демонстрирующая микроструктуру титанового сплава до испытаний на формование СПФ при проведении обработки в соответствии со способом А, описанным в настоящем документе.

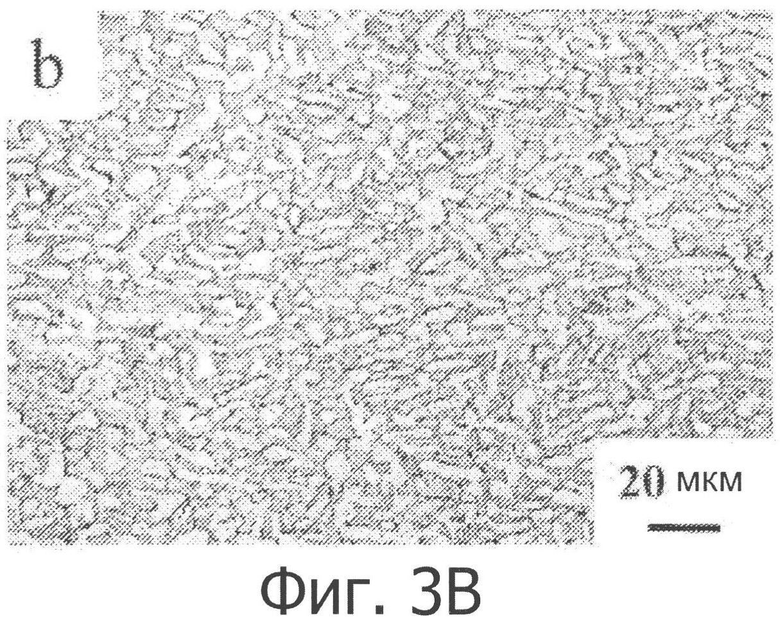

Фиг. 3B. Фотография, демонстрирующая микроструктуру титанового сплава до испытаний на формование СПФ при проведении обработки в соответствии со способом B, описанным в настоящем документе.

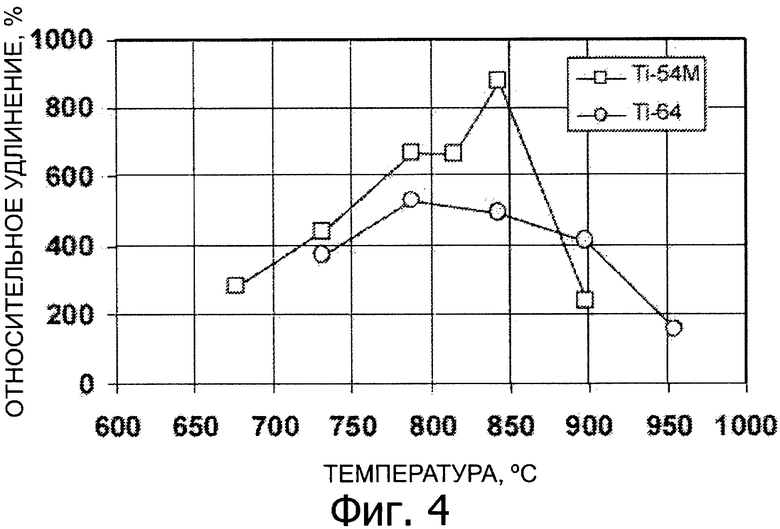

Фиг. 4. График, иллюстрирующий относительное удлинение в зависимости от температуры испытания для листа материала Ti-54M способа A и листа материала Ti-64.

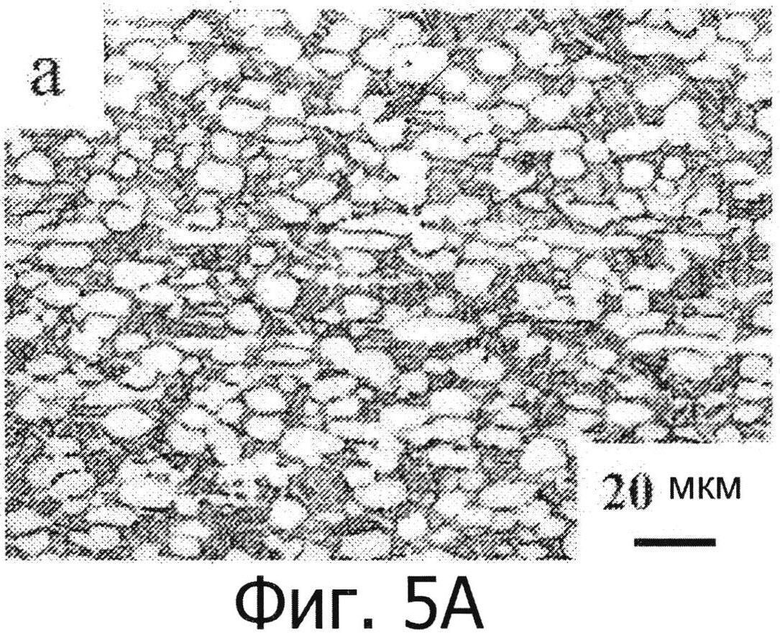

Фиг. 5A. Продольная микроструктура области захвата образца для испытаний на формование СПФ, подвергнутого испытанию при 1450°F (788°C).

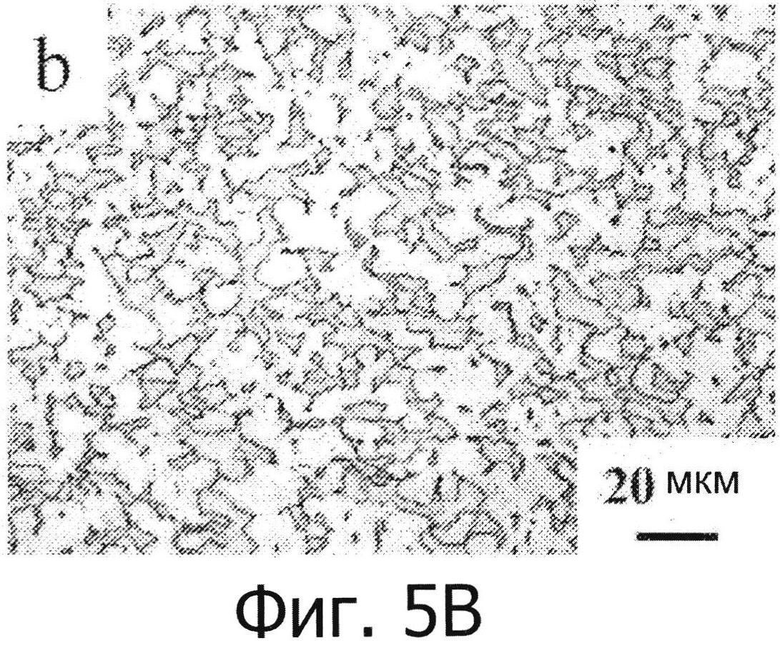

Фиг. 5B. Продольная микроструктура суженной секции образца для испытаний на формование СПФ, подвергнутого испытанию при 1450°F (788°C).

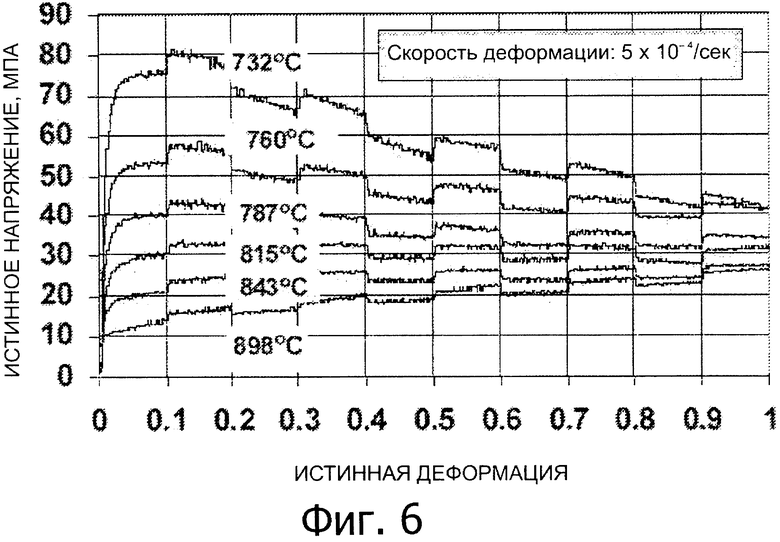

Фиг. 6. График, демонстрирующий кривые истинное напряжение - истинная деформация, полученные при скачкообразном характере испытаний на скорость деформации для материала Ti-54M (способ A) при 5×10-4/сек.

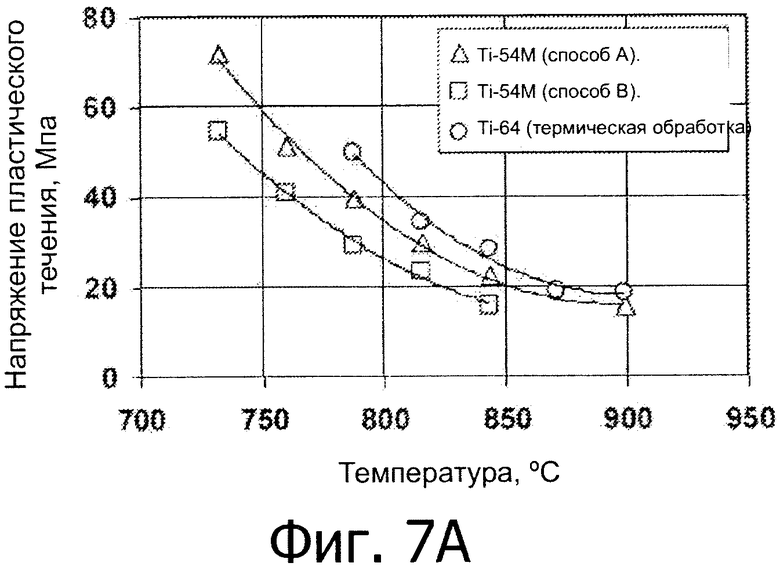

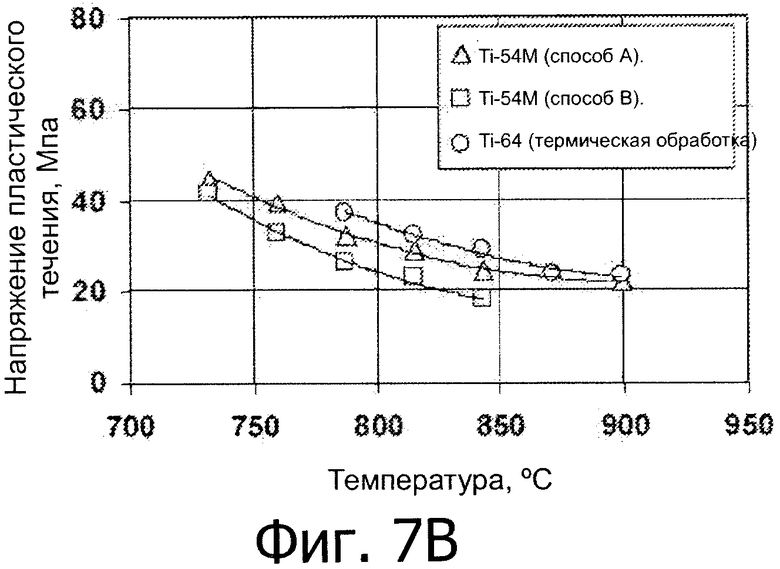

Фиг. 7A. Сопоставление напряжения пластического течения, полученного в испытаниях на формование СПФ для трех листов при истинной деформации 0,2 и скорости деформации 5×10-4/сек.

Фиг. 7B. Сопоставление напряжения пластического течения, полученного в испытаниях на формование СПФ для трех листов при истинной деформации 0,8 и скорости деформации 5×10-4/сек.

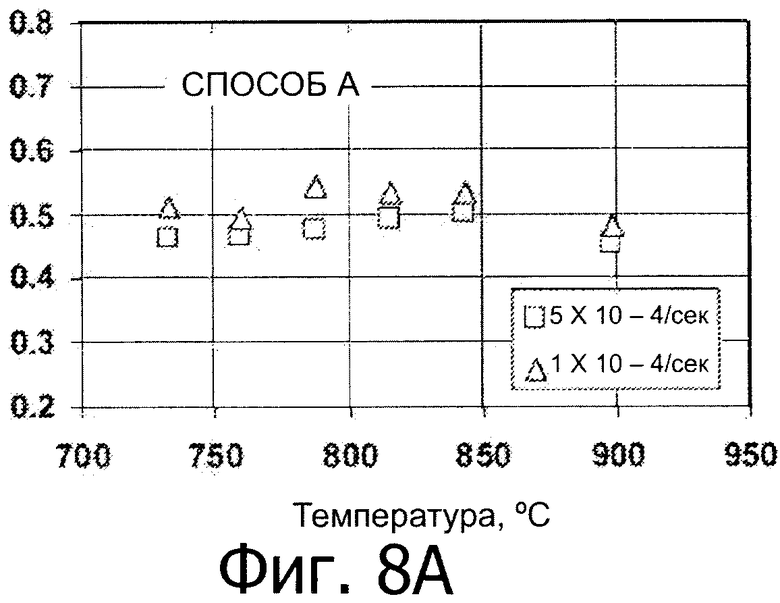

Фиг. 8A. Среднее m-значение, полученное в испытаниях на формование СПФ для листов материала Ti-54M при использовании способа A при скоростях деформации 5×10-4/сек и 1×10-4/сек.

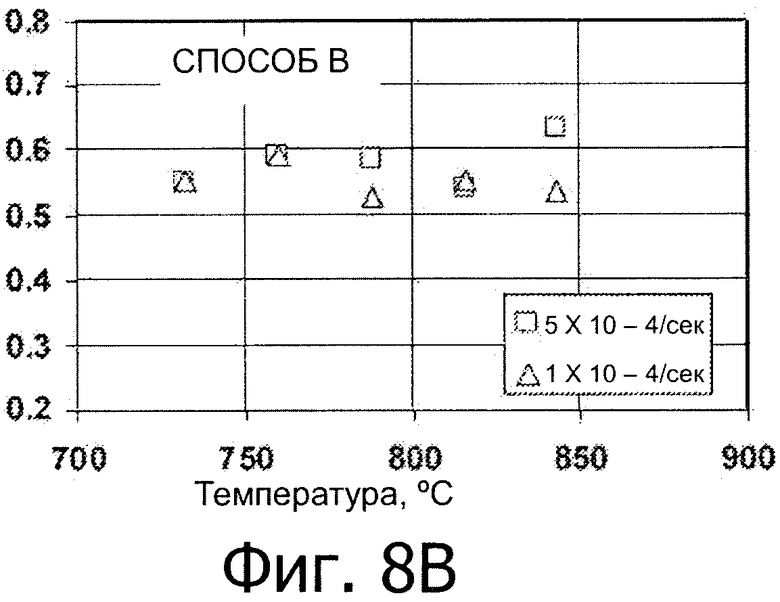

Фиг. 8B. Среднее m-значение, полученное в испытаниях на формование СПФ для листов материала Ti-54M при использовании способа B при скоростях деформации 5×10-4/сек и 1×10-4/сек.

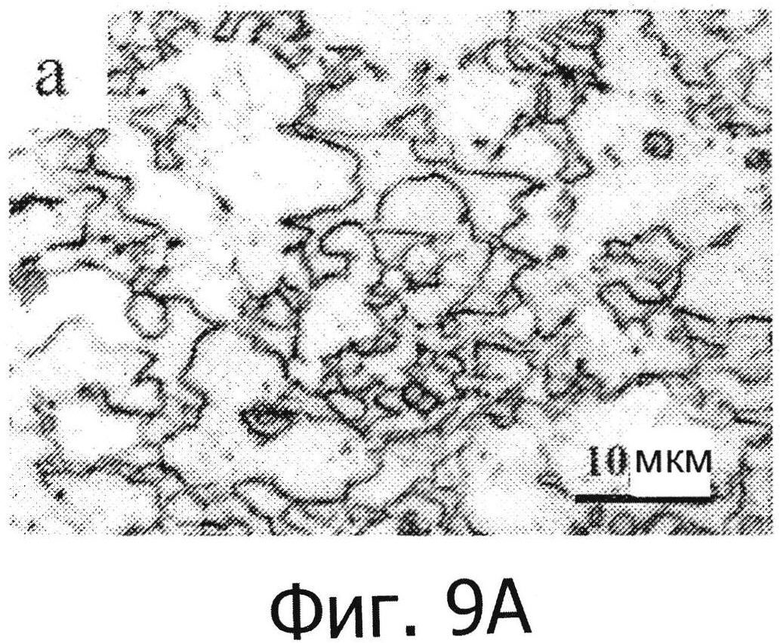

Фиг. 9A. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа A, для испытания при 1350°F (732°C) и скорости деформации 5×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

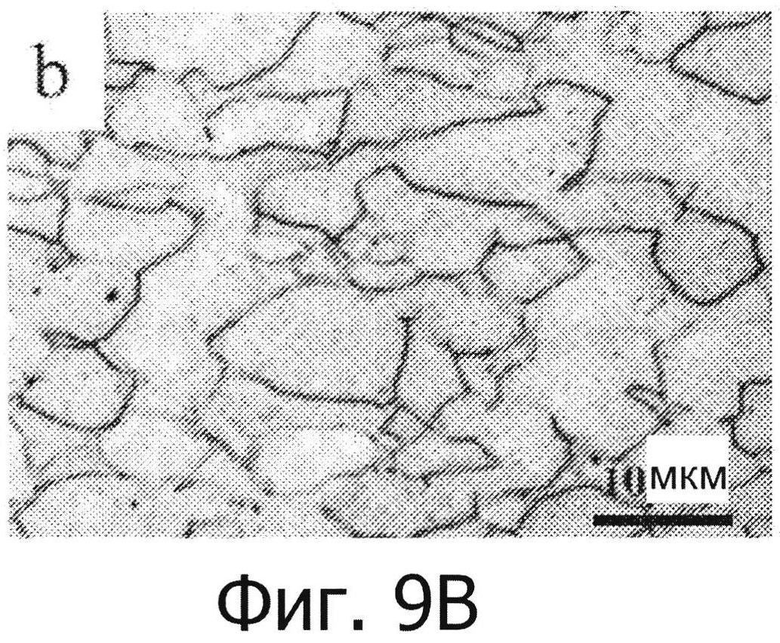

Фиг. 9B. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа A, для испытания при 1550°F (843°C) и скорости деформации 5×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

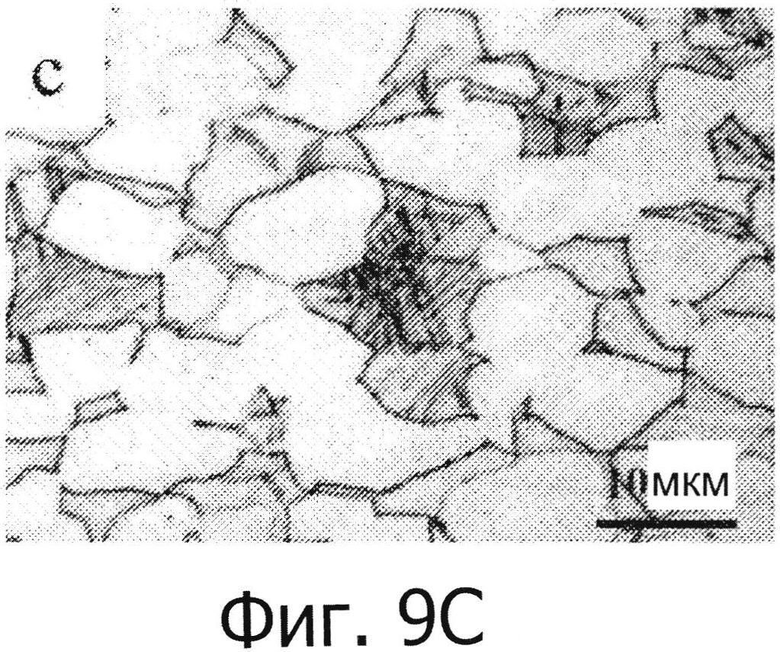

Фиг. 9C. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа B, для испытания при 1550°F (843°C) и скорости деформации 1×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

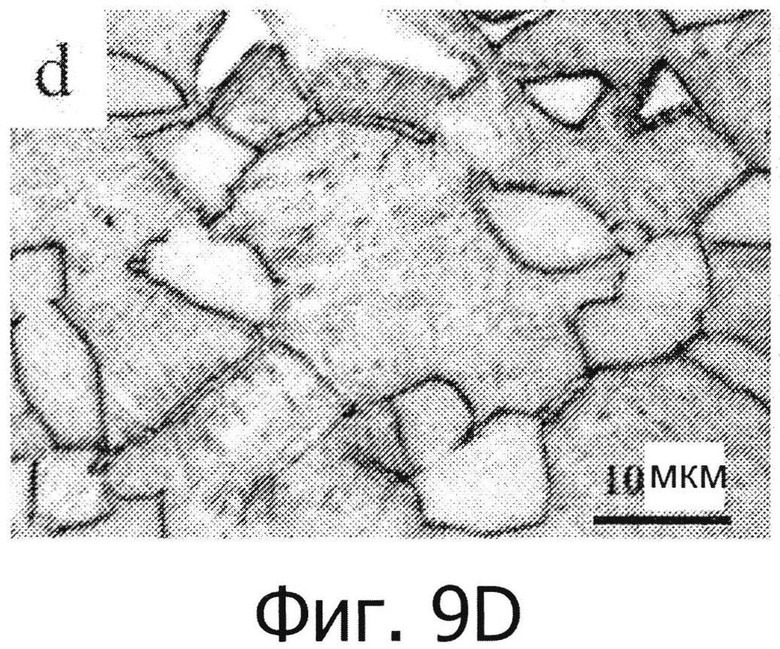

Фиг. 9D. Микроструктура суженной секции после испытания при скачкообразном характере испытаний на скорость деформации при использовании способа B, для испытания при 1650°F (899°C) и скорости деформации 1×10-4/сек. (Ось нагрузки в горизонтальном направлении.)

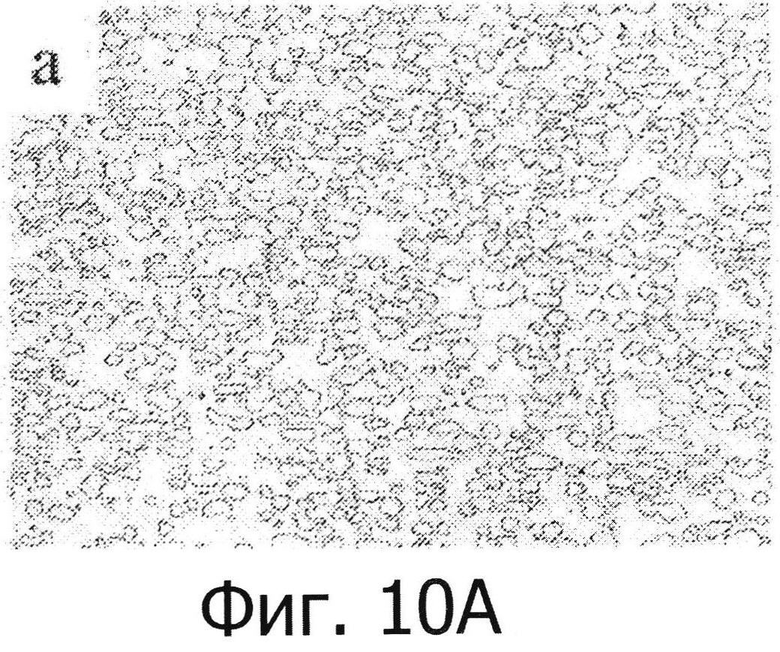

Фиг. 10A. Изображение границы зерен первичной альфа-фазы для микроструктуры непосредственно после получения фиг. 3A, проанализированной при использовании системы Fovea Pro. Плотность на границах зерен, способ A (0,25 мкм/мкм2).

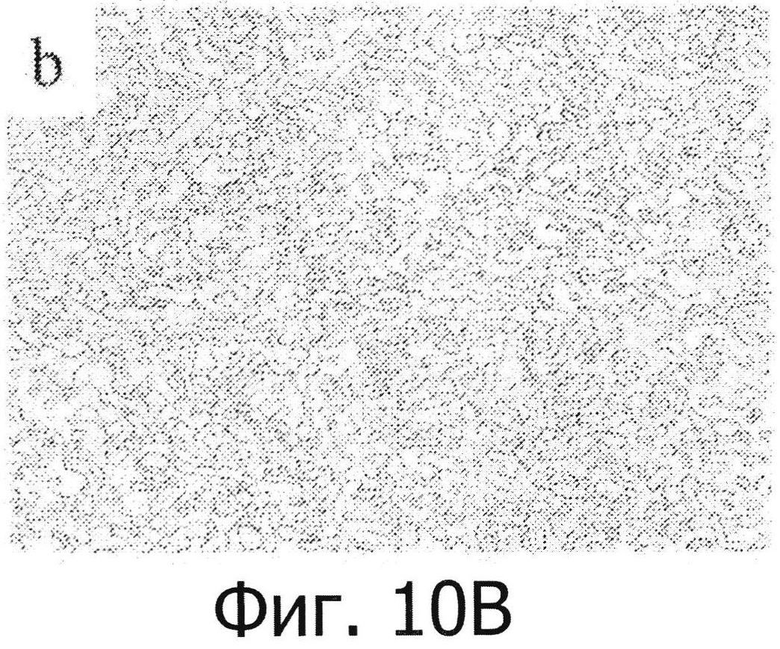

Фиг. 10B. Изображение границы зерен первичной альфа-фазы для микроструктуры непосредственно после получения фиг. 2B, проанализированной при использовании системы Fovea Pro. Плотность на границах зерен, способ B (0,53 мкм/мкм2).

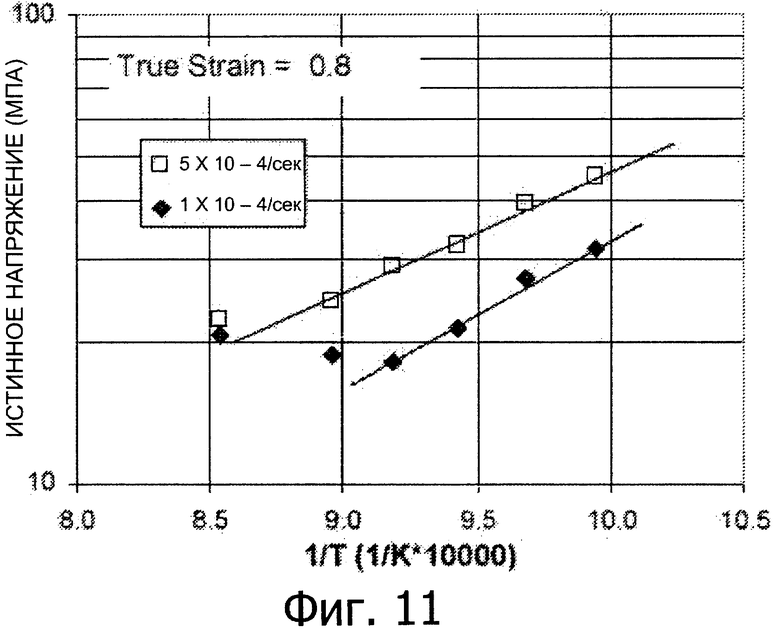

Фиг. 11. Соотношение между напряжением пластического течения при истинной деформации 0,8 от обратной температуры 1/T для испытания при 5×10-4/сек и 1×10-4/сек.

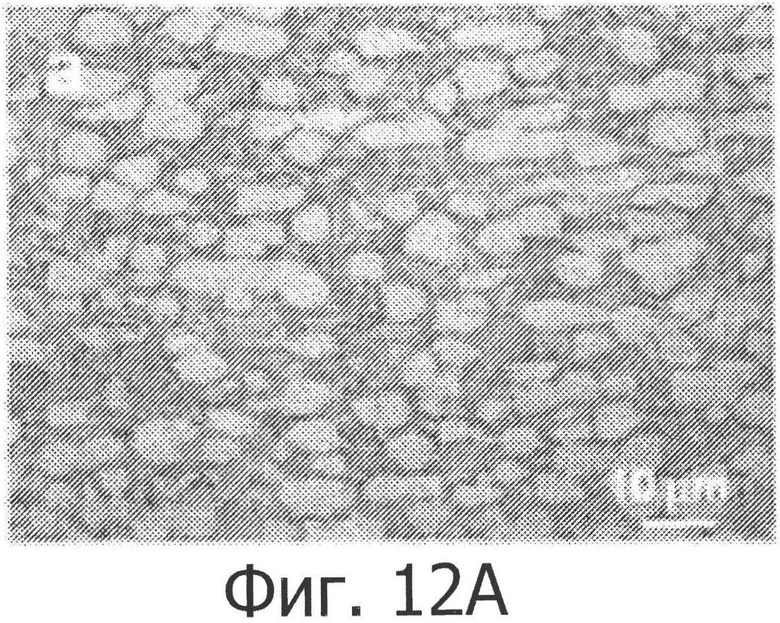

Фиг. 12A. Микроструктура стандартнозернистых листов материала Ti-54M.

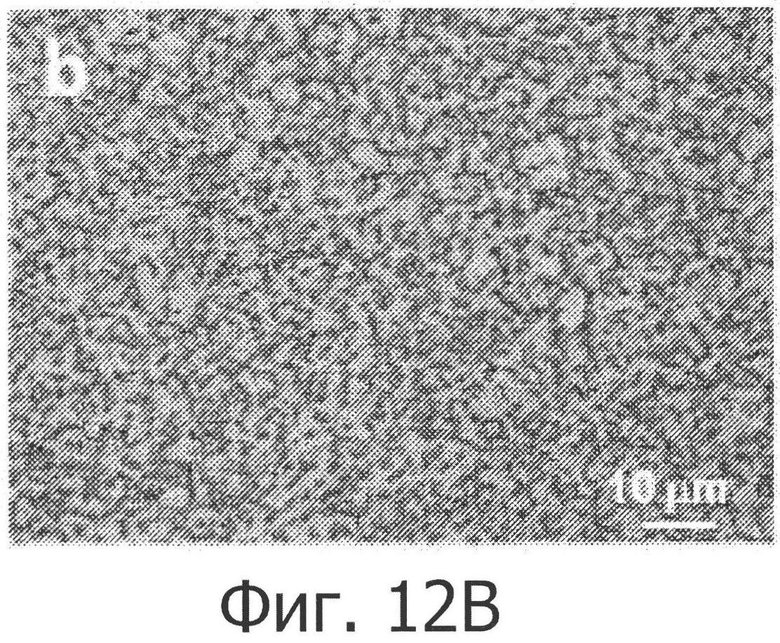

Фиг. 12B. Микроструктура мелкозернистых листов материала Ti-54M.

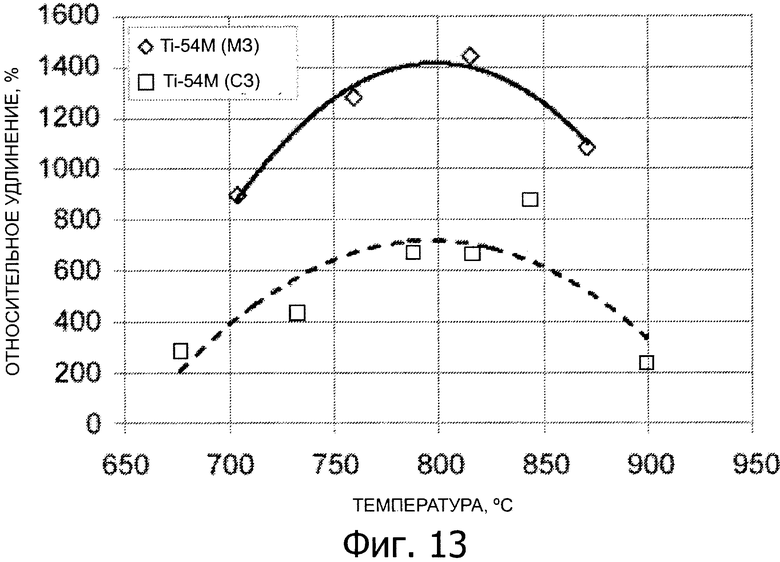

Фиг. 13. Сопоставление совокупного относительного удлинения при повышенных температурах между материалами Ti-54M (СЗ) и (МЗ).

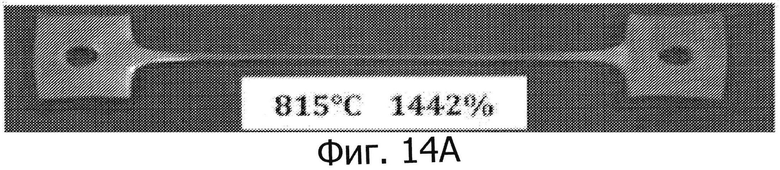

Фиг. 14A. Внешний вид образцов для испытаний на растяжение для материала Ti-54M (МЗ), подвергнутого испытанию при 1500°F (815°C).

Фиг. 14B. Внешний вид образцов для испытаний на растяжение для материала Ti-54M (МЗ), подвергнутого испытанию при 1400°F (760°C).

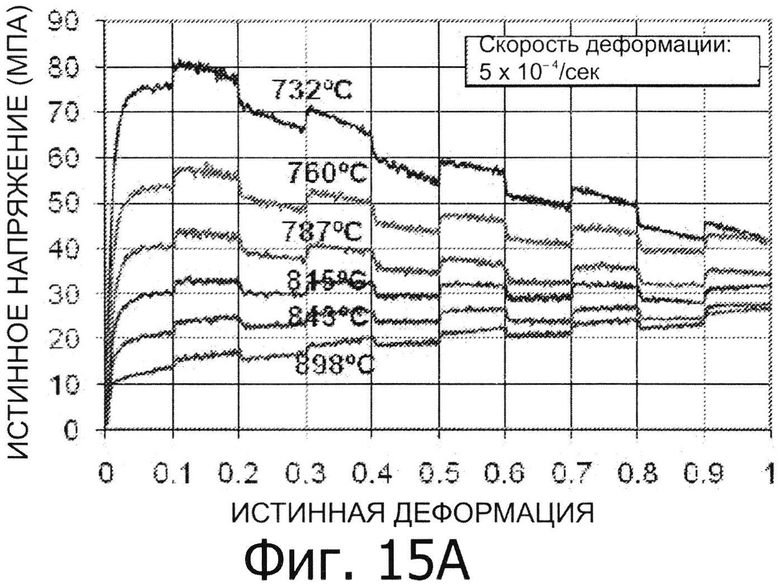

Фиг. 15A. Кривые пластической деформации для стандартнозернистого материала Ti-54M, полученные при скачкообразном характере испытаний на скорость деформации.

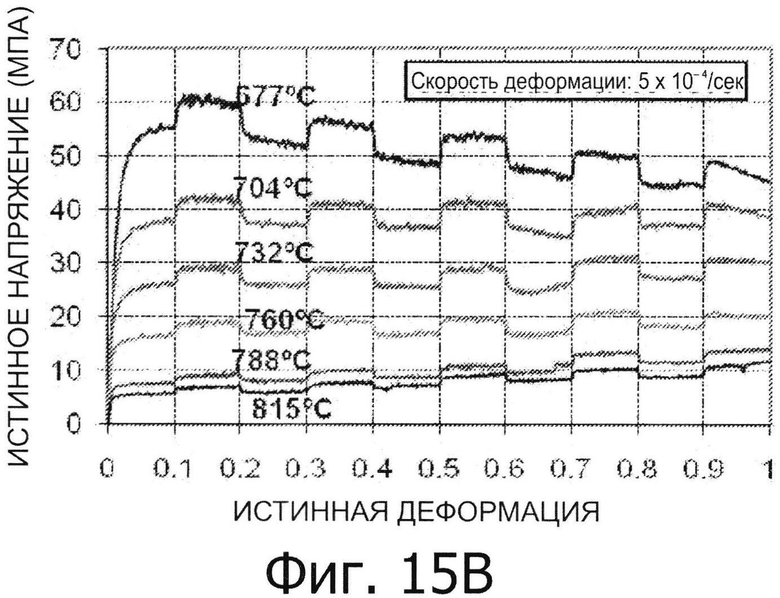

Фиг. 15B. Кривые пластической деформации для мелкозернистого материала Ti-54М, полученные при скачкообразном характере испытаний на скорость деформации.

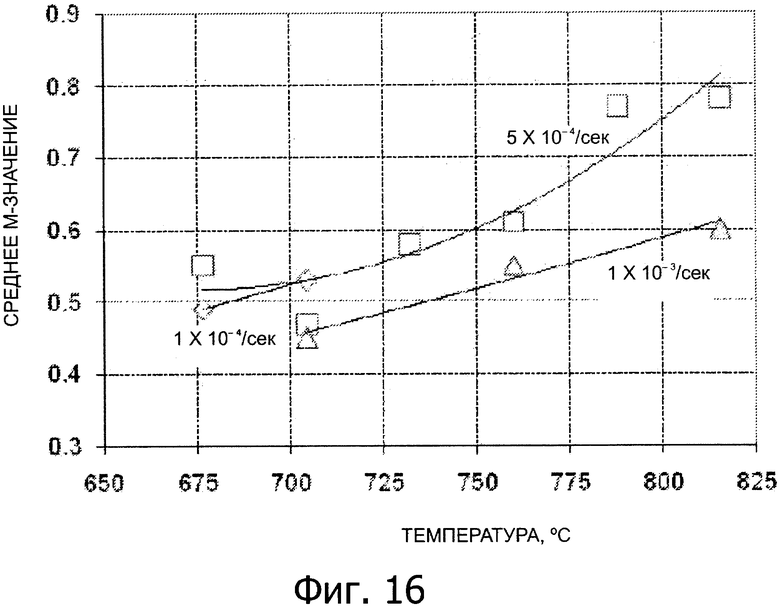

Фиг. 16. Средняя чувствительность к скорости деформации (m-значение), измеренная для материала Ti-54M (МЗ) при различных температурах и скоростях деформации испытания.

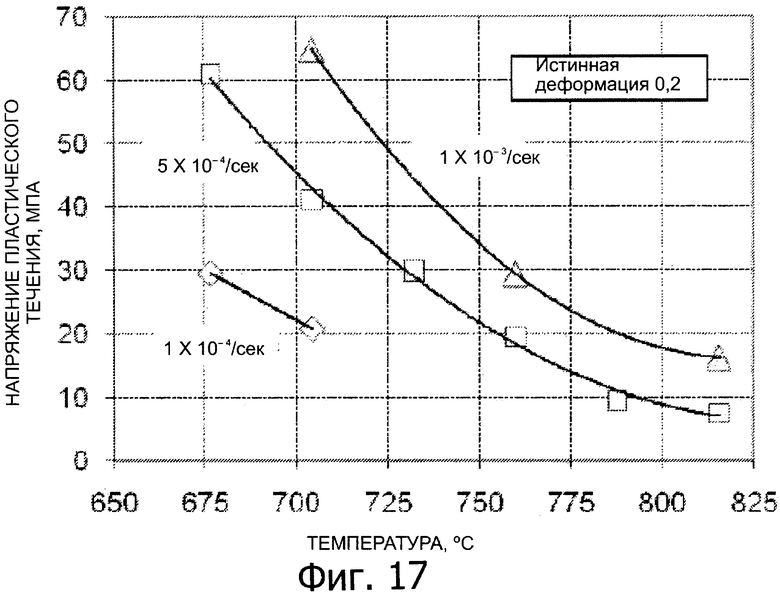

Фиг. 17. Воздействие температуры и скорости деформации на напряжение пластического течения при истинной деформации = 0,2 для материала Ti-54M (МЗ).

Фиг. 18A. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (СЗ) 1350°F (732°C).

Фиг. 18B. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (СЗ) 1450°F (788°C).

Фиг. 18C. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (МЗ) 1350°F (732°C).

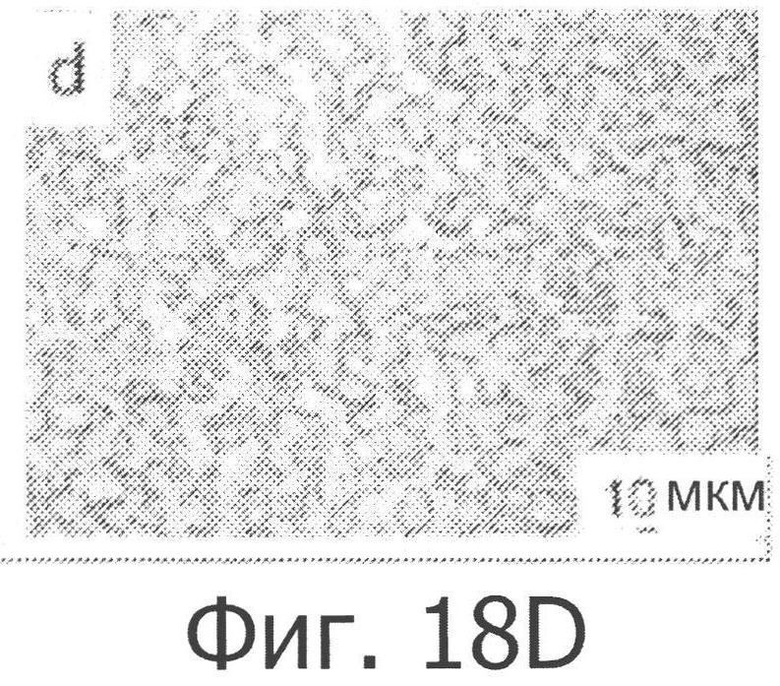

Фиг. 18D. Микроструктура поперечного сечения суженной секции после испытания образца на формование СПФ, Ti-54M (МЗ) 1450°F (788°C).

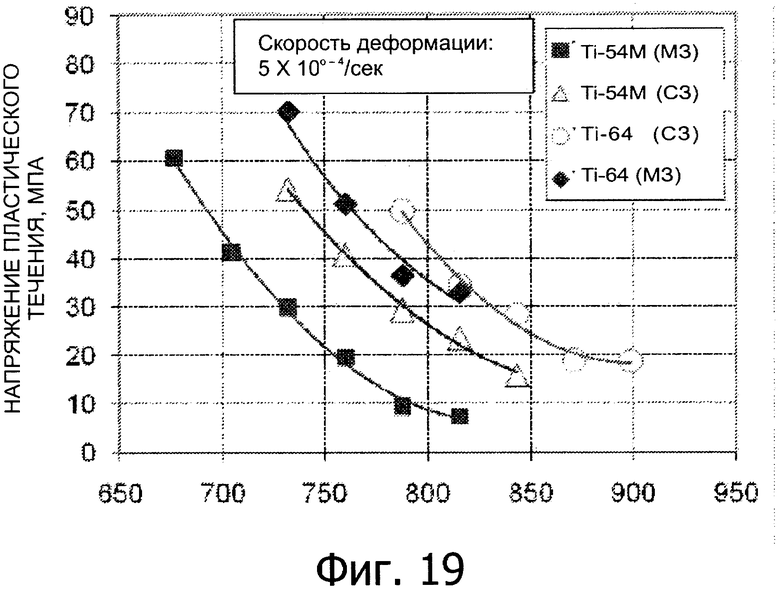

Фиг. 19. Сопоставление напряжения пластического течения при истинной деформации = 0,2 между материалами Ti-54M и Ti-64.

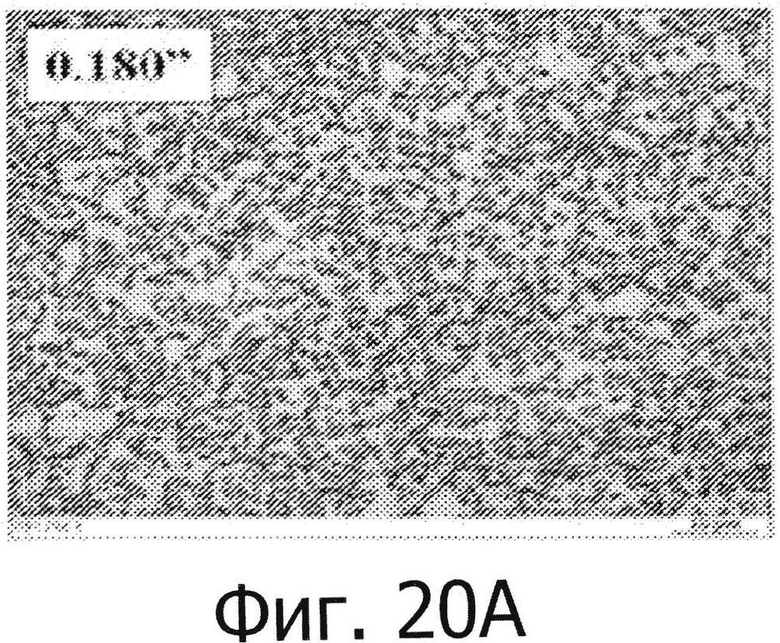

Фиг. 20A. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 2,0 мкм для листа толщиной 0,180″ (0,46 см).

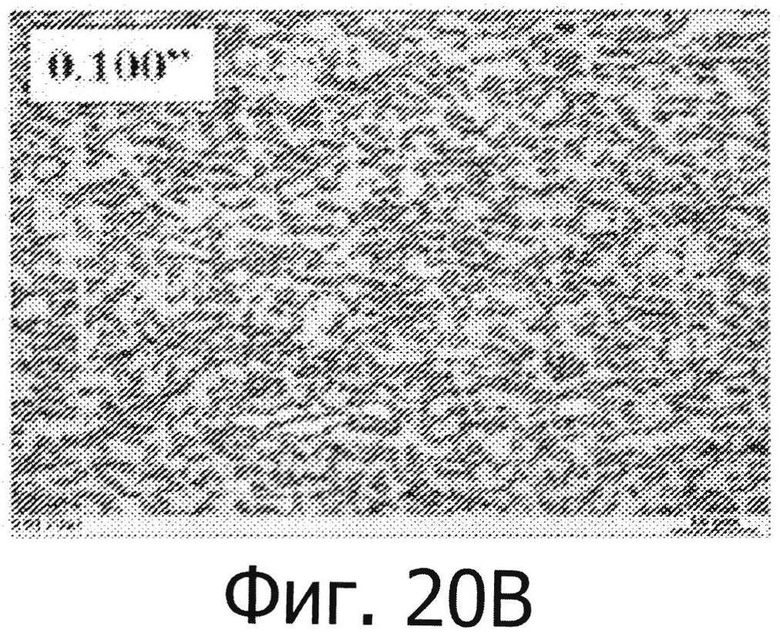

Фиг. 20B. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 2,4 мкм для листа толщиной 0,100″ (0,25 см).

Фиг. 20C. Микроструктура мелкозернистых материалов Ti-54M. Средний размер частиц альфа-фазы определили равным 4,9 мкм для листа толщиной 0,040″ (0,10 см).

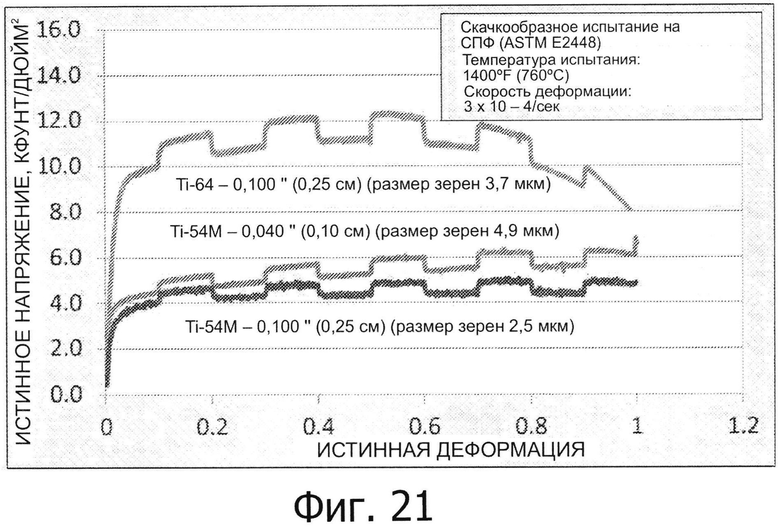

Фиг. 21. Кривые пластической деформации, полученные при скачкообразном характере испытаний на скорость деформации и демонстрирующие значительно меньший уровень и установившийся режим напряжения пластического течения материала Ti-54M, подвергнутого обработке в соответствии с одним вариантом осуществления, описанным в настоящем документе, в сопоставлении с тем, что имеет место для материала Ti-64.

Фиг. 22A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1350°F (732°C).

Фиг. 22B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1450°F (788°C).

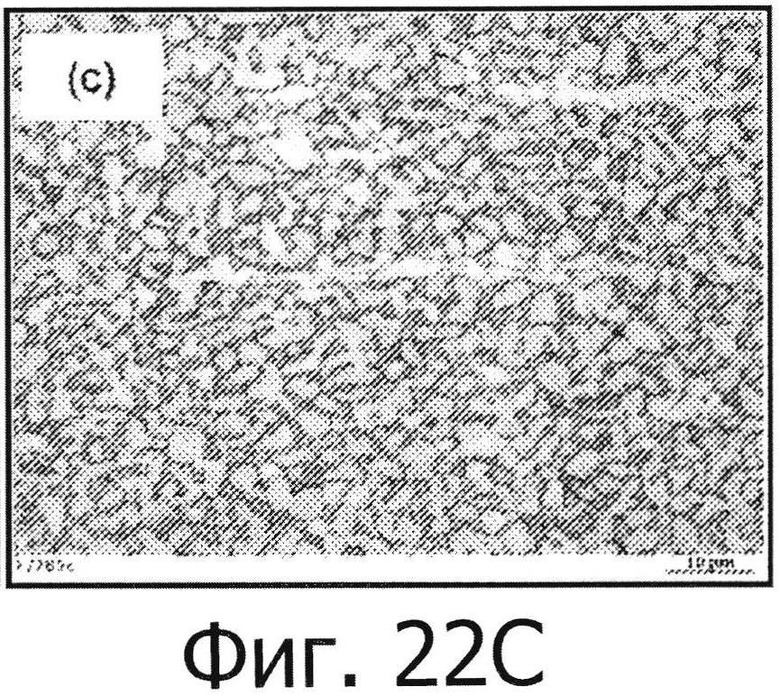

Фиг. 22C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1450°F (788°C) и отжигу при 1550°F (843°C).

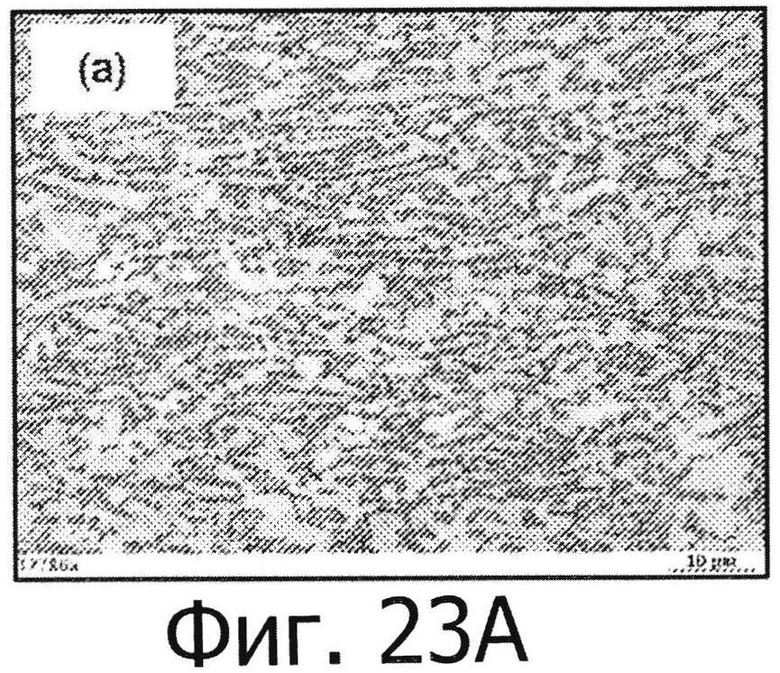

Фиг. 23A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1350°F (732°C).

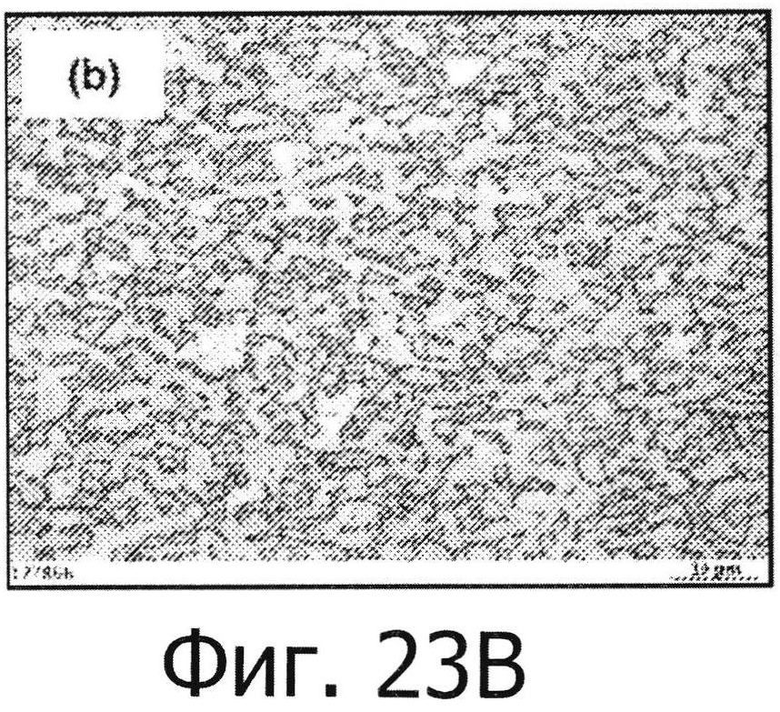

Фиг. 23B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1450°F (788°C).

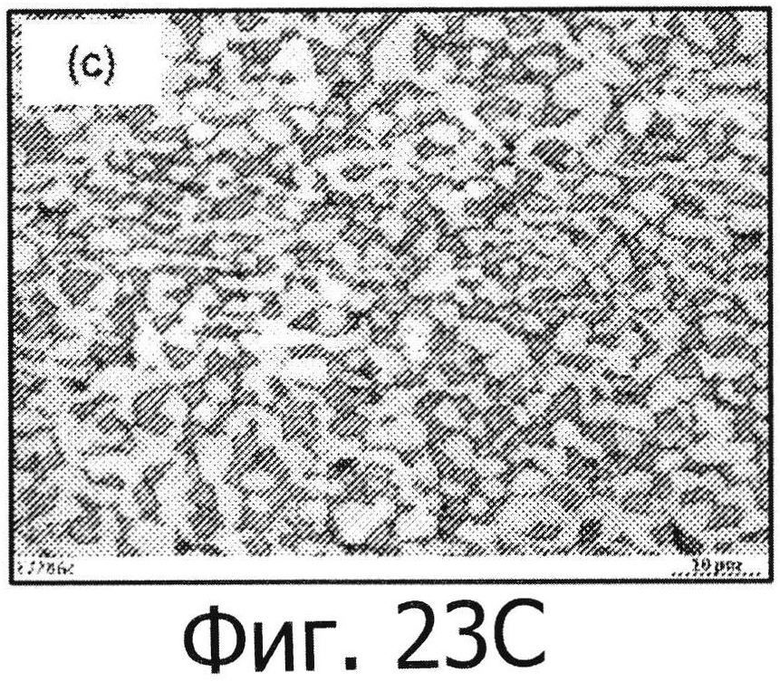

Фиг. 23C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1550°F (843°C) и отжигу при 1550°F (843°C).

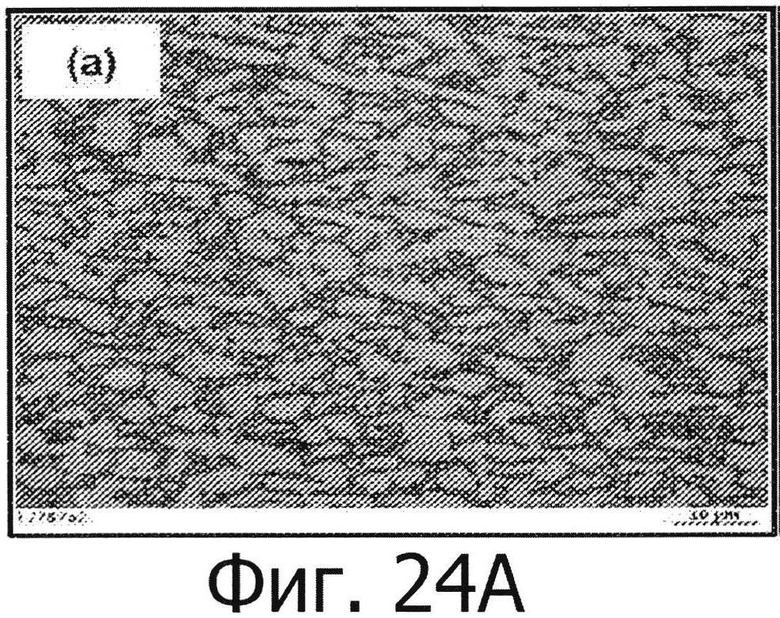

Фиг. 24A. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1350°F (732°C).

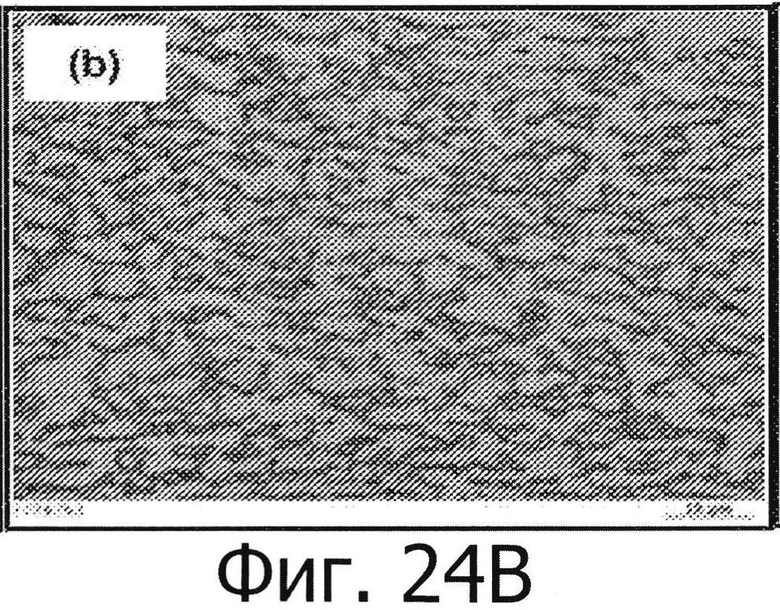

Фиг. 24B. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1450°F (788°C).

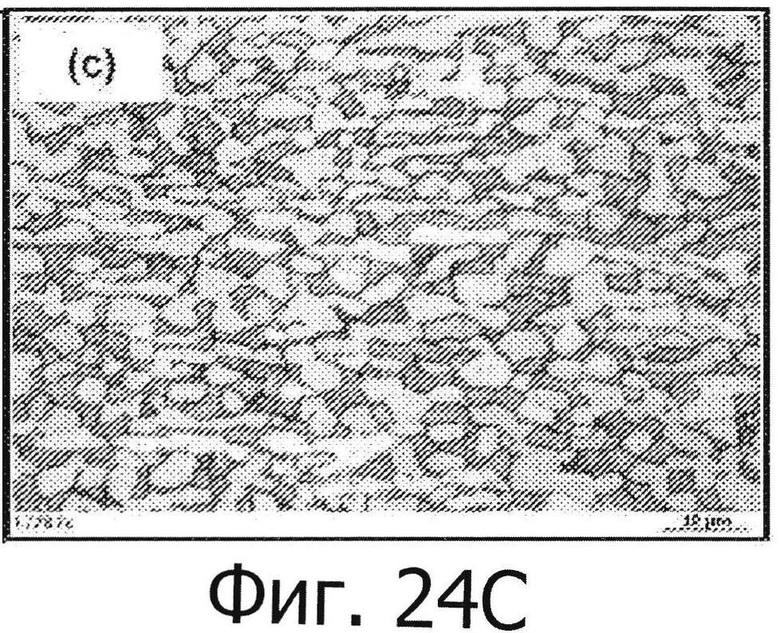

Фиг. 24C. Микроструктура, наблюдаемая для листа материала Ti-54M, подвергнутого прокатке при 1650°F (899°C) и отжигу при 1550°F (843°C).

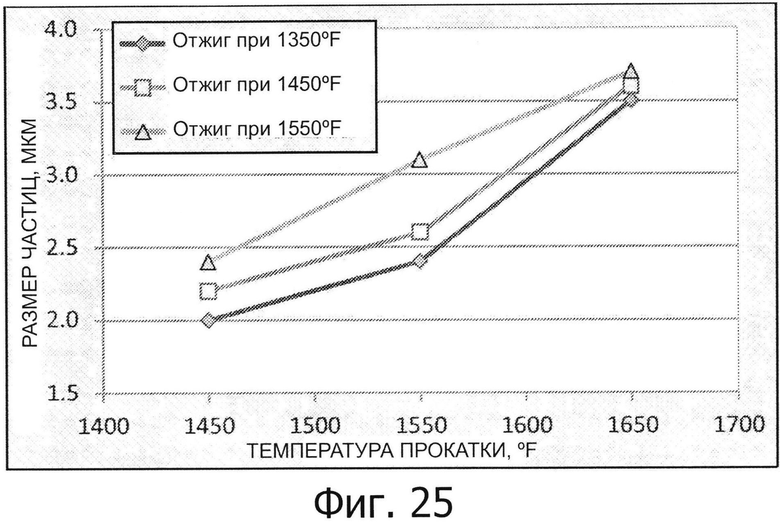

Фиг. 25. График, демонстрирующий соотношение между размером частиц альфа-фазы и температурой прокатки.

Фиг. 26. График, демонстрирующий соотношение между удельными давлениями на валки и температурой прокатки для прокатного стана.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее описание изобретения относится к способу изготовления листовых титановых сплавов, которые могут быть использованы при проведении операций низкотемпературного формования СПФ. Реализации настоящего способа добиваются при использовании комбинации из конкретной химической структуры сплава и способа листопрокатного производства. Способ включает стадии

a. ковки титанового сляба для получения листовой заготовки при промежуточной толщине плит;

b. нагревания листовой заготовки до температуры, большей, чем температура превращения в бета-фазу, с последующим охлаждением;

c. нагревания листовой заготовки с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины;

d. нагревания листовой заготовки промежуточной толщины с последующей горячей прокаткой для получения листовой заготовки конечной толщины;

e. отжига листовой заготовки конечной толщины с последующим охлаждением; и

f. шлифования подвергнутых отжигу листов с последующим травлением.

Стадия A - Листовая заготовка

В одном предпочтительном варианте осуществления листовая заготовка стадии (a) имеет толщину в диапазоне от приблизительно 0,2″ (0,51 см) до приблизительно 1,5″ (3,8 см) в зависимости от конечной толщины листа. В вариациях данного варианта осуществления листовая заготовка стадии (a) может иметь в толщину приблизительно 0,2″ (0,51 см), приблизительно 0,3″ (0,76 см), приблизительно 0,4″ (1,02 см), приблизительно 0,5″ (1,27 см), приблизительно 0,6″ (1,52 см), приблизительно 0,7″ (1,78 см), приблизительно 0,8″ (2,03 см), приблизительно 0,9″ (2,29 см), приблизительно 1,0″ (2,54 см), приблизительно 1,1″ (2,79 см), приблизительно 1,2″ (3,05 см), приблизительно 1,3″ (3,30 см), приблизительно 1,4″ (3,56 см), приблизительно 1,5″ (3,81 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки на стадии (a) обычно выбирают исходя из требуемой толщины листовой заготовки конечной толщины.

Стадия B - Закаливание бета-фазы

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (b) проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 125°F (51,7°C) до приблизительно 225°F (107°C). В других вариациях стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на величину в диапазоне от приблизительно 150°F (65,6°C) до приблизительно 200°F (93,3°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, большей, чем температура превращения в бета-фазу, на приблизительно 175°F (79,4°C).

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (b) проводят в течение от приблизительно 15 до приблизительно 30 минут. В одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 20 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 25 минут.

Охлаждение на стадии (b) может быть проведено в атмосфере окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение на стадии (b) проводят при использовании вентиляторного воздушного охлаждения или быстрее. В зависимости от толщины листовой заготовки для толстой листовой заготовки (в общем случае толщиной, большей, чем приблизительно 0,5″ (1,27 см)) может быть использовано водяное закаливание. Для более тонкой листовой заготовки (в общем случае толщиной, меньшей, чем приблизительно 0,5″ (1,27 см)) достаточным может оказаться вентиляторное охлаждение. В случае чрезмерно низкой скорости охлаждения после охлаждения будет формироваться структура с толстыми альфа-облицовками, что будет предотвращать образование мелких зерен в материале во время промежуточной и конечной прокатки.

Стадия C - Промежуточная горячая прокатка

В одном предпочтительном варианте осуществления нагревание листовой заготовки на стадии (c) проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1450°F (788°C) до приблизительно 1500°F (816°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1475°F (802°C).

В случае чрезмерно высокой температуры нагревания может происходить укрупнение зерен, что в результате приведет к получению крупнозернистой структуры даже после горячей прокатки. В случае чрезмерно низкой температуры нагревания увеличится напряжение пластического течения материала, что в результате приведет к чрезмерному давлению металла на валки прокатного стана. Горячую прокатку предпочтительно проводят по способу каскадной прокатки без повторного нагревания после каждого прохода. Для данной промежуточной горячей прокатки может, но не обязательно, быть использован стальной контейнер. Однако при необходимости может быть проведено и повторное нагревание.

В одном предпочтительном варианте осуществления листовую заготовку на стадии (c) нагревают в течение от приблизительно 30 минут до приблизительно 1 часа. В вариациях данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 40 минут до приблизительно 50 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 45 минут.

В одном предпочтительном варианте осуществления листовая заготовка промежуточной толщины (полученная на стадии c) имеет толщину в диапазоне от приблизительно 0,10″ (0,3 см) до приблизительно 0,60″ (1,5 см). В вариациях данного варианта осуществления листовая заготовка промежуточной толщины имеет толщину, составляющую приблизительно 0,10″ (0,3 см), приблизительно 0,20″ (0,51 см), приблизительно 0,30″ (0,76 см), приблизительно 0,40″ (1,02 см), приблизительно 0,50″ (1,27 см), приблизительно 0,60″ (1,52 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки промежуточной толщины обычно выбирают исходя из требуемой толщины листовой заготовки конечной толщины.

Обжатие на стадии (c) определяют в виде (Ho-Hf)/Ho*100, где, Ho представляет собой толщину плиты на входе, a Hf представляет собой толщину листовой заготовки конечной толщины. В одном предпочтительном варианте осуществления горячая прокатка на стадии (c) характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 40% до приблизительно 80%. В вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 60% до приблизительно 70%. В других вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, составляющем приблизительно 40%, 45%, 50%, приблизительно 55%, приблизительно 60%, приблизительно 65%, приблизительно 70%, приблизительно 75% или приблизительно 80%.

После нагревания и прокатки на стадии (c) листовая заготовка промежуточной толщины может быть отправлена дальше непосредственно на стадию конечной горячей прокатки (стадию d), или она может быть охлаждена несколькими способами до направления на последующую стадию. Например, листовая заготовка промежуточной толщины может быть охлаждена при использовании атмосферы окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение проводят в атмосфере окружающей среды.

Стадия D - Конечная горячая прокатка

В одном предпочтительном варианте осуществления нагревание листовой заготовки промежуточной толщины на стадии (d) проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1450°F (788°C) до приблизительно 1500°F (816°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1475°F (802°C).

В случае чрезмерно высокой температуры нагревания произойдет укрупнение зерен, что в результате приведет к получению крупнозернистой структуры. В случае чрезмерно низкой температуры нагревания увеличится напряжение пластического течения материалов, что в результате приведет к чрезмерному давлению металла на валки прокатного стана. Конечная горячая прокатка должна быть проведена по способу каскадной прокатки без повторного нагревания после каждого прохода. В одном предпочтительном варианте осуществления горячую прокатку стадии (d) проводят при направлении прокатки, перпендикулярном направлению прокатки стадии (c). В одном предпочтительном варианте осуществления для горячей прокатки стадии (d) используют стальной контейнер во избежание избыточных тепловых потерь во время прокатки.

В одном предпочтительном варианте осуществления листовую заготовку промежуточной толщины на стадии (d) нагревают в течение от приблизительно 30 минут до приблизительно 3 часов. В вариациях данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 1 часа до приблизительно 2 часов. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 1 часа и 30 минут.

В одном предпочтительном варианте осуществления листовая заготовка конечной толщины (полученная на стадии d) имеет толщину в диапазоне от приблизительно 0,01″ (0,025 см) до приблизительно 0,20″ (0,51 см). В вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину в диапазоне от приблизительно 0,025″ (0,064 см) до приблизительно 0,15″ (0,38 см). В других вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину в диапазоне от приблизительно 0,05″ (0,13 см) до приблизительно 0,1″ (0,25 см). В других еще вариациях данного варианта осуществления листовая заготовка конечной толщины имеет толщину, составляющую приблизительно 0,010″ (0,025 см), приблизительно 0,020″ (0,051 см), приблизительно 0,030″ (0,076 см), приблизительно 0,040″ (0,10 см), приблизительно 0,050″ (0,13 см), приблизительно 0,060″ (0,15 см), приблизительно 0,070″ (0,18 см), приблизительно 0,080″ (0,20 см), приблизительно 0,090″ (0,23 см), приблизительно 0,100″ (0,25 см), приблизительно 0,110″ (0,28 см), приблизительно 0,120″ (0,30 см), приблизительно 0,130″ (0,33 см), приблизительно 0,140″ (0,36 см), приблизительно 0,150″ (0,38 см), приблизительно 0,160″ (0,41 см), приблизительно 0,170″ (0,43 см), приблизительно 0,180″ (0,46 см), приблизительно 0,190″ (0,48 см), приблизительно 0,200″ (0,51 см) или любой шаг приращения в промежутке между ними. Толщину листовой заготовки требуемой конечной толщины обычно выбирают в соответствии с конечной областью применения сплава.

Обжатие на стадии (d) определяют в виде (Ho-Hf)/Ho*100, где Ho представляет собой толщину плиты на входе, a Hf представляет собой толщину листовой заготовки конечной толщины. В одном предпочтительном варианте осуществления стадия (d) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 40% до приблизительно 75%. В вариациях данного варианта осуществления стадия (d) горячей прокатки характеризуется совокупным обжатием, регулируемым в диапазоне от приблизительно 50% до приблизительно 60%. В других вариациях данного варианта осуществления стадия (c) горячей прокатки характеризуется совокупным обжатием, регулируемым на уровне, составляющем приблизительно 45%, приблизительно 50%, приблизительно 55%, приблизительно 60%, приблизительно 65%, приблизительно 70% или приблизительно 75%.

После нагревания и прокатки на стадии (d) листовая заготовка конечной толщины может быть отправлена дальше непосредственно на стадию отжига (стадию e), или она может быть охлаждена несколькими способами до направления на последующую стадию. Например, листовая заготовка конечной толщины может быть охлаждена при использовании атмосферы окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение проводят в атмосфере окружающей среды.

Стадия E - Отжиг

В одном предпочтительном варианте осуществления нагревание листовой заготовки конечной толщины на стадии (e) проводят при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1550°F (843°C). В одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1350°F (732°C) до приблизительно 1500°F (816°C). В еще одной вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1450°F (788°C). В еще одной другой вариации данного варианта осуществления стадию нагревания проводят при температуре в диапазоне от приблизительно 1300°F (704°C) до приблизительно 1400°F (760°C). В одном конкретном варианте осуществления стадию нагревания проводят при температуре, составляющей приблизительно 1425°F (774°C).

В случае чрезмерно низкой температуры отжига напряжение от горячей прокатки не будет релаксировать, и микроструктура после прокатки не будет создана в полной мере.

В одном предпочтительном варианте осуществления нагревание листовой заготовки конечной толщины на стадии (e) проводят в течение от приблизительно 30 минут до приблизительно 1 часа. В одной вариации данного варианта осуществления листовую заготовку нагревают в течение от приблизительно 40 минут до приблизительно 50 минут. В еще одной вариации данного варианта осуществления листовую заготовку нагревают в течение приблизительно 45 минут.

Охлаждение на стадии (e) может быть проведено в атмосфере окружающей среды, при увеличении давления аргона или при проведении водяного охлаждения. В одном предпочтительном варианте осуществления охлаждение на стадии (e) проводят в атмосфере окружающей среды.

Стадия F

Шлифование подвергнутой отжигу листовой заготовки на стадии (f) проводят с применением любой подходящей для использования шлифовальной машины. В одном предпочтительном варианте осуществления шлифование проводят при использовании шлифовальной машины для листов.

В одном предпочтительном варианте осуществления подвергнутую отжигу листовую заготовку на стадии (f) подвергают травлению для удаления оксидов и альфа-слоя, образовавшихся во время термомеханической обработки после стадии шлифования.

В одном предпочтительном варианте осуществления титановый сплав представляет собой материал Ti-54M, который ранее описывался в патенте США №6,786,985 авторов Kosaka et al., озаглавленном «Alpha-Beta Ti-Al-V-Mo-Fe Alloy», который во всей своей полноте включается в настоящий документ, как если бы он был полностью представлен в данном описании изобретения.

Пример 1

Исследовали свойства сверхпластического формования (СПФ) для листа материала Ti-54M (Ti-5Al-4V-0,6Mo-0,4Fe). Совокупное относительное удлинение для материала Ti-54M превышало 500% при температурах в диапазоне от 750°C до 850°C при скорости деформации 10-3/сек. Значения чувствительности к скорости деформации (m-значение), измеренные при скачкообразном характере испытаний на скорость деформации, находились в диапазоне от 0,45 до приблизительно 0,6 в температурном диапазоне от 730°C до 900°C при скорости деформации 5×10-4/сек или 1×10-4/сек. Напряжение пластического течения для сплава было меньшим на величину в диапазоне от 20% до приблизительно 40% в сопоставлении с тем, что имеет место для термически обработанного листа материала Ti-6Al-4V (Ti-64). Наблюдаемая микроструктура после проведения испытаний выявляла свидетельство ползучести по границам зерен в широком диапазоне температур и скоростей деформации.

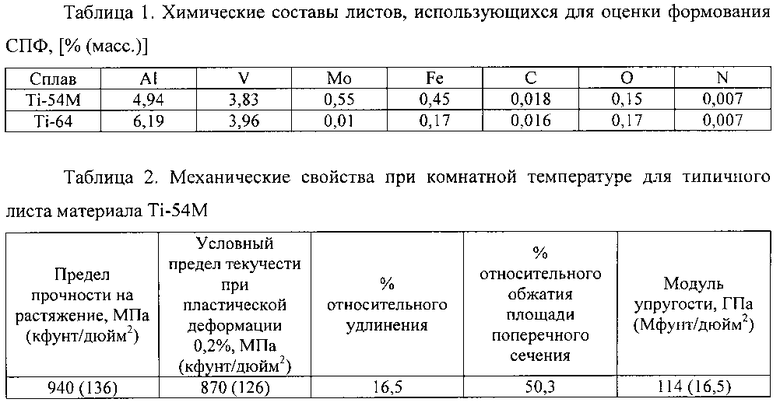

Материалы

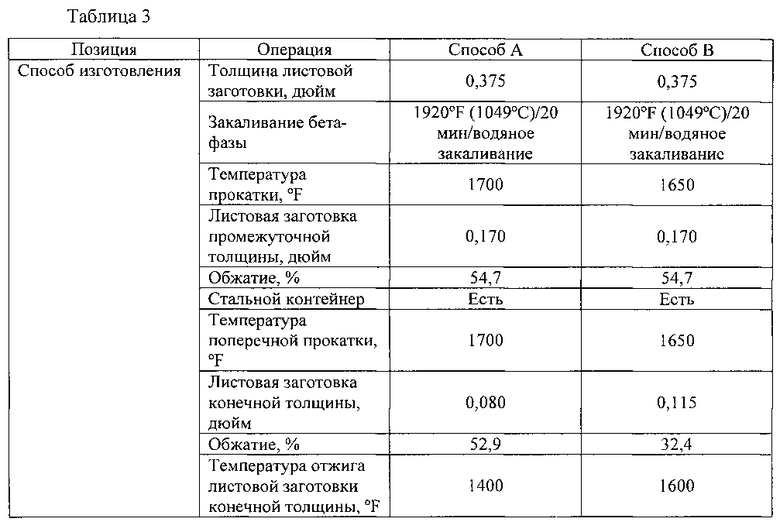

Для эксперимента использовали образец материала Ti-54M в виде сляба. При использовании различных методик термомеханической обработки, обозначенных как способ A и способ B, на лабораторном оборудовании изготавливали два листа материала Ti-54M толщиной в 0,375″ (0,95 см). Для сопоставления оценивали образец продукции в виде листа материала Ti-64 толщиной в 0,375″ (0,95 см). Химические составы материалов продемонстрированы в таблице 1. Как можно видеть, материал Ti-54M содержал большую концентрацию бета-стабилизатора при меньшем уровне содержания Al в сопоставлении с материалом Ti-64. В таблице 2 продемонстрированы механические свойства при растяжении при комнатной температуре для типичного листа материала Ti-54M.

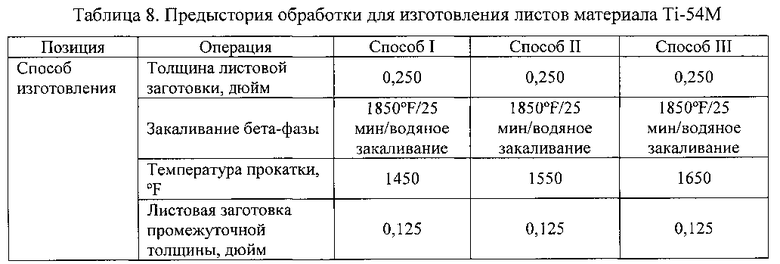

По всему ходу описания данного примера «Способ A» и «Способ B» обозначают способ, реализованный в соответствии со стандартным/известным способом. Предыстория обработки при изготовлении листов материала Ti-54M в данном примере представлена в таблице 1.

Фиг. 3 демонстрирует первоначальные микроструктуры листов материала Ti-54M, изготовленных двумя способами, описанными в таблице 3. Объемная доля альфа-фазы (ОДАФ), оцененная в соответствии с документом ASTM E562, свидетельствовала о присутствии 42% первичной (равноосной) альфа-фазы, и средний размер зерен, измеренный в соответствии с документом ASTM E112, составлял 11 мкм для листа, изготовленного по способу A (фиг.3A). Для листа, изготовленного по способу B, параметр ОДАФ оценили равным 45%, а средний размер зерен первичной альфа-фазы (слегка удлиненной) измерили равным 7 мкм. Микроструктуры на фиг. 3 и размер зерен считаются типичными для получения обычным способом. Необходимо отметить, что материал способа A содержал многочисленные вторичные альфа-облицовки в бета-фазе превращения, однако материал способа В содержал мало вторичных альфа-облицовок.

Оценки формования СПФ

Для оценки возможности формования СПФ материалов листов проводили два типа испытаний. Испытания на растяжение при повышенной температуре проводили при скорости деформации 1×10-3/сек вплоть до разрушения при использовании листовых образцов с рабочей длиной образца 7,6 мм. Испытания на чувствительность к скорости деформации для измерения m-значений проводили в соответствии с документом ASTM E2448-06. Скорости деформации в испытаниях составляли 5×10-4/сек и 1×10-4/сек при температурах в диапазоне от 732°C до 899°C. После данных испытаний наблюдали микроструктуры поперечного сечения суженной секции.

Результаты испытания на растяжение при повышенной температуре

Испытания на одноосное натяжение проводили при скорости деформации 1×10-3/сек в среде газообразного аргона при температурах в диапазоне от 677°C до 899°C. Фиг. 4 сопоставляет совокупное относительное удлинение для материала Ti-54M и для материала Ti-64. Как можно видеть, в температурном диапазоне от 760°C до 870°C лист материала Ti-54M продемонстрировал большее относительное удлинение в сопоставлении с материалом Ti-64.

Фиг. 5 демонстрирует микроструктуру области захвата и суженной секции образца, подвергнутого испытанию при 788°C. В суженной секции, на которую оказывала воздействие интенсивная пластическая деформация, наблюдали значительное отличие от первоначальной структуры (фиг. 3A). Микроструктура суженной секции выявляла характеристики ползучести по границам зерен, обнаруживающие искривленные границы зерен и перемещение первоначальных зерен первичной альфа-фазы.

Результаты измерений напряжения пластического течения

На фиг. 6 продемонстрированы кривые истинное напряжение - истинная деформация, полученные при скачкообразном характере испытаний на скорость деформации для материала Ti-54M способа A при скорости деформации 5×10-4/сек. В зависимости от температуры испытания наблюдали большую вариацию кривой напряжение-деформация.

Фиг. 7 демонстрирует сопоставление напряжения пластического течения при постоянной истинной деформации 0,2 и 0,8 для скорости деформации 5×10-4/сек. Напряжение пластического течения материала Ti-54M обычно было меньшим на величину в диапазоне от приблизительно 20% до приблизительно 40% в сопоставлении с тем, что имело место для материала Ti-64. Материал Ti-54M, полученный по способу B, продемонстрировал наименьшее напряжение пластического течения при любых условиях испытания.

Измерение чувствительности к скорости деформации (m-значения)

Фиг. 8 демонстрирует среднее m-значение, полученное при четырех различных истинных деформациях в листах материала Ti-54M. Среднее m-значение для листа материала Ti-54M способа A было большим чем 0,45, а соответствующая характеристика для способа В была большей чем 0,50 вне зависимости от температуры и скорости деформации испытания. Наибольшее m-значение наблюдали при температурах в диапазоне от 780°C до 850°C для материала способа A, когда m-значения при 1×10-4/сек были несколько большими в сопоставлении с соответствующими значениями при 5×10-4/сек.

Формирование микроструктуры

Кривые истинное напряжение - истинная деформация, полученные при скачкообразном характере испытаний на скорость деформации, продемонстрировали существование трех типов кривых пластической деформации вследствие различия процесса динамического восстановления. В испытаниях при меньшей температуре или большей скорости деформации наблюдали размягчение при пластической деформации. В испытаниях при промежуточных температурах получали кривые с установившимся режимом пластической деформации. В испытаниях при большей температуре и меньшей скорости деформации наблюдали упрочнение при пластической деформации или деформационное упрочнение. Для подвергнутых испытаниям образцов провели наблюдение за микроструктурами суженной секции после испытания.

Фиг. 9 демонстрирует микроструктуру избранных образцов для испытаний, характеризующихся различным типом кривых пластической деформации. В зернах бета-фазы предварительного превращения зачастую наблюдались чрезвычайно мелкие зерна альфа-фазы (фиг. 9A). Считают, что это обуславливается динамической глобуляризацией структуры вторичной альфа-облицовки в бета-фазе превращения в материале способа A. Часть приложенного напряжения, как представляется, расходовалось на глобуляризацию на раннем этапе деформирования(12). Наиболее часто встречающаяся микроструктура, наблюдаемая в образцах, которые обнаруживали кривые с установившимся режимом пластической деформации, представлена на фиг. 9B, где границы первичных зерен являются относительно искривленными, демонстрируя свидетельство наличия ползучести по границам зерен. Фиг. 9C и 9D получали для образцов, которые демонстрировали упрочнение при пластической деформации. Оба образца подвергали испытаниям при повышенных температурах и пониженной скорости деформации. Поскольку препятствием для реализации ползучести по границам зерен может стать укрупнение зерен, зерна являются более крупными, и морфология зерен первичной альфа-фазы по своей природе является более угловатой. Какие-либо свидетельства того, что более крупные зерна являлись результатом динамического укрупнения(20), отсутствовали. Необходимо отметить, что предварительно образовавшиеся зерна бета-фазы несли свидетельство о наличии продуктов превращения, которые образовались во время охлаждения, что предполагает стимулирование разложения бета-фазы вследствие меньшего обогащения бета-стабилизатором, хотя дополнительный анализ не проводили.

Анализ напряжения пластического течения

Настоящая работа выявила значительно меньшее напряжение пластического течения материала Ti-54M в сопоставлении с тем, что имеет место для материала Ti-64. Основной фактор, вносящий свой вклад в меньшее напряжение пластического течения, как считается, представляет собой воздействие Fe, которое ускоряет диффузию, приводящую к меньшему напряжению пластического течения, что с очевидностью следует из уравнения для скорости деформации, приведенного в публикации Mukherjee и др.(23). В дополнение к этому, меньший уровень содержания Al представляет собой еще один фактор, вносящий свой вклад в меньшее напряжение пластического течения, поскольку Al упрочняет как альфа-, так и бета-фазы при повышенных температурах.

Настоящие результаты свидетельствуют о том, что между материалами способа A и способа B отсутствовало значительное различие по напряжению пластического течения. Как это обычно понимается, размер зерен представляет собой один из наиболее существенных факторов, оказывающих воздействие на сверхпластическую формуемость, что также продемонстрировано в вышеупомянутом уравнении. Определение характеристик материалов Ti-54M выявило то, что лист способа В включает несколько меньшие зерна первичной альфа-фазы, однако объемная доля первичной альфа-фазы в данных двух материалах была очень близкой. При использовании системы FOVEA PRO (Reindeer Graphics) была сделана попытка по количественной оценке длины границы зерен для микроструктур, продемонстрированных на фиг. 3. На фиг. 10 представлены изображения, полученные при данном анализе. Результат свидетельствует о том, что в сопоставлении с материалом способа A материал способа B имеет в два раза большую длину границы зерен в расчете на единицу площади. Другими словами, материалы способа B включали большую величину граничной области зерен альфа-фазы, что могло бы вносить свой вклад в ползучесть по границам зерен при меньшем напряжении пластического течения(24). Свой вклад в пониженное напряжение пластического течения также могло бы внести и отсутствие вторичных альфированных облицовок в материале способа B. Фиг. 11 демонстрирует графическое представление зависимости напряжения пластического течения от обратной температуры (1/T) при деформации 0,8 для материала способа A. Напряжение пластического течения, подвергнутое испытанию при 5×10-4/сек и 1/T, продемонстрировало линейное соотношение, предполагающее контроль деформирования одним и тем же механизмом; то есть, возможно, ползучестью по границам зерен. С другой стороны, в диапазоне повышенных температур для проведения испытания при 1×10-4/сек наблюдали отклонение от линейного соотношения (см. фиг. 11). Данный результат предполагает, что ползучесть по границам зерен в данных условиях больше уже не является преобладающим механизмом деформирования, что находится в согласии с наблюдением присутствия крупных угловатых зерен. Резюмирующее обобщение

Материал Ti-54M обнаружил возможность сверхпластического формования в температурном диапазоне от 730°C до 900°C. Значения чувствительности к скорости деформации измеряли в диапазоне от 0,45 до 0,60 при скорости деформации 5×10-4/сек и 1×10-4/сек. Напряжение пластического течения данного сплава было меньшим на величину в диапазоне от приблизительно 20% до приблизительно 40% в сопоставлении с тем, что имеет место для термически обработанного листа материала Ti-64. Существенное воздействие на уровни напряжения пластического течения и кривые пластической деформации при сверхпластическом формовании для материала Ti-54M оказывали морфология альфа-фазы и плотность на границах зерен, а также компоненты бета-фазы превращения.

Пример 2

Материал Ti-54M демонстрирует превосходную пригодность к машинной обработке в большинстве условий машинной обработки и прочность, сопоставимую с прочностью материала Ti-64. Напряжение пластического течения данного сплава обычно является меньшим на величину в диапазоне от приблизительно 20% до приблизительно 40% в сопоставлении с тем, что имеет место для термически обработанного материала Ti-64 в подобных условиях испытания, что, как представляется, является одним из факторов, вносящих свой вклад в его превосходную пригодность к машинной обработке. Исследовали свойства формования СПФ данного сплава и при температурах в диапазоне от 750°C до 850°C и скорости деформации 10-3/сек наблюдали совокупное относительное удлинение, превышающее 500%. При температуре, составляющей всего лишь 790°C, при скорости деформации 5×10-4/сек наблюдали характеристики установившегося режима пластической деформации, что свидетельствует о наличии сверхпластичности. Ясно, что размер зерен представляет собой один из критических факторов, которые оказывают воздействие на сверхпластичность. Мелкозернистые листы материала Ti-54M с размером зерен в диапазоне от приблизительно 2 до приблизительно 3 мкм, изготовленные на лабораторном оборудовании, продемонстрировали, что формование СПФ было бы возможным при температурах, составляющих всего лишь 700°C. Следующие далее результаты сообщают о сверхпластическом поведении мелкозернистого материала Ti-54M в сопоставлении с материалом Ti-64 и обсуждают металлургические факторы, которые контролируют низкотемпературную сверхпластичность.

Материалы листов Ti-54M

Для изготовления листов в лаборатории использовали образец в виде сляба материала Ti-54M. Химический состав материала был тем же самым, что и в примере 1: Ti - 4,94% Al - 3,83% V - 0,55% Mo - 0,45% Fe - 0,15% O (температура превращения в β-фазу: 950°C). При использовании двух различных маршрутов термомеханической обработки для получения различных микроструктур изготавливали листы материала Ti-54M толщиной в 0,375″ (0,95 см).

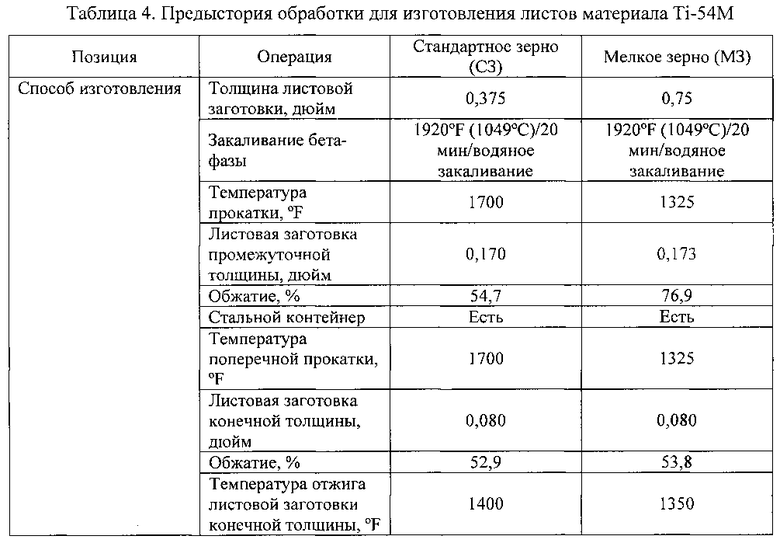

По всему ходу описания данного примера стандартное зерно (СЗ) обозначает, что листы материала Ti-54M представляли способ, соответствующий стандартному/известному способу, обсуждавшемуся в примере 1 для способа A. Мелкое зерно (МЗ) обозначает то, что листы материала Ti-54M подвергали обработке в соответствии с вариантами осуществления настоящего описания изобретения. Говоря конкретно, мелкозернистые (МЗ) листы изготавливали по маршрутам термомеханической обработки, продемонстрированным в таблице 4.

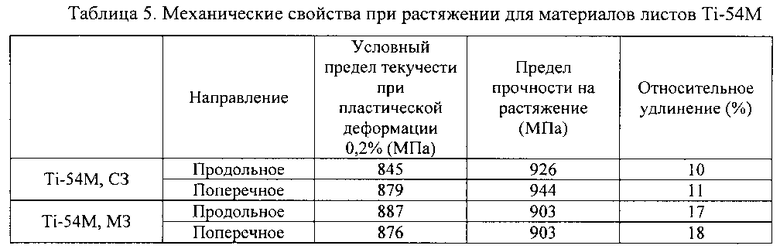

Фиг. 12 демонстрирует микроструктуры двух материалов в продольном направлении. Средний размер зерен стандартнозернистого (СЗ) листа составлял приблизительно 11 мкм, а соответствующая характеристика мелкозернистого (МЗ) листа находилась в диапазоне, соответственно, от приблизительно 2 до приблизительно 3 мкм. Мелкое зерно получали на лабораторном прокатном стане; однако температура прокатки была чрезмерно низкой для использования в производственном прокатном стане, описанном в примере 1 для фиг. 3. Результаты испытаний на растяжение при комнатной температуре для листов непосредственно после получения приведены в таблице 5.

Оценка сверхпластичности и характеристик пластической деформации

Для оценки возможности формования СПФ материалов листов проводили два типа испытаний. Испытания на растяжение при повышенной температуре проводили при скорости деформации 1×10-3/сек вплоть до разрушения при использовании листовых образцов с рабочей длиной образца 7,6 мм. Испытания на чувствительность к скорости деформации для измерения m-значений проводили в соответствии с документом ASTM E2448-06. Скорости деформации в испытаниях выбирали в диапазоне от 1×10-4/сек до 1×10-3/сек при температурах в диапазоне от 1250°F (677°C) до 1650°F (899°C) в газообразном аргоне. После данных испытаний оценивали микроструктуры поперечного сечения суженной секции.

Сверхпластические свойства материала Ti-54M

Поведение при растяжении при повышенной температуре

Фиг. 13 сопоставляет относительное удлинение материалов Ti-54M (СЗ) и Ti-54M (МЗ), подвергнутых испытаниям при скорости деформации 1×10-3/сек. Листы материала Ti-54M как СЗ, так и МЗ продемонстрировали максимальное относительное удлинение при температуре в диапазоне от приблизительно 1436°F (780°C) до приблизительно 1508°F (820°C). Из фигуры с очевидностью следует то, что материал Ti-54M (МЗ) продемонстрировал большее относительное удлинение в сопоставлении с материалом Ti-54M (СЗ), который сам продемонстрировал относительное удлинение, большее чем 500%, в широком диапазоне температур. Высокое относительное удлинение представляет собой свидетельство превосходной сверхпластичности.

Фиг. 14 демонстрирует внешний вид образцов для испытания на растяжение материала Ti-54M (МЗ), подвергнутых испытаниям, соответственно при 1500°F (815°C) и 1400°F (760°C). Совокупное относительное удлинение превышало 1400% при 1500°F (815°C), что свидетельствует о превосходной возможности формования СПФ, хотя на практике обычно может и не потребоваться относительное удлинение, большее чем 1000%.

Кривая пластической деформации и чувствительность к скорости деформации (m-значение)

Напряжение пластического течения и чувствительность к скорости деформации (m-значение) измеряли для материалов Ti-54M (МЗ) и Ti-54M (СЗ) в различных условиях испытания. Кривые пластической деформации, полученные для испытания при 5×10-4/сек, продемонстрированы на фиг. 15. Как можно видеть на фигуре, для измерения m-значения на каждые 0,1 истинной деформации прикладывали 20%-ный скачок напряжения. У обоих материалов по мере увеличения температуры испытания наблюдали изменения кривой пластической деформации от демонстрации увеличения напряжения пластического течения при возрастании деформации (механическое упрочнение) через установившийся режим напряжения пластического течения при увеличении деформации до характеристик размягчения при пластической деформации. Данные результаты свидетельствуют об изменениях механизма пластической деформации.

Материал Ti-54M (СЗ) обнаружил характеристики установившегося режима пластической деформации при 787°C и 815°C, когда ползучесть по границам зерен считается преобладающим механизмом пластической деформации. При проведении практических операций сверхпластического формования наилучшие результаты ожидаются в данном температурном диапазоне. Подобные характеристики пластической деформации получали для материала Ti-54M (МЗ), однако на интервале от 704°C до приблизительно 760°C наблюдали температурный диапазон, который продемонстрировал наличие более пологой кривой пластической деформации, и характеристики пластической деформации демонстрировали установившийся режим в более широком температурном диапазоне.

На фиг. 16 представлена чувствительность к скорости деформации (m-значение), полученная для материала Ti-54M (МЗ) при различных температурах и скоростях деформации, m-значение имело тенденцию к увеличению при увеличении температуры испытания, хотя при большей температуре происходило укрупнение зерен, как это можно видеть на фиг. 18. Испытание при более высокой скорости деформации 1×10-3/сек приводило в результате к получению несколько меньшего m-значения. В совокупности все m-значения были большими чем 0,45, что удовлетворяет общему требованию для практического сверхпластического формования.

Напряжение пластического течения материала Ti-54M

Напряжение пластического течения представляет собой один из факторов, которые ограничивают операции формования СПФ, поскольку сверхпластическое формование более высокопрочных материалов может потребовать проведения операций при более высоких давлениях газа или при более высоких температурах. Фиг. 17 демонстрирует напряжение пластического течения листов материала Ti-54M (МЗ) при истинной деформации 0,2% в зависимости от температуры и скорости деформации. Напряжение пластического течения материала Ti-54M (МЗ) обнаружило типичную зависимость от температуры и скорости деформации, которую наблюдали и для других материалов.

Микроструктура после сверхпластического деформирования

На фиг. 18 для избранных условий представлены микроструктуры суженных секций после деформирования при истинной деформации = 1. Как в стандартнозернистых, так и в мелкозернистых материалах листов Ti-54M наблюдали некоторую степень динамического укрупнения. Укрупнение зерен, по-видимому, было меньшим у образцов, подвернутых испытаниям при меньшей температуре. После деформирования наблюдали сильно деформированные границы зерен с округлыми формами, что предполагает наличие ползучести по границам зерен, которая, как представляется, является преобладающим механизмом деформирования при сверхпластическом деформировании данного сплава.

Сопоставление свойств формования СПФ с тем, что имеет место для материала Ti-6Al-4V

Подходящим для использования является сопоставление характеристик формования СПФ материалов Ti-54M и Ti-64, поскольку материал Ti-64, являясь наиболее часто встречающимся сплавом для областей применения формования СПФ, может рассматриваться в качестве базового уровня. Фиг. 19 сопоставляет напряжение пластического течения при истинной деформации 0,2 для четырех материалов. Результаты для материала Ti-64 получили раньше(2). Как можно видеть на фигуре, напряжение пластического течения изменяли сплав и размер зерен, а также скорость деформации, что отображается на фиг. 17. Из фигуры с очевидностью следует то, что материал Ti-54M обнаруживал меньшее напряжение пластического течения в сопоставлении с материалом Ti-64 вне зависимости от размера зерен. Напряжение пластического течения мелкозернистого материала Ti-54M составляло приблизительно 1/4 (от 1/3 до 1/5) от того, что имеет место для мелкозернистого материала Ti-64, что считается значительным преимуществом для операций формования СПФ.

Мелкозернистый материал Ti-54M обнаружил возможность сверхпластического формования при температурах, составляющих всего лишь 700°C, что приблизительно на 100°C меньше, чем то, что имеет место для стандартнозернистого материала Ti-54M, и почти что на 200°C меньше, чем то, что имеет место для материала Ti-64. Подходящим для использования является обсуждение металлургических факторов, которые контролируют характеристики сверхпластического формования α/β-титановых сплавов с фокусированием внимания на материалах Ti-54M и Ti-6Al-4V.

Система сплавов

Температура превращения в бета-фазу может оказаться важной по двум причинам. При уменьшении температуры превращения в β-фазу зерна первичной α-фазы имеют тенденцию к уменьшению, поскольку в соответствии с температурой превращения в бета-фазу уменьшается и оптимальная температура горячей обработки для изготовления листовых сплавов. Температуре превращения в β-фазу у материала пропорциональной также будет температура, которая демонстрирует приблизительно 50%/50% α- и β-фаз. Таким образом, меньшая температура формования СПФ для материала Ti-54M отчасти обуславливается меньшей температурой превращения в β-фазу в сопоставлении с тем, что имеет место для материала Ti-64.

Воздействие легирующих элементов

Материал Ti-54M содержит повышенные уровни Mo и Fe и уменьшенный уровень Al в сопоставлении с материалом Ti-64. Добавление Mo к титану, как известно, является эффективным с точки зрения измельчения зерен, поскольку Mo является медленным диффузантом в α- и β-фазы. С другой стороны, Fe, как известно, является быстрым диффузантом как в α-, так и в β-фазы(11). Диффузионная способность Fe в титане превышает самодиффузию Ti на порядок величины. Преобладающий механизм сверхпластичности в α/β-титановых сплавах, как считается, представляет собой ползучесть по границам зерен, говоря конкретно, по границам зерен для зерен α- и β-фаз. В ходе ползучести по границам зерен важный механизм по согласованию деформаций представляет собой переползание дислокаций. Поскольку переползание дислокаций представляет собой термически активируемый процесс, диффузия элементов замещения в β-фазе играет критическую роль при сверхпластическом деформировании. Необычно быстрая диффузия Fe, как представляется, играет важную роль при ускорении диффузии в β-фазе, что в результате приводит к улучшенному переползанию дислокаций в бета-фазе и активности источников и стоков дислокаций на границах зерен α/β-фаз(11-13).

Сверхпластичность мелкозернистых титановых сплавов

Как это продемонстрировано для материала Ti-64, более мелкий размер зерен представляет собой эффективный путь к достижению более низкотемпературной сверхпластичности(3-6). Ультрамелкие зерна материала Ti-64, обычно зерна первичной α-фазы, более мелкие чем 1 мкм, могут уменьшить температуру формования СПФ более чем на 200°C(6). Настоящая работа продемонстрировала наличие подобного воздействия размера зерен для материала Ti-54M.

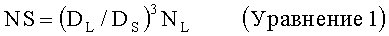

В дополнение к уменьшению температуры формования СПФ для материала Ti-54M измерили меньшее напряжение пластического течения, в особенности для мелкозернистого материала Ti-54M. Напряжение пластического течения мелкозернистого материала Ti-54M составляло всего лишь 1/4 от того, что имеет место для мелкозернистого материала Ti-64 в сверхпластических условиях, то есть при низкой скорости деформации. Результаты свидетельствуют о том, что ползучесть по границам зерен для материала Ti-54M реализуется легче, чем для материала Ti-64 при идентичности других условий. Поскольку β-фаза является более деформируемой, чем α-фаза, напряжение пластического течения β-фазы и подвижность границы зерен α/β-фаз могут определить совокупное напряжение пластического течения материала. Полагая, что формой зерна α-фазы является сфера, совокупная площадь поверхности зерен может быть выражена в виде A=NπD2, где A представляет собой совокупную площадь поверхности зерен; D представляет собой диаметр средних зерен α-фазы; а N представляет собой количество зерен в единице объема. В случае различия диаметра зерен α-фазы между двумя материалами и наличия у двух материалов различных средних размеров зерен DL и DS количество зерен α-фазы в единице объема будет выражаться уравнением (1), где NL и NS представляют собой соответственно количество зерен α-фазы крупнозернистого α-материала и более мелкозернистых α-материалов.

Совокупная площадь поверхности границы зерен α-фазы AS будет представлена в уравнении (2).

Уравнение (2) демонстрирует обратную пропорциональность между совокупной площадью поверхности границы зерен α-фазы и размером зерен α-фазы. Поэтому будет иметься приблизительно в 4 раза большая площадь поверхности границы зерен α-фазы, которая может действовать в качестве источников стока дислокаций в мелкозернистом материале Ti-54M в сопоставлении со стандартнозернистым материалом Ti-54M. Значительно большая площадь поверхности границы зерен вследствие более мелкого размера зерен будет отвечать за более низкотемпературное формование СПФ и низкое напряжение пластического течения мелкозернистого материала Ti-54M.

На практике также важно учитывать воздействие предварительных термических циклов на рост зерен в случае зерен первичной альфа-фазы до сверхпластического формования. Диффузионное связывание представляет собой наиболее вероятный тепловой цикл, воздействию которого материалы бы подверглись до проведения операций многослойного сверхпластического формования(14, 15), что в результате приводит к определенной величине роста зерен. Поэтому улучшенные характеристики сверхпластичности, возникающие от присутствия значительного количества Fe в материале Ti-54M и использования Mo для уменьшения роста зерен, приводят в результате к получению эффективных характеристик формования СПФ вне зависимости от предварительного термического цикла.

Резюмирующее обобщение

Материал Ti-54M обладает свойствами сверхпластического формования, превосходящими соответствующие свойства материала Ti-64. Мелкозернистый материал Ti-54M характеризуется возможностью формования СПФ уже даже при 700°C.

В дополнение к низкотемпературной сверхпластичности мелкозернистый материал Ti-54M (МЗ) характеризуется значительно меньшим напряжением пластического течения в сопоставлении со стандартнозернистыми материалами Ti-54M и Ti-64. Превосходная возможность сверхпластического формования для материала Ti-54M объясняется его меньшей температурой превращения в бета-фазу и химическим составом. Более мелкий размер зерен будет представлять собой дополнительный фактор, вносящий свой вклад в низкотемпературную сверхпластичность.

Пример 3

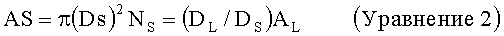

Листы материала Ti-54M изготавливали на производственном оборудовании при использовании описанного способа получения более мелкозернистых листов. Две листовые заготовки из одной и той же плавки материала Ti-54M (Ti-5,07Al-4,03V-0,74Mo-0,53Fe-0,16O) использовали для изготовления листов толщиной 0,180″ (0,46 см) и 0,100″ (0,25 см). Одну листовую заготовку из другой плавки материала Ti-54M (Ti-5,10Al-4,04V-0,77Mo-0,52Fe-0,15O) использовали для изготовления материала листа толщиной 0,040″ (0,10 см). Все листовые заготовки подвергали закаливанию бета-фазы с последующим проведением операций прокатки для получения листовой заготовки конечной толщины. После этого листы подвергают шлифованию и травлению для удаления каких-либо альфа-слоя или слоя оксидов. Подробная методика способа представлена в таблице 6.

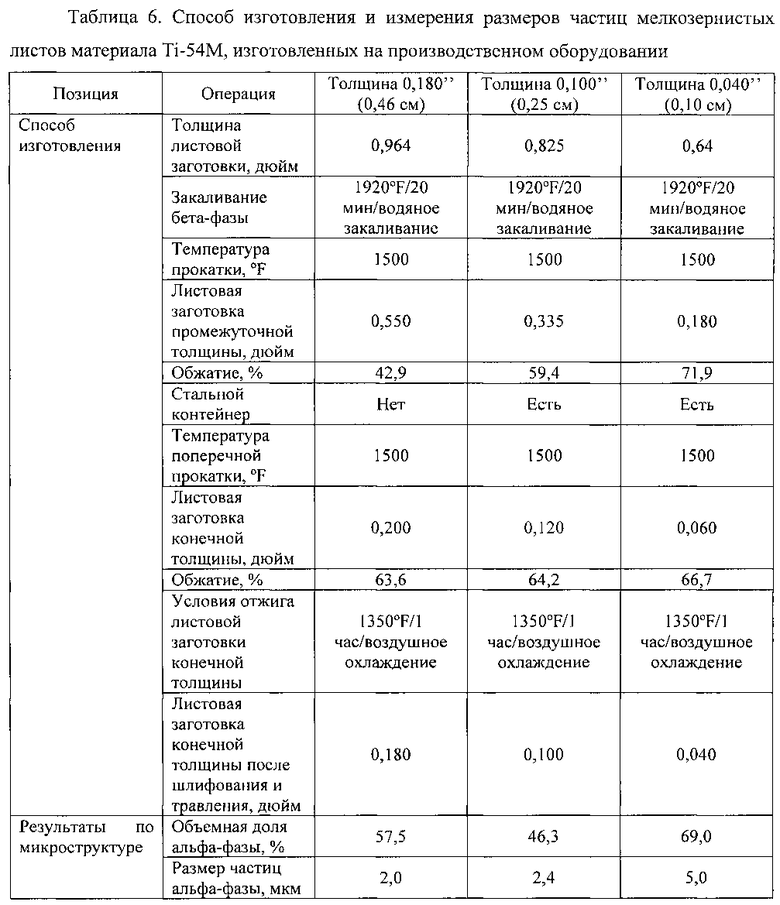

Получающаяся в результате микроструктура материала листовой заготовки конечной толщины продемонстрирована на фиг. 20. Объемную долю альфа-фазы (ОДАФ) измеряли в результате проведения систематического подсчета точек вручную в соответствии с документом ASTM E562, а средний размер частиц альфа-фазы определяли в соответствии с документом ASTM E112. Испытания на растяжение при комнатной температуре для листов обоих материалов проводили при использовании образцов для испытаний на растяжение сокращенного размера в соответствии с документом ASTM E8 и представили в таблице 7.

Фиг. 21 сопоставляет кривые пластической деформации, полученные при скачкообразном характере испытаний на скорость деформации для формования СПФ. Испытание проводили при 1400°F (760°C) и 3×10-4/сек. Результаты свидетельствуют о том, что листы материала Ti-54M, обработанные при использовании настоящего изобретения, демонстрируют эквивалентные кривые пластической деформации. Кроме того, листы материала Ti-54M демонстрируют значительно меньшее напряжение пластического течения в сопоставлении с тем, что имеет место в случае материала Ti-64.

Пример 4

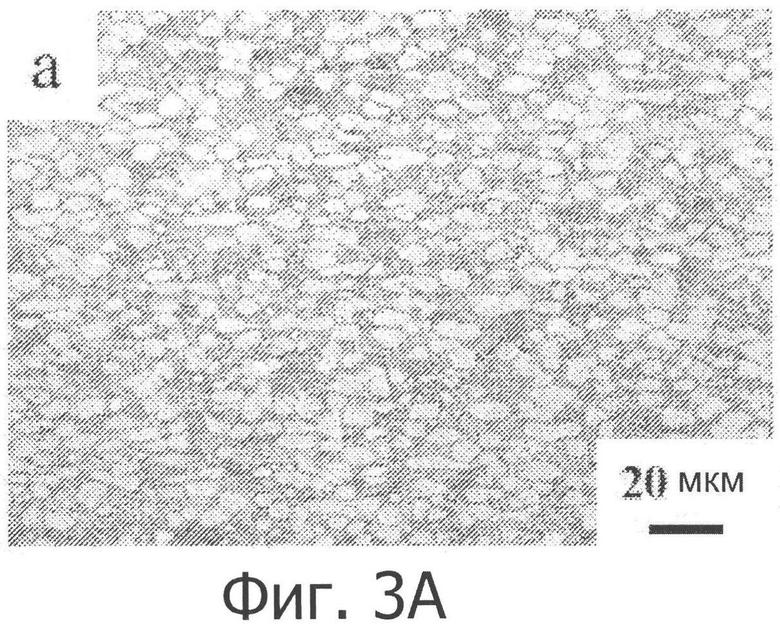

Для изготовления мелкозернистых листов в лаборатории использовали листовую заготовку материала Ti-54M (Ti-4,91Al-3,97V-0,51Mo-0,45Fe-0,15O) толщиной в 0,25″ (0,64 см) при трех различных температурах прокатки, продемонстрированных в таблице 8. Каждую листовую заготовку конечной толщины подвергают отжигу при трех различных температурах для определения оптимальных условий прокатки-отжига при изготовлении мелкозернистых листов материала Ti-54M. От каждого листа отрезали металлографические образцы и оценивали средний размер альфа-фазы в соответствии со стандартами ASTM.

Фиг. 22, 23 и 24 демонстрируют микроструктуру каждого листа после обработки в соответствии с различными условиями, продемонстрированными в таблице 8.

Фиг. 22A демонстрирует микроструктуры, наблюдаемые для листов материала Ti-54M, подвергнутых прокатке при 1450°F (788°C) и отжигу при 1350°F (732°C) (фиг. 22A), 1450°F (788°C) (фиг. 22B) и 1550°F (843°C) (фиг. 22C) в соответствии со способом в таблице 8. Необходимо отметить то, что температуру прокатки для каждого листа реализовали в описанном диапазоне (1400°F - 1550°F), а температуры отжига перекрывают описанный диапазон (1300°F - 1550°F). Фиг. 22A демонстрирует микроструктуру сплава, который обрабатывали при использовании температур прокатки и отжига, которые попадают в описанные диапазоны. Данный сплав характеризуется размером зерен 2,0 мкм. Фиг. 22B также демонстрирует микроструктуру сплава, который обрабатывали при использовании температур прокатки и отжига, которые попадают в описанные диапазоны. Данный сплав характеризуется размером зерен 2,2 мкм. Фиг. 22C демонстрирует микроструктуру сплава, который обрабатывали при использовании температур прокатки и отжига, которые попадают в описанные диапазоны, но температура отжига находилась на верхнем пределе температуры. Данный сплав характеризуется размером зерен 2,4 мкм. Поэтому в соответствии с результатами, продемонстрированными на фиг. 22, увеличение температуры отжига при одновременном сохранении температуры прокатки в результате приводит к увеличению размера зерен.

Фиг. 23 демонстрирует микроструктуры, наблюдаемые для листов материала Ti-54M, подвергнутых прокатке при 1550°F (843°C) и отжигу при 1350°F (732°C) (фиг. 23A), 1450°F (788°C) (фиг. 23B) и 1550°F (843°C) (фиг. 23C) в соответствии со способом II в таблице 8. Необходимо отметить то, что температуру прокатки для каждого листа реализовали на верхнем пределе температуры описанного диапазона (1400°F - 1550°F), а температуры отжига перекрывают описанный диапазон (1300°F - 1550°F). Фиг. 23A демонстрирует микроструктуру сплава, который обрабатывали при использовании верхнего предела температуры прокатки и температуры отжига, которая попадает в описанный диапазон. Данный сплав характеризуется размером зерен 2,4 мкм. Фиг. 23B демонстрирует микроструктуру сплава, который обрабатывали при использовании верхнего предела температуры прокатки и температуры отжига, которая попадает в описанный диапазон. Данный сплав характеризуется размером зерен 2,6 мкм. Фиг. 23C демонстрирует микроструктуру сплава, который обрабатывали при использовании температур прокатки и отжига, которые попадают на верхний предел описанных диапазонов. Данный сплав характеризуется размером зерен 3,1 мкм. Поэтому в соответствии с результатами, продемонстрированными на фиг. 23, увеличение температуры отжига при одновременном сохранении температуры прокатки в результате приводит к увеличению размера зерен.

В заключение, фиг. 24 демонстрирует микроструктуры, наблюдаемые для листов материала Ti-54M, подвергнутых прокатке при 1650°F (899°C) и отжигу при 1350°F (732°C) (фиг. 24A), 1450°F (788°C) (фиг. 24B) и 1550°F (843°C) (фиг. 24C) в соответствии со способом III в таблице 8. Необходимо отметить то, что температуру прокатки для каждого листа реализовали выше (вне) предела температуры описанного диапазона (1400°F - 1550°F), а температуры отжига перекрывают описанный диапазон (1300°F - 1550°F). Фиг. 24A демонстрирует микроструктуру сплава, который обрабатывали при использовании температуры прокатки за пределами описанного диапазона и температуры отжига, которая попадает в описанный диапазон. Данный сплав характеризуется размером зерен 3,5 мкм. Фиг. 24B демонстрирует микроструктуру сплава, который обрабатывали при использовании температуры прокатки за пределами описанного диапазона и температуры отжига, которая попадает в описанный диапазон. Данный сплав характеризуется размером зерен 3,6 мкм. Фиг. 24C демонстрирует микроструктуру сплава, который обрабатывали при использовании температуры прокатки за пределами описанного диапазона и температуры отжига на верхнем пределе описанных диапазонов. Данный сплав характеризуется размером зерен 3,7 мкм. Поэтому в соответствии с результатами, продемонстрированными на фиг. 23, увеличение температуры отжига при одновременном сохранении температуры прокатки в результате приводит к увеличению размера зерен.

В дополнение к этому исходя из сопоставления фиг. 22, 23 и 24 с очевидностью следует то, что увеличение либо температуры прокатки, либо температуры отжига в результате приводит к увеличению размера зерен.

По-видимому, общая тенденция заключается в том, что по мере увеличения температуры прокатки и/или температуры отжига средние зерна альфа-фазы укрупняются. Фиг. 25 демонстрирует изменение размера частиц альфа-фазы под действием условий обработки. Размер частиц из данного примера является более мелким в сопоставлении с тем, что имеет место для материалов в примере 3, поскольку способ реализовали в лабораторном масштабе, начиная с тонкой листовой заготовки. Фиг. 25 свидетельствует о том, что более мелкие зерна получают при низкой температуре прокатки. Однако будет иметься ограничение для уменьшения температуры прокатки, поскольку по мере уменьшения температуры материал становится более твердым, что при практическом проведении операции может привести к превышению давления металла на валки при прокатке.

Пример 5

Для представления примеров преимуществ материала Ti-54M в сопоставлении с материалом Ti-64 и настоящего изобретения в сопоставлении с предшествующим уровнем техники было реализовано моделирование способа при использовании измеренного напряжения пластического течения двух материалов (Ti-54M и Ti-64), которые геометрически имеют одни и те же размеры и подвергаются прокатке на прокатном стане, у которого максимальный предел удельных давлений на валки составляет 2500 м. тонна. Фиг. 26 демонстрирует четкое различие между удельными давлениями на валки, требуемыми для прокатки данных двух материалов.

Как демонстрирует фиг. 26, образец материала Ti-54M может быть подвергнут прокатке на прокатном стане при относительно пониженных удельных давлениях на валки, что, таким образом, обеспечивает достижение огромных преимуществ при выборе прокатных станов и размера материалов. В дополнение к этому, как с очевидностью следует из фиг. 26, материал Ti-54M легко может быть подвергнут прокатке при температуре, составляющей всего лишь 1400°F (760°C), что не приведет к возникновению какого-либо повреждения для прокатного стана, который характеризуется максимальным удельным давлением на валки 2500 м. тонна. Однако для успешного проведения прокатки материала Ti-64 температура прокатки должна быть большей чем 1500°F (816°C).

Очевидно то, что при меньших температурах прокатки, таких как температуры, меньшие чем 1400°F (760°C), удельные давления на валки на прокатном стане будут увеличиваться до необычно высоких значений. Поэтому для проведения прокатки при таких низких температурах потребовался бы прокатный стан, характеризующийся очень высокими мощностями.

Специалисты в соответствующей области техники должны понимать то, что настоящее изобретение не ограничивается тем, что было конкретно продемонстрировано и описано в данном описании изобретения. Объем настоящего изобретения определяется формулой изобретения, которая следует далее. Кроме того, необходимо понимать то, что представленное выше описание изобретения является всего лишь представлением иллюстративных примеров вариантов осуществления. Для удобства читателя представленное выше описание изобретения фокусировалось на представительном образце возможных вариантов осуществления - образце, который излагает принципы настоящего изобретения. Результатом различного комбинирования частей различных вариантов осуществления могут являться и другие варианты осуществления.

В описании изобретения не предпринималось попыток исчерпывающим образом перечислить все возможные вариации. Для отдельных частей изобретения могут быть не представлены альтернативные варианты осуществления, которые могут представлять собой результат различного комбинирования описанных частей, и то, что другие нераскрытые альтернативные варианты осуществления могут быть доступными для части, не должно считаться отказом от прав на данные альтернативные варианты осуществления. Необходимо понимать, что многие из данных неописанных вариантов осуществления попадают в пределы буквального объема следующей далее формулы изобретения, а другие являются эквивалентными. Кроме того, все ссылки, публикации, патенты США и публикации патентных заявок США, процитированные по всему ходу изложения данного описания изобретения, посредством ссылки включаются в настоящий документ, как если бы они были полностью представлены в данном описании изобретения.

Необходимо понимать то, что все элементные/композиционные процентные уровни содержания (%) соответствуют «массовым процентам». Кроме того, необходимо понимать то, что термин «дюймы» по всему ходу изложения данной заявки был сокращенно заменен символом кавычек (″).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| ЛИСТОВОЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ СВЕРХПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2017 |

|

RU2691434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

Изобретение относится к области металлургии, а именно к изготовлению мелкозернистых листовых титановых сплавов, которые являются подходящими для использования при сверхпластическом формовании. Способ изготовления листов с мелкозернистой структурой из α/β-титанового сплава включает ковку сляба титанового сплава для получения листовой заготовки, которую нагревают до температуры, превышающей температуру превращения в бета-фазу на величину от приблизительно 100°F (37,8°C) до приблизительно 250°F (121°C), с последующим охлаждением. Далее нагревают листовую заготовку до температуры от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки промежуточной толщины. Снова нагревают до температуры в диапазоне от приблизительно 1400°F (760°C) до приблизительно 1550°F (843°C) с последующей горячей прокаткой для получения листовой заготовки конечной толщины. Проводят отжиг, шлифование и травление. Получают заготовки с мелкозернистой структурой, пригодные для использования при низкотемпературной формовке. 2 н. и 19 з.п. ф-лы, 26 ил., 8 табл., 5 пр.

1. Способ изготовления листов с мелкозернистой структурой из α/β-титанового сплава, включающий

a. ковку сляба титанового сплава для получения листовой заготовки;