Изобретение относится к обработке металлов давлением, а именно к способам изготовления тонких листов из псевдо-альфа титановых сплавов, предназначенных для изготовления деталей авиационной техники.

Известен способ изготовления деталей из псевдо-альфа сплавов титана, включающий нагрев в бета-области выше температуры полиморфного превращения (далее - ТПП), охлаждение, повторный нагрев в двухфазную область, повторную деформацию в этой области в процессе охлаждения, повторное охлаждение, окончательный нагрев в двухфазную область, выдержку и охлаждение (а.с. СССР №1740487, опубл. 15.06.1992). Известный способ предназначен для изготовления кованых и штампованных изделий и не оптимизирован для получения листовых полуфабрикатов.

Известен способ изготовления листов из малолегированных титановых сплавов, включающий нагрев плоского слитка, его горячую прокатку на подкат, резку подката на заготовки, нагрев заготовки в двухфазной области, прокатку их на листы, термообработку, травление, правку, резку листов на готовый размер (патент РФ №2198237, опубл. 10.02.2003). Известный способ не учитывает технологических особенностей псевдо-альфа титановых сплавов.

Известен способ изготовления особо тонких листов из высокопрочных титановых сплавов, включающий получение исходной листовой заготовки, сборку пакета из листовых заготовок с обмазывающим покрытием с использованием кейса, горячую прокатку и термообработку пакета, разделение и отделку полученных листов (Патент РФ №2381297, опубл. 10.02.2010) - прототип. Однако в известном способе не регламентируются режимы термомеханической обработки, что не позволяет обеспечить заданный уровень механических свойств и структуры.

Задачей, на решение которой направлено изобретение, является разработка способа изготовления тонких листов из псевдо-альфа титановых сплавов, обладающих однородной структурой и механическими свойствами, а также высоким качеством поверхности и геометрических параметров.

Техническим результатом, достигаемым при осуществлении изобретения, является получение микроструктуры листов, обеспечивающей высокий и равномерный уровень прочностных и пластических свойств.

Поставленная задача достигается тем, что в способе изготовления тонких листов из псевдо-альфа титановых сплавов, включающем деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку заготовок на листы и адъюстажные операции, согласно изобретению для изготовления листов используют сляб, полученный из деформированного слитка после нагрева до температуры 150÷250°С выше ТПП с суммарной степенью деформации 30÷60% и после нагрева на 100÷200°С выше ТПП с суммарной степенью деформации 40÷70%, осуществляют многопроходную прокатку сляба на подкат посредством нагрева до температуры на 90÷150° выше ТПП со степенью деформации за проход 10÷20% и дополнительными нагревами после достижения степени деформации 25÷35% при суммарной деформации при этой температуре 50÷80%, нагрева до температуры на 30-60°С ниже ТПП со степенью деформации за проход 5÷10%, при суммарной деформации при этой температуре 15÷25%, нагрева до температуры на 80÷120°С выше ТПП со степенью деформации за проход 10÷20% и дополнительными нагревами после достижения степени деформации 25÷35% при суммарной деформации при этой температуре 50÷80%, нагрева до температуры на 50÷70°С ниже ТПП со степенью деформации за проход 5÷10% и дополнительными нагревами после достижения степени деформации 15÷25% при суммарной деформации при этой температуре 40÷65%, далее осуществляют разрезку подката на листовые заготовки и адъюстажные операции, сборку листовых заготовок в пакет таким образом, чтобы направление листов предыдущей прокатки было перпендикулярно направлению листов последующей прокатки, прокатку пакета на готовый размер с нагревом до температуры на 70÷100°С ниже ТПП со степенью деформации пакета за проход 10÷20% и дополнительными нагревами пакета после достижения степени деформации 25÷35% при суммарной деформации пакета 55÷70%.

Способ реализуется следующим образом.

Выплавленный и механически обработанный цилиндрический слиток нагревают до температуры на 150÷250°С выше ТПП и подвергают ковке с суммарной степенью деформации 30÷60%, что разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Температура нагрева ниже указанного предела приводит к снижению пластических характеристик, затруднению деформации и появлению поверхностного растрескивания, температура нагрева выше указанного предела вызывает значительное увеличение газонасыщенного слоя, что приводит к поверхностным надрывам при деформации, ухудшению качества поверхности металла и соответственно к увеличенному удалению металла с поверхности заготовок. Следующая деформация заготовки с суммарной степенью 40÷70% после нагрева на 100÷200°С выше ТПП позволяет несколько измельчить размер зерна по отношению к исходному состоянию. Для полного удаления поверхностных дефектов полученный сляб механически обрабатывают со всех сторон. Дальнейшая многопроходная прокатка сляба на подкат с суммарной степенью деформации 50÷80% после нагрева до температуры на 90÷150°С выше ТПП повышает пластичность металла и ограничивает образование дефектов при последующей деформации в (α+β)-области. Сляб прокатывают со степенью деформации за проход 10÷20%, и после достижения степени деформации 25÷35%, производят дополнительный подогрев, что позволяет улучшить пластичность металла, сохранить в процессе прокатки удовлетворительное качество поверхности и исключить образование трещин. После деформации в β-области осуществляют нагрев до температуры на 30÷60°С ниже ТПП и осуществляют многопроходную прокатку с суммарной деформацией 15÷25% для разрушения большеугловых границ зерен, увеличения плотности дислокаций, т.е. осуществляют деформационный наклеп. Степень деформации за проход 5÷10% определяется технологическими свойствами сплавов при данной температуре деформации. Полученный металл имеет повышенную внутреннюю энергию и последующий нагрев до температуры на 80÷120°С выше ТПП с суммарной деформацией 50÷80% сопровождается рекристаллизацией с измельчением зерна, что позволяет получить в обрабатываемой заготовке равноосное макрозерно. Далее осуществляют дальнейшую прокатку со степенью 40÷65% после нагрева на 50÷70°С ниже ТПП с целью подготовки заданной микроструктуры для получения механических свойств в поперечном направлении, чтобы при дальнейшей пакетной прокатке производить подготовку микроструктуры для получения механических свойств преимущественно в продольном направлении. Степень деформации за проход 5÷10% определяется технологическими свойствами и условиями достижения минимальной разнотолщинности листовой заготовки перед пакетной прокаткой. На данном этапе после достижения степени деформации 15÷25% производят дополнительный подогрев подката, что позволяет сохранить удовлетворительное качество поверхности.

При отсутствии возможности применения холодной прокатки для получения тонких листов по причине низкой пластичности сплавов и высоких нагрузок на стан из-за высокого сопротивления деформации окончательное деформирование листов на готовый размер осуществляют пакетным способом, для чего подкат разрезают на мерные листовые заготовки, при этом листовые заготовки укладывают в пакет с изменением направления прокатки таким образом, чтобы направление последующей прокатки было перпендикулярно направлению предыдущей прокатки. Изменение направления прокатки пакета позволяет получить оптимальную кристаллографическую текстуру в листах и уменьшить анизотропию механических свойств. Температурный интервал нагрева (нагрев на 70÷100°С выше ТПП) и степень деформации на данном этапе 55÷70% позволяет увеличить уровень измельчения и коагулирования первичной α-фазы, что способствует получению равноосного мелкого микрозерна, обеспечивающего равномерные показатели механических свойств во всех направлениях. После пакетной прокатки полученные листы извлекают из пакета и осуществляют адъюстажную обработку, испытания листов и их упаковку.

Промышленная применимость подтверждается конкретным примером выполнения изобретения.

Для получения листов толщиной 2 мм были выплавлены слитки из псевдо-альфа титанового сплава диаметром 540 мм и весом 740 кг.

Химический состав сплава приведен в табл.1. Температура полиморфного превращения сплава 1008°С.

Слиток подвергали ковке путем сплющивания по образующей на толщину 250 мм после нагрева до 1200°С (на 190°С выше ТПП) со степенью деформации 53%. После чего заготовку нагревали до температуры 1150°С (на 140°С выше ТПП) и осуществляли ковку на заготовку прямоугольного сечения размерами 130×680×1700 мм с суммарной степенью деформации 55%. Далее откованный сляб строгали на размеры 117×680×1100 мм. Сляб нагревали до установочной температуры 1130°С (на 120°С выше ТПП) и прокатывали за 2 прохода со степенью деформации в каждом проходе соответственно 16,3% и 10,6% мм, после чего при достижении общей деформации за нагрев 30% подкат подогревали при этой же установочной температуре. Дальнейшую прокатку осуществляли по вышеописанной схеме на толщину 30 мм. Суммарная степень деформации за этап составила 74,4%. Для улучшения качества поверхности подкат подвергали механической обработке (сплошная абразивная зачистка) со съемом 0,30 мм на сторону. Далее подкат нагревали до температуры 970°С (на 40°С ниже ТПП) и производили прокатку в 2 прохода на толщину 25 мм со степенями деформации в каждом проходе соответственно 10% и 7,5% с суммарной деформацией 15%. Дальнейшую прокатку осуществляли при температуре 1100°С (на 80°С выше ТПП) на толщину 12 мм. Прокатку осуществляли в 2 прохода со степенями деформации в каждом проходе, соответственно 10 и 20% и, после достижения накопленной деформации 30% осуществляли подогрев при этой же температуре. Суммарная степень деформации составила 58%. Дальнейшие прокатки осуществлялись при температуре 950°С (на 60°С ниже ТПП), прокатывали за 2 прохода на толщину 10 мм со степенью деформации 5÷10% в каждом проходе с суммарной степенью деформации 15%. Далее прокатка осуществлялась при температуре 950°С (на 60°С ниже ТПП), прокатывали за 2 прохода на толщину 8,5 мм со степенью деформации 5÷10% в каждом проходе с суммарной степенью деформации 15%. Далее прокатка осуществлялась при температуре 950°С (на 60°С ниже ТПП), прокатывали за 2 прохода на толщину 7,3 мм со степенью деформации 5÷10% в каждом проходе с суммарной степенью деформации 15%. Далее прокатка осуществлялась при температуре 950°С (на 60°С ниже ТПП), прокатывали за 2 прохода на толщину 6,2 мм со степенью деформации 5÷10% в каждом проходе. Суммарная степень деформации при температуре 950°С составила 49%. Затем подкат резали на мерные листовые заготовки, проводили адъюстажные операции и собирали пакеты, при этом листовые заготовки укладывали в пакет таким образом, чтобы направление последующей прокатки было перпендикулярно направлению предыдущей прокатки. В пакет укладывали по 3 листовые заготовки, с учетом верхней и нижней стальных обкладок толщина пакета составила 50,9 мм. Далее осуществляли окончательный этап прокатки пакетным способом, для чего пакеты нагревали до температуры 920°С (на 90°С ниже ТПП) и прокатывали за 2 прохода на толщину 38,5 мм (степень деформации 16% и 10% по проходам). Затем осуществляли подогрев и прокатку за 2 прохода на толщину пакета 29 мм (степень деформации по проходам 16% и 10%, общая степень деформации 24,7%), после чего производили подогрев и прокатку пакета за 2 прохода на толщину пакета 22 мм (степень деформации по проходам 16% и 10%), общая степень деформации 24,0%), далее осуществляли подогрев и прокатку за 2 прохода на толщину пакета 16 мм (степень деформации по проходам 16% и 13%, общая деформация 27,2%). Суммарная степень деформации пакета составила 61%. Затем осуществляли разборку пакетов, в результате чего были получены листы размерами 2,3÷2,4×900÷910×2900÷2950 мм.

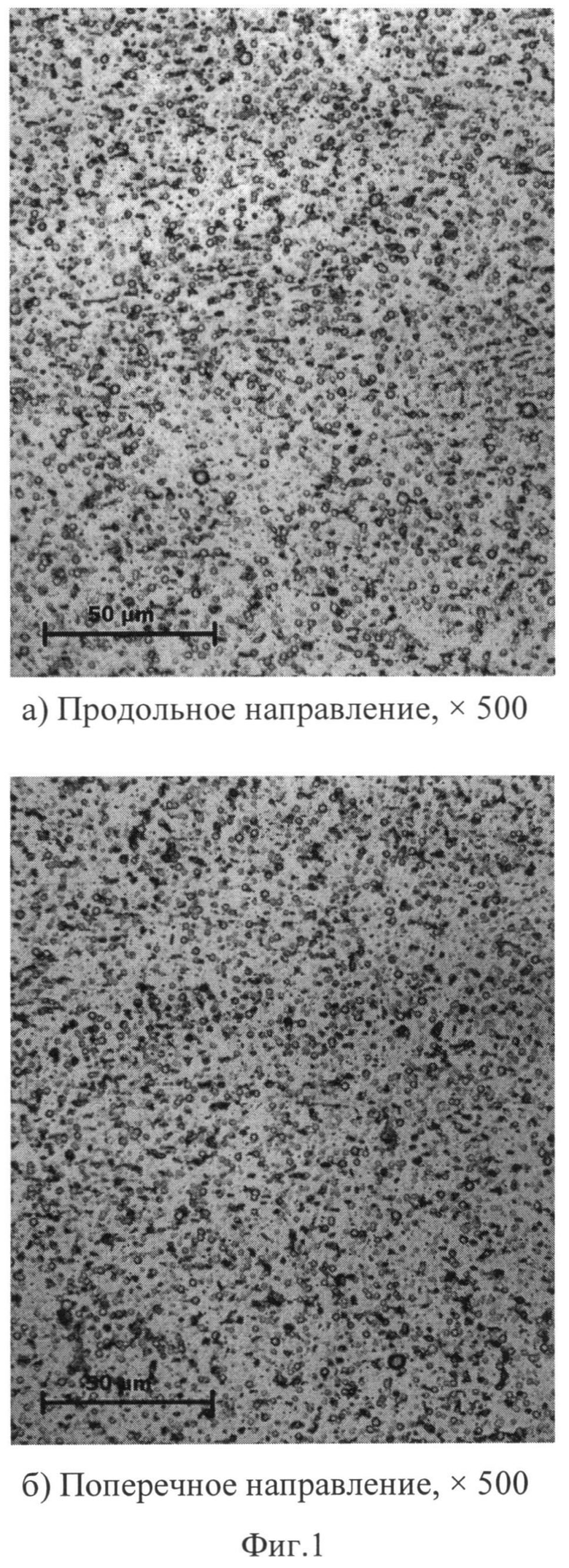

На полученных листах производили адъюстажную обработку, резку на готовый размер, отбор образцов и испытания механических свойств и исследование структуры. Результаты испытаний механических свойств листов приведены в табл.2, изображения микроструктуры листов представлены на фиг.1. Качество поверхности листов соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

Таким образом, предлагаемое изобретение, по сравнению с известными способами, позволяет получить из псевдо-альфа титановых сплавов тонкие листы, обладающие высоким уровнем механических свойств с минимальной анизотропией и однородной структурой, а также удовлетворительным качеством поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ ПСЕВДО-АЛЬФА ТИТАНОВОГО СПЛАВА МАРКИ ВТ18У | 2018 |

|

RU2681236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления тонких листов из псевдо-альфа титановых сплавов. Способ изготовления тонких листов из псевдо-альфа титановых сплавов включает деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет и его прокатку и адъюстажные операции. Многопроходную прокатку сляба осуществляют в несколько этапов. После разрезки подката на листовые заготовки проводят их адъюстажные операции. Сборку листовых заготовок в пакет осуществляют с укладкой таким образом, чтобы направление листов предыдущей прокатки было перпендикулярно направлению листов последующей прокатки. Прокатку пакета ведут на готовый размер, а затем из него извлекают полученные листы и проводят адъюстажные операции. При осуществлении способа обеспечивается получение микроструктуры листов, обеспечивающей высокий и равномерный уровень прочностных и пластических свойств. 1 ил., 2 табл.

Способ изготовления тонких листов из псевдо-альфа титановых сплавов, включающий деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет и его прокатку и адъюстажные операции, отличающийся тем, что деформацию слитка в сляб осуществляют путем его нагрева до температуры на 150÷250°С выше температуры полиморфного превращения (ТПП) и деформации с суммарной степенью деформации 30÷60%, последующего нагрева до температуры на 100÷200°С выше ТПП и деформации с суммарной степенью деформации 40÷70%, многопроходную прокатку сляба осуществляют в несколько этапов, на которых сляб нагревают до температуры на 90÷150°С выше ТПП и прокатывают с суммарной степенью деформации при этой температуре 50÷80%, степенью деформации за проход 10÷20% и дополнительными нагревами после достижения степени деформации 25÷35%, подкат нагревают до температуры на 30÷60°С ниже ТПП и прокатывают с суммарной степенью деформации при этой температуре 15÷25% и степенью деформации за проход 5÷10%, подкат нагревают до температуры на 80÷120°С выше ТПП и прокатывают с суммарной степенью деформации при этой температуре 50÷80%, степенью деформации за проход 10÷20% и дополнительными нагревами после достижения степени деформации 25÷35%, подкат нагревают до температуры на 50÷70°С ниже ТПП и прокатывают с суммарной деформацией при этой температуре 40÷65%, степенью деформации за проход 5÷10% и дополнительными нагревами после достижения степени деформации 15÷25%, после разрезки подката на листовые заготовки проводят их адъюстажные операции, сборку листовых заготовок в пакет осуществляют с укладкой таким образом, чтобы направление листов предыдущей прокатки было перпендикулярно направлению листов последующей прокатки, прокатку пакета на готовый размер ведут путем нагрева до температуры на 70÷100°С ниже ТПП и прокатки с суммарной степенью деформации 55÷70%, степенью деформации за проход 10÷20% и дополнительными нагревами пакета после достижения степени деформации 25÷35%, затем из пакета извлекают полученные листы и проводят адъюстажные операции.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| US 7708845 B2, 04.05.2010 | |||

| Способ получения концентрированного фруктового сока | 1977 |

|

SU774531A1 |

Авторы

Даты

2014-07-10—Публикация

2013-02-04—Подача