Изобретение относится к области металлургии и машиностроения, а именно, к комбинированным способам упрочнения металлов, и может быть использовано при изготовлении деталей, работающих в условиях изнашивания и знакопеременных нагрузок.

Известен способ легирования стальных деталей путем термодиффузионного насыщения поверхности различными легирующими элементами, который заключается в нанесении на поверхность детали обмазки, содержащей легирующий элемент, и выдержке в печи при температуре Т=1000-1150°С в течение 6-10 часов с последующим охлаждением в печи (см. Ю.М. Лахтин, Б.Н. Арзамасов. «Химико-термическая обработка металлов», Москва, «Металлургия», 1985 г., с. 255).

Недостатком этого способа является длительность процесса, высокие температуры и небольшая толщина диффузионного слоя в пределах 40…50 мкм, при этом концентрация легирующего элемента резко снижается от поверхности вглубь. Кроме того, при высоких температурах нагрева растет зерно аустенита, что приводит к снижению механических свойств поверхности стали и деформации изделий.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ поверхностного легирования деталей из стали 40. Способ включает термодиффузионное насыщение поверхности деталей легирующими элементами из нанесенной на их поверхность обмазки путем нагрева, выдержки и охлаждения. Перед термодиффузионным насыщением проводят предварительное поверхностное локальное легирование с использованием лазерного нагрева из обмазки, содержащей один из следующих легирующих элементов: Cr, V, Ti, а термодиффузионное насыщение ведут при температуре Т=650-750°С с выдержкой в течение 3-4 ч с последующим охлаждением в печи (см (патент РФ №2428503, МПК С23С 8/08, опубл. в 2011 г.).

Недостатками этого способа является достаточно малая скорость металлизации поверхности изделия Также недостатком этого способа является, то что процесс легирования требует использования дорогостоящего лазерного оборудования и при этом идет в два этапа. Еще один недостаток это трудность применение локального легирование с использованием лазерного нагрева для деталей сложной формы.

Технической задачей, решаемой изобретением, является увеличение глубины легированного слоя и повышение прочностных характеристик деталей за счет повышения скорости диффузии легирующих элементов при одновременном упрощении процесса металлизации поверхности деталей.

Поставленная техническая задача решается тем, что в способе поверхностного легирования стальных деталей, включающем поверхностное легирование, осуществляемое при нагреве с использованием предварительно полученного и нанесенного на поверхность детали состава, содержащего легирующие элементы, далее проводят термодиффузионное насыщение поверхности деталей легирующими элементами путем нагрева при температуре Т=650-750°С с выдержкой в течение 3-4 ч с последующим охлаждением, согласно изобретению в качестве наносимого на поверхность деталей состава используют нанодисперсную суспензию, содержащую золь с медными наночастицами и введенные в него легирующие элементы, а после просушки деталей последующее термодиффузионное насыщение осуществляют в реакторе в плазме тлеющего разряда с выдержкой в среде диссоциированного аммиака и воздуха при пониженном давлении с возможностью обеспечения высокой скорости диффузии легирующих элементов, за счет присутствия в поверхностном слое деталей медных наночастиц.

На решение поставленной технической задачи направлено также то, что для нанесения суспензии на поверхность деталей используют метод окунания.

Также на решение поставленной технической задачи направлено то, что введение легирующих элементов в золь, содержащий медные наночастицы, осуществляют путем распыления проволоки хромели при помощи микродугового разряда.

Решение поставленной технической задачи достигается за счет использования в качестве наносимой на поверхность детали суспензии, в состав которой входят медные наночастицы в виде золя и введенные в него легирующие элементы. На этапе термодиффузионного насыщения медные наночастицы способствуют локальному кратковременному повышению температуры на поверхности деталей до 950°С, тем самым повышая скорость диффузии легирующих элементов. При этом достигается упрощение процесса за счет исключения предварительного процесса легирования.

Предлагаемый способ поверхностного легирования стали 40Х заключается в том, что проводят поверхностное легирование деталей, осуществляемое при нагреве. Предварительно на поверхность деталей наносят состав, который содержит легирующие элементы, такие как Ni, Cr, Со и др.. Далее проводят собственно термодиффузионное насыщение поверхности деталей легирующими элементами при нагреве до температуры Т=650-750°С с выдержкой в течение 3-4 ч и последующим охлаждением. В качестве состава, наносимого предварительно на поверхность деталей используют нанодисперсную суспензию, которая содержит золь с медными наночастицами и введенные в него легирующие элементы. После просушки деталей на открытом воздухе последующие термодиффузионное насыщение осуществляют в плазме тлеющего разряда в среде диссоциированного аммиака и воздуха при пониженном давлении. В результате такого процесса упрочнения обеспечивается возможность достижения высокой скорости диффузии легирующих элементов. Это происходит благодаря присутствию на поверхности деталей медных наночастиц, в качестве которых можно использовать не только медь, но и ее оксиды. Введение легирующих элементов в золь может быть осуществлено путем распыления проволоки хромели, содержащей такие легирующие элементы как Ni, Cr, Со, при применении микродугового разряда. При нанесении суспензии на поверхность деталей может использоваться, например, метод окунания.

Предлагаемый способ реализуется следующим образом.

Предварительно получают тонкодисперсную суспензию, содержащую наночастицы меди или ее оксида, синтезированные путем восстановления соли меди бороводородным восстановителем в водном растворе поли-N-винилпирролидона. Продуктом реакции является золь, дисперсная фаза которого фактически является нанокомпозитом, включающим наночастицы диаметром 3-5 нм и макромолекулы полимерной псевдоматрицы. Далее золь совмещают с легирующими элементами, полученными путем распыления проволоки из сплава хромели содержащего 89% никеля, 10% хрома, около 1% кобальта и примеси железа 0,3%, углерода 0,2% (см. ГОСТ 1790-2016). Процесс совмещения золя с легирующими элементами осуществлялся в воздушной атмосфере при нормальном давлении. После этого наносят полученную суспензию методом окунания на изделие и просушивают на спокойном воздухе. В результате на поверхности изделия адсорбируется окиси легирующих элементов и полимерная псевдоматрица вместе с медьсодержащими наночастицами. Благодаря используемому полимеру наночастицы меди находятся в размерном диапазоне от 3-5 нм и располагаются на поверхности отдельно друг от друга. В результате реакции окисления медных наночастиц при последующем нагреве выделятся избыточное количество энергии, достаточное для образования локальных участков с температурой около 950°С для обеспечения высокой скорости диффузионного процесса металлизации.

В результате на поверхности изделия образуются локальные участки с высокой концентрацией легирующих элементов. Также на поверхности изделия образуется пористая ультрадисперсная структура с высокой адгезией к поверхности изделия, состоящая из легирующих элементов и наночастиц меди.

Далее для осуществления описанной реакции детали помещают в реактор, обеспечивающий пониженное давление, для проведения диффузионного процесса металлизации. Термодиффузионное насыщение ведут в плазме тлеющего разряда, обеспечивая температуру сердцевины обрабатываемой детали Т=650-750°С, с выдержкой в течении 3-4 часов в среде диссоциированного аммиака и воздуха. Окись меди, нанесенная на поверхность в составе суспензии, восстанавливается водородом полученным в результате диссоциации аммиака, и на поверхности изделия вновь образуется металлическая медь: Cu2O+Н2=2Cu+H2O.

В то же время при температуре выше 500°С происходит полное разрушение полимерной псевдоматрицы N-винилпирролидона. Образовавшийся в результате этого монооксид углерода также способен восстанавливать медь: Cu2O+СО=2Cu+CO2.

Реакция окисление-восстановление в результате, которой выделяется достаточное количество энергии для локального разогревания поверхности изделия, повторяется до исчерпания компонентов среды. Это повышение температуры поверхности изделия способствует повышению скорости диффузии ионов легирующих элементов в поверхностный слой изделия.

После изотермической выдержки проводят охлаждение деталей без разряда.

Такой способ поверхностного легирования позволяет получить диффузионный слой толщиной 110…120 мкм, равномерный по всей поверхности детали вне зависимости от сложности ее геометрии.

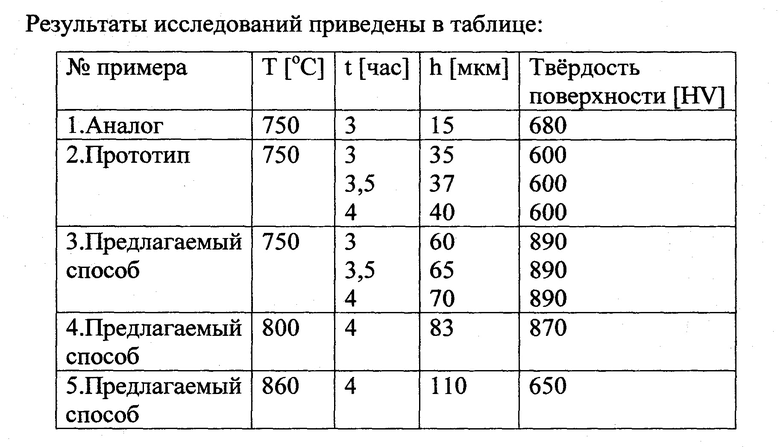

Для сравнения заявляемого способа с прототипом были проведены исследования деталей-образцов из стали 40Х, подвергаемых термодиффузионному насыщению с предварительным лазерным легированием и способом, использующим микродуговое легирование из нанодисперсной суспензии и плазму тлеющего разряда.

Осуществимость и преимущества предлагаемого способа могут быть рассмотрены на представленных ниже примерах.

Примеры:

1) Обработка деталей-образцов из стали 40Х, подвергнутых термодиффузионному насыщению Ni и Cr, в плазме тлеющего разряда без предварительного легирования лазером или применения микродугового легирования по способу - аналогу: подготовленные детали-образцы нагревали до температуры Т=750°С выдерживали в течении 3 часов затем охлаждали без разряда. Толщина диффузионного слоя составила 15 мкм, а твердость при этом составила 680 HV.

2) Обработка деталей-образцов из стали 40Х, покрытых обмазкой, содержащей Ni и Cr, подвергнутых термодиффузионному насыщению- с предварительным лазерным легированием в плазме тлеющего разряда по способу-прототипу: подготовленные детали-образцы покрывали обмазкой, подвергали лазерному воздействию, а затем помещали в реактор, обеспечивающий пониженное давление, соответствующее загоранию микродугового разряда, за счет которого нагревали детали до температуры поверхности Т=750°С, выдерживали 3, 3,5 и 4 часа, соответственно, затем охлаждали без разряда. Толщина диффузионного слоя составила 35, 37, 40 мкм, соответственно, то есть увеличена за счет диффузии легирующих элементов из зон лазерного легирования, а твердость при этом составила 600 HV.

3) Обработка деталей-образцов из стали 40Х, при этом образцы окунались в суспензию, содержащую Ni, Cr, Со, Cu, далее просушивались, подвергались микродуговому легированию, а затем помещались в реактор с пониженным давлением, где нагревались до температуры поверхности Т=750°С в плазме тлеющего разряда и выдерживались в течении 3, 3,5 и 4 часа, соответственно, после чего охлаждались без разряда. Толщина диффузионного слоя составила 60, 65, 70 мкм, соответственно, твердость деталей-образцов оставалась постоянной и составила 890 HV.

4) Обработка деталей-образцов из стали 40Х, при которой детали окунались в суспензию, содержащую Ni, Cr, Со, Си, просушивались, подвергались микродуговому легированию, а затем помещались в реактор с пониженным давлением, где нагревались до температуры поверхности Т=800°С в плазме тлеющего разряда, выдерживались 4 часа, после чего охлаждались без разряда. Толщина диффузионного слоя составила 83 мкм, а твердость при этом составила 870 HV.

5) Обработка деталей-образцов из стали 40Х, при которой образцы окунались в суспензию, содержащую Ni, Cr, Со, Cu, просушивались, подвергались микродуговому легированию, затем помещались в реактор с пониженным давлением, где нагревались до температуры поверхности Т=860°С с выдержкой в плазме тлеющего разряда в течении 4 часов, после чего охлаждались без разряда. Толщина диффузионного слоя составила 110 мкм, а твердость составила 650 HV. Повышение температуры более 800°С приводит к снижению микротвердости легированного слоя вследствие роста зерна аустенита и резкого снижения концентрации легирующего элемента в направлении от поверхности вглубь.

Из таблицы видно, что толщина диффузионного слоя по аналогу без предварительного легирования не превышает 15 мкм. Твердость легированного слоя после обработки составляет 680 HV. С применением предварительного лазерного легирования по прототипу толщина диффузионного слоя возрастает до 40 мкм, при этом твердость составляет 600 HV. Применение предварительного микродугового легирования позволяет повысить толщину слоя до 70 мкм. Согласно изобретению повышение температуры более 750°С приводит к увеличению толщины слоя, при 800°С - 83 мкм, твердость приемлемая 870 HV, при температуре 860°С - 110 мкм, но при этом значительно понижается твердость 650 HV. То есть температура Т=650-750°С является оптимальной.

Полученные результаты объясняются тем что на этапе термодиффузионного насыщения медные наночастицы способствуют локальному кратковременному повышению температуры на поверхности деталей до 950°С, тем самым повышая скорость диффузии легирующих элементов в поверхностном слое.

Поэтому при равных температурных и временных параметрах термодиффузионного насыщения повышаются, как глубина диффузионного слоя, так и прочностные характеристики. При этом упрощение самого процесса металлизации заключается в отсутствии отдельного этапа предварительного легирования поверхности деталей. Предлагаемый способ легирования проводят в один этап в отличие от прототипа.

Таким образом, изобретение позволяет увеличить глубину легированного слоя и повысить прочностные характеристики деталей за счет повышения скорости диффузии легирующих элементов при одновременном упрощении процесса металлизации поверхности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2556455C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2017 |

|

RU2709563C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

Изобретение относится к области металлургии и машиностроения, а именно к комбинированным способам упрочнения металлов, и может быть использовано при изготовлении деталей, работающих в условиях изнашивания и знакопеременных нагрузок. Способ поверхностного легирования деталей из стали 40Х включает нанесение на поверхность деталей состава, содержащего легирующие элементы, предварительное поверхностное легирование и термодиффузионное насыщение поверхности деталей легирующими элементами путем нагрева при температуре 650-750°С с выдержкой в течение 3-4 часов и с последующим охлаждением. В качестве наносимого на поверхность деталей состава используют нанодисперсную суспензию, содержащую золь с медными наночастицами и введенными в него легирующими элементами, при этом после нанесения нанодисперсной суспензии детали просушивают. Предварительное поверхностное легирование осуществляют с использованием микродугового нагрева, а последующее термодиффузионное насыщение осуществляют в реакторе в плазме тлеющего разряда с выдержкой в среде диссоциированного аммиака и воздуха при пониженном давлении. В частных случаях осуществления изобретения введение легирующих элементов в золь, содержащий медные наночастицы, осуществляют путем распыления проволоки хромели с использованием микродугового разряда. Суспензию на поверхность деталей наносят методом окунания. Обеспечивается увеличение глубины легированного слоя и повышение прочностных характеристик деталей за счет повышения скорости диффузии легирующих элементов при одновременном упрощении процесса металлизации поверхности деталей. 2 з.п. ф-лы, 1 табл., 5пр.

1. Способ поверхностного легирования деталей из стали 40Х, включающий нанесение на поверхность деталей состава, содержащего легирующие элементы, предварительное поверхностное легирование и термодиффузионное насыщение поверхности деталей легирующими элементами путем нагрева при температуре 650-750°С с выдержкой в течение 3-4 часов и с последующим охлаждением, отличающийся тем, что в качестве наносимого на поверхность деталей состава используют нанодисперсную суспензию, содержащую золь с медными наночастицами и введенными в него легирующими элементами, при этом после нанесения указанной нанодисперсной суспензии детали просушивают, предварительное поверхностное легирование осуществляют с использованием микродугового нагрева, а последующее термодиффузионное насыщение осуществляют в реакторе в плазме тлеющего разряда с выдержкой в среде диссоциированного аммиака и воздуха при пониженном давлении.

2. Способ по п. 1, отличающийся тем, что введение легирующих элементов в золь, содержащий медные наночастицы, осуществляют путем распыления проволоки хромели с использованием микродугового разряда.

3. Способ по п. 1, отличающийся тем, что суспензию на поверхность деталей наносят методом окунания.

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Гальваническая батарея | 1930 |

|

SU21249A1 |

| US 20180079175 A1, 22.03.2018. | |||

Авторы

Даты

2020-03-06—Публикация

2019-11-14—Подача