ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Эта заявка испрашивает приоритет заявки на патент Китая № CN201811510146.5, поданной 11 декабря 2018 года, с названием «Комбинированный способ получения оксида циркония, метилхлорсилана и/или поликристаллического кремния и комбинированная установка», которая включена сюда по ссылке во всей своей полноте.

Область изобретения

Настоящее изобретение относится к технической области получения оксида циркония и силиконовых мономеров, и, в частности, относится к комбинированному способу получения оксида циркония, метилхлорсилана и/или поликристаллического кремния, а также к комбинированной установке.

Предпосылки изобретения

Диоксид циркония (ZrO2) - это важный керамический материал с превосходными свойствами, такими как стойкость к высокой температуре, износостойкость и коррозионная стойкость. В дополнение к применению в качестве огнеупорных материалов и керамических пигментов, он стал важным сырьем для электронной керамики, функциональной керамики и искусственных драгоценных камней и все более и более широко используется в высокотехнологичных областях. Тетрахлорид циркония является базовым сырьем для получения оксида циркония, и способ получения тетрахлорида циркония также является ключевой стадией при получении оксида циркония. Во время получения тетрахлорида циркония способом хлорирования образуется большое количество содержащего СО отходящего газа. Во время процесса получения оксида циркония будет возникать большое количество сбросного кислотного раствора, и непосредственный сброс будет вызывать загрязнение окружающей среды, с одной стороны, и утрату ценных ресурсов, с другой стороны.

Сущность изобретения

Для решения вышеуказанных проблем в уровне техники настоящее изобретение предлагает комбинированный способ получения оксида циркония и метилхлорсилана и/или поликристаллического кремния и комбинированную установку, причем в комбинированном способе могут использоваться отходящие газы, такие как монооксид углерода и хлороводород, образовавшиеся во время получения оксида циркония, в качестве сырья для получения метилхлорсилана, с тем чтобы обеспечить возможность эффективного повторного использования отходящих газов с большой выгодой, что дополнительно сокращает затраты на обработку отходящих газов и затраты на производство метилхлорсилана. В то же время, жидкофазный продукт тетрахлорид кремния, образовавшийся во время получения оксида циркония, также может быть использован в качестве сырья для получения поликристаллического кремния.

В первом аспекте настоящее изобретение предлагает комбинированный способ получения оксида циркония и метилхлорсилана, включающий:

получение оксида циркония с использованием цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в качестве сырьевых материалов, и продукты, отделенные во время получения оксида циркония, включают газофазные продукты и жидкофазные продукты, и упомянутые газофазные продукты включают монооксид углерода, газообразный водород и хлороводород; и

получение метилхлорсилана с использованием отделенных во время получения оксида циркония газофазных продуктов в качестве сырьевых материалов.

Предпочтительно, комбинированный способ в частности включает следующие стадии:

смешение и нагревание цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в первом реакторе, причем цирконовый песок, углеродный восстановитель и газообразный хлор реагируют с образованием тетрахлорида циркония, тетрахлорида кремния и монооксида углерода; теплопополняющий агент кремний, газообразный хлор и хлороводород реагируют с образованием тетрахлорида кремния и газообразного водорода, с тем чтобы получить первую газофазную смесь;

удаление хлороводорода и газообразного хлора из первой газофазной смеси пропусканием первой газофазной смеси через кремниевый порошок в дехлораторе;

охлаждение первой газофазной смеси, из которой были удалены хлороводород и газообразный хлор, для отделения чернового твердого тетрахлорида циркония; осуществление гидролиза чернового твердого тетрахлорида циркония с образованием оксихлорида циркония, с тем чтобы получить гидролизатную смесь; затем подвергание гидролизатной смеси выпариванию, кристаллизации и разделению твердой и жидкой фаз с получением твердого оксихлорида циркония; и нагревание твердого оксихлорида циркония во втором реакторе с получением оксида циркония;

промывание первой газофазной смеси, из которой был удален черновой твердый тетрахлорид циркония, с использованием тетрахлорида кремния в качестве промывного раствора для извлечения из него тетрахлорида кремния, с тем чтобы получить вторую газофазную смесь, содержащую монооксид углерода и газообразный водород;

введение второй газофазной смеси в третий реактор; сжатие и нагревание для проведения реакции и образования метанола, с тем чтобы получить третью газофазную смесь;

введение третьей газофазной смеси в четвертый реактор и введение хлороводорода в четвертый реактор, нагревание для проведения реакции метанола с хлороводородом с образованием хлорметана, с тем чтобы получить четвертую газофазную смесь;

введение четвертой газофазной смеси в пятый реактор и введение кремниевого порошка в пятый реактор, нагревание для проведения реакции хлорметана с кремниевым порошком с образованием метилхлорсилана, с тем чтобы получить пятую газофазную смесь.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

детектирование молярного отношения углерода к водороду во вводимых в третий реактор газах с помощью углеводородного детектора, когда детектированное молярное отношение углерода к водороду является бóльшим, чем предварительно заданное молярное отношение углерода к водороду, вводят газообразный водород в третий реактор до тех пор, пока молярное отношение углерода к водороду во вводимых в третий реактор газах не станет равным предварительно заданному молярному отношению углерода к водороду; когда детектированное молярное отношение углерода к водороду является меньшим, чем предварительно заданное молярное отношение углерода к водороду, сокращают количество вводимого в первый реактор хлороводорода до тех пор, пока молярное отношение углерода к водороду во вводимых в третий реактор газах не станет равным предварительно заданному молярному отношению углерода к водороду.

Предварительно, заданное молярное отношение углерода к водороду составляет от 1:4 до 1:5.

Предпочтительно, третий реактор имеет давление от 5,0 МПа до 6,0 МПа и температуру нагрева от 220ºС до 250ºС.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

введение одного или более из газофазных продуктов, полученных выпариванием гидролизатной смеси и кристаллизацией гидролизатной смеси, в отпарную колонну для отпаривания хлороводорода, а затем использование отпаренного хлороводорода в качестве источника хлороводорода для введения в четвертый реактор.

Предпочтительно, упомянутая отпарная колонна имеет температуру отпаривания от 40ºС до 60ºС и давление от 0,1 МПа до 0,3 МПа.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

введение газофазных продуктов, полученных выпариванием гидролизатной смеси, в теплообменник в качестве источника тепла; введение гидролизатной смеси в теплообменник для повышения температуры за счет теплообмена, затем выпаривание гидролизатной смеси после повышения температуры за счет теплообмена; введение газофазных продуктов, полученных выпариванием гидролизатной смеси, в теплообменник для снижения температуры за счет теплообмена, после чего введение газофазных продуктов в отпарную колонну для отпаривания.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

охлаждение хлороводорода, выпущенного из газофазного выпуска отпарной колонны, для отделения от него воды и введение хлороводорода, из которого была удалена вода, в четвертый реактор.

Предпочтительно, перед подверганием гидролизатной смеси выпариванию, кристаллизации и разделению твердой и жидкой фаз для получения твердого оксихлорида циркония, комбинированный способ дополнительно включает следующие стадии:

подвергание гидролизатной смеси разделению твердой и жидкой фаз для удаления из нее твердых примесей.

Предпочтительно, перед введением второй газофазной смеси в третий реактор, комбинированный способ дополнительно включает следующие стадии:

охлаждение второй газофазной смеси для отделения жидкого тетрахлорида кремния, с тем чтобы получить очищенные продукты второй газовой фазы.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

используют жидкий тетрахлорид кремния, отделенный охлаждением второй газофазной смеси, в качестве источника холода для стадии охлаждения и отделения чернового твердого тетрахлорида циркония из первой газофазной смеси; и/или

используют жидкий тетрахлорид кремния, отделенный охлаждением второй газофазной смеси, в качестве промывного раствора для стадии промывания первой газофазной смеси, от которой был отделен тетрахлорид кремния, для удаления тетрахлорида кремния.

Предпочтительно, перед введением третьей газофазной смеси в четвертый реактор, комбинированный способ дополнительно включает следующие стадии:

охлаждение третьей газофазной смеси для получения метанола-сырца и очистку метанола-сырца ректификацией с получением очищенных продуктов третьей газовой фазы.

Предпочтительно, перед введением четвертой газофазной смеси в пятый реактор, комбинированный способ дополнительно включает следующие стадии:

промывание и охлаждение четвертой газофазной смеси с использованием воды в качестве промывного раствора для удаления метанола и хлороводорода, а затем осушение для удаления воды, с тем чтобы получить очищенные продукты четвертой газовой фазы.

Предпочтительно, первый реактор имеет температуру нагрева от 1050ºС до 1200ºС, и/или второй реактор имеет температуру нагрева от 800ºС до 1000ºС.

Предпочтительно, четвертый реактор имеет температуру нагрева от 130ºС до 150ºС.

Предпочтительно, пятый реактор имеет температуру нагрева от 280ºС до 320ºС.

Предпочтительно, комбинированный способ дополнительно включает следующие стадии:

возвращение жидкости, полученной выпариванием, кристаллизацией и разделением твердой и жидкой фаз гидролизатной смеси, в гидролизатную смесь, которая получена гидролизом чернового твердого тетрахлорида циркония с образованием оксихлорида циркония, и затем подвергание гидролизатной смеси выпариванию, кристаллизации и разделению твердой и жидкой фаз.

Во втором аспекте настоящее изобретение также предлагает комбинированный способ получения оксида циркония, метилхлорсилана и поликристаллического кремния, причем упомянутые жидкофазные продукты, отделенные во время вышеуказанного комбинированного способа получения оксида циркония и метилхлорсилана, включают тетрахлорид кремния, и упомянутый тетрахлорид кремния используют в качестве сырьевого материала для получения поликристаллического кремния.

Предпочтительно, согласно вышеуказанному комбинированному способу получения оксида циркония и метилхлорсилана, он дополнительно включает следующие стадии:

использование жидкофазных продуктов с тетрахлоридом кремния, отделенных во время получения оксида циркония, в качестве сырьевого материала для получения поликристаллического кремния, которое включает сначала выполнение гидрохлорирования упомянутого тетрахлорида кремния для получения трихлорсилана, а затем проведение реакции восстановления трихлорсилана водородом с получением поликристаллического кремния.

В третьем аспекте настоящее изобретение также предлагает комбинированную установку для получения оксида циркония и метилхлорсилана, используемую в вышеуказанном комбинированном способе, включающую:

устройство получения оксида циркония, которое используется для получения оксида циркония с применением цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в качестве сырьевых материалов, а также используется для отделения газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода, полученных во время получения оксида циркония;

устройство получения метилхлорсилана, которое соединено с упомянутым устройством получения оксида циркония и которое используется для получения метилхлорсилана с использованием газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода, выделенных из упомянутого устройства получения оксида циркония, в качестве сырьевых материалов.

Предпочтительно,

устройство получения оксида циркония включает в себя первый реактор, дехлоратор, первый охлаждающий сепаратор, гидролизный резервуар, выпариватель, кристаллизатор, первый сепаратор твердой и жидкой фаз, второй реактор и промывную колонну,

устройство получения метилхлорсилана включает в себя третий реактор, четвертый реактор и пятый реактор;

причем упомянутый первый реактор используется для смешения и нагрева цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода, обеспечения реакции цирконового песка, углеродного восстановителя и газообразного хлора с образованием тетрахлорида циркония, тетрахлорида кремния и монооксида углерода; и обеспечения реакции теплопополняющего агента кремния, газообразного хлора, хлороводорода с образованием тетрахлорида кремния, газообразного водорода, с тем чтобы получить первую газофазную смесь;

упомянутый дехлоратор размещен между упомянутым первым реактором и упомянутым первым охлаждающим сепаратором, и упомянутый дехлоратор соединен с упомянутым первым реактором и упомянутым первым охлаждающим сепаратором соответственно; в альтернативном варианте, упомянутый дехлоратор размещен в упомянутом первом реакторе и отделяет первую реакционную камеру, предусмотренную в первом реакторе, от выпуска первого реактора, и дехлоратор используется для удаления газообразного хлора, хлороводорода в первой газофазной смеси с использованием кремниевого порошка в нем;

упомянутый первый охлаждающий сепаратор соединен с упомянутым первым реактором и используется для охлаждения вводимой первой газофазной смеси, из которой были удалены хлороводород и хлор, с тем чтобы отделить черновой твердый тетрахлорид циркония и получить первую газофазную смесь без чернового твердого тетрахлорида циркония;

упомянутый гидролизный резервуар соединен с упомянутым первым охлаждающим сепаратором, и упомянутый черновой твердый тетрахлорид циркония вводится в гидролизный резервуар и затем гидролизуется с образованием оксихлорида циркония, с тем чтобы получить гидролизатную смесь;

упомянутый выпариватель соединен с упомянутым гидролизным резервуаром, и упомянутая гидролизатная смесь вводится в выпариватель для выпаривания;

упомянутый кристаллизатор соединен с упомянутым выпаривателем, и гидролизатная смесь после выпаривания вводится в кристаллизатор для кристаллизации;

упомянутый первый сепаратор твердой и жидкой фаз соединен с упомянутым кристаллизатором, и гидролизатная смесь после кристаллизации вводится в первый сепаратор твердой и жидкой фаз для разделения твердой и жидкой фаз, с тем чтобы получить твердый оксихлорид циркония;

упомянутый второй реактор соединен с упомянутым первым сепаратором твердой и жидкой фаз, и твердый оксихлорид циркония вводится во второй реактор и нагревается для получения оксида циркония;

упомянутая промывная колонна соединена с упомянутым первым охлаждающим сепаратором, и первая газофазная смесь, из которой был удален черновой твердый тетрахлорид циркония, промывается с использованием тетрахлорида кремния в качестве промывного раствора для извлечения жидкого тетрахлорида кремния, с тем чтобы получить вторую газофазную смесь, содержащую монооксид углерода и газообразный водород;

упомянутый третий реактор соединен с упомянутой промывной колонной, и упомянутая вторая газофазная смесь вводится в третий реактор, сжимается и нагревается для проведения реакции второй газофазной смеси и образования метанола, с тем чтобы получить третью газофазную смесь;

упомянутый четвертый реактор соединен с упомянутым третьим реактором, упомянутая третья газофазная смесь вводится в четвертый реактор; хлороводород вводится в четвертый реактор; и оба из них нагреваются для проведения реакции метанола с хлороводородом и образования хлорметана, с тем чтобы получить четвертую газофазную смесь;

упомянутый пятый реактор соединен с упомянутым четвертым реактором, упомянутая четвертая газофазная смесь вводится в пятый реактор, кремниевый порошок вводится в пятый реактор, и оба из них нагреваются для проведения реакции хлорметана с кремниевым порошком и образования метилхлорсилана, с тем чтобы получить пятую газофазную смесь.

Предпочтительно, устройство получения метилхлорсилана дополнительно включает:

водородный трубопровод, соединенный со впуском упомянутого третьего реактора, причем упомянутый водородный трубопровод используется для введения водорода в третий реактор, и упомянутый водородный трубопровод оснащен первым клапаном;

хлороводородный трубопровод, соединенный со впуском упомянутого первого реактора, причем упомянутый хлороводородный трубопровод используется для введения хлороводорода в первый реактор, и упомянутый хлороводородный трубопровод оснащен вторым клапаном;

углеводородный детектор для детектирования молярного отношения углерода к водороду в газах, вводимых в упомянутый третий реактор;

контроллер для приема значения молярного отношения углерода к водороду в газах в упомянутом третьем реакторе, детектированного упомянутым углеводородным детектором, когда детектированное углеводородным детектором молярное отношение углерода к водороду становится бóльшим, чем предварительно заданное молярное отношение углерода к водороду, контроллер открывает первый клапан для введения газообразного водорода в третий реактор до тех пор, пока молярное отношение углерода к водороду во вводимых в третий реактор газах не станет равным предварительно заданному молярному отношению углерода к водороду, и тогда контроллер закрывает первый клапан; когда детектированное углеводородным детектором молярное отношение углерода к водороду становится меньшим, чем предварительно заданное молярное отношение углерода к водороду, контроллер закрывает второй клапан для сокращения количества вводимого в первый реактор хлороводорода до тех пор, пока молярное отношение углерода к водороду во вводимых в третий реактор газах не станет равным предварительно заданному молярному отношению углерода к водороду, и тогда контроллер открывает второй клапан.

Предпочтительно, устройство получения метилхлорсилана дополнительно включает в себя:

отпарную колонну, и газовый выпуск упомянутой отпарной колонны соединен со впуском упомянутого четвертого реактора,

впуск упомянутой отпарной колонны соединен с упомянутым выпаривателем, и газофазные продукты, испаренные в выпаривателе, вводятся в отпарную колонну для отпаривания хлороводорода, а отпаренный хлороводород вводятся в упомянутый четвертый реактор в качестве источника хлороводорода; и/или

впуск упомянутой отпарной колонны соединен с упомянутым кристаллизатором, и газовая фаза, кристаллизованная в кристаллизаторе, вводится в отпарную колонну для отпаривания хлороводорода, а отпаренный хлороводород вводится в упомянутый четвертый реактор в качестве источника хлороводорода.

Предпочтительно, устройство получения метилхлорсилана дополнительно включает в себя:

теплообменник, который соединен с упомянутой отпарной колонной и также соединен с упомянутым выпаривателем, и газофазные продукты, полученные выпариванием гидролизатной смеси посредством выпаривателя, вводятся в теплообменник в качестве источника тепла, а гидролизатная смесь вводится в теплообменник для повышения температуры за счет теплообмена, и затем газофазные продукты, полученные выпариванием гидролизатной смеси, вводятся в теплообменник для снижения температуры за счет теплообмена, после чего газофазные продукты вводятся в отпарную колонну для отпаривания.

Предпочтительно, устройство получения метилхлорсилана дополнительно включает в себя:

охлаждающий сепаратор на верху отпарной колонны, причем впуск охлаждающего сепаратора на верху отпарной колонны соединен с газовым выпуском отпарной колонны, жидкостный выпуск охлаждающего сепаратора на верху отпарной колонны соединен со впуском на верху отпарной колонны, и газовый выпуск охлаждающего сепаратора на верху колонны соединен с упомянутым четвертым реактором, и охлаждающий сепаратор на верху отпарной колонны используется для охлаждения и отделения воды, и охлажденная и отделенная вода стекает обратно в отпарную колонну, а хлороводород, из которого была удалена вода, протекает в четвертый реактор.

Предпочтительно, упомянутое устройство получения оксида циркония дополнительно включает в себя:

второй сепаратор твердой и жидкой фаз, причем впуск упомянутого второго сепаратора твердой и жидкой фаз соединен с выпуском упомянутого гидролизного резервуара, выпуск второго сепаратора твердой и жидкой фаз соединен со впуском упомянутого выпаривателя, и гидролизатная смесь через гидролизный резервуар вводится во второй сепаратор твердой и жидкой фаз для выполнения разделения твердой и жидкой фаз с удалением твердых примесей, а затем протекает в выпариватель.

Предпочтительно, упомянутое устройство получения оксида циркония дополнительно включает в себя:

первый охладитель, размещенный между упомянутой промывной колонной и упомянутым третьим реактором, причем впуск упомянутого первого охладителя соединен с газовым выпуском промывной колонны, газовый выпуск первого охладителя соединен со впуском третьего реактора, и первый охладитель используется для охлаждения второй газофазной смеси для отделения жидкого тетрахлорида кремния, с тем чтобы получить очищенные продукты второй газовой фазы.

Предпочтительно, жидкостный выпуск упомянутого первого охладителя соединен со впуском упомянутого первого охлаждающего сепаратора, и жидкий тетрахлорид кремния, отделенный от второй газофазной смеси, вводится в первый охлаждающий сепаратор в качестве источника холода для охлаждения первой газофазной смеси с отделением чернового твердого тетрахлорида циркония; и/или

жидкостный выпуск упомянутого первого охладителя соединен с предназначенным для промывного раствора впуском промывной колонны, и жидкий тетрахлорид кремния, отделенный охлаждением второй газофазной смеси, вводится в промывную колонну для промывания с извлечением тетрахлорида кремния.

Предпочтительно, упомянутое устройство получения метилхлорсилана дополнительно включает в себя:

второй охладитель, соединенный с упомянутым третьим реактором, причем третья газофазная фаза поступает в упомянутый второй охладитель для охлаждения с получением метанола-сырца;

ректификационную колонну, размещенную между упомянутым вторым охладителем и упомянутым четвертым реактором, причем ректификационная колонна соединена со вторым охладителем и четвертым реактором соответственно, и метанол-сырец вводится в ректификационную колонну для очистки с получением очищенных продуктов третьей газовой фазы.

Предпочтительно, упомянутое устройство получения метилхлорсилана дополнительно включает в себя:

промывную и охладительную колонну, соединенную с упомянутым четвертым реактором, причем четвертая газофазная смесь поступает в упомянутую промывную и охладительную колонну, и в качестве промывного раствора используется вода для промывания и охлаждения, чтобы удалить метанол и хлороводород;

сушильную колонну, размещенную между упомянутой промывной и охладительной колонной и упомянутым пятым реактором, причем сушильная колонна используется для осушения и удаления диметилового простого эфира - побочного продукта во время реакции воды, метанола и хлороводорода для образования метилхлорсилана, с тем чтобы получить очищенные продукты четвертой газовой фазы.

Предпочтительно, жидкостный выпуск упомянутого первого сепаратора твердой и жидкой фаз соединен со впуском упомянутого гидролизного резервуара, и жидкость в первом сепараторе твердой и жидкой фаз перетекает в гидролизный резервуар.

В четвертом аспекте настоящее изобретение также предлагает комбинированную установку для получения оксида циркония, метилхлорсилана и поликристаллического кремния, причем кроме установки, используемой для комбинированного способа получения оксида циркония и метилхлорсилана, применяемой в вышеуказанном способе, она дополнительно включает в себя:

устройство получения поликристаллического кремния, которое соединено с упомянутым устройством получения оксида циркония и его используется для получения поликристаллического кремния с использованием тетрахлорида кремния, отделенного упомянутым устройством получения оксида циркония, в качестве сырьевого материала.

По сравнению с уровнем техники, настоящее изобретение обеспечивает следующие выгодные результаты:

В комбинированном способе получения оксида циркония, метилхлорсилана и поликристаллического кремния и комбинированной установке, предложенной в настоящем изобретении, для получения метилхлорсилана в качестве сырьевых материалов используются не только монооксид углерода, хлороводород и другие отходящие газы, образовавшиеся во время получения оксида циркония, но и тетрахлорид кремния - побочный продукт, образовавшийся во время получения оксида циркония, также используется в качестве сырьевого материала для получения поликристаллического кремния, так что и отходящие газы, и тетрахлорид кремния могут быть эффективно рециркулированы с большой выгодой, что снижает затраты на обработку отходящих газов и тетрахлорида кремния, исключает загрязнение окружающей среды, снижает затраты на производство метилхлорсилана и поликристаллического кремния и повышает технологический уровень, а также совокупные экономические преимущества.

Краткое описание чертежей

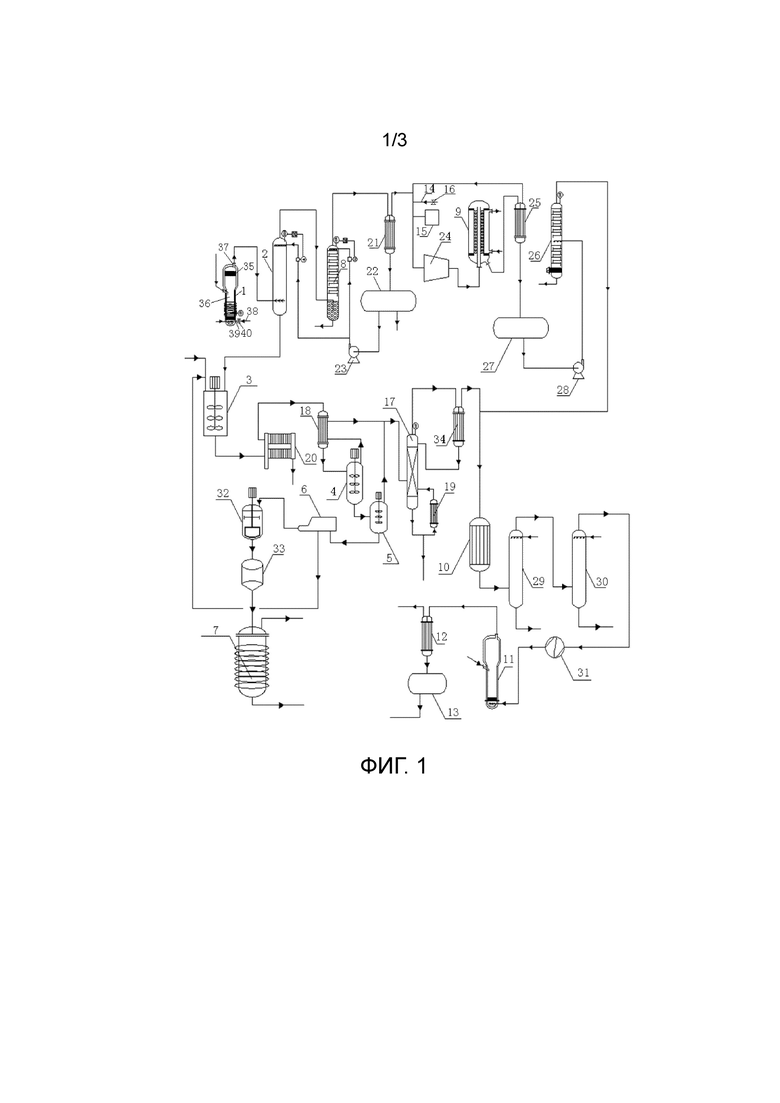

ФИГ. 1 представляет принципиальную технологическую схему комбинированной установки для получения оксида циркония, метилхлорсилана и/или поликристаллического кремния, приведенной в Примере 2 настоящего изобретения;

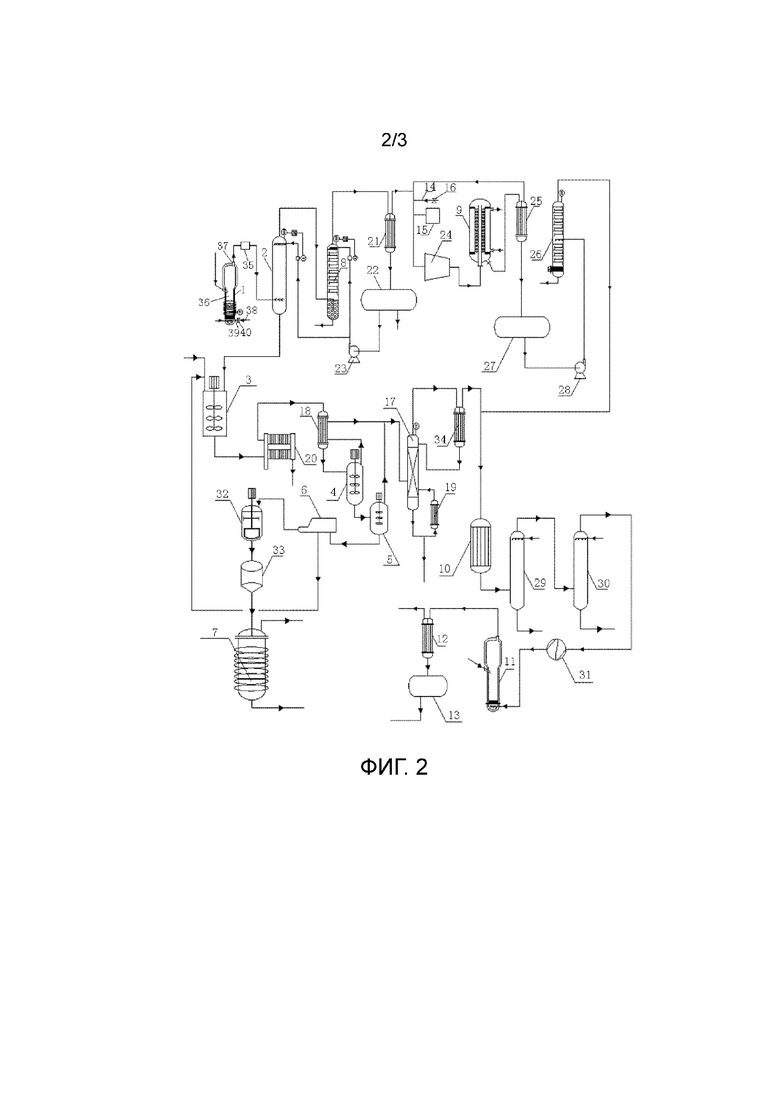

ФИГ. 2 представляет принципиальную технологическую схему комбинированной установки для получения оксида циркония и метилхлорсилана и/или поликристаллического кремния, приведенной в Примере 3 настоящего изобретения;

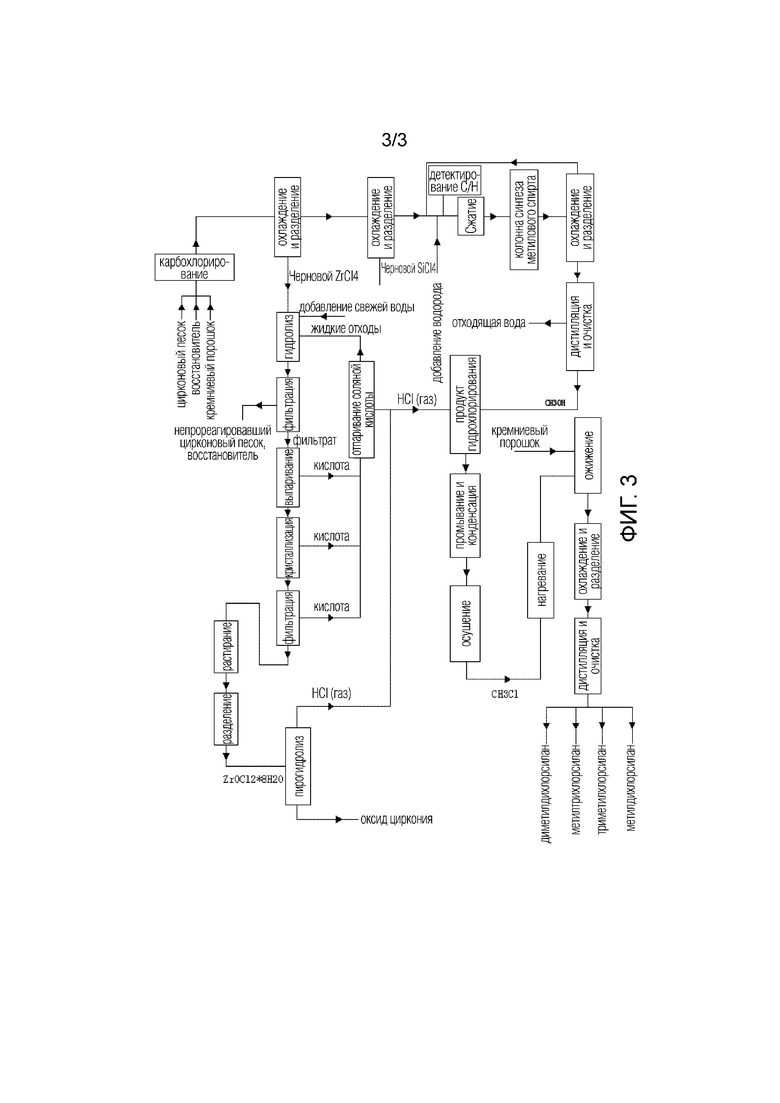

ФИГ. 3 представляет технологическую блок-схему комбинированного способа получения оксида циркония, метилхлорсилана и/или поликристаллического кремния, приведенного в Примере 2 настоящего изобретения.

В фигурах: 1 - первый реактор; 2 - первый охлаждающий сепаратор; 3 - гидролизный резервуар (гидролизер); 4 - выпариватель; 5 - кристаллизатор; 6 - первый сепаратор твердой и жидкой фаз; 7 - второй реактор; 8 - промывная колонна (скруббер); 9 - третий реактор; 10 - четвертый реактор; 11 - пятый реактор; 12 - третий охладитель; 13 - третий резервуар-хранилище; 14 - водородный трубопровод; 15 - углеводородный детектор; 16 - первый клапан; 17 - отпарная колонна; 18 - теплообменник; 19 - испарительный котел отпарной колонны; 20 - второй сепаратор твердой и жидкой фаз; 21 - первый охладитель; 22 - первый резервуар-хранилище; 23 - первый перекачивающий насос; 24 - компрессор; 25 - второй охладитель; 26 - ректификационная колонна; 27 - второй резервуар-хранилище; 28 - второй перекачивающий насос; 29 - промывная и охладительная колонна; 30 - сушильная колонна; 31 - нагреватель; 32 - мельница; 33 - центробежный сепаратор; 34 - охлаждающий сепаратор на верху отпарной колонны; 35 - дехлоратор; 36 - первая реакционная камера; 37 - выпуск первого реактора; 38 - хлороводородный трубопровод; 39 - впуск первого реактора; 40 - второй клапан.

Подробное описание предпочтительных вариантов осуществления

Чтобы сделать технические решения по настоящему изобретению более понятными специалистам в этой области техники, настоящее изобретение ниже будет дополнительно описано подробнее со ссылкой на сопроводительные чертежи и примеры.

Примеры настоящего изобретения подробно описаны ниже, причем эти примеры проиллюстрированы на сопроводительных чертежах, на которых одинаковые или сходные ссылочные позиции обозначают одинаковые или сходные элементы, или же элементы, имеющие на всем протяжении описания одинаковые или сходные функции. Примеры, описываемые ниже со ссылками на сопроводительные чертежи, являются иллюстративными и использованы только для разъяснения настоящего изобретения, но не должны быть истолкованы как ограничение настоящего изобретения.

Пример 1

Пример настоящего изобретения представляет комбинированную установку для получения оксида циркония и метилхлорсилана, содержащую:

устройство получения оксида циркония, которое используется для получения оксида циркония с применением цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в качестве сырьевых материалов, и это устройство получения оксида циркония также используется для отделения газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода, образовавшихся во время получения оксида циркония;

устройство получения метилхлорсилана, которое соединено с устройством получения оксида циркония и которое используется для получения метилхлорсилана с применением отделенных газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода из устройства получения оксида циркония в качестве сырьевых материалов.

Пример настоящего изобретения также представляет комбинированный способ получения оксида циркония и метилхлорсилана с использованием вышеуказанной комбинированной установки для получения оксида циркония и метилхлорсилана, включающий:

получение оксида циркония с использованием цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в качестве сырьевых материалов, причем газофазные продукты, отделенные во время получения оксида циркония, включают газофазные продукты монооксид углерода, газообразный водород и хлороводород; и

получение метилхлорсилана с использованием отделенных во время получения оксида циркония газофазных продуктов в качестве сырьевых материалов.

В примере настоящего изобретения монооксид углерода и хлороводород, образовавшиеся во время получения оксида циркония, используют в качестве сырьевых материалов для получения метилхлорсилана, так что как отходящие газы, так и тетрахлорид кремния могут быть эффективно рециркулированы с большой выгодой, что сокращает затраты на обработку отходящих газов и тетрахлорида кремния, исключает загрязнение окружающей среды, снижает затраты на производство метилхлорсилана и поликристаллического кремния и повышает технологический уровень, а также совокупные экономические преимущества.

Пример 2

Как показано в ФИГ. 1, пример настоящего изобретения представляет комбинированную установку, применяемую для осуществления комбинированного способа получения оксида циркония и метилхлорсилана, содержащую:

устройство получения оксида циркония, которое используется для получения оксида циркония с применением цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода в качестве сырьевых материалов, и это устройство получения оксида циркония также используется для отделения газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода, образовавшихся во время получения оксида циркония;

устройство получения метилхлорсилана, которое соединено с устройством получения оксида циркония и которое используется для получения метилхлорсилана с применением отделенных газофазных продуктов монооксида углерода, газообразного водорода и хлороводорода из устройства получения оксида циркония в качестве сырьевых материалов.

Кроме того, устройство получения оксида циркония в данном примере включает в себя: первый реактор 1, дехлоратор 35, первый охлаждающий сепаратор 2, гидролизный резервуар 3, выпариватель 4, кристаллизатор 5, первый сепаратор 6 твердой и жидкой фаз, второй реактор 7 и промывную колонну 8.

Цирконовый песок, углеродный восстановитель, газообразный хлор, теплопополняющий агент кремний и хлороводород смешивают и нагревают в первом реакторе 1, в котором цирконовый песок, углеродный восстановитель и газообразный хлор реагируют с образованием тетрахлорида циркония, тетрахлорида кремния и монооксида углерода; теплопополняющий агент кремний, газообразный хлор и хлороводород реагируют с образованием тетрахлорида кремния и газообразного водорода, так что получается первая газофазная смесь.

Более конкретно, первый реактор 1 снабжен одним или более газовым(-и) впуском(-ами) для введения газообразного хлора и хлороводорода. Первый реактор 1 также снабжен одним или более загрузочным(-и) каналом(-ами) для добавления цирконового песка, углеродного восстановителя и теплопополняющего агента кремния. В данном примере внутреннее пространство первого реактора 1 включает первую реакционную камеру 36, и эта первая реакционная камера 36 предпочтительно расположена в нижней части внутреннего пространства первого реактора 1. Первый реактор 1 также должен иметь функцию нагрева для нагревания первой реакционной камеры 36, и имеет температуру нагрева от 1050ºС до 1200ºС.

Дехлоратор 35 размещен в первом реакторе 1 и отделяет предусмотренную в первом реакторе 1 первую реакционную камеру 36 от выпуска 37 первого реактора. Дехлоратор 35 снабжен кремниевым порошком для удаления газообразного хлора и хлороводорода из первой газофазной смеси при пропускании первой газофазной смеси через кремниевый порошок в дехлораторе 35.

Первый охлаждающий сепаратор 2 соединен с первым реактором 1 и используется для охлаждения вводимой первой газофазной смеси, из которой были удалены хлороводород и газообразный хлор, с тем чтобы отделить черновой твердый тетрахлорид циркония и получить первую газофазную смесь без чернового твердого тетрахлорида циркония; верх колонны первого охлаждающего сепаратора 2 оснащен первым устройством детектирования температуры и первым устройством управления течением флегмового промывного раствора, причем первое устройство детектирования температуры и первое устройство управления течением флегмового промывного раствора соединены в каскадном контуре для управления первым охлаждающим сепаратором с целью поддержания надлежащей температуры охлаждения. В данном примере первый охлаждающий сепаратор 2 предпочтительно имеет температуру нагрева от 180ºС до 250ºС.

Гидролизный резервуар 3 соединен с первым охлаждающим сепаратором 2, и черновой твердый тетрахлорид циркония вводят в гидролизный резервуар 3 и затем гидролизуют для образования оксихлорида циркония, с тем чтобы получить гидролизатную смесь. В данном примере гидролизный резервуар 3 выполнен из графита.

С гидролизным резервуаром 3 соединен выпариватель 4, и гидролизатную смесь вводят в выпариватель 4 для выпаривания. В данном примере выпариватель 4 выполнен из графита.

С выпаривателем 4 соединен кристаллизатор 5, и гидролизатную смесь после выпаривания вводят в кристаллизатор 5 для кристаллизации. В данном примере кристаллизатор 5 выполнен из стеклянного облицовочного материала.

С кристаллизатором 5 соединен первый сепаратор 6 твердой и жидкой фаз, и гидролизатную смесь после кристаллизации вводят в первый сепаратор 6 твердой и жидкой фаз для разделения твердой и жидкой фаз, с тем чтобы получить твердый оксихлорид циркония; более конкретно, сепаратор 6 твердой и жидкой фаз в данном примере представляет собой ленточный фильтр, причем, предпочтительно, ленточный фильтр является вакуумным ленточным фильтром.

С первым сепаратором 6 твердой и жидкой фаз соединен второй реактор 7, и твердый оксихлорид циркония вводят во второй реактор 7 и нагревают для получения оксида циркония. В данном примере второй реактор 7 может иметь температуру нагрева от 800ºС до 1000ºС.

С первым охлаждающим сепаратором 2 соединена промывная колонна 8, и первую газофазную смесь, из которой был удален черновой твердый тетрахлорид циркония, вводят в промывную колонну 8, затем ее промывают с использованием тетрахлорида кремния в качестве промывного раствора для извлечения жидкого тетрахлорида кремния, с тем чтобы получить вторую газофазную смесь, содержащую монооксид углерода и газообразный водород. В данном примере промывная колонна 8 представляет собой колонну с сетчатыми тарелками, и промывная колонна 8 предпочтительно рассчитана на применение тетрахлорида кремния в качестве промывного раствора. Верх промывной колонны 8 оснащен вторым устройством детектирования температуры и вторым устройством управления течением промывного раствора, и второе устройство детектирования температуры и второе устройство управления течением промывного раствора соединены в каскадном контуре для управления промывной колонной 8 с целью поддержания надлежащей температуры охлаждения. В данном примере промывная колонна 8 предпочтительно имеет температуру нагрева от -15ºС до 5ºС.

Кроме того, устройство получения метилхлорсилана в данном примере главным образом включает: третий реактор 9, четвертый реактор 10 и пятый реактор 11.

Третий реактор 9 соединен с промывной колонной 8, и вторую газофазную смесь вводят в третий реактор 9 и сжимают и нагревают ее для проведения реакции второй газофазной смеси с образованием метанола, с тем чтобы получить третью газофазную смесь. В данном примере третий реактор 9 должен иметь функции нагрева и создания давления, и третий реактор 9 может иметь температуру нагрева от 220ºС до 250ºС и давление от 5,0 МПа до 6,0 МПа.

С третьим реактором 9 соединен четвертый реактор 10. В четвертый реактор 10 вводят третью газофазную смесь, а также в четвертый реактор 10 вводят хлороводород, оба из них нагревают для проведения реакции метанола с хлороводородом с образованием хлорметана, с тем чтобы получить четвертую газофазную смесь. В данном примере четвертый реактор 10 может иметь температуру нагрева от 130ºС до 150ºС.

С четвертым реактором 10 соединен пятый реактор 11. В пятый реактор 11 вводят четвертую газофазную смесь, а также в пятый реактор вводят кремниевый порошок, оба из них нагревают для проведения реакции хлорметана с кремниевым порошком с образованием метилхлорсилана, с тем чтобы получить пятую газофазную смесь. Более конкретно, пятый реактор 11 представляет собой реактор с псевдоожиженным слоем и может иметь температуру нагрева от 280ºС до 320ºС.

Более конкретно, устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

третий охладитель 12, который соединен с пятым реактором 11, и этот третий охладитель 12 используется для охлаждения выходящей из пятого реактора 11 пятой газофазной смеси с образованием жидкости;

третий резервуар-хранилище 13, который соединен с третьим охладителем 12, и этот третий резервуар-хранилище 13 используется для хранения появившейся жидкости после охлаждения третьим охладителем 12, причем эта жидкость представляет собой метилхлорсилан.

Следует отметить, что устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

водородный трубопровод 14, который соединен со впуском третьего реактора 9 и используется для введения газообразного водорода в третий реактор 9, и этот водородный трубопровод 14 снабжен первым клапаном 16;

хлороводородный трубопровод 38, который соединен со впуском 39 первого реактора и используется для введения хлороводорода в первый реактор 1, и хлороводородный трубопровод 38 снабжен вторым клапаном 40;

углеводородный детектор 15, предпочтительно размещенный между промывной колонной 8 и третьим реактором 9, который используется для детектирования молярного отношения углерода к водороду во вводимых в третий реактор 9 газах и передачи детектированного значения молярного отношения углерода к водороду;

контроллер, который электрически соединен с углеводородным детектором и используется для приема детектированного углеводородным детектором 15 значения молярного отношения углерода к водороду в газах, которые вводятся в третий реактор 9, и контроллер также электрически соединен с вышеуказанным первым клапаном и вышеуказанным вторым клапаном; значение молярного отношения углерода к водороду предварительно задано в контроллере, и детектированное углеводородным детектором молярное отношение углерода к водороду сравнивается контроллером с предварительно заданным значением; когда детектированное углеводородным детектором молярное отношение углерода к водороду становится бóльшим, чем предварительно заданное молярное отношение углерода к водороду, контроллер открывает первый клапан 16 для введения газообразного водорода в третий реактор 9 до тех пор, пока молярное отношение углерода к водороду не станет равным предварительно заданному молярному отношению углерода к водороду, и тогда контроллер закрывает первый клапан 16; когда детектированное углеводородным детектором молярное отношение углерода к водороду становится меньшим, чем предварительно заданное молярное отношение углерода к водороду, контроллер закрывает второй клапан 40 для сокращения количества вводимого в первый реактор 1 хлороводорода до тех пор, пока детектированное молярное отношение углерода к водороду не станет равным предварительно заданному молярному отношению углерода к водороду, и тогда контроллер открывает второй клапан 40.

Предпочтительно, комбинированная установка для получения оксида циркония и метилхлорсилана в данном примере дополнительно включает в себя:

отпарную колонну 17, причем газовый выпуск отпарной колонны 17 соединен со впуском четвертого реактора 10,

впуск отпарной колонны 17 соединен с выпаривателем 4, и газофазные продукты, выпаренные выпаривателем 4, вводятся в отпарную колонну 17 для отпаривания хлороводорода, а отпаренный хлороводород вводится в четвертый реактор 10 в качестве источника хлороводорода; и/или

впуск отпарной колонны 17 соединен с кристаллизатором 5, и газофазные продукты, кристаллизованные в кристаллизаторе 5, вводятся в отпарную колонну 17 для отпаривания хлороводорода, а отпаренный хлороводород вводится в четвертый реактор 10 в качестве источника хлороводорода.

Следует отметить, что комбинированная установка для получения оксида циркония и метилхлорсилана в данном примере дополнительно включает в себя:

отпарную колонну 17, причем газовый выпуск отпарной колонны 17 соединен со впуском четвертого реактора 10,

впуск отпарной колонны 17 соединен с выпаривателем 4, и газофазные продукты, выпаренные выпаривателем 4, вводятся в отпарную колонну 17 для отпаривания хлороводорода, а отпаренный хлороводород вводится в четвертый реактор 10 в качестве источника хлороводорода; и/или

впуск отпарной колонны 17 соединен с кристаллизатором 5, и газофазные продукты, кристаллизованные в кристаллизаторе 5, вводятся в отпарную колонну 17 для отпаривания хлороводорода, а отпаренный хлороводород вводится в четвертый реактор 10 в качестве источника хлороводорода; и

жидкостный выпуск отпарной колонны 17 соединен со впуском гидролизного резервуара 3, и отходящая из отпарной колонны 17 жидкость далее направляется в гидролизный резервуар 3 в качестве воды для гидролиза, чем можно снизить количество воды, расходуемое на гидролиз в гидролизном резервуаре 3.

Следует отметить, что устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

теплообменник 18, который соединен с отпарной колонной 17 и также соединен с выпаривателем 4, и газофазные продукты, полученные выпариванием гидролизатной смеси в выпаривателе 4, вводятся в теплообменник 18 в качестве источника тепла, а гидролизатная смесь вводится в теплообменник 18 для повышения температуры за счет теплообмена, и затем гидролизатная смесь после повышения температуры за счет теплообмена вводится в выпариватель 4 для выпаривания, и затем газофазные продукты, полученные выпариванием гидролизатной смеси в выпаривателе 4, вводятся в теплообменник 18 для снижения температуры за счет теплообмена, после чего газофазные продукты вводятся в отпарную колонну 17 для отпаривания.

Более конкретно, теплообменник 18 используют для рекуперации тепла газовой фазы, полученной в выпаривателе, и для предварительного нагрева гидролизатной смеси, выходящей из гидролизного резервуара. Теплообменник 18 включает впуск для источника холода, выпуск для источника холода, впуск для источника тепла и выпуск для источника тепла, причем: впуск для источника холода соединен с выпуском гидролизного резервуара, а выпуск для источника холода соединен со впуском выпаривателя, тогда как впуск для источника тепла соединен с газовым выпуском выпаривателя, а выпуск для источника тепла соединен со впуском отпарной колонны. Газофазные продукты, полученные выпариванием в выпаривателе 4, вводятся в теплообменник в качестве источника тепла через впуск для источника тепла, а гидролизатная смесь, полученная из гидролизного резервуара 3, вводится в теплообменник 18 через впуск для источника холода для повышения температуры за счет теплообмена с вышеуказанным источником тепла (то есть газофазными продуктами, полученными выпариванием в выпаривателе 4), и затем гидролизатная смесь после повышения температуры за счет теплообмена посредством теплообменника 18 вводится в выпариватель 4 для выпаривания, газофазные продукты, полученные выпариванием в выпаривателе 4, вводятся в теплообменник 18 для снижения температуры за счет теплообмена с вышеуказанной гидролизатной смесью, вводимой в теплообменник из гидролизного резервуара 3, после чего она становится газо-жидкостной смесью. Затем газо-жидкостная смесь вводится в отпарную колонну 17 для отпаривания через впуск для источника тепла. В данном примере теплообменник 18 представляет собой кожухотрубный теплообменник 18, и теплообменник 18 выполнен из графита.

Более конкретно, устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

испарительный котел 19 отпарной колонны, соединенный с отпарной колонной 17, и этот испарительный котел 19 отпарной колонны используется для нагревания кубовой части отпарной колонны 17. Более конкретно, впуск испарительного котла 19 отпарной колонны соединен с выпуском котла отпарной колонны, а газовый выпуск испарительного котла 19 отпарной колонны соединен со впуском отпарной колонны с тем, чтобы возвращать продукты газификации в отпарную колонну для повторного отпаривания. Жидкостный выпуск испарительного котла 19 отпарной колонны и/или отпарной колонны соединен с гидролизным резервуаром 3 и используется для предоставления возможности отходящей жидкости в испарительном котле 19 отпарной колонны и/или в отпарной колонне далее перетекать в гидролизный резервуар 3 с тем, чтобы использовать ее в качестве воды для гидролиза, тем самым может быть сокращено количество воды, расходуемое на гидролиз в гидролизном резервуаре 3.

Следует отметить, что устройство получения оксида циркония в данном примере дополнительно включает в себя:

второй сепаратор 20 твердой и жидкой фаз, причем впуск второго сепаратора 20 твердой и жидкой фаз соединен с выпуском гидролизного резервуара 3, выпуск второго сепаратора 20 твердой и жидкой фаз соединен со впуском выпаривателя 4, и гидролизатная смесь через гидролизный резервуар 3 вводится во второй сепаратор 20 твердой и жидкой фаз для выполнения разделения твердой и жидкой фаз с целью удаления твердых примесей, а затем протекает в выпариватель 4. Более конкретно, второй сепаратор 20 твердой и жидкой фаз в данном примере представляет собой фильтр-пресс, и этот фильтр-пресс выполнен из FRPP (т.е. трубы из армированного стекловолокном полипропилена).

Более конкретно, устройство получения оксида циркония в данном примере дополнительно включает в себя:

первый охладитель 21, который размещен между промывной колонной 8 и третьим реактором 9, причем впуск первого охладителя 21 соединен с газовым выпуском промывной колонны 8, газовый выпуск первого охладителя 21 соединен со впуском третьего реактора 9, и первый охладитель 21 используется для охлаждения второй газофазной смеси, выходящей из промывной колонны 8, для отделения (или, другими словами, осаждения) жидкого тетрахлорида кремния, с тем чтобы получить очищенные продукты второй газовой фазы. В данном примере первый охладитель 21 представляет собой трубчатый теплообменник.

В данном примере жидкостный выпуск первого охладителя 21 соединен со впуском первого охлаждающего сепаратора 2, и жидкий тетрахлорид кремния, отделенный от второй газофазной смеси, вводится в первый охлаждающий сепаратор 2 в качестве источника холода для охлаждения первой газофазной смеси с тем, чтобы отделить черновой твердый тетрахлорид циркония; и/или

жидкостный выпуск первого охладителя 21 соединен со впуском промывной колонны 8, и жидкий тетрахлорид кремния, отделенный охлаждением второй газофазной смеси, вводится в промывную колонну 8 для промывания, чтобы удалить или извлечь примеси хлоридов металлов, таких как тетрахлорид кремния, во второй газофазной смеси.

Более конкретно, комбинированная установка для получения оксида циркония и метилхлорсилана в данном примере дополнительно включает в себя:

первый резервуар-хранилище 22, причем впуск первого резервуара-хранилища 22 соединен с выпуском первого охладителя 21, первый резервуар-хранилище 22 используется для хранения жидкого тетрахлорида кремния, отделенного первым охладителем 21, часть жидкого тетрахлорида кремния в первом резервуаре-хранилище 22 протекает в первый перекачивающий насос 23, которая может быть затем использована в качестве источника холода для первого охладителя 21 и/или использована в качестве промывного раствора в промывной колонне 8, а другая его часть вытекает для последующего процесса, например, процесса получения поликремния, то есть, первый резервуар-хранилище 22 также может быть соединен с устройством получения поликристаллического кремния, таким как реактор гидрохлорирования;

первый перекачивающий насос 23, причем впуск первого перекачивающего насоса 23 соединен с выпуском первого резервуара-хранилища 22, выпуск первого перекачивающего насоса 23 соединен с выпуском промывной колонны 8, и первый перекачивающий насос 23 используется для перекачки жидкого тетрахлорида кремния в первом резервуаре-хранилище 22 в промывную колонну 8 в качестве промывного раствора, и/или выпуск первого перекачивающего насоса 23 соединен с первым охлаждающим сепаратором 2, и первый перекачивающий насос 23 используется для перекачки жидкого тетрахлорида кремния в первом резервуаре-хранилище 22 в первый охлаждающий сепаратор 2 промывной колонны в качестве источника охлаждения. В данном примере первый перекачивающий насос 23 представляет собой герметичный электронасос.

Более конкретно, устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

компрессор 24, причем впуск компрессора 24 соединен с газовым выпуском первого охладителя 21, выпуск компрессора 24 соединен с третьим реактором 9, и компрессор 24 используется для сжатия очищенных продуктов второй газовой фазы.

Следует отметить, что устройство получения метилхлорсилана в данном примере дополнительно включает в себя второй охладитель 25 и ректификационную колонну 26.

Второй охладитель 25 соединен с третьим реактором 9 и используется для охлаждения третьей газофазной смеси, выходящей из третьего реактора 9, с тем чтобы отделять и получать метанол-сырец.

Ректификационная колонна 26 размещена между вторым охладителем 25 и четвертым реактором 10 и используется для ректификации и очистки метанола-сырца с получением очищенных продуктов третьей газовой фазы. Более конкретно, впуск и газовый выпуск ректификационной колонны 26 соединены во вторым охладителем 25 и четвертым реактором 10 соответственно, и метанол-сырец ректифицируют и очищают в ректификационной колонне 29 для получения очищенных продуктов третьей газовой фазы. В данном примере процесс ректификации метанола-сырца в ректификационной колонне может быть осуществлен стандартным способом, который здесь не будет повторно приведен.

В данном примере газовый выпуск второго охладителя 25 соединен со впуском компрессора 24. После того, как неохлажденные газы во втором охладителе 25 сжаты компрессором, они продолжают поступать в третий реактор 9 для реакции.

Более конкретно, устройство получения метилхлорсилана в данном примере дополнительно включает в себя второй резервуар-хранилище 27 и второй перекачивающий насос 28.

Второй резервуар-хранилище 27 размещен между вторым охладителем 25 и ректификационной колонной 26. Более конкретно, впуск второго резервуара-хранилища 27 соединен с жидкостным выпуском второго охладителя 25, а выпуск второго резервуара-хранилища 27 соединен со впуском ректификационной колонны 26. Второй резервуар-хранилище 27 используется для хранения метанола-сырца;

Второй перекачивающий насос 28 размещен между вторым резервуаром-хранилищем 27 и ректификационной колонной. Более конкретно, впуск второго перекачивающего насоса 28 соединен со вторым резервуаром-хранилищем 27, а выпуск второго перекачивающего насоса 28 соединен с ректификационной колонной 26. Второй перекачивающий насос 28 используется для перекачки метанола-сырца в ректификационную колонну 26.

Следует отметить, что устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

промывную и охладительную колонну 29, соединенную с четвертым реактором 10, причем четвертая газофазная смесь поступает в промывную и охладительную колонну 29, а в качестве промывного раствора используется вода для промывания и охлаждения, чтобы удалить метанол и хлороводород, причем в данном примере вода (то есть промывной раствор) для промывной и охладительной колонны 29 представляет собой деминерализованную воду;

сушильную колонну 30, размещенную между промывной и охладительной колонной 29 и пятым реактором 11, причем сушильная колонна 30 используется для осушения и удаления диметилового простого эфира - побочного продукта во время реакции воды, метанола и хлороводорода для образования метилхлорсилана, с тем чтобы получить очищенные продукты четвертой газовой фазы. Более конкретно, впуск сушильной колонны соединен с газовым выпуском промывной и охладительной колонны, выпуск (газовый выпуск) сушильной колонны 30 соединен с пятым реактором 11, и сушильная колонна 30 снабжена влагопоглотителем. В данном примере влагопоглотителем предпочтительно является концентрированная серная кислота.

Более конкретно, устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

нагреватель 31, причем впуск нагревателя 31 соединен с газовым выпуском сушильной колонны 30, выпуск нагревателя 31 соединен со впуском пятого реактора 11, и нагреватель 31 используется для нагрева очищенных продуктов четвертой газовой фазы.

Более конкретно, устройство получения оксида циркония в данном примере дополнительно включает в себя:

мельницу 32, причем впуск мельницы 32 соединен с предназначенным для твердой фазы выпуском первого сепаратора 6 твердой и жидкой фаз, и мельница 32 используется для растирания твердого вещества, отделенного первым сепаратором 6 твердой и жидкой фаз, с тем чтобы дополнительно высвободить жидкость из твердого вещества;

центробежный сепаратор 33, причем впуск центробежного сепаратора 33 соединен с выпуском мельницы 32, выпуск центробежного сепаратора 33 соединен со впуском второго реактора 7, и центробежный сепаратор 33 используется для отделения твердого вещества (т.е. ZrOCl2·8H2O).

Следует отметить, что в данном примере жидкостный выпуск первого сепаратора 6 твердой и жидкой фаз соединен со впуском гидролизного резервуара 3, который используется для обеспечения возможности жидкости, отделенной в первом сепараторе 6 твердой и жидкой фаз, перетекать в гидролизный резервуар 3, с тем чтобы дополнить воду для гидролиза, что может сократить количество воды, расходуемое на гидролиз в гидролизном резервуаре 3.

Следует отметить, что устройство получения метилхлорсилана в данном примере дополнительно включает в себя:

охлаждающий сепаратор 34 на верху отпарной колонны, который соединен с верхом отпарной колонны 17. Охлаждающий сепаратор 34 на верху отпарной колонны используется для охлаждения и отделения воды, и охлажденная и отделенная вода стекает обратно в отпарную колонну 17, и газовый выпуск верхнего кипятильника отпарной колонны 17 соединен с четверным реактором 10. Более конкретно, впуск охлаждающего сепаратора на верху отпарной колонны соединен с газовым выпуском отпарной колонны, жидкостный выпуск охлаждающего сепаратора на верху отпарной колонны соединен со впуском верха отпарной колонны, и газовый впуск охлаждающего сепаратора на верху отпарной колонны соединен с четвертым реактором; охлаждающий сепаратор на верху отпарной колонны используется для охлаждения отделенной воды, охлажденная и отделенная вода стекает обратно в отпарную колонну, и затем хлороводород, из которого была удалена вода, протекает в четвертый реактор.

Как показано в ФИГ. 3, пример настоящего изобретения представляет комбинированный способ получения оксида циркония и метилхлорсилана с использованием вышеуказанной комбинированной установки получения, и этот комбинированный способ включает следующие стадии:

(1) получение первой газофазной смеси в качестве промежуточного продукта: смешение и нагревание цирконового песка, углеродного восстановителя, газообразного хлора, теплопополняющего агента кремния и хлороводорода, причем цирконовый песок, углеродный восстановитель и газообразный хлор реагируют с образованием тетрахлорида циркония, тетрахлорида кремния и монооксида углерода; и теплопополняющий агент кремний, газообразный хлор и хлороводород реагируют с образованием тетрахлорида кремния и газообразного водорода, с тем чтобы получить первую газофазную смесь;

причем температура нагрева составляет от 1050ºС до 1200ºС, в данном примере температура нагрева предпочтительно составляет 1050ºС; молярное отношение цирконового песка к теплопополняющему агенту кремнию составляет 1:(1,2-1,6). В данном примере молярное отношение предпочтительно составляет 1:1,6, и в качестве теплопополняющего агента кремния предпочтительно применяется кремниевый порошок; количество углеродного восстановителя должно поддерживаться в избытке, предпочтительно газообразный хлор и хлороводород также могут быть в небольшом избытке, и конкретное количество может быть выбрано согласно фактической ситуации, которая в данном примере дополнительно не определена.

Более конкретно, в первом реакторе 1 смешивают цирконовый песок, углеродный восстановитель, газообразный хлор, теплопополняющий агент кремний и хлороводород и нагревают эту смесь при температуре нагрева 1050ºС, причем цирконовый песок, углеродный восстановитель и газообразный хлор реагируют с образованием тетрахлорида циркония, тетрахлорида кремния и монооксида углерода по реакции карбохлорирования; и теплопополняющий агент кремний, газообразный хлор и хлороводород реагируют при высокой температуре с образованием тетрахлорида кремния и газообразного водорода, с тем чтобы получить первую газофазную смесь; молярное отношение цирконового песка к кремниевому порошку составляет 1:1,6.

В данном примере комбинированный способ дополнительно включает удаление хлороводорода и газообразного хлора из первой газофазной смеси. В данном примере для удаления хлороводорода и газообразного хлора используют дехлоратор 35.

Более конкретно, хлороводород и газообразный хлор удаляют пропусканием первой газофазной смеси через кремниевый порошок в дехлораторе 35.

(2) Получение оксида циркония: охлаждение первой газофазной смеси, из которой были удалены хлороводород и газообразный хлор, для выделения чернового твердого тетрахлорида циркония; проведение гидролиза чернового твердого тетрахлорида циркония с образованием оксихлорида циркония, с тем чтобы получить гидролизатную смесь; затем подвергание гидролизатной смеси выпариванию, кристаллизации и разделению твердой и жидкой фаз с получением твердого оксихлорида циркония (основной компонент – ZrOCl2·8H2O); и затем нагревание и прокаливание твердого оксихлорида циркония для получения оксида циркония в результате разложения;

при этом вода для проведения гидролиза твердого оксихлорида циркония включает добавляемую свежую воду, причем добавляемая свежая вода предпочтительно представляет собой деминерализованную воду, и массовое отношение тетрахлорида циркония к воде для гидролиза составляет 1:(3-4). В данном примере массовое отношение предпочтительно составляет 1:3; и температура обработки при выпаривании тетрахлорида циркония и воды составляет от 85ºС до 100ºС, предпочтительно 85ºС; температура обработки при кристаллизации составляет от 30ºС до 45ºС, предпочтительно 30ºС; температура, при которой твердый оксихлорид циркония нагревают и прокаливают, составляет от 800ºС до 1000ºС, и предпочтительная температура при прокаливании составляет 1000ºС; для разделения твердой и жидкой фаз используют ленточный фильтр, такой как вакуумный ленточный фильтр.

Необязательно, вода для гидролиза в данном примере также включает отходящую воду, полученную на других стадиях комбинированного способа получения в данном примере, такую как отходящая кислая вода с низкой концентрацией, полученная в процессе отпаривания соляной кислоты в отпарной колонне 17, и жидкофазные продукты, полученные во время выпаривания, кристаллизации и разделения твердой и жидкой фаз гидролизатной смеси.

В данном примере, необязательно, перед подверганием гидролизатной смеси выпариванию, кристаллизации и разделению твердой и жидкой фаз для получения твердого оксихлорида циркония, комбинированный способ дополнительно включает следующие стадии: подвергание гидролизатной смеси обработке разделением твердой и жидкой фаз для удаления твердых примесей. В данном примере подвергание гидролизатной смеси обработке разделением твердой и жидкой фаз означает фильтрацию гидролизатной смеси в фильтр-прессе, и удаляемые фильтрацией твердые примеси включают непрореагировавший цирконовый песок и восстановитель.

Необязательно, перед нагреванием и прокаливанием твердого оксихлорида циркония комбинированный способ дополнительно включает следующие стадии: растирание твердого оксихлорида циркония для высвобождения жидкости, захваченной в твердом оксихлориде циркония.

Более конкретно, первую газофазную смесь, из которой были удалены хлороводород и газообразный хлор, охлаждают и разделяют в первом охлаждающем сепараторе 2 для отделения чернового твердого тетрахлорида циркония, и черновой твердый тетрахлорид циркония вводят в гидролизный резервуар 3. В гидролизный резервуар 3 добавляют свежую воду, и добавляемая свежая вода представляет собой деминерализованную воду, и вода в гидролизном резервуаре 3 включает: отходящую кислую воду с низкой концентрацией, полученную в процессе отпаривания соляной кислоты в отпарной колонне 17, и фильтрат, полученный фильтрацией суспензии кристаллов оксихлорида циркония. Массовое отношение чернового тетрахлорида циркония к воде составляет 1:3. Черновой тетрахлорид циркония гидролизуют в гидролизном резервуаре 3 с образованием оксихлорида циркония, с тем чтобы получить гидролизатную смесь, и затем гидролизатную смесь фильтруют в фильтр-прессе (т.е. втором сепараторе 20 твердой и жидкой фаз) для удаления твердых примесей, причем твердые примеси включают непрореагировавший цирконовый песок и восстановитель;

Затем гидролизатную смесь, из которой были удалены примеси, выпаривают при условии 85ºС в выпаривателе 4 для получения концентрированного раствора с концентрацией ZrOCl2 (оксихлорида циркония) свыше 20 мас.%, и концентрированный раствор подвергают кристаллизации в кристаллизаторе 5 при условии 30ºС с получением суспензии ZrOCl2·8H2O (октагидрата оксихлорида циркония), суспензию после кристаллизации фильтруют на вакуумном ленточном фильтре (т.е. первом сепараторе 6 твердой и жидкой фаз) для получения твердой фазы, которая представляет собой фильтровальный осадок ZrOCl2·8H2O. Полученную при фильтрации жидкость возвращают и вводят в гидролизный резервуар 3, а твердофазный фильтровальный осадок, полученный разделением в первом сепараторе 6 твердой и жидкой фаз, вводят в мельницу 32 для растирания, и фильтровальный осадок растирают для высвобождения жидкости, захваченной в твердом веществе во время кристаллизации, с тем чтобы получить шлам, и затем этот шлам вводят в центробежный сепаратор 33 для отделения центрифугированием с получением ZrOCl2·8H2O в качестве продукта, и твердый оксихлорид циркония прокаливают во втором реакторе 7 при высокой температуре, и второй реактор 7 имеет температуру прокаливания 1000ºС. ZrOCl2·8H2O разлагается на оксид циркония, газообразный хлороводород и водяной пар.

(3) Получение второй газофазной смеси в качестве промежуточного продукта: промывание первой газофазной смеси, из которой был удален черновой твердый тетрахлорид циркония, охлаждение для отделения и извлечения из нее тетрахлорида кремния, с тем чтобы получить вторую газофазную смесь, содержащую монооксид углерода и газообразный водород. В данном примере тетрахлорид кремния (жидкий) используют в качестве промывного раствора для промывания.

Следует отметить, что стадия (3) также включает дополнительную очистку второй газофазной смеси, и ее конкретные стадии заключаются в следующем: введение второй газофазной смеси в первый охладитель 21 для охлаждения и отделения жидкого тетрахлорида кремния с получением очищенных продуктов второй газовой фазы, отделенный жидкий тетрахлорид кремния затем направляют в первый резервуар-хранилище 22 для временного хранения.

В данном примере часть жидкого тетрахлорида кремния в первом резервуаре-хранилище 22 может быть использована в качестве источника холода (такого как источник холода в первом охладителе 2) и/или промывного раствора (такого как промывной раствор в промывной колонне 8), а другая часть может быть использована для последующих процессов, таких как процессы получения поликристаллического кремния.

Более конкретно, проводят промывание первой газофазной смеси, отделенной от чернового твердого тетрахлорида циркония в первом охлаждающем сепараторе 2, с использованием тетрахлорида кремния в качестве промывного раствора для извлечения из нее тетрахлорида кремния, с тем чтобы получить вторую газофазную смесь, содержащую монооксид углерода и газообразный водород;

введение второй газофазной смеси в первый охладитель 21 для охлаждения и отделения жидкого тетрахлорида кремния, с тем чтобы получить очищенные продукты второй газовой фазы, и отделенный жидкий тетрахлорид кремния перетекает в первый резервуар-хранилище 22, и перекачку части жидкого тетрахлорида кремния из первого резервуара-хранилища 22 в промывную колонну 8 посредством первого перекачивающего насоса 23 для использования в качестве промывного раствора и перекачку другой его части в первый охладитель 2 посредством первого перекачивающего насоса 23 для использования в качестве источника холода для охлаждения первого газофазного продукта, а остальное вытекает для последующих процессов.

(4) Получение промежуточного продукта метанола: сжимают и нагревают вторую газофазную смесь для проведения реакции и образования метанола, с тем чтобы получить третью газофазную смесь, причем давление при сжатии составляет от 5,0 МПа до 6,0 МПа, а температура нагрева составляет от 220ºС до 250ºС. В данном примере давление при сжатии предпочтительно составляет 5,0 МПа, а температура нагрева предпочтительно составляет 220ºС.

Кроме того, молярное отношение углерода к водороду в очищенных продуктах второй газовой фазы составляет 1:(4-5), предпочтительно молярное отношение углерода к водороду составляет 1:4. Поэтому, перед подверганием вышеуказанных очищенных продуктов второй газовой фазы сжатию и нагреву для реакции с образованием метанола, проводят детектирование и регулирование молярного отношения углерода к водороду для достижения желательного диапазона молярного отношения углерода к водороду.

Более конкретно, очищенную вторую газофазную смесь сжимают компрессором 24, а затем вводят в третий реактор 9, и используют углеводородный детектор 15 для детектирования молярного отношения углерода к водороду в газах, вводимых в третий реактор 9; предварительно заданное молярное отношение углерода к водороду составляет 1:4; когда детектированное молярное отношение углерода к водороду становится большим, чем предварительно заданное молярное отношение углерода к водороду, открывают с помощью контроллера первый клапан 16 на водородном трубопроводе 14 для введения газообразного водорода в третий реактор 9 до тех пор, пока молярное отношение углерода к водороду не станет равным предварительно заданному молярному отношению углерода к водороду, тогда первый клапан 16 закрывается контроллером; когда детектированное молярное отношение углерода к водороду становится меньшим, чем предварительно заданное молярное отношение углерода к водороду, контроллером закрывается второй клапан 40 для сокращения количества вводимого в первый реактор 1 хлороводорода до тех пор, пока молярное отношение углерода к водороду не станет равным предварительно заданному молярному отношению углерода к водороду, и второй клапан 40 открывается контроллером.

Третий реактор 9 имеет давление сжатия 5,0 МПа и температуру нагрева 220ºС. Осуществляют реакцию для получения метанола, с тем чтобы получить третью газофазную смесь.

В данном примере оно также включает очистку третьей газофазной смеси, которая в частности включает следующие стадии:

введение третьей газофазной смеси, полученной по реакции в третьем реакторе 9, во второй охладитель 25 для охлаждения и разделения, с тем чтобы получить метанол-сырец (т.е. жидкофазный продукт, полученный охлаждением) и газофазные продукты, которые не охлаждены до жидкофазных продуктов. Неохлажденные жидкие продукты могут быть возвращены для смешения с вышеуказанными очищенными продуктами второй газовой фазы, и затем поступают в третий реактор 9 для реакции с образованием метанола. Метанол-сырец перетекает во второй резервуар-хранилище 27, а затем перекачивается в ректификационную колонну 26 посредством второго перекачивающего насоса 28, и метанол-сырец перегоняют и очищают в ректификационной колонне 26. Стоки выводят из ректификационной колонны 26 с получением очищенных продуктов третьей газовой фазы, и основным компонентом продуктов третьей газовой фазы является метанол.

Следует отметить, что в данном примере технологическими условиями очистки метанола-сырца в ректификационной колонне могут быть существующие традиционные технологические условия, которые здесь не будут повторяться.

(5) Получение промежуточного продукта хлорметана: смешение и нагревание третьей газофазной смеси с хлороводородом для реагирования с образованием хлорметана и диметилового простого эфира, с тем чтобы получить четвертую газофазную смесь;

причем температура нагрева третьей газофазной смеси и хлороводорода составляет от 130 до 150ºС, предпочтительно 130ºС.

В данном примере комбинированный способ дополнительно включает стадию добавления катализатора, и катализатором предпочтительно является хлорид цинка.

Более конкретно, вводят третью газофазную смесь в четвертый реактор 10, а также в четвертый реактор 10 вводят хлороводород, и нагревают их в четвертом реакторе 10, причем температура нагрева составляет 130ºС, а используемым для реакции катализатором является хлорид цинка, и осуществляют реакцию гидрохлорирования с образованием хлорметана и диметилового простого эфира, с тем чтобы получить четвертую газофазную смесь.

В данном примере хлороводород, введенный в четвертый реактор 10 на стадии (4), может быть дополнительно вводимым хлороводородом или хлороводородом, выделенным из газофазных продуктов, отделенных во время получения оксида циркония, а именно, один или более газофазных продуктов, полученных выпариванием гидролизатной смеси в выпаривателе 4 и кристаллизацией гидролизатной смеси в кристаллизаторе 5, вводят в отпарную колонну 17 для отпаривания хлороводорода, и отпаренный хлороводород очищают, а затем пропускают в четвертый реактор 10 в качестве источника необходимого хлороводорода.

В данном примере отпарная колонна 17 имеет температуру отпаривания от 40ºС до 60ºС и давление от 0,1 МПа до 0,3 МПа. В данном примере отпарная колонна 17 предпочтительно имеет температуру отпаривания 40ºС и давление 0,3 МПа.

В некоторых необязательных вариантах осуществления отпарная колонна 17 имеет температуру верха колонны от 40ºС до 60ºС и температуру куба колонны от 100ºС до 120ºС и давление от 20 кПа до 40 кПа.

Более конкретно, вводят газофазные продукты, полученные выпариванием гидролизатной смеси в выпаривателе 4 и кристаллизацией гидролизатной смеси в кристаллизаторе 5, в отпарную колонну 17 для отпаривания хлороводорода, и отпарная колонна 17 имеет температуру отпаривания 40ºС и давление 0,3 МПа; вводят хлороводород, выведенный из газофазного выпуска отпарной колонны 17, в охлаждающий сепаратор 34 на верху отпарной колонны для охлаждения и отделения воды из него, с тем чтобы получить газообразный хлороводород с чистотой более 99,9 мас.% и с влагосодержанием менее 1000 млн-1; обеспечивают возможность стекания воды после охлаждения и отделения обратно в отпарную колонну 17 и выводят полученную после отпаривания отходящую жидкость (главным образом отходящую кислоту низкой концентрации) в гидролизный резервуар 3 в качестве воды для гидролиза; затем вводят хлороводород, из которого была удалена вода, в четвертый реактор 10 в качестве источника хлороводорода;

комбинированный способ получения согласно данному примеру позволяет эффективно использовать образовавшиеся во время получения оксида циркония кислые отходящий газ и отходящую жидкость с большой выгодой, избежать загрязнения окружающей среды, снизить затраты на обработку отходящих кислоты и газа, в то же время сокращая затраты на производство метилхлорсилана.

Следует отметить, что в данном примере вводят газофазные продукты, полученные выпариванием гидролизатной смеси в выпаривателе 4, в теплообменник 18 в качестве источника тепла; вводят гидролизатную смесь из гидролизного резервуара 3 в теплообменник 18 для повышения температуры за счет теплообмена, и затем гидролизатную смесь после повышения температуры за счет теплообмена вводят в выпариватель 4 для выпаривания, и затем газофазные продукты, полученные выпариванием гидролизатной смеси в выпаривателе 4, вводят в теплообменник 18 для снижения температуры за счет теплообмена, после чего газофазные продукты вводят в отпарную колонну 17 для отпаривания; нагревают кубовую часть отпарной колонны 17 испарительным котлом 19 отпарной колонны и вынуждают отходящую жидкость из отпарной колонны 17 далее перетекать в гидролизный резервуар 3.

(6) Получение метилхлорсилана: нагревание четвертой газофазной смеси и добавление кремниевого порошка, проведение реакции хлорметана в четвертой газофазной смеси с кремниевым порошком с образованием метилхлорсилана, с тем чтобы получить пятую газофазную смесь, причем температура нагрева четвертой газофазной смеси (т.е. температура реакции в пятом реакторе) составляет от 280ºС до 320ºС, предпочтительно 280ºС. В данном примере во время реакции хлорметана и кремниевого порошка добавляют катализатор, и этим катализатором может быть медь или соль меди, предпочтительно медь.

Следует отметить, что в данном примере, перед подверганием четвертой газофазной смеси реагированию с кремниевым порошком с образованием метилхлорсилана, проводят очистку, промывание и осушение четвертой газофазной смеси для получения очищенных продуктов четвертой газовой фазы. Более конкретно, комбинированный способ включает следующие стадии:

введение четвертой газофазной смеси в промывную и охладительную колонну 29, промывание и охлаждение четвертой газофазной смеси с использованием воды в качестве промывного раствора для удаления метанола и хлороводорода из четвертой газофазной смеси, а затем введение в сушильную колонну 30 для осушения с удалением воды и диметилового простого эфира, с тем чтобы получить очищенные продукты четвертой газовой фазы. В данном примере чистота метилхлорсилана в очищенных продуктах четвертой газовой фазы составляет более 99 мас.%.

Более конкретно, нагревают вышеуказанную очищенную четвертую газофазную смесь (т.е. очищенные продукты четвертой газовой фазы) нагревателем 31, а затем вводят четвертую газофазную смесь в пятый реактор 11 при температуре нагрева 280ºС; вводят кремниевый порошок в пятый реактор 11, нагревают для проведения реакции хлорметана с кремниевым порошком при условии использования меди или соли меди в качестве катализатора с образованием метилхлорсилана, с тем чтобы получить пятую газофазную смесь; процесс реакции является экзотермическим, и тепло, выделяемое в процессе реакции в пятом реакторе 11, отводят охлаждающей водой для обеспечения того, что пятый реактор 11 имеет температуру 280ºС; вводят пятую газофазную смесь в третий охладитель 12 для охлаждения и получения жидкости, затем вводят полученную жидкость в третий резервуар-хранилище 13 для хранения охлажденной жидкости, причем упомянутая жидкость представляет собой метилхлорсилан. При ректификации и очистке метилхлорсилана получают диметилдихлорсилан, метилтрихлорсилан, триметилхлорсилан и метилдихлорсилан.

В некоторых необязательных вариантах осуществления цирконовый песок в данном примере представляет собой ZrSiO4, и молярное соотношение используемых сырьевых материалов составляет ZrSiO4:C:Cl2:Si:HCl=1:(4-5):4:(3-4):(12-16), массовое соотношение составляет ZrSiO4:C:Cl2:Si:HCl=183:(48-60):283:(84-112):(439-583); после того как цирконовый песок подвергнут реакции карбохлорирования, его пропускают через кремниевый порошок в дехлораторе 35 для удаления хлороводорода и газообразного хлора, и получившийся продукт (т.е. первая газофазная смесь) имеет состав: ZrCl = (186-233) кг, CO = (89-112) кг, SiCl4 = (815-849) кг, H2 = (12-16) кг; SiCl4 (тетрахлорид циркония) гидролизуют и прокаливают с образованием продукта оксида циркония (98-123) кг; после очистки и охлаждения первой газофазной смеси получают вторую газофазную смесь; после подвергания второй газофазной смеси охлаждению, реакции метанолизации, охлаждению и ректификации получают 81-128 кг метанола (то есть очищенных продуктов третьей газовой фазы); очищенные продукты третьей газовой фазы подвергают реакции гидрохлорирования, отпариванию и осушению с получением 109-201 кг метилхлорсилана (то есть очищенных продуктов четвертой газовой фазы); очищенные продукты третьей газовой фазы подвергают реакции гидрохлорирования, отпариванию и осушению с получением 109-201 кг метилхлорсилана (то есть очищенных продуктов четвертой газовой фазы); после подвергания метилхлорсилана и кремниевого порошка обработке в реакции ожижения, охлаждению и разделению получают продукт метилхлорсилан; после подвергания продукта метилхлорсилана обработке ректификацией и очисткой могут быть получены 98-361 кг диметилдихлорсилана.