Изобретение относится к спиртовой промышленности и может быть использовано при изготовлении крепких алкогольных напитков.

Известен способ получения этанола, предусматривающий вываривание этилового спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушек, выделение примесей из бражного дистиллята в эпюрационной колонне, укрепление и пастеризация этанола и вывод компонентов сивушного масла из зон их концентрирования в спиртовой колонне, которые ректификуют в сивушной колонне, дополнительное выделение примесей в колонне окончательной очистки (Регламент производства спирта из крахмалистого сырья. Часть II. Брагоректификация.- Всесоюзный научно-исследовательский институт продуктов брожения.- Москва, 1978 г., С.192).

Однако этот способ не лишён недостатков. Дистиллят, отбираемый из теплообменников бражной колонны, имеет низкую крепость (40 – 60 % об.) и нестабильный состав, зависящий от режимов работы бражной колонны. Способ не обеспечивает также возможности повышения качества спирта, так как в процессе эпюрации имеет место неполное выделение метанола, компонентов сивушного масла и других промежуточных примесей, указанные контаминанты переходят с эпюратом в спиртовую колонну и частично попадают в конечный продукт, снижая его физико-химические и органолептические показатели.

Наиболее близким к предлагаемому является способ получения этанола, предусматривающий вываривание спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очистку бражного дистиллята от головных и промежуточных примесей в эпюрационной колонне с подачей горячей воды на ее верхнюю тарелку, ректификацию эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, разгонку фракций головных и промежуточных примесей этилового спирта в разгонных колоннах. Этиловый спирт дополнительно очищают в отгонных частях эпюрационной и разгонной колонн путем отбора фракций сивушного масла из паровой фазы тарелок их средних зон, а также от органических кислот и других хвостовых примесей, которые отводят с лютерной водой из кубов эпюрационной и разгонной колонн, эпюрат укрепляют, отбирают из жидкой фазы нижних тарелок выварной части эпюрационной колонны и направляют на тарелку питания спиртовой колонны, из жидкой фазы нижних тарелок выварной части разгонной колонны выводят фракцию этилового спирта и подают на питательную тарелку эпюрационной колонны, фракции из конденсаторов спиртовой, метанольной колонн и спиртоловушки чистых погонов направляют на тарелку питания дополнительной разгонной колонны, из конденсатора которой отбирают концентрат головных примесей, а кубовую жидкость подают на тарелку питания спиртовой колонны. (В.М. Перелыгин, С.В. Перелыгин Способ получения ректификованного спирта. Патент РФ № №2300569 по заявке

№ 2005136139/13 от 2005.22.11. B01D3/14 (2006.01)).

Однако этот способ предусматривает ввод в разгонную колонну фракций, обогащенных головными и промежуточными примесями, которые при высоком их концентрировании могут взаимодействовать между собой, образуя новые соединения, зачастую ухудшающие органолептические показатели готовой продукции. Кроме того, сравнительно малое число тарелок в каждой функциональной зоне этой колонны не обеспечивает глубокой очистки спирта от ряда примесей и требует вывода из системы брагоректификации существенного количества этанолсодержащих фракций. Способ не предусматривает также возможность отбора дистиллята заданного химического состава с высокими органолептическими свойствами.

Технической задачей изобретения является разработка дешёвого способа, позволяющего одновременно получать ректификованный этиловый спирт и дистиллят из сброженного зернового сырья в системе брагоректификации с повышением качества целевых продуктов.

Техническая задача изобретения достигается тем, что, в способе совместного получения ректификованного этилового спирта и дистиллята из сброженного зернового сырья вывариванием этанола из бражки в бражной колонне, переходом спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очисткой бражного дистиллята, используемого для выработки спирта этилового ректификованного, от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне, работающей по методу гидроселекции, имеющей отгонную часть, где происходит дополнительная очистка этанола от хвостовых и промежуточных соединений отбором лютера из выварной камеры и промежуточной фракции из паровой фазы средних отгонных тарелок, ректификацией эпюрата, выводимого из жидкой фазы нижних тарелок выварной части эпюрационной колонны, в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, концентрирования этих фракций в сивушной колонне, дополнительным извлечением метанола и головных примесей в колонне окончательной очистки, ректификацией фракций, содержащих головные и промежуточные соединения, в разгонной колонне с подачей горячей умягчённой воды на её верхнюю тарелку, новым является то, что дополнительно имеет очистку целевого продукта от органических кислот и других хвостовых примесей отбором лютерной воды из куба разгонной колонны, извлечением азотистых, сернистых соединений за счёт вывода фракции из средней части отгонной зоны разгонной колонны, выводом фракции этилового спирта из жидкой фазы нижних тарелок выварной части разгонной колонны и её ректификацией в сивушной колонне, где также осуществляется разделение промежуточных фракций эпюрационной и разгонной колонн, подсивушного слоя декантатора, отбором фракции этанола из жидкой фазы укрепляющих тарелок колонны и её возвратом на тарелку питания спиртовой колонны либо выводом из производственного цикла, отбором зернового дистиллята с одной из секций брагоподогревателя, стабилизацией его крепости и химического состава купажированием с фракциями, отбираемыми из жидкой фазы средних концентрационных тарелок сивушной колонны либо иными полупродуктами брагоректификации и озонированием полученного купажа в реакторе под действием ультразвуковых колебаний.

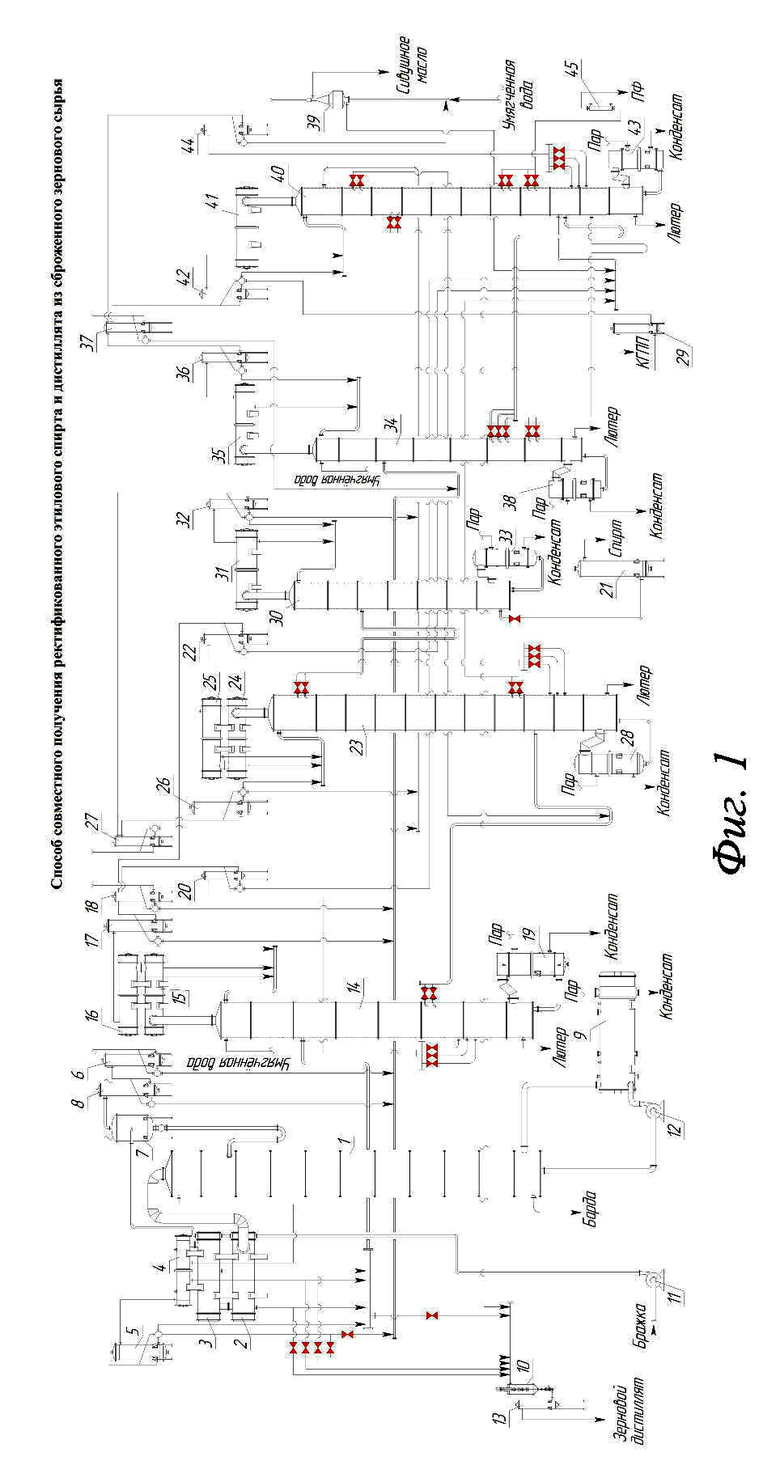

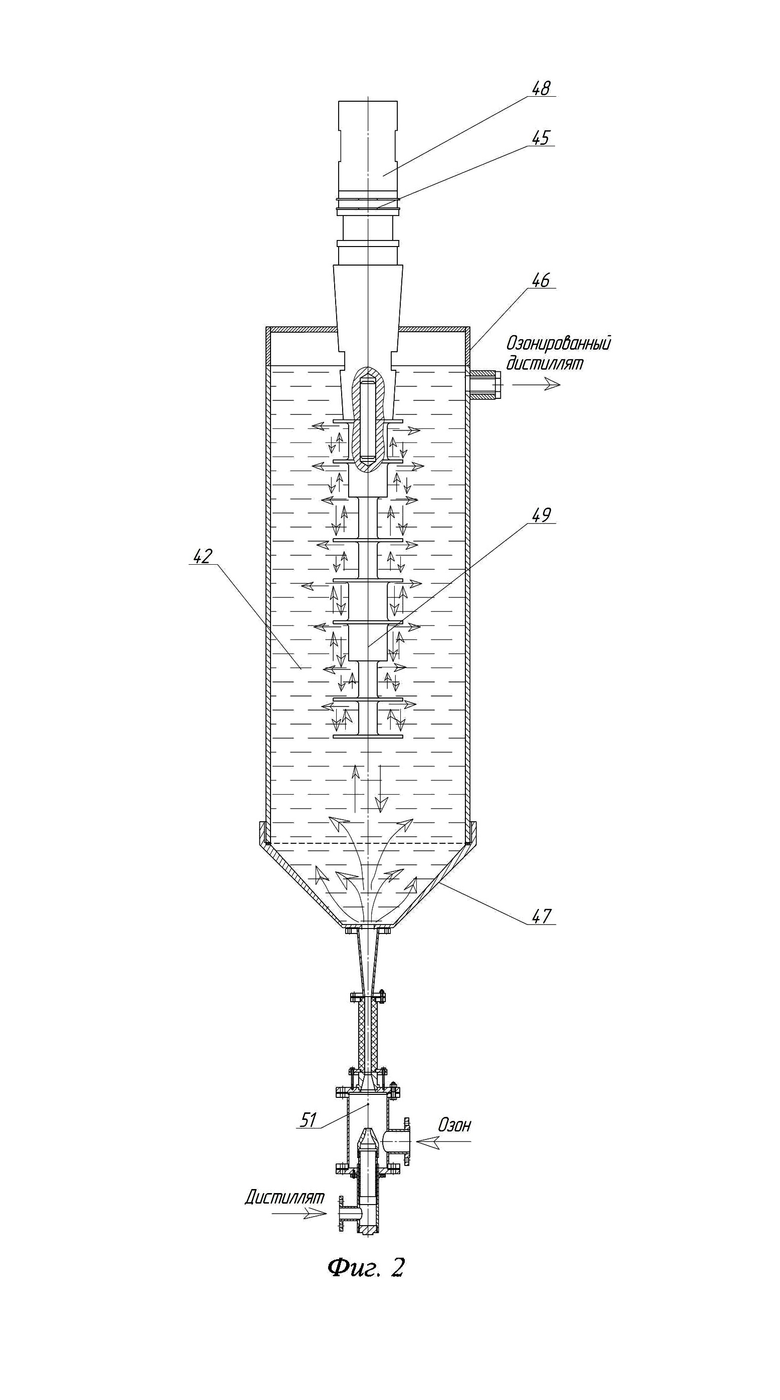

На фиг.1 представлена технологическая схема брагоректификации, поясняющая предлагаемый способ, на фиг. 2 – реактор для окисления головных примесей.

Технологическая схема, реализующая способ совместного получения ректификованного этилового спирта и дистиллята из сброженного зернового сырья включает: бражную колонну 1, дефлегматоры 2, 3, 4, 24, 25, 31, 35, 41, конденсаторы 5, 8, 17, 20, 22, 26, 32, 36. 42, 44, спиртоловушки 6, 18, 27, 37, сепаратор СО2 7, кипятильники 9, 19, 28, 33, 38, 43, реактор 10, насосы 11, 12; холодильники 13, 21, 29, 45, эпюрационную колонну 14, дефлегматоры 15, 16, спиртовую колонну 23, колонну окончательной очистки 30, разгонную колонну 34, декантатор 39, сивушную колонну 40.

При этом реактор 10, предназначенный для озонирования, полученного купажа под действием ультразвуковых колебаний состоит из цилиндрической ячейки 46 с днищем 47, генератора ультразвуковых колебаний 48, многослойного излучателя 49, пьезокерамических элементов 50. К днищу 47 присоединено перемешивающее устройство в виде эжектора 51.

Способ совместного получения ректификованного этилового спирта и дистиллята из сброженного зернового сырья осуществляется следующим образом.

Исходная бражка насосом 11 подаётся в бражные секции дефлегматора 2, 3 для подогрева теплом конденсации спиртоводных паров бражной колонны 1, затем направляется в сепаратор СО2 7, где из нее выделяется диоксид углерода, содержащий пары летучих веществ бражки. Диоксид углерода очищается конденсацией паров в конденсаторе 8 и выводится из брагоректификационной установки, а образовавшийся конденсат, содержащий значительные количества метанола, сложных эфиров, альдегидов, сивушного масла и других примесей направляется в разгонную колонну 34. Горячая отсепарированная бражка подается на питательную тарелку бражной колонны 1, где из нее вываривается этиловый спирт и летучие примеси. Пар с верхних тарелок бражной колонны направляется в дефлегматор 2, 3, 4, где в процессе его конденсации осуществляется концентрирование головных и промежуточных примесей, которые выводятся с фракцией из конденсатора 5 и направляются на питательную тарелку разгонной колонны 34. Конденсаторы 5, 8 соединены по паровой фазе со спиртоловушкой 6, где несконденсированные газы и часть спирта конденсируются и также направляются в разгонную колонну 34. Бражная колонна 1 обогревается через кипятильник 9, циркуляция жидкости из выварной камеры колонны в трубное пространство кипятильника осуществляется насосом 12. Кипящая жидкость в нижней части бражной колонны образует паровой поток, который, двигаясь вверх, взаимодействует на контактных устройствах со стекающей вниз бражкой, вываривая из неё спирт. Гетерогенная жидкость из куба колонны (барда), полностью освобождённая от этилового спирта, отводится в бардоприёмники (на схеме не показаны) для утилизации.

В зависимости от требований, предъявляемых к качеству зернового дистиллята, он отбирается в холодильник 13 из бражных 2, 3, водяной 4 секций брагоподогревателя, из конденсатора 5, а также из коллектора, в который поступает флегма из теплообменников 2 – 5 бражной колонны 1. Содержание головных примесных соединений в зерновом дистилляте регулируется количеством фракции из конденсатора 5, выводимым в разгонную колонну, концентрация этилового спирта определяется местом отбора, а также количеством фракции из верхней секции брагоподогревателя 4, возвращаемым на орошение бражной колонны 1. Для стабилизации состава дистиллята его смешивают с погонами из жидкой фазы средних концентрационных тарелок сивушной колонны 40 либо иными побочными фракциями брагоректификации. Для улучшения органолептических показателей целевого продукта на линии отбора дистиллята предусмотрена установка реактора 10, где осуществляется окисление токсичных примесей дистиллята за счёт его озонирования при воздействии ультразвуковых колебаний. Совместное воздействие ультразвука при озонировании позволяет интенсифицировать процесс получения смеси дистиллята с озоном путем направленного и регулируемого воздействия на продукт в процессе обработки в результате использования возвратно-поступательного движения, среды обеспечивающем качественное смешивание и эффективное окисление токсичных примесей дистиллята. Эффективность смешивания увеличивается также благодаря использованию эжектора 51.

Оставшаяся часть бражного дистиллята из коллектора подаётся на питательную тарелку эпюрационной колонны 14, оснащенной дефлегматором 15, 16, конденсатором 17, кипятильником 19, и далее используется для получения спирта этилового ректификованного. На верхние тарелки эпюрационной колонны 14 подается горячая умягчённая вода, что увеличивает коэффициенты испарения всех примесей этилового спирта. Большинство соединений приобретает головной характер на всех тарелках и в дефлегматоре 15, 16 этой колонны, поэтому здесь осуществляется глубокая очистка этилового спирта от сложных эфиров, альдегидов, непредельных соединений, высших спиртов, которые отбираются с фракцией из конденсатора 17 и направляются на тарелку питания разгонной колонны 34. Конденсатор 17 сообщён по паровой фазе со спиртоловушкой 18, водно-спиртовая жидкость из спиртоловушки 18 также поступает на переработку в разгонную колонну 34. Выделение промежуточных примесей из эпюрата происходит за счёт отбора фракции из паровой фазы средних отгонных тарелок эпюрационной колонны 14 в конденсатор 20, жидкость из которого подаётся на нижнюю тарелку питания сивушной колонны 40. Из кубовой части колонны 14 выводится лютер, из жидкой фазы нижних выварных тарелок отбирается эпюрат и направляется в спиртовую колонну 23. Данный технологический прием позволяет дополнительно очистить спирт от хвостовых примесей, а также повысить крепость эпюрата, сокращая нагрузку по жидкой фазе на спиртовую колонну.

В спиртовой колонне 23, оснащённой дефлегматором 24, 25, конденсатором 26 и кипятильником 28 осуществляется концентрирование эпюрата и его очистка от головных, промежуточных и хвостовых примесей. Из паровой фазы нижних выварных тарелок колонны 23 отбирается фракция сивушного масла и направляется в конденсатор 22, сообщённый со спиртоловушкой 18; из жидкой фазы нижних концентрационных тарелок выводится фракция сивушного спирта и совместно с фракцией из конденсатора 22 направляется на нижнюю питательную тарелку сивушной колонны 40. Из конденсатора 26 выводится фракция непастеризованного спирта, обогащённая головными примесями и метанолом, и совместно с фракцией из спиртоловушки 27 подается на верхнюю тарелку питания колонны 40. Из жидкой фазы верхних тарелок укрепляющей части колонны 23 отбирается ректификованный спирт и направляется в колонну окончательной очистки 30. Из выварной камеры колонны 23 отводится лютерная вода, полностью освобождённая от этанола.

Колонна окончательной очистки 30, оснащённая дефлегматором 31, конденсатором 32 и кипятильником 33, предназначена для дополнительной очистки этанола от метанола и головных примесей, которые концентрируются в укрепляющей части, дефлегматоре 31, отбираются из конденсатора 32, сообщённого со спиртоловушкой 27 и направляются на верхнюю тарелку питания сивушной колонны 40. Из кубовой части колонны окончательной очистки через холодильник 21 отбирается ректификованный спирт.

В разгонной колонне 34, оснащённой дефлегматором 35, конденсатором 36 и кипятильником 38, производится разделение фракций из конденсаторов 5, 8, 17 и спиртоловушек 6, 18, 37. Работа колонны осуществляется по методу глубокой гидроселекции с подачей горячей умягчённой воды на верхнюю тарелку. Головные и промежуточные примеси отбираются из конденсатора 36, сообщённого со спиртоловушкой 37, и через холодильник 29 выводятся из системы брагоректификации, водно-этанольная фракция отбирается из жидкой фазы нижних выварных тарелок направляется на тарелку питания сивушной колонны 40. Для дополнительной очистки этанола от азотистых, сернистых соединений предусмотрен отбор промежуточной фракции из средней части отгонной зоны разгонной колонны 34, которая направляется в выварную зону сивушной колонны 40. Кубовая жидкость колонны 34, полностью освобождённая от этилового спирта, выводится из системы.

Сивушная колонна 40 с дефлегматором 41, конденсатором 42 и кипятильником 43 предназначена для выделения этилового спирта из фракций, содержащих головные и промежуточные примеси. Фракция сивушного масла отбирается из паровой фазы средних тарелок выварной части в конденсатор 44, а промежуточная фракция (ПФ) выводится из жидкой фазы нижних тарелок концентрационной части колонны в холодильник 45. Из жидкой фазы верхних концентрационных тарелок колонны 40 выводится фракция этилового спирта, очищенного от головных и промежуточных примесей, и возвращается на повторную переработку в спиртовую колонну или выводится из производственного цикла. Из жидкой фазы средних концентрационных тарелок отбирается фракция и используется для стабилизации состава зернового дистиллята. Из конденсатора 42 отбирается жидкость, обогащенная метанолом и головными примесями, и совместно с фракцией из конденсатора 36 через холодильник 29 выводится из системы брагоректификации (концентрат головных и промежуточных примесей (КГПП)). В декантатор 39 поступает фракция сивушного масла из конденсатора 44 и умягчённая вода. После расслоения сивушное масло выводится из верхней части декантатора и направляется в спиртоприёмное отделение; подсивушный слой декантатора подаётся на нижнюю питательную тарелку колонны 40.

Все колонные аппараты могут эксплуатироваться под разрежением, атмосферном и избыточном давлениях. Возможен обогрев колонн котельным паром, а также вторичными энергоресурсами, включая вторичный пар колонных аппаратов брагоректификации.

По известному способу не предусмотрена очистка фракции из жидкой фазы нижних тарелок выварной части разгонной колонны, что отрицательно влияет на качество ректификованного спирта. Данная фракция содержит значительные количества азотистых, сернистых, непредельных соединений, компонентов сивушного масла и т.д., которые, возвращаясь в эпюрационную колонну, концентрируются, химически взаимодействуют и закольцовываются в промышленном цикле.

По предлагаемому способу фракция, отбираемая из жидкой фазы нижних выварных тарелок разгонной колонны, очищенная от органических кислот и других хвостовых примесей, поступает в сивушную колонну для извлечения промежуточных соединений. Для дополнительной очистки этанола от азотистых, сернистых соединений предусмотрен отбор жидкости из средней части отгонной зоны разгонной колонны и её ректификация в сивушной колонне, что повышает качество конечного продукта по сравнению с известным способом и позволяет избежать накопления компонентов сивушного масла и других промежуточных примесей в отгонной и выварных зонах разгонной колонны.

По известному способу фракции сивушного спирта и конденсат фракции сивушного масла спиртовой колонны, обогащённые промежуточными примесями, направляются в разгонную колонну и перерабатываются совместно с фракциями из конденсаторов колонн, содержащих преимущественно головные примеси. Данное обстоятельство может приводить к новообразованию примесных соединений в разгонной колонне и закольцовыванию некоторых контаминантов в производственном цикле.

По предлагаемому способу фракции сивушного масла и сивушного спирта спиртовой колонны очищаются в сивушной колонне, фракцию из конденсатора сивушной колонны выводят из системы брагоректификации, фракцию этанола, отбираемую из жидкой фазы тарелок концентрационной зоны сивушной колонны, направляют на повторную переработку в спиртовую колонну, используют для купажирования дистиллята либо выводят из системы брагоректификации, что снижает энергозатраты и повышает качество готовой продукции по сравнению с известным способом.

Известный способ не предусматривает производство дистиллята в системе брагоректификации.

По предлагаемому способу зерновой дистиллят отбирают из теплоообменников бражной колонны, состав дистиллята стабилизируют его смешением с побочными фракциями брагоректификации.

Известный способ не предусматривает дополнительной очистки целевых продуктов озонированием.

Сравнительные показатели процесса получения ректификованного спирта согласно прототипу и предлагаемому способу отражены в примерах 1, 2 и представлены в таблице 1.

Пример 1. Ректификованный спирт получают согласно прототипу.

Пример 2. Ректификованный спирт получают согласно предлагаемому способу.

Таблица 1

в расчете на абсолютный спирт

Предлагаемый способ позволяет выводить из системы брагоректификации больше примесей, получать ректификованный спирт и зерновой дистиллят лучшего качества по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения ректификованного этилового спирта и зернового дистиллята | 2017 |

|

RU2666912C1 |

| Способ совместного получения ректификованного этилового спирта и зернового дистиллята | 2017 |

|

RU2666913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2007 |

|

RU2342433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2007 |

|

RU2342432C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1996 |

|

RU2092218C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1996 |

|

RU2092219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2004 |

|

RU2277433C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2004 |

|

RU2277587C9 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2000 |

|

RU2172201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300569C1 |

Изобретение относится к спиртовой промышленности. Способ совместного получения спирта и дистиллята осуществляется вывариванием этанола из бражки в бражной колонне, переходом спирта и сопутствующих примесей в дистиллят с паром, очисткой последнего в эпюрационной колонне, ректификацией эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, концентрированием этих фракций в сивушной колонне, дополнительным извлечением метанола и головных примесей в колонне окончательной очистки, ректификацией фракций, содержащих головные и промежуточные соединения, в разгонной колонне, при этом дополнительно осуществляют очистку продукта от органических кислот и других хвостовых примесей, отбор зернового дистиллята с одной из секций брагоподогревателя, стабилизацию его крепости и химического состава купажированием с фракциями, отбираемыми из жидкой фазы средних концентрационных тарелок сивушной колонны, либо иными полупродуктами и озонирование полученного купажа в реакторе под действием ультразвуковых колебаний. Способ позволяет выводить из системы брагоректификации больше примесей, получать продукты лучшего качества. 2 ил., 1 табл., 2 пр.

Cпособ совместного получения ректификованного этилового спирта и дистиллята из сброженного зернового сырья вывариванием этанола из бражки в бражной колонне, переходом спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очисткой бражного дистиллята, используемого для выработки спирта этилового ректификованного, от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне, работающей по методу гидроселекции, имеющей отгонную часть, где происходит дополнительная очистка этанола от хвостовых и промежуточных соединений отбором лютера из выварной камеры и промежуточной фракции из паровой фазы средних отгонных тарелок, ректификацией эпюрата, выводимого из жидкой фазы нижних тарелок выварной части эпюрационной колонны, в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, концентрированием этих фракций в сивушной колонне, дополнительным извлечением метанола и головных примесей в колонне окончательной очистки, ректификацией фракций, содержащих головные и промежуточные соединения, в разгонной колонне с подачей горячей умягчённой воды на её верхнюю тарелку, отличающийся тем, что дополнительно имеет очистку целевого продукта от органических кислот и других хвостовых примесей отбором лютерной воды из куба разгонной колонны, извлечением азотистых, сернистых соединений за счёт вывода фракции из средней части отгонной зоны разгонной колонны, выводом фракции этилового спирта из жидкой фазы нижних тарелок выварной части разгонной колонны и её ректификацией в сивушной колонне, где также осуществляется разделение промежуточных фракций эпюрационной и разгонной колонн, подсивушного слоя декантатора, отбором фракции этанола из жидкой фазы укрепляющих тарелок колонны и её возвратом на тарелку питания спиртовой колонны либо выводом из производственного цикла, отбором зернового дистиллята с одной из секций брагоподогревателя, стабилизацией его крепости и химического состава купажированием с фракциями, отбираемыми из жидкой фазы средних концентрационных тарелок сивушной колонны, либо иными полупродуктами брагоректификации и озонированием полученного купажа в реакторе под действием ультразвуковых колебаний.

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2007 |

|

RU2342432C1 |

| СПОСОБ ОЧИСТКИ СПИРТА-СЫРЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158726C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2005 |

|

RU2300569C1 |

| РУЧНОЙ СТАНОК ДЛЯ ФОРМОВКИ ПУСТОТЕЛЫХ КАМНЕЙ РАЗЛИЧНОЙ ФОРМЫ | 1922 |

|

SU470A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА 95% ИЗ ПИЩЕВОГО СЫРЬЯ, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭТАНОЛА 95% И КОЛОННА ОКОНЧАТЕЛЬНОЙ ОЧИСТКИ ЭТАНОЛА | 2011 |

|

RU2496879C2 |

Авторы

Даты

2019-06-28—Публикация

2018-05-07—Подача