Изобретение относится к конструктивной детали автомобиля.

В частности, изобретение относится к конструктивной детали, образующей боковую внутреннюю панель кузова автомобиля типа пикапа.

Пикапы, как правило, содержат раму, имеющую передний конец, поддерживающий кабину для перевозки пассажиров, и задний конец, поддерживающий грузовой отсек, который также называется кузовом для груза.

Грузовой отсек пикапа обычно включает в себя основную панель, ограниченную вертикальными стенками с образованием короба. Эти стенки включают в себя две боковые стенки, переднюю и заднюю стенки. Задняя стенка может быть установлена с возможностью поворота для формирования заднего откидного борта, облегчающего погрузку или разгрузку грузов. Каждая боковая стенка включает в себя кожух колеса, выступающий внутрь грузового отсека и приспособленный для размещения над задним колесом транспортного средства.

Стенки грузового отсека, как правило, выполнены из внутренней панели, представляющей собой конструктивную деталь, и внешней панели, представляющей собой декоративную панель.

Внутренние панели обычно выполнены из металла, например, из стали. В частности, известно изготовление грузового отсека посредством штамповки стальных заготовок для каждой внутренней панели для формирования этих панелей. Каждая боковая панель может быть изготовлена из цельной заготовки, то есть, из заготовки, полученной путем разрезания цельного стального листа

При конструировании такого грузового отсека необходимо соблюдать несколько требований, зачастую противоречащих друг другу. Действительно, желательно сконструировать грузовой отсек таким образом, чтобы он мог выдерживать большие нагрузки, в частности, выдерживать удары грузов во время их погрузки в грузовой отсек без деформации или повреждения. Кроме того, желательно уменьшить общий вес транспортного средства для уменьшения потребления им энергии и соответствия будущим требованиям по охране окружающей среды. Таким образом, желательно уменьшить толщину деталей, образующих транспортное средство, в частности, панелей грузового отсека. Однако простое уменьшение толщины панелей приводит к ухудшению сопротивления деформации.

Задачей изобретения является устранение вышеуказанных проблем, в частности, создание конструктивной детали автомобиля, имеющей уменьшенный вес и повышенную устойчивость к ударным нагрузкам.

Поставленная задача решается тем, что конструктивная деталь автомобиля содержит по меньшей мере одну основную панель и кожух колеса, изготовленные из двух отдельных трехмерных деталей, выполненных из разных материалов и приваренных друг к другу.

Формование основной панели и кожуха колеса конструктивной детали в виде двух отдельных деталей, изготовленных из разных материалов, позволяет выбрать для каждой основной панели и кожуха колеса материал и толщину, обеспечивающие оптимальные характеристики в зависимости от напряжений, которым они могут подвергаться, поэтому можно оптимизировать устойчивость конструктивной детали и её вес.

Конструктивная деталь автомобиля согласно изобретению может обладать следующими особенностями, используемыми по отдельности или в любой технически возможной комбинации:

– материал кожуха колеса имеет более высокую механическую прочность, чем материал основной панели;

– скорость, т.е. величина, деформации основной панели равна скорости, т.е. величине, деформации кожуха колеса с обеих сторон от сварного шва, соединяющего основную панель и кожух колеса;

– конструктивная деталь автомобиля дополнительно содержит по меньшей мере одну боковую панель, проходящую вдоль одного конца основной панели, при этом боковая и основная панели изготовлены из отдельных деталей, выполненных из разных материалов и приваренных;

– боковая и основная панели изготовлены из отдельных деталей, приваренных друг к другу перед их штамповкой;

– боковая и основная панели изготовлены из заготовки, сваренной посредством лазерной сварки;

– материалы боковой панели и кожуха колеса являются одинаковыми;

– конструктивная деталь автомобиля содержит две боковые панели, отдельные от основной панели и проходящие вдоль обеих её сторон и приваренные к ней;

– боковые панели приварены к основной панели перед штамповкой;

– боковые и основная панели изготовлены из заготовки, сваренной посредством лазерной сварки;

– основная панель изготовлена из высокопрочной низколегированной стали;

– кожух колеса изготовлен из двухфазной стали;

– боковая панель или боковые панели изготовлены из двухфазной стали;

– конструктивная деталь автомобильного транспортного средства образует боковую внутреннюю панель грузового отсека автомобиля типа пикапа;

– основная панель содержит нижний участок и выступающий по существу перпендикулярно нему верхний участок.

Изобретение также относится к грузовому отсеку автомобиля типа пикапа, содержащему по меньшей мере одну боковую внутреннюю панель кузова, представляющую собой конструктивную деталь согласно изобретению.

Изобретение также относится к способу изготовления конструктивной детали автомобиля согласно изобретению, включающему в себя этапы, на которых:

– штампуют заготовку из первого материала для формования основной панели,

– штампуют заготовку из второго материала, отличного от первого материала, для формования кожуха колеса,

– приваривают основную панель к кожуху колеса.

Способ согласно изобретению может обладать следующими особенностями, используемыми по отдельности или в с любой технически возможной комбинации:

– основную панель приваривают к кожуху колеса посредством лазерной сварки;

– лазерную сварку выполняют встык с использованием присадочного материала или внахлест;

– перед этапом штамповки заготовки из первого материала дополнительно приваривают лазерной сваркой заготовку из третьего материала к одной боковой стороне заготовки из первого материала для получения заготовки боковой панели; штампуют заготовку боковой панели за одну операцию для совместного формования основной и боковой панелей; при этом третий и второй материалы является одинаковыми.

Изобретение поясняется чертежами.

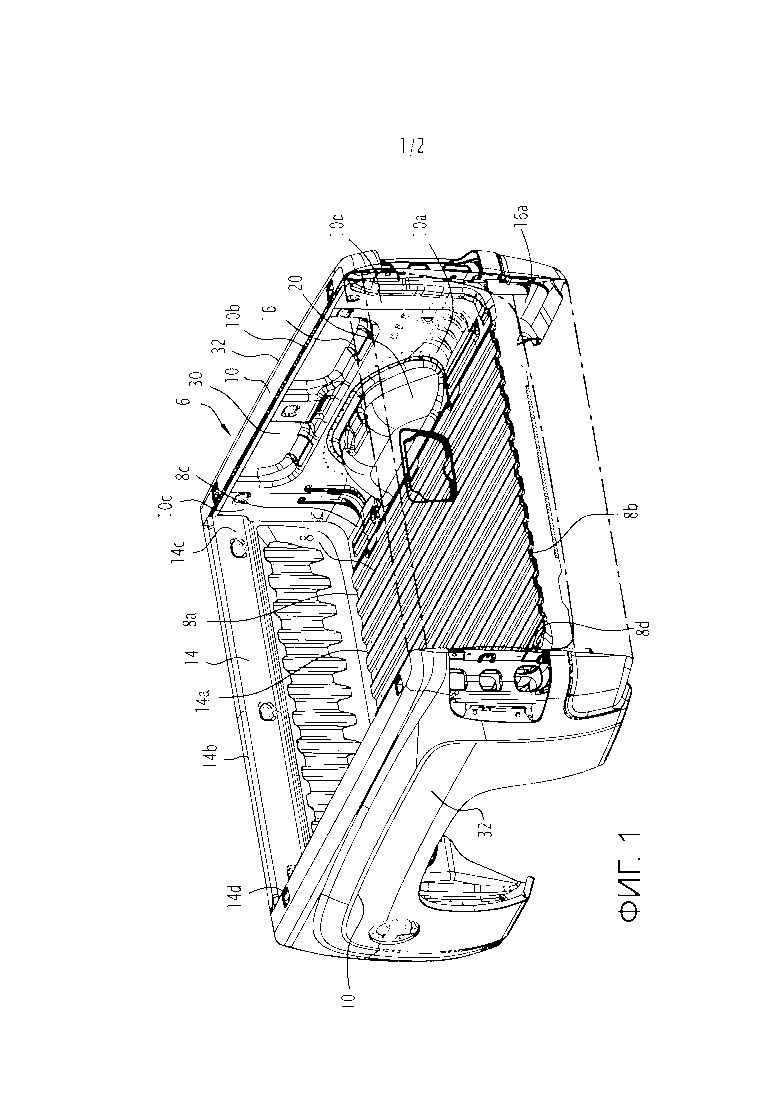

На фиг. 1 показан грузовой отсек пикапа, содержащего конструктивный элемент автомобиля согласно конкретному варианту его выполнения, вид в перспективе;

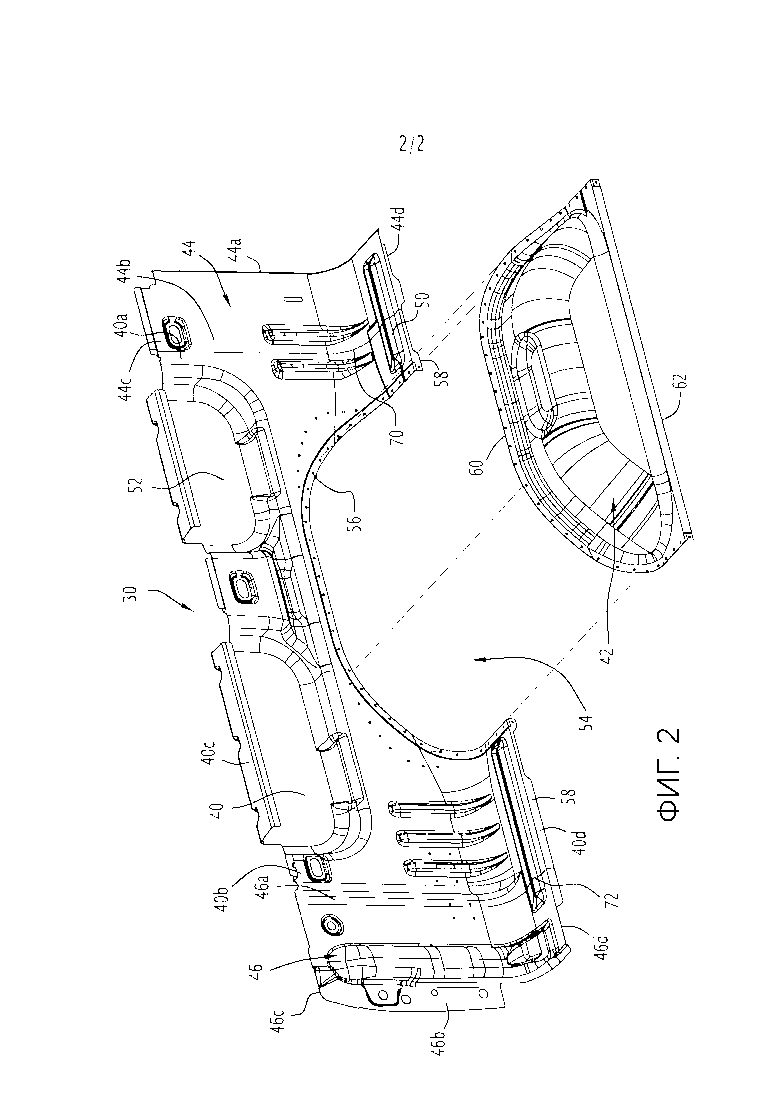

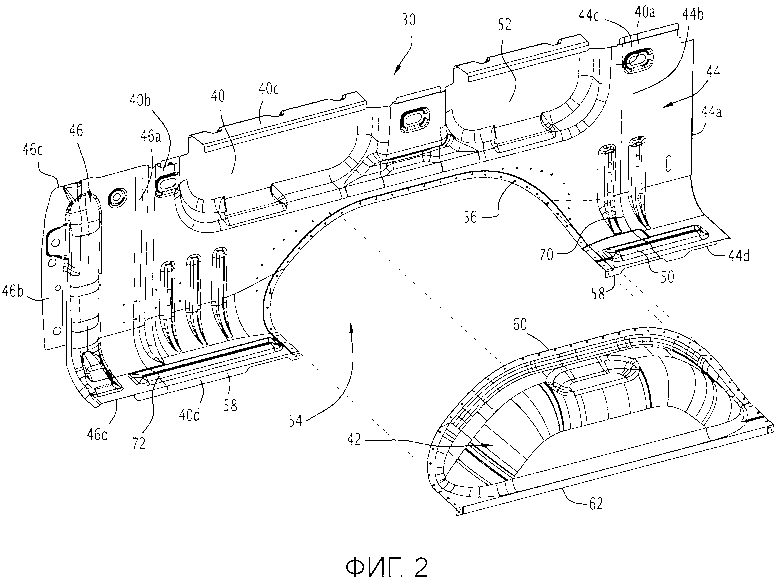

на фиг. 2 – конструктивный элемент автомобиля по фиг. 1 в частично разобранном состоянии, вид в перспективе.

Далее в описании понятия «внутренний», «внешний», «передний», «задний», «поперечный», «продольный», «вертикальный» и «горизонтальный» следует понимать в соответствии с обычной ориентацией показанных элементов или деталей после их сборки на конструкции транспортного средства.

Грузовой отсек 6 пикапа показан на фиг. 1. Обычно пикап содержит кабину для перевозки пассажиров и грузовой отсек 6, также называемый кузовом для перевозки грузов различных типов. Кабина и грузовой отсек 6 установлены на соответствующих переднем и заднем концах рамы пикапа.

Грузовой отсек 6 содержит основание 8 и четыре боковые стенки, включающие в себя правую и левую боковые стенки 10, переднюю стенку 14 и заднюю стенку 16, образующую задний откидной борт.

Основание 8 имеет по существу прямоугольную форму.

Основание 8 является по существу горизонтальным и проходит в продольном направлении между передним краем 8a и задним краем 8b, а в поперечном направлении – между правым боковым краем 8c и левым боковым краем 8d.

Передняя стенка 14 проходит в поперечной плоскости. В частности, передняя стенка 14 проходит в вертикальном направлении между нижним краем 14a и верхним краем 14b, а в поперечном направлении – между правым боковым краем 14c и левым боковым краем 14d.

Передняя стенка 14 выступает вверх от переднего края 8a основания 8.

Ширина передней стенки 14 в поперечном направлении по меньшей мере равна ширине основания 8.

Каждая боковая стенка 10 по существу проходит в вертикальной продольной плоскости в вертикальном направлении между нижним краем 10a и верхним краем 10b, а в продольном направлении – между передним 10c и задним 10d краями.

Таким образом, каждая боковая стенка 10 выступает вверх от бокового края 8c, 8d основания 8.

Длина каждой боковой стенки 10 в продольном направлении по меньшей мере равна длине основания 8.

Кроме того, каждая боковая стенка 10 содержит колесную арку 20, проходящую вверх и выступающую внутрь грузового отсека 6. Каждая колесная арка 20 образует под грузовым отсеком 6 углубление для размещения верхней части заднего колеса пикапа 2.

Верхние края 14b, 10b соответствующих передней и боковой стенок 14 и 10 расположены по существу на одном уровне.

Задний откидной борт 16 установлен с возможностью поворота у его нижнего края, прилегающего к заднему краю 8b основания 8. Таким образом, задний откидной борт 16 может поворачиваться между закрытым и открытым положениями. В закрытом положении задний откидной борт 16 проходит вверх по существу вертикально от заднего края 8b основания 8.

Правая и левая боковые стенки 10 содержат внутреннюю панель 30, далее называемую боковой внутренней панелью 30 кузова, и наружную панель 32.

Боковая внутренняя панель 30 кузова представляет собой конструктивный элемент пикапа 2.

Внутренняя поверхность боковой внутренней панели 30 ориентирована к грузовому отсеку 6, а наружная ее поверхность расположена напротив внутренней поверхности наружной панели 32.

Наружная панель 32 является декоративной. Внутренняя поверхность наружной панели 32 ориентирована к боковой внутренней панели 30 кузова, а ее наружная поверхность ориентированную наружу пикапа 2.

Как показано на фиг. 2, боковая внутренняя панель 30 кузова включают в себя основную панель 40 и кожух 42 колеса. Боковая внутренняя панель 30 кузова дополнительно включает в себя две боковых панели 44 и 46.

Основная панель 40 проходит в продольном направлении между передним 40a и задним 40b концами, а в вертикальном направлении – между верхним 40c и нижним 40d концами.

Основная панель 40 представляет собой объемную деталь. В частности, основная панель 40 содержит нижний участок и верхний участок, отходящий по существу перпендикулярно от нижнего участка.

Например, основная панель 40 содержит по существу горизонтальный нижний участок 50, приспособленный для присоединения к боковому краю 8c, 8d основания 8 так, чтобы продолжить это основание 8, и выступающий по существу вертикально от горизонтального участка 50 верхний участок 52, проходящий до верхнего края 40c.

В основной панели 40 имеется проем 54, расположенный между передним 40a и задним 40b концами, например, по существу посередине между ними, и проходящий от горизонтального участка 50 до вертикального участка 52. Проем 54 позволяет проходить верхней части заднего колеса пикапа 2. Проем 54 может иметь по существу овальную форму.

Таким образом, проем 54 образует трехмерный край 56 основной панели 40, который, например, является изогнутым.

Горизонтальный участок 50 имеет два боковых края 58, проходящих с обеих сторон проема 54 и прилегающих к обоим концам изогнутого края 56. Боковые края 58 приспособлены для присоединения к боковому краю 8c, 8d основания 8. Боковые края 58 могут быть прямыми.

Таким образом, нижний конец 40d основной панели 40 образован боковыми краями 58 и трехмерным краем 56.

Кожух 42 колеса, образующий колесную арку 20, представляет собой трехмерную деталь, образующую выступающий вверх выступ так, чтобы под грузовым отсеком образовалось углубление для размещения в нем верхней части заднего колеса пикапа 2.

Кожух 42 колеса содержит трехмерный изогнутый край 60, форма которого комплементарна форме трехмерного изогнутого края 56 основной панели 40, и по существу прямой нижний край 62, соединяющий концы изогнутого края 60. Кожух 42 колеса приспособлен для установки в проем 54 основной панели 40, при этом изогнутый край 60 кожуха колеса прилегает к изогнутому краю 56 основной панели 40.

Когда кожух 42 колеса и основная панель 40 собраны так, что прямой нижний край 62 кожуха 42 колеса находится на одном уровне с нижними краями 58 основной панели 40. Прямой нижний край 62 приспособлен для присоединения к боковому краю 8c, 8d основания 8.

Основная панель 40 и кожух 42 колеса изготовлены из двух отдельных трехмерных деталей из различных материалов, например, из различных сталей.

Таким образом, основная панель 40 изготовлена из первого материала, а кожух 42 колеса изготовлен из второго материала, отличного от первого материала.

Первый материал представляет собой сталь, например, высокопрочную низколегированную сталь (так называемую HSLA). Эта сталь имеет предел текучести от 300 до 360 МПа и предел прочности на разрыв от 390 до 450 МПа.

Первый материал может иметь покрытие, нанесенное гальванизацией, например, посредством любого подходящего процесса такого, как горячее покрытие, электроосаждение, вакуумное покрытие.

Толщина основной панели 40 предпочтительно составляет от 0,5 до 1,2 мм, например, 0,7 мм.

Предпочтительно, второй материал имеет более высокую механическую прочность, чем первый материал. Действительно, когда 8 подвергается удару, напряжение, в основании 8 передается на кожух 42 колеса, который должен быть способен поглотить энергию удара без остаточной деформации или изгиба.

Таким образом, второй материал предпочтительно имеет более высокую механическую прочность, чем материал основной панели 40.

Например, предел прочности на разрыв второго материала выше, чем у первого материала, и предпочтительно предел текучести второго материала выше, чем у первого материала. Например, разница между пределами прочности на разрыв второго материала и первого материала составляет не менее 140 МПа, предпочтительно не менее 200 МПа.

Кроме того, разница между пределами текучести второго материала и первого материала составляет не менее 50 МПа.

Например, второй материал представляет собой двухфазную сталь, имеющую отношение предела текучести к пределу прочности на разрыв, например, не более 0,6, предпочтительно не более 0,5.

Предпочтительно, двухфазная сталь имеет предел прочности на разрыв, не менее 590 МПа.

Второй материал может иметь покрытие, нанесенное гальванизацией, например, посредством любого подходящего процесса такого, как горячее покрытие, электроосаждение, вакуумное покрытие.

Предпочтительно, толщина кожуха 42 колеса больше толщины основной панели 40 и составляет, например, 0,85 мм.

Использование двухфазной стали для кожуха 42 колеса, имеющей относительно высокий предел прочности на разрыв при заданном пределе текучести по сравнению с обычной высокопрочной низколегированной сталью, обеспечивает в то же время хорошую способность поглощения энергии, хорошее сопротивление усталости и хорошую пластичность. Другими словами, при заданном пределе прочности на разрыв, необходимом для обеспечения хороших свойств поглощения энергии при ударе, предел текучести двухфазной стали ниже, чем у обычной высокопрочной низколегированной стали, поэтому кожух 42 колеса можно отформовать холодной штамповкой без получения сужения или утолщения стали.

Таким образом, формование основной панели 40 и кожуха 42 колеса в виде двух отдельных деталей позволяет выбрать для каждой из них материал и толщину, которые обеспечивают оптимальные рабочие характеристики в зависимости от нагрузок, которым они могут быть подвергнуты, и пластичности, необходимой для формования деталей.

В результате возможна оптимизация как сопротивления боковой внутренней панели 30 кузова, так и ее веса.

Основная панель 40 и кожух 42 колеса приварены друг к другу непрерывным швом, соединяя края 56 и 60.

Боковые панели включают в себя переднюю 44 и заднюю 46 боковые панели. Передняя 44 и задняя 46 боковые панели проходят, соответственно, у переднего 40a и заднего 40b концов основной панели 40.

Каждая боковая панель 44, 46 проходит в продольном направлении между передним концом 44a, 46a и задним концом 44b, 46b, а в вертикальном направлении – между верхним концом 44c, 46c и нижним концом 44d, 46d.

Боковые панели 44, 46 приварены к основной панели 40, причем задний конец 44b передней боковой панели 44 прилегает к переднему концу 40a основной панели 40, а передний конец 46a задней боковой панели 46 прилегает к заднему концу 40b основной панели 40.

Кроме того, верхние концы 44c, 46c находятся по существу на одном уровне с верхним концом 40c, а нижние концы 44d, 46d находятся по существу на одном уровне с нижним концом 40d.

Передняя боковая панель 44 приспособлена для присоединения к передней стенке 14 посредством соединения переднего конца 44a передней боковой панели 44 с боковым краем 14c или 14d передней стенки 14, например, посредством сварки.

Предпочтительно, боковые панели 44, 46 и основная панель 40 изготовлены из отдельных деталей, причем по меньшей мере одна из боковых панелей 44, 46 изготовлена из третьего материала, отличного от первого материала основной панели 40. Предпочтительно, обе боковые панели 44, 46 изготовлены из материала, отличного от первого материала основной панели 40. Например, обе боковые панели 44, 46 изготовлены из третьего материала.

Предпочтительно, третий материал имеет более высокую механическую прочность, чем материал основной панели 40.

Например, третий материал имеет предел прочности на разрыв выше, чем у первого материала, и предпочтительно предел текучести выше, чем у первого материала. Например, разница между пределами прочности на разрыв третьего и первого материалов составляет не менее 140 МПа, предпочтительно не менее 200 МПа.

Кроме того, разница между пределами текучести третьего и первого материалов составляет не менее 50 МПа.

Например, боковые панели 44, 46 изготовлены из двухфазной стали, имеющей отношение предела текучести к пределу прочности на разрыв, например, не более 0,6, предпочтительно не более 0,5.

Предпочтительно двухфазная сталь имеет предел прочности на разрыв не менее 590 МПа.

Третий материал является, например, таким же, как и второй материал.

Сталь, образующая боковые панели 44, 46, может иметь покрытие, нанесенное, например, гальванизацией или электроосаждением.

Использование двухфазной стали в боковых панелях обеспечивает хорошую способность поглощения энергии, хорошее сопротивление усталости и хорошую пластичность.

Предпочтительно, толщина боковых панелей 44, 46 больше толщины основной панели 40 и составляет, например, 1 мм.

Основная панель 40 и боковые панели 44, 46 приварены друг к другу по сварным швам 70, 72, соединяющим задний конец 44b передней боковой панели 44 с передним концом 40a основной панели 40 с одной стороны и передний конец 46a задней боковой панели 46 с задним концом 40b основной панели 40 с другой стороны.

Предпочтительно основная панель 40 и боковые панели 44, 46 свариваются вместе перед штамповкой.

Таким образом, материалы, используемые для основной панели 40 и боковых панелей 44, 46, а также их толщину можно выбрать так, чтобы они были приспособлены к функциям этих панелей, в частности, к нагрузкам, которым они могут подвергаться, и к пластичности, требуемой для формования деталей.

Далее будет описан способ изготовления боковой внутренней панели 30 кузова.

Изготовление боковой внутренней панели 30 кузова включает в себя изготовление основной панели 40 и кожуха 42 колеса по отдельности и приваривание этой основной панели 40 к кожуху 42 колеса.

Основная панель 40 изготавливается посредством формования заготовки основной панели из первого материала и её штамповки для образования основной панели 40.

Заготовка основной панели является по существу плоской. Заготовку основной панели получают путем разрезания листа из первого материала с получением соответствующей формы, то есть формы, приспособленной к штамповке для формирования основной панели 40.

Заготовку основной панели затем подвергают штамповке, например холодной, для формования трехмерной основной панели 40.

Предпочтительно, перед штамповкой заготовки основной панели боковой край заготовки соединяют с каждой боковой стороной заготовки основной панели посредством лазерной сварки, получая заготовку боковой панели.

Боковые края заготовки являются по существу плоскими и приспособлены для образования после штамповки боковых панелей 44, 46. Боковые края заготовки изготовлены, например, из третьего материала, отличного от первого материала. Боковые края заготовки получают посредством разрезания листов из третьего материала с соответствующей формой, то есть с формой, приспособленной для штамповки каждого бокового края заготовки для формирования боковой панели 44, 46.

Таким образом, заготовка боковой панели является заготовкой, сваренной лазером.

Заготовку боковой панели затем подвергают штамповке за одну операцию для совместного формирования трехмерной основной панели 40 и трехмерных боковых краев 44, 46.

Кожух 42 колеса изготавливают формованием заготовки кожуха колеса из второго материала и посредством её штамповки.

Заготовка кожуха колеса получают разрезанием листа из второго материала с соответствующей формой, то есть с формой, приспособленной для штампования заготовки кожуха колеса для формования защитного кожуха 42 колеса.

Заготовка кожуха колеса является по существу плоской.

Заготовку кожуха колеса затем штампуют для формования трехмерного кожуха 42 колеса.

Наконец, кожух 42 колеса приваривают к основной панели 40.

Предпочтительно, кожух 42 колеса присоединяют к основной панели 40 посредством лазерной сварки.

В частности, основную панель 40 присоединяют к кожуху 42 колеса посредством приваривания трехмерного края 56 основной панели 40 к трехмерному краю 60 кожуха колеса непрерывным сварным швом.

Например, сварку выполняют встык с использованием присадочного материала, при этом мощность лазерного излучения составляет от 3 до 5 кВт, а скорость сварки составляет от 3 до 5 м/мин.

Сварка может быть выполнена внахлест, при этом мощность лазерного излучения составляет от 3 до 5 кВт, а скорость сварки составляет от 7 до 10 м/мин.

Такие технологии сварки обеспечивают прочное соединение основной панели 40 с кожухом 42 колеса.

Действительно, такие технологии сварки особенно подходят для соединения трехмерных краев и для приваривания краев, которые могут не иметь комплементарных форм из-за явления упругого возврата, которому может подвергаться основная панель 40 и кожух 42 колеса после штамповки этих деталей.

Чтобы ограничить влияние этого явления на сварку, скорость деформации, то есть величина деформации основной панели 40, предпочтительно равна скорости деформации, то есть величине деформации кожуха 42 колеса с обеих сторон от сварного шва, соединяющего основную панель и кожух колеса.

Формирование основной панели 40 и кожуха 42 колеса конструктивной детали в виде двух отдельных деталей, изготовленных из различных материалов, позволяет для каждой основной панели и кожуха колеса выбрать материал и толщину, которые обеспечивают оптимальные рабочие характеристики в зависимости от нагрузок, которым они могут подвергаться, поэтому можно оптимизировать сопротивление конструктивной детали и её вес.

В частности, кожух 42 колеса можно изготовить из материала, имеющего высокую механическую прочность, то есть высокий предел прочности на разрыв и высокий предел текучести, без необходимости формирования боковой внутренней панели кузова из этого материала.

Использование двух различных материалов для формования основной панели 40 и кожуха 42 колеса дополнительно позволяет выбрать для каждой из этих деталей материал, подходящий для их формования штамповкой заготовок без получения сужения или утолщения стали.

Сборка основной заготовки посредством сварки перед штамповкой позволяет использовать один пресс для формования как основной панели 40, так и боковых краев 44, 46, что уменьшает стоимость изготовления.

Кроме того, использование лазерной сварки позволяет получить непрерывный сварной шов между заготовками или деталями и, следовательно, обеспечивает хорошую прочность и хорошую прочность при авариях.

Понятно, что представленные выше примеры вариантов выполнения не являются исчерпывающими.

Например, основная панель 40 и боковые панели 44, 46 могут быть изготовлены из одного и того же материала. Основную панель 40 и боковые панели 44, 46 можно также изготовить из одной детали, то есть сформовать путем штамповки заготовки, которая получена путем разрезания цельного стального листа.

Несмотря на то, что описано несколько вариантов выполнения, следует понимать, что изобретение ими не ограничивается. Изобретение может быть изменено посредством включения любых вариантов, альтернатив, замен или эквивалентных компоновок, не описанных выше, но соответствующих сущности и объему изобретения. Кроме того, аспекты изобретения могут включать в себя только некоторые из описанных вариантов осуществления изобретения, которое определено его формулой.

Группа изобретений относится к области транспортного машиностроения. Конструктивная деталь грузового отсека автомобиля содержит основную панель, включающую нижний участок и выступающий перпендикулярно от него верхний участок, и кожух колеса. Основная панель и кожух колеса изготовлены из двух отдельных трехмерных деталей, выполненных их разных материалов и приваренных друг к другу. Материал кожуха колеса имеет более высокую механическую прочность, чем материал основной панели. Грузовой отсек автомобиля типа пикапа содержит боковую внутреннюю панель кузова, представляющую собой упомянутую конструктивную деталь. Способ изготовления конструктивной детали грузового отсека автомобиля включает этапы, на которых:

- штампуют заготовку из первого материала для формования основной панели;

- штампуют заготовку из второго материала для формования кожуха колеса;

- приваривают основную панель к защитному кожуху колеса. Достигается уменьшение веса и повышение прочности конструктивной детали грузового отсека автомобиля. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Конструктивная деталь (30) грузового отсека автомобиля, содержащая по меньшей мере одну основную панель (40), включающую в себя нижний участок (50) и выступающий по существу перпендикулярно от него верхний участок (52), и кожух (42) колеса, изготовленные из двух отдельных трехмерных деталей, выполненных их разных материалов и приваренных друг к другу, при этом материал кожуха (42) колеса имеет более высокую механическую прочность, чем материал основной панели (40).

2. Конструктивная деталь по п.1, в которой скорость деформации основной панели (40) равна скорости деформации кожуха (42) колеса с обеих сторон от сварного шва, соединяющего основную панель и кожух колеса.

3. Конструктивная деталь по любому из пп.1 или 2, дополнительно содержащая по меньшей мере одну боковую панель (44, 46), проходящую вдоль одного конца (40a, 40b) основной панели (40), при этом боковая (44, 46) и основная (40) панели изготовлены из отдельных деталей, выполненных из разных материалов и приваренных друг к другу перед их штамповкой.

4. Конструктивная деталь по п.3, в которой материалы боковой панели (44, 46) и кожуха (42) колеса являются одинаковыми.

5. Конструктивная деталь по любому из пп.3 или 4, содержащая две боковых панели (44, 46), отдельные от основной панели (40), проходящие вдоль обеих её сторон и приваренные к ней перед штамповкой.

6. Конструктивная деталь по любому из пп.3 или 4, в которой боковая панель или боковые панели (44, 46) изготовлены из двухфазной стали.

7. Конструктивная деталь по любому из пп.1-6, в которой основная панель (40) изготовлена из высокопрочной низколегированной стали.

8. Конструктивная деталь по любому из пп.1-7, в которой кожух (42) колеса изготовлен из двухфазной стали.

9. Конструктивная деталь по любому из пп.1-8, образующая боковую внутреннюю панель (30) кузова грузового отсека (6) автомобиля типа пикапа.

10. Грузовой отсек (6) автомобиля типа пикапа, содержащий по меньшей мере одну боковую внутреннюю панель (30) кузова, представляющую собой конструктивную деталь (30) автомобиля по п.9.

11. Способ изготовления конструктивной детали (30) грузового отсека автомобиля по любому из пп.1-9, включающий в себя этапы, на которых:

штампуют заготовку из первого материала для формования основной панели (40),

штампуют заготовку из второго материала, отличного от первого материала, для формования кожуха (42) колеса,

приваривают основную панель (40) к защитному кожуху (42) колеса.

12. Способ по п.11, в котором основную панель (40) приваривают к защитному кожуху (42) колеса посредством лазерной сварки.

13. Способ по п.12, в котором лазерную сварку выполняют встык с использованием присадочного материала или внахлест.

14. Способ по любому из пп.11-13, который перед этапом штамповки заготовки из первого материала дополнительно включает в себя этапы, на которых:

приваривают лазерной сваркой заготовку из третьего материала к одной боковой стороне заготовки из первого материала для получения заготовки боковой панели,

штампуют заготовку боковой панели за одну операцию для совместного формования основной (40) панели и проходящей от её одного конца боковой (44, 46) панели.

15. Способ по п.14, в котором третий и второй материалы являются одинаковыми.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 2010078970 A1, 01.04.2010 | |||

| DE 102010019992 A1, 10.11.2011 | |||

| US 4354708 A, 19.10.1982 | |||

| Удаление бородавок методом локального обмораживания | 1960 |

|

SU144445A1 |

Авторы

Даты

2019-07-02—Публикация

2015-09-22—Подача