Настоящее изобретение относится к композитному резьбовому соединительному элементу, и может быть использована в машиностроении, производстве спутников и космических аппаратов, железнодорожной и авиационной промышленности, горном деле, кораблестроении и других отраслях для соединения и фиксации элементов конструкций. Соединительный элемент имеет вид стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом, изготовлен из армированного углеродным волокном полимерного материала, при чем объёмное армирование проходит в трех осевых направлениях. Содержит на внешней поверхности цельную нарезную резьбу.

В частности, настоящее изобретение относится к армированному углеродным волокном винту, увеличенной прочности, обеспечиваемой путем объемного ортогонального армирования.

Винт содержит матричный материал и армирование углеродными непрерывными нитями, при этом цельнотканое объемное армирование проходит сразу в трех осевых направлениях.

Матрица по данной полезной модели предпочтительно состоит из отверждаемых синтетических смол: эпоксидной, фенолоформальдегидной, не подвергающиеся карбонизации. Другим подходящим, образующим матрицу, материалом является, углерод, например, для создания углерод-углеродного композиционного материала.

Винты, реализующие эту полезную модель, не ограничены какими-либо конкретными формами и шагами резьбы.

Из существующего уровня техники широко известны металлические винты. В настоящее время металлические винты используются в качестве крепежных средств в самых разных областях, в частности – в агрессивных средах, на химических заводах или станциях очистки воды, но существует ряд серьезных проблем, возникающих при их эксплуатации. К примеру, можно отметить, что металлические винты непригодны для использования в морских конструкциях: лодках, искусственных рифовых конструкциях, поскольку постоянный контакт с морской водой приводит к коррозии и ржавчине, и следом к разрушению конструкций.

Известны резьбовые соединительные элементы, изготовленные из композитных материалов, полученных методом послойной выкладки армирующих тканей, для получения заданной толщины изделия.

Композитные материалы, в том числе из углеродного волокна, по сравнению с металлическими имеют преимущества легкого веса, высокой удельной прочности, сильной усталостной, коррозионной и изоляционной стойкости, теплоизоляции, немагнитными, декоративными свойствами, а также инертностью к действию химических веществ

Однако ранее композитные соединительные элементы с наружной резьбой не отвечали требованиям надежности из-за их низкого сопротивления сдвигу при осевых нагрузках. Кроме того, производство подобных соединительных элементов было невыгодным ввиду сложности выполнения резьбы с дополнительным ее профилированием в специальных формах.

Из существующего уровня техники известен армированный волокном пластиковый элемент с наружной резьбой, содержащий стержень, состоящий из множества, пропитанных термоотверждаемой смолой лент из пряжи, причем указанные ленты из пряжи представляют собой ткани, созданные путем взаимного переплетения двух систем нитей, сотканные в виде лент. Наружная резьба на стержне может быть выполнена нарезной (патент США №4623290, МПК B29C70/22; B29C70/52; B29D1/00; F16B33/00; F16B21/00, опубл. 1986-11-18, Патентообладатель «ASAHI CHEMICAL IND» [JP], «Армированный волокном пластиковый элемент с наружной резьбой и способ его изготовления»).

В предложенном элементе в качестве его основы использован пултрузионный стержень, выполненный из композита на основе термопластичной или термореактивной смолы, органического или неорганического волокна, непригодный для непосредственного выполнения на нем нарезной резьбы.

Недостатком данного технического решения является возможность расслоения материала, поскольку создан полимерный композит на тканой основе путем наложения друг на друга слоев ткани, изготовленных по традиционной технологии 2D-ткачества, скрепленных лишь полимерным связующим. При эксплуатации данный элемент с наружной резьбой, выполненный методом препрег-пресса, подвержен межслойному сдвиговому напряжению, которое заставляет слои композита отделяться под нагрузкой.

Наиболее близким к заявленному техническому решению является сплошной композитный болт, выполненный из непрерывного углеродного волокна в качестве материала армирования и имидазоловой эпоксидной смолы в качестве матрицы для изготовления препрегов, сформированный путем их отверждения (патент CN № 111621119, МПК C08J5/24; C08K7/06; C08L63/00; F16B33/00; F16B35/00, опубл. 2020-09-04, Заявитель HARBIN INST TECHNOLOGY, «Сплошной болт из композитного материала из углеродного волокна»).

Недостатком данного технического решения является низкая технологичность при ручной выкладке препрегов, так как для получения заготовки необходимо выложить большое количество слоев армирующей ткани в одном направлении. Также могут возникнуть трудности, возникающие при нарезке резьбы на заготовке: разрывы слоев, неточность изготовления, в результате чего такие образцы имеют относительно невысокий запас прочности и надежности, что при эксплуатации может привести к расслоению материала.

Технической задачей, на решение которой направлена заявляемая полезная модель является разработка надежной, облегченной конструкции композитного соединительного элемента с наружной резьбой, увеличенной прочности на срез, и сдвиг, за счет создания особой структуры 3D армирования упрочняющей витки резьбы и предотвращающей выдергивание нитей основы стержня из цилиндрической головки и тем самым обеспечивающей возможность внедрения элемента для передачи крутящего момента.

Данная задача решается за счет того, что заявленный композитный резьбовой соединительный элемент, в виде стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом, изготовлен из армированного непрерывными углеродными нитями полимерной матрицы, представляющей собой эпоксидную смолу, для создания полимерного композиционного материала, на основе объемной цельнотканой 3D преформы с использованием ортогонального переплетения. Причем переход от стержня в цилиндрическую головку выполнен с переменой структуры армирования, в результате чего нити основы, располагающиеся прямолинейно в продольном направлении стержня, меняют траекторию и образуют угол к его оси, то есть огибают стенки цилиндрической головки, что в дальнейшем увеличивает прочность изделия путем устранения возможности выдергивания нитей и внедрения элемента для передачи крутящего момента.

Наружная нарезная резьба, укреплена армирующими углеродными непрерывными нитями, располагающимися сразу в трех направлениях, соединяя витки резьбы с центральным силовым стержнем, что также позволяет увеличить прочность всей конструкции.

Армирующие волокна взаимно расположены в трехмерной структуре всего соединительного резьбового элемента с равномерным интервалом, что позволяет равномерно распределить нагрузку в композиционном материале.

В частности, могут быть выбраны нити из стекловолокна, из арамидного и борного волокон или сверхвысокомолекулярного полиэтилена. А при использовании углеродной матрицы композит приобретает высокую термостойкость, тем самым увеличивая структурную целостность композиционного материала во время эксплуатации при повышенных температурах.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является увеличенная структурная целостность полимерного композита на основе 3D-тканой преформы, повышенная надежность элемента за счет усиления прочности на скол и сдвиг при осевых нагрузках его резьбы, увеличенная ударостойкость и стойкость к нагрузкам, таким как изгиб, отсутствие расслоения материала, к тому же ударная вязкость в несколько раз выше, чем у обычных слоистых материалов.

Заявленный элемент, в отличие от прототипа, более надежен благодаря тому, что его резьба, за счет наличия в ней не только продольных однонаправленных, но и поперечных к оси винта армирующих непрерывных углеродных нитей, обладает повышенной прочностью на скол и сдвиг. Причем каждый виток резьбы имеет идущие поперек продольной оси винта армирующие непрерывные углеродные нити, соединяющие его с центральным силовым стержнем винта. Четкий нарезной контур резьбы обеспечивает высокое качество сцепления предложенного элемента с ответной резьбой соединяемого с ним элемента.

Сущность изобретения поясняется чертежами, на которых изображено:

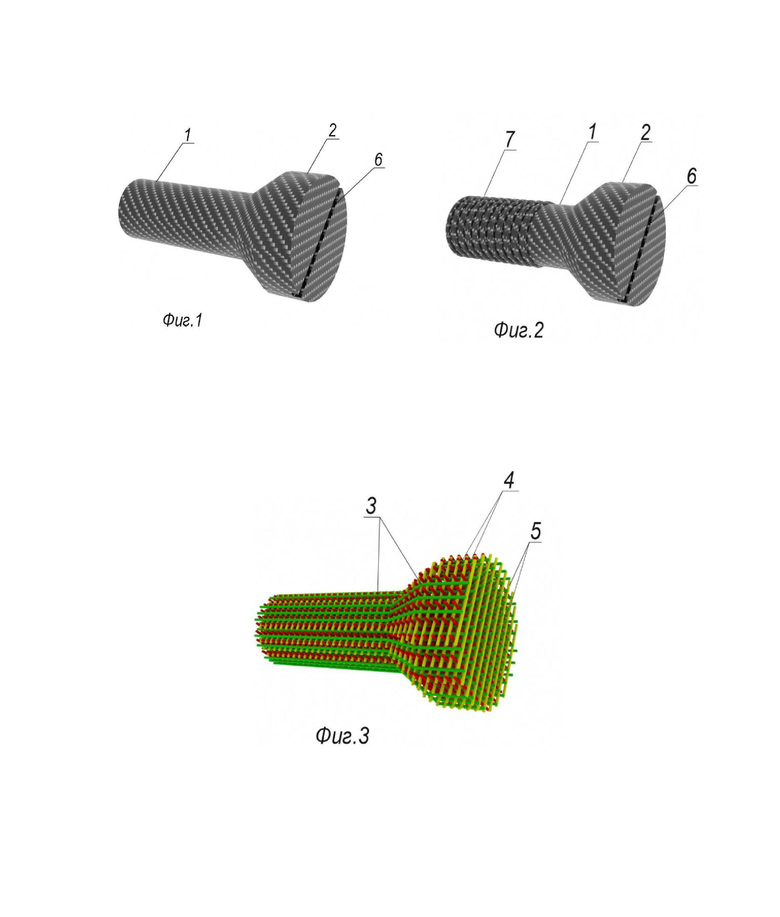

На фиг.1 – Изометрия винта на основе ортогонального переплетения;

На фиг.2 – Изометрия готового винта с нарезной резьбой;

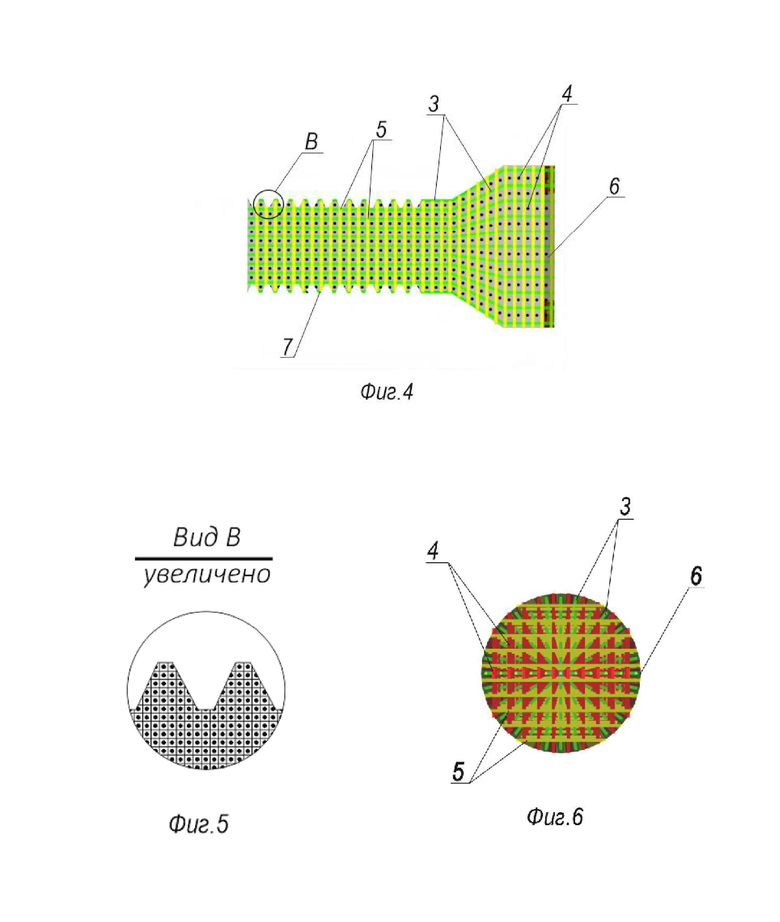

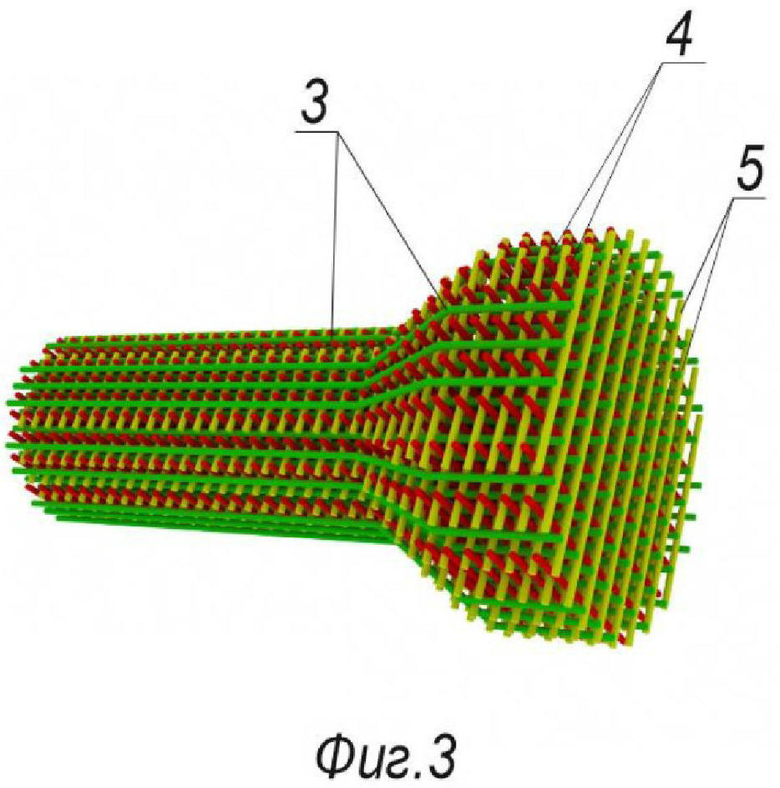

На фиг.3 –Изометрия структуры винта с ортогональным армированием;

На фиг.4 –Продольный разрез фигуры 3 со структурой объемного армирования;

На фиг.5 – Вид В фигуры 4;

На фиг.6 – Винт на основе ортогонального армирования, вид спереди.

Изобретение поясняется описанием конкретного, но не ограничивающего его примера реализации и прилагаемыми чертежами. За пример разработки был взят винт, имеющий вид стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом.

Углеродный композитный резьбовой соединительный элемент, представленный на фиг.1 и фиг.2, содержит цельнотканый стержень 1 с цилиндрической головкой 2, изготовленной на основе ортогонального переплетения, где для усиления конструкции задействованы три системы армирующих непрерывных углеродных нитей: нити основы 3, нити утка 4 и прошивные нити 5. Нарезная резьба 7 (фиг.2), размещенная на наружной стороне стержня, в том числе усилена ортогональным переплетением (показано на фиг.5).

Особая структура (показана на фиг.3 и фиг.4) создается за счет траектории прокладывания основных нитей 3 не полностью прямолинейно, а только в стержне 1, в зоне цилиндрической головки 2 продольные нити 3 меняют траекторию и огибают её стенки, предотвращая возможность выдергивания нитей основы из головки при механических нагрузках, увеличивая прочность структуры всего композита и элемента для передачи крутящего момента.

Вариант изготовления углеродного композитного резьбового соединительного элемента может быть следующим.

При технологии производства композиционного винта методом вакуумной инфузии, вначале происходит изготовление объемно-армирующей преформы, на основе ортогонального переплетения, которая укладывается в форму-оснастку, с последующей пропиткой смолой под вакуумом. После отвержения смолы, из пропитанной преформы путем механической обработки вырезается цельнотканый композитный винт (фиг.1), создается нарезная резьба 7 на периферийной поверхности одного конца стержня 1 (фиг.2) и конструктивный элемент 6 для передачи крутящего момента на цилиндрической головке 2, например, паз под отвертку, под имбусовый ключ, рожковый ключ.

Диаметр и толщина каждой из систем армирующих непрерывных углеродных нитей 3, 4, 5, составляющих удлиненный тканый материал цельнотканой 3D-преформы, могут варьироваться в соответствии с механической прочностью, необходимой для элемента с внешней резьбой (вид В фиг.4).

В качестве матрицы под композит, используемой в настоящем изобретении, могут быть упомянуты эпоксидные смолы, ненасыщенные полиэфирные смолы, винилэфирные смолы, эпоксиакрилатные смолы, фенольные смолы и т.п. Предпочтительными являются эпоксидные смолы с точки зрения различных желаемых свойств, таких как прочность сцепления, прочность на растяжение, прочность на изгиб, электроизоляционные свойства и отсутствие усадки при отверждении.

Как видно из вышеизложенного, композитный элемент с внешней резьбой, имеющий физическую прочность, достаточную для практического использования, может быть легко изготовлен путем нарезания резьбы на стержне, произведенном из цельнотканой 3D-преформы пропитанной смолой. Таким образом, элемент с наружной резьбой по настоящему изобретению может быть изготовлен с меньшими затратами по сравнению с традиционным способом препрег-пресса, который требует не только этапа подготовки листов препрега, но также этапа укладки множества листов препрега в заготовку-пакет заданной толщины.

Заявленный соединительный элемент изготавливают в промышленных условиях на оборудовании производства композитных изделий.

Наряду с высокой прочностью винты, выполненные в соответствии с данным изобретением, характеризуются отличной коррозионной стойкостью, а винты с углеродной матрицей дополнительно характеризуются высокой термостойкостью. Соответственно, винты особенно подходят для использования в соединении элементов, состоящих из композиционных материалов, керамики, углерода или графита, которые подвергаются высоким термическим нагрузкам или подвергаются химическому воздействию. Такие резьбовые элементы очень важны в таких ключевых областях, как авиакосмическая и оборонная инженерия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| Способ создания конструкционного сектора кольца аппарата Илизарова | 2023 |

|

RU2810435C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| Способ создания конструкционного элемента в виде полукольца аппарата Илизарова на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой в виде спиральной ленты | 2024 |

|

RU2838491C1 |

| КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2309848C1 |

| КОМПОЗИТНАЯ ОБЛЕГЧЕННАЯ ЛОПАТКА ПРЕИМУЩЕСТВЕННО ДЛЯ ВЕНТИЛЯТОРОВ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2384750C1 |

| СПОСОБ ТКАНЬЯ ЗАМКНУТЫХ СТРУКТУР С ПЕРЕСЕКАЮЩИМИСЯ СТЕНКАМИ | 2008 |

|

RU2505632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| ТРЕХМЕРНАЯ ТКАНАЯ ПАНЕЛЬ С ВЫПОЛНЕННЫМИ ЗА ОДНО ЦЕЛОЕ С НЕЙ ЭЛЕМЕНТАМИ ЖЕСТКОСТИ | 2005 |

|

RU2386733C2 |

Настоящее изобретение относится к композитному резьбовому соединительному элементу и может быть использовано в машиностроении, производстве спутников и космических аппаратов, железнодорожной и авиационной промышленности, горном деле, кораблестроении и других отраслях для соединения и фиксации элементов конструкций. Углеродный композитный резьбовой соединительный элемент в виде стержня с наружной резьбой, укрепленной армирующими углеродными непрерывными нитями, располагающимися сразу в трех направлениях, соединяющими витки резьбы с центральным силовым стержнем, изготовленный из армированной непрерывными углеродными нитями полимерной матрицы, представляющей собой эпоксидную смолу для создания полимерного композиционного материала. Композит выполнен на основе объемной цельнотканой 3D-преформы с использованием ортогонального переплетения таким образом, что переход от стержня в цилиндрическую головку выполнен с переменой структуры армирования так, что нити основы, располагающиеся прямолинейно в продольном направлении стержня, меняют траекторию и образуют угол к его оси, то есть огибают стенки цилиндрической головки, на которой располагается конструктивный элемент для передачи крутящего момента. Технический результат: увеличенная структурная целостность полимерного композита, повышенная надежность, увеличенная ударостойкость и стойкость к нагрузкам, увеличенная ударная вязкость. 6 ил.

Углеродный композитный резьбовой соединительный элемент в виде стержня с наружной резьбой, укрепленной армирующими углеродными непрерывными нитями, располагающимися сразу в трех направлениях, соединяющими витки резьбы с центральным силовым стержнем, изготовленный из армированной непрерывными углеродными нитями полимерной матрицы, представляющей собой эпоксидную смолу для создания полимерного композиционного материала, отличающийся тем, что композит выполнен на основе объемной цельнотканой 3D-преформы с использованием ортогонального переплетения, таким образом, что переход от стержня в цилиндрическую головку выполнен с переменой структуры армирования так, что нити основы, располагающиеся прямолинейно в продольном направлении стержня, меняют траекторию и образуют угол к его оси, то есть огибают стенки цилиндрической головки, на которой располагается конструктивный элемент для передачи крутящего момента.

| US 4778637 A1, 18.10.1988 | |||

| CN 111621119 A, 04.09.2020 | |||

| ДЕТАЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ СРЕДСТВО КРЕПЛЕНИЯ | 2012 |

|

RU2591148C2 |

| WO 2021167612 A1, 26.08.2021. | |||

Авторы

Даты

2023-08-08—Публикация

2023-02-06—Подача