(21)4482126/27-12

(22)15.09.88

(46) 30.10.90. Бюл. № 40

(71)Государственный научно-исследот.-; вательский, проектный и конструкторский институт сплавов и обработки цветных металлов Гипроцветметобработ- ка

(72)Л.Б.Злотин, А.Г.Никитин, А.Й.Зенцов, К.Г.Сильвестров, Е.С.Акопов, В.М.Агаджанян, Т.П.Оганесян, О.Л.Агасиев

и Р.К.Пилоян

(53)669.718.4(088.8)

(56)Черняк С.Н. и др. Производство фольги. М.: 1968, с.272-279.

(54)СПОСОБ КАИИРОВАНИЯ- АЛЮМИНИЕВОЙ ФОЛЬГИ

(57)Способ каширования алюминиевой фольги относится к изготовлению слоистых материалов, в частности к способу склеивания (каширования) ал;оминиевой фольги с бумагой, преимущественно алюминиевой фольги толщиной 0,007-0,009-мм, и предназначено для упаковки и хране.кия пищевых продуктов. Предлагаемое изобретение позволяет повысить качеIство кашированной алюминиевой фольги, ПОВЫСИТЬ производительность процесса. Способ включает нанесение слоя клея на внутреннюю поверхность алюмийиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фольги с бумагой, сушку дублированной фольги с бумагой и смотку ее в рулон. Клей наносят слоем толщиной, равной 0,43-0,71 толщины кашируемой алюминиевой фольги, а дублирование алюминиевой фольги с бумагой проводят с усиго по

лием, равным Р К- -:-- где Р - усиJ-|M

лие дублирования, МПа; Gnp сопротивление продавливанию бумаги, МПа; j толщина слоя клея, мм; Гц- жидкотеку- честь клея по воронке Форда с диаметром отверстия 4 мм, с; К - коэффициент пропорциональности, равный 9,0- 9,4 мм.с, а смотку кагаированной алюминиевой фольги после сушки проводят с величиной натяжения 254-280 П на 1 м ширины катированной фольги. Сушку дублированной с бумагой алюминиевой фольги проводят при . I з.п. ф-лы, 1 табл.

с

€

(Л

с

05

о

ГчЭ СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каширования алюминиевой фольги | 1990 |

|

SU1733456A1 |

| Способ каширования металлической фольги | 1990 |

|

SU1813051A3 |

| ПОКРОВНАЯ ПЛЕНКА ДЛЯ БЛИСТЕРНЫХ УПАКОВОК | 2004 |

|

RU2344979C2 |

| СПОСОБ КАШИРОВАНИЯ ПЛЕНОЧНОЙ ТРУБКИ, СОДЕРЖАЩЕЙ НЕЗНАЧИТЕЛЬНОЕ КОЛИЧЕСТВО ЧАСТИЦ | 2006 |

|

RU2442692C2 |

| КЛЕЙ-РАСПЛАВ | 1992 |

|

RU2068439C1 |

| Способ обработки алюминиевой фольги | 1989 |

|

SU1654373A1 |

| СПОСОБ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575290C2 |

| УПАКОВОЧНЫЙ ЛАМИНАТ С НЕСУЩИМ СЛОЕМ И ПОЛИОЛЕФИНОВЫМ СЛОЕМ | 2017 |

|

RU2694753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575287C2 |

Способ каширования алюминиевой фольги относится к изготовлению слоистых материалов, в частности к способу склеивания (каширования) алюминиевой фольги с бумагой, преимущественно алюминиевой фольги толщиной 0,007-0,009 мм и предназначено для упаковки и хранения пищевых продуктов. Предлагаемое изобретение позволяет повысить качество кашированной алюминиевой фольги, повысить производительность процесса. Способ включает нанесение слоя клея на внутреннюю поверхность алюминиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фольги с бумагой, сушку дублированной фольги с бумагой и смотку ее в рулон. Клей наносят слоем толщиной, равной 0,43-0,71 толщины кашируемой алюминиевой фольги, а дублирование алюминиевой фольги с бумагой проводят с усилием, равным P=K.Σпр/J.*98M, где P - усилие дублирования, МПа

σпр - сопротивление продавливанию бумаги, МПа

J - толщина слоя клея, мм

μ - жидкотекучесть клея по воронке Форда с диаметром отверстия 4 мм, с

K - коэффициент пропорциональности, равный 9,0-9,4 мм.с, а смотку кашированной алюминиевой фольги после сушки проводят с величиной натяжения 254-280 Н на 1 м ширины кашированной фольги. Сушку дублированной с бумагой алюминиевой фольги проводят при 110-140°С. 1 з.п.ф-лы, 1 табл.

Изобретение относится к изготовлению слоистых материалов, в частности к способу склеивания (кашировагния) алюминиевой фольги с бумагой, преиму- щуственно алюминиевой фольги толщиной 0,007-0,009 мм, предназначенной для упаковки и хранения пищевых продуктов, и может быть использовано на

предприятиях, изготавливаюгцих упаковочные материалы на основе алюминие- в.ой фольги.

Цель изобретения - повышение качества кашированной алюминиевой фольги и производительности процесса.

Способ осуществляется следующим образом.

На внутреннюю поверхность отожженной алюминиевой фольги толщиной 0,007-0,009 мм, полученной в сдвоенном состоянии, наносят водный клей на основе крахмала и поливинилацетат- ной дисперсии ч:,лоем, равным 0,43-0,71 толщины алюминиевой фольги.

Внутренняя (матовая) повар;шость фЬльги имеет бол.ее шероховатую, разветвленную поверхность и не имеет на своей поверхности загрязнений,, что способствует равномерному нанесению слоя клея и получению прочного сцеп- ления, повышающего качество каширо- ванной фольги.

Увеличение слоя клея более 0,71 толщины алюминиевой фольги приводит к образованию избытка слоя клеевого вещества, увеличению длительности сушки дублированного материала, снижению скорости каширования, уменьшению производительности и образованию большого количества дефектов, снижаю- дих качество готовой продукции.

Нанесение клея слоем меньшим 0,43 толщины алюминиевой фольги приводит к капроклейкам фольги и бумаги, расслоениям готовой продукции, что снижает .од годного готовой продукции,

ДублирОЕЛние алюминиевой фольги, с гганесен тым на внутреннюю поверх-. ность слоем клея толи;иной 0,43-0,71 толщив .- алюминиевой фольги 5 с бумагой осу1цествля С1Т усилием, равныт-;; Р-Б

Ьпй Р V. ., -.

,Ь ы

гдг; Р - усилие дублирования, МПа;

,s Ci,p

сопротивление продавливанию бумаг IT 5 I -fria; толщина слоя клея, мм; жидко т GKirq есть клея по ворон Форда с диаметром отверстия 4 MV;;,, с;,

коэффициент пропор1Д оналыюс ти, Равный (9;. О-9,4) мм. с. ФкЗ Ическ1 й смысл данного мзтемати ческого выражения за;-:.лючгется в

следующем,

Усилие дублирования фольги и бума3

ра

К

зависит от величины сопротивлей л , а так

Ир э И его жидкония продавливанию бумаги же от толщины слоя клея j текучести И .

|1ри дуб.лировании фольга с нанесен- нь1м на нее слоем-клея и бумаг., сжимаются с опредалзнным усилием вращаю

02750

щимися валками, при этом, чем больше толщина клея и его жидкотекучесть, тем ниже должно быть усилие дублиро вания, так как слой клея выдавливается сжимающими в алками, образуя перед ними зону с повьЕпенной толщиной клея, приводящую к продавливанию бумаги и образованию дефектов на поверхности

10 фольги (разрывы, складки, морщины). При дублировании фольги и бумаги с усилием, соответствующим расчетному, обеспечивается стабильное проведение процесса каширования с получеV«; нием фольги хорошего качества и высокого выхода годного.

Дублирование фольги и бумаги с усилием дменее расчетного приводит к расслоению фольги и бумаги в резуль20 тате их непрочного склеивания.

Дублирование фольги и бумаги с усилием .более расчетного приводит к продавливанию бумаги жидким клеем и увеличению количества дефектов (про25 рывы, морщины, складки) и снижению

выхода годного. Сушку дублированной с бумагой алюминиевой фольги проводят при 110-140°С.

Снижение температуры суижи дубли-- рованной фольги ниже ПО°С требует увеличения времени высушивания клея и соответственно уменьшения скорости каширования алюминиевой фольги.

Повышение температуры сушки дублио

30

35

- -

40

4S

он-55

рованной фольги более 140 С приводит к интенсивному испарению влаги из клеевого слоя и образованию вздутий и морщин, снижая качество каширо- ванной фольги и вькод годного. Смотку фольги после сушки проводят с,величиной натяжения 254-280 Н.

При натяжении сматывания каширо- ванной фольги менее 254 Н на метр ширины кашированной фольги образуются складки и морщины, кроме того, рулон имеет малую плотность памотки, препятствующую последующей операции резки на размер ассортимента.

Повышение натяжения сматывания более 280/H/Ha метр ширины приводит к обрывам кашированной фольги и снижению выхода годного.

Пример 1. Каширование мягкой алюминиевой фольги толщиной 0,007 мм проводили на отделочной машине . БА-56 ф. Текмо. Лля кашировакия применяли отожжет1:кую алюминиевую фольгу в рулонах шириной 1470 мм мас- сой до 2,3 т.

10

20

.5..J 6027 50

Склеивание бумаги с алюминиевой фольгой, прокатанной в сдвоенном состоянии, осуществляли только с матовой стороны, соответствуюшей внутренней

стороне фольги при сдвоенной прокат- ке.

Дпя каширования применяли бумагу типа ОДП-35 с удельной массой 35 г/м. Ширина бумаги при нанесении клея на г1юльгу бьша на 10-15 мм больше ширины фольги для предотвращения попадания клея на валки кашировальной машит ны. Для каширования применяли клей водный на основе крахмала и поливи- нилацетатной дисперсии.

Толщина наносимого слоя на фольгу составляла 0,003 мм (что равно 0,43 толщины кашируемой фольги). Дублирование фольги с бумагой в узле каширования проводили с усилием прижатия стального и обрезиненного роликов, рассчитанньм по формуле, равным 7,0 МПа (К 9,1).

Натяжение кашированной фольги при смотке составляло 254 Н на 1 м ширины фольги. Такое натяжение обеспечивало плотную намотку рулона фольги, необходимую для последующей ее резки на ассортиментный размер, а также исключало обрывы фольги, при каширова- нии.

Сушку дублирозанкой фольги проводили при 110°С.

Пол ченная кашировакная фольга имела высокое качество (количество дефектов снижено до 1-2 шт/пм), при этом скорость каширова1- ня повышена до 180 м/мин, производительность процесса увеличена в 1,6 раза.

Пример 2. Каширование мягкой алюминиевой сЬольги толщиной 0,007 мм проводили аналогично примеру 1.

Толщина наносимого слоя клея на фольгу составляла мм (что равно 0,71 толщины кашируе -- ОЙ фольги).

Дублирование фольги и бумаги в узле ка пироваиия проводили с усилием прижатия стального и обрезиненного

до це

ал пр

фо 0,

ле ра 7,

15 см ны

ди

им де во ше пр

ги

25

35

40

ло

30

ва ва бе во ма

ка ся по са

ка ной чи из45 пов скл но но тол

роликов, рассчитанным по формуле, рав-50 как предложенный способ обеспечивает

ным 6,0 МПа (К 9,4).

Д1атяжение кашированной фольги при смотке составляло 280 И на метр ширины фольги. дублированной фольги проводили при 40 С.-gg

Пол ченная кашировп)1нал фольга имела высокое качество (дефекты в виде прорывов, складок, морщин отсутствовали) , скорость как1ирования повышена

получение кашированно ал1оминиевои фольги толщиной 0,007-0,009 мм без образования дефектов на ее поверхности при повыпенной скорости каширования и производительности. Формула .изобретения

50

до 200 м/мин, производительность процесса увеличена в 1,6 раза.

Пример 3.1Каширование мягкой алюминиевой фольги толщиной 0,009 мм проводили аналогично примеру 1,

Толщина наносимого слоя клея на фольгу составляла 0,005 мм (что равно 0,56 толщины кашируемой фольги).

Дублирование фольги и бумаги в узле каширования проводили с усилием, рассчитанным по формуле, равным 7,0 Ша (К 9,0).

Натяжение кашированной фольги при смотке составляло 250 Н на метр ширины фольги.

Сушку дублированной фольги проводили при 120°С.

Полученная кашированная фольга имела высокое качество (дефекты в виде прорывов, складок, морщин отсутствовали) , скорость каширования повышена до 200 м/мин, производительность процесса увеличена в 1,6 раза.

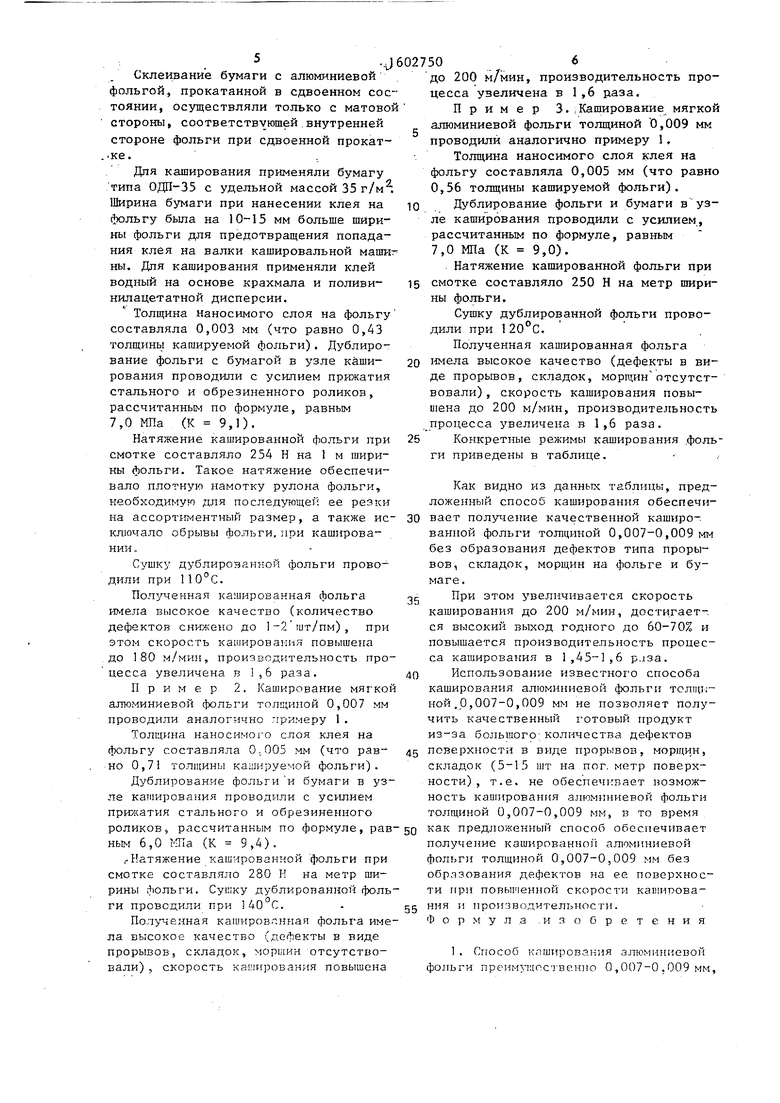

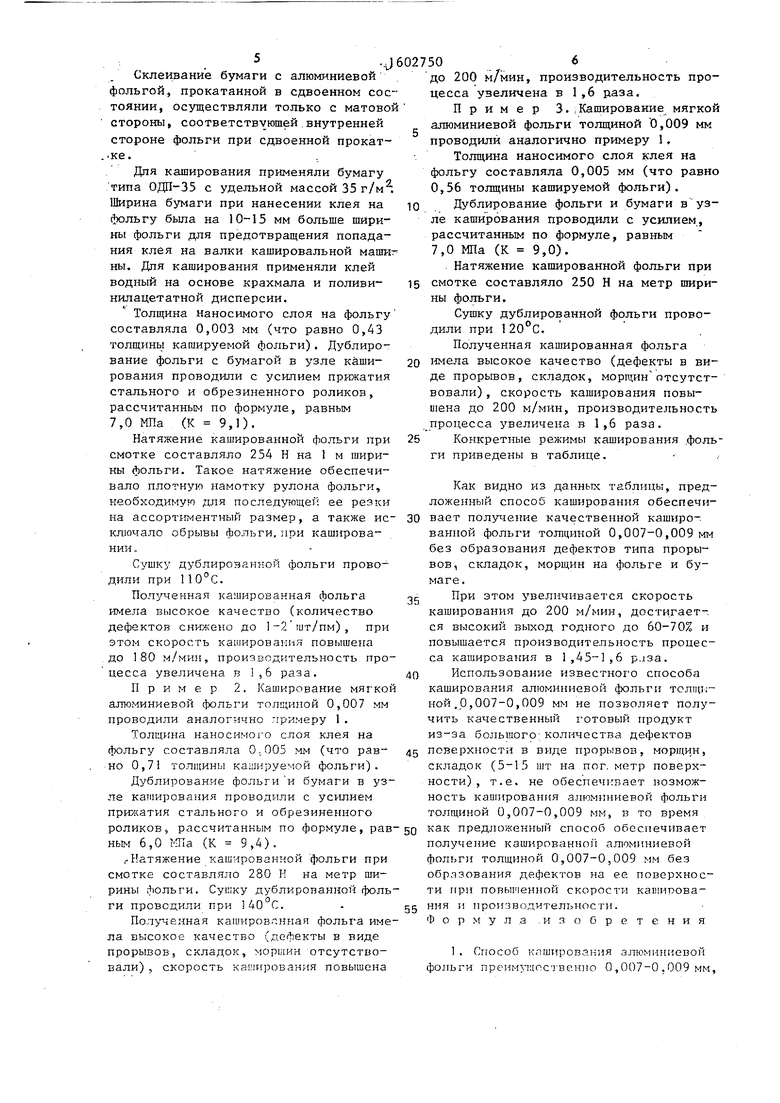

Конкретные режимы каширования .фольги приведены в таблице.

Как видно из данных таблицы, предложенный способ каширования обеспечи

вает получение качественной каширо-. ванной фольги толщиной 0,007-0,009 мм без образования дефектов типа прорывов, складок, морщи на фольге и бумаге.

При этом увеличивается скорость каширования до 200 м/мин, достигается высокий выход годного до 60-70% и повышается производительность процесса каширования в 1,45-1,6 рлза.

Использование известного способа каширования алюминиевой фольги толщиной .0,007-0,009 мм не позволяет получить качественный готовый продукт изза большого:количества дефектов поверхности в виде прорывов, морщин, складок (5-15 шт на пог. метр поверхности) , т.е. не обеспечивает возможность каширования алюминиевой фольги толщиной 0,007-0,009 мм, в то время

получение кашированно ал1оминиевои фольги толщиной 0,007-0,009 мм без образования дефектов на ее поверхности при повыпенной скорости каширования и производительности. Формула .изобретения

включающий нанесение слоя клея на внутреннюю поверхность алюминиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фоль ги с бумагой, сушку дублированной фольги и смотку ее в рулон, отличающийся тем, что, с целью повьшения качества кашированной алюминиевой фольги, и производительности процесс,, клей наносят слоем толщиной 0,43-0,71 толщины кашируемой алюминиевой фольги,дублирование алюминиевой фольги с бумагой проводят с усилием

Р К.

j

Известный I 0,-009 0,008

Оредложе 3

4 5 6

7 В

0,007

6,009 0,009 0,009 0,007 0,007 0,007

Эапределыше значения

90,009

10 П 12

0,009 0,007

0,006

0,006 0,005 0,004 О ,005 0,00 0,003

0,007 0,003 0,006

0,007 0,002

0,83 0,86

0,67 0.56 0,44 0,7 0,57 0,43

0,78 0,33 0,86 0,28

0,11 0,07

О,И 0,11 0,11

0,07 0,07 0,07

0,11 0,11 0,07 0,07

5,5 5,5

6,8

(К - 9,3)

7,0

(К - 9,0)

7,9

(К 9,0)

6,0

(К - 9,4)

6,58

(К - 9,4)

7,0

(К - 9,1)

25 25

25 28 31

22

25 30

5,65 25 (К 11,5)

11,78 28

(К - 27)

4,38 25 (К - 10,9)

где G - сопротивление продавлива- нию бумаги, МПа; Л - толщина клея, мм; w - жидкотекучесть клея по воронке Форда с диаметром отверстия 4 мм, с; К 9,0- -9,4 MM-CJ- коэффициент пропорциональности,

а смотку проводят с величиной натяжения 254-280 Н на/м ширины кашированной фольги,

25 25

25 28 31

22

25 30

25

28

25

30

130 130

UO 120 ПО 140 115 МО

150 100 150 100

Не регла- 8-10 нент.

Не регла- 7-12 мент.

100-150 ,1 90-120 1

254 260 280 280 270 254

290 250 290 250

1 О

1-2 О

I

1-2

180 200 190 200 190 180

5-6150

10-15140

4-7120

9-14170

1,5

1,6

1,45

1,6

1,48

1,6

1,2 ,1 1,0 1,1

Авторы

Даты

1990-10-30—Публикация

1988-09-15—Подача