Настоящее изобретение относится к упаковочному многослойному материалу с первым слоем многослойного материала и вторым слоем многослойного материала, причем первый слой многослойного материала включает барьерный слой, а также к способу получения такого упаковочного многослойного материала.

В промышленности упаковочных материалов используют упаковочные многослойные материалы, которые, в зависимости от варианта применения, должны иметь различные свойства. Такие упаковочные многослойные материалы, как правило, представляют собой многослойные синтетические пленки, которые получают способом экструзии, способом соэкструзии (в обоих случаях как способом получения плоских пленок, так и способом получения раздувных пленок), или способами каширования (соединением отдельных слоев посредством клея для каширования), а также их комбинациями. В упаковочный многослойный материал также могут быть встроены не состоящие из синтетического материала слои, например, слой из алюминия или бумаги. Как правило, упаковочный многослойный материал имеет также наружный термосварной слой, чтобы обработать упаковочный многослойный материал путем термосварки для получения заданной упаковки, например, такой как пакет, мешок, кулек, и т.д. В другом варианте применения упаковочный многослойный материал также может быть сформирован как термоусадочная пленка, которая в зависимости от условий использования также может быть изготовлена в виде пригодной к термосварке пленке, но не имеющий печати, например, для упаковки крупных порций мяса.

Типичным требованием к упаковочному многослойному материалу является барьерная функция в отношении водяного пара, кислорода и аромата. Для этой цели упаковочный многослойный материал, как правило, содержит барьерный слой из алюминия или подходящего барьерного полимера, например, такого как сополимер этилена и винилового спирта (EVOH) или полиамид (PA). Наряду с этим могут содержаться также дополнительные слои, чтобы придать упаковочному многослойному материалу заданные свойства, такие как клейкость, жесткость, способность к термоусадке, прочность на разрыв, и т.д. Термосварной слой обычно выполнен из полиолефина, как правило, полипропилена (PP) или полиэтилена (PE) с различными плотностями LLDPE, LDPE, MDPE или HDPE.

Чтобы иметь возможность простым путем обрабатывать упаковочный многослойный материал, конечно, упаковочный многослойный материал не должен подвергаться короблению или скручиванию (так называемому загибанию кромок), отчего обычно применяют симметричную конфигурацию слоев.

Кроме того, известно изменение свойств упаковочного многослойного материала моно- или биаксиальным ориентированием. Такое ориентирование может быть выполнено в процессе экструзии, например, способом многократного раздувного экструзионного формования (способом многократного раздува), или лишь после экструзионного формования растяжением упаковочного многослойного материала в машинном направлении (в продольном направлении упаковочного многослойного материала), и/или в поперечном направлении (перпендикулярно продольному направлению). Путем ориентирования упаковочного многослойного материала можно улучшить прежде всего жесткость, прочность на растяжение и клейкость. Кроме того, ориентированием можно так изменить кристаллизацию упаковочного многослойного материала, что даже сами по себе скорее мутные материалы (например, такие как полиэтилен высокой плотности (HDPE)), после вытяжки приобретают более высокую прозрачность.

WO 2013/032932 A1 описывает подобный упаковочный многослойный материал, например, со строением HDPE/связующий слой/EVOH/связующий слой/термосварной слой, в качестве термоусадочной пленки. Для получения способности к термоусадке упаковочный многослойный материал подвергают биаксиальной вытяжке целиком. Но тем самым вытяжка может быть проведена только после того, как отдельные слои упаковочного многослойного материала достигают достаточного межслойного сцепления. Подобное показывает WO 2009/017588 A1. Но WO 2013/032932 A1 и WO 2009/017588 A1 имеют целью главным образом подходящий материал для связующего слоя.

Из EP 673 759 B1 также следует упаковочный многослойный материал для термоусадочной пленки с барьерным слоем из EVOH и по меньшей мере одним дополнительным полимерным слоем, который в отношении характеристик растяжения должен быть совместимым с барьерным слоем. В качестве примера для дополнительного полимерного слоя указан модифицированный ангидридом линейный полиэтилен низкой плотности (LLDPE).

WO 2015/175871 A1 опять же описывает упаковочный многослойный материал из слоя HDPE, который соединен с барьерным слоем, например, из PA, винилсодержащих или акрилатсодержащих полимеров. Кроме того, на барьерном слое может быть размещен термосварной слой, например, из LLDPE. Цель состоит в получении перерабатываемого многослойного материала, для чего барьерный слой занимает максимально 5% общего веса упаковочного многослойного материала. Упаковочный многослойный материал согласно WO 2015/175871 A1 не является ориентированным.

Во многих упаковках из упаковочного многослойного материала также желательно, чтобы упаковку можно было легко разрывать руками, в частности, чтобы упростить вскрытие упаковки. Здесь, например, из WO 2005/113370 A1 известно, что однонаправленно растянутая пленка проще может быть разорвана параллельно направлению вытяжки, нежели поперек него, и что такая пленка может разрываться параллельно направлению вытяжки легче по сравнению с нерастянутой или двунаправленно растянутой пленкой также с уменьшенным разрывным усилием. Такая пленка также может составлять часть многослойного материала, который также может включать барьерный слой из алюминия или EVOH. Однонаправленно растянутая пленка придает многослойному материалу хорошие характеристики разрываемости параллельно направлению вытяжки и по существу предотвращает разрывание поперек него.

EP 1 769 908 A1 опять же описывает, что многослойный материал из барьерного слоя (например, из EVOH) и полимерного слоя с двух сторон может быть легко разорван по обоим направлениям, когда полимерный слой состоит из смеси PE с плотностью между 0,910 г/см3 и 0,960 г/см3 (то есть, LDPE, MDPE или HDPE) и полициклического олефина, например, такого как циклоолефиновый сополимер (COC), и многослойный материал был подвергнут незначительному двунаправленному растяжению. Такая незначительная двунаправленная вытяжка настраивается, например, при экструзии способом раздувного формования пленки, в связи с чем отдельный слой после экструзии может оставаться в многослойном материале неориентированным. Но такой многослойный материал вследствие наличия доли COC пригоден к повторному использованию лишь условно, и также является более дорогостоящим в изготовлении, чем материал из компонентов одного сорта. При высоком содержании COC, где упоминаются до 60% COC в смеси, многослойный материал вообще уже не перерабатывается, по меньшей мере пока в долях PE также не содержатся также большие количества LDPE.

JPH6-262737 A1 описывает упаковочный многослойный материал со слоем HDPE и барьерным слоем, например, из EVOH, с характеристикой линейного разрывания. В нем указано, что однонаправленно или двунаправленно растянутый упаковочный многослойный материал приводит к косому разрыванию многослойного материала, и тем самым к неконтролируемому характеру вскрытия изготовленной этим путем упаковки. Чтобы устранить эту проблему, вместо вытяжки предлагается однонаправленная прокатка многослойного материала, что должно приводить к линейному характеру разрывания. При этом ориентирование в продольном направлении и в поперечном направлении должно быть не менее 5-кратного, и соотношение ориентирования в продольном направлении и поперечном направлении должно составлять величину в диапазоне между 5 и 15. Такие соотношения не достигаются при вытяжке многослойного материала. Как правило, соотношение величин ориентирования при двунаправленной вытяжке составляет менее единицы.

Задача настоящего изобретения состоит в создании перерабатываемого упаковочного многослойного материала, который может быть изготовлен простым путем, и который может быть легко разорван по обоим направлениям. Кроме того, задача заключается в создании способа получения такого упаковочного многослойного материала.

Эта задача решается посредством соэкструзии первого слоя многослойного материала, состоящего из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой размещен между слоем подложки и барьерным слоем, последующей двунаправленной вытяжки соэкструдированного первого слоя многослойного материала, и последующего соединения подвергнутого такой двунаправленной вытяжке первого слоя многослойного материала со вторым слоем многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%, причем второй слой многослойного материала соединен с барьерным слоем первого слоя многослойного материала. Соответствующий изобретению упаковочный многослойный материал включает первый слой многослойного материала и второй слой многослойного материала, причем первый слой многослойного материала представляет собой соэкструдированный и двунаправленно растянутый композит из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой размещен между слоем подложки и барьерным слоем, и первый слой многослойного материала своим барьерным слоем соединен со вторым слоем многослойного материала.

Благодаря двунаправленной вытяжке первого слоя многослойного материала перед ламинированием со вторым слоем многослойного материала явственно повышается барьерное действие первого слоя многослойного материала. Дополнительно неожиданным образом было обнаружено, что в результате двунаправленной вытяжки первый слой многослойного материала с определенным строением может быть разорван по обоим направлениям в равной мере простым путем. Эти характеристики разрывания так проявляются для всего упаковочного многослойного материала, что сам упаковочный многослойный материал также может быть легко разорван по обоим направлениям. Кроме того, значительно упрощается изготовление благодаря простой, несимметричной структуре первого слоя многослойного материала, сравнительно с обычными симметричными конфигурациями, что также явно сокращает затраты на изготовление.

Растянутый слой с высоким содержанием HDPE, в частности, когда содержание HDPE составляет более 80% и выше, склонен к расщеплению в продольном направлении. Поэтому в упаковочных многослойных материалах на PE-основе такие MDO-слои (с ориентацией в машинном направлении) до сих всегда комбинировали с более клейкими LLDPE или mLLDPE, например, посредством дополнительного слоя из LLDPE, причем стремились к более высокому содержанию LLDPE в упаковочном многослойном материале. Кроме того, теперь было неожиданно обнаружено, что первый слой многослойного материала с подобным высоким содержанием HDPE (даже около 100% HDPE) также без такого клейкого слоя LLDPE является достаточно клейким, и не склонен к расщеплению. Основанием тому является связующий слой, который придает слою многослойного материала необходимую клейкость. Поэтому первый слой многослойного материала также может быть предпочтительно использован в качестве барьерной пленки.

Благодаря хорошей прозрачности растянутого HDPE-слоя подложки могут быть улучшены оптические свойства упаковочного многослойного материала, когда первый слой многослойного материала перед соединением со вторым слоем многослойного материала подвергают печати, металлизируют или создают покрытие на барьерном слое. Металлизацией или нанесением покрытия может быть дополнительно повышено барьерное действие.

Для известных вариантов применения предпочтительно, когда первый слой многослойного материала соединен на слое подложки с дополнительным одно- или многослойным слоем многослойного материала. При этом первый слой многослойного материала может быть подвергнут печати, металлизирован или снабжен покрытием на барьерном слое и/или на слое подложки. Равным образом по меньшей мере один слой дополнительного слоя многослойного материала может быть подвергнут печати, металлизирован или снабжен покрытием.

Для известных вариантов применения предпочтительно, когда первый слой многослойного материала на своем слое подложки соединен с однонаправленно или двунаправленно растянутым четвертым слоем многослойного материала, который имеет слой подложки с содержанием HDPE по меньшей мере 60 об.%, барьерный слой из барьерного полимера и размещенный между ними связующий слой. Подобный упаковочный многослойный материал имеет особенно хорошие барьерные свойства.

Дополнительный благоприятный вариант исполнения получают, когда второй слой многослойного материала представляет собой соэкструдированный, растянутый в машинном направлении или двунаправленно растянутый композит из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя, барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя многослойного материала, и термосварного слоя, причем связующий слой второго слоя многослойного материала размещен между слоем подложки и барьерным слоем второго слоя многослойного материала, и термосварной слой размещен на слое подложки, и барьерный слой второго слоя многослойного материала соединен с барьерным слоем первого слоя многослойного материала. Такой упаковочный многослойный материал также имеет особенно хорошие барьерные свойства. В дополнение, тем самым термосварной слой предпочтительно встроен в соэкструдированный второй слой многослойного материала, благодаря чему не требуются никакие дополнительные технологические стадии для изготовления упаковочного многослойного материала.

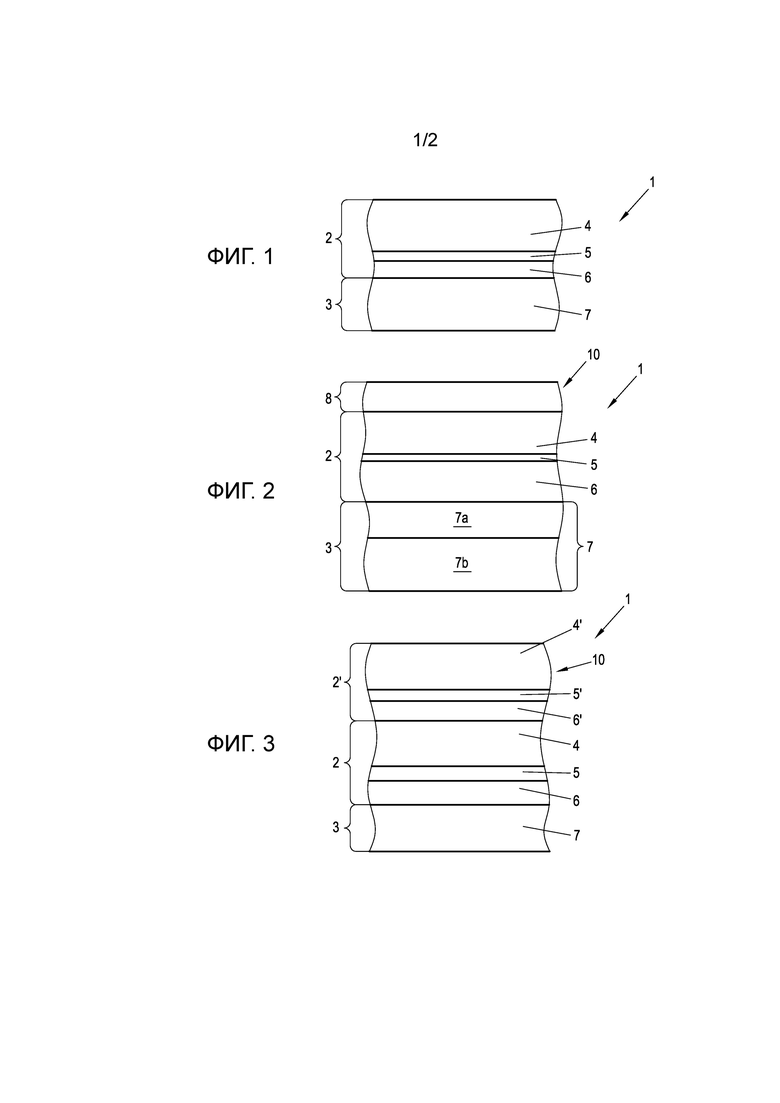

Настоящее изобретение далее более подробно разъясняется со ссылкой на Фигуры 1-5, которые в качестве примера, схематически и без ограничений показывают предпочтительные варианты осуществления изобретения. Как при этом показано:

Фиг. 1 представляет первый вариант исполнения соответствующего изобретению упаковочного многослойного материала,

Фиг. 2 представляет второй предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала,

Фиг. 3 представляет третий предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала,

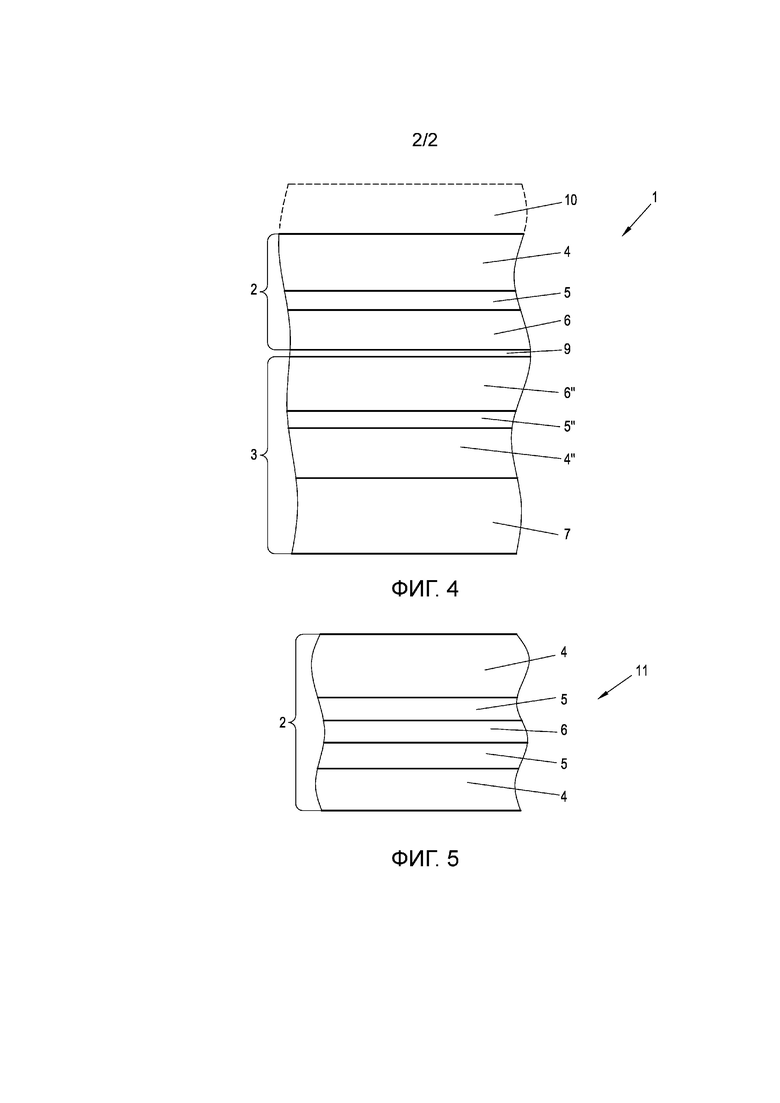

Фиг. 4 представляет четвертый предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала, и

Фиг. 5 представляет вариант исполнения первого слоя многослойного материала в виде симметричной барьерной пленки.

Фиг. 1 показывает соответствующий изобретению упаковочный многослойный материал 1 с первым слоем 2 многослойного материала и соединенным с ним вторым слоем 3 многослойного материала.

Первый слой 2 многослойного материала в упаковочном многослойном материале 1 является растянутым с ориентированием в машинном направлении (MDO) и в поперечном направлении (TDO), то есть, двунаправленно, и имеет несимметричную структуру слоев со слоем 4 подложки и барьерным слоем 6, которые соединены друг с другом связующим слоем 5. Толщина первого слоя 2 многослойного материала предпочтительно составляет от 10 до 40 мкм.

Слой 4 подложки имеет содержание полиэтилена (PE) высокой плотности (HDPE) по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%. При этом содержание HDPE может достигать 100 об.%, причем вследствие обычных добавок (таких как смазочные добавки, антиблоковые добавки, наполнители, и т.д.) 100 об.%, как правило, никогда не достигаются. Под HDPE подразумевают PE с плотностью между 0,94-0,97 г/см3. Остальное количество составляет совместимый полиолефиновый материал, предпочтительно линейный полиэтилен низкой плотности (LLDPE) (с плотностью между 0,87-0,94 г/см3), полиэтилен низкой плотности (LDPE) (с плотностью между 0,915-0,935 г/см3), или также металлоценовый линейный полиэтилен низкой плотности (mLLDPE), в частности, чтобы повысить клейкость. В качестве совместимого полиолефинового материала в принципе могут приниматься во внимание всякие сорта полиэтиленов, в частности, также сополимеры этилена, например, такие как этилен-винилацетатный сополимер (EVA), этиловый сложный эфир метакриловой кислоты (EMA), сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и бутилакрилата (EBA). В качестве совместимого полиолефинового материала также может быть использован полипропилен (PP) или циклоолефиновый сополимер (COC) в количестве максимально 20 об.%. В случае PP предпочтительно используют статистический сополимер полипропилена с этиленом в качестве сомономера (обычно от 5 до 15%), сополимер полипропилена с этиленом или гомополимер полипропилена, который является достаточно совместимым с линейными типами PE, такими как mLLDPE, LLDPE или HDPE, чтобы достигать по меньшей мере ограниченной пригодности к переработке.

При этом HDPE и совместимый полиолефиновый материал могут находиться в слое 4 подложки в виде смеси. Но слой 4 подложки также может быть сформирован многослойным (экструдированным или соэкструдированным) с одним (или также несколькими) слоем HDPE и одним (или также несколькими) слоем из полиолефинового материала. Толщина слоя 4 подложки предпочтительно составляет от 5 до 35 мкм.

Барьерный слой 6 состоит из барьерного полимера, то есть, полимера с достаточным барьерным свойством, в частности, против кислорода, водяного пара и/или аромата. Барьерный полимер предпочтительно представляет собой полиамид (PA) или сополимер этилена и винилового спирта (EVOH). Предпочтительным в качестве барьерного полимера является EVOH. Барьерный слой 6 имеет толщину максимально 20%, предпочтительно от 5 до 10%, общей толщины первого слоя 2 многослойного материала, то есть, максимально от 2 до 8 мкм. Вследствие незначительной толщины барьерного слоя 6 тем самым не ухудшается пригодность для переработки и вторичного использования.

Связующий слой 5 служит для соединения барьерного слоя 6 и слоя 4 подложки. При этом должно достигаться достаточное межслойное сцепление, в частности, чтобы надежно предотвращать нежелательное расслоение первого слоя 2 многослойного материала. Подходящие связующие слои 6 предпочтительно состоят из полимеров с повышенной полярностью, например, на основе модифицированных ангидридом малеиновой кислоты полиолефинов (таких как PE или PP), этилен-винилацетатного сополимера (EVA), сополимера этилена и акриловой кислоты (EAA), сополимера этилена и бутилакрилата (EBA), или подобных полиолефиновых сополимеров. Толщина связующего слоя 5 составляет максимально 10% общей толщины первого слоя 2 многослойного материала, как правило, от 1 до 5 мкм.

Второй слой 3 многослойного материала в основном состоит из PE, причем содержание PE в расчете на общее количество полимеров во втором слое 3 многослойного материала без возможных добавленных минеральных или других наполнителей должно составлять по меньшей мере 80 об.%. Здесь могут быть использованы различные типы PE, то есть, LDPE, LLDPE, MDPE, HDPE, в чистом виде или также как смеси, или в форме сополимеров или также многослойных структур. Толщина второго слоя 3 многослойного материала в зависимости от варианта применения упаковочного многослойного материала 1 обычно составляет между 20 и 200 мкм.

Во втором слое 3 многослойного материала для требуемой перерабатываемости также остающееся количество, конечно, состоит из совместимого с полиолефинового материала, как это описано выше.

Применением по большей части PE и совместимых материалов в упаковочном многослойном материале 1 может быть получен особенно перерабатываемый многослойный материал, который может быть простым путем и экономично повторно использован общепринятыми способами механической переработки.

Первый слой 2 многослойного материала получают соэкструзией, так как это обеспечивает возможность особенно простого экономичного изготовления. Предпочтительно применяют известные способы экструзионного формования раздувных или плоских пленок.

Первый слой 2 многослойного материала после соэкструзии подвергают двунаправленной вытяжке, то есть, в машинном направлении (как правило, по продольному направлению или направлению экструзии) и в поперечном направлении (с поворотом на 90° относительно машинного направления). При этом степени вытяжки в машинном направлении и в поперечном направлении не должны быть одинаковыми. При этом степень вытяжки в машинном направлении предпочтительно составляет по меньшей мере от 4:1 до 8:1. При этом степень вытяжки в поперечном направлении предпочтительно составляет по меньшей мере от 5:1 до 10:1. При этом вытяжка может быть проведена на технологической линии (то есть, непосредственно после соэкструзии) или на отдельном оборудовании (то есть, в более поздний момент времени после соэкструзии). При этом сначала может быть проведена вытяжка в машинном направлении, и затем в поперечном направлении, или также возможно растяжение по обоим направлениям одновременно. Как правило, вытяжку в первом слое 1 многослойного материала проводят при температуре от около 10°С до 30°С, обычно около 20°С, ниже самой низкой температуры плавления (в случае HDPE от около 128°С до 130°С).

Здесь следует отметить, что при экструзионном раздувном формовании пленки и экструзии плоской пленки экструзионная щель (при раздувной пленке от 1,5 до 2,5 мм) и, соответственно, щель экструзионной фильеры является явно большей, чем конечная толщина экструдированной пленки (как правило, между 10 и 200 мкм). Для этого экструдированный расплав растягивают при температурах явно выше температуры плавления экструдируемого полимера, в результате чего он получает окончательную толщину. В случае экструзионного раздувного формования пленки расплав удлиняется, например, обычно в поперечном направлении, примерно в 2-3 раза (так называемая степень раздува), и в продольном направлении на величину от 1:10 до 1:100 (так называемый коэффициент растяжения). Но это удлинение при экструзии нельзя сравнивать с вытяжкой полимерной пленки, поскольку вытяжку обычно проводят при температурах чуть ниже температуры плавления полимера, чтобы в результате вытяжки в направлении растяжения сохранять постоянно сбалансированными неупорядоченные полимеры и частично кристаллические области.

Несимметричная структура первого слоя 2 многослойного материала главным образом из полиэтилена с двунаправленной вытяжкой является нетипичной, и до сих пор ее избегали на практике, в особенности в раздувных пленках, так как исходили из того, что такая структура, в частности, вследствие поглощения воды, обусловливает скручивание полярного барьерного слоя 6 (загибание кромок), что усложняло бы последующую обработку или делало ее невозможной. Но было показано, что скручивание в конкретной конфигурации структуры происходит в приемлемой степени, что не препятствует дальнейшей обработке. Кроме того, является предпочтительным, когда первый слой 2 многослойного материала соединяют со вторым слоем 3 многослойного материала сразу же после изготовления, чтобы тем самым прежде всего сократить поглощение воды барьерным слоем 6. Сообразно обстоятельствам, также может быть необходимой или целесообразной защита рулона соэкструдированной пленки с первым слоем 2 многослойного материала от поглощения воды до каширования посредством подходящей упаковки.

Но преимущество нетипичной несимметричной структуры первого слоя 2 многослойного материала прежде всего заключается в том, что требуется только единственный дорогостоящий и маложесткий связующий слой 5. Тем самым могут быть сокращены расходы на первый слой 2 многослойного материала, и может быть получен более жесткий первый слой 2 многослойного материала. Повышенная жесткость является предпочтительной прежде всего при применении упаковочного многослойного материала 1 для изготовления пакетов.

Дополнительные преимущества соответствующего изобретению первого слоя 2 многослойного материала достигаются благодаря растяжению. В результате этого достигается высокая прозрачность, прежде всего слоя 4 подложки. Благодаря растяжению барьерного слоя, по сравнению с нерастянутым аналогичным барьерным полимером, достигают примерно от двух- до трехкратного повышения барьерной характеристики, в связи с чем можно использовать меньше дорогого барьерного полимера при равноценном барьерном действии. Тем самым могут быть значительно снижены затраты на первый слой 2 многослойного материала. Не говоря уже о том, что, поскольку для такого же барьерного действия требуется меньшее количество барьерного полимера, дополнительно улучшается перерабатываемость.

Первый слой 2 многослойного материала предпочтительно получают многостадийным способом раздувного формования пленки (например, способом тройного или двойного раздува), поскольку тем самым достигают меньшего обусловленного технологией краевого участка, что прежде всего при дорогостоящих барьерных полимерах приводит к сокращению стоимости упаковочного многослойного материала 1. При экструзии раздувной пленки могут быть использованы также вязкотекучие HDPE-материалы с MFI (показателем текучести расплава) менее 3. Такие HDPE-материалы имеют более высокую молекулярную массу и лучшие механические свойства, что является благоприятным для применения в упаковочном многослойном материале 1. Правда, такой материал особенно легко разрывался бы в продольном направлении, и это приводило бы даже к нежелательному расщеплению в продольном направлении. Это нежелательное свойство может быть устранено введением HDPE-материала с величиной MFI менее 3 в первый слой 2 многослойного материала, как описано, и даже достигается равномерное разрывание по обоим направлениям.

Двунаправленно растянутый первый слой 2 многослойного материала со слоем 4 подложки, барьерным слоем 6 и связующим слоем 5, как указано, несмотря на высокое содержание HDPE до 60 об.%, в частности, даже при очень высоких уровнях содержания HDPE от более 80 об.% до 100 об.%, как неожиданно было обнаружено, не склонен также к расщеплению в продольном направлении после первого этапа вытяжки по машинному направлению. Это действие при этом проявляется как при несимметричной структуре первого слоя 2 многослойного материала, так и при симметричной структуре первого слоя 2 многослойного материала.

Неожиданным образом было обнаружено, что подобный двунаправленно растянутый первый слой 2 многослойного материала по обоим направлениям, то есть, по машинному направлению и поперечному направлению, может быть разорван по существу одинаково хорошо, и имеет контролируемые характеристики разрывания.

Но для первого слоя 2 многослойного материала при применении в качестве соответствующей изобретению барьерной пленки 11 также рассматривают симметричные структуры (как показано на Фиг. 5), например, в форме слоя 4 подложки из 100 об.% HDPE/связующего слоя 5/барьерного EVOH-слоя 6/связующего слоя 5/слоя 4 подложки из 100 об.% HDPE. К одному (или обоим) из слоев 4 подложки также могло бы быть примешано небольшое количество mLLDPE или LLDPE (например, от 5 до 10 об.%), предпочтительно в одном из самых наружных слоев, чтобы модифицировать характеристики переработки. В такой симметричной структуре оба наружных слоя 4 подложки также могут быть выполнены более толстыми, чем внутренние слои, то есть, например, в форме x/1/1/1/x, структуре с x>1, в частности, x=1,5, 2, 3 или 4.

Такой первый слой 2 многослойного материала по отдельности в качестве барьерной пленки 11 также рассматривается как соответствующий изобретению, и отличается, в частности, по меньшей мере одним слоем 4 подложки, который имеет содержание HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 80 об.%, и посредством связующего слоя 5, как описанного выше, соединен с барьерным слом 6, как описано выше. Слой 4 подложки при этом также может быть сформирован многослойным. В дополнение, барьерный слой 6 для симметричной структуры может быть соединен посредством дополнительного связующего слоя 5, как описанного выше, с дополнительным слоем 4 подложки, как описано выше. Такую барьерную пленку 11 получают соэкструзией и последующей двунаправленной вытяжкой. Степень вытяжки при этом предпочтительно составляет по меньшей мере от 4:1 до 8:1 в машинном направлении и по меньшей мере от 5:1 до 10:1 в поперечном направлении. При этом вытяжка может быть проведена на технологической линии (то есть, непосредственно после соэкструзии) или на отдельном оборудовании (то есть, в более поздний момент времени после соэкструзии), а также последовательно друг за другом сначала вдоль, затем поперек, или же одновременно.

Для получения упаковочного многослойного материала 1 соединяют между собой растянутый первый слой 2 многослойного материала и второй слой 3 многослойного материала, предпочтительно экструзионным кашированием, экструзионным нанесением покрытия или кашированием с использованием клея, причем второй слой 3 многослойного материала соединяют с барьерным слоем 6 первого слоя 2 многослойного материала. При экструзионном нанесении покрытия второй слой 3 многослойного материала наносят экструзией на барьерный слой 6 первого слоя 2 многослойного материала, причем между ними предпочтительно также должен быть предусмотрен промотор адгезии. При кашировании второй слой 3 многослойного материала посредством подходящего клея для каширования, например, на основе полиуретанового клея, или также полиолефиновых сополимеров при экструзионном кашировании, соединяют с барьерным слоем 6. Толщина клея для каширования предпочтительно составляет от 2 до 5 г/м2 при обычных клеях на полиуретановой основе, соответственно, от 5 до 20 г/м2 при экструзионном кашировании.

При надлежащих вторых слоях 3 многослойного материала было выявлено, что также весь упаковочный многослойный материал 1 перенимает характеристики разрывания первого слоя 2 многослойного материала, то есть, что упаковочный многослойный материал 1 может быть в равной мере легко разорван рукой также по обоим направлениям. Первый слой 2 многослойного материала тем самым придает характеристики разрывания упаковочному многослойному материалу 1.

Второй слой 3 многослойного материала при этом образует термосварной слой 7, который в упаковке из упаковочного многослойного материала 1, как правило, обращен к упакованному продукту. При этом упаковку формируют разрезанием, складыванием и термосваркой упаковочного многослойного материала 1. Возможные упаковки представляют собой пакеты, кульки, мешки, и т.д.

Второй слой 3 многослойного материала также может быть выполнен многослойным, например, экструдированным или соэкструдированным, как разъясняется на Фиг. 2 и далее подробно описывается. Но второй слой 3 многослойного материала также может быть наделен барьерной функцией, и также может быть подвергнут вытяжке, как поясняется на Фиг. 4 и подробно описывается далее.

В дополнительном варианте исполнения упаковочного многослойного материала 1, как представлено в Фиг. 2, первый слой 2 многослойного материала на стороне барьерного слоя 6 соединен со вторым слоем 3 многослойного материала, и на стороне слоя 4 подложки соединен с дополнительным слоем 10 многослойного материала, здесь третьим слоем 8 многослойного материала. Третий слой 8 многослойного материала предпочтительно представляет собой одно- или многослойную полимерную пленку, например, пленку в основном из PE (по меньшей мере 80 об.% PE), как описано со ссылкой на второй слой 3 многослойного материала. Третий слой 8 многослойного материала может быть нанесен опять на первый слой 2 многослойного материала либо способом экструзионного нанесения покрытия, либо кашированием с использованием клея, как разъясняется со ссылкой на термосварной слой 7 на Фиг. 1. Такой упаковочный многослойный материал 1 согласно Фиг. 2, например, может быть использован для изготовления тюбиков. В этом случае толщина второго слоя 3 многослойного материала и третьего слоя 8 многослойного материала обычно составляет величину в области 150 мкм.

Кроме того, на Фиг. 2 обозначено, что второй слой 3 многослойного материала также может быть выполнен многослойным, например, здесь с двумя слоями 7а, 7b, которые образуют термосварной слой 7. Равным образом это действительно для третьего слоя 8 многослойного материала. Конечно, такое строение второго слоя 3 многослойного материала также может быть предусмотрено в варианте исполнения согласно Фиг. 1.

Кроме того, возможно, что растянутый первый слой 2 многослойного материала после вытяжки подвергают металлизации, и/или печати, и/или нанесению покрытия на барьерном слое 6 (например, из оксида алюминия или оксида кремния) перед соединением первого слоя 2 многослойного материала со вторым слоем 3 многослойного материала. Металлизацию предпочтительно проводят алюминием. Слой 4 подложки из HDPE, прежде всего после вытяжки, является достаточно прозрачным так, что напечатанный рисунок, металлизация или покрытие являются видимыми через слой 4 подложки. Барьерный слой 6 с целью печати может быть также подвергнут предварительной обработке подвергнутой печати поверхности, например, обработке коронным разрядом или пламенной обработке, чтобы улучшить сцепление слоя печати с барьерным слоем 6. Но, альтернативно или дополнительно, также слой 4 подложки подвергают печати, металлизируют или покрывают, как на обращенной к барьерному слою 6 стороне, так и на другой стороне, при необходимости также после предварительной обработки поверхности. При этом могут быть использованы обычные способы печати, например, способ глубокой печати или способ флексографической печати.

Третий слой 8 многослойного материала, альтернативно или дополнительно первому слою 2 многослойного материала, также мог бы быть на одной или обеих сторонах подвергнут печати, металлизирован или снабжен покрытием.

В одном предпочтительном варианте исполнения примера осуществления согласно Фиг. 2 барьерный слой 6 первого слоя 2 многослойного материала металлизируют, предпочтительно алюминием, чтобы усилить барьерное действие. В дополнение, третий слой 8 многослойного материала мог бы быть подвергнут печати на наружной стороне.

На Фиг. 3 описан дополнительный пример исполнения соответствующего изобретению упаковочного многослойного материала 1, который предпочтительно может быть применен для изготовления тюбиков. При этом первый слой 2 многослойного материала на барьерном слое 6, как в примере согласно Фиг. 1, соединен со вторым слоем 3 многослойного материала. Первый слой 2 многослойного материала на его слое 4 подложки соединен с дополнительным слоем 10 многослойного материала, здесь с четвертым слоем 2’ многослойного материала, который имеет такую же структуру, как первый слой 2 многослойного материала, и подвергнут однонаправленной (в машинном направлении) или двунаправленной вытяжке. Четвертый слой 2’ многослойного материала включает тем самым опять слой 4’ подложки, который посредством связующего слоя 5’ соединен с барьерным слоем 6’. При этом барьерный слой 6’ четвертого слоя 2’ многослойного материала соединен со слоем 4 подложки первого слоя 2 многослойного материала, предпочтительно с помощью подходящего клея для каширования, как описано выше. Эти слои четвертого слоя 2’ многослойного материала сформированы и объединены, как уже описано выше. Четвертый слой 2’ многослойного материала в основном состоит из PE-материалов с содержанием PE по меньшей мере 80 об.%. Правда, толщины и точные составы и, соответственно, материалы отдельных слоев первого слоя 2 многослойного материала и четвертого слоя 2’ многослойного материала при этом не должны совпадать.

В этом варианте исполнения также четвертый слой 2’ многослойного материала на слое 4’ подложки и/или на барьерном слое 6’, дополнительно или альтернативно первому слою 2 многослойного материала, может быть подвергнут печати, металлизирован или снабжен покрытием. В одном особенно предпочтительном варианте исполнения четвертый слой 2’ многослойного материала подвергают печати, предпочтительно на его барьерном слое 6’, и первый слой 2 многослойного материала металлизируют, предпочтительно на его барьерном слое 6 или слое 4 подложки. Тем самым может быть усилено барьерное действие упаковочного многослойного материала. Но также может быть предусмотрено покрытие из оксида алюминия или оксида кремния на барьерном слое 6 или слое 4 подложки первого слоя 2 многослойного материала для еще большего повышения барьерного действия.

На Фиг. 4 описан дополнительный предпочтительный вариант осуществления изобретения. При этом второй слой 3 многослойного материала опять выполнен многослойным и включает слой 4” подложки, барьерный слой 6” и связующий слой 5”, подобно структуре первого слоя 2 многослойного материала. Для этих слоев и также для получения второго слоя 3 многослойного материала в этом варианте исполнения аналогично действительно приведенное выше на Фигурах 1-3 для первого слоя 2 многослойного материала или четвертого слоя 2’ многослойного материала. В этом варианте исполнения второй слой 3 многослойного материала дополнительно включает термосварной слой 7. Термосварной слой 7 предпочтительно состоит из PE-материала, например, такого как mLLDPE, LLDPE, или из другого подходящего термопластичного материала, например, полипропилена (PP). Правда, для этого второго слоя 3 многослойного материала с термосварным слоем 7 по-прежнему действительно, что он состоит по меньшей мере из 80 об.% PE. Термосварной слой 7 второго слоя 3 многослойного материала получен соэкструзией с другими слоями второго слоя 3 многослойного материала. Второй слой 3 многослойного материала согласно Фиг. 4 является растянутым так, как первый слой 2 многослойного материала, и так, как описано выше. Термосварной слой 7 в этом варианте исполнения тем самым встроен в многослойную растянутую барьерную пленку, которая сформирована подобно первому слою 2 многослойного материала. Тем самым этот второй слой 3 многослойного материала имеет по существу такие же характеристики разрывания, как первый слой 2 многослойного материала.

В этом варианте исполнения двунаправленно растянутые первый слой 2 многослойного материала и растянутый в машинном направлении или двунаправленно растянутый второй слой 3 многослойного материала соединены между собой примыкающими друг к другу барьерными слоями 6, 6”, предпочтительно кашированием с использованием клея посредством клеевого слоя 9. Подходящий клей для каширования представляет собой, например, клей на основе полиуретана или полиолефинового сополимера. Толщина клея для каширования предпочтительно составляет от 2 до 5 г/м2.

В этом варианте исполнения также один (или также несколько) из слоев упаковочного многослойного материала 1 может быть подвергнут печати, металлизирован или снабжен покрытием.

Конечно, при формировании на первом слое 2 многослойного материала мог бы быть дополнительно предусмотрен еще один слой 10 многослойного материала (например, третий слой 8 многослойного материала или четвертый слой 2’ многослойного материала, как описано выше), как изображено на Фиг. 4.

Соответствующий изобретению упаковочный многослойный материал 1 тем самым имеет по меньшей мере один несимметричный, двунаправленно растянутый первый слой 2 многослойного материала по меньшей мере из 60 об.% HDPE со слоем 4 подложки, барьерным слоем 6 и связующим слоем 5, и соединенный с ним второй слой 3 многослойного материала, который образует термосварной слой 7, с содержанием PE по меньшей мере 80 об.%. На этом упаковочном многослойном материале 1, как описано выше, на обращенной в противоположную сторону от второго слоя 3 многослойного материала стороне первого слоя 2 многослойного материала может быть размещен дополнительный одно- или многослойный слой 10 многослойного материала (например, третий слой 8 многослойного материала или четвертый слой 2’ многослойного материала) с содержанием PE по меньшей мере 80 об.%. Этот дополнительный одно- или многослойный слой 10 многослойного материала тем самым соединен со слоем 4 подложки первого слоя 2 многослойного материала.

В упаковке из соответствующего изобретению упаковочного многослойного материала 1 термосварной слой 7 упаковочного многослойного материала 1 предпочтительным образом обращен к внутренней стороне упаковки.

В результате печати по меньшей мере одного слоя первого слоя 2 многослойного материала, второго слоя 3 многослойного материала или дополнительного слоя 10 многослойного материала соответствующего изобретению упаковочного многослойного материала 1 барьерным лаком, например, из поливинилового спирта (PVOH), тем самым также может быть усилено барьерное действие упаковочного многослойного материала 1. Такие лаковые слои могут быть нанесены очень тонкими, как правило, в диапазоне от 0,5 до 2,0 г/м2, и тем самым не ухудшают перерабатываемость упаковочного многослойного материала 1.

В заключение следует отметить, что также каждый отдельный из описанных выше слоев в первом слое 2 многослойного материала, втором слое 3 многослойного материала или дополнительном слое 10 многослойного материала опять же может быть сформирован многослойным.

Изобретение относится к перерабатываемому легко отрываемому упаковочному многослойному материалу с хорошим барьерным действием, с первым слоем многослойного материала и вторым слоем многослойного материала, причем первый слой многослойного материала представляет собой соэкструдированный и двунаправленно растянутый композит из слоя подложки с содержанием полиэтилена высокой плотности (HDPE) по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой размещен между слоем подложки и барьерным слоем, и первый слой многослойного материала своим барьерным слоем соединен со вторым слоем многослойного материала. Изобретение обеспечивает создание простого в изготовлении перерабатываемого упаковочного многослойного материала, который может быть легко разорван по обоим направлениям. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ получения упаковочного многослойного материала (1), включающий стадии

- соэкструзии первого слоя (2) многослойного материала, состоящего из слоя (4) подложки с содержанием полиэтилена высокой плотности (HDPE) по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5) и барьерного слоя (6) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя (2) многослойного материала, причем связующий слой (5) размещен между слоем (4) подложки и барьерным слом (6),

- двунаправленной вытяжки соэкструдированного первого слоя (2) многослойного материала,

- соединения такого двунаправленно растянутого первого слоя (2) многослойного материала со вторым слоем (3) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%, причем второй слой (3) многослойного материала соединен с барьерным слоем (6) первого слоя (2) многослойного материала.

2. Способ по п. 1, отличающийся тем, что первый слой (2) многослойного материала перед соединением со вторым слоем (3) многослойного материала подвергают печати, металлизируют или наносят покрытие на барьерном слое (6).

3. Способ по п. 1 или 2, отличающийся тем, что первый слой (2) многослойного материала на слое (4) подложки соединен с дополнительным одно- или многослойным слоем (10) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%.

4. Способ по п. 3, отличающийся тем, что первый слой (2) многослойного материала перед соединением с дополнительным слоем (10) многослойного материала подвергают печати, металлизируют или наносят покрытие на барьерном слое (4) и/или на слое (4) подложки.

5. Способ по п. 3, отличающийся тем, что подвергают печати, металлизируют или наносят покрытие по меньшей мере на один слой дополнительного слоя (10) многослойного материала.

6. Способ по п. 3, отличающийся тем, что первый слой (2) многослойного материала его слоем (4) подложки соединяют с многослойным дополнительным слоем (10) многослойного материала в форме однонаправленно или двунаправленно растянутого четвертого слоя (2’) многослойного материала, который имеет слой (4’) подложки с содержанием HDPE по меньшей мере 60 об.%, барьерный слой (6’) из барьерного полимера и размещенный между ними связующий слой (5’), причем барьерный слой (6’) четвертого слоя (2’) многослойного материала соединен со слоем (4) подложки первого слоя (2) многослойного материала.

7. Способ по п. 1 или 2, отличающийся тем, что первый слой (2) многослойного материала соединен со вторым слоем (3) многослойного материала, который состоит из слоя (4”) подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.% и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5”), барьерного слоя (6”) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя (3) многослойного материала и термосварного слоя (7), причем слои являются соэкструдированными, связующий слой (5”) второго слоя (3) многослойного материала размещен между слоем (4”) подложки и барьерным слоем (6”) второго слоя (3) многослойного материала и термосварной слой (7) размещен на слое (4”) подложки, и причем соэкструдированный второй слой (3) многослойного материала подвергнут вытяжке в машинном направлении или двунаправленно, и причем барьерный слой (6”) второго слоя (3) многослойного материала соединен с барьерным слоем (6) первого слоя (2) многослойного материала.

8. Упаковочный многослойный материал с первым слоем (2) многослойного материала и вторым слоем (3) многослойного материала, причем первый слой (2) многослойного материала представляет собой соэкструдированный и двунаправленно растянутый композит из слоя (4) подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя (5) и барьерного слоя (6) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой (5) размещен между слоем (4) подложки и барьерным слоем (6), и первый слой (2) многослойного материала своим барьерным слоем (6) соединен со вторым слоем (3) многослойного материала.

9. Упаковочный многослойный материал по п. 8, отличающийся тем, что барьерный слой (6) первого слоя (2) многослойного материала подвергнут печати, металлизирован или снабжен покрытием.

10. Упаковочный многослойный материал по п. 8 или 9, отличающийся тем, что первый слой (2) многослойного материала на своем слое (4) подложки соединен с дополнительным одно- или многослойным слоем (10) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%.

11. Упаковочный многослойный материал по п. 10, отличающийся тем, что по меньшей мере один слой дополнительного слоя (10) многослойного материала подвергнут печати, металлизирован или снабжен покрытием.

12. Упаковочный многослойный материал по п. 10 или 11, отличающийся тем, что дополнительный слой (10) многослойного материала представляет собой четвертый слой (2’) многослойного материала в форме соэкструдированного и растянутого в машинном направлении или двунаправленно растянутого композита из слоя (4’) подложки с содержанием HDPE по меньшей мере 60 об.%, барьерного слоя (6’) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, и размещенного между ними связующего слоя (5’) и что слой (4) подложки первого слоя (2) многослойного материала соединен с барьерным слоем (6’) четвертого слоя (2’) многослойного материала.

13. Упаковочный многослойный материал по п. 8 или 9, отличающийся тем, что второй слой (3) многослойного материала представляет собой соэкструдированный, растянутый в машинном направлении или двунаправленно растянутый многослойный материал из слоя (4”) подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.% и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5”), барьерного слоя (6”) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя (3) многослойного материала, и термосварного слоя (7), причем связующий слой (5”) второго слоя (3) многослойного материала размещен между слоем (4”) подложки и барьерным слоем (6”) второго слоя (3) многослойного материала и термосварной слой (7) размещен на слое (4”) подложки, и что барьерный слой (6”) второго слоя (3) многослойного материала соединен с барьерным слоем (6) первого слоя (2) многослойного материала.

| US 2017136747 A1, 18.05.2017 | |||

| US 8673451 B2, 18.03.2014 | |||

| US 2016339663 A1, 24.11.2016. |

Авторы

Даты

2021-11-17—Публикация

2018-08-23—Подача