Настоящее изобретение относится к многослойному материалу перерабатываемой бумажной тары, состоящему из бумажного слоя с бумагой с поверхностной плотностью от 30 до 360 г/м2, и связанной с ним барьерной пленки, которая, наряду с пригодностью к вторичной переработке, в то же время создает высокоэффективный барьер в отношении кислорода, водяного пара и/или запахов.

В упаковочной промышленности используют бумажную тару из многослойных материалов, которые в зависимости от применения должны иметь различные свойства. Такие многослойные материалы бумажной тары, как правило, получают кашированием многослойных полимерных пленок, которые получены экструзионным способом, способом соэкструзии (в обоих случаях как способом получения плоских пленок, так и способом получения пленок с раздувом), или способом каширования (соединения отдельных слоев посредством кашировального клея), а также их сочетаний. В многослойные материалы бумажной тары также могут быть встроены не состоящие из полимерного материала слои, например, слой из алюминия или из дополнительных бумаг. Как правило, многослойный материал бумажной тары также имеет наружный термосвариваемый слой, чтобы, например, многослойный материал бумажной тары мог быть путем термосварки переработан в желательную упаковку, например, такую как пакет, мешок, кулек, и т.д.

Типичным требованием к многослойному материалу бумажной тары является барьерная функция против водяного пара, кислорода и запахов. Для этой цели многослойный материал бумажной тары, как правило, содержит барьерный слой из алюминия или подходящего барьерного полимера, например, такого как сополимер этилена и винилового спирта (EVOH) или полиамид (PA).

Многослойный материал бумажной тары также обычно содержит и термосвариваемый слой, чтобы многослойный материал бумажной тары можно было переработать посредством термосварки в упаковку. Термосвариваемый слой обычно сформирован из полиолефина, как правило, полипропилена (PP) или полиэтилена (PE) с различными степенями плотности LLDPE, LDPE, MDPE или HDPE (также в виде смеси или материала из нескольких слоев одинаковых или различных типов).

Наряду с этим, могут содержаться еще и дополнительные слои, чтобы придать многослойному материалу бумажной тары желательные свойства, такие как вязкость, жесткость, прочность на разрыв, и т.д.

Чтобы многослойный материал бумажной тары можно было простым путем перерабатывать, конечно, многослойный материал бумажной тары при переработке не должен проявлять коробление или скручивание (так называемое загибание кромок), отчего при наслаивании полимерных пленок обычно применяют симметричные конфигурации слоев.

Кроме того, известно изменение свойств многослойного материала бумажной тары с использованием моно- или биаксиального ориентирования слоев полимерного материала в многослойном материале бумажной тары. Такое ориентирование может быть выполнено способом экструзии, например, способом экструзии с многократным раздувом (технология многократного раздува), или лишь после экструзионного процесса растяжением (вытяжкой) полимерной пленки в машинном направлении (в продольном направлении многослойного материала бумажной тары), и/или в поперечном направлении (перпендикулярно продольному направлению). Ориентированием полимерной пленки можно прежде всего улучшить жесткость, прочность при растяжении и вязкость.

Правда, здесь следует отметить, что при экструзии пленки с раздувом и экструзии плоской пленки экструзионная щель (для пленки с раздувом от 1,5 до 2,5 мм), соответственно, щель экструзионной фильеры, является явно большей, чем конечная толщина экструдированной пленки (обычно между величинами от 10 до 200 мкм). Для этого экструдируемый расплав вытягивают при температурах явно выше температуры плавления экструдируемого полимера, в результате чего получают окончательную толщину. При экструзии пленки с раздувом расплав, например, обычно вытягивают в поперечном направлении примерно на величину в 2-3 раза (так называемая степень раздува), и в продольном направлении на величину от 1:10 до 1:100 (так называемая степень вытяжки). Но это удлинение при экструдировании нельзя сравнивать с вытяжкой полимерной пленки, так как вытяжку обычно проводят при температурах слегка ниже температуры плавления (типично ниже на величину от 5°С до 20°С) полимера, чтобы неупорядоченные полимеры и частично кристаллические области оставались выровненными в результате вытяжки по направлению вытягивания. При так называемой MDO-вытяжке (продольной вытяжке только в машинном направлении) обычно действуют с зазором между вытяжными вальцами (расстоянии между вальцами) 40-100 мм. При биаксиальной вытяжке тогда затем проводят вытяжку в поперечном направлении в нагретой печи.

В частности, из экологических соображений в качестве упаковочного материала часто применяют бумагу, так как бумага хорошо пригодна для повторной переработки. Но на основании обычных требований к упаковочному материалу, таких как барьерные функции против водяного пара, кислорода и/или запахов, или пригодности к термосварке, для получения упаковки сама по себе бумага не может быть использована в качестве упаковочного материала, так как сама бумага не имеет значительных барьерных свойств. Поэтому в области гибких упаковок бумагу преимущественно сочетают с другими слоями, такими как слои из полимерного материала или металла, чтобы обеспечить осуществление барьерных требований. Но такие многослойные материалы бумажной тары, например, часто применяемые конструкции «бумага/алюминий/полиэтилен», обычно малопригодны или вообще не пригодны к повторной переработке вследствие использованных материалов.

В последнее время на рынок все в большем количестве выходят бумажные упаковки, которые снабжены только тонкими барьерными и термосвариваемыми слоями, тем самым без превышения допустимого, согласно EN 643.1, указанного там уровня содержания чужеродных/примесных веществ при переработке бумаги максимально 5% совокупного веса упаковки, например, смотри ссылку «Design Tips for Recycling» von CPI, Confederation of Paper Industry, www.wrap.org.uk/packaging. При этом также нужно принимать во внимание, что многие покровные материалы, например, такие как силикон или твердый парафин, и также многие печатные краски, также рассматриваются как критические для процесса переработки при содержании ниже 5%.

WO 2013/086950 A1 раскрывает перерабатываемый многослойный материал с «диспергируемыми в воде иономерами» (WPI) в качестве клеев, посредством которых термопластичный материал соединяют с материалом основы из бумаги или алюминия. Многослойный материал пригоден для переработки, поскольку благодаря WPI могут быть разделены бумажный слой и термопластичный материал, однако для стадии переработки требуется вода с высокой температурой, предпочтительно до 80°С, и продолжительности воздействия предпочтительно до 1 часа.

EP 3194164 B1 описывает структуры многослойных материалов для пищевых продуктов с бумагой в качестве слоя материала, алюминия в качестве газоизолирующего слоя, и полимерного слоя в качестве ламинирующего материала. Там специально сосредотачивают внимание на лучшую экологическую совместимость благодаря исключению обработки озоном при модифицировании поверхности полимеров.

Задача настоящего изобретения состоит в создании пригодного для вторичной переработки многослойного материала бумажной тары из бумаги с высокой барьерной характеристикой против водяного пара, кислорода и/или запахов, который может быть получен простым путем, и который хорошо пригоден для вторичной переработки.

Эта задача решается тем, что барьерная пленка включает по меньшей мере один слой подложки, соединительный слой и барьерный слой, причем соединительный слой размещен между слоем подложки и барьерным слоем, слой подложки преимущественно состоит из полиэтилена или полипропилена, с долей полиэтилена или долей полипропилена по меньшей мере 60 мас.% в слое 4 подложки, предпочтительно по меньшей мере 70 мас.%, и наиболее предпочтительно по меньшей мере 80 мас.%, по меньшей мере один слой подложки в барьерной пленке является вытянутым, доля бумажного слоя составляет от 50 мас.% до 90 мас.%, предпочтительно от 70 мас.% до 90 мас.% многослойного материала бумажной тары, и барьерная пленка гидрофильным клеевым слоем соединена с бумажным слоем, причем обращенная к барьерной пленке сторона бумажного слоя не имеет покрытия. Тем самым достигаются функции (высокого) барьера и пригодности к переработке при содержании от 10 до 50 мас.%, предпочтительно от 10 до 30 мас.%, полиолефинового компонента (PE или PP), то есть, явно в большей степени, чем до сих пор считалось необходимым, и с преобладающей долей бумаги в многослойном материале бумажной тары. Тем самым может быть получена пригодная к вторичной переработке бумажная упаковка, тем не менее с высокой барьерной характеристикой против водяного пара, кислорода и/или запахов.

Барьерная пленка может быть сформирована асимметрично с слоем подложки, который через соединительный слой соединен с барьерным слоем. Асимметричные барьерные пленки могут быть сформированы более тонкими, благодаря чему доля полимера в многослойном материале бумажной тары может быть сокращена. В этом случае барьерный слой предпочтительно находится обращенным к бумажному слою и соединен с бумажным слоем клеевым слоем.

В альтернативном варианте барьерная пленка сформирована симметрично с барьерным слоем, который соединен с слоем подложки соответственно посредством соединительного слоя на обеих сторонах, причем один из слоев подложки соединен клеевым слоем с бумажным слоем. Симметричные барьерные покрытия могут быть проще переработаны, так как симметричная пленка является менее скрученной. Равным образом барьерный слой хорошо защищен в симметричной конфигурации.

Барьерный слой может быть сформирован как барьерное покрытие в форме металлизации или покрытия из оксида кремния или оксида алюминия, или как слой из барьерного полимера, предпочтительно полиамида или сополимера этилена и винилового спирта. В дополнение, слой из барьерного полимера также может быть снабжен барьерным покрытием в форме металлизации или покрытия из оксида кремния или оксида алюминия, чтобы еще больше усилить барьерное действие. Это позволяет очень хорошо согласовывать барьерное действие с данными требованиями к барьерным характеристикам многослойного материала бумажной тары.

Барьерная пленка предпочтительно является вытянутой. Например, это может быть достигнуто тем, что барьерную пленку целиком получают соэкструзией и затем вытягивают. Дополнительно в результате вытяжки также может быть усилено ее барьерное действие.

Для многих вариантов применения упаковки необходим термосвариваемый слой, который может быть соединен с барьерной пленкой на стороне, обращенной противоположно бумажному слою. Для повышения пригодности к втоичной переработке многослойного материала бумажной тары предпочтительно, когда термосвариваемый слой состоит из PE, когда слой подложки преимущественно состоит из PE, или термосвариваемый слой состоит из PP, когда слой подложки преимущественно состоит из PP. Тем самым многослойный материал бумажной тары может быть получен с содержанием полимера сугубо одного сорта, что является благоприятным для пригодности к вторичной переработке.

Термосвариваемый слой предпочтительно также является вытянутым. Тем самым, с одной стороны, может быть уменьшена толщина термосвариваемого слоя. С другой стороны, тем самым термосвариваемый слой также может быть соэкструдирован и вытянут вместе с барьерной пленкой, что упрощает изготовление.

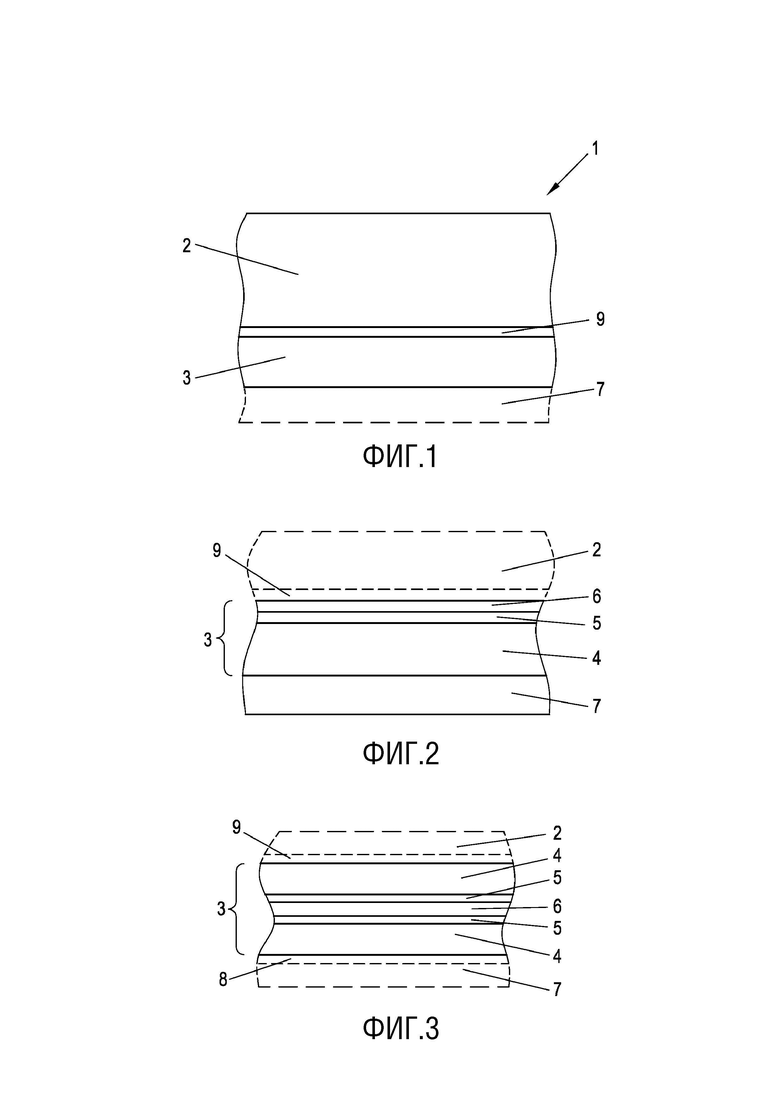

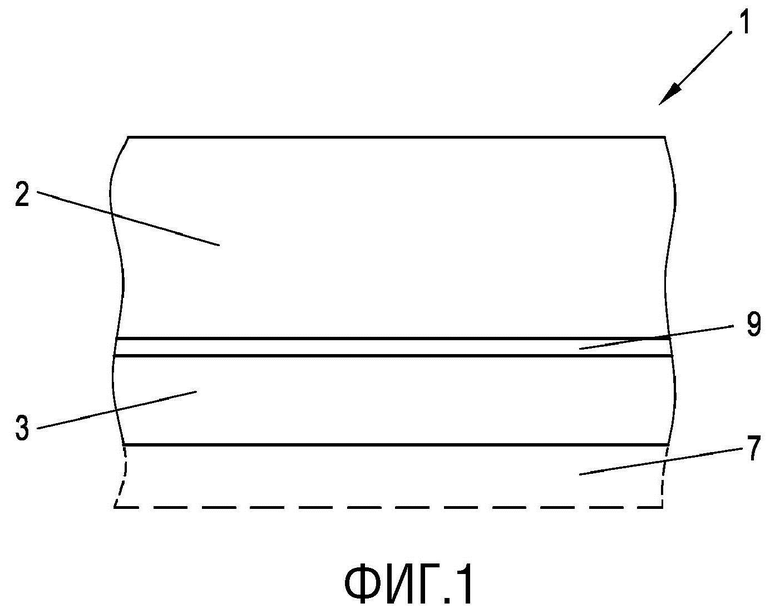

Настоящее изобретение далее более подробно разъясняется со ссылкой на Фигуры 1-3, которые в виде примеров, схематически и без ограничения показывают предпочтительные варианты осуществления изобретения. При этом показано:

Фиг. 1 представляет первый вариант исполнения соответствующего изобретению многослойного материала бумажной тары,

Фиг. 2 представляет вариант исполнения асимметричной барьерной пленки, и

Фиг. 3 представляет вариант исполнения симметричной барьерной пленки.

Фиг. 1 показывает соответствующий изобретению многослойный материал 1 бумажной тары с бумажным слоем 2 и соединенной с ним барьерной пленкой 3, которая осуществляет требуемое барьерное действие против водяного пара, кислорода и/или запахов. На обращенной противоположно бумажному слою 2 стороне многослойного материала 1 бумажной тары может быть предусмотрен термосвариваемый слой 7. Бумажный слой 2 посредством клеевого слоя 9 из гидрофильного кашировального клея соединен с барьерной пленкой 3. Обычные толщины многослойного материала 1 бумажной тары составляют от 50 мкм до 150 мкм.

Далее более подробно разъяснены отдельные слои многослойного материала 1 бумажной тары.

Бумажный слой 2 состоит из бумаги с поверхностной плотностью от 30 до 360 г/м2, в случае гибких упаковок предпочтительно от 30 до 100 г/м2. Как известно, бумагу изготавливают из волокнистых материалов, например, из целлюлозы, древесины или макулатуры. В смысле этой заявки под бумагой также понимают пергамин.

Бумажный слой по меньшей мере на одной стороне (которая в многослойном материале 1 бумажной тары представляет собой обращенную к барьерной пленке 3 сторону) является непокрытым. «Непокрытый» означает, что бумага на этой стороне по существу остается необработанной, в частности, что на бумагу не нанесен никакой полимерный материал, который проникает в бумагу, обволакивает бумажные волокна и может связываться с бумажными волокнами. Такое покрытие из полимерного материала составляло бы неотделимое от бумажного слоя связанное с ним наслоение на этой стороне. Более конкретно, эта сторона тем самым, например, не является лакированной ни барьерным лаком, ни термосвариваемым лаком или каким-то иным лаком, ни снабжена покрытием из полимерного слоя в ходе экструзии. Однако все же могут наличествовать часто наносимые в бумажной промышленности покрытия из слоистых силикатов или минералов (мелование), так как они обычно не мешают вторичной переработке бумаги.

Используемый в многослойном материале 1 бумажной тары для клеевого слоя 9 кашировальный клей является гидрофильным. Гидрофильный кашировальный клей сильно взаимодействует с водой, и обычно (но не обязательно) также является водорастворимым. Применяемый в соответствующем изобретению многослойном материале 1 бумажной тары гидрофильный кашировальный клей под действием воды утрачивает свое сцепление либо на основе химических механизмов, таких как разрыв водородных связей, или вследствие растворения кашировального клея в воде.

Гидрофильный кашировальный клей может быть получен на основе крахмала, углеводных производных, целлюлозы, аминосмолы, (поли)акрилата, поливинилового спирта (PVOH), поливинилацетата, полиакриловой кислоты, модифицированных малеиновой кислотой этиленовых сополимеров, метилцеллюлозы, карбоксиметилцеллюлозы, функционализированных по карбоксильной группе сложных полиэфиров, полиэтиленсукцината, полибутиленсукцината, иономеров или гидрофильного полиуретана.

Также применимы гидрофильный кашировальный клей для экструзионного каширования, такой как, например, но не окончательно, сополимер этилена с содержащими полярные группы сомономерами, такой как, например, сополимер этилена и винилацетата (EVA), этилен-бутилакрилатный сополимер (EBA), сополимер этилена и акриловой кислоты (EAA) или привитый ангидридом малеиновой кислоты полиэтилен/полипропилен (PE-G-Mah, PP-G-Mah).

Конечно, кашировальный клей выбирают так, что возникает достаточное сцепление между бумажным слоем 2 и барьерной пленкой 3, чтобы предотвратить нежелательное расслоение многослойного материала 1 бумажной тары при применении. Посредством клеевого слоя 9 прочность сцепления между бумажным слоем 2 и барьерной пленкой 3 предпочтительно должна достигать по меньшей мере 1 Н/15 мм, предпочтительно по меньшей мере 1,5 Н/15 мм.

Прочность сцепления определяют испытанием на расслаивание. При испытании на расслаивание на свободных концах испытательной полосы многослойного материала 1 бумажной тары оттягивают друг от друга бумажный слой 2 и барьерную пленку 3. При этом свободные концы зажимают в вытяжной машине и оттягивают друг от друга под предварительно заданным углом растяжения (например, 90°), и при этом измеряют усилие. При ширине испытательной полосы 15 мм получают величины прочности сцепления с х Н/15 мм. Величина прочности сцепления при этом представляет собой почти постоянное значение сопротивления расслаиванию (прочности на отрыв), и не максимальное сопротивление надрыву, которое возникает в начале испытания на расслаивание как пиковое усилие. Как правило, для определения прочности сцепления также проводят серию испытаний на расслаивание и определяют искомую прочность сцепления как среднее значение из отдельных измерений. Например, испытание на расслаивание выполняют согласно стандарту ASTM F904.

На основе применения бумаги в многослойном материале 1 бумажной тары для получения клеевого слоя 9 между бумажным слоем 2 и барьерной пленкой 3 может быть использован жидкий кашировальный клей, в частности, растворенный в воде или подходящем растворителе кашировальный клей. После нанесения жидкого кашировального клея и после объединения бумажного слоя 2 и барьерной пленки 3 кашировальный клей высушивают, причем вода или растворитель может диффундировать через бумагу. После высушивния остается клеевой слой 9 с образованием соединения между бумажным слоем 2 и барьерной пленкой 3. Но для формирования клеевого слоя 9 также может быть применен нежидкостный кашировальный клей, пока он является гидрофильным.

Также может быть предусмотрено экструзионное каширование, при котором расплавленный кашировальный клей экструдируют на бумажный слой 2 или на барьерную пленку 3, или также на оба из них, в виде расплава при высоких температурах свыше 180°С, и после этого бумажный слой 2 и барьерную пленку 3 соединяют друг с другом. После затвердевания кашировального клея он образует клеевой слой 9.

Барьерная пленка 3 состоит из по меньшей мере одного вытянутого слоя 4 подложки, преимущественно из полиэтилена (PE) или преимущественно полипропилена (PP), соединительного слоя 5 и барьерного слоя 6 (Фиг. 2). Толщина барьерной пленки 3, как правило, составляет 10-40 мкм.

Барьерная пленка 3 может быть выполнена асимметричной (как на Фиг. 2) со слоем 4 подложки, барьерным слоем 6 и размещенным между ними соединительным слоем 5, причем соединительный слой 5 непосредственно соединен со слоем 4 подложки и барьерным слоем 6. При асимметричной барьерной пленке 3 барьерный слой 6 в многослойном материале 1 бумажной тары предпочтительно размещен обращенным к бумажному слою 2, и клеевым слоем 9 непосредственно соединен с непокрытой стороной бумажного слоя 2, но также может быть обращен к термосвариваемому слою 7. Но барьерная пленка 3 также может быть сформирована симметричной (как на Фиг. 3). В этом случае барьерный слой 6 был бы соединен на обеих сторонах соответственно со слоем 4 подложки всякий раз посредством соединительного слоя 5 (которые также могут быть различными). При симметричной конфигурации непокрытая сторона бумажного слоя 2 посредством клеевого слоя 3 непосредственно соединена со слоем 4 подложки барьерной пленки 3.

В одном возможном варианте исполнения барьерный слой 6 представляет собой нанесенное на соединительный слой 5 барьерное покрытие в форме металлизации, например, алюминием, или покрытия из оксида кремния (SiOx) или оксида алюминия (AlOx). Этот вариант исполнения предпочтительно применяют при асимметричной барьерной пленке 3. Посредством барьерного покрытия на соединительном слое 5 образуют тонкий барьерный слой 6 с толщиной всего в несколько нанометров (как правило, примерно от 10 до 50 нм). Металлизация может быть выполнена, например, известной вакуумной металлизацией. Покрытие из SiOx или AlOx может быть нанесено, например, способом химического осаждения из газовой фазы или испарением в вакууме. Конечно, возможны также другие способы получения барьерного покрытия. Барьерное покрытие также может быть дополнительно покрыто защитным лаком для защиты от микрорастрескивания, которое может ухудшать барьерную функцию. С таким барьерным покрытием могут быть достигнуты низкая кислородная проницаемость (скорость проникновения кислорода, OTR) менее 2 см3/м2/день (при 23°C, 75%-ной относительной влажности с обеих сторон) и низкая проницаемость водяного пара (скорость проникновения водяных паров, WVTR) менее 3 см3/м2/день (при 38°C, 90%-ной относительной влажности с обеих сторон), причем «день» составляет 24 часа.

В дополнительном возможном варианте исполнения барьерный слой 6 представляет собой слой из барьерного полимера (используемый как при асимметричных, так и при симметричных барьерных пленках 3), то есть, полимера с достаточной барьерной характеристикой, в частности, в отношении кислорода и/или запахов. Барьерный полимер предпочтительно представляет собой полиамид (PA) или сополимер этилена и винилового спирта (EVOH). Предпочтительно в качестве барьерного полимера применяют EVOH. Барьерный полимер имеет толщину максимально 20%, предпочтительно от 5 до 10%, совокупной толщины барьерной пленки 3, то есть, например, максимально от 2 до 8 мкм, при толщине барьерной пленки 10-40 мкм. С барьерным полимером в качестве барьерного слоя 6 может быть достигнута не только низкая проницаемость водяного пара (подобная или лучшая, нежели указано выше), но также низкая кислородная проницаемость (скорость проникновения кислорода, OTR) менее 2 см3/м2/день (при 23°C, 75%-ной относительной влажности с обеих сторон), и высокая барьерная характеристика в отношении запахов. Для барьерной характеристики в отношении запахов нет объективной меры, и тем самым действие в качестве барьера против запахов оценивают субъективно в обонятельных тестах.

Если в барьерной пленке 3 предусмотрен барьерный слой 6 из барьерного полимера, то барьерный слой 6 может быть нанесен как покрытие в асимметричной или симметричной барьерной пленке 3 дополнительно с барьерным покрытием, в частности, металлизированным, например, из алюминия, или с нанесением покрытия из оксида алюминия или оксида кремния. Тем самым может быть еще больше усилено барьерное действие барьерной пленки 3, в частности, тем самым могут быть дополнительно еще в большей степени снижены величины OTR и WVTR, а именно, до уровня ниже, чем соответственно 1 см3/м2/день. В этом варианте исполнения барьерное покрытие также могло бы быть дополнительно покрыто защитным лаком.

Слой 4 подложки преимущественно сформирован из полиэтилена (PE) или полипропилена (PP), причем с долей полиэтилена или долей полипропилена соответственно по меньшей мере 60 мас.% относительно слоя 4 подложки, предпочтительно по меньшей мере 70 мас.%, и наиболее предпочтительно по меньшей мере 80 мас.%. Чем выше доля полиэтилена или доля полипропилена (то есть, чем более чистой формой представлен слой 4 подложки), тем лучшей становится пригодность к вторичной переработке. Толщина слоя 4 подложки предпочтительно составляет от 5 до 35 мкм, причем в симметричной барьерной пленке 3 также могут быть размещены слои 4 подложки с различной толщиной и/или с различной конфигурацией. Правда, в симметричной конструкции предпочтительно оба слоя 4 подложки сформированы с одинаковым содержанием основного компонента, PE или PP. В слой 4 подложки могут быть введены обычные добавки (такие как улучшающая скольжение добавка, антиадгезионная добавка, наполнители и т.д.). В слой 4 подложки могут быть также добавлены различные типы полиэтилена или типы полипропилена, соответственно в виде смеси или соэкструдата. Слой 4 подложки, наряду с данным основным компонентом PE или PP, также может включать совместимый с ним соответственно полиолефиновый материал.

В качестве полиэтилена определенного типа в слое 4 подложки могут быть предусмотрены HDPE (полиэтилен высокой плотности с плотностью 0,94-0,97 г/см3), MDPE (полиэтилен средней плотности), LDPE (полиэтилен низкой плотности с плотностью 0,915-0,935 г/см3), LLDPE (линейный полиэтилен низкой плотности с плотностью 0,87-0,94 г/см3) или mLLDPE (металлоценовый линейный полиэтилен низкой плотности). Предпочтительно применяют HDPE или MDPE. В качестве полипропилена определенного типа в слое 4 подложки могут быть предусмотрены, например, атактический, синдиотактический или изотактический PP.

В качестве совместимого с PE полиолефинового материала в принципе рассматривают полиэтилены всяких типов, в частности, также этиленовые сополимеры, например, такие как сополимер этилена и винилацетата (EVA), этиловый сложный эфир метакриловой кислоты (EMA), сополимер этилена и акриловой кислоты (EAA), или сополимер этилена и бутилакрилата (EBA). В такой же степени в качестве совместимого с PE полиолефинового материала могут быть использованы также полипропилен (PP) или циклоолефиновый сополимер (COC), в количестве максимально 20 мас.%. В случае PP предпочтительно применяют полипропиленовый статистический сополимер с этиленом как сомономером (обычно от 5 до 15%), полипропиленовый сополимер с этиленом, или полипропиленовый гомополимер, который в достаточной мере совместим с линейными PE-типами, такими как mLLDPE, LLDPE или HDPE, чтобы достигать по меньшей мере ограниченной пригодности к повторной переработке.

В качестве совместимого с PP полиолефинового материала рассматривают PP-сополимеры, такие как статистические сополимеры и блок-сополимеры. Добавление до 20% полиэтилена едва ли станет ухудшать пригодность к вторичной переработке.

Если в слое 4 подложки содержатся совместимые с PE или PP полиолефиновые материалы, тогда доля полиэтилена (PE) или полипропилена (PP) как основного компонента в слое 4 подложки предпочтительно составляет 60 мас.% (в расчете на слой 4 подложки), предпочтительно по меньшей мере 70 мас.%, и наиболее предпочтительно по меньшей мере 80 мас.%, чтобы улучшить пригодность к вторичной переработке. PE или PP, и соответственно совместимый с ними полиолефиновый материал при этом наличествуют в слое 4 подложки в виде смеси.

Но слой 4 подложки также может быть сформирован как многослойный (экструдированный или соэкструдированный) с одним (или также несколькими) слоем(-ями) PE или PP, и одним (или также несколькими) слоем(-ями) из совместимого полиолефинового материала.

К основному компоненту PE или PP слоя 4 подложки также может быть добавлен кавитирующий агент, причем кавитирующий агент добавляют в количестве 5-30 мас.%, предпочтительно 15-25 мас.%, в расчете на слой 4 подложки. В качестве кавитирующего агента рассматривают несовместимый с PE или PP полимер (то есть, полимер, который остается изолированным в PE- или PP-матрице), например, полиамид (PA), сложный полиэфир (например, полиэтилентерефталат (PET) или полибутилентерефталат (PBT)), полилактид (PLA). В равной мере может быть предпочтительно использован минеральный кавитирующий агент, например, такой как карбонат кальция или слюда. Кавитирующий агент обычно присутствует в виде тонкого порошка, который перед экструдированием в составе маточной смеси вводят в PE- или PP-матрицу и смешивают с PE- или PP-гранулятом.

При применении кавитированного PE- или PP-слоя в слое 4 подложки он предпочтительно окружает с одной или с обеих сторон некавитированный PE- или PP-слой. Например, возможной конфигурацией слоя 4 подложки ламинированного слоя 3 был бы кавитированный PE-слой, который на одной стороне соединен с некавитированным PE-слоем (например, соэкструдирован), причем кавитированный PE-слой в многослойном материале 1 бумажной тары был бы обращен к бумажному слою 2. Другой возможной конструкцией слоя 4 подложки был бы, например, кавитированный PE-слой, который на обеих сторонах соединен с некавитированным PE-слоем (например, соэкструдирован). В равной мере такие конфигурации получаются с PP как основным компонентом слоя 4 подложки. Применение кавитированного слоя в слое 4 подложки также может улучшать характеристики термосваривания многослойного материала 1 бумажной тары.

Сумма из PE или PP, кавитирующего агента, возможных добавок и возможных совместимых полиолефиновых материалов в слое 4 подложки, конечно, может в совокупности составлять только 100 мас.%. При этом решающим фактором является доля полиэтилена или полипропилена как основного компонента, относительно которой должны регулироваться другие доли.

По меньшей мере слой 4 подложки в барьерной пленке 3 является одно- или двунаправленным, то есть вытянутым в машинном направлении (MDO) (как правило, в продольном направлении или направлении экструзии), и/или в поперечном направлении (TDO) (ориентированном под углом 90° относительно машинного направления). При применении барьерного полимера в качестве барьерного слоя 6 в барьерной пленке 3 предпочтительно вся барьерная пленка 3 является вытянутой. В случае нанесения покрытия на соединительный слой 5 или барьерный слой вытяжку производят перед созданием покрытия. Степень вытяжки в машинном направлении и в поперечном направлении при этом не должна быть одинаковой. При этом степень вытяжки в машинном направлении предпочтительно составляет по меньшей мере от 4:1 до 8:1. При этом степень вытяжки в поперечном направлении предпочтительно составляет по меньшей мере от 5:1 до 10:1. Предпочтительной является однонаправленная MDO-вытяжка, так как однонаправленная вытяжка является более простой, чем двунаправленная.

Посредством вытяжки барьерной пленки 3 или по меньшей мере слоя 4 подложки барьерной пленки 3 можно удерживать на низком уровне весовую долю полиолефина (PE или PP) в многослойном материале 1 бумажной тары, так как только вытяжкой может быть сформирована тонкая, но все же жесткая пленка.

Как известно, вытяжкой барьерного полимера также может быть заметно усилено барьерное действие. Вытяжкой барьерного полимера, сравнительно с неподвергнутыми вытяжке барьерными полимерами того же сорта, достигают примерно трех-четырехкратно повышенных барьерных характеристик, благодаря чему могут быть использованы менее дорогостоящие барьерные полимеры при равнозначном барьерном действии. Тем самым могут быть также заметно снижены затраты на получение многослойного материала 1 бумажной тары.

Соединительный слой 5 служит для связывания барьерного слоя 6 и слоя 4 подложки. При этом должна быть достигнута достаточная прочность сцепления, в частности, чтобы надежно предотвращать расслоение барьерной пленки 3. Подходящие полярные соединительные слои 5 предпочтительно состоят из полимеров с повышенной полярностью, например, на основе привитых ангидридом малеиновой кислоты полиолефинов (таких как PE или PP), сополимера этилена и винилацетата (EBA), сополимера этилена и акриловой кислоты (EAA), сополимера этилена и бутилакрилата (EBA), или подобных полиолефиновых сополимеров. Материал соединительного слоя 5 предпочтительно выбирают соответственно доле основного компонента слоя 4 подложки. Толщина соединительного слоя 5 составляет максимально 10% совокупной толщины барьерной пленки 3, например, от 1 до 5 мкм, при толщине барьерной пленки 3 10-40 мкм.

Термосвариваемый слой 7 предпочтительно представляет собой полиэтилен, например, LLDPE, LDPE, MDPE или HDPE, когда основным компонентом слоя 4 подложки является PE. Также возможны смеси различных PE-типов в термосвариваемом слое 7, точно так же, как многослойный термосвариваемый слой 7 из одинаковых или различных PE-типов. Если основным компонентом слоя 4 подложки является полипропилен, то предпочтительно составлен полипропиленом, например, невытянутым PP (CPP). В этом случае также термосвариваемый слой 7 может быть смесью различных PP, и/или сформирован многослойным. Толщина термосвариваемого слоя 7 в смысле улучшения пригодности к переработке должна быть по возможности малой, в частности, меньшей, чем 50 мкм, предпочтительно менее 30 мкм.

Также между барьерной пленкой 3 и термосвариваемым слоем 7 по мере необходимости может быть предусмотрен соединительный слой 8 (показанный на Фиг. 3), например, как упомянуто выше, чтобы улучшить сцепление.

Чтобы многослойный материал 1 бумажной тары проявлял хорошую пригодность к вторичной переработке, содержание полимера в многослойном материале 1 бумажной тары (по существу барьерной пленки 3 и, если имеется, термосвариваемого слоя 7) должно составлять 10 мас.% - 50 мас.% многослойного материала 1 бумажной тары, предпочтительно максимально 30 мас.%, особенно предпочтительно максимально 20 мас.%. Тем самым соответствующий изобретению многослойный материал 1 бумажной тары следует иному варианту получения, нежели рекомендации уровня техники, в которых требуется, чтобы содержание полимера выдерживалось на уровне ниже 5 мас.%. Чтобы тем не менее достигать хорошей пригодности к вторичной переработке, бумажный слой 2 на обращенной к барьерной пленке 3 стороне является непокрытым, и соединен с барьерной пленкой 3 гидрофильным клеевым слоем 9.

При вторичной переработке многослойного материала 1 бумажной тары его обычно после механического измельчения замачивают в воде при определенной температуре воды и в течение определенного времени (процесс формирования пульпы). На основе свойств соответствующего изобретению многослойного материала 1 бумажной тары бумажный слой 2 во время процесса формирования пульпы может быть отделен при переработке барьерной пленки 3 вместе со всеми слоями и потенциальными примесями для переработки бумаги. Гидрофильный клеевой слой 9 в процессе формирования пульпы реагирует с водой и при этом утрачивает способность склеивания или же полностью растворяется в воде, так что бумажный слой 2 отделяется от барьерной пленки 3. Бумажный слой 2 тем самым может быть диспергирован в воде и образует пульпу, из которой может быть опять получена переработанная бумага. Для переработки многослойного материала 1 бумажной тары предпочтительно, когда клеевой слой 9 в достаточной мере утрачивает способность склеивания или растворяется при температуре воды 40°С на протяжении максимально 20 минут, предпочтительно максимально 10 минут, в частности, предпочтительно максимально 5 минут, так что бумажный слой 2 и барьерная пленка 3 с термосвариваемым слоем легко разделяются.

Поскольку слой металлизации (если предусмотрен) после разделения во время процесса формирования пульпы при переработке бумаги остается на отделенной барьерной пленке 3, это не приводит к потемнению переработанной бумаги, что неизбежно происходило бы при барьерной металлизации поверхности бумаги.

Отделенная от бумажного слоя 2 при переработке бумаги барьерная пленка 3при необходимости с термосвариваемым слоем 7 может быть направлена на дополнительный процесс переработки, чтобы полученный при этом полиолефин (основной компонент PE или PP) можно было повторно использовать. Благодаря формированию барьерной пленки 3 и термосвариваемого слоя 7 по возможности из материалов одного сорта с основным компонентом либо из PE, либо из PP, и с совместимыми с ними материалами, барьерная пленка 3 при необходимости с термосвариваемым слоем 7, также может быть повторно использована простым и экономичным путем с использованием общеизвестных способов механической переработки. Вследствие незначительной толщины барьерного слоя 6 в барьерной пленке 3 (если это предусмотрено) пригодность к вторичной переработке выведенного из пульпы перерабатываемой бумажной массы потока полиолефинов не ухудшается.

Барьерную пленку 3 благоприятным образом получают соэкструзией, так как это обеспечивает возможность особенно простого, экономичного изготовления. Предпочтительно применяют известные способы экструзии пленок с раздувом и плоских пленок. При этом отдельные слои симметричной или асимметричной конфигурации слоев, как описано выше (то есть, слоя(-в) 4 подложки и соединительного(-ных) слоя(-ев) 5, и при необходимости также барьерного слоя 6 из барьерного полимера) барьерной пленки 3, до возможного нанесения покрытия, предпочтительно получают соэкструзией за один проход. Этот многослойный материал после соэкструзии подвергают одно- или двунаправленной вытяжке. После вытяжки также может быть нанесено еще одно барьерное покрытие либо в виде барьерного слоя 6 на соединительном слое 5, либо на барьерный полимер барьерного слоя 6.

Барьерная пленка 3 также может быть получена соэкструзией за один проход с термосвариваемым слоем 7. В этом случае термосвариваемый слой 7 также подвергают вытяжке вместе с барьерной пленкой 3. В альтернативном варианте, термосвариваемый слой 7 может быть соединен с вытянутой барьерной пленкой 3, либо экструзионным кашированием (экструдированием термосвариваемого слоя 7 на барьерную пленку 3), либо в одном способе каширования (соединением барьерной пленки 3 с термосвариваемым слоем 7 посредством кашировального клея). При кашировании термосвариваемого слоя 7 также может быть использован вытянутый термосвариваемый слой 7.

Особенно предпочтительно термосвариваемый слой 7 при получении на противолежащей относительно барьерного слоя 6 стороне барьерной пленки 3 непосредственно встраивают в барьерную пленку 3, например, соэкструзией. Тем самым термосвариваемый слой 7 может быть выполнен более тонким, и общая доля полимера в многослойном материале 1 бумажной тары может быть сделана меньшей, чем в случае последующего нанесения термосвариваемого слоя 7. Кроме того, тем самым упрощают изготовление.

При этом вытяжка барьерной пленки 3 (при необходимости с термосвариваемым слоем 7) может быть выполнена на поточной линии (то есть непосредственно после соэкструзии), или на отдельной линии (то есть в более позднее время после соэкструзии). При этом в случае двунаправленной вытяжки сначала проводят вытяжку в машинном направлении и затем в поперечном направлении или также возможна одновременная вытяжка в обоих направлениях. Как правило, вытяжка происходит при температуре на величину от около 10°С до 30°С, обычно около 20°С, ниже самой низкой температуры плавления полимерного материала в барьерной пленке 3, или при необходимости также термосвариваемого слоя 7 (при HDPE при температуре от около 128°С до 130°С). В любом случае вытяжку проводят перед возможным нанесением покрытия на барьерный слой 6 и/или соединительный слой 5.

При одно- или двунаправленной вытяжке в случае кавитированных PE или PP вследствие наличия кавитирующего агента в слое 4 подложки известным образом возникают микрополости в PE или PP. При этом было установлено, что благодаря микрополостям может быть заметно снижена плотность слоя 4 подложки до значения 0,4-0,85 г/см3. Барьерная пленка 3 тем самым может быть сделана более легкой, что дополнительно снижает долю полимера.

Бумажный слой 2 кашируют с барьерной пленкой 3 при необходимости с термосвариваемым слоем 7. Для этого может быть нанесен гидрофильный кашировальный клей либо на бумажный слой 3, либо на барьерную пленку 3, или также на оба из них, в жидкой форме, например, посредством нанесения валиком или напечатанием, или напылением. После этого бумажный слой 2 и барьерную пленку 3 прижимают друг к другу, например, между двумя валиками, чтобы сформировать многослойный материал 1 бумажной тары. Кашировальный клей тогда при необходимости высушивают для образования клеевого слоя 9, например, проведением через нагревательный туннель.

В альтернативном варианте бумажный слой 2 и вытянутая барьерная пленка 3 при применении подходящего кашировального клея могут быть соединены способом экструзионного каширования. При экструзионном кашировании расплавленный кашировальный клей экструдируют на бумажный слой 2 или на барьерную пленку 3, или на оба из них, и после этого бумажный слой 2 и барьерную пленку 3 прижимают друг к другу, например, между двумя валиками, чтобы образовать многослойный материал 1 бумажной тары. После этого кашировальный клей может быть охлажден, что может быть обычно обеспечено применением охлаждаемых валиков.

Термосвариваемый слой 7 многослойного материала 1 бумажной тары также может быть наслоен после каширования бумажного слоя 2 и барьерной пленки 3.

В одном примерном варианте исполнения применяют барьерную пленку 3 с толщиной 10-40 мкм, с слоем 4 подложки, содержащим в качестве основного компонента PE (по меньшей мере 60 мас.% содержания PE), предпочтительно HDPE, который составляет по меньшей мере 60% толщины вытянутой барьерной пленки 3. В качестве соединительного слоя 5 используют полярный PE- или PP-материал (в зависимости от основного компонента слоя 4 подложки). С соединительным слоем 5 соединен барьерный слой 6 из EVOH (барьерного полимера). Барьерную пленку 3 получают соэкструзией и после этого подвергают однонаправленной или двунаправленной вытяжке. Дополнительно на барьерный полимер после вытяжки может быть нанесено барьерное покрытие (металлизацией, SiOx или AlOx). В альтернативном варианте исполнения на вытянутый слой 4 подложки с соединительным слоем 5 наносят барьерное покрытие. Вытянутую по меньшей мере частично барьерную пленку 3 соединяют клеевым слоем 9 из гидрофильного кашировального клея с бумажным слоем 2. Дополнительно на обращенной противоположно бумажному слою стороне многослойного материала 1 бумажной тары может быть предусмотрен термосвариваемый слой 7 из PE-материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИГОДНЫЙ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ, ЛЕГКО РАЗРЫВАЕМЫЙ УПАКОВОЧНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ С ХОРОШИМ БАРЬЕРНЫМ ДЕЙСТВИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2764100C2 |

| ПЕРЕРАБАТЫВАЕМЫЙ, ЛЕГКО РАЗРЫВАЕМЫЙ УПАКОВОЧНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ С ХОРОШИМ БАРЬЕРНЫМ ДЕЙСТВИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2759719C1 |

| НЕФОЛЬГИРОВАННЫЙ УПАКОВОЧНЫЙ ЛАМИНАТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ВЫПОЛНЕННЫЙ ИЗ НЕГО | 2011 |

|

RU2586143C2 |

| ПОВТОРНО ЗАПЕЧАТЫВАЕМЫЙ ЛАМИНАТ ДЛЯ ТЕРМОСВАРИВАЕМОЙ УПАКОВКИ | 2010 |

|

RU2544159C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2555040C1 |

| МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2016 |

|

RU2730526C2 |

| ПРИГОДНЫЙ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ УПАКОВОЧНЫЙ МАТЕРИАЛ С УСАДОЧНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445214C2 |

| ПРИГОДНЫЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2005 |

|

RU2401201C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНАЯ ЕМКОСТЬ | 2016 |

|

RU2731631C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ СО СЛОЕМ ИЗ ПЕНОПОЛИОЛЕФИНА | 2004 |

|

RU2368507C2 |

Изобретение относится к пригодному к вторичной переработке многослойному материалу бумажной тары с высокой барьерной характеристикой против водяного пара и кислорода. Материал состоит из бумажного слоя (2) с бумагой с поверхностной плотностью от 30 до 360 г/м2, и соединенной с ним барьерной пленкой (3) причем барьерная пленка (3) включает по меньшей мере слой (4) подложки, соединительный слой (5) и барьерный слой (6), причем соединительный слой (5) размещен между слоем (4) подложки и барьерным слоем (6), что слой (4) подложки преимущественно состоит из полиэтилена или полипропилена с долей полиэтилена или долей полипропилена по меньшей мере 60 мас.% слоя (4) подложки, что по меньшей мере один слой (4) подложки барьерной пленки (3) является вытянутым, что доля бумажного слоя (2) составляет от 50 мас.% до 90 мас.% многослойного материала (1) бумажной тары, и что барьерная пленка (3) соединена с бумажным слоем (2) гидрофильным клеевым слоем (9), причем обращенная к барьерной пленке (3) сторона бумажного слоя (2) является непокрытой. Изобретение обеспечивает создание пригодного для вторичной переработки многослойного материала бумажной тары из бумаги с высокой барьерной характеристикой против водяного пара, кислорода и/или запахов, который может быть получен простым путем, и который хорошо пригоден для вторичной переработки. 10 з.п. ф-лы, 3 ил.

1. Пригодный к вторичной переработке многослойный материал бумажной тары, состоящий из бумажного слоя (2) с бумагой с поверхностной плотностью от 30 до 360 г/м2, и соединенной с ним барьерной пленкой (3), причем барьерная пленка (3) включает по меньшей мере один слой (4) подложки, соединительный слой (5) и барьерный слой (6), причем соединительный слой (5) размещен между слоем (4) подложки и барьерным слоем (6), причем слой (4) подложки преимущественно состоит из полиэтилена или полипропилена с долей полиэтилена или долей полипропилена по меньшей мере 60 мас.% слоя (4) подложки, предпочтительно по меньшей мере 70 мас.% и наиболее предпочтительно по меньшей мере 80 мас.%, причем по меньшей мере один слой (4) подложки барьерной пленки (3) является вытянутым, отличающийся тем, что доля бумажного слоя (2) составляет от 50 мас.% до 90 мас.%, предпочтительно от 70 мас.% до 90 мас.% многослойного материала (1) бумажной тары, и что барьерная пленка (3) соединена с бумажным слоем (2) гидрофильным клеевым слоем (9), причем обращенная к барьерной пленке (3) сторона бумажного слоя (2) является непокрытой.

2. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 1, отличающийся тем, что барьерная пленка (3) выполнена асимметричной со слоем (4) подложки, который посредством соединительного слоя (5) соединен с барьерным слоем (6).

3. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 2, отличающийся тем, что барьерный слой (6) размещен обращенным к бумажному слою (2) и соединен с бумажным слоем (2) клеевым слоем (9).

4. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 1, отличающийся тем, что барьерная пленка (3) сформирована симметричной с барьерным слоем (6), который на обеих сторонах посредством соответственно соединительного слоя (5) соединен со слоем (4) подложки, и один из слоев (4) подложки посредством клеевого слоя (9) соединен с бумажным слоем (2).

5. Пригодный к вторичной переработке многослойный материал бумажной тары по одному из пп. 1-4, отличающийся тем, что барьерный слой (6) сформирован как барьерное покрытие в форме металлизации или покрытия из оксида кремния или оксида алюминия.

6. Пригодный к вторичной переработке многослойный материал бумажной тары по одному из пп. 1-4, отличающийся тем, что барьерный слой (6) сформирован как слой из барьерного полимера, предпочтительно полиамида или сополимера этилена и винилового спирта.

7. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 6, отличающийся тем, что слой из барьерного полимера снабжен барьерным покрытием в форме металлизации или покрытия из оксида кремния или оксида алюминия.

8. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 6, отличающийся тем, что барьерная пленка (3) является вытянутой.

9. Пригодный к вторичной переработке многослойный материал бумажной тары по одному из пп. 1-8, отличающийся тем, что барьерная пленка (3) на обращенной от бумажного слоя (2) стороне соединена с термосвариваемым слоем (7).

10. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 9, отличающийся тем, что термосвариваемый слой (7) состоит из полиэтилена, когда слой (4) подложки преимущественно состоит из полиэтилена, или термосвариваемый слой (7) состоит из полипропилена, когда слой (4) подложки преимущественно состоит из полипропилена.

11. Пригодный к вторичной переработке многослойный материал бумажной тары по п. 9 или 10, отличающийся тем, что термосвариваемый слой (7) является вытянутым.

| US 2019176455 A1, 13.06.2019 | |||

| УЛУЧШЕННАЯ КОМПОЗИТНАЯ СИСТЕМА ДЛЯ УПАКОВОК | 2012 |

|

RU2589439C2 |

| WO 2017089506 A1, 01.06.2017 | |||

| CN 103158316 A, 19.06.2013 | |||

| WO 2019239334 A1, 19.12.2019. | |||

Авторы

Даты

2023-10-09—Публикация

2020-11-27—Подача