Настоящее изобретение относится к упаковочному многослойному материалу с первым слоем многослойного материала и вторым слоем многослойного материала, причем первый слой многослойного материала включает барьерный слой, а также к способу получения такого упаковочного многослойного материала.

В промышленности упаковочных материалов используются упаковочные многослойные материалы, которые в зависимости от варианта применения должны иметь различные свойства. Как правило, такие упаковочные многослойные материалы представляют собой многослойные полимерные пленки, которые получаются способом экструзии, способом соэкструзии (в обоих случаях как способом получения плоских пленок, так и способом получения экструзии рукава с раздувом), или способом каширования (соединения отдельных слоев посредством клея для каширования), а также их комбинаций. В упаковочный многослойный материал также могут быть встроены не состоящие из синтетического материала слои, например, слой из алюминия или бумаги. Упаковочный многослойный материал, как правило, имеет наружный термосвариваемый слой, чтобы переработать упаковочный многослойный материал посредством термосварки в желательную упаковку, например, такую как пакет, мешок, кулек, и т.д. В другом варианте применения упаковочный многослойный материал может быть выполнен в виде термоусадочной пленки, которая, в зависимости от варианта применения, также может быть изготовлена в пригодной к завариванию, но не снабженной печатью форме, например, для упаковки крупных порций мяса.

Типичным требованием к упаковочному многослойному материалу является барьерное действие против водяного пара, кислорода и/или ароматических веществ. Для этой цели упаковочный многослойный материал, как правило, содержит барьерный слой из алюминия или подходящего барьерного полимера, например, такого как сополимер этилена и винилового спирта (EVOH) или полиамид (PA). Наряду с этим, могут содержаться еще дополнительные слои, чтобы придать упаковочному многослойному материалу желательные свойства, такие как вязкость, жесткость, термоусадочность, прочность на разрыв, и т.д. Термосвариваемый слой типично выполнен из полиолефина, как правило, полипропилена (PP) или полиэтилена (PE) с различными плотностями, LLDPE, LDPE, MDPE или HDPE.

Чтобы иметь возможность простым путем перерабатывать упаковочный многослойный материал, упаковочный многослойный материал, конечно, не может проявлять коробление или скручивание (так называемое загибание кромок), ввиду чего обычно применяются симметричные слоистые структуры.

Кроме того, известно изменение свойств упаковочного многослойного материала посредством одно– или двунаправленного ориентирования. Одно такое ориентирование может создаваться экструзионным способом, например, способом экструзии с многократным раздувом (технологией многократного раздува), или лишь после экструзионного процесса растягиванием упаковочного многослойного материала в машинном направлении (в продольном направлении упаковочного многослойного материала), и/или в поперечном направлении (перпендикулярно продольному направлению). Посредством ориентирования упаковочного многослойного материала могут быть улучшены прежде всего жесткость, прочность при растяжении и вязкость. Кроме того, благодаря ориентированию достигается такая способность упаковочного многослойного материала к усадке, что после растяжения достигается более высокая прозрачность даже изначально мутных материалов, например, таких как полиэтилен высокой плотности (HDPE).

WO 2013/032932 A1 описывает подобный упаковочный многослойный материал, например, с конфигурацией HDPE/связующий слой/EVOH/связующий слой/термосвариваемый слой, в качестве термоусадочной пленки. Для получения способности к усадке упаковочный многослойный материал целиком подвергается биаксиальному растяжению. Но тем самым можно провести только растяжение, после чего отдельные слои упаковочного многослойного материала достигают достаточной прочности сцепления. Подобное показывает патентный документ WO 2009/017588 A1. Но WO 2013/032932 A1 и WO 2009/017588 A1 главным образом нацелены на материал, пригодный для связующего слоя.

Из EP 673 759 B1 следует упаковочный многослойный материал для термоусадочной пленки, с барьерным слоем из EVOH и по меньшей мере одним дополнительным полимерным слоем, который должен быть совместимым с барьерным слоем в отношении характеристик растяжения. В качестве примера дополнительного полимерного слоя указан модифицированный ангидридом линейный полиэтилен низкой плотности (LLDPE).

WO 2015/175871 A1 опять же описывает упаковочный многослойный материал из HDPE–слоя, который соединен с барьерным слоем, например, из полиамида (PA), винилсодержащих или акрилатных полимеров. На барьерном слое, кроме того, может быть также размещен термосвариваемый слой, например, из LLDPE. Цель состоит в создании пригодного к переработке для повторного использования многослойного материала, сообразно чему барьерный слой составляет максимально 5% совокупного веса упаковочного многослойного материала. Упаковочный многослойный материал согласно WO 2015/175871 A1 не ориентирован.

Во многих упаковках из упаковочного многослойного материала также желательно, чтобы упаковка могла легко разрываться рукой, в частности, для простого вскрытия упаковки. Здесь, например, из WO 2005/113370 A1 известно, что однонаправленно растянутая пленка может легче разрываться параллельно направлению растяжения, чем поперек него, и что такая пленка может разрываться параллельно направлению растяжения также с приложением меньшего разрывающего усилия сравнительно с нерастянутой или двунаправленно растянутой пленкой. Такая пленка может быть также частью многослойного материала, которая также может включать барьерный слой из алюминия или EVOH. Однонаправленно растянутая пленка придает многослойному материалу хорошие разрывные характеристики параллельно направлению растяжения и в значительной мере препятствует разрыву поперек него.

EP 1 769 908 A1 опять же описывает, что многослойный материал из барьерного слоя (например, из EVOH) и слоя синтетического материала с двух сторон может легко разрываться по обоим направлениям, когда слой синтетического материала состоит из смеси PE с плотностью между 0,910 г/см3 и 0,960 г/см3 (то есть, LDPE, MDPE или HDPE) и полициклического олефина, например, такого как циклоолефиновый сополимер (COC), и многослойный материал подвергнут небольшому двунаправленному растяжению. Такое небольшое двунаправленное растяжение происходит, например, при экструзии в способе раздувного формования пленки, сообразно чему может быть исключена отдельная стадия ориентирования многослойного материала после экструзии. Но такой многослойный материал лишь условно пригоден к переработке для повторного использования вследствие присутствия доли COC, и также получается более дорогостоящим, чем чистосортный материал. При высоком содержании COC, как ожидаемо, до 60% COC в смеси, многослойный материал практически больше не пригоден к переработке для повторного использования, по крайней мере, если в PE–долях также содержатся большие количества LDPE.

Задачей настоящего изобретения является создание пригодного к переработке для повторного использования упаковочного многослойного материала, который может быть получен простым путем, и который может легко разрываться по обоим направлениям. Кроме того, задача состоит в создании способа получения такого упаковочного многослойного материала.

Эта задача решается соэкструзией первого слоя многослойного материала, состоящего из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем между слоем подложки и барьерным слоем размещается связующий слой, с последующим растяжением несимметричного соэкструдированного первого слоя многослойного материала только в машинном направлении, и с последующим соединением растянутого таким образом первого слоя многослойного материала со вторым слоем многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%, причем второй слой многослойного материала соединен с барьерным слоем первого слоя многослойного материала. Соответствующий изобретению упаковочный многослойный материал включает первый слой многослойного материала и второй слой многослойного материала, причем первый слой многослойного материала представляет собой соэкструдированный и растянутый в машинном направлении композит из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой размещается между слоем подложки и барьерным слоем, и первый слой многослойного материала своим барьерным слоем соединен со вторым слоем многослойного материала.

В результате однонаправленного растяжения первого слоя многослойного материала перед ламинированием со вторым слоем многослойного материала явственно повышается барьерное действие первого слоя многослойного материала. В дополнение, неожиданным образом выяснилось, что вследствие однонаправленного растяжения первый слой многослойного материала с определенной конфигурацией может легко разрываться равномерно по обоим направлениям. Эти разрывные характеристики сообщаются упаковочному многослойному материалу так, что упаковочный многослойный материал даже сам по себе может быть просто разорван по обоим направлениям. В дополнение, благодаря простой несимметричной конфигурации и только однонаправленного растяжения первого слоя многослойного материала значительно упрощается изготовление сравнительно с обычными симметричными двунаправленными структурами, что также явно снижает стоимость изготовления.

Растянутый в машинном направлении (MDO) слой с высоким содержанием HDPE, в частности, когда содержание HDPE составляет свыше 80% и более, склонен к расщеплению в продольном направлении. Поэтому в упаковочных многослойных PE–материалах такие MDO–слои с высоким содержанием HDPE до сих пор всегда сочетались с более вязким LLDPE или mLLDPE, например, посредством дополнительного слоя из LLDPE, причем требовалось более высокое содержание LLDPE в упаковочном многослойном материале. Кроме того, теперь неожиданно было обнаружено, что первый слой многослойного материала с такого рода высоким содержанием HDPE (даже около 100% HDPE) даже без такого вязкого слоя LLDPE является достаточно вязким, и не склонен к расщеплению. Это обусловливается связующим слоем, который придает слою многослойного материала необходимую вязкость. Тем самым первый слой многослойного материала может быть благоприятным образом использован также в качестве барьерной пленки.

Благодаря хорошей прозрачности растянутого HDPE–слоя подложки могут быть улучшены оптические свойства упаковочного многослойного материала, когда первый слой многослойного материала после растягивания и перед соединением со вторым слоем многослойного материала снабжается печатью на барьерном слое, подвергается металлизации или нанесению покрытия из оксида алюминия или оксида кремния. Металлизацией или нанесением покрытия может быть еще больше повышено барьерное действие.

Для некоторых вариантов применения предпочтительно, когда первый слой многослойного материала на его слое подложки соединен с дополнительным одно– или многослойным слоем многослойного материала. При этом первый слой многослойного материала может быть снабжен печатью, металлизирован или снабжен покрытием на слое подложки. Равным образом, по меньшей мере один слой из дополнительного слоя многослойного материала может быть снабжен печатью, металлизирован или снабжен покрытием.

Для некоторых вариантов применения является благоприятным, когда первый слой многослойного материала на его слое подложки соединен с однонаправленно растянутым четвертым слоем многослойного материала, который имеет слой подложки с содержанием HDPE по меньшей мере 60 об.%, барьерный слой из барьерного полимера и размещенный между ними связующий слой. Подобный упаковочный многослойный материал имеет особенно хорошие барьерные свойства.

Дополнительный благоприятный вариант исполнения получается, когда второй слой многослойного материала представляет собой соэкструдированный, растянутый в машинном направлении многослойный материал из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя, барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя многослойного материала, и термосвариваемого слоя, причем связующий слой второго слоя многослойного материала размещается между слоем подложки и барьерным слоем второго слоя многослойного материала, и термосвариваемый слой размещается на слое подложки, и барьерный слой второго слоя многослойного материала соединен с барьерным слоем первого слоя многослойного материала. Такой упаковочный многослойный материал также имеет особенно хорошие барьерные характеристики. Кроме того, благодаря этому термосвариваемый слой благоприятным образом встраивается в соэкструдированный второй слой многослойного материала, сообразно чему не требуется дополнительная технологическая стадия для получения упаковочного многослойного материала.

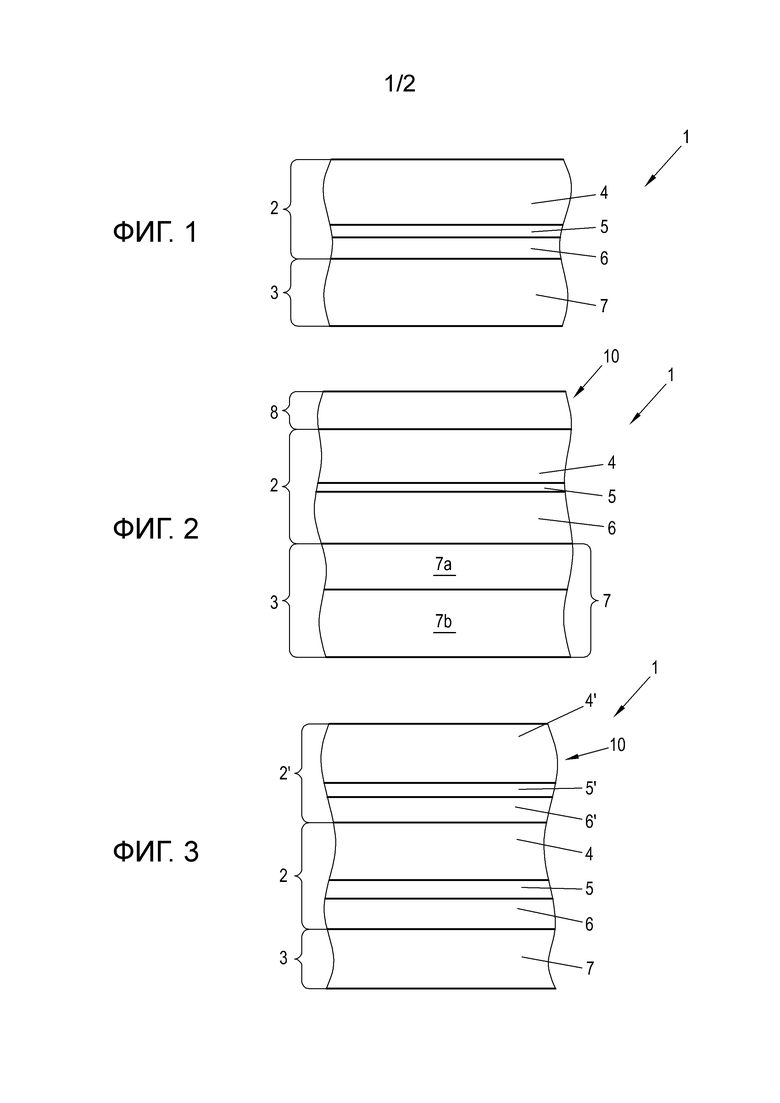

Настоящее изобретение далее подробнее разъясняется со ссылкой на Фигуры 1–4, которые в порядке примера, схематически и без ограничений показывают предпочтительные варианты осуществления изобретения. Как при этом показано:

Фиг. 1 представляет первый вариант исполнения соответствующего изобретению упаковочного многослойного материала,

Фиг. 2 представляет второй предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала,

Фиг. 3 представляет третий предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала, и

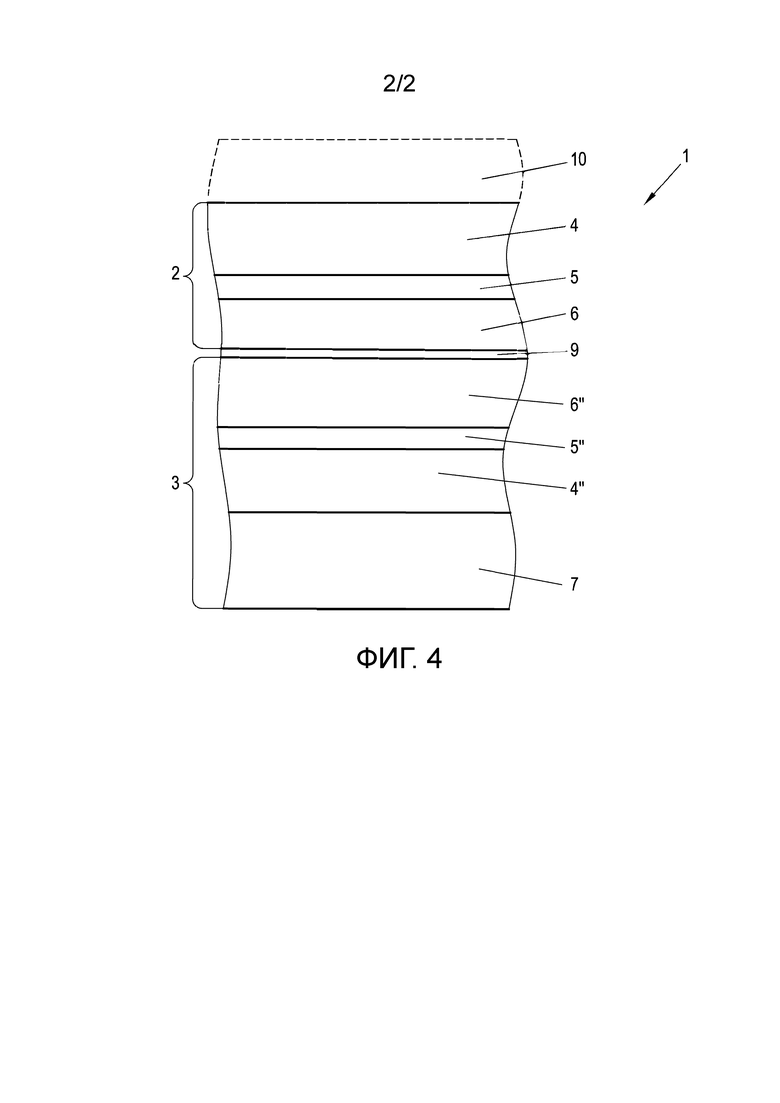

Фиг. 4 представляет четвертый предпочтительный вариант исполнения соответствующего изобретению упаковочного многослойного материала.

Фиг. 1 показывает соответствующий изобретению упаковочный многослойный материал 1 с первым слоем 2 многослойного материала и соединенным с ним вторым слоем 3 многослойного материала.

Первый слой 2 многослойного материала в упаковочном многослойном материале 1 является растянутым в машинном направлении (MDO) и имеет несимметричную структуру слоев со слоем 4 подложки и барьерным слоем 6, которые соединены друг с другом связующим слоем 5. Толщина первого слоя 2 многослойного материала предпочтительно составляет от 10 до 40 мкм.

Слой 4 подложки имеет содержание полиэтилена (PE) высокой плотности (HDPE) по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%. Содержание HDPE при этом может составлять вплоть до 100%, причем вследствие введения обычной добавки (такой как смазочные добавки, предотвращающие слипание добавки, наполнители, и т.д.) 100%–ное содержание, как правило, никогда не достигается. Под HDPE понимается PE с плотностью между 0,94–0,97 г/см3. Остальное количество составляет совместимый полиолефиновый материал, предпочтительно линейный полиэтилен низкой плотности (LLDPE) (с плотностью между 87–0,94 г/см3), полиэтилен низкой плотности (LDPE) (с плотностью между 0,915–0,935 г/см3), или также линейный металлоценовый полиэтилен низкой плотности (mLLDPE), в частности, чтобы повысить вязкость. В качестве совместимого полиолефинового материала в принципе рассматриваются всякие сорта полиэтиленов, в частности, также этиленовые сополимеры, например, такие как сополимер этилена и винилацетата (EVA), этиловый сложный эфир метакриловой кислоты (EMA), сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и бутилакрилата (EBA). В качестве совместимого полиолефинового материала также может быть использован полипропилен (PP) или циклоолефиновый сополимер (COC) в количестве максимально 20 об.%. В случае PP предпочтительно применяется полипропиленовый статистический сополимер с этиленом в качестве сомономера (обычно от 5 до 15%), полипропиленовый сополимер с этиленом или полипропиленовый гомополимер, который в достаточной мере совместим с линейными типами PE, такими как mLLDPE, LLDPE или HDPE, чтобы достигать по меньшей мере ограниченной пригодности к переработке для повторного использования.

При этом HDPE и совместимый полиолефиновый материал могут присутствовать в слое 4 подложки в виде смеси. Но слой 4 подложки также может быть выполнен многослойным (экструдированным или соэкструдированным) с одним (или также многими) слоем HDPE и с одним (или также многими) слоем из полиолефинового материала. Толщина слоя 4 подложки предпочтительно составляет от 5 до 35 мкм.

Барьерный слой 6 состоит из барьерного полимера, то есть, полимера с достаточными барьерными свойствами, в частности, против кислорода, водяного пара и/или ароматических соединений. Барьерный полимер предпочтительно представляет собой полиамид (PA) или сополимер этилена и винилового спирта (EVOH). В качестве барьерного полимера предпочтительным является EVOH. Барьерный слой 6 имеет толщину максимально 20%, предпочтительно от 5 до 10%, от общей толщины первого слоя 2 многослойного материала, то есть, максимально от 2 до 8 мкм. Тем самым благодаря малой толщине барьерного слоя 6 не ухудшается пригодность к переработке для повторного использования.

Связующий слой 5 служит для соединения барьерного слоя 6 и слоя 4 подложки. При этом должна достигаться достаточная прочность сцепления, в частности, чтобы надежно предотвращать нежелательное расслоение первого слоя 2 многослойного материала. Подходящие связующие слои 5 предпочтительно состоят из полимеров с повышенной полярностью, например, на основе модифицированных малеиновой кислотой полиолефинов (таких как PE или PP), сополимера этилена и винилацетата (EVA), сополимера этилена и акриловой кислоты (EAA), сополимера этилена и бутилакрилата (EBA), или подобных полиолефиновых сополимеров. Толщина связующего слоя 5 составляет максимально 10% общей толщины первого слоя 2 многослойного материала, как правило, от 1 до 5 мкм.

Второй слой 3 многослойного материала предпочтительно состоит из PE, причем содержание PE относительно всего количества полимеров во втором слое 3 многослойного материала без возможных добавленных минеральных или прочих наполнителей должно составлять по меньшей мере 80 об.%. Здесь могут быть использованы различные типы PE, то есть, LDPE, LLDPE, MDPE, HDPE, чистосортные или также как смеси, или в форме сополимеров, или также в многослойной конфигурации. Толщина второго слоя 3 многослойного материала в зависимости от варианта применения упаковочного многослойного материала 1 типично составляет между 20 и 200 мкм.

Во втором слое 3 многослойного материала для требуемой пригодности к переработке для повторного использования также остальное количество состоит, конечно, из совместимого полиолефинового материала, такого, как описано выше.

Применением преимущественно PE и совместимых материалов в упаковочном многослойном материале 1 может быть получен особенно пригодный для повторного использования многослойный материал, который может быть опять использован привычными способами простой и экономичной механической вторичной переработки.

Первый слой 2 многослойного материала получается соэкструзией, поскольку этим обеспечивается особенно простое, экономичное изготовление. По большей части применяются известные способы раздувного формования рукавных пленок или экструзии плоских пленок.

Первый слой 2 многослойного материала после соэкструзии затем подвергается растяжению в машинном направлении (как правило, в продольном направлении, или направлении экструзии). Степень растяжения при этом предпочтительно составляет по меньшей мере 4:1 в машинном направлении. При этом растяжение выполняется в поточной линии (то есть, непосредственно после соэкструзии) или на отдельной технологической линии (то есть, к более позднему моменту времени после соэкструзии). Однонаправленное растяжение может быть проведено значительно проще и экономичнее, чем двунаправленное растяжение, благодаря чему могут быть сокращены затраты на изготовление.

Здесь следует отметить, что при раздувном экструзионном формовании рукавных пленок и экструзии плоских пленок ширина экструзионного зазора (при раздувной пленке от 1,5 до 2,5 мм) и, соответственно, зазора экструзионной фильеры является гораздо большей, чем конечная толщина экструдированной пленки (типично между 10 до 200 мкм). Для этого экструдируемый расплав растягивается при температурах явно выше температуры плавления экструдируемого полимера, вследствие чего получается окончательная толщина. При раздувном экструзионном формовании рукавных пленок расплав, например, обычно растягивается в поперечном направлении на величину от 2 до 3 раз (так называемая степень раздува) и в продольном направлении на величину от 1:10 до 1:100 (так называемая степень вытяжения). Но эти растяжения при экструдировании нельзя сравнивать с растяжением пленки синтетического материала, так как растяжение обычно проводится при температурах несколько ниже температуры плавления полимера, чтобы неупорядоченные полимеры и частично кристаллические области оставались выровненными растяжением по направлению растягивания.

Несимметричная конфигурация первого слоя 2 многослойного материала при ориентировании в машинном направлении является нетипичной, и до сих пор, в особенности в случае раздувной пленки, на практике избегалась, поскольку считалось, что такая структура, в частности, вследствие поглощения воды полярным барьерным слоем 6, будет скручиваться (с загибанием кромок), что осложняло бы последующую переработку или вообще делало бы ее невозможной. Однако оказалось, что скручивание в конкретном варианте исполнения структуры происходит в приемлемой степени, что не является препятствием для последующей переработки. К тому же является благоприятным, когда первый слой 2 многослойного материала очень скоро после получения соединяется со вторым слоем 3 многослойного материала, чтобы тем самым прежде всего сократить поглощение воды барьерным слоем 6. По обстоятельствам, может быть необходимым или целесообразным выдерживание рулона соэкструдированной пленки с первым слоем 2 многослойного материала до каширования в подходящей упаковке для защиты от поглощения воды.

Но преимущество нетипичной несимметричной конфигурации первого слоя 2 многослойного материала прежде всего состоит в том, что требуется только единственный дорогостоящий и менее жесткий связующий слой 5. Тем самым могут быть сокращены расходы на первый слой 2 многослойного материала, и может быть получен более жесткий первый слой 2 многослойного материала. Повышенная жесткость прежде всего является благоприятной при применении упаковочного многослойного материала 1 для изготовления пакета.

Дополнительные преимущества соответствующего изобретению первого слоя 2 многослойного материала получаются в результате растяжения. Тем самым достигается высокая прозрачность, прежде всего слоя 4 подложки. Благодаря растяжению барьерного слоя достигаются примерно в три–четыре раза более высокие барьерные характеристики по сравнению с нерастянутым барьерным полимером такого же типа, благодаря чему может использоваться менее дорогостоящий барьерный полимер при равнозначном барьерном действии. Тем самым могут быть существенно сокращены расходы на первый слой 2 многослойного материала.

Кроме того, неожиданным образом было выявлено, что подобный первый слой 2 многослойного материала, несмотря на ориентирование только в машинном направлении, может легко разрываться вручную по обоим направлениям (то есть в продольном направлении и также поперек него), без того, чтобы пленка при разрывании недопустимо сильно удлинялась в поперечном направлении.

Первый слой 2 многослойного материала предпочтительно получается способом экструзионного раздувного формования рукавных пленок, поскольку тем самым достигается меньший обусловленный изготовлением краевой участок, что прежде всего при дорогостоящих барьерных полимерах приводит к снижению стоимости упаковочного многослойного материала 1. При экструзии раздувной пленки также могут использоваться более вязкотекучие HDPE–материалы со значением MFI (показателем текучести расплава) менее 3. Такие HDPE–материалы имеют более высокую молекулярную массу и лучшие механические свойства, что является благоприятным для применения в упаковочном многослойном материале 1. Правда, такой материал особенно легко разрывался бы в продольном направлении, и это приводит даже к нежелательному расщеплению в продольном направлении. Это нежелательное свойство может быть устранено введением в первый слой 2 многослойного материала HDPE–материала со значением MFI менее 3, как было описано, и даже достигается равномерное разрывание по обоим направлениям.

Растянутый в машинном направлении первый слой 2 многослойного материала со слоем 4 подложки, барьерным слоем 6 и связующим слоем 5, как изложено, несмотря на высокое содержание HDPE 60 об.%, в частности, также при очень высоких уровнях содержания HDPE более чем от 80 об.% до 100 об.%, также не склонен к скручиванию в продольном направлении, как было неожиданно обнаружено. Этот обнаруженный эффект подтверждается для первого слоя 2 многослойного материала как барьерной пленки посредством следующего примера в Таблице 1.

Таблица 1

В Таблице 1 приведена прочность при растяжении в продольном направлении (MD) и в поперечном направлении (TD) в Н/15 мм и измеренная согласно стандарту ASTM D882, указано удлинение при разрыве в продольном направлении (MD) и в поперечном направлении (TD) в % и измеренное согласно стандарту ASTM D882, и приведено сопротивление разрастанию трещин в продольном направлении (MD) и в поперечном направлении (TD) в Н и измеренное согласно стандарту DIN EN ISO 6383–1. Толщина представляет собой общую толщину и указана в мкм.

Пленка А в Таблице 1 представляет собой HDPE–монопленку MDO с 10 об.% mLLDPE. Пленка А выполнена как пятислойная соэкструдированная пленка, сформированная с 10 об.% mLLDPE во всех пяти слоях одинаковой толщины (конфигурация 1/1/1/1/1). Степень вытяжки в машинном направлении составляет 6:1. Такая пленка 1 склонна к расщеплению в продольном направлении, что может быть проявиться, в частности, в очень низкой прочности при растяжении и удлинение при разрыве в поперечном направлении (TD). Сопротивление разрастанию трещин в продольном направлении также является гораздо меньшим, чем для других сравнительных пленок в Таблице 1, что также является свидетельством расщепления в продольном направлении.

Пленка В также представляет собой пятислойный соэкструдат с конфигурацией пленок 95% HDPE+5% LLDPE/100% HDPE/60% HDPE+40% LLDPE/100% HDPE/100% HDPE. Степень вытяжки в машинном направлении составляет 6:1. Таким образом, в пленке В, как это до сих пор является обычным, по меньшей мере в одном слое примешан вязкий компонент (LLDPE) с высоким содержанием (40%), чтобы снизить склонность к расщеплению. По сравнению с пленкой А, это может быть выявлено по более высокому значению прочности при растяжении в поперечном направлении, удлинению при разрыве в поперечном направлении (TD) и сопротивлению разрастанию трещин в продольном направлении.

Но лучший эффект достигается с барьерной пленкой С. Барьерная пленка С представляет собой пятислойный соэкструдат с конфигурацией пленок 95% HDPE+5% LLDPE/100% HDPE/60% HDPE+40% LLDPE/связующий слой 5/барьерный EVOH–слой 6. Степень вытяжки соэкструдированной барьерной пленки 3 в машинном направлении составляет 5:1. Слой 4 подложки в ней является трехслойным (толщины слоев 4 мкм/4 мкм/8 мкм) с содержанием HDPE ~78 об.% в слое 4 подложки. Связующий слой 5 в барьерной пленке С составляет 2 мкм, то есть, 10% общей толщины, и барьерный слой 5 также 2 мкм, то есть, 10% общей толщины. Тем самым получается конфигурация 2/2/4/1/1 барьерной пленки С. Благодаря связующему слою 5 барьерная пленка С приобретает достаточную вязкость, чтобы явно сократить склонность к расщеплению в продольном направлении. Это может быть выявлено по гораздо более высоким значениям удлинения при разрыве в поперечном направлении (TD) и сопротивления разрастанию трещин в продольном направлении. Прочность при растяжении в поперечном направлении является сравнимой с пленкой В.

Особенно неожиданным было, что для этого эффекта оказалось почти безразлично, когда содержание HDPE в слое 4 подложки дополнительно повышалось, что показано на примере барьерной пленки D. Барьерная пленка D представляет собой пятислойный соэкструдат с конфигурацией пленок 95% HDPE+5% LLDPE/100% HDPE/100% HDPE/связующий слой 5/барьерный EVOH–слой 6. Более низкое содержание LLDPE в самом наружном слое главным образом служит для модифицирования свойств поверхности барьерной пленки D, чтобы улучшить характеристики обрабатываемости. Степень вытяжки в машинном направлении опять составляет 5:1. Слой 4 подложки в ней является трехслойным (толщины слоев 4 мкм/4 мкм/8 мкм) с содержанием HDPE ~97 об.% в слое 4 подложки. Связующий слой 5 в барьерной пленке D составляет 2 мкм, то есть, 10% общей толщины, и барьерный слой 5 также 2 мкм, то есть, 10% общей толщины. Тем самым получается конфигурация 2/2/4/1/1 барьерной пленки D. В барьерной пленке D даже особенно однородно сопротивление разрастанию трещин в продольном направлении и в поперечном направлении.

В Таблице 1 описаны только несимметричные конфигурации барьерной MDO–пленки 11.

Такой первый слой 2 многослойного материала сам по себе в качестве барьерной пленки 11 также рассматривается как соответствующий изобретению, и отличается, в частности, по меньшей мере одним слоем 4 подложки, который имеет содержание HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 80 об.%, и соединен через связующий слой 5, как описанный выше, с барьерным слоем 6, как описанным выше. Слой 4 подложки при этом также может быть сформирован многослойным. Такая барьерная пленка 11 получается соэкструзией и последующим растяжением в машинном направлении. Степень вытяжки при этом предпочтительно составляет по меньшей мере 4:1 в машинном направлении. При этом растяжение может выполняться в поточной линии (то есть, непосредственно после соэкструзии) или на отдельной технологической линии (то есть, к более позднему моменту времени после соэкструзии).

Для получения упаковочного многослойного материала 1 растянутый первый слой 2 многослойного материала и второй слой 3 многослойного материала соединяются друг с другом, предпочтительно экструзионным кашированием, экструзионным наслоением или клеевым кашированием, причем второй слой 3 многослойного материала соединяется с барьерным слоем 6 первого слоя 2 многослойного материала. При экструзионном наслоении второй слой 3 многослойного материала экструдируется на барьерный слой первого слоя 2 многослойного материала, причем между ними предпочтительно также должен предусматриваться промотор адгезии. При кашировании второй слой 3 многослойного материала соединяется с барьерным слоем 6 посредством подходящего клея для каширования, например, клея на основе полиуретана, или также на основе полиолефиновых сополимеров при экструзионном кашировании. Толщина клея для каширования предпочтительно составляет от 2 до 5 г/м2 при обычных клеях на полиуретановой основе, и, соответственно, от 5 до 20 г/м2 для экструзионного каширования.

При подходящем втором слое 3 многослойного материала было обнаружено, что весь упаковочный многослойный материал 1 также перенимает разрывные характеристики первого слоя 2 многослойного материала, то есть, что упаковочный многослойный материал 1 также может в равной мере легко разрываться рукой по обоим направлениям. Первый слой 2 многослойного материала тем самым сообщает разрывные характеристики упаковочному многослойному материалу 1.

Второй слой 3 многослойного материала при этом предпочтительно образует термосвариваемый слой 7, который, как правило, в упаковке из упаковочного многослойного материала 1 обращен к упакованному продукту. При этом упаковка изготавливается раскраиванием, складыванием и термосваркой упаковочного многослойного материала 1. Возможные упаковки представляют собой пакеты, кульки, мешки, и т.д.

Второй слой 3 многослойного материала может быть сформирован также многослойным, например, экструдирован или соэкструдирован, как обрисовано в Фиг. 2 и далее описано подробно. Но второй слой 3 многослойного материала также может быть предназначен для исполнения барьерной функции, и может быть растянут, как обрисовано в Фиг. 4 и далее подробно описано.

В дополнительном варианте исполнения упаковочного многослойного материала 1, как представлено в Фиг. 2, первый слой 2 многослойного материала соединен на стороне барьерного слоя 6 со вторым слоем 3 многослойного материала, и на стороне слоя 4 подложки с дополнительным слоем 10 многослойного материала, здесь третьим слоем 8 многослойного материала. Третий слой 8 многослойного материала предпочтительно представляет собой одно– или многослойную полимерную пленку, например, пленку главным образом из PE (по меньшей мере 80 об.% PE), как описано в отношении второго слоя 3 многослойного материала. Третий слой 8 многослойного материала может быть нанесен на первый слой 2 многослойного материала либо экструзионным наслоением, либо клеевым кашированием, как разъясняется со ссылкой на термосвариваемый слой 7 в Фиг. 1. Такой упаковочный многослойный материал 1 согласно Фиг. 2 может быть использован, например, для изготовления тюбиков. В этом случае толщина второго слоя 3 многослойного материала и третьего слоя 8 многослойного материала типично составляет величину в области 150 мкм.

Кроме того, в Фиг. 2 обозначено, что второй слой 3 многослойного материала также может быть сформирован многослойным, например, здесь с двумя слоями 7а, 7b, которые образуют термосвариваемый слой 7. То же действительно для третьего слоя 8 многослойного материала. Такая структура второго слоя 3 многослойного материала, конечно, может быть предусмотрена в варианте исполнения согласно Фиг. 1.

Кроме того, барьерный слой 6 растянутого первого слоя 2 многослойного материала после вытяжки может быть подвергнут металлизации и/или печати, и/или нанесению покрытия (например, из оксида алюминия или оксида кремния), перед тем, как первый слой 2 многослойного материала соединяется со вторым слоем 3 многослойного материала. Металлизация предпочтительно выполняется с использованием алюминия. Слой 4 подложки из HDPE, прежде всего после растяжения, является достаточного прозрачным так, что напечатанный рисунок, металлизация или покрытие видны через слой 4 подложки. Барьерный слой 6 может быть для цели напечатания подвергнут предварительной обработке подвергаемой печати поверхности, например, обработке коронным разрядом или пламенной обработке, чтобы улучшить сцепление печатного слоя с барьерным слоем 6. Но, альтернативно или дополнительно, также слой 4 подложки может быть снабжен печатью, металлизирован или снабжен покрытием, как на обращенной к барьерному слою 6 стороне, так и на другой стороне, при необходимости опять же после поверхностной обработки. При этом могут быть применяться стандартные способы печати, например, способ глубокой печати или способ флексографической печати.

Третий слой 8 многослойного материала, дополнительно или альтернативно первому слою 2 многослойного материала, также может быть на одной или обеих сторонах снабжен печатью, металлизирован или снабжен покрытием.

В одном предпочтительном варианте исполнения конфигурации согласно Фиг. 2 барьерный слой 6 первого слоя 2 многослойного материала является металлизированным, предпочтительно алюминием, чтобы повысить барьерные характеристики. В дополнение, третий слой 8 многослойного материала может быть снабжен печатью на наружной стороне.

В Фиг. 3 описывается дополнительный пример исполнения соответствующего изобретению упаковочного многослойного материала 1, который предпочтительно может использоваться для изготовления тюбиков. При этом первый слой 2 многослойного материала на барьерном слое 6 соединен со вторым слоем 3 многослойного материала, как в примере согласно Фиг. 1. Первый слой 2 многослойного материала на его слое 4 подложки соединен с дополнительным слоем 10 многослойного материала, здесь с четвертым слоем 2’ многослойного материала, который имеет такую же структуру, как первый слой 2 многослойного материала, и также является однонаправленно растянутым. Четвертый слой 2’ многослойного материала тем самым включает опять слой 4’ подложки, который соединен посредством связующего слоя 5’ с барьерным слоем 6’. При этом барьерный слой 6’ четвертого слоя 2’ многослойного материала слоем 4 подложки соединен с первым слоем 2 многослойного материала, предпочтительно посредством подходящего клея для каширования, как описано выше. Эти слои четвертого слоя 2’ многослойного материала сформированы и имеют состав, как уже описано выше. Четвертый слой 2’ многослойного материала главным образом состоит из PE–материалов по меньшей мере с 80 об.% содержания PE. Конечно, при этом не должны доминировать толщины и точные составы и, соответственно, материалы отдельных слоев первого слоя 2 многослойного материала и четвертого слоя 2’ многослойного материала.

В этом варианте исполнения четвертый слой 2’ многослойного материала на слое 4’ подложки и/или на барьерном слое 6’, дополнительно или альтернативно первому слою 2 многослойного материала, может быть снабжен печатью, металлизирован или снабжен покрытием. В одном особенно предпочтительном варианте исполнения четвертый слой 2’ многослойного материала снабжен печатью, предпочтительно на его барьерном слое 6’, и первый слой 2 многослойного материала является металлизированным, предпочтительно на его барьерном слое 6 или слое 4 подложки. Тем самым может быть повышено барьерное действие упаковочного многослойного материала 1. Но также может предусматриваться нанесение покрытия из оксида алюминия или оксида кремния на барьерный слой 6 или слой 4 подложки первого слоя 2 многослойного материала для еще большего усиления барьерного действия.

В Фиг. 4 описан дополнительный предпочтительный вариант осуществления изобретения. При этом второй слой 3 многослойного материала опять же выполнен многослойным, и включает слой 4” подложки, барьерный слой 6” и связующий слой 5”, подобно первому слою 2 многослойного материала. Для этих слоев и также для получения второго слоя 3 многослойного материала в этом варианте исполнения действительно аналогичное, как приведено выше в Фигурах 1–3 для первого слоя 2 многослойного материала или четвертого слоя 2’ многослойного материала. В дополнение, в этом варианте исполнения второй слой 3 многослойного материала включает термосвариваемый слой 7. Термосвариваемый слой 7 предпочтительно состоит из PE–материала, например, такого как mLLDPE, LLDPE, или из другого пригодного термопластичного материала, например, полипропилена (PP). Правда, для этого второго слоя 3 многослойного материала с термосвариваемым слоем 7 по–прежнему действительно то, что он состоит по меньшей мере из 80 об.% PE. Термосвариваемый слой 7 второго слоя 3 многослойного материала может быть соэкструдирован с другими слоями второго второго слоя 3 многослойного материала. Второй слой 3 многослойного материала в Фиг. 4 является растянутым так же, как первый слой 2 многослойного материала, и является таким, как описано выше. Термосвариваемый слой 7 в этом варианте исполнения тем самым встроен в многослойную растянутую барьерную пленку, которая сформирована подобно первому слою 2 многослойного материала. Тем самым этот второй слой 3 многослойного материала имеет по существу такие же разрывные характеристики, как первый слой 2 многослойного материала.

В этом варианте исполнения однонаправленно растянутый первый слой 2 многослойного материала и однонаправленно растянутый второй слой 3 многослойного материала соединены друг с другом на примыкающих друг к другу барьерных слоях 6, 6”, предпочтительно путем клеевого каширования посредством клеевого слоя 9. Подходящий клей для каширования представляет собой, например, клей на основе полиуретана или полиолефинового сополимера. Толщина клея для каширования предпочтительно составляет от 2 до 5 г/м2.

В этом варианте исполнения также один (или также многие) из слоев упаковочного многослойного материала 1 могут быть снабжены печатью, металлизированы или снабжены покрытием.

Конечно, при формировании на первом слое 2 многослойного материала дополнительно могут быть предусмотрены также добавочный слой 10 многослойного материала (например, третий слой 8 многослойного материала или четвертый слой 2’ многослойного материала, как описано выше), как показано в Фиг. 4.

Соответствующий изобретению упаковочный многослойный материал 1 тем самым имеет по меньшей мере один несимметричный, однонаправленно растянутый первый слой 2 многослойного материала по меньшей мере из 60 об.% HDPE, со слоем 4 подложки, барьерным слоем 6 и связующим слоем 5, и соединенный с ним второй слой 3 многослойного материала, который образует термосвариваемый слой 7, с содержанием PE по меньшей мере 80 об.%. На этом упаковочном многослойном материале 1, как описано выше, на обращенной в противоположную от второго слоя 3 многослойного материала сторону поверхности первого слоя 2 многослойного материала размещается дополнительный одно– или многослойный слой 10 многослойного материала (например, третий слой 8 многослойного материала или четвертый слой 2’ многослойного материала), с содержанием PE по меньшей мере 80 об.%. Этот дополнительный одно– или многослойный слой 10 многослойного материала тем самым соединен со слоем 4 подложки первого слоя 2 многослойного материала.

В упаковке из соответствующего изобретению упаковочного многослойного материала 1 термосвариваемый слой 7 упаковочного многослойного материала 1 благоприятным образом обращен к внутренней стороне упаковки.

Путем нанесения печати по меньшей мере одного слоя первого слоя 2 многослойного материала, второго слоя 3 многослойного материала или дополнительного слоя 10 многослойного материала в соответствующем изобретению упаковочном многослойном материале 1 барьерным лаком, например, поливиниловым спиртом (PVOH), может быть тем самым дополнительно усилено барьерное действие упаковочного многослойного материала 1. Такие лаковые слои могут быть нанесены очень тонкими, обычно в диапазоне от 0,5 до 2,0 г/м2, и тем самым не ухудшают пригодность упаковочного многослойного материала 1 к переработке для повторного использования.

В заключение следует отметить, что каждые отдельные из описанных выше слоев в первом слое 2 многослойного материала, втором слое 3 многослойного материала или дополнительном слое 10 многослойного материала сами также могут быть в свою очередь сформированы многослойными.

Группа изобретений относится к упаковочному многослойному материалу и способу его получения. Многослойный материал с хорошим барьерным действием содержит первый слой многослойного материала и второй слой многослойного материала. Первый слой многослойного материала представляет собой соэкструдированный и растянутый в машинном направлении композит из слоя подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя и барьерного слоя из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала. Связующий слой размещается между слоем подложки и барьерным слоем, и первый слой многослойного материала своим барьерным слоем соединен со вторым слоем многослойного материала. Группа изобретений направлена на обеспечение пригодного к переработке для повторного использования упаковочного многослойного материала, который может легко разрываться по обоим направлениям. 2 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения упаковочного многослойного материала (1), включающий стадии

– соэкструзии несимметричного первого слоя (2) многослойного материала, состоящего из слоя (4) подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.% и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5) и барьерного слоя (6) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя (2) многослойного материала, причем связующий слой (5) размещают между слоем (4) подложки и барьерным слоем (6),

– растяжения несимметричного соэкструдированного первого слоя (2) многослойного материала исключительно в машинном направлении,

– соединения растянутого таким образом несимметричного первого слоя (2) многослойного материала со вторым слоем (3) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%, причем второй слой (3) многослойного материала соединяют с барьерным слоем (6) несимметричного первого слоя (2) многослойного материала.

2. Способ по п. 1, отличающийся тем, что первый слой (2) многослойного материала после растяжения и перед соединением со вторым слоем (3) многослойного материала подвергают печати, металлизации или нанесению покрытия из оксида алюминия или оксида кремния на барьерном слое (6).

3. Способ по п. 1 или 2, отличающийся тем, что первый слой (2) многослойного материала на слое (4) подложки соединяют с дополнительным одно– или многослойным слоем (10) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%.

4. Способ по п. 3, отличающийся тем, что первый слой (2) многослойного материала перед соединением с дополнительным слоем (10) многослойного материала подвергают печати, металлизации или нанесению покрытия на слое (4) подложки.

5. Способ по п. 3, отличающийся тем, что по меньшей мере один слой дополнительного слоя (10) многослойного материала снабжают печатью, металлизируют или снабжают покрытием.

6. Способ по п. 3, отличающийся тем, что первый слой (2) многослойного материала на его слое (4) подложки соединяют с многослойным дополнительным слоем (10) многослойного материала в форме однонаправленно растянутого четвертого слоя (2’) многослойного материала, который имеет слой (4’) подложки с содержанием HDPE по меньшей мере 60 об.%, барьерный слой (6’) из барьерного полимера и размещенный между ними связующий слой (5’), причем барьерный слой (6’) четвертого слоя (2’) многослойного материала соединяют со слоем (4) подложки первого слоя (2) многослойного материала.

7. Способ по п. 1 или 2, отличающийся тем, что первый слой (2) многослойного материала соединяют со вторым слоем (3) многослойного материала, который состоит из слоя (4”) подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.% и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5”), барьерного слоя (6”) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя (3) многослойного материала, и термосвариваемого слоя (7), причем слои являются соэкструдированными, связующий слой (5”) второго слоя (3) многослойного материала размещают между слоем (4”) подложки и барьерным слоем (6”) второго слоя (3) многослойного материала, и термосвариваемый слой (7) размещают на слое (4”) подложки, и причем соэкструдированный второй слой (3) многослойного материала является растянутым в машинном направлении, и причем барьерный слой (6”) второго слоя (3) многослойного материала соединяют с барьерным слоем (6) первого слоя (2) многослойного материала.

8. Способ по любому из пп. 1-7, отличающийся тем, что по меньшей мере один слой первого слоя (2) многослойного материала, второго слоя (3) многослойного материала или третьего слоя (10) многослойного материала подвергают печати барьерным лаком.

9. Упаковочный многослойный материал с первым слоем (2) многослойного материала и вторым слоем (3) многослойного материала, причем первый слой (2) многослойного материала представляет собой несимметричный соэкструдированный и растянутый исключительно в машинном направлении композит из слоя (4) подложки с содержанием HDPE по меньшей мере 60 об.%, связующего слоя (5) и барьерного слоя (6) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины первого слоя многослойного материала, причем связующий слой (5) размещен между слоем (4) подложки и барьерным слоем (6), и несимметричный первый слой (2) многослойного материала своим барьерным слоем (6) соединен со вторым слоем (3) многослойного материала.

10. Упаковочный многослойный материал по п. 9, отличающийся тем, что барьерный слой (6) первого слоя (2) многослойного материала является напечатанным, металлизированным или снабженным покрытием из оксида алюминия или оксида кремния.

11. Упаковочный многослойный материал по п. 9 или 10, отличающийся тем, что первый слой (2) многослойного материала на его слое (4) подложки соединен с дополнительным одно– или многослойным слоем (10) многослойного материала с содержанием полиэтилена по меньшей мере 80 об.%.

12. Упаковочный многослойный материал по п. 11, отличающийся тем, что по меньшей мере один слой дополнительного слоя (10) многослойного материала напечатан, металлизирован или снабжен покрытием.

13. Упаковочный многослойный материал по п. 11 или 12, отличающийся тем, что дополнительный слой (10) многослойного материала представляет собой четвертый слой (2’) многослойного материала в форме соэкструдированного и растянутого в машинном направлении композита из слоя (4’) подложки с содержанием HDPE по меньшей мере 60 об.%, барьерного слоя (6’) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, и размещенного между ними связующего слоя (5’), и что слой (4) подложки первого слоя (2) многослойного материала соединен с барьерным слоем (6’) четвертого слоя (2’) многослойного материала.

14. Упаковочный многослойный материал по п. 9 или 10, отличающийся тем, что второй слой (3) многослойного материала представляет собой соэкструдированный, растянутый в машинном направлении многослойный материал из слоя (4”) подложки с содержанием HDPE по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.% и наиболее предпочтительно по меньшей мере 80 об.%, связующего слоя (5”), барьерного слоя (6”) из барьерного полимера, предпочтительно из полиамида или сополимера этилена и винилового спирта, с толщиной максимально 20% общей толщины второго слоя (3) многослойного материала, и термосвариваемого слоя (7), причем связующий слой (5”) второго слоя (3) многослойного материала размещен между слоем (4”) подложки и барьерным слоем (6”) второго слоя (3) многослойного материала, и термосвариваемый слой (7) размещен на слое (4”) подложки, и что барьерный слой (6”) второго слоя (3) многослойного материала соединен с барьерным слоем (6) первого слоя (2) многослойного материала.

15. Упаковочный многослойный материал по любому из пп. 9-14, отличающийся тем, что по меньшей мере один слой первого слоя (2) многослойного материала, второго слоя (3) многослойного материала или третьего слоя (10) многослойного материала подвергнут печати барьерным лаком.

| JPH 06262737 A, 20.09.1994 | |||

| WO 2009154939 A1, 23.12.2009 | |||

| US 2016339663 A1, 24.11.2016 | |||

| ПОЛИМЕРНАЯ ПЛЕНКА, МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПОЛИМЕРНУЮ ПЛЕНКУ, УПАКОВОЧНЫЙ КОНТЕЙНЕР, ОБРАЗОВАННЫЙ ИЗ МНОГОСЛОЙНОГО УПАКОВОЧНОГО МАТЕРИАЛА, И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ПЛЕНКИ | 2005 |

|

RU2392123C2 |

Авторы

Даты

2022-01-13—Публикация

2018-04-24—Подача