Изобретение относится к средствам контроля точности изготовления изделии, преимущественно к устройствам контроля увода лопасти винта вертолета в плоскости тяги и плоскости вращения.

Под уводом понимается отклонение фактической оси лопасти концевого сечения от теоретической оси, что является отклонением профиля от заданной формы.

Конструкция лопастей, их геометрия, массо-жесткостные характеристики, балансировка должны обеспечивать эффективную и безопасную эксплуатацию вертолета с учетом его назначения, установленных ограничений, ресурсов и сроков службы.

В процессе изготовления лопастей для всех типов вертолетов проводится проверка габаритов лопасти по длине и по хорде, уровня геометрических отклонений от теоретически заданных размеров и форм, которые получаются в результате реализации технологических процессов изготовления, контроль окончательно готовой лопасти на соответствие чертежам и техническим условиям.

Лопасть относится к особо ответственным изделиям, к которым предъявляются высокие требования в отношении увода в плоскости тяги и в плоскости вращения. Указанные показатели являются одними из доминирующих, и неточность измерения может привести к браковке дорогостоящих деталей. Поэтому в технологии авиастроения актуальной является задача разработки специальных средств контроля, которые могут обеспечить максимальную точность измерения величины увода лопасти.

Известно приспособление для контроля крутки и схемы измерения увода концевого сечения, а также стенд для определения свеса лопасти вертолета МИ-28 («Технология вертолетостроения» / Б.Н. Слюсарь, М.Б Флек, Е.С. Гольдберг, Н.В. Рождественская, С.Н. Швецов - Ростов н/Д, 2000 - 521, (Раздел 1.6; стр. 51-53 рис. 1.20 и рис. 1.21).

Геометрические параметры лопастей вертолета контролируются в специальных приспособлениях.

Для проверки крутки лопасть устанавливается в опору и закрепляется специальными болтами и гайками. Под лопасть подводятся винтовые опоры в сечении 10 и сечении 20, а между ними устанавливается приспособление с квадрантом. Производится замер отклонений.

Для определения свеса лопасть устанавливается на специальный стенд, состоящий из станины и приспособления, закрепляется болтами и производится замер отклонений от теоретической оси по концу лопасти.

Для измерения увода концевого сечения лопасть устанавливается на козелках, приспособление с нитью зажимается через стыковочные отверстия, первая координата нити располагается между стыковочных отверстий. Далее в сечении 12+60 мм находится точка фактической оси лопасти - вторая координата. Далее в сечении 18 измеряем размер увода концевого сечения.

Недостатком приспособления и стенда является невысокая точность измерений вследствие отсутствия зажимающего усилия в комлевой части, соответственно зазор между поверхностью кронштейна и комлевой поверхностью лопасти оказывает существенное влияние на точность измерения.

Недостатком приспособления для измерения увода является большие погрешности измерений, так как процесс измерения включает много «ручного» труда и низкая повторяемость измерения.

Общим недостатком приспособлений и стенда является отсутствие механизации.

Известно также приспособление для контроля увода лонжерона и лопасти рулевого винта вертолета типа МИ-2, принятого в качестве прототипа (Режим доступа html://helicopter.su>…avi/2013).

Рулевой винт компенсирует реактивный момент несущего винта и позволяет осуществлять поворот в горизонтальной плоскости. Он состоит из лопастей и втулки. К точностным характеристикам лопастей уделяется особое внимание. Для их замера и корректировки при разделке отверстий в комлевой части, используется приспособление, обеспечивающее замер отклонений лонжерона в плоскости тяги и в плоскости вращения. Контроль лопасти после окончательной сборки обеспечивается посредством сменных ступенчатых штырей.

Приспособление для контроля увода лонжерона и лопасти рулевого винта вертолета МИ-2 устанавливается на контрольную плиту и закрепляется струбцинами. Осевое вращение осуществляется за счет вала, расположенного на двух подшипниках в корпусе. С помощью фиксатора, расположенного в верхней части корпуса, осуществляется фиксация 4-х положений планшайбы (0°, 180°, 90°, 270°).

Приспособление содержит кронштейны и штыри, закрепленные на 2-х подшипниках. Для измерения точности приспособления использован эталон.

Крепление лопасти расположено так, чтобы ось вращения вала проходила через «0» - хорды. Так как «0» - хорды параллельна оси лопасти это не нарушает условий контроля увода.

Лопасть рулевого винта МИ-2 устанавливается на поверхность кронштейна, расположенного на планшайбе, которая позиционируется фиксатором в начальном положении равном 0°, и закрепляется ступенчатыми штырями с помощью моментного ключа для обеспечения необходимого усилия.

Для того чтобы контролируемую деталь повернуть на угол 180°, отводят штырь фиксатора от планшайбы и поворачивают вокруг оси всю вращающуюся часть приспособления.

Операции повторяют в той же последовательности для фиксации положения планшайбы при углах поворота 90° и 270°, соответственно.

Недостаток этого устройства заключается в большой трудоемкости установки контролируемой детали. Использование моментного ключа не обеспечивает достижение необходимого усилия зажатия при перекосе контролируемой детали. Использование ступенчатых штырей, которые должны иметь зазор на первой ступени базирования по нижнему кронштейну, приводит к дополнительной погрешности измерения.

Решаемая задача заключается в повышении точности измерения увода лопасти рулевого винта вертолета, повышении производительности труда и улучшении условий работы.

Для решения поставленной задачи предложено устройство для контроля увода лопасти рулевого винта, которое содержит основание с планшайбой и фиксатором. На планшайбе установлен корпус с закрепленными на нем нижней и верхней губками. На основании смонтирован полый вал на подшипниках. Устройство содержит пневмопривод, который через отверстие в валу, шпилькой соединен с ползуном муфтой, при этом ползун сообщается с верхней зажимной губкой через рычаг.

Ползун выполнен с возможностью через установленный в корпусе рычаг передавать движение от пневмопривода на верхнюю зажимную губку. При этом зажимные губки снабжены пальцами, запрессованными в их зажимающие поверхности. Базирование лопасти осуществлено на поверхность нижней губки и пальцы.

Предлагаемое устройство обеспечивает в процессе испытания гарантированное усилие зажима лопасти без перекоса, это позволяет повысить точность контроля увода лопасти рулевого винта до 0,2 мм.

Устройство дает возможность корректировать отклонения при фрезеровке комлевой части лопасти вертолета, что сокращает количество брака и затраты производства

Кроме того, устройство позволяет механизировать процесс установки лопасти и съема ее, что существенно повышает производительность процесса и улучшает условия труда.

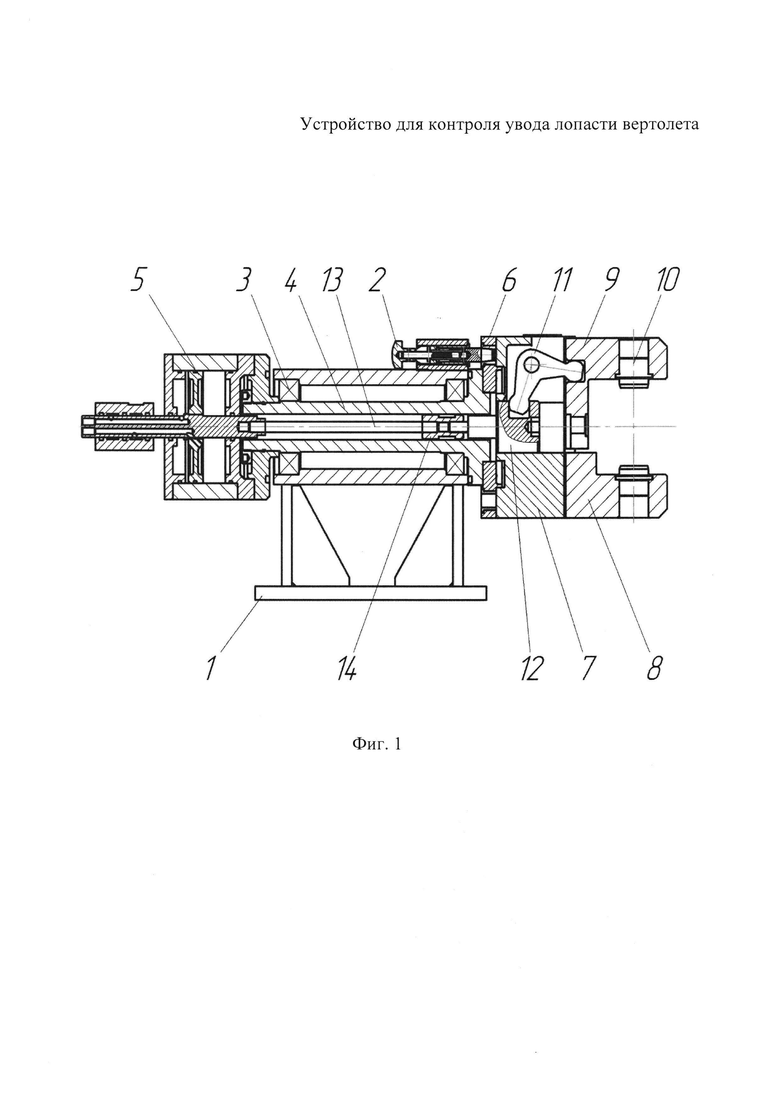

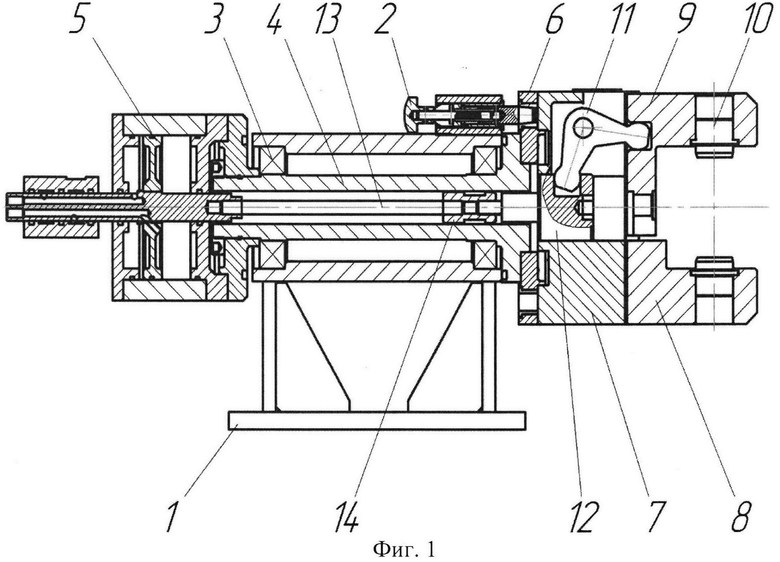

Устройство для контроля увода лопасти винта вертолета поясняется чертежами:

- на фиг. 1 представлен общий вид устройства (в рабочем состоянии);

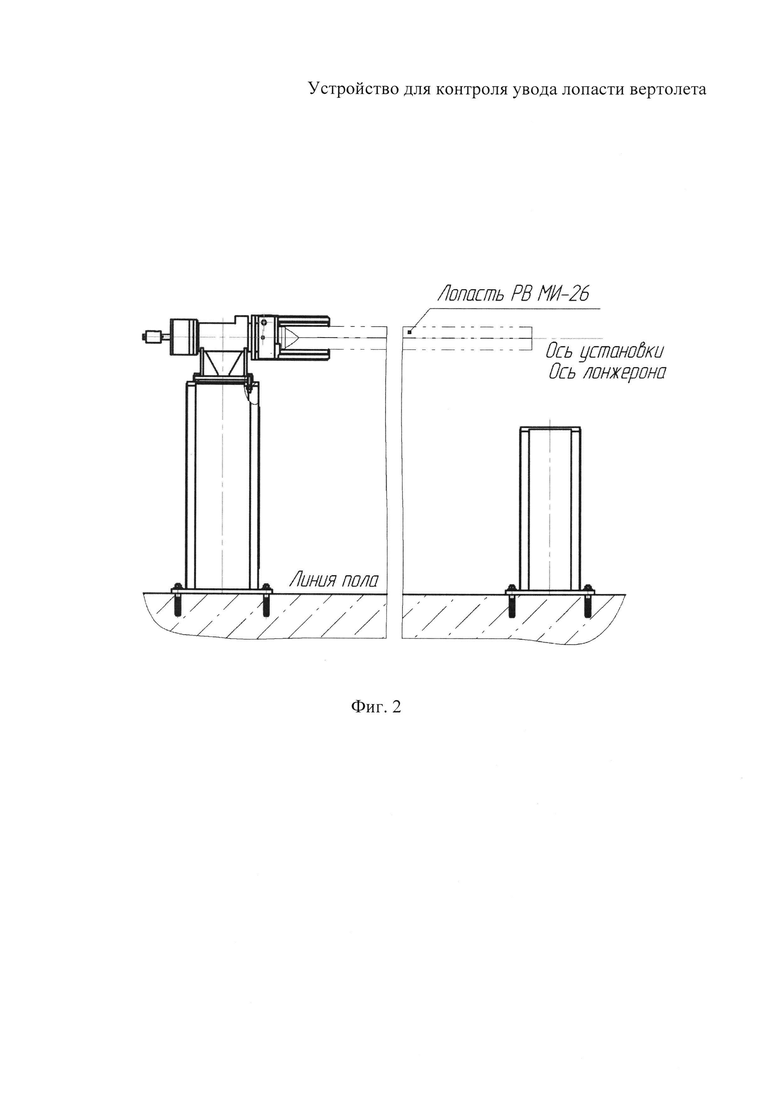

- на фиг. 2 - вариант устройства контроля лопасти рулевого винта увеличенных размеров.

Устройство для контроля увода лопасти рулевого винта содержит основание 1 с фиксатором 2, смонтированный на подшипниках 3 вал 4 с пневмоприводом 5 и планшайбой 6.

На планшайбе 6 установлен механизм крепления изделия. Механизм крепления включает корпус 7 с зажимными губками: неподвижной нижней 8 и подвижной верхней 9.

Для фиксации контролируемого изделия на зажимных поверхностях губок впрессованы пальцы 10. Подвижность верхней губки обеспечивается воздействием рычага 11 через ползун 12.

Через отверстие в валу 4 пневмопривод 5 сообщается с механизмом крепления через шпильку 13 и муфту 14.

Работа устройства показана в процессе контроля увода лопасти рулевого винта вертолета в плоскости тяги (от плоскости вращения).

Устройство располагается на подставке и закрепляется болтами с возможностью регулировки. Контролируемое изделие - лопасть рулевого винта устанавливается на пальцы 10 нижней губки 8. В полость пневмопривода 5 подается воздух под давлением, что приводит в движение шпильку 13, подсоединенную к муфте 14 с ползуном 12.

Ползун 12 через рычаг 11 перемещает верхнюю губку 9 вниз. При этом осуществляется базирование лопасти рулевого винта вертолета по пальцам 10 и ее зажим. Фиксатор 2, расположенный в верхней части основания 1, предотвращает вращение всей вращающейся части в подшипниках 3 и позиционирует ее в заданном положении 0°. Рейсмусом производится замер отклонения Т1 на концевой части лопасти, результат записывается.

Затем производится отвод штыря фиксатора 2, поворот всей вращающейся части, включающей планшайбу, корпус с зажимными губками, на 180° и фиксирование ее нового положения с помощью фиксатора 2. Производят замер отклонения Т2 также на концевой части лопасти. При этом (Т1-Т2)/2 является значением увода лопасти в плоскости тяги

Все операции в той же последовательности повторяют при повороте всей вращающейся части устройства на углы 90° и 270°, соответственно.

Полученные таким образом результаты измерений позволяют сделать вывод о действительных значениях увода рулевого винта в плоскости тяги и в плоскости вращения. Сравнив показатели с допустимыми значениями увода, принимается решение о допуске лопасти по данным параметрам.

После завершения контроля увода лопасти рулевого винта вертолета во всех положениях (0°, 180°, 90°, 270°) сжатый воздух перенаправляется в противоположную полость пневмопривода 5, при этом ползун воздействует на рычаг и зажимная верхняя губка отводится вверх, освобождая лопасть.

При больших размерах лопасти используют устройство расположенное на специальных стойках (фиг. 2), при этом на одной стойке устанавливается зажимное устройство, на другой измерительный инструмент.

Устройство обеспечивает замер отклонении лопасти от заданной формы в плоскости тяги и в плоскости вращения.

Таким образом, предлагаемое устройство позволило повысить точность контроля увода лопасти рулевого винта до 0,2 мм, за счет обеспечения в процессе контроля гарантированного усилия зажима лопасти без перекоса, что невозможно при работе моментным ключом.

При этом, благодаря возможности корректировки отклонений при фрезеровке комлевой части лопасти вертолета, сокращается количество брака и, как следствие, затраты производства.

За счет обеспечения быстрой установки и фиксации контролируемой детали, механизации установки и съема ее в процессе испытания заявляемое устройство позволяет существенно повысить производительность, а также улучшить условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальное приспособление сравнения жесткости лопастей несущих или рулевых винтов вертолётов на изгиб в плоскости тяги | 2018 |

|

RU2704753C1 |

| ВОЗДУШНЫЙ ВИНТ | 2014 |

|

RU2544442C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЛОПАСТИ | 2020 |

|

RU2742357C1 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| УСТРОЙСТВО ДЛЯ СТАТИЧЕСКОЙ БАЛАНСИРОВКИ ЛОПАСТЕЙ ВИНТОВ ВЕРТОЛЕТОВ | 2005 |

|

RU2311624C2 |

| Устройство компенсации реактивного момента несущего винта вертолета | 2021 |

|

RU2788013C1 |

| ПРИВОДНАЯ СИСТЕМА НЕСУЩИХ ВИНТОВ | 2013 |

|

RU2641396C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ В СИСТЕМЕ ПРОДОЛЬНОГО УПРАВЛЕНИЯ И УПРАВЛЕНИЯ ОБЩИМ ШАГОМ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2014 |

|

RU2556043C1 |

| ВЕРТОЛЁТ | 2013 |

|

RU2533374C1 |

| СИСТЕМА ДВУХ СООСНЫХ НЕСУЩИХ ВИНТОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 2017 |

|

RU2662621C1 |

Изобретение относится к средствам контроля точности изготовления изделии, преимущественно к устройствам контроля увода лопасти винта вертолета в плоскости тяги и плоскости вращения. Устройство содержит основание с планшайбой и фиксатором, на планшайбе установлен корпус с закрепленными на нем нижней и верхней губками, на основании смонтирован полый вал на подшипниках, внутри которого расположена шпилька с муфтой и ползун, выполненный с возможностью через установленный в корпусе рычаг передавать движение от пневмопривода на верхнюю зажимную губку. Зажимные губки снабжены пальцами, запрессованными в их зажимающие поверхности. Технический результат заключается в повышении точности измерения увода лопасти рулевого винта вертолета, повышении производительности труда и улучшении условий работы. 2 з.п. ф-лы, 2 ил.

1. Устройство для контроля увода лопасти вертолета, содержащее основание с планшайбой и фиксатором, на планшайбе установлен корпус с закрепленными на нем нижней и верхней губками, на основании смонтирован полый вал на подшипниках, внутри которого расположена шпилька с муфтой и ползун, выполненный с возможностью через установленный в корпусе рычаг передавать движение от пневмопривода на верхнюю зажимную губку.

2. Устройство по п. 1, отличающееся тем, что зажимные губки снабжены пальцами, запрессованными в их зажимающие поверхности.

3. Устройство по п. 1, отличающееся тем, что устройство расположено на специальных стойках.

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ТРЕХ КООРДИНАТЗАДАННЬ! | 0 |

|

SU188029A1 |

| Устройство для измерения изделий сложной формы | 1990 |

|

SU1758405A1 |

| US 4146967 A1 03.04.1979 | |||

| Технология вертолетостроения | |||

| Технология производства лопастей вертолетов и авиационных конструкций из полимерных композиционных материалов / Б.Н | |||

| Слюсарь, М.Б | |||

| Флек, Е.С | |||

| Гольдберг и др | |||

| - Ростов н/Д: Изд-во ЮНЦ РАН, 2013, Раздел 1.6, стр.51-53, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2019-07-16—Публикация

2017-11-30—Подача