ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу формования композиционных материалов и к композиционному материалу.

УРОВЕНЬ ТЕХНИКИ

[0002] Из уровня техники известен инструмент для коррекции толщины пластины для уменьшения дефекта формования на угловой части, имеющей L-образное или С-образное поперечное сечение (см., например, Патентный источник 1). Известный инструмент для коррекции толщины пластины размещается поверх композиционных материалов, которым была придана форма так, чтобы они имели L-образное или С-образное поперечное сечение, при этом инструмент для коррекции толщины пластины выполнен из материала, обладающего гибкостью при температуре меньше температуры теплового отверждения композиционных материалов. Инструмент для коррекции толщины пластины равномерно поддерживает толщину пластины композиционных материалов посредством упругой силы упругой деформации в состоянии, в котором инструмент для коррекции толщины пластины находится поверх композиционных материалов даже после отверждения композиционных материалов.

Перечень цитируемых источников Патентная литература

[0003] Патентный источник 1: Опубликованная нерассмотренная заявка на патент Японии №2007-15351 А

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ Техническая проблема

[0004] Как описано в патентном источнике 1, когда композиционным материалам придается форма, слоистый материал, имеющий волокнистые листы, наслоенные поверх друг друга, двумерно сгибается с приданием ему заданной формы в поперечном сечении, перпендикулярном поверхности его листов. Затем, после двухмерного сгибания, слоистый материал может быть согнут с приданием ему заданной формы в поперечном сечении, перпендикулярном его двумерному поперечному сечению. Иными словами, слоистый материал может быть согнут трехмерно с приданием ему заданной формы в трехмерном пространстве. Когда слоистый материал сгибается трехмерно, в месте, где волокнистые листы формируют изгиб слоистого материала, имеется тенденция к сформированию складок. Соответственно, поскольку слоистому материалу надо придать заданную форму, при которой уменьшено формирование складок, при трехмерном сгибании слоистого материала уменьшается свобода выбора дизайна для композиционных материалов.

[0005] Таким образом, настоящее изобретение направлено на создание способа формования композиционных материалов и композиционных материалов, позволяющих уменьшить формирование складок.

Решение проблемы

[0006] Согласно изобретению способ формования композиционных материалов, предназначенных для соединения с оболочкой, имеющей форму панели, которая наклонена под первым углом наклона относительно плоскости XZ от оси Z в направлении Y в трехмерной ортогональной системе координат, содержит процесс придания формы, состоящий из придания формы слоистому материалу, имеющему волокнистые листы, наслоенные поверх друг друга, путем сгибания слоистого материала в направлении X и направлении Y так, что форма поперечного сечения слоистого материала становится одинаковой вдоль направления Z, и процесс формования, включающий установку слоистого материала, которому была придана форма, на материал матрицы, имеющий изменение в форме от оси Z в направлении Y, пропитку слоистого материала смолистым материалом с регулировкой при этом количества заполняющего смолистого материала, и формование композиционных материалов, которые были отвержден, с приданием им формы, имеющей первую наклонную поверхность, наклоненную под первым углом наклона относительно плоскости XZ от оси Z в направлении Y так, что композиционные материалы, которые были отверждены, имеют форму, комплементарную форме панели оболочки. Материал матрицы имеет первую поверхность формования наклона, формующую первую наклонную поверхность и служащую поверхность сопряжения для оболочки, и вторую поверхность формования наклона, формующую поверхность композиционных материалов, противоположную первой наклонной поверхности, с получением из нее второй наклонной поверхности, имеющей второй угол наклона, который меньше первого угла наклона.

[0007] В указанной конфигурации формирование складок может быть уменьшено, даже если слоистый материал сгибается трехмерно, за счет формования композиционных материалов, которые были отверждены, так, что в них формируются первая наклонная поверхность и вторая наклонная поверхность. Иными словами, поскольку вторая поверхность формования наклона, формующая вторую наклонную поверхность композиционных материалов, представляет собой наклонную поверхность, более пологую, чем первая поверхность формования наклона, будут формироваться складки в соответствии со второй наклонной поверхностью. Поскольку складки, сформированные в соответствии со второй наклонной поверхностью, могут быть преобразованы в складки меньше, чем складки, сформированные в соответствии с первой наклонной поверхностью, формирование складок может быть уменьшено. Поскольку формирование складок может быть уменьшено, ослабляется ограничение на форму композиционных материалов, при этом, например, первый угол наклона первой наклонной поверхности может быть сделан больше угла, формируемого обычным способом. Таким образом можно увеличить свободу выбора дизайна композиционных материалов. Волокнистые листы могут быть сухими или могут быть препрегом, сформированным пропитки смолы. Кроме того, материал матрицы может представлять собой: матрицу, изготовленную с использованием металла, такого как алюминий или инвар; обычный материал, являющийся тем же материалом, что и материал формуемых композиционных материалов; или материал матрицы, изготовленный с использованием связанного материала, которые были отверждены.

[0008] При этом волокнистые листы предпочтительно находятся в сухом состоянии.

[0009] В указанной конфигурации достигается состояние, в котором в слоистом материале легко происходит межслойное скольжение. Таким образом, поскольку может быть изготовлена структура, обеспечивающая возможность легкого смещения слоистого материала, согнутого трехмерно, еще больше может быть уменьшено формирование складок.

[0010] Кроме того, предпочтительно в процессе формования объемное содержание волокон наклонной части, являющейся частью, где формируется первая наклонная поверхность, меньше объемного содержания волокон смежной части, являющейся частью, смежной с наклонной частью.

[0011] В указанной конфигурации, поскольку уменьшено включение слоистого материала на первой поверхности формования наклона, легче заполнить смолистым материалом наклонную часть по сравнению со смежной частью, и объемное содержание волокон наклонной части уменьшается. Таким образом, формование может быть достигнуто с толщиной пластины наклонной части больше, чем толщина пластины смежной части.

[0012] Кроме того, в процессе формования композиционные материалы предпочтительно формовать так, что толщина пластины композиционных материалов, которые были отверждены, становится меньше толщины пластины композиционных материалов, которые не были отверждены.

[0013] В указанной конфигурации, за счет выпуска избыточного смолистого материала, заполняющего слоистый материал, наружу, толщина пластины композиционных материалов, которые были отверждены, может быть сделана меньше толщины пластины композиционных материалов, которые не были отверждены. Таким образом, путем регулировки количества заполняющего смолистого материала могут быть формованы первая наклонная поверхность и вторая наклонная поверхность композиционных материалов, и, соответственно, можно осуществить точное формование композиционных материалов путем использования материала матрицы.

[0014] Кроме того, в процессе формования композиционные материалы предпочтительно формовать так, что увеличение объемного содержания волокон композиционных материалов, которые были отверждены, равно или меньше 20% от объемного содержания волокон композиционных материалов, которые не были отверждены.

[0015] В указанной конфигурации, даже если для формования первой наклонной поверхности и второй наклонной поверхности изменяется объемное содержание волокон, формование композиционных материалов так, чтобы увеличение объемного содержания волокон было равно или меньше 20%, позволяет ослабить уменьшение прочности композиционных материалов. Более предпочтительно формовать композиционные материалы так, что увеличение объемного содержания волокон в композиционных материалах, которые были отверждены, находится в диапазоне приблизительно от 5% до 10% от объемного содержания волокон в композиционных материалах, которые не были отверждены.

[0016] Композиционные материалы в соответствии с настоящим изобретением изменяются в форме в направлении X, направлении Y и направлении Z в трехмерной ортогональной системе координат и имеют форму, имеющую первую наклонную поверхность, наклоненную под первым углом наклона относительно базовой плоскости, и вторую наклонную поверхность, представляющую собой поверхность, противоположную первой наклонной поверхности, и имеющую второй угол наклона, который меньше первого угла наклона.

[0017] В указанной конфигурации формование первой наклонной поверхности и второй наклонной поверхности позволяет изготовить форму с уменьшенным формированием складок. Таким образом, вследствие уменьшения сформирования складок, ослабляется ограничение на форму и, например, первый угол наклона первой наклонной поверхности может быть преобразован в угол больше угла, полученного обычным способом. Таким образом, для композиционных материалов достигается большая свобода с точки зрения выбора дизайна формы.

[0018] При этом предпочтительно, чтобы объемное содержание волокон наклонной части, являющейся частью, где сформирована первая наклонная поверхность, было меньше объемного содержания волокон смежной части, являющейся частью, смежной с наклонной частью.

[0019] В указанной конфигурации, поскольку теперь легче заполнить смолистым материалом внутренность наклонной части по сравнению со смежной частью, уменьшено объемное содержание волокон наклонной части. Таким образом, формование может быть осуществлено с толщиной пластины наклонной части, которая меньше, чем толщина пластины смежной части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

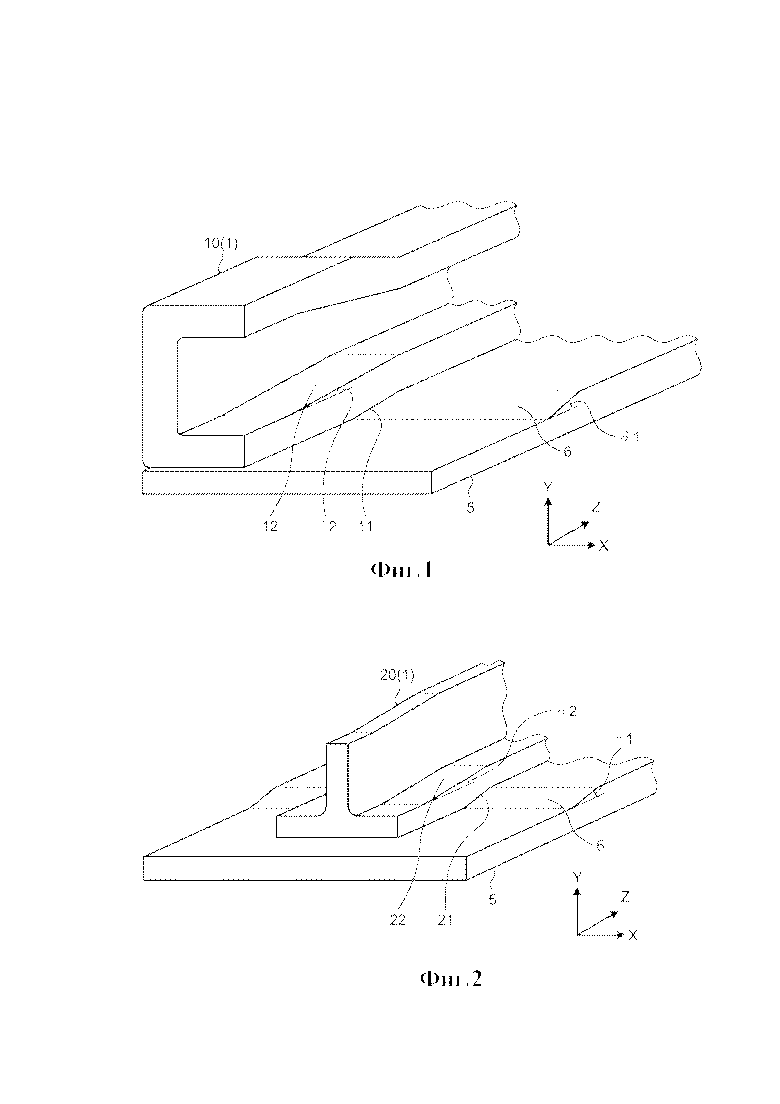

[0020] Фиг. 1 представляет собой вид в аксонометрии балки в качестве примера композиционных материалов, формованных способом формования композиционных материалов согласно варианту осуществления изобретения.

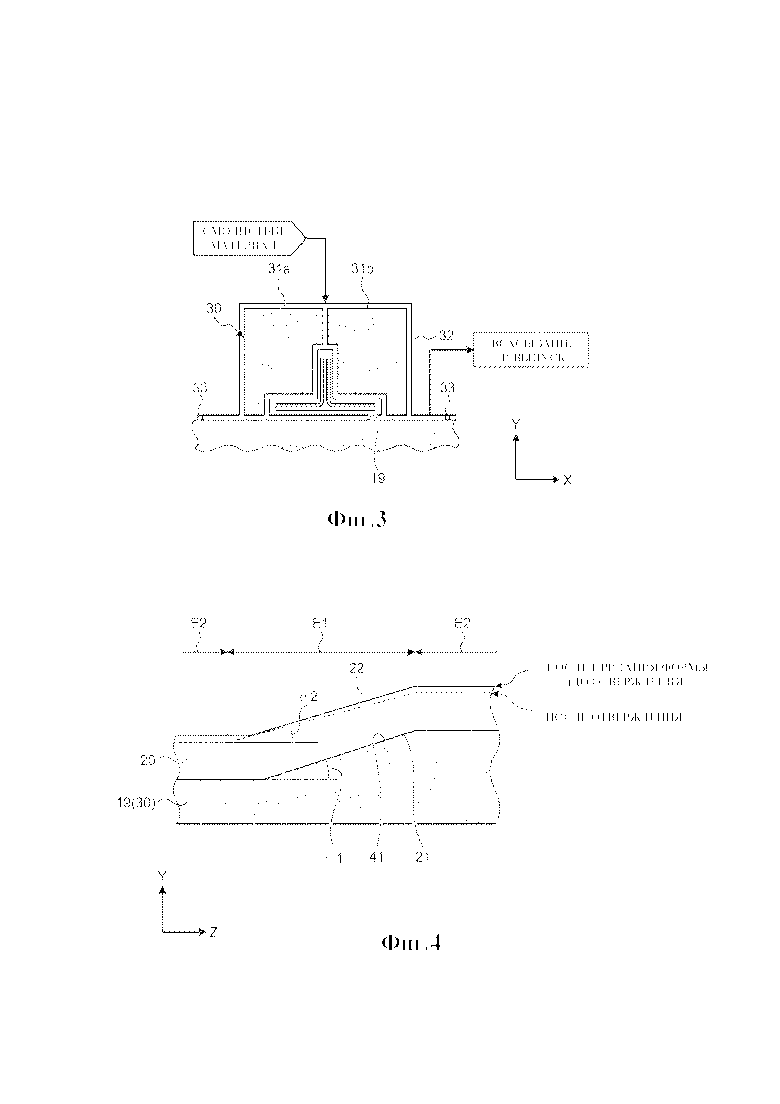

Фиг. 2 представляет собой вид в аксонометрии стрингера в качестве другого примера композиционных материалов, формованных способом формования композиционных материалов согласно варианту осуществления изобретения.

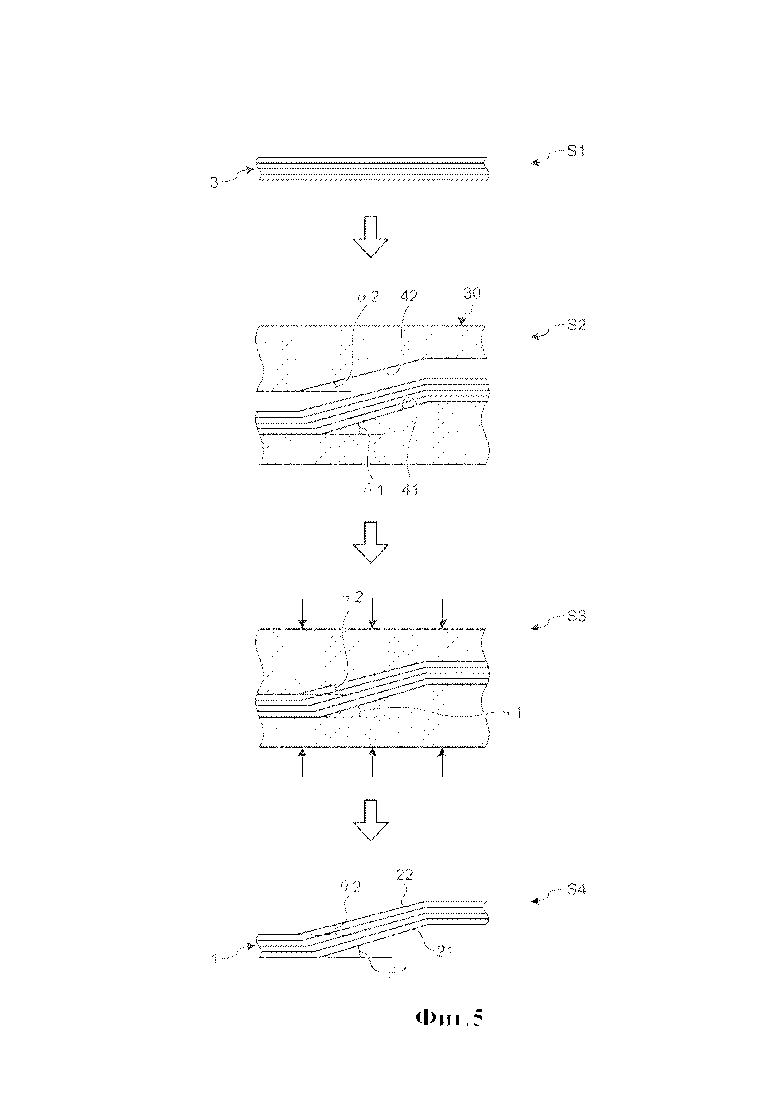

Фиг. 3 представляет собой пояснительный схематический вид, относящийся к способу формования композиционных материалов согласно варианту осуществления изобретения.

Фиг. 4 представляет собой пояснительный схематический вид, относящийся к формам композиционных материалов, которые были отверждены и не были отверждены.

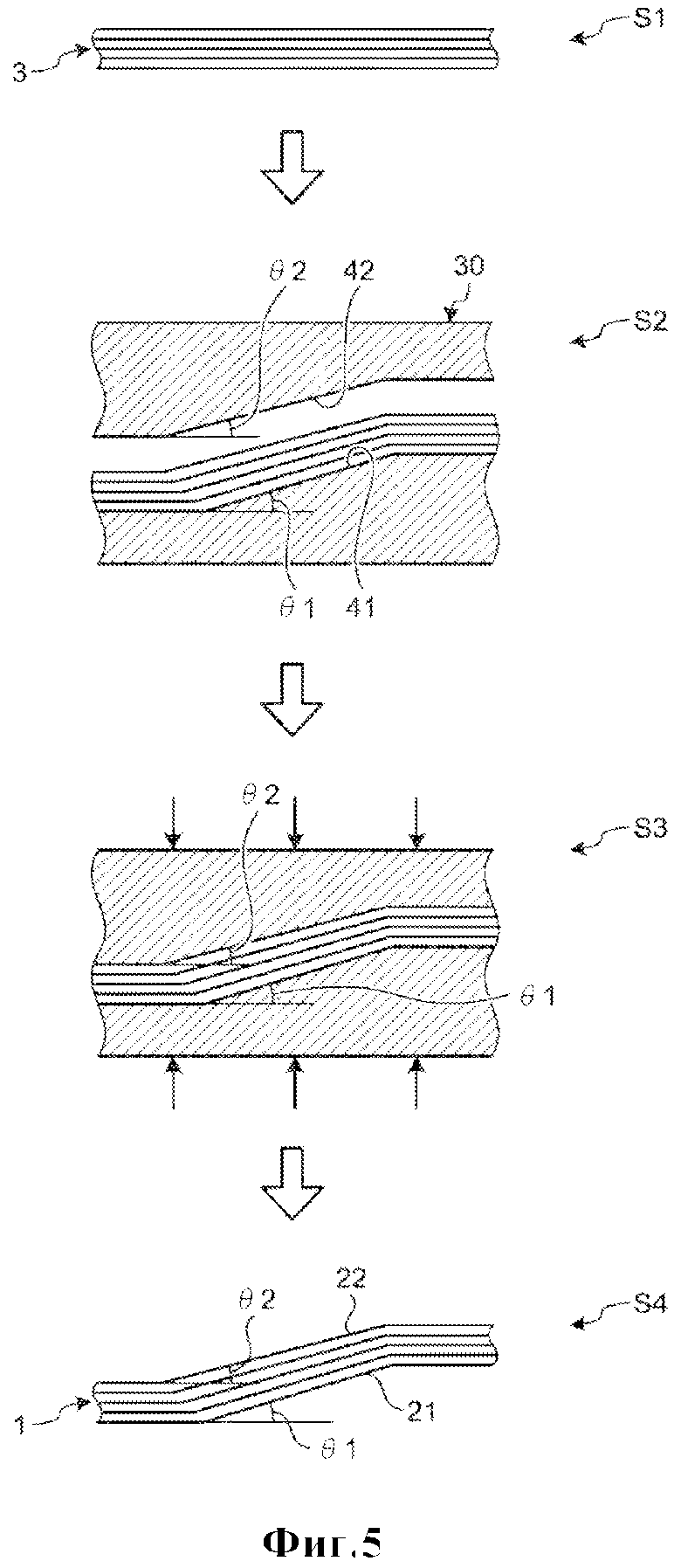

Фиг. 5 представляет собой пояснительный схематический вид, иллюстрирующий операцию способа формования композиционных материалов согласно варианту осуществления изобретения.

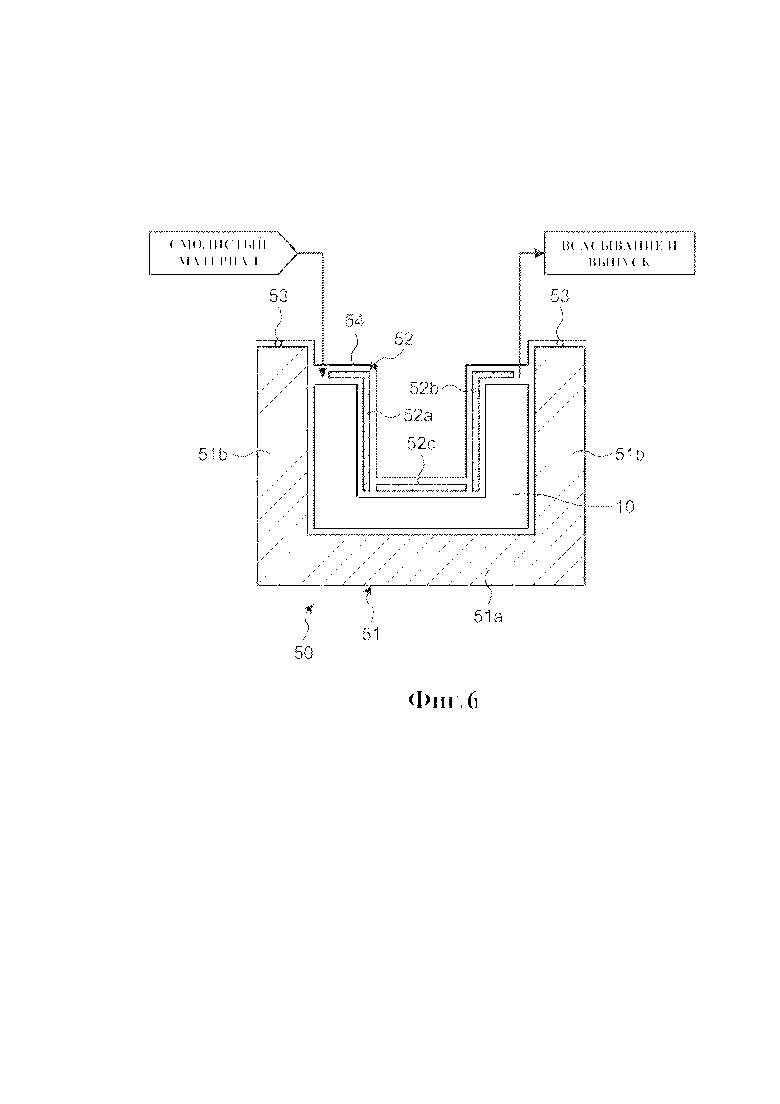

Фиг. 6 представляет собой пояснительный схематический вид, относящийся к способу формования композиционных материалов в соответствии с модификацией этого варианта осуществления изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0021] Ниже со ссылкой чертежи подробно описаны варианты осуществления настоящего изобретения. Изобретение не ограничено описанными вариантами осуществления. Кроме того, компоненты в приведенных ниже вариантах осуществления включают в себя любой компонент, который может быть легко заменен специалистом в данной области техники, или любой компонент, являющийся по существу тем же самым. Помимо этого, описанные ниже компоненты могут быть объединены друг с другом, когда это возможно, при этом, когда имеется несколько вариантов осуществления изобретения, любые из этих вариантов осуществления могут быть объединены друг с другом.

[0022] Варианты осуществления изобретения

Способ формования композиционных материалов 1 согласно данному варианту осуществления представляет собой способ, в котором композиционные материалы 1 подвергают формованию, причем композиционными материалами 1 сформирован, например, планер или сходный летательный аппарат. Композиционные материалы 1 могут представлять собой, например, балку 10 с фиг. 1, стрингер 20 с фиг. 2, или подобный компонент. Описание относится к варианту, осуществленному применительно к композиционным материалам 1 с фиг. 1 и фиг. 2, однако данный вариант осуществления изобретения не ограничивается этими композиционными материалами 1.

[0023] Фиг. 1 представляет собой вид в аксонометрии, иллюстрирующий балку в качестве примера композиционных материалов, формованных способом формования композиционных материалов согласно варианту осуществления изобретения. Фиг. 2 представляет собой вид в аксонометрии, иллюстрирующий стрингер в качестве другого примера композиционных материалов, формованных способом формования композиционных материалов согласно варианту осуществления изобретения. Фиг. 3 представляет собой пояснительный схематический вид, относящийся к способу формования композиционных материалов согласно варианту осуществления изобретения. Фиг. 4 представляет собой пояснительный схематический вид, относящийся к формам композиционных материалов, которые были отверждены и не были отверждены. Фиг. 5 представляет собой пояснительный схематический вид, иллюстрирующий операцию способа формования композиционных материалов согласно варианту осуществления изобретения.

[0024] До описания способа формования композиционных материалов 1, со ссылками на фиг. 1 и фиг. 2 будут описаны композиционные материалы 1, формованные с помощью этого способа формования. Композиционные материалы 1 с фиг. 1 и фиг. 2 сформированы с использованием пластика, армированного углеродным волокном (CFRP). Каждый из этих композиционных материалов 1 формован путем: формирования слоистого материала 3 (см. фиг. 5) путем наслоения друг на друга множества листов из углеродных волокон; пропитки этого слоистого материала 3 смолой и его отверждения. Композиционные материалы 1 устанавливают на установленный элемент 5. Установленный элемент 5 представляет собой, сходно с композиционными материалами 1, CFRP, при этом, как показано на фиг. 1 и фиг. 2, в установленном элементе 5 сформирована часть 6 пониженной слойности. Часть 6 пониженной слойности имеет наклонную поверхность, сформированную на ней путем удаления части наслоенных листов из углеродного волокна. Когда плоская поверхность на нижней стороне части 6 пониженной слойности и смежная с этой частью 6 называется базовой плоскостью, данная наклонная поверхность наклонена под заданным углом θ1 наклона по отношению к этой базовой плоскости. Таким образом, первая наклонная поверхность сформирована на контактной поверхности композиционных материалов, установленных на установленном элементе 5, причем контактная поверхность входит в контакт с частью 6 пониженной слойности установленного элемента 5, при этом первая наклонная поверхность имеет форму, комплементарную форме наклонной поверхности части 6 пониженной слойности. Иными словами, первая наклонная поверхность наклонена под заданным углом θ1 наклона по отношению к базовой плоскости. Когда формуются композиционные материалы 1, имеющие первую наклонную поверхность, как показано на фиг. 1 и фиг. 2, композиционные материалы 1 формуется так, чтобы изменять форму в направлении X, направлении Y и направлении Z в трехмерной ортогональной системе координат.

[0025] Как показано на фиг. 1 и фиг. 2, при формовании композиционных материалов 1, изменяющихся в форме в направлении X, направлении Y и направлении Z в трехмерной ортогональной системе координат, слоистому материалу 3 придается форма путем трехмерного сгибания. В частности, слоистый материал 3 сгибается двумерно путем сгибания в направлении X или в направлении Y так, что полученный слоистый материал 3 имеет одинаковую форму поперечного сечения вдоль направления Z. Например, для балки 10 с фиг. 1 слоистый материал 3 сгибается перпендикулярно плоскости XZ в направлении Y и затем перпендикулярно плоскости YZ в направлении X. При этом для стрингера 20 с фиг. 2 слоистый материал 3 сгибается таким образом, что его поперечное сечение становится Т-образным в плоскости XY. Кроме того, после двумерного сгибания слоистый материал 3 трехмерно сгибается с приданием ему заданной формы в плоскости YZ, ортогональной плоскости XY. Например, для балки 10 с фиг. 1 слоистый материал 3 сгибается таким образом, что обе противоположные концевые части, которые были согнуты в плоскости XY, деформируются во взаимно встречных направлениях в плоскости YZ. Помимо этого, для стрингера 20, показанного на фиг. 2, слоистый материал 3 сгибается таким образом, что смещается его высота в плоскости YZ.

[0026] Как показано на фиг. 1, путем формования с использованием заданной матрицы слоистый материал 3, которому была придана форма как описано выше, формуется так, чтобы получить балку 10, имеющую форму с первой наклонной поверхностью 11. Хотя детали будут описаны ниже, в этой балке 10 поверхность, противоположная первой наклонной поверхности 11, является второй наклонной поверхностью 12, причем эта вторая наклонная поверхность 12 наклонена под заданным углом θ2 наклона по отношению к описанной выше базовой плоскости. Угол θ2 наклона является углом, который меньше угла θ1 наклона.

[0027] Кроме того, как показано на фиг. 2, путем формования с использованием заданной матрицы, слоистому материалу 3, которому была придана форма как описано выше, формуется так, чтобы получить стрингер 20, имеющий форму с первой наклонной поверхностью 21. Хотя детали описаны ниже, в этом стрингере 20 поверхность, противоположная первой наклонной поверхности 21, является второй наклонной поверхностью 22, причем эта вторая наклонная поверхность 22 наклонена под заданным углом θ2 наклона по отношению к описанной выше базовой плоскости. Угол θ2 наклона является углом, который меньше угла θ1 наклона.

[0028] Далее со ссылками на фиг. 3 - фиг. 5 описан способ формования композиционных материалов. Этот способ формования композиционных материалов представляет собой способ формования, в котором используются волокнистые листы в сухом состоянии, при этом применимы трансферное формование пластмасс с помощью вакуума (VaRTM), трансферное формование пластмасс (RTM), инфузионное формование или подобное. В последующем описании объясняется случай, когда формуется стрингер 20 с фиг. 2. Стрингер 20 может быть формован интегрально с оболочкой 19, представляющей собой установленный элемент 5, при этом ниже описан случай, в котором стрингер 20 формован интегрально с оболочкой 19, представляющей собой композиционные материалы, которые были отверждены.

[0029] Как показано на фиг. 3, в этом способе формования материал 30 матрицы подготовлен для слоистого материала 3, которому была придана форма. Материал 30 матрицы имеет две разделенные матрицы 31а и 31b, которые были разделены друг от друга. Оболочка 19 также функционирует в качестве части материала 30 матрицы. Иными словами, материал 30 матрицы конфигурирован так, что он включает в себя две разделенные матрицы 31а и 31b и оболочку 19. Две разделенные матрицы 31а и 31b представляют собой матрицы, изготовленные с использованием, например, алюминия. Слоистый материал 3, которому была придана форма, устанавливается на оболочке 19 в месте, где сформирована часть 6 пониженной слойности, и две разделенные матрицы 31а и 31b прижимаются к нему сверху так, чтобы зажать слоистый материал 3 с обеих сторон.

[0030] Затем материал 30 матрицы покрывается упаковочной пленкой 32. Посредством упаковочной пленки 32, покрывающей две разделенные матрицы 31а и 31b, и уплотнительного материала 33, расположенного между упаковочной пленкой 32 и оболочкой 19, внутренняя часть герметизируется воздухонепроницаемым образом. Внутренняя часть упаковочной пленки 32, которая была герметизирована воздухонепроницаемым образом, заполняется смолистым материалом, при этом нагрев осуществляется нагревательным устройством, не показанным на чертежах, вследствие чего смолистый материал термически отверждается и формуется стрингер 20.

[0031] Далее со ссылками на фиг. 4 и фиг. 5 описан материал 30 матрицы. Фиг. 4 и фиг. 5 являются видами сбоку изображения с фиг. 2, если смотреть в направлении X. Материал 30 матрицы имеет первую поверхность 41 формования наклона, формирующую первую наклонную поверхность 21 на стрингере 20, которые были отверждены и должен быть формован, и вторую поверхность 42 формования наклона, формирующую на нем вторую наклонную поверхность 22. Первая поверхность 41 формования наклона реализует формование таким образом, что угол наклона первой наклонной поверхности 21, формованной на стрингере 20, равен первому углу θ1 наклона. Вторая поверхность 42 формования наклона реализовала формование таким образом, что угол наклона второй наклонной поверхности 22, формованной на стрингере 20, равен второму углу θ2 наклона, который меньше первого угла θ1 наклона.

[0032] Толщина пластины стрингера 20, формованного с использованием этого материала 30 матрицы, соответствующая толщине пластины на наклонной части, где сформирована первая наклонная поверхность 21, больше толщины пластины смежной части, смежной с наклонной частью на обеих сторонах наклонной части. Таким образом, области Е1, в которых сформирована наклонная часть, представляют собой область низкий значений Vf с низким объемным содержанием волокна, а область Е2, в которой формируется смежная часть, представляет собой область высоких значений Vf с высоким объемным содержанием волокна. Объемное содержание (Vf) волокна представляет собой долю углеродного волокна, содержащегося в композиционных материалах 1.

[0033] При этом, когда стрингер 20 формуется с использованием этого материала 30 матрицы, стрингер 20 формуется таким образом, что толщина пластины стрингера 20, которые были отверждены, становится меньше толщины пластины стрингера 20, которому была придана форма (не был отвержден). Для уменьшения толщины пластины стрингера 20 избыточный смолистый материал, которым заполнен слоистый материал 3, выпускается наружу. Стрингер 20 формуется путем выпуска смолистого материала наружу таким образом, что увеличение объемного содержания волокон в отвержденном стрингере 20 равно или меньше 20% от объемного содержания волокон стрингера 20, который был сформирован (не был отвержден), более предпочтительно, стрингер 20 формуется таким образом, что это увеличение составляет приблизительно от 5% до 10%.

[0034] Далее со ссылкой на фиг. 5 описана операция, относящаяся к способу формования композиционных материалов, с помощью которой композиционные материалы 1, такие как стрингер 20, формуются с использованием описанного выше материала 30 матрицы.

[0035] Сначала выполняется процесс придания формы (этап S1), на котором формируют слоистый материал 3 путем наслоения множества листов углеродного волокна в сухом состоянии поверх друг друга, и слоистому материалу 3 придают форму путем сгиба в направлении X и направлении Y. На фиг. 5 показан только слоистый материал 3 вокруг первой наклонной поверхности 21, что является видом сбоку изображения с фиг. 2, если смотреть в направлении X, таким образом, слоистый материал 3 является плоским в направлении Z.

[0036] Слоистый материал 3, которому была придана форма в процессе S1 придания формы, устанавливается на оболочке 19, служащей материалом 30 матрицы, при этом сверху устанавливаются две разделенные матрицы 31а и 31b (этап S2). Таким образом, слоистый материал 3 деформируется в направлении Z двумя разделенными матрицами 31а и 31b. После этого, путем покрытия слоистого материала 3, вместе с материалом 30 матрицы, с помощью упаковочной пленки 32 внутренняя часть материала 30 матрицы приводится в воздухонепроницаемое состояние.

[0037] После выполнения этапа S2, в то время как регулируется количество заполняемого смолистого материала, смола заполняется в слоистый материал 3. Заполнение смолистым материалом может быть выполнено в то время как внутренность материала 30 матрицы подвергается вакуумной вытяжке, или в то время, когда к нему прилагается давление, причем способ посредством которого осуществляется заполнение смолистым материалом, не особенно ограничен. Затем, с заполнением смолистого материала, в материале 30 матрицы создается избыточное давление таким образом, что слоистый материал 3 зажимается в нем и нагревается нагревательным устройством, не показанным на чертежах (процесс формования: этап S3).

[0038] В композиционных материалах 1, которые были термически отверждены в процессе формования S3, формируется первая наклонная поверхность 21, имеющая первый угол θ1 наклона, и вторая наклонная поверхность 22, имеющая второй угол θ2 наклона, посредством первой поверхности 41 формования наклона и второй поверхности 42 формования наклона материала 30 матрицы (этап S4). Композиционные материалы 1, которые были отверждены, имеют область Е1 низких значений Vf в наклонной части и область Е2 высоких значений Vf в смежной части.

[0039] Как описано выше, в соответствии с этим вариантом осуществления изобретения формирование складок может быть уменьшено даже когда слоистый материал 3 сгибается трехмерно, за счет того, что формование выполняется таким образом, что первая наклонная поверхность 11 или 21 и вторая наклонная поверхность 12 или 22 формируются в композитных материалах 1, которые были отверждены. Иными словами, благодаря тому, что вторая поверхность 42 формования наклона композиционных материалов 30 представляет собой наклонную поверхность, являющуюся более пологой, чем первая поверхность 41 формования наклона, складки формируются в соответствии со второй наклонной поверхностью 12 или 22. Поскольку складки, сформированные в соответствии со второй наклонной поверхностью 12 или 22, меньше складок, сформированных в соответствии с первой наклонной поверхностью 11 или 21, формирование складок может быть уменьшено. Поскольку формирование складок может быть уменьшено, ослабляется ограничение на форму композиционных материалов 1, при этом, например, первый угол θ1 наклона первой наклонной поверхности 11 или 21 может быть выполнен больше угла, формируемого обычным способом. В частности, при сравнении обычного первого угла θ1 наклона с первым углом θ1 наклона этого варианта осуществления изобретения, первый угол θ1 наклона варианта осуществления изобретения может быть выполнен приблизительно в четыре раза больше обычного первого угла θ1 наклона. Таким образом, получена возможность увеличить свободу выбора дизайна для композиционных материалов 1.

[0040] Кроме того, согласно данному варианту осуществления изобретения, поскольку слоистый материал 3 формируется с использованием листов из углеродного волокна в сухом состоянии, может быть достигнуто состояние, в котором в слоистом материале 3 легко происходит межслойное скольжение. Возможность изготовления структуры, в которой можно легко смещать трехмерно согнутый слоистый материал 3, позволяет еще больше уменьшить формирование складок.

[0041] Кроме того, согласно данному варианту осуществления изобретения, поскольку объемное содержание волокон наклонной части меньше объемного содержания волокон смежной части, являющейся частью, смежной с наклонной частью, может осуществляться формование с толщиной пластины наклонной части больше, чем толщина пластины смежной части.

[0042] При этом согласно данному варианту осуществления изобретения, за счет выпуска наружу избыточного смолистого материала, заполняющего слоистый материал 3, толщина пластины композиционных материалов, которые были отверждены, может быть выполнена меньше толщины пластины композиционных материалов 1, которые не были отверждены. Таким образом, путем регулировки количества заполняющего смолистого материала могут быть формованы первая наклонная поверхность 11 или 21 и вторая наклонная поверхность 12 или 22 композиционных материалов 1, и может быть точно осуществлено формование композиционных материалов 1 с использованием материала 30 матрицы.

[0043] Кроме того, согласно данному варианту осуществления изобретения, за счет того, что композиционные материалы 1 формуются таким образом, что увеличение объемного содержания волокон становится равным или меньше 20%, может быть ослаблено уменьшение прочности композиционных материалов 1, и в композиционных материалах 1 могут быть сформованы первая наклонная поверхность 11 или 21 и вторая наклонная поверхность 12 или 22.

[0044] В данном варианте осуществления изобретения слоистый материал 3 формируется с использованием листов из углеродного волокна в сухом состоянии, однако без ограничения углеродным волокном: волокнистые листы могут быть волокнистыми листами из другого материала, такого как стекловолокно или арамидное волокно; или может быть использован препрег, сформированный путем предварительной пропитки волокнистых листов смолой. В этом случае в процессе формования предпочтительно выполнять заполнение большим количеством смолистого материала и регулировать степень наполнения путем выпуска смолистого материала во время формования.

[0045] При этом в данном варианте осуществления изобретения разделенные матрицы 31а и 31b сформированы с использованием алюминия, однако может быть использован и металл, такой как инвар. Для материала 30 матрицы нет особенных ограничений, при том условии, что он представляет собой материал матрицы, позволяющий осуществлять формование композиционных материалов 1 так, что форма композиционных материалов 1 после формования соответствует предварительно спроектированной форме.

[0046] Кроме того, в данном варианте осуществления композиционные материалы 1, являющиеся стрингером 20, формуются с использованием материала 30 матрицы, при этом композиционные материалы 1, являющиеся балкой 10, могут быть сформованы с использованием материала 50 матрицы, иллюстрируемого модификацией с фиг. 6. Фиг. 6 представляет собой пояснительный схематический вид, относящийся к способу формования композиционных материалов в соответствии с модификацией варианта осуществления изобретения. Материал 50 матрицы с фиг. 6 представляет собой материал матрицы, используемый для балки 10, и представляет собой композиционные материалы 1 с фиг. 1 для формования, при этом он имеет нижнюю матрицу 51 и верхнюю матрицу 52. Балка 10 прижимается так, чтобы зажать ее между нижней матрицей 51 и верхней матрицей 52.

[0047] Нижняя матрица 51 представляет собой матрицу, расположенную на нижней стороне балки 10 в вертикальном направлении. В нижней матрице 51 сформировано U-образное поперечное сечение с помощью нижней части 51а и обеих боковых частей 51b, проходящих вверх от обеих сторон нижней части 51а, и внутреннее пространство, способное вмещать балку 10. В этом внутреннем пространстве балка 10, которая не была отверждена и сформированная с U-образным поперечным сечением, расположена так, чтобы перекрываться с нижней матрицей 51. На той же плоскости, что и поверхность сопряжения оболочки, сформирована внутренняя поверхность (поверхность, вмещающая внутреннее пространство) нижней матрицы 51, к которой присоединяется балка 10. Иными словами, первая поверхность 41 формования наклона, формирующая первую наклонную поверхность 11 на балке 10, которая была отверждена и должна быть сформована, формируется на внутренней поверхности нижней матрицы 51. Соответственно, с помощью нижней матрицы 51 первая наклонная поверхность 11 формируется на балке 10, которая была отверждена.

[0048] Верхняя матрица 52 представляет собой матрицу, расположенную на верхней стороне балки 10 в вертикальном направлении. Верхняя матрица 52 имеет три разделенные матрицы 52а, 52b и 52с, которые были разделены. Эти три разделенные матрицы 52а, 52b, 52с прижимаются к внутренней стороне 10, которая не была отверждена и которая была размещена во внутреннем пространстве нижней матрицы 51.

Три разделенные матрицы 52а, 52b, 52с расположены так, что их поперечное сечение имеет U-образную форму, поскольку: разделенная матрица 52с расположена на нижней части балки 10, размещенной в нижней матрице 51 и имеющей U-образное поперечное сечение; и две разделенные матрицы 52а и 52b расположены так, чтобы проходить вверх от обеих сторон разделенной матрицы 52с. Вторая поверхность 42 формования наклона, формирующая вторую наклонную поверхность 12 на балке 10, которая была отверждена и должна быть сформована, сформирована на верхней матрице 52. Соответственно, с помощью верхней матрицы 52 вторая наклонная поверхность 12 формируется на балке 10, которая была отверждена.

[0049] Далее, материал 50 матрицы покрывается упаковочной пленкой 54. Посредством упаковочной пленки 54, покрывающей две разделенные матрицы 52а, 52b, 52с, и уплотнительного материала 53, расположенного между упаковочной пленкой 54 и нижней матрицей 51, внутренность герметизируется воздухонепроницаемым образом. Внутренность упаковочной пленки 54, которая была герметизирована воздухонепроницаемым образом, заполняется смолистым материалом, осуществляется нагрев нагревательным устройством, не показанным на чертежах, в результате чего происходит термическое отверждение смолистого материала и формуется балка 10.

[0050] Поскольку способ формования балки 10 с использованием материала 50 матрицы сходен со способом формования стрингера 20, его описание опускается.

Перечень ссылочных обозначений

[0051] 1 композиционные материалы 3 слоистый материал

5 установленный элемент

6 часть пониженной слойности

10 балка

11 первая наклонная поверхность балки

12 вторая наклонная поверхность балки

19 оболочка

20 стрингер

21 первая наклонная поверхность стрингера

22 вторая наклонная поверхность стрингера

30 материал матрицы

31a, 31b разделенная матрица

32 упаковочная пленка

33 уплотнительный материал

41 первая поверхность формования наклона

42 вторая поверхность формования наклона

50 материал матрицы

51 нижняя матрица

51а нижняя часть

51b две боковые части

52 верхняя матрица

52а, 52b, 52с разделенная матрица

53 уплотнительный материал

54 вакуумная пленка

Е1 область малых значений Vf

Е2 область больших значений Vf

Группа изобретений относится к способу формования композиционных материалов и композиционному материалу. Способ содержит операции: процесс S1 придания формы, включающий придание формы слоистому материалу, имеющему волокнистые листы, наслоенные поверх друг друга, путем сгибания слоистого материала в направлении X и направлении Y в трехмерной ортогональной системе координат. Процесс S3 формования, включающий установку слоистого материала 3, которому была придана форма, на материал 30 пресс-формы, деформированный в направлении Z. Осуществляют пропитку слоистого материала 3 смолистым материалом с регулировкой при этом количества заполняющего смолистого материала и формование композиционных материалов 1, которые были отверждены для придания им формы. Форма содержит первую наклонную поверхность 21, наклоненную под первым углом θ1 наклона относительно базовой плоскости в направлении Z, и вторую поверхность 42 формования наклона, формующую поверхность композиционных материалов 1, противоположную первой наклонной поверхности 21. Материал 30 пресс-формы имеет первую поверхность 41 формования наклона, формующую первую наклонную поверхность 21 с получением из нее второй наклонной поверхности 22, имеющей второй угол θ2 наклона, который меньше первого угла θ1 наклона. Композиционный материал изготовлен в форме изменяющимся в трех направлениях с 2 наклонными поверхностями и с разными углами. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении уменьшения формирования складок в способе формования композиционных материалов. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ формования композиционных материалов, предназначенных для соединения с оболочкой, имеющей форму панели, наклоненной под первым углом наклона относительно плоскости XZ от оси Z в направлении Y в трехмерной ортогональной системе координат, содержащий:

процесс придания формы, включающий придание формы слоистому материалу, имеющему волокнистые листы, наслоенные поверх друг друга, путем сгибания слоистого материала в направлении X и направлении Y так, что форма поперечного сечения слоистого материала становится одинаковой вдоль направления Z; и

процесс формования, включающий установку слоистого материала, которому была придана форма, на материал матрицы, имеющий изменение в форме от оси Z в направлении Y; пропитку слоистого материала смолистым материалом, с регулировкой количества заполняющего его смолистого материала; и формование композиционных материалов, которые были отверждены, с приданием им формы, имеющей первую наклонную поверхность, наклоненную под первым углом наклона относительно плоскости XZ от оси Z в направлении Y так, что композиционные материалы, которые были отверждены, имеют форму, комплементарную форме панели оболочки, при этом

материал матрицы имеет первую поверхность формования наклона, формующую первую наклонную поверхность и служащую поверхностью сопряжения для оболочки, и вторую поверхность формования наклона, формующую поверхность композиционных материалов, противоположную первой наклонной поверхности, с получением из нее второй наклонной поверхности, имеющей второй угол наклона, который меньше первого угла наклона.

2. Способ формования композиционных материалов по п. 1, причем волокнистые листы находятся в сухом состоянии.

3. Способ формования композиционных материалов по п. 1 или 2, причем в процессе формования объемное содержание волокон наклонной части, являющейся частью, где формируется первая наклонная поверхность, меньше объемного содержания волокон смежной части, являющейся частью, смежной с наклонной частью.

4. Способ формования композиционных материалов по п. 1 или 2, причем в процессе формования композиционные материалы формуют так, что толщина пластины композиционных материалов, которые были отверждены, становится меньше толщины пластины композиционных материалов, которые не были отверждены.

5. Композиционный материал, изменяющийся в форме в направлении X, направлении Y и направлении Z в трехмерной ортогональной системе координат и имеющий форму, которая имеет:

первую наклонную поверхность, наклоненную под первым углом наклона по отношению к базовой плоскости; и

вторую наклонную поверхность, являющуюся поверхностью, противоположной первой наклонной поверхности, и имеющую второй угол наклона, который меньше первого угла наклона.

6. Композиционный материал по п. 5, причем объемное содержание волокон наклонной части, являющейся частью, где сформирована первая наклонная поверхность, меньше объемного содержания волокон смежной части, являющейся частью, смежной с наклонной частью.

| US 20100178453 A1, 15.07.2010 | |||

| WO 2011046137 A1, 21.04.2011 | |||

| JP 2007015351 A, 25.01.2007 | |||

| RU 2010147320 A, 10.06.2012 | |||

| SU 1777297 A, 20.05.1997. |

Авторы

Даты

2019-07-22—Публикация

2016-12-02—Подача