Область техники

[0001]

Изобретение относится к способу формовки конструкционного элемента из композиционного материала, который используют, главным образом, для конструкционных элементов канального или уголкового типа, а также к конструкционному элементу из композиционного материала.

Уровень техники

[0002]

Композиционные материалы на основе армированных волокном термореактивных и термопластичных смол традиционно используют для изготовления конструкционных элементов в самолетах, автомобилях, на судах, поездах и.т.п. Производство подобных конструкционных элементов включает в себя подготовку слоистого препрега путем ламинирования слоев композиционного материала на основе смол, армированных волокном, с получением плоской пластинчатой формы, прессование слоистого препрега путем его прижатия к пресс-форме и далее автоклавирование (сушка) сформованного слоистого препрега.

Так, например, в не прошедшей экспертизу заявке на патент в Японии, публикация №2000-271949 [патентный документ 1], описана методика, в соответствии с которой на протяжении всего непрерывного процесса формовки волокна в материале подвергаются непрерывному воздействию натяжением, благодаря чему удается добиться линейной ориентации волокон, действующих в качестве армирующих элементов в композиционном материале, и избежать повторяющихся волнообразных деформаций (складок).

Патентный документ 1: не прошедшая экспертизу заявка на патент в Японии, публикация №2000-271949

Раскрытие сущности изобретения

[0003]

Кроме того, что длинные стрингеры и подобные им элементы с Н-образным или Т-образным поперечным сечением, которые используются в качестве конструкционных элементов из композиционного материала в процессе изготовления легких конструкций для самолетов и пр., имеют очень большую длину, они могут содержать еще и неразвертывающиеся поверхности. Если попытаться изготовить формованное изделие путем прижатия плоского пластинчатого слоистого препрега к пресс-форме с подобной неразвертывающейся поверхностью, то могут возникнуть складки и трещины, а значит, невозможно будет получить изделие подходящего качества.

В данном описании термин «неразвертывающаяся поверхность» описывает поверхность, которая даже внутри криволинейной поверхности имеет довольно сложную кривизну со сферической и/или гиперболической и/или т.п. поверхностью и математически описывает поверхность, которую можно определить посредством анализа кривой - например, определения гауссовой кривизны.

[0004]

Указанные выше проблемы возникают по той причине, что волокно, используемое в качестве армирующего элемента в составе композиционного материала, представляет собой материал, не проявляющий пластических деформаций и не обладающий упругостью. Если говорить более конкретно, в момент прижатия слоистого препрега к пресс-форме складки образуются в тех случаях, когда длина волокна больше пресс-формы, тогда как трещины появляются в тех случаях, когда длина волокна меньше пресс-формы.

С другой стороны, препрег проявляет упругость в направлениях, не совпадающих с ориентацией волокон. В изделии, изготовленном путем наложения препрегов с указанными свойствами, при котором направление ориентации волокон будет в каждом слое разным, желательно сохранить упругость в требуемом направлении, предотвращая в то же время какое бы то ни было снижение прочности конечной продукции после автоклавирования.

[0005]

Для устранения такого типа недостатков одним из возможных решений могло бы быть применение методики, описанной в патентном документе 1, однако в случаях с очень длинными пресс-формами приложение непрерывных натяжений к волокнам материала практически невозможно, а это означает, что данная методика не может послужить эффективным способом для снижения вероятности образования складок и трещин.

[0006]

Таким образом, целью изобретения является разработка способа формовки конструкционного элемента из композиционного материала, который обеспечивал бы возможность предотвращения образования складок в волокнах даже в элементах, имеющих очень большую длину и неразвертывающиеся поверхности, а также создание конструкционного элемента из композиционного материала.

[0007]

В соответствии с первым аспектом настоящего изобретения предложен способ формовки конструкционного элемента из композиционного материала, в соответствии с которым формуют нужный профиль посредством прижатия к пресс-форме слоистого препрега, приготовленного ламинированием препрегов с получением плоской пластинчатой формы, причем указанный способ включает в себя подготовительный этап, предусматривающий приготовление слоистого препрега для формовки посредством ламинирования группы препрегов с разной ориентацией волокон с получением плоской пластинчатой формы, и этап приложения давления, предусматривающий прижатие к пресс-форме подлежащего формовке слоистого препрега, приготовленного на подготовительном этапе, причем на подготовительном этапе выбранный препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, расщепляют либо в зоне образования складок, либо вблизи нее в направлении, которое обеспечивает эффективное сдерживание образования складок, а затем расщепленный препрег используют в приготовлении слоистого препрега.

[0008]

При использовании такого способа формовки конструкционного элемента из композиционного материала препрег, в котором ориентация волокон совпадает с направлением образования складок, или препрег из числа препрегов, используемых в слоистых препрегах, у которых ориентация волокон максимально близка к направлению образования складок, расщепляют в зоне образования складок либо вблизи нее в направлении, которое обеспечивает эффективное подавление образования складок, а затем ламинируют вместе с другими препрегами, В результате этого в расщепленном препреге степень свободы упругости препрега в зоне расщепления повышается, что позволяет предотвратить образование складок. Таким образом, появляется возможность свести к минимуму образование складок в процессе формовки конструкционного элемента из композиционного материала.

[0009]

В соответствии со вторым аспектом изобретения предлагается способ формовки конструкционного элемента из композиционного материала, в соответствии с которым формуют нужный профиль посредством прижатия к пресс-форме слоистого препрега, приготовленного ламинированием препрегов с получением плоской пластинчатой формы, причем способ включает в себя подготовительный этап, предусматривающий приготовление слоистого препрега для формовки посредством ламинирования группы препрегов с разной ориентацией волокон с получением плоского пластинчатого профиля, и этап приложения давления, предусматривающий прижатие к пресс-форме подлежащего формовке слоистого препрега, приготовленного на подготовительном этапе, причем на подготовительном этапе выполняют частичные разрезы в выбранном препреге с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, причем эти разрезы выполняют либо в зоне образования складок заданного препрега, либо вблизи нее, и располагают их в направлении, которое обеспечивает эффективное предотвращение образования складок, а после выполнения разрезов заданный препрег используют в приготовлении слоистого препрега.

[0010]

При использовании такого способа формовки конструкционного элемента из композиционного материала препрег, в котором ориентация волокон совпадает с направлением образования складок, или препрег из числа препрегов, используемых для слоистых препрегов, в которых ориентация волокон максимально близка к направлению образования складок, имеет частичные разрезы, выполненные в зоне образования складок либо вблизи нее в направлении, которое обеспечивает эффективное подавление образования складок. После выполнения указанных разрезов препрег ламинируют вместе с другими препрегами, что позволяет получить слоистый препрег, идеально подходящий для формовки. Благодаря применению такого подхода степень свободы упругости препрега с выполненными в нем разрезами повышается в зоне этих разрезов, что позволяет предотвратить образование складок. Таким образом, появляется возможность свести к минимуму образование складок в процессе формовки конструкционного элемента из композиционного материала.

[0011]

При использовании описанного выше способа формовки конструкционного элемента из композиционного материала в качестве направления, обеспечивающего эффективное предотвращение образования складок, выбирают, например, направление, по существу, ортогональное к направлению образования складок.

[0012]

При использовании подобных способов формовки конструкционного элемента из композиционного материала, учитывая, что расщепляют или частично разрезают только препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, становится возможным убрать натяжение или сжатие в препреге с направлением волокон, которое совпадает с направлением образования складок или близко нему. В результате удается существенно снизить вероятность образования складок в волокнах.

[0013]

В соответствии с третьим аспектом настоящего изобретения предлагается конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, в котором по меньшей мере один из препрегов, составляющих слоистый препрег, расщеплен в зоне, где ожидается образование складок, или вблизи нее.

[0014]

Поскольку по меньшей мере один из препрегов, составляющих слоистый препрег, расщеплен в зоне, где ожидается образование складок, или вблизи нее, то в конструкционном элементе из композиционного материала с подобной структурой происходит разделение волокон в зоне расщепления, благодаря чему становится возможным ослабление натяжения или сжатия в препреге с направлением волокон, которое совпадает с направлением образования складок или близко нему, что позволяет препрегу свободно растягиваться и сжиматься. В результате удается предотвратить образование складок и получить высококачественный конструкционный элемент из композиционного материала.

[0015]

В соответствии с четвертым аспектом настоящего изобретения предлагается конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, в котором по меньшей мере один из препрегов, составляющих слоистый препрег, имеет частичные разрезы, выполненные в зоне образования складок или вблизи нее.

[0016]

Поскольку по меньшей мере один из препрегов, составляющих слоистый препрег, имеет частичные разрезы, выполненные в зоне образования складок или вблизи нее, то в конструкционном элементе из композиционного материала с подобной структурой происходит разделение волокон в зоне этих разрезанных участков, благодаря чему становится возможным ослабление натяжения или сжатия в препреге с направлением волокон, которое совпадает с направлением образования складок или близко нему, что позволяет препрегу свободно растягиваться и сжиматься. В результате удается предотвратить образование складок и получить высококачественный конструкционный элемент из композиционного материала.

[0017]

В соответствии с пятым аспектом настоящего изобретения предлагается конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, в котором по меньшей мере один из препрегов, составляющих слоистый препрег, расщеплен в зоне, где ожидается образование складок, или вблизи нее в направлении, обеспечивающем эффективное сдерживание образования складок.

[0018]

В соответствии с шестым аспектом настоящего изобретения предлагается конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, в котором по меньшей мере один из препрегов, составляющих слоистый препрег, имеет частичные разрезы, выполненные в зоне, где ожидается образование складок, или вблизи нее, причем эти разрезы расположены в направлении, обеспечивающем эффективное сдерживание образования складок.

[0019]

Предлагаемое изобретение позволяет подавить образование складок и, следовательно, эффективно обеспечивает получение высококачественного конструкционного элемента из композиционного материала.

Кроме того, как было показано выше, после того как в ходе испытания на прочность было определено влияние на прочность расщепления препрега или выполнения в нем частичных разрезов, удалось получить подтверждение того факта, что снижение прочности оказывается существенно меньше, чем при образовании складок. Соответственно, внедрение настоящего изобретения дает дополнительный эффект, заключающийся в препятствии снижения прочности сформованного изделия.

Краткое описание чертежей

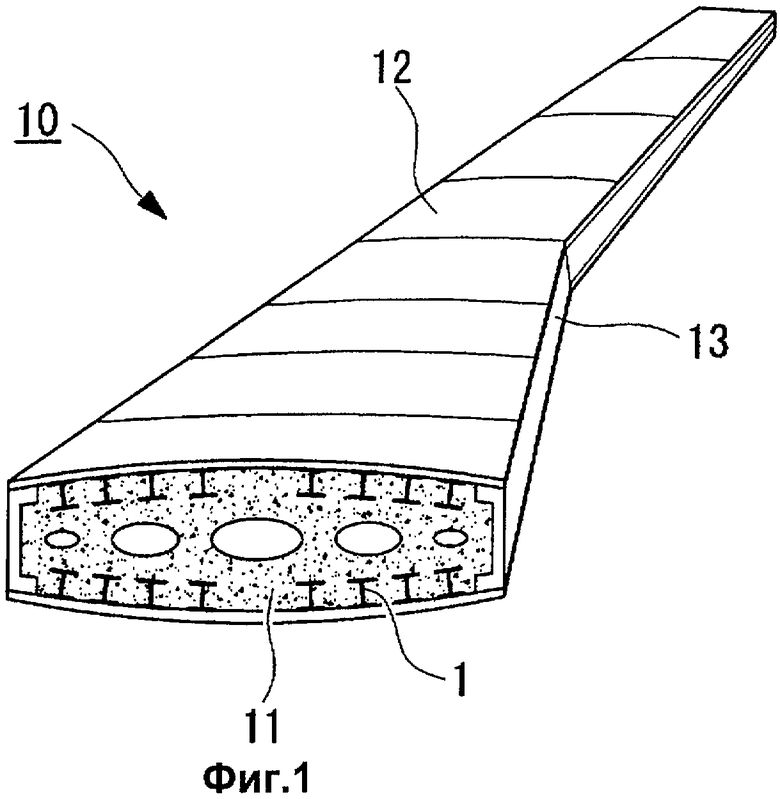

[0020] Фиг.1 представляет собой вид в аксонометрии, иллюстрирующий пример конструкционного элемента, в котором конструкционные элементы из композиционного материала применяют для изготовления отсека кессона основного крыла самолета;

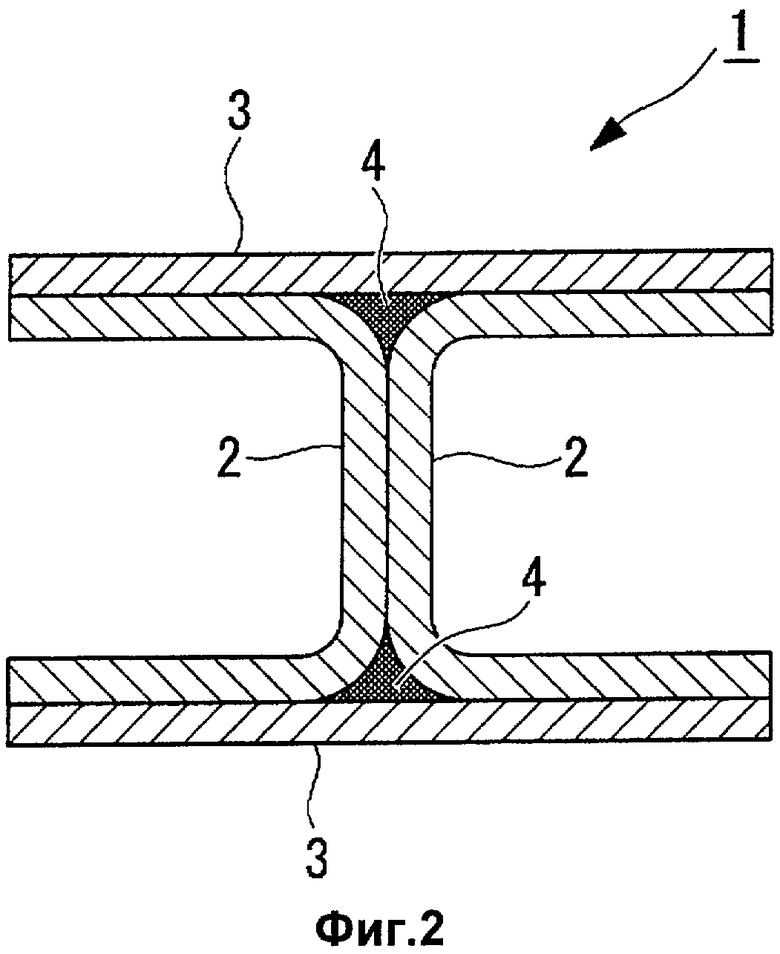

фиг.2 - вид поперечного сечения, иллюстрирующий конструкцию С-бразного канала в качестве одного из примеров конструкционного элемента из композиционного материала;

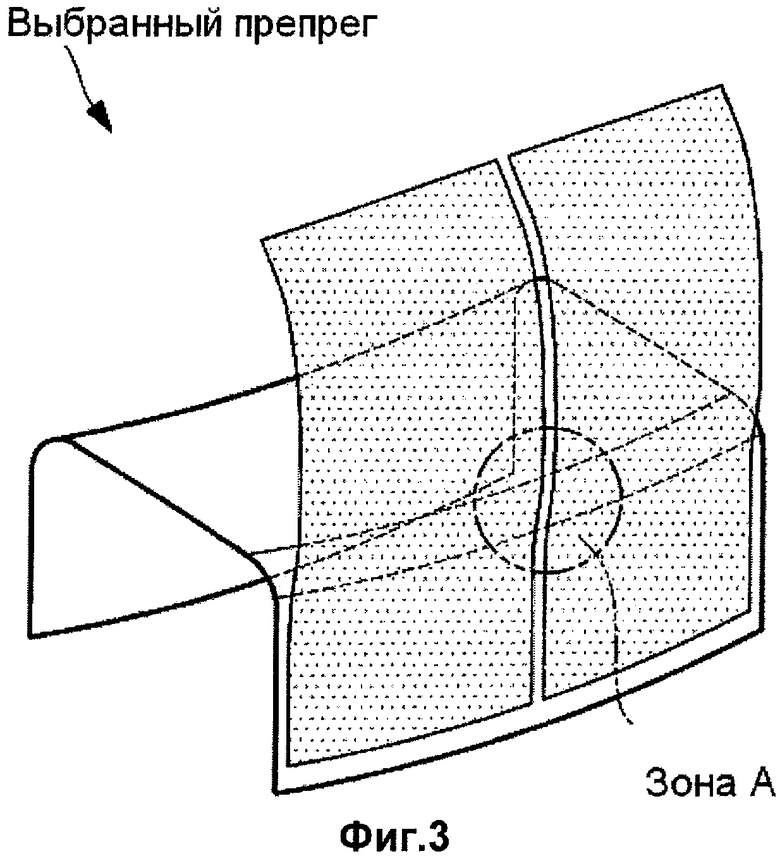

фиг.3 - схематично показан препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, причем этот препрег расщеплен в зоне образования складок;

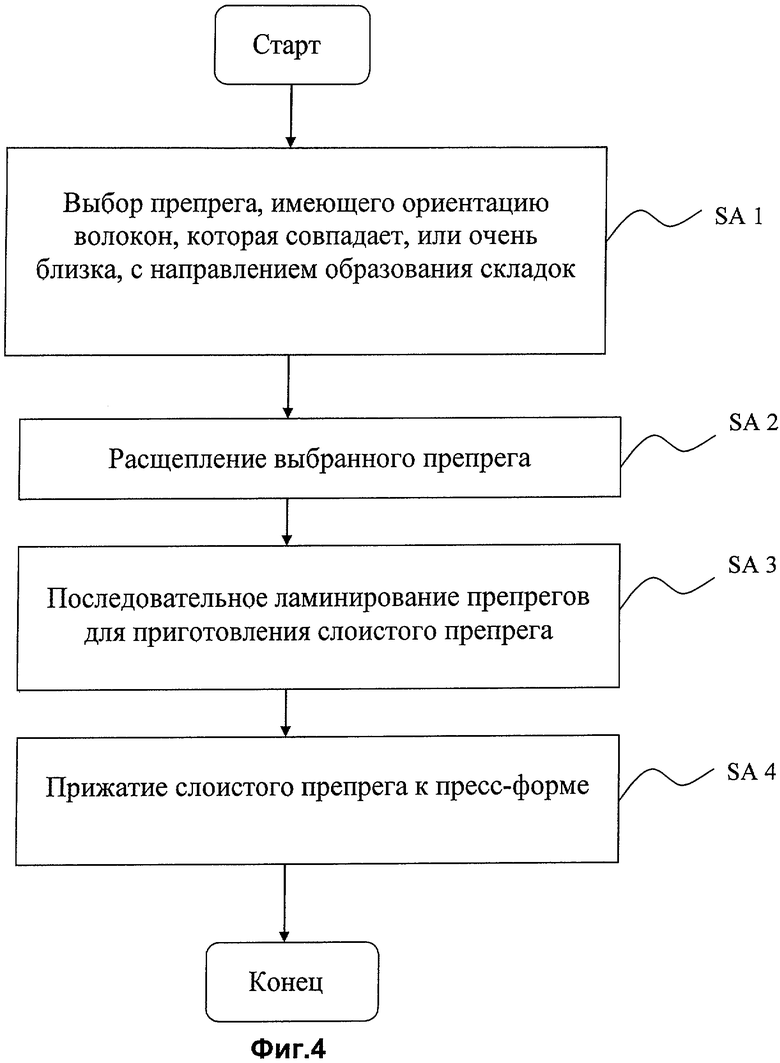

фиг.4 - блок-схема, иллюстрирующая этапы способа формовки конструкционного элемента из композиционного материала в соответствии с одним из вариантов реализации изобретения;

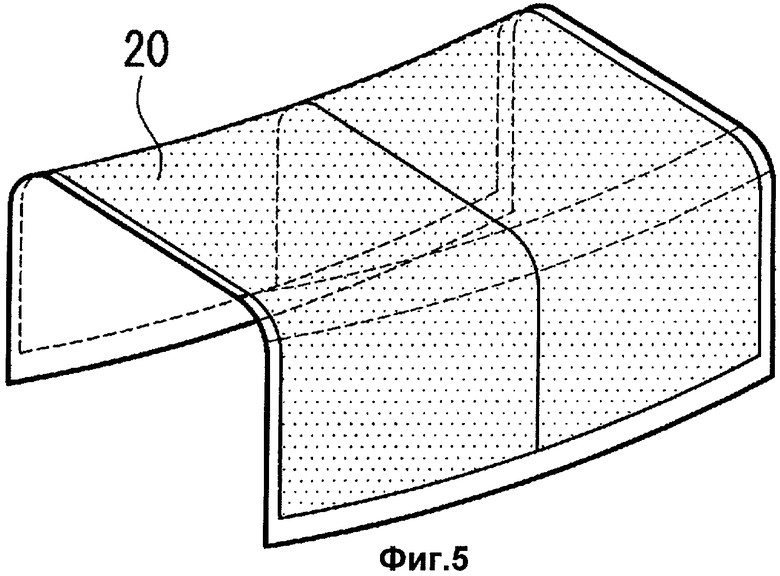

фиг.5 - схематично показан слоистый препрег, включающий в себя расщепленный препрег, который прижат к пресс-форме С-образного канала, показанного на фиг.2;

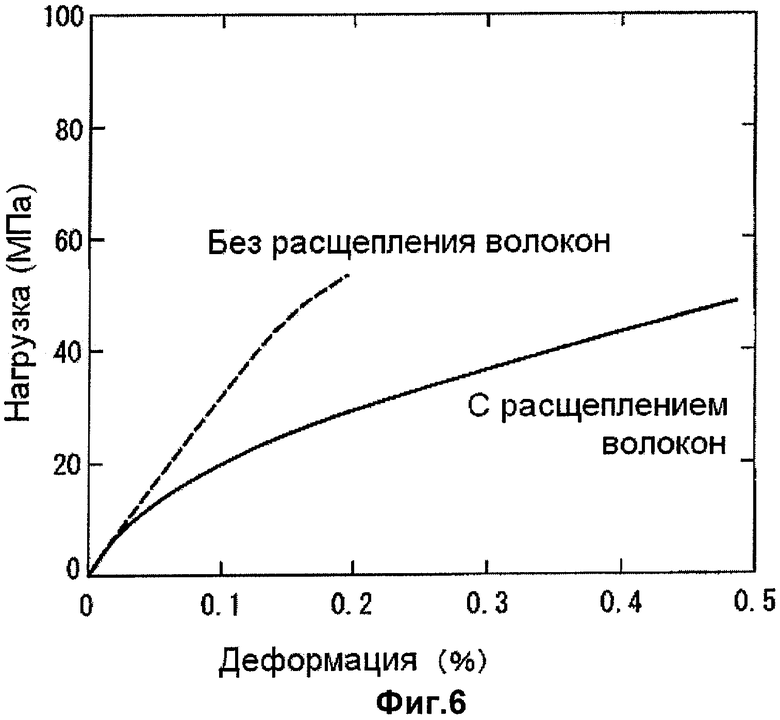

фиг.6 - график, иллюстрирующий пример результатов сравнения характеристик растяжения перед автоклавированием для слоистых препрегов, содержащих или не содержащих расщепленные волокна;

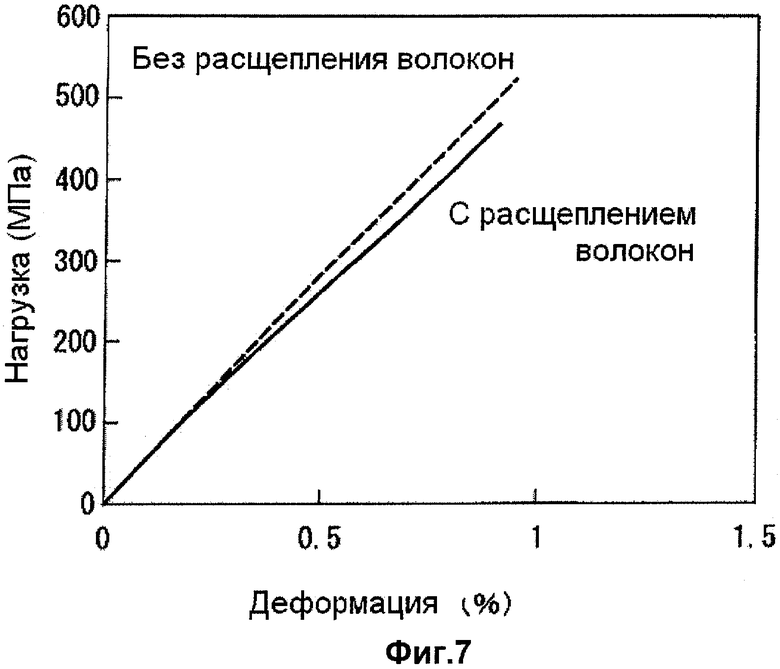

фиг.7 - график, иллюстрирующий один из примеров результатов сравнения характеристик растяжения после автоклавирования для слоистых препрегов, содержащих или не содержащих расщепленные волокна;

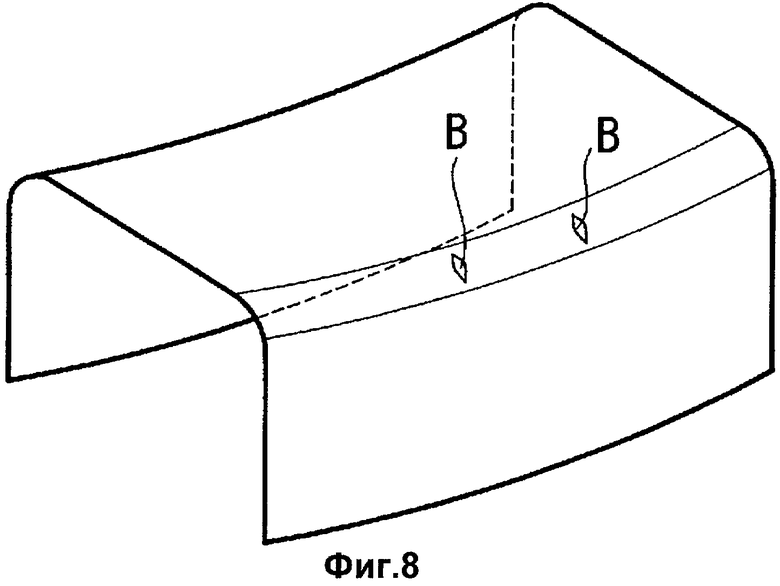

фиг.8 - схематично показан препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, причем этот препрег содержит разрезы, выполненные в зоне образования складок;

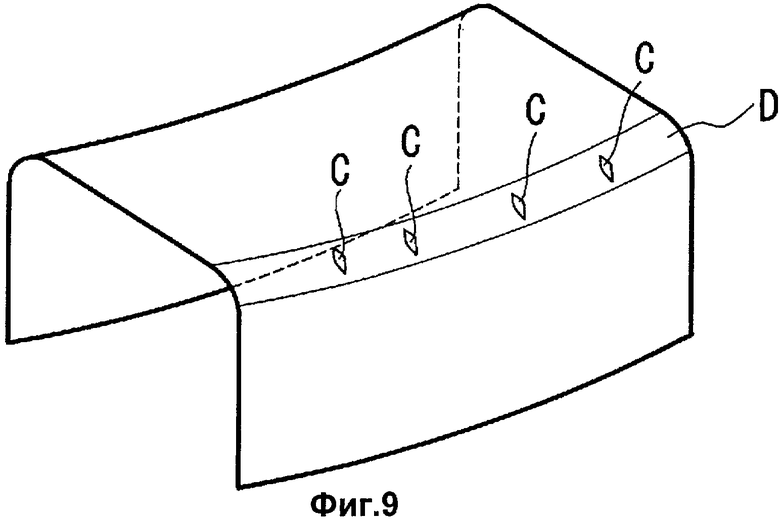

фиг.9 - схематично показан пример выполнения разрезов в случае, когда в качестве зоны образования складок выбрана широкая зона.

Условные обозначения:

[0021]

1 - Н-образный стрингер

2 - С-образный канал

3 - Соединительный элемент

20 - Слоистый препрег

Предпочтительный вариант реализации изобретения

[0022]

Ниже со ссылками на приложенные чертежи приводится описание вариантов реализации способа формовки конструкционного элемента из композиционного материала согласно данному изобретению и полученного конструкционного элемента из композиционного материала.

На фиг.1 представлен вид в аксонометрии, иллюстрирующий пример конструкции отсека кессона, который образует один из участков основного крыла самолета. Этот отсек 10 кессона представляет собой полую структуру, каркас которой образован в результате комбинирования группы Н-образных стрингеров 1 и ребристых элементов 11 с получением сетчатой конфигурации, после чего наружную часть этого каркаса покрывают оболочкой 12 и лонжероном 13.

[0023]

Н-образные стрингеры 1 представляют собой конструкционные элементы из композиционного материала с Н-образным поперечным сечением, которые расположены по длине (в продольном направлении) основного крыла и выполнены, например, из композиционного материала на основе углеродного волокна, содержащего углеродное волокно в комбинации с полимерным материалом типа эпоксидной смолы. Как показано на фиг.2, каждый из этих Н-образных стрингеров 1 состоит из шести компонентов, а именно, двух С-образных каналов 2, которые соединены друг с другом впритык, то есть «спина к спине», двух пластинчатых соединительных элементов 3, которые соединены, соответственно, с верхними и нижними поверхностями соединенных друг с другом С-образных каналов 2, и двух наполнителей 4, которые используются для заполнения отверстий, имеющих, по существу, треугольное поперечное сечение, и образованных между верхней и нижней поверхностями соединенных впритык С-образных каналов 2 и соединительных элементов 3.

Кроме того, в показанном на чертежах отсеке 10 кессона оболочка 12 и лонжероны 13 выполнены с использованием композиционного материала на основе углеродного волокна, а ребристые элементы 11 - с использованием титанового или другого подобного сплава, хотя никаких особых ограничений в отношении этих материалов не существует.

[0024]

С-образные каналы 2, используемые для изготовления Н-образных стрингеров 1, представляют собой длинные конструкционные элементы из композиционного материала, которые формуются, по существу, с С-образным поперечным сечением. Ниже приводится описание примера формовки С-образного канала 2 в качестве примера реализации способа формовки конструкционного элемента из композиционного материала.

[0025]

На фиг.3 показан пример пресс-формы для формовки С-образного канала 2. Как показано на фиг.3, эта пресс-форма для С-образного канала 2 представляет собой длинный элемент, по существу, с прямоугольным поперечным сечением. В соответствии со способом формовки конструкционного элемента из композиционного материала согласно данному варианту реализации, слоистый препрег, который был приготовлен посредством ламинирования препрегов композиционного материала на основе углеродного волокна с получением плоского пластинчатого профиля, прижимают к этой пресс-форме, формируя таким образом С-образный канал 2.

[0026]

Способ формовки конструкционного элемента из композиционного материала согласно данному варианту реализации описывается ниже со ссылкой на фиг.4.

Показанный на фиг.3 С-образный канал 2 представляет собой линейный канал с кривизной в периферическом направлении, так что в момент прижатия слоистого препрега к подобной пресс-форме могут возникать периферические складки, например, внутри зоны А.

[0027]

Среди препрегов, составляющих слоистый препрег, вначале выявляют выбранный препрег, в котором ориентация волокон совпадает с направлением образования складок в этой зоне или близка к нему (этап SA1 на фиг.4). Слоистый препрег приготавливают, например, путем последовательного ламинирования препрегов, имеющих разную ориентацию волокон. Так, например, слоистый препрег можно приготовить неоднократным последовательным ламинированием препрегов, в которых ориентация волокон изменяется на 45° поэтапно от 0° до 45°, затем до 90° и так далее.

В процессе выявления упомянутого выше препрега в тех случаях, когда препрег с ориентацией волокон, совпадающей с направлением образования складок, отсутствует, можно либо выбрать в качестве заданного препрега такой препрег, ориентация волокон которого наиболее близка к направлению образования складок, либо выбрать в качестве выбранных препрегов все препреги, у которых ориентация волокон попадает в некоторый заданный диапазон по обе стороны от направления образования складок.

[0028]

После этого выбранный препрег расщепляют либо в зоне, которая соответствует образованию складок, либо вблизи нее в направлении, обеспечивающем подавление образования складок (этап SA2 на фиг.4). В данном случае в качестве направления, обеспечивающего подавление образования складок, выступает, например, направление, которое практические ортогонально к направлению образования складок.

Так, например, в случае, подобном тому, который проиллюстрирован на фиг.3, где в качестве зоны образования складок идентифицирована зона А, а направлением образования складок является периферическое направление, препрег, ориентация волокон которого совпадает с периферическим направлением или наиболее близка к нему, сначала расщепляют в зоне А, а затем ламинируют с другими препрегами, имеющими различные ориентации волокон (этап SA3 на фиг.4). В результате эти препреги, кроме того, у которого ориентация волокон совпадает с периферическим направлением или наиболее близка к нему, подвергают обычному ламинированию без расщепления, тогда как препрег с ориентацией волокон, совпадающей с периферическим направлением или наиболее близкой к нему, перед ламинированием расщепляют в зоне образования складок.

[0029]

При таком подходе, если сразу после приготовления слоистого препрега 20 прижать его к пресс-форме (этап SA4 на фиг.4), как показано на фиг.5, то будет иметь место формирование практически С-образного поперечного сечения на нижней поверхности и обеих внутренних боковых поверхностях пресс-формы, что позволит завершить изготовление С-образного канала 2 из композиционного материала на основе углеродного волокна.

[0030]

Как было описано выше, при использовании способа формовки конструкционного элемента из композиционного материала согласно данному варианту реализации препрег с ориентацией волокон, совпадающей с направлением образования складок, или препрег из числа всех препрегов, используемых в образовании слоистого препрега, ориентация волокон которого наиболее близка к направлению образования складок, расщепляют либо в зоне образования складок, либо вблизи нее в направлении, которое обеспечивает эффективное предотвращение образования складок, а затем подвергают ламинированию вместе с остальными препрегами. В результате этого расщепленный препрег обретает способность свободно растягиваться и сжиматься в направлении образования складок в зоне расщепления, что создает возможность подавлять процесс образования складок. Соответственно, в момент формовки слоистого препрега путем его прижатия к пресс-форме удается предотвратить образование складок, что дает возможность свести к минимуму образование складок в процессе изготовления конструкционного элемента из композиционного материала. Для формовочного устройства типа формовочного шаблона, который используется в ходе процесса формовки, можно применять любые подходящие стандартные приспособления.

[0031]

Пример результатов выполнения испытания на растяжение слоистого препрега перед автокпавированием, в котором волокна, ориентированные в направлении приложенной нагрузки, были подвергнуты расщеплению, приведен на фиг.6. Эти результаты подтверждают тот факт, что при одном и том же уровне нагрузки слоистый препрег с расщепленными волокнами демонстрирует более значительную деформацию, нежели слоистый препрег, волокна которого не расщеплены. Из этих результатов с очевидностью следует, что расщепление волокон позволяет предотвратить образование складок в процессе прижатия слоистого препрега к пресс-форме.

Такой же пример результатов выполнения испытания на растяжение слоистых препрегов после автоклавирования приведен на фиг.7. Как с очевидностью следует из фиг.6 и 7, после автоклавирования различие между слоистыми препрегами резко уменьшается, а это означает, что расщепление волокон обеспечивает возможность предотвращения образования складок без ухудшения при этом качества сформованного изделия.

[0032]

В рассмотренном выше варианте реализации образование складок было снижено благодаря расщеплению препрега, у которого ориентация волокон совпадает с направлением образования складок или наиболее близка к нему, в зоне образования складок, однако, как показано на фиг.8, вместо того чтобы расщеплять препрег, можно выполнить в зоне образования складок, в направлении, обеспечивающем предотвращение образования складок, специальные частичные разрезы В. При этом в качестве направления, обеспечивающего сдерживание образования складок, может выступать, например, направление, по существу, ортогональное к направлению образования складок.

[0033]

В результате благодаря включению частичных разрезов в зону образования складок в препреге с ориентацией волокон, совпадающей с направлением образования складок или близкой к нему, когда эти разрезы выполнены в направлении, которое обеспечивает подавление образования складок, удается ослабить сжатие в препреге, ориентация волокон которого совпадает с направлением образования складок или близка к нему, в то время как степень свободы упругости препрега возрастает, что и позволяет снизить вероятность образования складок. Кроме того, при использовании такой технологии, учитывая, что в препреге выполняются лишь частичные разрезы, процесс изготовления слоистого препрега оказывается проще, чем в случае расщепления препрега.

[0034]

Кроме того, в соответствии с изложенным выше вариантом реализации можно предусмотреть ситуации, когда зона, определенная как зона образования складок, не является строго локализованной, а растянута по довольно большой площади. В подобных случаях можно произвести множественные расщепления с заданными интервалами между ними или же выполнить разрезы в множестве заданных точек С в пределах зоны D, определенной в качестве зоны образования складок, как это показано на фиг.9. Иначе говоря, если предусмотреть пространство для того, чтобы препрег мог свободно растягиваться и сжиматься внутри зоны образования складок, то становится возможным подавление образования складок.

[0035]

Кроме того, в соответствии с тем же вариантом реализации, в зоне образования складок возможно комбинирование включения разрезов с расщеплением препрега. Так, например, в тех случаях, когда идентифицировано множество зон образования складок, часть таких зон можно обработать путем расщепления заданного препрега, а другую зону (или другие зоны) можно обработать путем выполнения разрезов в препреге. Никаких ограничений относительно размеров разрезов нет, лишь бы они не приводили к полному расщеплению препрега.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2531905C2 |

| СПОСОБ НАСЛОЕНИЯ ЛЕНТЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПО ВЫПУКЛЫМ РАДИУСАМ | 2013 |

|

RU2637025C2 |

| АРМИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ЛОКАЛЬНОГО АРМИРОВАНИЯ ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2420404C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2541068C2 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2016 |

|

RU2695161C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2616465C2 |

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИОННЫЕ НЕСУЩИЕ КОНСТРУКЦИИ С ВЫПОЛНЕННЫМИ С НИМИ ЗА ОДНО ЦЕЛОЕ СОЕДИНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ | 2014 |

|

RU2679262C2 |

| Способ изготовления структурно-ориентированного древесно-композиционного материала | 2024 |

|

RU2832284C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АВТОМАТИЗИРОВАННОЙ УКЛАДКИ СЛОЕВ | 2013 |

|

RU2622122C2 |

Группа изобретений относится к способу формовки конструкционного элемента из композиционного материала, который используют, главным образом, для конструкционных элементов канального или уголкового типа, а также к конструкционному элементу из композиционного материала. Формовка слоистого препрега посредством его прижатия к пресс-форме включает подготовительный этап, предусматривающий приготовление подлежащего формовке слоистого препрега посредством ламинирования группы препрегов с разной ориентацией волокон с получением плоской пластинчатой формы. Этап приложения давления, предусматривающий прижатие к пресс-форме подлежащего формовке слоистого препрега, приготовленного на подготовительном этапе, причем на подготовительном этапе выбранный препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, расщепляют либо в зоне образования складок, либо вблизи нее в направлении, которое обеспечивает эффективное сдерживание образования складок, а затем расщепленный препрег используют в приготовлении слоистого препрега. Технический результат при использовании группы изобретений обеспечивает возможность предотвращения образования складок в волокнах даже в элементах, имеющих очень большую длину и неразвертывающиеся поверхности, а также создание конструкционного элемента из композиционного материала. 6 н. и 1 з.п. ф-лы, 9 ил.

1. Способ формовки конструкционного элемента из композиционного материала, в соответствии с которым необходимый профиль формуют посредством прижатия к пресс-форме слоистого препрега, приготовленного ламинированием препрегов с получением плоской пластинчатой формы, причем способ включает в себя

подготовительный этап, предусматривающий приготовление подлежащего формовке слоистого препрега посредством ламинирования группы препрегов с разной ориентацией волокон с получением плоской пластинчатой формы, и

этап приложения давления, предусматривающий прижатие к пресс-форме подлежащего формовке слоистого препрега, приготовленного на подготовительном этапе, причем

на подготовительном этапе выбранный препрег с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, расщепляют либо в зоне образования складок, либо вблизи нее в направлении, которое обеспечивает эффективное сдерживание образования складок, а затем расщепленный препрег используют в приготовлении слоистого препрега.

2. Способ формовки конструкционного элемента из композиционного материала, в соответствии с которым необходимый профиль формуют посредством прижатия к пресс-форме слоистого препрега, приготовленного ламинированием препрегов с получением плоского пластинчатого профиля, причем способ включает

подготовительный этап, предусматривающий приготовление слоистого препрега для формовки посредством ламинирования группы препрегов с разной ориентацией волокон с получением плоского пластинчатого профиля, и

этап приложения давления, предусматривающий прижатие к пресс-форме слоистого препрега для формовки, приготовленного на подготовительном этапе, причем

на подготовительном этапе выполняют частичные разрезы в выбранном препреге с ориентацией волокон, которая совпадает с направлением образования складок или близка к нему, причем эти разрезы выполняют либо в зоне образования складок выбранного препрега, либо вблизи нее, и выполняют их в направлении, которое обеспечивает эффективное сдерживание образования складок, а после выполнения разрезов выбранный препрег используют в приготовлении слоистого препрега.

3. Способ формовки конструкционного элемента из композиционного материала по любому из пп.1 и 2, отличающийся тем, что в качестве направления, обеспечивающего эффективное подавление образования складок, берут направление, по существу, ортогональное к направлению образования складок.

4. Конструкционный элемент из композиционного материала, сформованный способом формовки конструкционного элемента из композиционного материала по п.1, в котором

по меньшей мере один препрег, составляющий слоистый препрег, расщеплен в зоне, где ожидают образование складок, или вблизи нее.

5. Конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, отличающийся тем, что по меньшей мере один из препрегов, составляющих слоистый препрег, имеет частичные разрезы, выполненные в зоне, где ожидают образование складок, или вблизи нее.

6. Конструкционный элемент из композиционного материала, сформованный способом формовки конструкционного элемента из композиционного материала по п.1, в котором

по меньшей мере один из препрегов, составляющих слоистый препрег, расщеплен в зоне, где ожидают образование складок, или вблизи нее в направлении, обеспечивающем эффективное сдерживание образования складок.

7. Конструкционный элемент из композиционного материала, сформованный посредством прижатия к пресс-форме плоского пластинчатого слоистого препрега, отличающийся тем, что

по меньшей мере один из препрегов, составляющих слоистый препрег, имеет частичные разрезы, выполненные в зоне, где ожидают образование складок, или вблизи нее, причем разрезы выполнены в направлении, обеспечивающем эффективное сдерживание образования складок.

| JP 2004017370 А, 22.01.2004 | |||

| JP 2004017633 А, 22.01.2004 | |||

| RU 2004103772 A, 20.01.2003. |

Авторы

Даты

2010-12-20—Публикация

2007-04-27—Подача