[0001] В настоящем изобретении описывается способ дегидратации альфа-замещенных карбоновых кислот (ASCA), в частности альфа-гидроксиизомасляной кислоты (HIBA), в присутствии воды при высоких значениях давления, что позволяет избежать образования побочных продуктов.

[0002] Соответствующие способы дегидратации раскрыты в предшествующем уровне техники. В CH 430691 описывается дегидратация в жидкой фазе HIBA, растворенной в метаноле, с использованием NaOH в качестве катализатора, с образованием метилметакрилата (MMA) и метакриловой кислоты (MAA). Катализатор добавляют лишь в небольших количествах. Фталиевый ангидрид и диметиловый эфир тетраэтиленгликоля применяют в качестве жидкого теплоносителя для достижения высокой температуры, составляющей 260°C.

[0003] Катализаторы, раскрытые в DE 1768253, представляют собой соли щелочных металлов и щелочноземельных металлов HIBA (Na, K, Li, Ca, Mg, Ba, Sr), применяемые, например, в виде гидроксидов, карбонатов, сульфитов, ацетатов или фосфатов. Один предпочтительный вариант осуществления дегидратации осуществляют при атмосферном давлении и 210-225°C с добавлением ингибиторов полимеризации. В данном раскрытии описано также непрерывное добавление катализатора и частичный отвод содержимого реактора с целью недопущения накопления в нем катализатора и побочных продуктов. Тем не менее извлечение целевого продукта, который, следовательно, обязательно отводят подобным образом, не описано.

[0004] В EP 487853 раскрывается способ получения метакриловой кислоты (MAA), включающий стадии: a) получения ацетоциангидрина (ACH) из ацетона и HCN, b) получения гидроксиизобутирамида (HIBAm), синтезируемого посредством гидролиза ACH над MnO2, c) гомогенной каталитической реакции HIBAm с метилформиатом или MeOH/CO с получением метилгидроксиизобутирата (MHIB) с образованием формамида и d) гидролиза MHIB с получением HIBA и последующей дегидратацией с получением MAA. Конечная стадия реакции описана в качестве непрерывной с добавлением стабилизаторов. Следовательно трудности, с которыми неминуемо сталкиваются в ходе длительной эксплуатации вследствие накопления побочных продуктов и т.д., в данном документе не рассматриваются.

[0005] В DE 1191367 раскрывается осуществление дегидратации альфа-гидроксикарбоновых кислот в присутствии Cu и гидрохинона в качестве ингибитора полимеризации, а также смеси хлоридов или бромидов щелочных металлов и соответствующих галоидных солей Zn, Sn, Fe, Pb в качестве катализатора при значениях температуры, составляющих 185-195°C. Непрерывная эксплуатация и любые потенциальные проблемы с рециркуляцией не описаны. Собственные эксперименты показывают, что применение галоидных солей в качестве катализатора также приводит к образованию альфа-галогенированных побочных продуктов реакции, которые снова необходимо отделять от фактического целевого продукта посредством соответствующей трудоемкой процедуры, и что применение галогенированных соединений, вследствие их коррозионной активности, требует применения соответствующих устойчивых промышленных конструкционных материалов, делая таким образом способ в целом более затратным.

[0006] В DE 102005023975 описывается осуществление дегидратации в присутствии по меньшей мере одной соли металла, например солей щелочных металлов и/или щелочноземельных металлов, при значениях температуры, составляющих 160-300°C, в частности предпочтительно 200-240°C. Соли металлов, описанные в данном документе как подходящие, включают inter alia гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид бария, гидроксид магния, сульфит натрия, карбонат натрия, карбонат калия, карбонат стронция, карбонат магния, бикарбонат натрия, ацетат натрия, ацетат калия и дигидрофосфат натрия. Особенность заключается в том, что стадию дегидратации и предшествующую стадию переэтерификации осуществляют при том же давлении, предпочтительно в диапазоне 0,1-1 бар. Отвод побочных продуктов не раскрыт.

[0007] В DE 2144304 описывается дегидратация альфа-гидроксикарбоновых кислот и одновременная их этерификация в присутствии спиртов с использованием фосфатов и/или сульфатов в качестве катализаторов при значениях концентрации воды не более 200 вес. %, исходя из количества реагирующей кислоты.

[0008] В SU 891631 предлагается улучшенный способ получения метакриловой кислоты из HIBA посредством отделения воды в жидкой фазе, где реакцию осуществляют в автоклаве при значениях температуры, составляющих 200-240°C, при отсутствии катализатора с использованием водного раствора HIBA, содержащего не более 62 вес. % HIBA в воде. Недостатки данного способа включают не только периодический режим эксплуатации, но также большие значения времени пребывания.

[0009] Характерным для данных способов предшествующего уровня техники inter alia является то, что значения степени превращения за проход являются низкими, что делает обязательными трудоемкое разделение смесей продукта и рециркуляцию реагентов. Это требует больших затрат энергии, главным образом энергии для испарения и охлаждения. Более того, каталитический режим эксплуатации в жидкой фазе в присутствии катализаторов, содержащих щелочные металлы, приводит к довольно значительному образованию побочных продуктов, в частности димерных или олигомерных форм ASCA, которые образуются из MAA, например посредством термической ен-реакции и последующего декарбоксилирования. Эти побочные продукты составляют не более 10% от образования побочных продуктов в зависимости от режима реакции, и даже при режиме реакции, оптимальном с точки зрения технологической подготовки способа, образуется не более 3% таких побочных продуктов. Для предотвращения накопления таких побочных продуктов, как правило, обязательным является отвод потоков продуктов по меньшей мере до некоторой степени, и это связано с нежелательными потерями катализатора.

[0010] Целью настоящего изобретения является преодоление упомянутых недостатков предшествующего уровня техники либо полностью, либо по меньшей мере в значительной степени, и создание способа достижения высоких значений степени превращения за один проход, вместе с тем одновременно обеспечение возможности достигать значений селективности >96%, исходя из целевых продуктов. Дополнительной целью является создание способа, в котором катализаторы не используют, что устранит коммерческие недостатки, связанные с их отводом и/или регенерированием.

[0011] Данных целей и не упомянутых явно дополнительных целей достигают с помощью обеспечения способа дегидратации альфа-замещенных карбоновых кислот, в частности альфа-гидроксиизомасляной кислоты, характеризующегося тем, что реакцию осуществляют в присутствии воды и при значениях давления, составляющих 40-1000 бар.

[0012] Было обнаружено, что способ в соответствии с настоящим изобретением обеспечивает достижение высоких значений степени превращения. Информация из предшествующего уровня техники, в частности публикация «Dehydration of lactic acid to acrylic acid in high temperature water at high pressures» (J. of Supercritical Fluids 50 (2009), 257-264), вынуждает специалистов в данной области техники отказываться от осуществления дегидратации ASCA при высоких значениях давления в присутствии воды, поскольку ожидаются лишь очень низкие значения степени превращения. Сходство по реакционной способности, обычно приписываемое акриловой кислоте и MAA, в данном документе не употребляется. Способ в соответствии с настоящим изобретением обеспечивает достижение значений степени превращения не более 90% при дегидратации, в частности, HIBA до MAA, чего не ожидалось предшествующем уровне техники.

[0013] Более того, было обнаружено, что в способе в соответствии с настоящим изобретением происходит заметное снижение образования побочных продуктов. В частности, образование вышеупомянутых димерных и олигомерных побочных продуктов сведено к минимуму. В существующих способах образование указанных побочных продуктов составляет потерю выхода не более 3%, поскольку их трудно отделять от смеси продуктов. В соответствии с настоящим изобретением доля этих димеров и олигомеров в неочищенной MAA, получаемой на выходе из реактора под давлением, составляет менее 2%, предпочтительно менее 1% и более предпочтительно не более 0,5%.

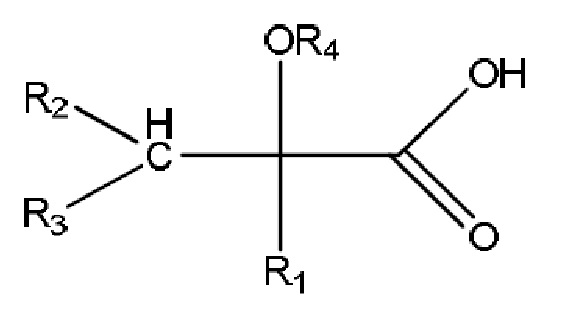

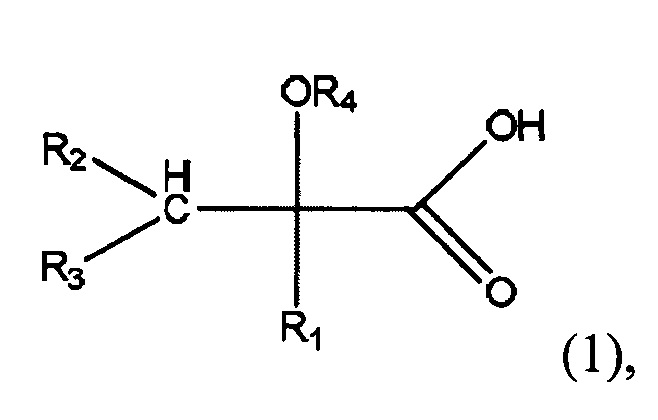

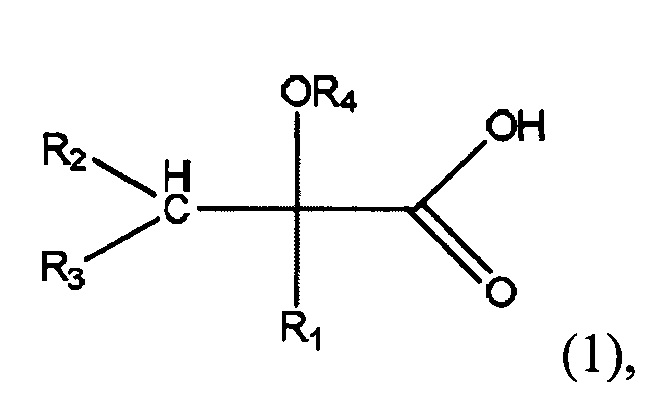

[0014] Реагенты, подходящие для применения в данном способе, представляют собой альфа-замещенные карбоновые кислоты формулы (1):

(1),

(1),

где R1 представляет собой H или CHR'R''; каждый из R2 и R3 независимо представляет собой H или углеродный радикал, содержащий 1-7 атомов углерода, причем линейный, разветвленный или алициклический; R4 представляет собой H или углеродный радикал, содержащий 1-3 атома углерода, причем линейный или разветвленный; каждый из R' и R'' независимо представляет собой H или углеродный радикал, содержащий 1-3 атома углерода.

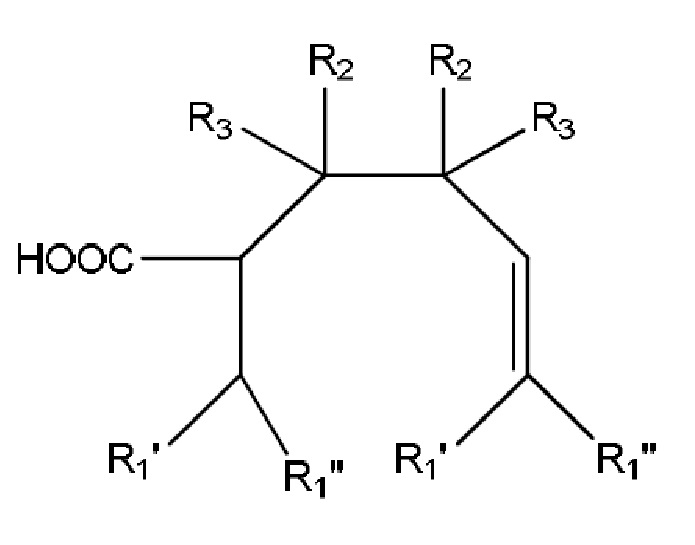

[0015] Побочные продукты, характерные для реакции дегидратации, представляют собой, например, димерные или олигомерные формы ASCA, соединения с открытой цепью или циклические соединения и продукты декарбоксилирования, образованные из двух димерных звеньев ASCA, главным образом пентеновые кислоты (формула (2)) или гексеновые кислоты (формула (3)):

(2),

(2),  (3),

(3),

где каждый из всех R-заместителей независимо представляет собой H или углеродные цепи, содержащие 1-3 атома углерода. Первые можно расщеплять с восстановлением исходных материалов, применяя подходящий режим процесса, тогда как последние необходимо постоянно отводить из процесса. Данные примеси фактически устраняются в способе в соответствии с настоящим изобретением, т. е. их концентрация снижается ниже предела обнаружения.

[0016] Способ в соответствии с настоящим изобретением можно соответственно осуществлять в реакторах под давлением, известных предшествующего уровня техники, причем предпочтение отдают непрерывным способам в трубчатых реакторах.

[0017] Значения давления реакции составляют 40-1000 бар, предпочтительно 80-500 бар, более предпочтительно 100-350 бар.

[0018] Значения времени пребывания в реакторе составляют 1-300 с, предпочтительно 3-60 с, более предпочтительно 5-35 с.

[0019] Реакцию осуществляют при значениях температуры, составляющих 280-400°C, предпочтительно 300-380°C, более предпочтительно 320-360°C.

[0020] Воду, присутствующую в ходе реакции, можно подводить в реактор непосредственно или в составе исходного сырья. Само по себе исходное сырье можно подавать в реактор в виде HIBA и воды по отдельности или в виде их смеси. В предпочтительном варианте способа в соответствии с настоящим изобретением HIBA, которая не подверглась превращению в ходе реакции, можно рециркулировать в реактор, причем в данном случае образовавшуюся в результате реакции воду, 1 моль на моль полученной MAA, необходимо отводить предварительно.

[0021] Концентрация воды в ходе реакции составляет 10-90%, предпочтительно 30-70%, более предпочтительно 40-60%, исходя из HIBA.

[0022] В способе в соответствии с настоящим изобретением предпочтительно избегают использования катализатора, однако в виде pH-буферов или замедлителей могут быть добавлены соли щелочных металлов и/или щелочноземельных металлов. Подходящие соли представляют собой гидроксиды, галогениды, карбонаты, фосфаты или сульфаты, предпочтение отдают гидроксидам.

[0023] Иллюстративный вариант осуществления способа в соответствии с настоящим изобретением показан на фиг. 1.

[0024] Следующие примеры предназначены для разъяснения способа в соответствии с настоящим изобретением, но не предназначены для его ограничения каким-либо образом.

Перечень обозначений

A: емкость для хранения реагентов

B: насос

C: предварительный нагреватель

D: реактор

E: теплообменник

F: клапан для поддержания постоянного давления

G: трехходовой кран

H: емкость для хранения продуктов

J: емкость для отбора проб

Примеры 1-5

Примеры 1-5 осуществляли на установке в соответствии с фиг. 1. Сначала воду и HIBA загружали в емкость для хранения A при молярном отношении 13,5:1. Предварительный нагреватель C (нагревательный блок с нагревательным змеевиком) предварительно нагревали до 220°C и реактор D (конструкция идентична предварительному нагревателю) нагревали до необходимой конкретной температуры реакции. Клапан для поддержания постоянного давления F устанавливали на 100 бар. Смесь реагентов прокачивали через предварительный нагреватель и реактор с помощью насоса B, охлаждали до комнатной температуры в теплообменнике и пропускали через трехходовой кран G в емкость для хранения H. Периодический отбор проб осуществляли в емкости J. Результаты при различных значениях температуры реактора приведены в таблице 1.

Примеры 6-10

Примеры 6-10 осуществляли аналогично примерам 1-5, единственная разница заключалась в том, что давление повышали от 100 до 220 бар в каждом случае. Результаты при различных значениях температуры аналогично приведены в таблице 1.

Таблица 1. Зависимость от температуры и давления

Из данных, представленных в таблице 1, очевидно, что степень превращения значительно повышается по мере роста температуры, при этом при относительно высоком давлении проявляется тенденция к достижению улучшенных значений селективности по MAA.

Примеры 11-22

Примеры 11-22 осуществляли аналогично примерам 1-5 при постоянной температуре 320°C, но при различных значениях концентрации воды в исходном сырье и различных значениях времени пребывания в реакторе. Результаты для двух различных значений давления приведены в таблице 2.

Таблица 2. Содержание воды

Из данных, представленных в таблице 2, очевидно, что при относительно низких значениях содержания воды достигали неудовлетворительных значений степени превращения и селективности. Если реакцию HIBA осуществляли без добавления воды (данные не показаны), то наблюдали отложения в результате полимеризации в зоне реактора и разложение HIBA.

Примеры 23-30

Подобным образом примеры 23-30 осуществляли аналогично примерам 1-5, но при различных значениях времени пребывания. Результаты для двух разных значений температуры приведены в таблице 3.

Таблица 3. Значения времени пребывания

Из данных, представленных в таблице 3, очевидно, что при относительно невысоких значениях времени пребывания достигали относительно высоких значений селективности, но при этом значительно снижались значения степени превращения.

Примеры 31-33 и сравнительные примеры 1-3

Примеры 31-33 и сравнительные примеры 1-3 осуществляли аналогично примерам 1-5, но при постоянной температуре 320°C и при различных значениях времени пребывания. Результаты для значения давления по настоящему изобретению, составляющего 320 бар, и сравнительного значения давления, составляющего 25 бар, приведены в таблице 4.

Таблица 4. Сравнительные примеры

Из данных, представленных в таблице 4, очевидно, что при значении давления по настоящему изобретению, составляющем 320 бар, достигали значительно более высоких значений степени превращения и селективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕЗ МЕТАКРИЛОВОЙ КИСЛОТЫ ИЗ АЛКИЛМЕТАКРИЛАТА НА ОСНОВЕ МЕТАКРОЛЕИНА | 2016 |

|

RU2722364C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ АЛЬФА-ГИДРОКСИКАРБОНОВЫХ КИСЛОТ В ГАЗОВОЙ ФАЗЕ | 2015 |

|

RU2687751C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И ДРУГИХ ОЛЕФИНОВ ИЗ ВОДНЫХ РАСТВОРОВ СООТВЕТСТВУЮЩИХ СПИРТОВ | 2013 |

|

RU2621707C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ПОЛИСАХАРИДОВ В РАСПЛАВЕ ГИДРАТА МИНЕРАЛЬНОЙ СОЛИ | 2009 |

|

RU2503722C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713660C2 |

| СПОСОБ СИНТЕЗА АКРИЛОНИТРИЛА ИЗ ГЛИЦЕРИНА | 2008 |

|

RU2471774C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2630675C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ДИМЕТИЛОВОГО ЭФИРА С ИСПОЛЬЗОВАНИЕМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2010 |

|

RU2559058C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2630300C2 |

В настоящем изобретении описан способ дегидратации альфа-замещенных карбоновых кислот в присутствии воды при высоких значениях давления, что позволяет избежать образования побочных продуктов. Способ получения метакриловой кислоты посредством дегидратации альфа-замещенной карбоновой кислоты формулы (1), где R1 представляет собой CH3; каждый из R2, R3 и R4 представляет собой H, заключается в осуществлении реакции в присутствии воды и при значениях давления, составляющих 40-1000 бар.

5 з.п. ф-лы, 4 табл., 33 пр., 1 ил.

1. Способ получения метакриловой кислоты посредством дегидратации альфа-замещенной карбоновой кислоты формулы (1):

где R1 представляет собой CH3;

каждый из R2, R3 и R4 представляет собой H,

отличающийся тем, что реакцию осуществляют в присутствии воды и при значениях давления, составляющих 40-1000 бар.

2. Способ по п. 1, отличающийся тем, что реакцию осуществляют при 280-400°C.

3. Способ по п. 1, отличающийся тем, что время пребывания в реакторе под давлением составляет 1-300 с.

4. Способ по п. 1, отличающийся тем, что способ осуществляют без применения катализатора.

5. Способ по п. 1, отличающийся тем, что неочищенная метакриловая кислота, получаемая на выходе из реактора под давлением, содержит менее 2% димерных или олигомерных побочных продуктов.

6. Способ по п. 1, отличающийся тем, что способ осуществляют непрерывно.

| WO 2008145737 A1, 04.12.2008 | |||

| Aida et al | |||

| "Dehydration of lactic acid to acrylic acid in high temperature water at high pressures" J | |||

| of Supercritical Fluids, 50, 2009, p | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СТАБИЛЬНЫЕ ЧАСТИЦЫ ЛАКТИДА | 2007 |

|

RU2454437C2 |

Авторы

Даты

2019-07-25—Публикация

2015-06-24—Подача