ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к стальному листу с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющему предел прочности на разрыв 400 МПа или более и превосходную пластичность и способность к расширяемости отверстия, более конкретно к листу, подходящему в качестве материала для изделий, которые необходимо обработать, например, путем обработки давлением и отбортовки-вытяжки, и используемому для применений, требующих высокой коррозионной стойкости, а также к способу изготовления стального листа.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы постоянно растет интерес к вопросам охраны окружающей среды, и соответственно возник спрос на снижение веса при увеличении нагрузки и на снижение толщины стенки в различных обрабатываемых деталях, в первую очередь в автомобильных деталях. Кроме того, поскольку обработку выполняют в различных деформационных режимах, таких как обработка давлением и отбортовка-вытяжка, необходимо, чтобы стальные листы имели высокую пластичность и способность к расширяемости отверстия в дополнение к прочности. Более того, с позиции увеличения срока службы и устранения нанесения покрытия после обработки, существует необходимость в высокопрочных коррозионностойких стальных листах.

[0003] В патентном документе 1 (PTL 1) раскрыт стальной лист с покрытием, полученным погружением в расплав, с высокой прочностью и способностью к расширяемости отверстия. Однако, поскольку прочность обеспечена благодаря наличию бейнитной структуры, являющейся твердой фазой, способность к расширяемости отверстия является высокой, а пластичность низкой.

В патентном документе 2 (PTL 2) предложен ферритный однофазный стальной лист в качестве материала с повышенной пластичностью и способностью к расширяемости отверстия. Однако вследствие содержания Мо цена значительно увеличена.

В патентных документах 3 и 4 (PTL 3 и 4) предложен многофазный стальной лист в качестве материала с повышенной пластичностью и способностью к расширяемости отверстия, в котором снижена разница в твердости между ферритом и мартенситом. Однако вследствие уменьшения твердости мартенсита при повышении объемной части феррита прочность снижена. Кроме того, способность к расширяемости отверстия необязательно является высокой.

В патентном документе 5 (PTL 5) предложен стальной лист с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, отличающийся способностью к расширяемости отверстия и коррозионной стойкостью. Однако было обнаружено, что высокую способность к расширяемости отверстия не всегда легко получить, даже при осуществлении способа, раскрытого в этом документе.

Перечень ссылок

Патентный документ

[0004] [PTL 1] Публикация Японской патентной заявки № Н5-179356

[PTL 2] Японский патент №3591502

[PTL 3] Публикация Японской патентной заявки № 2001-303186

[PTL 4] Публикация Японской патентной заявки № 2001-303187

[PTL 5] Публикация Японской патентной заявки № 2012-193452

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ Техническая проблема

[0005] Таким образом, нельзя сказать, что стальные листы, раскрытые в упомянутых выше документах PTL 1-5, удовлетворяют всем требованиям, относящимся к прочности, пластичности, способности к расширяемости отверстия и коррозионной стойкости.

С учетом вышеизложенного, задача настоящего изобретения заключается в обеспечении стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющего прочность, пластичность и способность к расширяемости отверстия, подходящие для рабочих процессов, таких как обработка давлением и отбортовка-вытяжка, с высокой коррозионной стойкостью, а также в обеспечении способа изготовления стального листа.

Решение проблемы

[0006] Всестороннее исследование, проведенное авторами настоящего изобретения, показало, что стальной лист с покрытием, имеющий описанные ниже особенности, может решить вышеупомянутую проблему.

[0007] Более конкретно, в настоящем изобретении использован высокопрочный стальной лист с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющий предел прочности на разрыв 400 МПа или более и превосходную способность к обрабатываемости, причем стальной листовой материал содержит, в массовых процентах, С: от 0,005% до 0,08%, Si: 0,8% или менее, Mn: от 0,1% до 1,8%, P: 0,05% или менее, S: 0,02% или менее, N: от 0,001% до 0,005%, Ti: от 0,02% до 0,2%, B: от 0,0005% до 0,01%, и Al: 0,1% или менее, остальное - Fe и неизбежные примеси; основная фаза представляет собой одну фазу бейнитного феррита или фазу, содержащую фазу бейнитного феррита и фазу феррита; соотношение площади твердой второй фазы и цементита составляет 3% или менее; соотношение малоугловых границ с разницей в кристаллической ориентации от 2° до 15° составляет от 30% до 75%; и Ti-содержащие карбиды со средним размером частиц 20 нм или менее диспергированы и выделены.

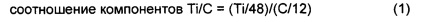

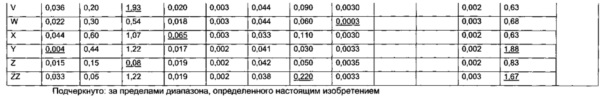

[0008] Кроме того, в отношении Ti и C соотношение компонентов Ti/C, представленное формулой (1) ниже, необходимо регулировать от 0,4 до 1,5:.

,

,

где символ каждого элемента в формуле (1) замещают содержанием (масс. %) элемента в стальном листовом материале.

[0009] Стальной лист может дополнительно содержать, в массовых процентах, по меньшей мере одно из следующего: Nb: 0,1% или менее и V: 0,1% или менее.

[0010] Кроме того, вышеупомянутый состав для нанесения покрытия содержит, в массовых процентах, например, Al: от 3,0% до 22,0%, Mg: от 0,05% до 10,0%, Ti: от 0% до 0,10%, B: от 0% до 0,05%, Si: от 0% до 2,0%, Fe: от 0% до 2,0%, остальное - Zn и неизбежные примеси.

[0011] Способ для изготовления вышеописанного стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, включает этапы горячей прокатки, травления, отжига и нанесения покрытия из системы Zn-Al-Mg путем погружения в расплав в непрерывной линии для нанесения покрытия путем погружения в расплав, выполняемые последовательно на стальном листовом материале вышеописанного состава, при этом температура сматывания при горячей прокатке составляет от 500°C до 650°C, а температура отжига в непрерывной линии для нанесения покрытия путем погружения в расплав составляет от 550°C до 720°C.

Преимущественные эффекты изобретения

[0012] Настоящее изобретение может обеспечить стальной лист с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющий прочность, пластичность и способность к расширяемости отверстия, подходящие для рабочих процессов, таких как обработка давлением и отбортовка-вытяжка, с высокой коррозионной стойкостью, а также обеспечить способ изготовления стального листа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

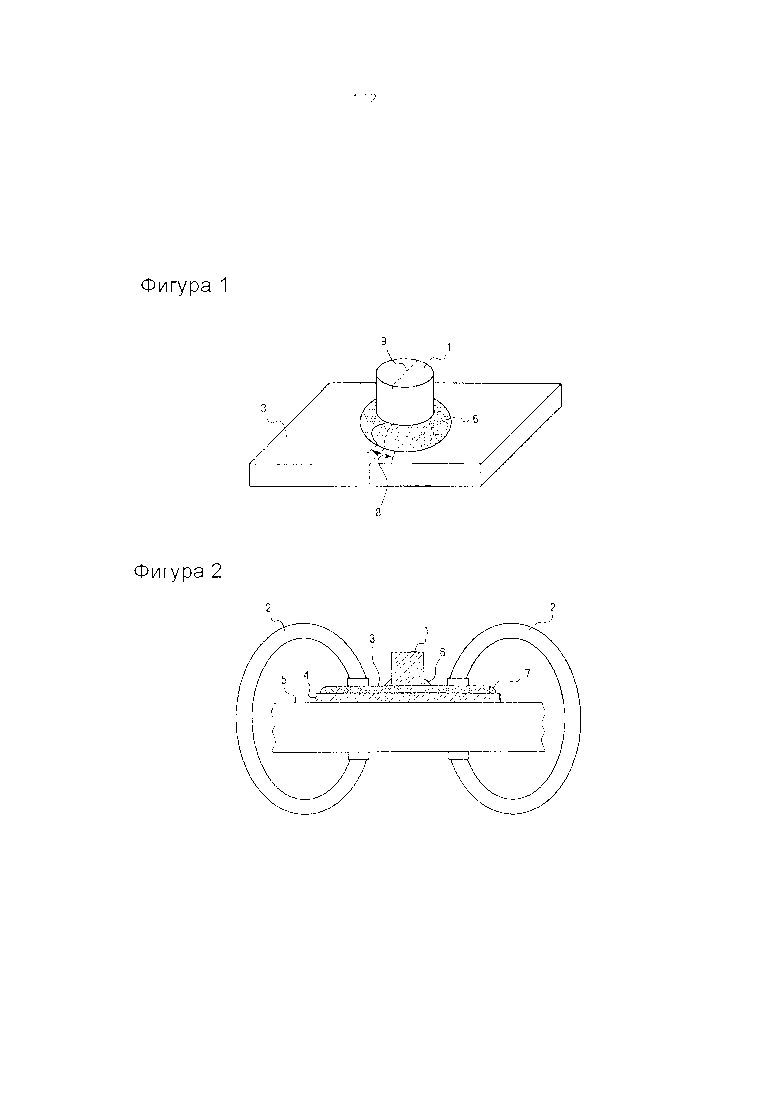

[0013] На фиг. 1 показан перспективный вид, иллюстрирующий форму материала с выступом для испытания на свариваемость.

На фиг. 2 показан вид в разрезе, иллюстрирующий процедуру изготовления материала с выступом для испытания на свариваемость.

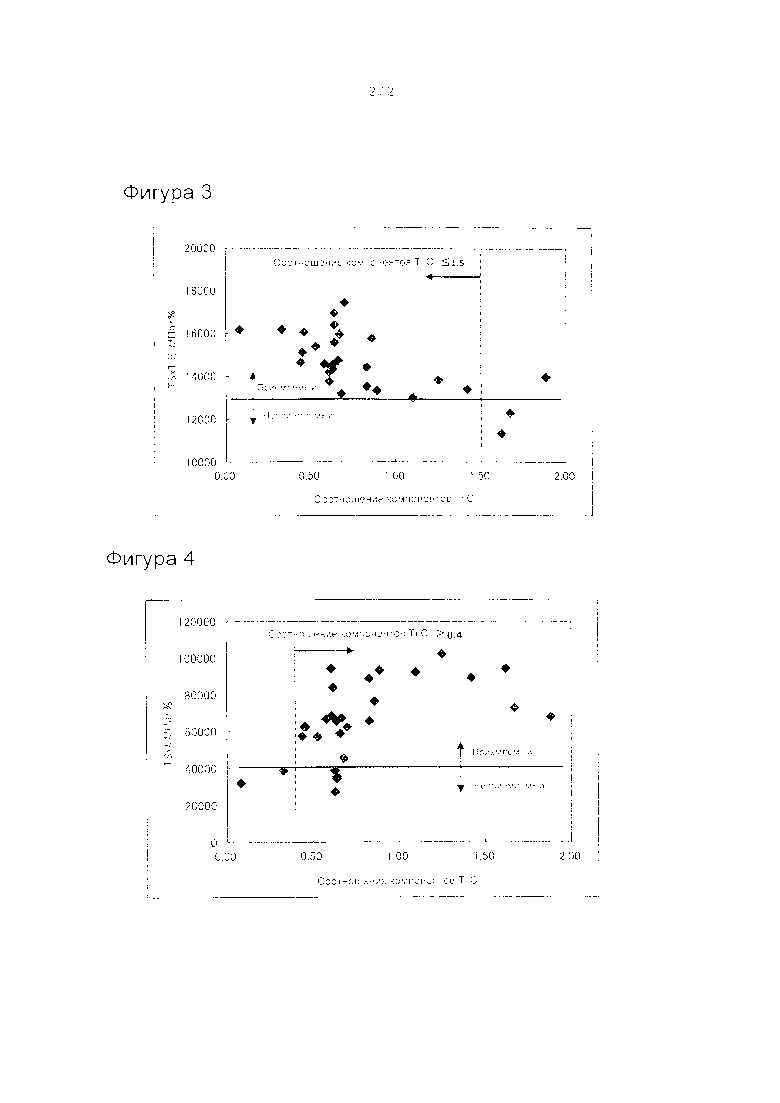

На фиг. 3 показано отношение между балансом TS×Т. EI и соотношением компонентов Ti/C.

На фиг. 4 показано отношение между балансом TS×λ и соотношением компонентов Ti/C.

ПОДРОБНОЕ ОПИСАНИЕ

[0014] Состав, металлографическая структура и способ изготовления в соответствии с настоящим изобретением будут подробно описаны ниже. В составе стали и в составе покрытия "%" означает "масс. %", если специально не указано иное.

[0015] С: от 0,005% до 0,08%

С представляет собой элемент, образующий карбиды, содержащие Ti, мелко выделенные в структуре бейнитного феррита или структуре феррита, и является эффективным для повышения прочности. При содержании С менее 0,005% сложно получить прочность 400 МПа или более, а при введении углерода более 0,08% уменьшается способность к расширяемости отверстия вследствие укрупнения выделений и образования твердой второй фазы и цементита. Диапазон содержания С составляет предпочтительно от 0,01% до 0,08%.

[0016] Si: 0,8% или менее

Si представляет собой элемент, эффективный для упрочнения твердого раствора. Однако при его избыточном введении на поверхности стального листа образуется оксид во время нагрева в линии для нанесения покрытия путем погружения в расплав, и способность к восприятию покрытия ухудшается. Таким образом, верхний предел для его вводимого количества составляет 0,8%.

[0017] Mn: от 0,1% до 1,8%

Mn представляет собой элемент, эффективный для повышения прочности. При его содержании менее 0,1% сложно получить прочность 400 МПа или более, а если его содержание превышает 1,8%, легко возникает сегрегация, и ухудшается способность к расширяемости отверстия. Диапазон содержания Mn составляет предпочтительно от 0,5% до 1,8%.

[0018] P: 0,05% или менее

P представляет собой элемент, эффективный для упрочнения твердого раствора. Однако при его введении более 0,05% легко возникает сегрегация, и ухудшается возможность удаления задиров. Диапазон содержания P составляет предпочтительно 0,025% или менее. Содержание Р не бывает равно 0.

[0019] S: 0,02 или менее

S образует сульфиды с Ti и Mn и ухудшает способность к расширяемости отверстия. Таким образом, S представляет собой элемент, содержание которого необходимо уменьшать до минимума. Диапазон содержания S составляет предпочтительно 0,005% или менее, более предпочтительно 0,003% или менее. Кроме того, S является неизбежной примесью, и ее содержание не бывает равно 0.

[0020] N: от 0,001% до 0,005%

N образует BN, которые остаются в качестве твердо растворимых N в стали, и уменьшает количество В, эффективного в улучшении сопротивления растрескиванию при жидкометаллической хрупкости. Результаты исследований показали, что при необходимости уменьшения содержания N до 0,005% или менее проблемы не возникают, когда N содержится в количестве примерно 0,001%. Диапазон содержания N составляет предпочтительно от 0,001% до 0,004%.

[0021] Ti: от 0,02% до 0,2%

Ti представляет собой элемент, который связывается с C и выделяется в виде мелких карбидов Ti, таким образом эффективно повышая прочность. Кроме того, Ti имеет высокое сродство к N и связывает содержащийся в стали N в TiN. Таким образом, введение Ti является особенно эффективным способом для обеспечения количества В, повышающего сопротивление растрескиванию при жидкометаллической хрупкости. Для обеспечения достаточности таких действий необходимо ввести 0,02% или более титана, но при введении титана более 0,2% ухудшается обрабатываемость. Относительное содержание Ti составляет предпочтительно от 0,03% до 0,2%.

[0022] B: от 0,0005% до 0,01%

В представляет собой элемент, повышающий силу межатомных связей путем сегрегации на границах кристаллических зерен и эффективно подавляющий растрескивание при жидкометаллической хрупкости. Ti также подавляет аустенито-ферритное превращение в стали. Из-за подавления аустенито-ферритного превращения температура выделения карбидов на основе Ti уменьшается, и обеспечивается содействие измельчению карбидов на основе Ti. Такие эффекты не происходят при содержании бора менее 0,0005%, а при введении бора более 0,01% образуются бориды, и ухудшается обрабатываемость. Диапазон содержания В составляет предпочтительно от 0,001% до 0,005%.

[0023] Al: 0,1% или менее

Al вводят в качестве раскисляющего материала во время производства стали. При введении более 0,1% пластичность ухудшается. Диапазон содержания Al составляет предпочтительно 0,05 или менее. Содержание Al не бывает равно 0.

[0024] По меньшей мере одно из следующего: V 1,0% или менее и Nb: 0,1% или менее

Nb и V эффективны в предотвращении укрупнения у зерен во время нагрева и при горячей прокатке и эффективно измельчают ферритные зерна. Кроме того, аналогично Ti, они образуют составные карбиды, содержащие C, и вносят вклад в повышение прочности. Таким образом, по меньшей мере один из этих элементов может быть введен при необходимости.

[0025] Соотношение компонентов Ti/C: от 0,4 до 1,5

Соотношение компонентов Ti/Ci представляет собой значение, важное в отношении улучшения способности к расширяемости отверстия и пластичности. Соотношение компонентов Ti/C определено формулой (1):

где символ каждого элемента в формуле (1) замещают содержанием (масс. %) элемента в стальном листовом материале.

[0026] При соотношении компонентов Ti/C менее 0,4 количество твердой второй фазы и цементита повышается, а соотношение малоугловых границ зерен становится 30% или менее. Таким образом, ухудшается способность к расширяемости отверстия. При этом, если соотношение компонентов Ti/C превышает 1,5, соотношение малоугловых границ зерен превышает 75% и, таким образом, уменьшается пластичность.

[0027] Поскольку необходима прочность, подходящая для процессов обработки, таких как обработка давлением и отбортовка-вытяжка, предел прочности на разрыв стального листа с покрытием в соответствии с настоящим изобретением составляет 400 МПа или более. Если предел прочности на разрыв ниже, чем это значение, достаточная обрабатываемость не может быть обеспечена. Предел прочности на разрыв составляет предпочтительно 500 МПа или более, более предпочтительно 590 МПа или более.

[0028] <Металлографическая структура>

В микроструктуре высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав в соответствии с настоящим изобретением, основная фаза представляет собой одну фазу бейнитного феррита или структуру, содержащую фазу бейнитного феррита и фазу феррита; соотношение площади твердой второй фазы и цементита составляет 3% или менее; соотношение малоугловых границ с разницей в кристаллической ориентации от 2° до 15° составляет от 30% до 75%; и средний размер частиц Ti-содержащих карбидов составляет 20 нм или менее. Эти особенности будут описаны ниже.

[0029] Что касается металлографической структуры, в которой одна фаза бейнитного феррита или структура, содержащая бейнитный феррит и феррит, является главной фазой, и соотношение площади твердой второй фазы (бейнита и перлита) и цементита составляет 3% или менее, структура бейнитного феррита или структура феррита с низкой плотностью дислокаций эффективна в отношении повышения пластичности и способности к расширяемости отверстия. Кроме того, поскольку твердая вторая структура и цементит служат начальными точками для трещин во время процесса расширяемости отверстия, и способность к расширяемости отверстия уменьшается, соотношение их площади составляет 3% или менее.

«Главная фаза», как указано в данном документе, означает фазу, остающуюся после удаления твердой второй фазы и цементита в металлографической структуре стального листа в соответствии с настоящим изобретением.

[0030] Соотношение малоугловых границ зерен составляет от 30% (включительно) до 75% (включительно), потому что при соотношении малоугловых границ зерен менее 30% уменьшается способность к расширяемости отверстия, а при соотношении малоугловых границ зерен выше 75% уменьшается пластичность. Соотношение малоугловых границ зерен составляет предпочтительно от 40% до 75%.

[0031] При среднем размере частиц Ti-содержащих карбидов, составляющем 20 нм или менее, Ti-содержащие карбиды выделяются во время горячей прокатки, и прочность повышается под действием дисперсионного упрочнения. Кроме того, мелкое выделение также является эффективным в улучшении способности к расширяемости отверстия. Результаты различных исследований показывают, что особенно эффективный средний размер частиц карбидов, выделившихся в фазе бейнитного феррита или фазе феррита, составляет 20 нм или менее. Средний размер частиц карбидов составляет предпочтительно 15 нм или менее. Ti-содержащие карбиды также включают карбиды Nb, V и т.д.

[0032] Способ изготовления

Высокопрочный стальной лист с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющий превосходную способность к обрабатываемости, может быть изготовлен путем последовательного выполнения, например, на стальном материале (непрерывнолитым слябом или тому подобное) с регулируемым составом этапов горячей прокатки, травления, отжига и нанесения покрытия из системы Zn-Al-Mg путем погружения в расплав в непрерывной линии для нанесения покрытия путем погружения в расплав. Примеры условий изготовления для этого способа изготовления приведены ниже.

[0033] Стальной сляб с вышеописанным составом нагревают до температуры нагрева от 1150°C до 1300°C, подвергают горячей прокатке при конечной температуре от 850°C до 950°C и затем охлаждают до температуры сматывания со средней скоростью охлаждения 20°C /сек или более. Затем получают горячекатаную стальную полосу при нижеописанной температуре сматывания. Затем стальную полосу травят и перемещают на этап нанесения покрытия в непрерывной линии для нанесения покрытия путем погружения в расплав при описанных ниже условиях.

[0034] Начальная температура сматывания при горячей прокатке от 500°C до 650°C

При температуре сматывания менее 500°C выделенное количество Ti-содержащих карбидов является недостаточным, и прочность уменьшается. Кроме того, повышается соотношение малоугловых границ зерен, и уменьшается пластичность. При этом, если температура сматывания превышает 650°C, Ti-содержащие карбиды укрупняются, прочность уменьшается, а способность к расширяемости отверстия ухудшается.

[0035] Температура отжига в непрерывной линии для нанесения покрытия путем погружения в расплав: от 550°C до 720°C

При температуре отжига менее 550°C поверхность стального листа недостаточно восстановлена, и способность к восприятию покрытия ухудшается. При этом, если температура отжига превышает 720°C, карбиды укрупняются, прочность уменьшается, а способность к расширяемости отверстия ухудшается. Кроме того, соотношение малоугловых границ зерен уменьшается, а способность к расширяемости отверстия ухудшается.

[0036] <Покрытие из системы на основе Zn-Al-Mg>

В настоящем изобретении может быть использован обычный способ нанесения покрытия из системы на основе Zn-Al-Mg.

Содержащийся в слое покрытия Al служит для повышения коррозионной стойкости стального листа с покрытием. Добавление Al в ванну для нанесения покрытия также подавляет образование дроссов на основе оксида Mg. Для достаточной демонстрации этих действий необходимо, чтобы содержание Al в покрытии, полученном погружением в расплав, было 3,0% или более, предпочтительно 4,0% или более. При этом, если содержание Al превышает 22,0%, рост слоя из сплава Fe-Al на поверхности взаимодействия слоя покрытия и стального листового материала становится значительным, и адгезия покрытия ухудшается. Чтобы обеспечить превосходную адгезию покрытия предпочтительно, чтобы содержание Al было 15,0% или менее, более предпочтительно 10,0% или менее.

[0037] Mg в слое покрытия служит для образования равномерных продуктов коррозии на поверхности слоя покрытия и значительно повышает коррозионную стойкость стального листа с покрытием. Для достаточной демонстрации этого действия необходимо, чтобы содержание Mg в покрытии, полученном погружением в расплав, было 0,05% или более, и желательно обеспечить содержание 2,0% или более. При этом, если содержание Mg превышает 10,0%, становится более вероятно, что дроссы на основе оксида Mg будут легко образованы. Чтобы получить слой покрытия высокого качества предпочтительно, чтобы содержание Mg было 5,0% или менее, более предпочтительно 4,0% или менее.

[0038] Если в ванну для нанесения покрытия путем погружения в расплав добавляют Ti и В, образование и рост фазы Zn11Mg2, которая создает пятнообразные дефекты внешнего вида в стальном листе с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, подавляются. Эффект подавления фазы Zn11Mg2 происходит даже, если Ti и В добавляют по отдельности, но с точки зрения значительного повышения степени свободы условий изготовления желательно, чтобы Ti и В добавляли вместе. Для достаточной демонстрации этих эффектов содержание Ti в покрытии, полученном погружением в расплав, составляет предпочтительно 0,0005% или более, а содержание В составляет 0,0001% или более. Однако при слишком сильном повышении содержания Ti, в слое покрытия появляются выделения системы Ti-Al, на слое покрытия появляются выемки и выступающие части, называемые "неровностями", и наружный внешний вид ухудшается. Таким образом, при введении Ti в ванну для нанесения покрытия необходимо, чтобы его содержание было задано 0,10% или менее, предпочтительно 0,01% или менее. Кроме того, при слишком сильном повышении содержания B в слое покрытия появляются и укрупняются выделения системы Al-В или системы Ti-B, также на слое покрытия появляются выемки и выступающие части, называемые "неровностями", и наружный внешний вид ухудшается. Таким образом, при введении В в ванну для нанесения покрытия необходимо, чтобы диапазон его содержания был 0,05% или менее, предпочтительно 0,005% или менее.

[0039] При добавлении Si в ванну для нанесения покрытия путем погружения в расплав рост слоя из сплава Fe-Al подавляется, и обрабатываемость стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, улучшается. Кроме того, Si в слое покрытия эффективен в поддержании поверхностного блеска и предотвращении почернения слоя покрытия. Для достаточной демонстрации такого действия Si необходимо, чтобы содержание Si в покрытии, полученном погружением в расплав, было 0,005% или более. Однако при избыточном введении Si количество дросса в ванне для нанесения покрытия путем погружения в расплав повышается. Таким образом, при добавлении Si в ванну для нанесения покрытия диапазон его содержания составляет 2,0% или менее.

[0040] Определенное количество Fe примешивается в ванну для нанесения покрытия путем погружения в расплав из стального листового материала и частей ковша. В покрытии на основе Zn-Al-Mg допускается, что количество Fe в ванне для нанесения покрытия составляет вплоть до примерно 2,0%. Например, по меньшей мере одно из следующего: Ca, Sr, Na, редкоземельные элементы, Ni, Co, Sn, Cu, Cr и Mn могут быть примешаны, как и другие элементы, в ванну для нанесения покрытия, но желательно, чтобы их общее содержание было 1 масс. % или менее. Состав ванны для нанесения покрытия путем погружения в расплав отражается, по существу без изменений, в составе слоя покрытия стального листа с покрытием, полученным погружением в расплав.

[Примеры]

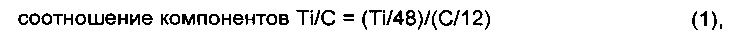

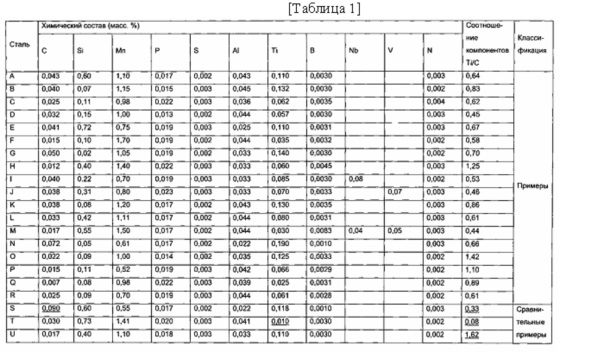

[0041] Стали с составом, представленным в Таблице 1, были расплавлены, а их слябы нагреты до 1250°C. Затем были получены горячекатаные стальные полосы с толщиной 2,6 мм путем горячей прокатки при конечной температуре прокатки 880°C и температуре сматывания от 520°C до 680°C. Температуры сматывания горячекатаных стальных полос представлены в Таблице 2.

[0042]

[0043] Стальные листовые материалы (исходные листы для нанесения покрытия) были получены путем травления горячекатаных стальных полос, затем отожжены при температуре от 570°C до 730°C в смеси газов азота и водорода в непрерывной линии для нанесения покрытия путем погружения в расплав, и охлаждены до примерно 420°C со средней скоростью охлаждения 5°С/сек. Затем были получены стальные листы с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, путем погружения в ванну для нанесения покрытия с расплавом на основе Zn-Al-Mg, имеющую описанный ниже состав ванны для нанесения покрытия, при недопущении контакта поверхности стального листа с атмосферой, вытяжки и регулирования сцепленного количества покрытия до примерно 90 г/м2 с одной стороны с помощью способа струйного регулирования. Температура ванны для нанесения покрытия была примерно 410°C. Температура отжига каждой стали представлена в Таблице 2.

[0044] [Состав ванны для нанесения покрытия (масс. %)]

Al: 6,0%, Mg: 3,0%, Ti: 0,002%, B: 0,0005%, Si: 0,01%, Fe: 0,1%, Zn: остальное.

[0045] [Средний размер частиц Ti-содержащих карбидов]

Тонкая пленка, полученная из взятого в качестве образца стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, была рассмотрена под просвечивающим электронным микроскопом (ТЕМ), были измерены диаметры частиц (длинные диаметры) карбидов, присутствующих в заранее определенной области, содержащей 30 или большее количество Ti-содержащих карбидов, и их среднее значение было взято за средний размер частиц Ti - содержащих карбидов.

[0046] [Соотношение малоугловых границ зерен]

Поверхность образца, вырезанного из взятого в качестве образца стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, была обработана путем полирования сечения, взятого в направлении прокатки, и затем электролитического полирования. Затем была измерена разница в ориентации между границами кристаллических зерен с использованием метода дифракционной картины обратно-рассеянных электронов (EBSP, electron backscattering diffraction pattern). Соотношение общей длины малоугловых границ кристаллических зерен с разницей в ориентации границ кристаллических зерен от 2° до 15° к общей длине границ кристаллических зерен с аналогично измеренной разницей в ориентации границ кристаллических зерен от 2° до 180° также показано в Таблице 2.

Следующее устройство и условия были использованы для измерений.

- Устройство наблюдения: автоэмиссионный электронный сканирующий микроскоп JSM-6500F, изготовленный компанией JEOL.

- система EBSP: Сбор данных открытой информационной модели 5.21 (OIM Data Collection 5.21), изготовленный компанией EDAX-TSL.

- Диапазон измерений/интервал измерений: 100×100 мкм/0,3 мкм × 1 видимое поле.

[0047] [Соотношение площади второй твердой фазы и цементита] Образец, вырезанный из взятого в качестве образца стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, был отполирован в сечении, взятом в направлении прокатки, и протравлен в пикрали. Соотношение площади твердой второй фазы и цементита, рассчитанное с помощью анализа изображения для рассматриваемой структуры, также представлено в Таблице 2.

[0048] [Способность к растяжению]

Предел прочности TS и общее удлинение Т. EI были определены в соответствии со стандартом JIS Z2241 путем использования образца №5 согласно стандарту JIS, отобранного таким образом, что продольное направление образца было перпендикулярно направлению прокатки стального листового материала.

Баланс TS × Т. EI 13,000 или более был определен как приемлемый.

[0049] [Способность к расширяемости отверстия]

Образец размером 90×90 мм был отобран от стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, и использован как заготовка для теста на способность к расширяемости отверстия. В центре заготовки было перфорировано отверстие с помощью перфоратора или штампа. Диаметр Do исходного отверстия составил 10,0 мм, и был выбран штамп с зазором, составляющим 12% от толщины листа. Перфоратор с углом верхней кромки 60° был вставлен в уже пробитое отверстие со стороны, противоположной задирам, и исходное отверстие было расширено. Скорость перемещения перфоратора в этом случае составила 10 мм/мин. Перфоратор был остановлен, когда отверстие в стальном листе расширилось, а трещины проходили внутрь в направлении толщины листа. В этот момент был измерен внутренний диаметр Db отверстия. Затем была определена степень λ расширения отверстия, определяемая как (Db-D0)/D0×100(%).

Баланс TS×λ 40,000 или более был определен как приемлемый.

[0050] [Оценка растрескивания при жидкометаллической хрупкости]

Характеристика жидкометаллической хрупкости была оценена путем выполнения испытания на свариваемость согласно следующей процедуре.

Образец размером 100 мм × 75 мм был вырезан из стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, и взят в качестве образца для оценки максимальной глубины трещины, вызванной жидкометаллической хрупкостью. При испытании на свариваемость была выполнена "приварка выступа" (boss welding) для получения сварного материала с выступом с наружным внешним видом, показанным на фиг. 1, и было исследовано состояние возникновения трещины путем наблюдения поперечного сечения сварного соединения. Таким образом, выступ (выступающая часть) 1, выполненный из прутковой стали (материал SS400, соответствующий стандарту JIS) диаметром 20 мм и длиной 25 мм, был вертикально помещен в центральной части поверхности листа образца 3, и был присоединен к образцу 3 с помощью дуговой сварки. Была использована сварочная проволока YGW12, наплавочный валик 6 проходил вокруг выступа из точки начала сварки, затем сварка была немного продолжена, даже после того, как была достигнута точка начала сварки, чтобы пройти точку начала сварки. Сварка была закончена, когда появился участок 8 перекрывания наплавочного валика. Сварку выполняли при следующих условиях: 190A, 23B, скорость сварки 0,3 м/мин, защитный газ: Ar - 20 объемных % СО2, расход защитного газа: 20 л/мин.

[0051] Образец 3 был заранее присоединен к удерживающей пластине 4, как показано на фиг. 2, и во время сварки была использована такая конфигурация. Присоединенная основная часть была получена путем приготовления 120 мм × 95 мм × 4 мм (толщина) удерживающей пластины 4 (материал SS400, соответствующий стандарту JIS), помещения образца 3 в центре поверхности пластины и последующего приваривания всего окружного контура образца 3 к удерживающей пластине 4. Сварной материал с выступом был изготовлен путем прикрепления основной части (образец 3 и удерживающая пластина 4) зажимами 2 к горизонтальному столу 5 для испытания и выполнении приварки выступа в этом состоянии.

[0052] После приварки выступа присоединенная основная часть из выступа 1 - образца 3 - удерживающей пластины 4 была разрезана вдоль поверхности 9 резания, проходящей через центральную ось выступа 1 и участок 8 перекрывания валика, поверхность 9 резания была рассмотрена под микроскопом, была измерена максимальная глубина трещин, наблюдаемых в образце 3, а полученное значение было взято за максимальную глубину трещины основного материала. Эти трещины соответствуют трещинам при жидкометаллической хрупкости. Максимальная глубина основного материала со значением 0,1 мм или менее была оценена как приемлемая, а та, что оказалась выше 0,1 мм - как неприемлемая.

[0053]

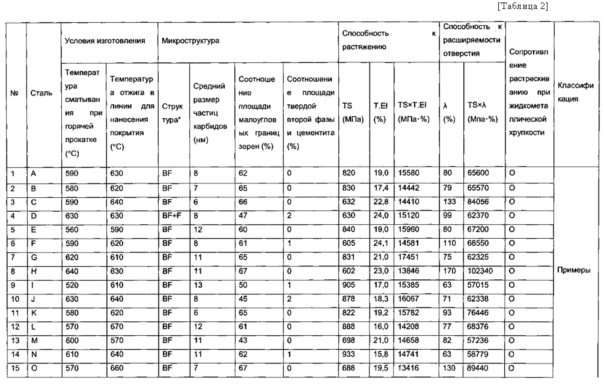

[Таблица 2]

[0054] В таблице номера с 1 по 18 настоящего изобретения представляют собой высокопрочные стальные листы с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, отличающиеся так называемым балансом прочность -пластичность и балансом прочность - способность к расширяемости отверстия, и в которых предел прочности на разрыв TS составляет 400 МПа или более, баланс TS×Т. EI составляет 13,000 МПа⋅% или более, а баланс TS×λ составляет 40,000 МПа⋅% или более.

[0055] Напротив, №19, поскольку количество С высокое, и соотношение компонентов Ti/C низкое, соотношение площади твердой второй фазы + цементита высокое, а баланс TS×λ низкий. В №20, поскольку количество Ti низкое, и соотношение компонентов Ti/C низкое, соотношение площади твердой второй фазы + цементита высокое, и баланс TS×λ низкий. В №21, поскольку соотношение компонентов Ti/C высокое, соотношение площади малоугловой границы зерна высокое, а баланс TS×T. EI низкий. В №22, поскольку количество Mn большое, баланс TS×λ низкий. В №23, поскольку количество В мало, достаточный предел прочности на разрыв не получен, а сопротивление растрескиванию при жидкометаллической хрупкости (LMEC) снижено. В №24, поскольку количество Р большое, баланс TS×λ низкий. В №25, поскольку количество С мало, достаточный предел прочности на разрыв не получен, и поскольку соотношение компонентов Ti/C высокое, соотношение площади малоугловой границы зерна высокое, а баланс TS×Т. EI низкий. В №26, поскольку количество Mn мало, достаточный предел прочности на разрыв не получен. В №27, поскольку количество Ti большое, и соотношение компонентов Ti/C высокое, соотношение площади малоугловой границы зерна высокое, а баланс TS×Т. EI низкий. В №28 и №29 размер частиц карбидов Ti большой, а баланс Ti×λ низкий, поскольку температура сматывания при горячей прокатке высокая в начале, и температура отжига в непрерывной линии для нанесения покрытия путем погружения в расплав высокая в конце.

[0056] На фиг. 3 показано отношение между балансом TS×Т. EI и соотношением компонентов Ti/C, а на фиг. 4 показано отношение между балансом TS×λ и соотношением компонентов Ti/C. Очевидно, что при соотношении компонентов Ti/C от 0,4 до 1,5, обеспечена возможность получения высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, отличающегося и пластичностью, и способностью к расширяемости отверстия.

[Список ссылочных обозначений]

[0057]

1 Выступ

2 Зажим

3 Образец для испытания

4 Удерживающая пластина

5 Стол для испытания

6 Наплавочный валик

7 Наплавочный валик сварного участка всей окружности образца для испытания

8 Участок перекрывания наплавочного валика

9 Поверхность резания

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| Способ производства горячей полосы из бейнитной многофазной стали с покрытием из Zn-Mg-Al и соответствующая горячая полоса | 2016 |

|

RU2681043C1 |

| ЛЕГИРОВАННЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2576567C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ПРЕВОСХОДНЫЕ ПО ФОРМУЕМОСТИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2557862C1 |

| ВЫСОКОПРОЧНЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2573455C2 |

| ПОКРЫТЫЙ СПЛАВОМ НА ОСНОВЕ ЦИНКА СТАЛЬНОЙ МАТЕРИАЛ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ИЗ-ЗА ОХРУПЧИВАНИЯ РАСПЛАВЛЕННЫМ МЕТАЛЛОМ | 2010 |

|

RU2518870C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2562574C2 |

| ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2648722C2 |

Изобретение относится к области металлургии, а именно к изготовлению высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, используемого в автомобилестроении. Сталь листа содержит, мас.%: C: от 0,005 до 0,08, Si: 0,8 или менее, Mn: от 0,1 до 1,8, P: 0,05 или менее, S: 0,02 или менее, N: от 0,001 до 0,005, Ti: от 0,02 до 0,2, B: от 0,0005 до 0,01 и Al: 0,1 или менее, остальное – Fe и неизбежные примеси. Соотношение компонентов Ti/C, определяемое как (Ti/48)/(C/12), составляет от 0,4 до 1,5. Основная фаза листа представляет собой одну фазу бейнитного феррита или фазу, содержащую фазу бейнитного феррита и фазу феррита, соотношение площади твердой второй фазы, представляющей собой бейнит и перлит, и цементита составляет 3% или менее, а Ti-содержащие карбиды со средним размером частиц 20 нм или менее диспергированы и выделены. Соотношение малоугловых границ с разницей в кристаллической ориентации от 2 до 15° составляет от 30 до 75%. Лист имеет предел прочности на разрыв 400 МПа или более, высокую способность к расширяемости отверстия и высокую коррозионную стойкость. 2 н. и 4 з.п. ф-лы, 4 ил., 2 табл.

1. Высокопрочный стальной лист с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, имеющий предел прочности на разрыв 400 МПа или более и способность к обрабатываемости, при этом стальной лист имеет слой с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, на поверхности стального листового материала, причем

стальной листовой материал содержит, мас.%: C: от 0,005 до 0,08, Si: 0,8 или менее, Mn: от 0,1 до 1,8, P: 0,05 или менее, S: 0,02 или менее, N: от 0,001 до 0,005, Ti: от 0,02 до 0,2, B: от 0,0005 до 0,01 и Al: 0,1 или менее, остальное – Fe и неизбежные примеси;

при этом соотношение компонентов Ti/C, представленное формулой (1) ниже, составляет от 0,4 до 1,5;

основная фаза представляет собой однофазный бейнитный феррит или фазу, содержащую фазу бейнитного феррита и фазу феррита;

соотношение площади твердой второй фазы и цементита составляет 3% или менее, причем твердая вторая фаза представляет собой бейнит и перлит;

соотношение малоугловых границ с разницей в кристаллической ориентации от 2 до 15° составляет от 30 до 75%; и

Ti-содержащие карбиды со средним размером частиц 20 нм или менее диспергированы и выделены:

соотношение компонентов Ti/C = (Ti/48)/(C/12) (1),

где символ каждого элемента в правой части формулы (1) замещают содержанием (мас.%) элемента в стальном листовом материале.

2. Высокопрочный стальной лист по п. 1, в котором стальной листовой материал дополнительно содержит по меньшей мере одно из следующего, мас.%: Nb: 0,1 или менее и V: 0,1 или менее.

3. Высокопрочный стальной лист по п. 1 или 2, в котором состав для нанесения покрытия стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, содержит, мас.%: Al: от 3,0 до 22,0, Mg: от 0,05 до 10,0, Ti: от 0 до 0,10, B: от 0 до 0,05, Si: от 0 до 2,0, Fe: от 0 до 2,0, остальное - Zn и неизбежные примеси.

4. Способ изготовления высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, по п. 1, в котором стальной листовой материал содержит, мас.%: C: от 0,005 до 0,08, Si: 0,8 или менее, Mn: от 0,1 до 1,8, P: 0,05 или менее, S: 0,02 или менее, N: от 0,001 до 0,005, Ti: от 0,02 до 0,2, B: от 0,0005 до 0,01, и Al: 0,1 или менее, остальное - Fe и неизбежные примеси, при этом стальной листовой материал имеет соотношение компонентов Ti/C, представленное формулой (1) ниже, от 0,4 до 1,5,

включающий этапы горячей прокатки, травления, отжига и нанесения покрытия из системы Zn-Al-Mg путем погружения в расплав в непрерывной линии для нанесения покрытия путем погружения в расплав, выполняемые последовательно на стальном листовом материале, причем конечная температура при горячей прокатке составляет от 850 до 880°C, температура сматывания при горячей прокатке составляет от 500 до 650°C, а температура отжига в непрерывной линии для нанесения покрытия путем погружения в расплав составляет от 550 до 720°C:

соотношение компонентов Ti/C = (Ti/48)/(C/12) (1),

где символ каждого элемента в правой части формулы (1) замещают содержанием (мас.%) элемента в стальном листовом материале.

5. Способ изготовления высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg по п. 4, в котором

стальной листовой материал дополнительно содержит по меньшей мере одно из следующего, мас.%: Nb: 0,1 или менее и V: 0,1 или менее.

6. Способ изготовления высокопрочного стального листа с покрытием из системы на основе Zn-Al-Mg по п. 4 или 5, в котором

состав для нанесения покрытия стального листа с покрытием из системы на основе Zn-Al-Mg, полученным погружением в расплав, содержит, мас.%: Al: от 3,0 до 22,0, Mg: от 0,05 до 10,0, Ti: от 0 до 0,10, B: от 0 до 0,05, Si: от 0 до 2,0, Fe: от 0 до 2,0, остальное - Zn и неизбежные примеси.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ЦИНКОВЫМ СПЛАВОМ, НАНЕСЕННЫМ СПОСОБОМ ГОРЯЧЕГО ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2384648C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ | 2009 |

|

RU2407569C1 |

Авторы

Даты

2019-07-25—Публикация

2014-12-19—Подача