Область техники

Настоящее изобретение относится к легированному, гальванизированному погружением стальному листу. Более конкретно настоящее изобретение относится к высокопрочному легированному, гальванизированному погружением стальному листу, который способен легко реализовать высокую прочность (например прочность при растяжении 980 МПа или более), является превосходным по адгезии покрывающего слоя и пригоден в качестве компонента в автомобильной области, области бытовых приборов, области строительных материалов и подобном.

Уровень техники

Раньше легированные, гальванизированные погружением стальные листы использовались в основном в автомобильной области. Тем не менее в слое металлического покрытия легированного, гальванизированного погружением стального листа присутствует слой сплава Zn-Fe, который является худшим по пластичности относительно нижележащего стального листа. В случае, когда требуется предел прочности 980 МПа или более, этот слой, как полагали, является проблемой, потому что адгезия металлического покрытия (или покрывающего слоя) является плохой, и металлическое покрытие склонно отделяться от поверхности раздела между металлическим покрытием и нижележащим стальным листом во время обработки, такой как прессование в пресс-форме, чтобы, тем самым, легко вызывать появление нарушения, такого как отпечаток вдавливания.

Поэтому патентный документ 1 описывает в качестве меры для усиления адгезии металлического покрытия способ усиления адгезии металлического покрытия путем так называемого якорного эффекта, то есть путем увеличения шероховатости на поверхности раздела между покрывающим слоем и нижележащим стальным листом. К тому же патентный документ 2 раскрывает, что, когда стальной лист нагревают, а затем травят (декапируют), и после удаления оксидного слоя на поверхности подвергают воздействию нанесения металлического покрытия, чтобы тем самым улучшить адгезию.

К тому же патентный документ 3 раскрывает высокопрочный, гальванизированный погружением стальной лист с высокой пластичностью, содержащий, в пересчете на объемную долю, от 30 до 90% ферритной фазы, 5% или более бейнита, 10% или менее мартенсита и от 5 до 30% фазы остаточного аустенита. Патентный документ 4 раскрывает высокопрочный холоднокатаный стальной лист, где плотность дислокаций, содержащихся в стальном листе, составляет 8×1011 (дислокаций/мм2) или менее, а отношение статическое/динамическое отношение (=FS2/FS1), как отношение между квазистатической прочностью (FS1) при скорости деформации 0,0067 (с-1) и динамической прочностью (FS2) при скорости деформации 1000 с-1, составляет 1,05 или более. Патентный документ № 5 раскрывает легированный с нанесением металлического покрытия горячим способом стальной лист, содержащий железную основу и специфический слой металлического покрытия, размещенный, по меньшей мере, на одной его поверхности, при этом слой металлического покрытия не имеет η фазу или ζ фазу в поверхностном слое металлического покрытия, слой металлического покрытия имеет состав Fe: от 8 до 12% и A1: от 0,05 до 0,25, остальное - Zn, и Г фаза на поверхности раздела с железной основой составляет 1,0 мкм или менее.

Тем не менее, в известном уровне техники разница в пластичности между слоем металлического покрытия и нижележащим стальным листом, которая может фундаментально являться основным фактором, способствующим адгезии металлического покрытия, не была устранена, и, следовательно, отделение металлического покрытия (или покрывающего слоя) нельзя предотвратить во время тяжелой обработки.

Предшествующий уровень техники

Патентная литература

(Патентный документ 1) JP-A (Публикация японской нерассмотренной патентной заявки; KOKAI) № 2011-94215

(Патентный документ 2) JP-A № 2002-173756

(Патентный документ 3) JP-A № 2005-133201

(Патентный документ 4) JP-A № 2002-30403

(Патентный документ 5) JP-A № 64-68456

Сущность изобретения

Проблема, решаемая изобретением

Целью настоящего изобретения является обеспечение легированного, гальванизированного погружением стального листа с высокой прочностью (например, предел прочности 980 МПа или более), в котором может быть предотвращено отделение металлического покрытия во время обработки.

Другой целью настоящего изобретения является обеспечение высокопрочного легированного, гальванизированного погружением стального листа, который является превосходным по адгезии металлического покрытия.

Средства для решения проблемы

В результате основательного изучения авторы настоящего изобретения обнаружили, что, когда пластичность стального листа самого по себе может уменьшаться путем регулирования структуры стального листа, и к тому же пластичность металлического покрытия самого по себе увеличивается путем регулирования количеств Г1 фазы и Г фазы в фазе металлического покрытия, отделение металлического покрытия может быть подавлено.

В результате дополнительного изучения, основанного на вышеприведенном открытии, авторы настоящего изобретения также обнаружили, что когда суммарную толщину Г1 фазы и Г фазы, присутствующей в легированном, полученном методом горячей гальванизации слое, устанавливают 2 мкм или менее, толщину Г1 фазы, имеющей наименьшую пластичность среди фаз Zn-Fe сплава, устанавливают, чтобы она была меньше, чем толщина Г фазы, то адгезия металлического покрытия может быть дополнительно усилена.

Согласно знаниям и исследованиям авторов настоящего изобретения, механизм для обеспечения вышеописанного эффекта в настоящем изобретении можно предположить следующим.

То есть авторы настоящего изобретения обнаружили, что фундаментально, даже когда пластичность слоя покрытия уменьшается, Г1 фаза (Fe5Zn21, содержание Fe: 18% или более и менее чем 24%) и Г фаза (Fe3Zn10, Fe: 24% или более и менее чем 32% или менее), которые могут неизбежно образовываться на поверхности раздела между слоем металлического покрытия и нижележащим стальным листом в легированном, полученном методом горячей гальванизации слое едва могут иметь более высокую пластичность, чем пластичность нижележащего стального листа, а металлическое покрытие не может следовать деформации нижележащего стального листа во время обработки, что тем самым вызывает отделение металлического покрытия.

С другой стороны, авторы настоящего изобретения также обнаружили, что, когда пластичность стального листа самого по себе уменьшается путем регулирования структуры стального листа и пластичность металлического покрытия самого по себе увеличивается путем регулирования количеств Г1 фазы и Г фазы в фазе металлического покрытия, отделение металлического покрытия может быть подавлено. В случае если пластичность стального листа самого по себе уменьшается, можно полагать, что обрабатываемость стального листа может снижаться по сравнению с обрабатываемостью обычного стального листа, и преждевременно может образовываться трещина в нижележащем стальном листе, чтобы тем самым вызывать разрушение. Тем не менее в настоящем изобретении металлическое покрытие наносят на стальной лист при регулировании количеств Г1 фазы и Г фазы в нем, чтобы можно было предотвратить растрескивание стального листа на том же уровне, как или на более высоком уровне, чем уровень обычного стального листа.

Причина, почему явление имеет место, может не быть обязательно ясной, но авторы настоящего изобретения могут допускать, что, хотя трещина может образовываться преждевременно в нижележащем стальном листе, поскольку покрытие с превосходной пластичностью присутствует на стальном листе по настоящему изобретению, концентрация напряжений на трескающейся части может снижаться.

То есть настоящее изобретение относится к высокопрочному легированному, гальванизированному погружением стальному листу, превосходному по удлинению и адгезии покрытия. Настоящее изобретение может включать в себя, например, следующие варианты воплощения.

[1] Легированный, гальванизированный погружением стальной лист, который является листом, содержащим в % масс.

C: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

O: 0,006% или менее,

P: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,1 до 3,0%,

N: 0,01% или менее, остальное - Fe и неизбежные примеси,

при этом структура стального листа дополнительно включает, в пересчете на объемную долю, 40% или более от суммарного содержания бейнита или мартенсита, от 8 до 60% остаточного аустенита и менее чем 40% феррита, остальное - неизбежная структура, причем поверхность стального листа подвергнута гальванизации погружением с легированием, при этом сумма толщины Тγ1 слоя Г1 и толщины Тγ слоя Г в слое легированного гальванического покрытия, полученного погружением, составляет 2 мкм или менее, и отношение (Тγ1/Тγ) толщины между фазой Г1 и фазой Г составляет 1 или менее.

[2] Легированный, гальванизированный погружением стальной лист согласно [1], при том отношение {(Тζ+Тδ)/(Тγ1/Тγ)} суммарной толщины Тζ слоя ζ и толщины Тδ слоя δ в легированном, гальванизированном горячим способом слое к суммарной толщине Г1 слоя и Г слоя составляет от 1,5 до 90.

[3] Легированный, гальванизированный погружением стальной лист согласно [1] или [2], при этом стальной лист дополнительно включает один компонент или два в % масс. из

Cr: от 0,05 до 1,0%,

Ni: от 0,05 до 1,0%,

Cu: от 0,05 до 1,0%,

Nb: от 0,005 до 0,3%,

Ti: от 0,005 до 0,3%,

V: от 0,005 до 0,5%,

B: от 0,0001 до 0,01%,

Ca: от 0,0005 до 0,04%,

Mg: от 0,0005 до 0,04%,

La: от 0,0005 до 0,04%,

Ce: от 0,0005 до 0,04%, и

Y: от 0,0005 до 0,04%.

[4] Способ получения легированного, гальванизированного погружением стального листа, включающий:

нагревание стального материала, содержащего в % масс.

C: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

O: 0,006% или менее,

P: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,1 до 3,0%, и

N: 0,01% или менее, остальное - Fe и неизбежные примеси при 1100-1300°C и затем горячую прокатку стального листа при температуре конечной прокатки, равной Ar3 температуре или более;

смотку горячекатаного стального листа при температуре 700°C или менее, и затем холодную прокатку стального листа;

отжиг холоднокатаного стального листа при максимальной температуре нагрева 750°C-900°C;

охлаждение отожженного стального листа до температуры погружения в ванну покрытия при скорости охлаждения 3-200°C/с в интервале 500-750°C и затем выдерживание стального листа при 350-500°C в течение 10-1000 секунд;

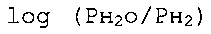

осуществление обработки нанесением металлического покрытия путем погружения стального листа в ванну покрытия для горячей гальванизации, имеющую концентрацию Al-WAl и концентрацию Fe-WFe в % масс, удовлетворяющие следующим выражениям отношения (1) и (2), при температуре стального листа, изменяющейся при погружении в ванну покрытия от температуры на 40°C ниже, чем температура ванны покрытия, до температуры на 50°C выше, чем температура ванны покрытия, в азотной атмосфере, имеющей содержание азота 95% об. или более, в которых величина логарифма  отношения между парциальным давлением водорода Рн2

отношения между парциальным давлением водорода Рн2

и парциальным давлением водяного пара Рн2о составляет от -5 до -2:

0,01≤WFe≤0,05 (1)

0,07≤(WAl-WFe)≤0,30 (2)

и после этого

осуществление обработки легированием, в которой время от оставления стальным листом ванны покрытия до вхождения в нагревательную печь для легирования составляет от 0,5 до 6 секунд, и температура нагрева для легирования слоя металлического покрытия составляет от 440 до 660°C;

при этом

Ar3=901-325xC+33xSi-92x(Mn+Ni/2+Cr/2+Cu/2+Mo/2),

где C, Si, Mn, Ni, Cr, Cu и Mo указывают содержания (% масс.) соответствующих компонентов и достигают 0, когда компонент не содержится.

Эффект изобретения

Настоящее изобретение может обеспечить легированный, гальванизированный погружением стальной лист, имеющий высокую прочность (например, прочность при растяжении 980 МПа или более) и являющийся превосходным по адгезии металлического покрытия. Производство высокопрочного легированного, гальванизированного погружением стального листа согласно настоящему изобретению может быть относительно легким и может осуществляться устойчиво. Поэтому высокопрочный легированный, гальванизированный погружением стальной лист может оптимально использоваться в качестве стального листа для автомобилей для достижения снижения веса. В результате, промышленное значение этого может быть необычайно высоким.

Краткое описание чертежей

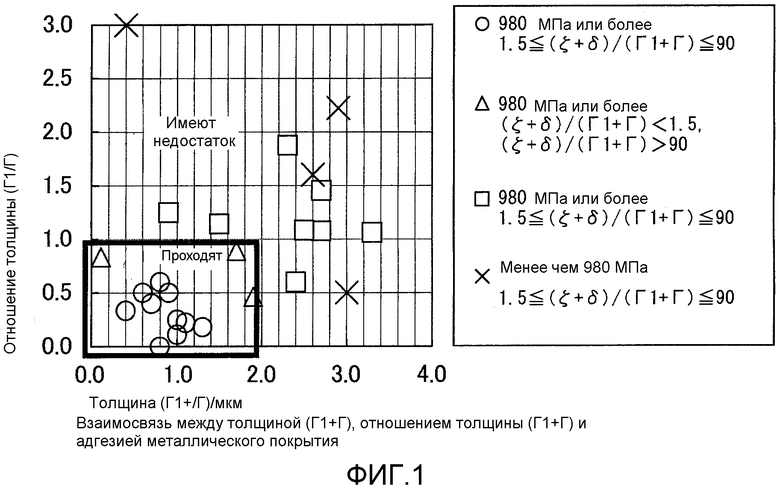

(Фигура 1) Фигура 1 представляет собой график, показывающий взаимосвязь (Тγ1+Тγ) толщины и (Тγ1/Тγ) отношения толщины с адгезией металлического покрытия. Обозначения на фигуре 1 имеют следующие значения:

A: прочность при растяжении 980 МПа или более и

1,5≤{(Тζ+Тδ)/(Тγ1+Тγ)}≤90;

B: прочность при растяжении 980 МПа или более и

{(Тζ+Тδ)/(Тγ1+Тγ)}<1,5 или {(Тζ+Тδ)/(Тγ1+Тγ)}>90

C: прочность при растяжении 980 МПа или более и

1,5≤{(Тζ+Тδ)/(Тγ1+Тγ)}≤90; и

D: прочность при растяжении менее чем 980 МПа и

1,5≤{(Тζ+Тδ)/(Тγ1+Тγ)}≤90

Техническое выполнение изобретения

Ниже в данном документе настоящее изобретение описано более подробно.

Первое: описаны причины для ограничения по компонентам. В связи с этим "%" означает % масс.

C:

С может быть элементом, способным повышать прочность стального листа. Тем не менее если его содержание составляет менее чем 0,1%, то может быть затруднительным удовлетворять и высокую прочность 980 МПа или более, и обрабатываемость. С другой стороны, если содержание превышает 0,40%, едва может гарантироваться свариваемость методом точечной сварки. По этой причине устанавливают, чтобы содержание было от 0,1 до 0,40%.

Содержание С может быть предпочтительно от 0,13 до 0,3, более предпочтительно от 0,19 до 0,28.

Si:

Si может быть легирующим (или упрочняющим) элементом и может быть эффективным в повышении прочности стального листа. К тому же этот элемент может подавлять выделение цементита и, в свою очередь, способствовать стабилизации остаточного аустенита, и, следовательно, его добавление может быть обязательным. Если его содержание меньше чем 0,01%, то эффект повышения прочности может быть малым. С другой стороны, если содержание превышает 0,5%, то обрабатываемость может снизиться. По этой причине содержание Si устанавливают, чтобы было от 0,01 до 0,5%. Содержание Si может быть предпочтительно от 0,2 до 0,45%, более предпочтительно от 0,2 до 0,42%.

Mn:

Mn может быть легирующим элементом и может быть эффективным в повышении прочности стального листа. Тем не менее если содержание Mn составляет менее чем 1,0%, то получить прочность при растяжении 980 МПа или более может быть затруднительно. С другой стороны, если содержание является большим, то совместная сегрегация с P или S может ускоряться, что вызывает значительное ухудшение обрабатываемости, и, следовательно, предписывается верхний предел 3,0%. По этой причине устанавливают, чтобы содержание Mn было от 1,0 до 3,0%. Содержание Mn может быть от 2,0 до 2,7%, более предпочтительно от 2,1 до 2,45%.

O:

O может образовывать оксид и ухудшать удлинение, сгибаемость или расширяемость отверстия, и, следовательно, добавленное количество этого элемента должно удерживаться низким. Среди прочего, оксид часто может существовать как включение, и когда оксид присутствует в кромке отверстия или поверхности среза, зазубренный порок или грубое углубление могут образоваться на торцевой поверхности, что вызывает концентрацию напряжения во время расширения отверстия или жесткой обработки, и служит источником образования трещины, вызывая значительное ухудшение расширяемости отверстия или сгибаемости. Если содержание O превышает 0,006%, то вышеописанная тенденция может быть заметной, и, следовательно, для O предписывают верхний предел 0,006% или менее. То есть O ограничивается как примесь до 0,006% или менее. Содержание O может быть предпочтительно 0,004% или менее, более предпочтительно 0,003% или менее. С другой стороны. Содержание кислорода менее 0,0001% может быть экономически невыгодным из-за чрезмерного роста стоимости, и, следовательно, эта величина может быть по существу нижним пределом.

P:

P может стремиться сегрегировать в центр по толщине стального листа и вызывать охрупчивание сварной детали. Если его содержание превышает 0,04%, то может иметь место значительное охрупчивание сварной детали, и, следовательно, предписывается надлежащий интервал содержания 0,04% или менее. То есть P ограничивается как примесь до 0,04% или менее. Содержание P может быть предпочтительно 0,03 или менее, более предпочтительно 0,025% или менее. Нижний предел содержания P может особенно не предписываться, но содержание менее чем 0,0001% может быть экономически невыгодно, и, следовательно, эта величина может предпочтительно устанавливаться как нижний предел.

S:

S может негативно влиять на свариваемость и технологичность во время литья и горячей прокатки. По этой причине верхний предел его содержания устанавливается 0,01% или менее. То есть S ограничивается как примесь до 0,01% или менее. Содержание S может быть предпочтительно 0,008% или менее, более предпочтительно 0,006% или менее. Нижний предел содержания S может особенно не предписываться, но содержание менее чем 0,0001% может быть экономически невыгодно, и, следовательно, эта величина может предпочтительно устанавливаться как нижний предел. Кроме того, поскольку S может соединяться с Mn с образованием крупнозернистого MnS и ухудшать сгибаемость или расширяемость отверстия, содержание этого элемента может предпочтительно устанавливаться как можно более низким.

Al:

Al может ускорять образование феррита для улучшения пластичности и, следовательно, может добавляться. Этот элемент может также применяться как раскисляющий агент. Если его содержание составляет менее 0,1%, то действие элемента может быть недостаточным. С другой стороны, его избыточное добавление может вести к увеличению числа крупнозернистых включений на основе Al и вызывать ухудшение расширяемости отверстия или вызывать поверхностный дефект. По этой причине содержание Al устанавливается от 0,1 до 3%. Содержание Al может быть предпочтительно от 0,2 до 1,5%, более предпочтительно от 0,3 до 1,0%.

N:

N может образовывать крупнозернистый нитрид, что ухудшает сгибаемость или расширяемость отверстия, и, следовательно, его добавленное количество должно удерживаться низким. Если содержание N превышает 0,01%, то вышеприведенная тенденция может быть заметной, и, следовательно, диапазон содержания N устанавливается 0,01 или менее. Содержание N может быть предпочтительно 0,008 или менее, более предпочтительно 0,006% или менее. С точки зрения уменьшения образования газовой раковины во время сваривания содержание N может быть меньше. Хотя эффекты согласно настоящему изобретению могут быть достигнуты без особенного предписывания нижнего предела, содержание N менее чем 0,0005% может вызывать резкое увеличение производственных затрат, и, следовательно, эта величина может быть по существу нижним пределом.

Cr:

Cr может быть легирующим элементом и в то же время может иметь большое значение в улучшении способности к закалке. Тем не менее если его содержание составляет менее чем 0,05%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,05%. Напротив, содержание этого элемента сверх 1,0% может негативно влиять на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 1,0%. Содержание Cr может быть предпочтительно 0,5% или менее, более предпочтительно 0,45 или менее.

Ni:

Ni может быть легирующим элементом и в то же время может иметь большое значение в улучшении способности к закалке. Тем не менее если его содержание составляет менее чем 0,05%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,05%. Напротив, содержание этого элемента сверх 1,0% может негативно влиять на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 1,0%. К тому же этот элемент может улучшать способность к смачиванию расплавленного металла или ускорять реакцию легирования и, следовательно, может добавляться. Содержание Ni может быть предпочтительно 0,6% или менее, более предпочтительно 0,52% или менее.

Cu:

Cu может быть легирующим элементом и в то же время может иметь большое значение в улучшении способности к закалке. Тем не менее если его содержание составляет менее чем 0,05%, то эти эффекты могут не обеспечиваться, и, следовательно, предписывается нижний предел 0,05%. Напротив, содержание этого элемента сверх 1,0% может негативно влиять на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 1,0%. К тому же этот элемент может улучшать способность к смачиванию расплавленного металла или ускорять реакцию легирования и, следовательно, может добавляться. Содержание Cu может быть предпочтительно 0,5% или менее, более предпочтительно 0,35% или менее.

Nb:

Nb может быть легирующим элементом и может способствовать повышению прочности стального листа путем дисперсионного упрочнения, упрочнения измельчением структуры посредством подавления роста ферритного кристаллического зерна и дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,005%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,005%. Если этот элемент содержится сверх 0,3%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,3%. Содержание Nb может быть от 0,005 до 0,25%, более предпочтительно от 0,005 до 0,20%.

Ti:

Ti может быть легирующим элементом и может способствовать повышению прочности стального листа путем дисперсионного упрочнения, упрочнения измельчением структуры посредством подавления роста ферритного кристаллического зерна и дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,005%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,005%. Если этот элемент содержится сверх 0,3%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,3%. Содержание Ti может быть от 0,005 до 0,25%, более предпочтительно от 0,005 до 0,20%.

V:

V может быть легирующим элементом и может способствовать увеличению прочности стального листа путем дисперсионного упрочнения, упрочнения измельчением структуры посредством подавления роста ферритного кристаллического зерна и дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,005%, то эти эффекты могут не получаться, и, следовательно, предписывается нижний предел 0,005%. Если этот элемент содержится сверх 0,5%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,5%. Содержание V может быть от 0,005 до 0,4%, более предпочтительно от 0,005 до 0,3%.

Добавление В в количестве 0,0001% или более может быть эффективным в упрочнении границы зерна или повышении прочности стального материала, но если добавляемое количество превышает 0,01%, то не только эффект может достигать предельного значения, но также и технологичность во время горячей прокатки может снизиться, и, следовательно, предписывается верхний предел 0,01%.

Один компонент или два, или более компонентов, выбранных из Ca, Mg и РЗМ, могут быть добавлены в суммарном количестве 0,0005-0,04%. Ca, Mg и РЗМ могут быть элементом, используемым для раскисления, и может быть предпочтительным, чтобы содержались один компонент или два или более компонентов в суммарном количестве 0,0005% или более. Здесь РЗМ является редкоземельным металлом. Тем не менее если суммарное количество Ca, Mg и РЗМ превышает 0,04%, то может вызываться ухудшение технологичности при формовании. По этой причине устанавливается, что их суммарное содержание должно быть от 0,0005 до 0,04%.

Между прочим, в настоящем изобретении РЗМ можно добавлять в форме мишметалла во многих случаях, и это может быть случай, в котором комбинация элементов группы лантаноидов содержится вдобавок к La и Ce. Даже если такие элементы группы лантаноидов, кроме La и Ce, содержатся как неизбежные примеси, то могут проявляться эффекты согласно настоящему изобретению. В связи с этим эффекты согласно настоящему изобретению могут также проявляться, даже когда добавляют металлические La и Ce.

Структура стального материала может быть описана ниже.

В стальном листе согласно настоящему изобретению общее содержание бейнита и мартенсита составляет 40% или более в пересчете на объемную долю. Нижний предел их суммарного процентного содержания устанавливается 40%, потому что бейнит и мартенсит могут быть необходимыми, чтобы гарантировать удлинение и прочность.

Стальной лист согласно настоящему изобретению должен содержать, в пересчете на объемную долю, от 8 до 60% остаточного аустенита. Путем содержания остаточного аустенита может достигаться увеличение прочности и дополнительное улучшение пластичности в одно и то же время. Если объемная доля составляет менее чем 8%, то вышеприведенный эффект едва можно получать, и, следовательно, предписывается нижний предел 8% или более. Предписывается верхний предел 60% или менее, потому что если объемная доля превышает 60%, то объемная фракция бейнита или мартенсита может быть меньше чем 40%, а достаточное удлинение и прочность могут не сохраняться. Содержание остаточного аустенита (γ) может предпочтительно быть от 9 до 40%, более предпочтительно от 10 до 35%.

Содержание феррита должно быть менее чем 40%. Феррит может улучшать пластичность, но если содержание составляет 40% или более, то прочность не может сохраняться. Как форма феррита, может вводиться игольчатый феррит, кроме полигонального феррита.

К тому же неизбежная структура остального, как использовано в настоящем изобретении, обозначает перлитную структуру.

Что касается вышеописанных фаз микроструктуры, феррита, мартенсита, бейнита, аустенита, перлита и структуры остального, то идентификация, наблюдение существующего местоположения, а также измерение отношения площадей, может осуществляться путем использования реагента ниталь и реагента, раскрытого в JP-A № 59-219473, для травления стального листа в поперечном сечении в направлении прокатки или в поперечном сечении в направлении, перпендикулярном направлению прокатки, осуществляя количественное определение наблюдением через оптический микроскоп при увеличении в 1000 раз и сканирующий и трансмиссионный электронный микроскопы при увеличении в 1000-100000 раз. После наблюдения 20 или более полей зрения для каждого можно определять отношение площадей каждой структуры методом подсчета точек или анализа изображений.

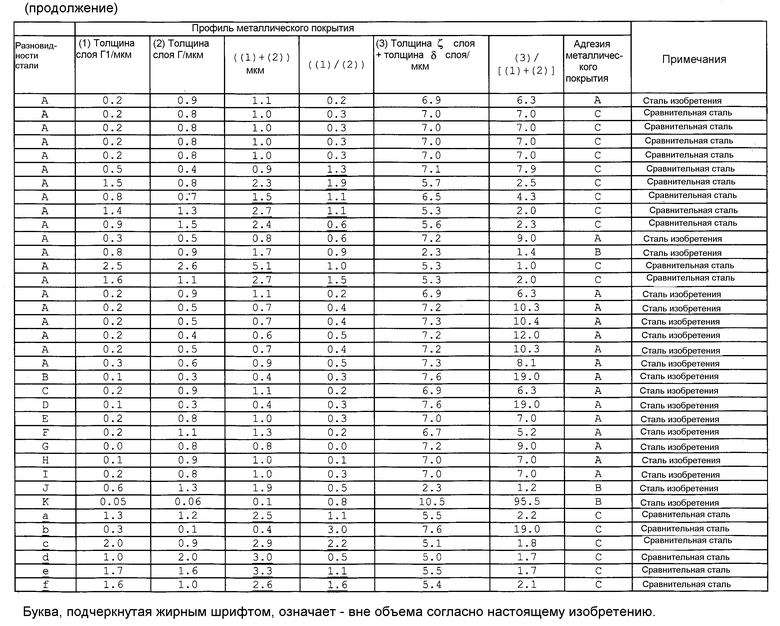

Строение легированного, полученного гальванизацией погружением слоя описано ниже.

Сумма толщины Тγ1 Г1 фазы и толщины Тγ Г фазы в легированном, полученном гальванизацией погружением слое согласно настоящему изобретению должно быть 2 мкм или менее, как показано на фигуре 1. Г1 фаза и Г фаза могут неизбежно образовываться во время горячей гальванизации с легированием, и если суммарная их толщина превышает 2 мкм, то пластичность может быть недостаточной, и адгезия металлического покрытия может ухудшаться. Суммарная толщина Г1 фазы и Г фазы может быть предпочтительно Тγ1+Тγ= от 0,1 до 1,9 мкм, более предпочтительно от 0,1 до 1,5 мкм. Более тонкие Г1 фаза и Г фаза могут быть более предпочтительны, но производство при достаточном подавлении возникновения Г1 фазы и Г может быть затруднительным, и, следовательно, с точки зрения практического производства нижний предел Тγ1+Тγ может быть предпочтительно 0,1 мкм.

Отношение Тγ1/Тγ толщины между Г1 фазой и Г фазой должно быть 1 или менее, как показано на фигуре 1. Если отношение превышает 1, то эффект Г1 фазы, чрезвычайно плохой по пластичности, может быть значительным, и отделение металлического покрытия не может быть предотвращено. Отношение (Тγ1/Тγ) может быть 0,9 или менее, более предпочтительно 0,8 или менее. Отношение Тγ1/Тγ толщины между Г1 фазой и Г фазой может быть предпочтительно меньше для усиления адгезии металлического покрытия, но в производстве может быть затруднительным подавить достаточное возникновение Г1 фазы, и в то же время принимая во внимание реальное производство, нижний предел может быть предпочтительно 0,005.

Отношение суммарной толщины толщины Тζ ζ слоя (FeZn13) и толщины Тδ δ слоя (FeZn7) в легированном, полученном гальванизацией погружением слое к суммарной толщине (Тγ1+Тγ) Г1 слоя и Г слоя, то есть {(Тζ+Тδ)/(Тγ1+Т1)} может быть предпочтительно от 1,5 до 90, как показано на фигуре 1. Если отношение составляет менее чем 1,5, то эффект Г1 фазы и Г фазы, каждой имеющей малую пластичность, может быть значительным, а адгезия может быть чуть недостаточной. Если отношение превышает 90, то эффект может достигать предельного значения, и регулирование для этого может сильно ограничивать производство, и, следовательно, отношение может быть предпочтительно 90 или менее. Отношение {(Тζ+Тδ)/(Тγ1+Т1)} может быть предпочтительно от 2 до 80, более предпочтительно от 3 до 75.

Способ измерения толщины каждого слоя сплава в легированном, полученном горячей гальванизацией покрытии может охватывать различные методы и включать в себя, например, "Microscopic Cross-Sectional Test Method" (по JIS H 8501). Это может быть метод, в котором сечение образца заливается, полируется и затем при желании травится травителем, и полированную поверхность анализируют с помощью оптического микроскопа, сканирующего электронного микроскопа (СЭМ), электронно-зондового микроанализатора (EPMA - electron probe microanalysis - электронно-зондовый микроанализ) или подобного для определения толщины.

В настоящем изобретении образец заливали смолой Technovit 4002 (производимую Maruto Instrument Co., Ltd.), полировали полировальными бумагами (JIS R 6001) № 240, № 320, № 400, № 600, № 800 и № 1000 в этом порядке, затем травили погружением полированной поверхности в раствор ниталя (0,5% этанольный раствор нитрата) в течение 10 секунд и наблюдали посредством СЭМ, чтобы определить толщину каждой фазы сплава.

В связи с этим толщина каждой фазы сплава, как здесь использовано, может означать величину, полученную определением толщины каждой фазы сплава в слое металлического покрытия в произвольных 10 частях, отстоящих друг от друга на расстоянии 1 мм или более, и усреднением определенных толщин в фазе сплава.

К тому же ζ фаза (FeZn13), δ1 фаза (FeZn7), Г1 фаза (Fe5Zn21) и Г фаза (Fe3Zn10), которые являются фазой сплава, могут отличаться друг от друга по составу и строению, и, следовательно, тип каждой фазы сплава может быть идентифицирован анализом с использованием EPMA, методом рентгеновской дифракции (XRD), трансмиссионного электронного микроскопа (ТЕМ-ТЭМ) или подобного.

В настоящем изобретении тип каждой фазы сплава идентифицировали с помощью ТЕМ анализа (аналогичным анализом, как тот, который описан, например, в работах Hong, M.N., and Saka, H., Proc. 4th Intern. Conf. On Zn and Zn Alloy Coated 30 Steel Sheet, Galvatech '98, p. 248, 1998; и Kato, Т., Hong, M.H., Nunome, K., Sasaki, K., Kuroda, K., and Saka, H., Thin Solid Films, 319, 132, 1998). При желании к этим публикациям можно обратиться для более подробной информации об анализе методом с ТЕМ.

В методе измерения толщины каждого слоя в легированном, полученном горячей гальванизацией покрытии, толщина каждого слоя может быть также измерена с использованием "метода наблюдения структуры поперечного сечения". Здесь, "метод наблюдения структуры поперечного сечения" может быть методом, где после того, как образец заливают, полируют и затем травят травителем, например, 0,5% хлористоводородной кислотой, имеющую добавленный туда ниталь или ингибитор, толщину определяют из структуры, наблюдаемой с помощью оптического микроскопа или сканирующего электронного микроскопа. Толщиной каждой структуры может быть среднее из толщин в произвольных 10 частях в интервале наблюдений 10 мм в длину. К тому же, что касается наблюдаемых структур, то состав и строение могут быть исследованы с помощью EPMA, метода рентгеновской дифракции, трансмиссионного электронного микроскопа или подобного, чтобы идентифицировать тип фазы сплава. В этом наблюдении структуры поперечного сечения структура исследуется предпочтительно путем EPMA.

Способ получения высокопрочного, гальванизированного погружением стального листа с превосходной адгезией металлического покрытия согласно настоящему изобретению может быть описано ниже.

Способ получения, предшествующий горячей прокатке, может особенно не ограничиваться. А именно, различные типы внепечной обработки могут осуществляться после выплавки в доменной печи, электрической печи или подобном, и затем литье может осуществляться путем нормального непрерывного литья, методом литья в слиток, разливкой тонкого сляба или другими методами. В случае непрерывного литья стальной лист может один раз охлаждаться до низкой температуры, опять нагрет и затем прокатан в горячем состоянии, или отлитый сляб может непрерывно прокатываться в горячем состоянии. Скрап может использоваться в качестве сырьевого материала.

Эффекты согласно настоящему изобретению могут выявляться без особенного предписывания температуры прокатываемого в горячем состоянии сляба. Тем не менее избыточно высокая температура нагрева может не быть предпочтительной с экономической точки зрения, и, следовательно, верхний предел температуры нагрева может быть предпочтительно менее чем 1300°С. К тому же, если температура нагрева является избыточно низкой, то температура конечной прокатки может быть едва отрегулирована до температуры Ar3 или более, и, следовательно, нижний предел температуры может быть 1100°C.

Если температура конечной прокатки входит в двухфазную область аустенит+феррит, то структурная неоднородность в стальном листе может увеличиваться, чтобы ухудшать формуемость после отжига. По этой причине температура конечной прокатки может быть предпочтительно Ar3 температурой или более. При этом Ar3 температура может быть рассчитана согласно следующей формуле:

Ar3=901-325×C+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2)

Охлаждение после прокатки может особенно не предписываться, и эффекты согласно настоящему изобретению могут получаться, даже когда используют холодильную схему для осуществления регулировки структуры, подобранной соответствующим целям.

Температура смотки должна быть 700°C или менее. Если температура превышает 700°C, не только структуре крупнозернистого феррита или структуре перлита может быть разрешено существовать в горячекатаной структуре, вызывая неудачу в удерживании остаточного аустенита, чтобы попадать в интервал согласно настоящему изобретению, и, в свою очередь, получение нижележащего стального листа в объеме согласно настоящему изобретению, но также структурная неоднородность после отжига может иметь тенденцию становиться большой, приводя к увеличению анизотропии материала конечного продукта. В настоящем изобретении может быть предпочтительным улучшать баланс прочность-пластичность путем создания мелкозернистой структуры после отжига. К тому же температура смотки, превышающая 700°C, может не быть предпочтительной, потому что толщина оксида, образованного на поверхности стального листа может избыточно увеличиться, и, в свою очередь, эффект травления может быть плохим. Хотя эффекты согласно изобретению могут выявляться без особенного предписывания нижнего предела, смотка при температуре, не более чем при комнатной температуре, может быть технически трудным, и, следовательно, эта температура может быть по существу нижним пределом. Кстати, в горячей прокатке конечная прокатка может непрерывно осуществляться путем соединения необработанных катаных листов вместе. Таким образом, необработанные катаные листы могут быть смотаны совместно.

Стальной лист после горячей прокатки обычно может быть подвергнут воздействию удаления окалины на поверхности обработкой травлением. Травление может осуществляться один раз или травление может осуществляться во множестве частей.

Горячекатаный стальной лист после травления обычно может быть прокатан в холодном состоянии. Степень обжатия прокаткой может быть предпочтительно от 40 до 80%. Если степень обжатия прокаткой составляет менее чем 40%, то форма едва может удерживаться плоской или пластичность конечного продукта может стать плохой. С другой стороны, в случае холодной прокатки при степени обжатия сверх 80% давление при холодной прокатке может быть избыточно высоким, и холодная прокатка может быть затруднена. Эффекты согласно настоящему изобретению могут выявляться без особенного предписывания числа проходов прокатки и степени обжатия для каждого прохода.

Холоднокатаный стальной лист обычно может быть подвергнут воздействию отжига и нанесения металлического покрытия в непрерывном отжиге и на линии нанесения металлического покрытия. Хотя эффекты согласно настоящему изобретению могут выявляться без особенного предписывания скорости нагрева во время прохождения по линии, скорость нагрева менее чем 0,5°C/с может не быть предпочтительной, потому что производительность может значительно ухудшаться. С другой стороны, скорость нагрева, превышающая 100°C, может повлечь избыточные капиталовложения и может не быть экономически предпочтительной.

Максимальная температура нагрева (температура отжига) должна быть от 750 до 900°C. Если максимальная температура составляет менее чем 750°C, то может потребоваться слишком много времени для перехода образовавшегося во время горячей прокатки карбида опять в состояние твердого раствора, и карбид или часть его может оставаться, в результате едва может сохраняться прочность 980 МПа или более, вызывая неудачу в получении нижележащего стального листа в пределах объема требований согласно настоящему изобретению. По этой причине нижний предел максимальной температуры нагрева может быть 750°C. С другой стороны, избыточно высокая температура нагрева может не только повлечь рост затрат и будет невыгодной с экономической точки зрения, но и может вызвать проблему, такую как ухудшение формы листа во время прохождения листа по линии при высокой температуре, или уменьшение срока службы валка. По этой причине верхний предел максимальной температуры нагрева может быть 900°C.

Время термообработки в этой температурной области может особенно не ограничиваться, но для достижения растворения карбида может быть предпочтительна термообработка в течение 10 секунд или более. С другой стороны, если время термообработки превышает 600 секунд, может быть вызван рост затрат, и, следовательно, такое время термообработки может не быть предпочтительным с экономической точки зрения. К тому же в термообработке может осуществляться изотермическая выдержка при максимальной температуре нагрева и даже когда нагревание с градиентом осуществляется, и после достижения максимальной температуры нагрева сразу начинают охлаждение, могут выявляться эффекты согласно настоящему изобретению.

После окончания отжига стальной лист обычно могут охлаждать до температуры погружения в ванну покрытия. Средняя скорость охлаждения от максимальной температуры нагрева до 750°C может быть предпочтительно от 0,1 до 200°C/с. Скорость охлаждения менее чем 0,1°C может не быть предпочтительной, потому что производительность может быть значительно ухудшена. Избыточное повышение скорости охлаждения может повлечь рост производственных затрат, и, следовательно, верхний предел может быть предпочтительно 200°C/с.

Скорость охлаждения в интервале 500-750°C должна быть от 3 до 200°C/с. Если скорость охлаждения является слишком низкой, то аустенит может превращаться в перлитную структуру в процессе охлаждения, а объемную долю аустенита 8% или более едва можно сохранить. По этой причине нижний предел может быть 3°C/с или более. Даже если скорость охлаждения увеличивается, то может не быть проблемы в смысле качества стали, но избыточное увеличение скорости охлаждения может повлечь рост производственных затрат, и, следовательно, верхний предел может быть предпочтительно 200°C/с. Способ охлаждения может быть любым способом из охлаждения валков, воздушного охлаждения, водяного охлаждения, а также их комбинацией.

Затем стальной лист может выдерживаться при температуре 350-500°C в течение 10-1000 секунд, чтобы вызывать бейнитное превращение и стабилизировать остаточный аустенит. Верхний предел температуры выдерживания может быть установлен 500°C, потому что бейнитное превращение может иметь место при не более чем такой температуре. Кстати, если стальной лист выдерживают при температуре менее чем 350°C, то бейнитное превращение может занять долгое время, и, в свою очередь, может потребоваться чрезмерно большое оборудование, вызывая плохую производительность. По этой причине температура выдержки должна быть от 350 до 500°C. Нижний предел может быть установлен 10 секунд, потому что выдержка в течение менее чем 10 секунд может не позволить бейнитному превращению протекать достаточно, делая невозможной стабилизацию остаточного аустенита и получение превосходной формуемости. С другой стороны, выдержка в течение более чем 1000 секунд может вызывать уменьшение производительности и может не быть предпочтительной. Кстати, выдержка может не обозначать только изотермическую выдержку, но может охватывать постепенное охлаждение или нагревание в этой температурной области.

Температура листа при погружении в ванну покрытия может предпочтительно быть от температуры на 40°C ниже, чем температура ванны, до температуры на 50°C выше, чем температура ванны. Если температура листа при погружении в ванну составляет менее чем (температура ванны -40°C), то не только отвод тепла при погружении, а и на входе в ванну может быть большим, вызывая частичное застывание расплавленного цинка, чтобы ухудшить внешний вид металлического покрытия, но также хрупкая Г1 фаза образуется на поверхности раздела между нижележащим стальным листом и покрытием. По этой причине нижний предел устанавливается (температура ванны -40°C). Тем не менее даже когда температура стального листа перед погружением является ниже (температура ванны -40°C), то стальной лист можно повторно нагревать перед погружением в ванну до температуры листа (температура ванны покрытия -40°C) или более и затем погружать в ванну покрытия. С другой стороны, если температура при погружении в ванну покрытия превышает (температуру ванны +50°C), то не только толстый слой Fe-Al сплава может получаться на поверхности раздела между покрытием и

листом, что оказывает влияние на нагрев для легирования, но также могут легко получаться Г1 фаза и Г фаза, вызывая неудачу в получении металлического покрытия, имеющего твердость в объеме требований согласно настоящему изобретению. Кстати, ванна покрытия может содержать Fe, Al, Mg, Mn, Si, Cr и подобное вдобавок к чистому цинку.

Атмосферой во время погружения стального листа в ванну покрытия является азотная атмосфера, имеющая содержание азота 95% об. или более, в которой величина логарифма  парциального давления водорода Рн2 к парциальному давлению водяного пара Рн2о составляет от -5 до -2. Если величина

парциального давления водорода Рн2 к парциальному давлению водяного пара Рн2о составляет от -5 до -2. Если величина  составляет менее чем -5, то это может не быть предпочтительным с экономической точки зрения, и к тому же химическая активность на поверхности стального листа или поверхности ванны покрытия может повышаться, чтобы позволить мощное образование Г и Г1 в последующем процессе обработки легированием, имея недостаток в получении металлического покрытия в пределах объема требований согласно настоящему изобретению. С другой стороны, если величина

составляет менее чем -5, то это может не быть предпочтительным с экономической точки зрения, и к тому же химическая активность на поверхности стального листа или поверхности ванны покрытия может повышаться, чтобы позволить мощное образование Г и Г1 в последующем процессе обработки легированием, имея недостаток в получении металлического покрытия в пределах объема требований согласно настоящему изобретению. С другой стороны, если величина  превышает -2, то может образовываться оксид Zn на поверхности ванны покрытия и предотвращать образование Г и Г1 слоя металлического покрытия, в результате не только покрытие в пределах объема согласно настоящему изобретению может не получаться, но также покрытие может не сцепляться со стальным листом, вызывая непокрытие. Если содержание азота составляет менее чем 95% об., то доля водяного пара и водорода в атмосфере может повышаться, что может не быть предпочтительным с точки зрения рентабельности и безопасности. Увеличение доли водорода в атмосфере может вызывать охрупчивание стального листа и уменьшение пластичности и не является предпочтительным. Атмосфера во время погружения стального листа в ванну покрытия, как здесь использовано, может означать атмомосферу в печи, по меньшей мере, 10 секунд или более перед погружением в ванну покрытия, исходя из времени, на которое стальной лист погружают в ванну покрытия, и может означать всю атмосферу в период времени максимально от отжига до погружения в ванну покрытия при непрерывном отжиге и линии нанесения металлического покрытия.

превышает -2, то может образовываться оксид Zn на поверхности ванны покрытия и предотвращать образование Г и Г1 слоя металлического покрытия, в результате не только покрытие в пределах объема согласно настоящему изобретению может не получаться, но также покрытие может не сцепляться со стальным листом, вызывая непокрытие. Если содержание азота составляет менее чем 95% об., то доля водяного пара и водорода в атмосфере может повышаться, что может не быть предпочтительным с точки зрения рентабельности и безопасности. Увеличение доли водорода в атмосфере может вызывать охрупчивание стального листа и уменьшение пластичности и не является предпочтительным. Атмосфера во время погружения стального листа в ванну покрытия, как здесь использовано, может означать атмомосферу в печи, по меньшей мере, 10 секунд или более перед погружением в ванну покрытия, исходя из времени, на которое стальной лист погружают в ванну покрытия, и может означать всю атмосферу в период времени максимально от отжига до погружения в ванну покрытия при непрерывном отжиге и линии нанесения металлического покрытия.

Для того чтобы регулировать свойства слоя металлического покрытия, ванной покрытия для горячей гальванизации является электролитическая ванна, имеющая концентрацию Al-WAl и концентрацию Fe-WFe в % масс., удовлетворяющие выражениям отношения (1) и (2):

Если WFe составляет менее чем 0,01, то Г1 фаза и Г фаза могут сформироваться толстыми на поверхности раздела между слоем металлического покрытия и стальным листом, и покрытие в пределах объема согласно настоящему изобретению может не получаться. Если WFe не превышает 0,05, то Г1 фаза и Г фаза могут не получаться достаточно на поверхности раздела между слоем покрытия и стальным листом, вызывая неудачу в получении металлического покрытия в пределах объема требований согласно настоящему изобретению, и к тому же верхний шлак Fe2Al5 может образовываться

в ванне покрытия, чтобы ухудшить внешний вид.

Причиной, почему (WAl-WFe) устанавливают, чтобы было от 0,07 до 0,30, является то, что если (WAl-WFe) составляет менее чем 0,07, то Г1 фаза и Г фаза может образовывать толстый слой на поверхности раздела между слоем металлического покрытия и стальным листом, и не только влияние может оказываться на последующее нагревание для легирования, но и покрытие может не получаться в пределах объема требований настоящего изобретения. С другой стороны, если (WAl-WFe) превышает 0,30, то легирование может протекать медленно, и не только производительность может быть плохой, но и при нагревании до тех пор, пока целое покрытие легируется, Г1 фаза и Г фаза могут образовываться толстыми на поверхности раздела между слоем металлического покрытия и стальным листом, имея неудачу в получении металлического покрытия, имеющего твердость в пределах объема требований согласно настоящему изобретению.

Температура нагрева для легирования слоя металлического покрытия составляет от 440 до 600°C. Если температура нагрева составляет менее чем 440°C, легирование может протекать медленно, и не только производительность может быть низкой, но и может предпочтительно получаться хрупкая Г1 фаза, вызывая неудачу в получении металлического покрытия в рамках требований согласно настоящему изобретению. Если температура нагрева превышает 600°C, то не только карбид может образовываться, что уменьшает объемную долю аустенита, делая затруднительным сохранение максимальной прочности при растяжении 980 МПа или более и превосходной пластичности, но и Г1 фаза и Г фаза могут получаться более чем 2 мкм, имея недостаток получения металлического покрытия в пределах объема требований согласно настоящему изобретению. Температура нагрева может быть предпочтительно от 480 до 580°C, более предпочтительно от 520 до 560°C.

Время от покидания стальным листом ванны покрытия до вхождения в нагревательную печь для легирования устанавливают, чтобы было от 0,5 до 6 секунд. Если это время превышает 6 секунд, то не только может получаться толстый Fe-Al слой на поверхности раздела между покрытием и нижележащим стальным листом, что оказывает давление на последующий нагрев для легирования, но и хрупкая Г1 фаза также может легко получаться, и, более того, количества полученных ζ фазы и δ фазы могут быть малыми, в результате может получаться металлическое покрытие, имеющее хорошую адгезию в пределах объема согласно настоящему изобретению. Для подавления образования хрупкой Г1 фазы, время от покидания стальным листом ванны покрытия до вхождения в нагревательную печь для легирования может быть предпочтительно короче, но время менее 0,5 секунды может играть большую роль в производстве, и, следовательно, нижний предел устанавливают 0,5 секунды. Как предпочтительный интервал, верхний предел может быть 5 секунд или менее, более предпочтительно 4 секунды или менее.

Материал высокопрочного легированного, гальванизированного погружением стального листа, превосходного по адгезии металлического покрытия, согласно настоящему изобретению может получаться, в принципе, посредством этапов нормального производства чугуна, рафинирования, производства стали, литья, горячей прокатки и холодной прокатки, но эффекты согласно настоящему изобретению могут получать даже с материалом, произведенным с частичным или полным пропусканием этих этапов, если условия согласно настоящему изобретению могут удовлетворяться.

ПРИМЕРЫ

Ниже настоящее изобретение описывают более подробно.

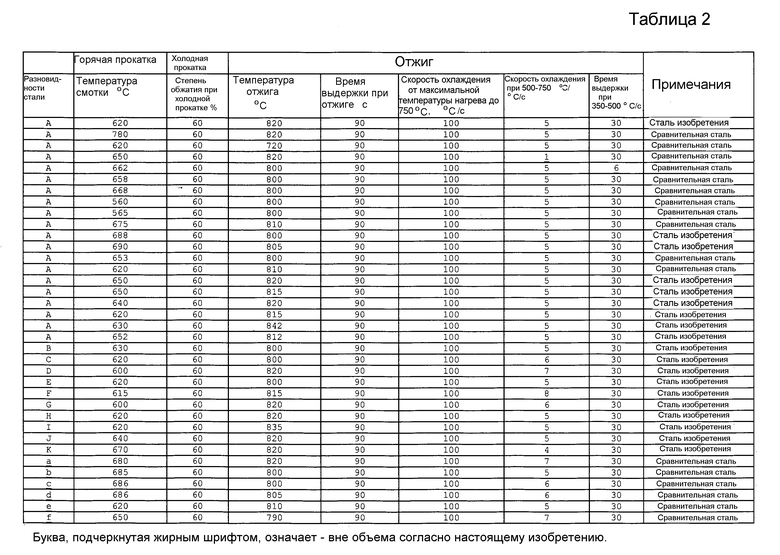

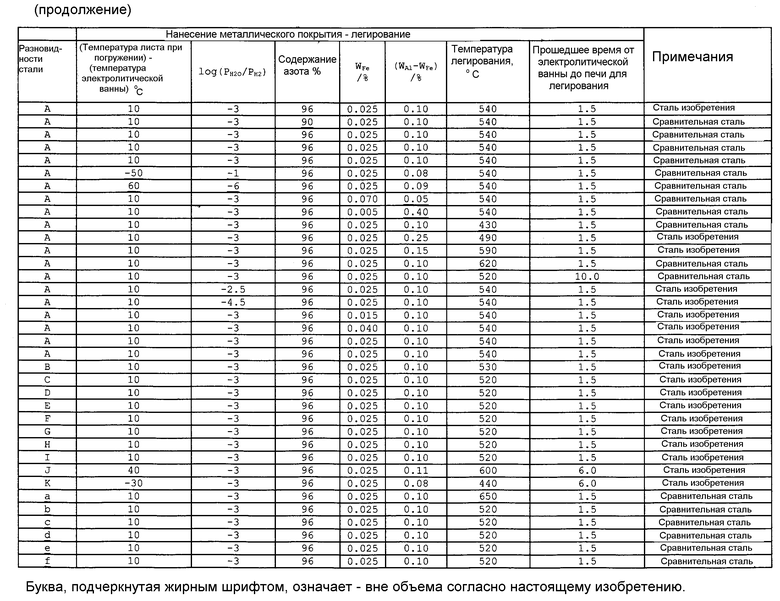

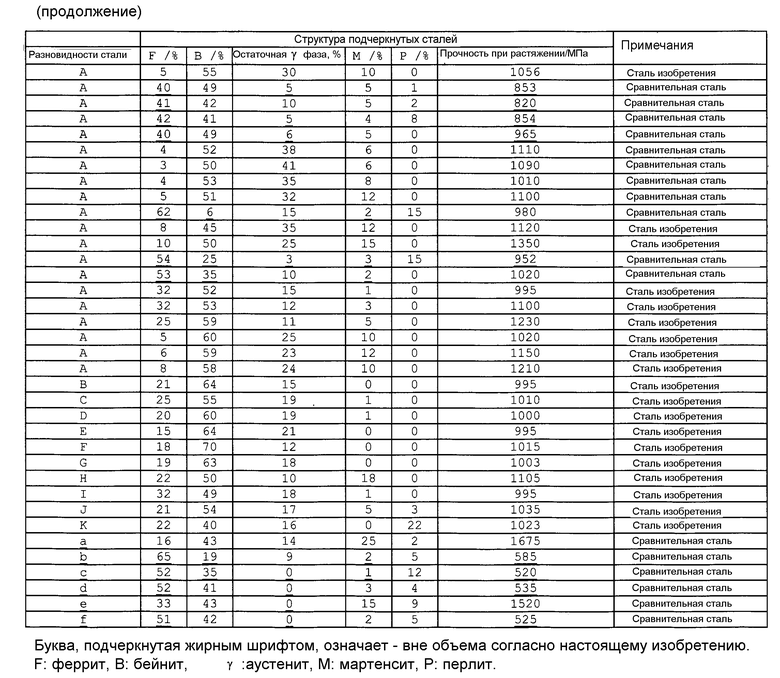

Сляб, имеющий компоненты, показанные в таблице 1, нагревали при 1200°C, охлаждали водой в зоне водяного охлаждения и затем сматывали при температуре, показанной в таблице 2. Толщину горячекатаного листа устанавливали, чтобы была в интервале 2-4,5 мм.

Горячекатаный лист травили и затем прокатывали в холодном состоянии, чтобы иметь толщину листа 1,2 мм после холодной прокатки, тем самым получали холоднокатаный лист.

Затем холоднокатаный лист подвергали воздействию термообработки и обработки горячей гальванизацией в условиях, показанных в таблице 2, на линии непрерывной гальванизации и легирования, и стальной лист охлаждали при скорости охлаждения, показанной в таблице 2, от температуры отжига до температуры 500-750°C, затем выдерживали при температуре 350-500°C от 5 до 300 секунд, погружали ванну покрытия для цинкования, отрегулированную до заданных условий, тем самым воздействуя обработкой легированием при соответствующих условиях, и потом охлаждали до комнатной температуры. В это время вес металлического покрытия устанавливался примерно 45 г/м2 на обеих поверхностях. В конце концов, полученный стальной лист подвергали дрессировке со степенью обжатия 0,4%.

В испытании на растяжение образец по JIS (Japan Industrial Standard - японский индустриальный стандарт) № 5 для испытаний отбирали в направлениях, перпендикулярном и параллельном направлению прокатки листа толщиной 1,2 мм, и оценивали свойства при растяжении. Из полученной величины удлинения рассчитывали разницу (ΔEl) между удлинением (L-El), когда испытание на растяжение проводили в направлении, параллельном направлению прокатки, и удлинением (C-El), когда испытание на растяжение проводили на растяжение в направлении, перпендикулярном направлению прокатки. В каждом образце испытание на растяжение проводили на 5 листах, и путем определения среднего из этих величин прочность при растяжении (TS) рассчитывали из средней величины. Кстати, что касается стального листа, имеющего большую анизотропию материала, величина удлинения проявляла тенденцию к изменению.

Что касается адгезии металлического покрытия, стальной лист, разрезанный по 40×100 мм в произвольном месте в произвольном направлении, сгибали под 90°C (радиус сгиба R=1 мм или 3 мм) и возвращали обратно в плоское состояние, ленту присоединяли к изогнутой части и немедленно отсоединяли, ширину отделения металлического покрытия, присоединенного к ленте, измеряли, и хорошую или плохую адгезию оценивали согласно следующим критериям. "A" и "B" оценивали, как проходит.

A: нет отделения металлического покрытия

B: незначительное отделение металлического покрытия (ширина отделения: более чем 0 мм до 5 мм).

C: значительное отделение металлического покрытия (ширина отделения: более чем 5 мм).

Измеренные механические свойства при растяжении и условия нанесения металлического покрытия показаны в таблице 2. Можно видеть, что все стальные листы согласно настоящему изобретению являются превосходными по адгезии металлического покрытия.

Промышленная применимость

Согласно настоящему изобретению может быть обеспечен высокопрочный, легированный, гальванизированный погружением стальной лист, превосходный по адгезии металлического покрытия. Производство высокопрочного, легированного, гальванизированного погружением стального листа может быть относительно легким и осуществляется устойчиво. Следовательно, высокопрочный, легированный, гальванизированный погружением стальной лист согласно настоящему изобретению может быть особенно наилучшим как стальной лист для автомобилей, осуществляющий намеченный в последнее время курс снижения веса, и это промышленное значение может быть удивительно высоким.

Изобретение относится к металлургии. Легированный, гальванизированный погружением стальной лист содержит в мас.%: C 0,10-0,4, Si 0,01-0,5, Mn 1,0-3,0, О 0,006 или менее, P 0,04 или менее, S 0,01 или менее, Al 0,1-3,0, N 0,01 или менее, Fe и неизбежные примеси - остальное. Структура стального листа содержит, об.%: бейнит и мартенсит 40 или более, остаточный аустенит 8-60, феррит менее чем 40, неизбежная структура - остальное. Поверхность стального листа подвергнута гальванизации погружением с легированием. Сумма толщины Тγ1 слоя Г1 и толщины Тγ слоя Г в слое легированного гальванического покрытия, полученного погружением, составляет 2 мкм или менее. Отношение (Тγ1/Тγ) толщины между фазой Г1 и фазой Г составляет 1 или менее. Обеспечивается исключение отделения покрывающего слоя во время механической обработки. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

1. Легированный, гальванизированный погружением стальной лист, содержащий, мас.%:

С: от 0,10 до 0,4,

Si: от 0,01 до 0,5,

Mn: от 1,0 до 3,0,

O: 0,006 или менее,

P: 0,04 или менее,

S: 0,01 или менее,

Al: от 0,1 до 3,0,

N: 0,01 или менее, остальное - Fe и неизбежные примеси,

при этом структура стального листа дополнительно содержит, в пересчете на объемную долю, 40% или более от общего содержания бейнита и мартенсита, от 8 до 60% остаточного аустенита и менее чем 40% феррита, остальное является неизбежной структурой, причем поверхность стального листа подвергнута гальванизации погружением с легированием, при этом сумма толщины Tγ1 слоя Г1 и толщины Тγ слоя Г в слое легированного гальванического покрытия, полученного погружением, составляет 2 мкм или менее, и отношение (Tγ1/Тγ) толщины между фазой Г1 и фазой Г составляет 1 или менее.

2. Стальной лист по п. 1, в котором отношение {(Тζ+Тδ)/(Tγ1/Тγ)} общей толщины Тζ слоя ζ и толщины Тδ слоя δ в слое легированного гальванического покрытия, полученного погружением, к суммарной толщине Г1 слоя и Г слоя составляет от 1,5 до 90.

3. Стальной лист по п. 1 или 2, в котором стальной лист дополнительно содержит один компонент или два или более компонентов в мас.% из:

Cr: от 0,05 до 1,0,

Ni: от 0,05 до 1,0,

Cu: от 0,05 до 1,0,

Nb: от 0,005 до 0,3,

Ti: от 0,005 до 0,3,

V: от 0,005 до 0,5,

В: от 0,0001 до 0,01,

Са: от 0,0005 до 0,04,

Mg: от 0,0005 до 0,04,

La: от 0,0005 до 0,04,

Се: от 0,0005 до 0,04, и

Y: от 0,0005 до 0,04.

4. Способ получения легированного, гальванизированного погружением стального листа, включающий:

нагревание стального материала, содержащего в мас.%:

С: от 0,10 до 0,4,

Si: от 0,01 до 0,5,

Mn: от 1,0 до 3,0,

О: 0,006 или менее,

Р: 0,04 или менее,

S: 0,01 или менее,

Al: от 0,1 до 3,0, и

N: 0,01 или менее, остальное - Fe и неизбежные примеси,

при 1100 до 1300°C и затем горячую прокатку стального листа при температуре конечной прокатки, равной температуре Ar3 или более;

смотку горячекатаного стального листа при температуре смотки 700°C или менее и затем холодную прокатку стального листа;

отжиг холоднокатаного стального листа при максимальной температуре нагревания 750-900°C;

охлаждение отожженного стального листа до температуры погружения в ванну покрытия при скорости охлаждения 3-200°C/с в интервале 500-750°C и затем выдерживание стального листа при 350-500°C в течение 10-1000 секунд;

осуществление обработки нанесением металлического покрытия путем погружения стального листа в ванну покрытия, имеющую концентрацию Al-WA1 и концентрацию Fe-WFe в мас.%, удовлетворяющие следующим выражениям отношения (1) и (2), при температуре стального листа, изменяющейся при погружении в ванну покрытия, от температуры на 40°C ниже, чем температура ванны покрытия, до температуры на 50°C выше, чем температура ванны покрытия, в азотной атмосфере, имеющей содержание азота 95 об.% или более, в которой величина логарифма  отношения между парциальным давлением водорода

отношения между парциальным давлением водорода  и парциальным давлением водяного пара

и парциальным давлением водяного пара  составляет от -5 до -2, при этом:

составляет от -5 до -2, при этом:

и после этого

осуществление обработки легированием, в которой время от покидания стальным листом ванны покрытия до вхождения в нагревательную печь для легирования составляет от 0,5 до 6 секунд и температура нагрева для легирования слоя металлического покрытия составляет от 440 до 660°C;

при этом:

Ar3=901-325×C+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2),

где С, Si, Mn, Ni, Cr, Cu и Мо - содержания в мас.% соответствующих компонентов, равных 0, когда компонент не содержится.

| JP 2007211279 A, 23.08.2007 | |||

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНОГО ШВА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ УКАЗАННОЙ СТАЛИ, ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА (ВАРИАНТ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ТРУБЫ | 2003 |

|

RU2258762C2 |

| JP 2007231373 A, 13.09.2007 | |||

| JP 2008127637 A, 04.06.2008. | |||

Авторы

Даты

2016-03-10—Публикация

2012-09-28—Подача