Область техники

Настоящее изобретение относится к оборудованию для подачи стекольной шихты в печь в точке ниже уровня плавления стекломассы с целью устранения проблем, связанных с покровом шихты, который в противном случае образуется на верхней поверхности стекломассы.

Уровень техники

Обычно горелки на природном газе, снабжающие энергией стекловаренную печь, расположены в стенках печи. Пламя от горелок проходит по ширине или по длине печи, чуть сверху и примерно параллельно верхней поверхности стекломассы, находящейся внутри печи. Тепловая энергия передается от пламени горелок верхней поверхности стекломассы главным образом за счет теплопроводности и излучения. В типовой печи исходный сырьевой материал добавляют в печь путем распределения сырьевого материала поверх существующей стекломассы, создавая шихтовый «покров» из сырьевого материала на верхней поверхности стекломассы. Исходные сырьевые материалы состоят из сухих частиц с размером зерен в диапазоне примерно от 0,02 до 1,0 мм.

Добавление исходных сырьевых материалов к стекломассе подобным образом создает ряд эксплуатационных трудностей. Во-первых, сухой сырьевой материал плохо проводит тепло из-за свойственных ему низкого коэффициента теплопроводности и факторов эмиссионного излучения. В результате покров из исходного сырьевого материала на поверхности расплава выступает в качестве изолирующего слоя, который уменьшает количество тепловой энергии, передаваемой от горелок стекломассе.

Еще одной проблемой является пертурбация сухого материала пламенем от горелок. Воздушный поток, создаваемый племенем, вызывает турбулентность, которая нарушает целостность и поднимает сухой материал. Сухой материал увлекается отходными газами, которые находятся в топочном ходе или дымовой трубе, создавая т.н. ситуацию «переноса шихты», приводящую к загрязнению окружающего воздуха взвешенными и твердыми частицами. Третьей проблемой, создаваемой покровом сырьевого материала, является удаление легких химических элементов, таких как натрий, из стекломассы из-за улетучивания указанных легких элементов. Потеря сырьевых материалов из-за переноса или улетучивания меняет химический состав стекломассы, в результате чего конечный химический состав стекла отличается от заданных параметров, приводя к изменению свойств конечного изделия из стекла. Для устранения указанных проблем, связанных с сухой шихтой, сырье для стекловаренной печи обычно смачивают водой (в количестве 0-5 весовых %). Хотя смачивание шихты позволяет устранить многие из вышеперечисленных проблем, могут возникать другие проблемы, такие как плохая транспортируемость шихты, сегрегация и повышенный расход энергии в стекловаренной печи из-за необходимости удаления добавленной воды.

Раскрытие сущности изобретения

Основная цель по одному из аспектов изобретения заключается в том, чтобы предложить загрузчик исходного сырьевого материала для стекловаренных печей, который устраняет покров из исходного сырьевого материала, который может образовываться на верхней поверхности расплава при загрузке сырьевого материала на верхнюю поверхность расплава, и проблемы, связанные с подобным покровом шихты.

Другая цель по другому аспекту изобретения заключается в том, чтобы устранить покров из исходного сырьевого материала, который уменьшает количество тепловой энергии, передаваемой от газовых горелок стеклу, повысив тем самым кпд печи за счет увеличения количества тепловой энергии, передаваемой от пламени горелок стекломассе.

Еще одна цель по другому аспекту изобретения заключается в том, чтобы предотвратить удаление легких химических элементов, таких как натрий, из стекломассы вследствие улетучивания при высоких температурах.

Еще одна цель по другому аспекту изобретения заключается в том, чтобы устранить перенос шихты. Настоящее раскрытие изобретения содержит ряд аспектов, которые могут быть реализованы по отдельности или в комбинации друг с другом.

Стекловаренная печь по одному из аспектов изобретения включает в себя плавильную камеру печи для стекломассы, имеющую верхнюю поверхность; и загрузчик шихты, в который помещается стекольная шихта и который загружает указанную шихту в плавильную камеру печи ниже уровня верхней поверхности стекломассы.

Краткое описание чертежей

Изобретение, а также его дополнительные цели, признаки, преимущества и аспекты станут более понятны из последующего описания, прилагаемой формулы изобретения и сопутствующих чертежей, где:

На фиг. 1 показан схематический вид сверху стекловаренной печи, снабженной питающими желобами для сырьевого материала, соединенными с нижней частью печи.

На фиг. 2 показан вид сбоку стекловаренной печи по фиг. 1, на котором видны питающие желоба и траектория загрузки сырьевого материала в нижнюю часть печи.

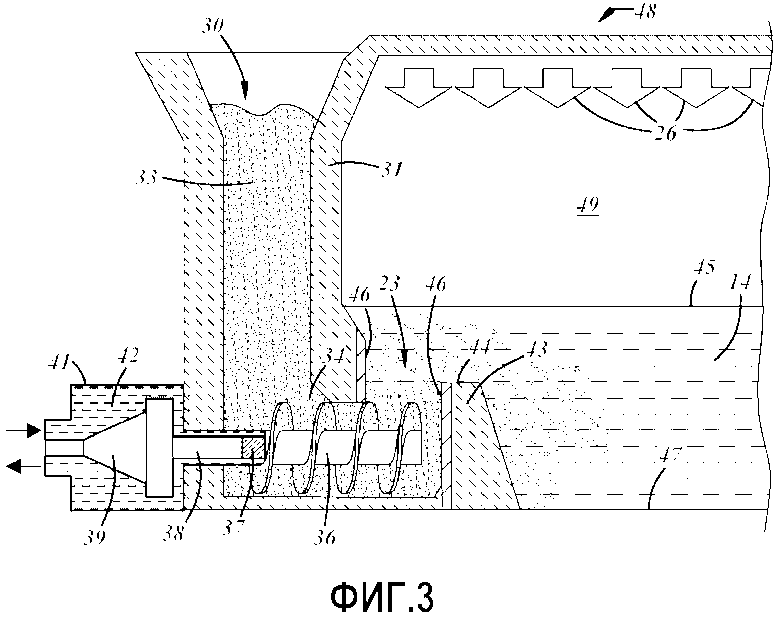

На фиг. 3 показан вид сбоку другого иллюстративного варианта осуществления стекловаренной печи, снабженной боковым бункером, подающим сырьевой материал на горизонтальный шнековый загрузчик и нагреватель сырьевого материала в колодце, которые находятся рядом с дном печи.

На фиг. 4 показан вид сбоку другого иллюстративного варианта осуществления стекловаренной печи, снабженной боковым бункером, подающим сырьевой материал на вертикальный шнековый загрузчик и нагреватель сырьевого материала в колодце, которые находятся рядом с дном печи.

На фиг. 5 показан вид сбоку другого иллюстративного варианта осуществления стекловаренной печи, снабженной погружными горелками и боковым бункером, подающим сырьевой материал на горизонтальный шнековый загрузчик, находящийся рядом с дном печи.

Осуществление изобретения

На фиг. 1 показан схематический вид сверху стекловаренной печи, обозначенной, в целом, ссылочной позицией 10. В печи имеется плавильная камера 12 для плавления исходного сырьевого материала, которая во время эксплуатации содержит ванну 14 из расплавленного стекла, как это будет понятно специалистам в данной области техники. Один или более питающих желобов 16 для шихты могут быть соединены с печью 10, например, в нижней ее части. Впускное отверстие 17 загрузчика шихты может быть соединено с каждым из питающих желобов 16 для подачи исходного сырьевого материала в питающий желоб. Каждый из питающих желобов 16 для шихты может содержать загрузчик шихты, например, винтовой конвейер 18. Каждый из питающих желобов 16 для шихты может быть соединен с нагревателем 20, имеющим выпускное отверстие 21, которое будет рассмотрено более подробно ниже. Между винтовым конвейером 18 и плавильной камерой 12 может находиться перегородка 22. Перегородка 22 образует колодец 23 или несколько колодцев перед плавильной камерой 12 и может содержать нагреватели 20. Перегородка 22 может находиться между выпускными отверстиями 21 нагревателей и остальной частью печи и отделять нагреватели 20 и выпускные отверстия 21 нагревателей от остального объема печи 10.

На фиг. 2 показан вид сбоку стекловаренной печи 10 по фиг. 1, на котором виден один из питающих желобов 16 для шихты и траектория загрузки исходного сырьевого материал, загружаемого в печь 10. Тепло в печи 10 может создаваться при помощи расположенных сверху нагревательных элементов 26, которые могут работать от природного газа. Допустимо использовать нагревательные элементы другого типа, расположенные в любых подходящих местах. Выпускное отверстие питающего желоба 16 может быть соединено с нагревателем 20.

Нагреватель 20 может содержать оболочку 19, сверху которой может находиться выпускное отверстие 21, а внутри оболочки 19 может находиться нагревательный элемент. Нагревательный элемент может, по желанию, содержать газовый или электрический нагревательный элемент. Нагреватель 20 также может включать в себя внутренний винтовой конвейер 24. Винтовой конвейер 24 может подавать поток исходного сырьевого материала с винтового конвейера 18 питающего желоба 16 на выпускное отверстие 21 нагревателя. Нагреватель 20 может находиться в стенке 26 внутри печи, перед стеклоплавильной камерой 12, которая может быть образована перегородкой 22.

Перегородка 22 образует колодец 23, в котором исходные сырьевые материалы нагреваются и частично расплавляются при помощи нагревателей, находящихся в стенке 23, прежде чем шихта перетечет через перегородку 22 и окажется в основном объеме плавильной камеры 12 печи. Верх 27 перегородки 22 может находиться ниже верхней поверхности уровня 28 плавления стекломассы в плавильной камере 12 печи. Уровень 28 плавления может быть верхней поверхностью расплавленного стекла в камере 12.

Во время эксплуатации исходный сырьевой материал загружается через загрузочное впускное отверстие 17, а винтовой конвейер 18 транспортирует исходный сырьевой материал через питающий желоб 16 к нагревателю 20. Нагреватель 20 нагревает и частично расплавляет по меньшей мере часть исходного сырьевого материала, а конвейер 24 в нагревателе 20 перемещает сырьевой материал к выпускному отверстию 21 нагревателя, на нижнюю часть колодца 23, образуемого перегородкой 22, для его частичного расплавления перед подачей в плавильную камеру 12. Частично расплавленный исходный сырьевой материал следует вверх, через перегородку 22, из колодца 23, и попадает в плавильную камеру 12 печи.

Перегородка 22 образует колодец, в котором может происходить выделение СО2 из исходного сырья по мере того как нагреватели 20 нагревают и частично расплавляют исходное сырье. Выделение СО2 из исходного сырья в колодце уменьшает количество пузырьков СО2, которые могут образовываться в стекле при полном расплавлении исходного сырья в плавильной камере 12. Удаление пузырьков СО2 из стекломассы называется осветлением. Удаление СО2 в колодце сокращает время, необходимое для осветления стекла в плавильной камере. По мере того как частично расплавленный сырьевой материал вытекает через выпускное отверстие 21 нагревателя в колодец 23, расплавленный сырьевой материал перетекает через верх 27 перегородки 22 в плавильную ванну 14, находящуюся в плавильной камере 12 печи.

Высоту перегородки 22 можно варьировать для решения различных задач. Короткая перегородка 22 обеспечит защиту загрузочного механизма. Перегородка 22 средней высоты обеспечивает подачу сырьевого материала в среднюю часть плавильной ванны 14, либо на верхнюю поверхность плавильной ванны 14. Процент сырьевого материала, расплавляемого нагревателем 20, в смеси из расплавленного и нерасплавленного сырьевого материала, который перетекает через перегородку 22, по мере необходимости можно варьировать примерно от 25% до 75%, и, в частности, от 40% до 50%.

На фиг. 3 изображен другой иллюстративный вариант осуществления стекловарочной печи 48. Данный вариант осуществления во многих отношениях аналогичен варианту осуществления по фигурам 1-2, а схожие или соответствующие элементы, изображенные в разных видах на чертежах, в целом, обозначены схожими позициями. Поэтому описание одних вариантов осуществления применимо для других, а описание предмета изобретения, общего для вариантов осуществления, в целом, не повторяется.

В стекловаренной печи 48 имеется камера 49, а рядом со стенкой 31 плавильной камеры 49 печи может находиться бункер 30. Бункер 30 содержит исходный сырьевой материал 33, который под действием силы тяжести поступает в загрузочную камеру 34, содержащую винтовой конвейер 36, который может перемещаться на уровне рядом с нижней частью 47 печи 48. Используемая здесь фраза «рядом с нижней частью 47» может включать в себя область рядом с нижней частью 47 или находящуюся на некотором удалении от нее, но тем не менее расположенную ближе ко дну, чем к верхней части, либо область снизу верхней поверхности ванны 14 с расплавленным стеклом внутри плавильной камеры 49 печи.

Винтовой конвейер 36 может быть соединен при помощи соединения 37 с высоким тепловым сопротивлением с выходным валом 38 электродвигателя 39, находящегося в моторном отсеке 41. Моторный отсек 41 может быть соединен с источником охлаждающей текучей среды 42, которая циркулирует через отсек 41, поддерживая рабочую температуру электродвигателя 39 в приемлемом диапазоне. Загрузочная камера 34 для шихты может быть отделена от остальной части плавильной камеры 49 печи перегородкой 43. Верх 44 перегородки 43 может находиться ниже верхней поверхности уровня 45 расплава в плавильной камере 49 печи. Высоту перегородки 43 можно варьировать для решения различных задач. Короткая перегородка 43 защищает винтовой конвейер 36 от высоких температур плавильной ванны 14 в плавильной камере 49 печи. Перегородка 43 средней высоты обеспечивает подачу сырьевого материала в среднюю часть плавильной ванны 14, а высокая перегородка 43 обеспечивает подачу сырьевого материала в верхнюю часть плавильной ванны 14.

Нагреватель 46 может использоваться для нагрева сырьевых материалов в загрузочной камере 34 и колодце 23, прежде чем они будут перемещены через верх 44 перегородки 43. Нагреватель 46 может находиться в зазоре между перегородкой 43 и стенкой 31 плавильной камеры 49 печи, таким образом, чтобы сырьевой материал, выходящий из загрузочной камеры 34, мог принудительно направляться через нагреватель 46. Как вариант, нагреватель 46 может находиться со стороны перегородки 43, обращенной к входящему сырьевому материалу, и со стороны стенки 31 печи, которая соприкасается с сырьевым материалов внутри колодца 23 так, чтобы сырьевой материал, выходящий из загрузочной камеры 34, мог принудительно проходить через нагреватель 46, либо нагреватель может находиться в любом другом месте. Нагреватель 46 может быть электрическим нагревателем, индукционным нагревателем, газовой радиационной трубой или любым другим подходящим нагревательным устройством.

Во время эксплуатации сырьевой материал 33 под действием силы тяжести поступает из бункера 30 в загрузочную камеру 34, а за счет вращения винтового конвейера 36 электродвигателем 39 исходный сырьевой материал 33 проходит через загрузочную камеру 34 и поднимается вверх, проходя через или мимо нагревателя 46. Нагреватель 46 нагревает и частично расплавляет по меньшей мере часть исходного сырьевого материала 33 прежде чем тот попадет в плавильную ванну 14 плавильной камеры 46 печи. Выпускное отверстие 46 нагревателя может находиться ниже уровня 45 плавления в печи.

На фиг. 4 показан альтернативный вариант осуществления стекловаренной печи 55, оснащенной плавильной камерой 56 печи и боковым бункером 50, который подает сырьевой материал 33 в загрузочную камеру, которая является частью колодца 51, образованного перегородкой 52, находящейся в плавильной камере 56 печи. Колодец 51 содержит вертикальный винтовой конвейер 53, который находится рядом с нижней стенкой 54 печи, и нагревательные элементы 57 и 58, которые находятся со стороны перегородки 52 и боковой стенки 59 печи, соответственно. Нагрев в печи 55 может обеспечиваться расположенными сверху нагревательными элементами 26. Сырьевой материал 33 из бункера 50 под действием силы тяжести поступает в загрузочный канал 61, имеющий наклонную нижнюю загрузочную стенку 62, которая расположена под углом относительно вертикальной боковой стенки 63 бункера 50 и нижней стенки 54 печи 55. Наклонная нижняя загрузочная стенка 62 может быть расположена под углом от 300 до 600 относительно нижней стенки 54 печи 55, наклонная нижняя загрузочная стенка 62 способствует поддержанию равномерного потока сырьевого материала 33, подаваемого на вертикальный винтовой конвейер 53.

Вертикальный винтовой конвейер 53 выполнен с возможностью подачи сырьевого материала 33 из колодца 51 вверх, на верхнюю часть 64 перегородки 52. Вертикальный винтовой конвейер 53 может быть соединен при помощи соединения 37 с высоким тепловым сопротивлением с выходным валом 38 электродвигателя 39, находящегося в моторном отсеке 41. Моторный отсек 41 может быть соединен с источником охлаждающей текучей среды 42, которая циркулирует через моторный отсек 41, поддерживая рабочую температуру электродвигателя 39 в приемлемом диапазоне. Колодец 51 отделен от плавильной камеры 56 печи перегородкой 52. Верх 64 перегородки затвора 52 может находиться ниже уровня 45 плавления в плавильной камере 56 печи. Нагревательные элементы 57 и 58 нагревают сырьевой материал, поднимающийся из колодца 51 вверх, через верхнюю часть 64 перегородки 52 в плавильную ванну 14, находящуюся в плавильной камере 56 печи. Нагревательные элементы 57 и 58 могут быть электрическими нагревателями, индукционными нагревателями, газовыми радиационными трубами или любыми другими подходящими нагревательными устройствами.

На фиг. 5 показан другой вариант осуществления стекловаренной печи 75, оснащенной плавильной камерой 82 печи, включающей в себя боковую стенку 81 и нижнюю стенку 79. В плавильной камере 82 печи находится плавильная ванна 14 для стекла, имеющая уровень 88 плавления. Рядом с боковой стенкой 81 плавильной камеры 82 печи находится загрузочный бункер 77 для шихты, сырьевой материал 33 поступает на дно 84 бункера 77 под действием силы тяжести. Загрузочное отверстие 87 в боковой стенке 81 плавильной камеры 82 печи обеспечивает подачу сырьевого материала 33 со дна 84 бункера в плавильную ванну 14 для стекла ниже уровня 88 плавления. Сырьевой материал 33 со дна 84 бункера 77 подается через загрузочное отверстие 87 в плавильную камеру 82 печи при помощи винтового конвейера 78, находящегося рядом с нижней стенкой 90 бункера 77. Винтовой конвейер 78 рядом с нижней стенкой 90 бункера, в целом, расположен горизонтально. Погружные нагреватели 76 рядом с нижней стенкой 79 плавильной камеры 82 печи нагревают плавильную ванну 14 для стекла в плавильной камере 82 печи. Загрузочное отверстие 87 определяет плоскость и расположено ниже уровня 88 плавления в плавильной камере 82 печи. Винтовой конвейер 78 может быть соединен при помощи соединения 37 с высоким тепловым сопротивлением с выходным валом 38 электродвигателя 39, находящегося в моторном отсеке 41. Моторный отсек 41 может быть соединен с источником охлаждающей текучей среды 42, которая циркулирует через отсек 41, поддерживая рабочую температуру электродвигателя 39 в приемлемом диапазоне. Торец 91 винтового конвейера 78 примерно выровнен с плоскостью загрузочного отверстия 87. Погружные горелки 76 создают турбулентность в плавильной ванне 14 плавильной камеры 82 печи, обеспечивая перемешивание сырьевого материала 44, находящегося в плавильной ванне 14 для стекла плавильной камеры 82 печи, по мере его прохождения через загрузочное отверстие 87 в плавильную камеру 82 печи.

Настоящее раскрытие изобретения направлено на концепцию загрузки стекольной шихты в печь в точке ниже уровня плавления стекла с целью устранения проблем, связанных с «покровом», который в противном случае образуется на верхней поверхности расплава. Для подачи сырьевого материала в плавильную ванну печи можно использовать винтовой конвейер.

Также раскрывается аппарат для подачи сырьевого материала в печь ниже верхней поверхности плавильной ванны, который позволяет полностью достичь одну или несколько из поставленных выше целей и задач. Изобретение было рассмотрено на примере нескольких типовых вариантов его осуществления, также были рассмотрены дополнительные модификации и вариации. С учетом представленного выше описания специалистами, обладающими рядовыми знаниями в данной области техники, могут быть предложены другие модификации и вариации. Считается, что изобретение охватывает все подобные модификации и вариации, не выходящие за широкий объем и сущность, определяемые прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2008 |

|

RU2374188C1 |

| ИНТЕНСИВНАЯ МЕШАЛКА СТЕКОЛЬНОЙ ШИХТЫ | 2010 |

|

RU2428386C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2007 |

|

RU2365539C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 1997 |

|

RU2172722C2 |

| Устройство для предварительного плавления стекольной шихты | 1980 |

|

SU897719A1 |

| Печной агрегат для производства рентгенозащитного стекла | 2020 |

|

RU2742681C1 |

| Прямоточная стекловаренная печь | 1977 |

|

SU660945A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

Группа изобретений относится к стекловаренным печам. Техническим результатом является повышение эффективности загрузки стекольной шихты. Стекловаренная печь содержит плавильную камеру печи, выполненную с возможностью содержания стекломассы, имеющей верхнюю поверхность, загрузчик стекольной шихты, перегородку, нагреватель. Загрузчик стекольной шихты содержит конвейер, выполненный с возможностью приема стекольной шихты и подачи указанной шихты в плавильную камеру печи ниже уровня верхней поверхности стекломассы. Перегородка расположена выше по потоку относительно плавильной камеры и ниже по потоку относительно конвейера на конце конвейера и образует колодец. Колодец расположен выше по потоку относительно плавильной камеры. Верхняя часть перегородки расположена ниже уровня плавления в плавильной камере печи. Нагреватель расположен в колодце и выполнен с возможностью нагрева стекольной шихты перед ее обтеканием через перегородку. Конвейер расположен ниже верхней поверхности стекломассы в плавильной камере. Конвейер выполнен с возможностью подачи указанной шихты в нижнюю часть колодца для частичного плавления нагревателем до входа в плавильную камеру. Конвейер и перегородка выполнены с возможностью пропускания указанной шихты вверх по перегородке до ее попадания в плавильную камеру. 8 н. и 94 з.п. ф-лы, 5 ил.

1. Стекловаренная печь (10, 48, 55, 75), содержащая

плавильную камеру (12, 49, 56, 82) печи, выполненную с возможностью содержания стекломассы (14), имеющей верхнюю поверхность;

загрузчик (16, 36, 53, 78) стекольной шихты, содержащий конвейер, выполненный с возможностью приема стекольной шихты и подачи указанной шихты в плавильную камеру печи ниже уровня верхней поверхности стекломассы;

перегородку (22, 43, 52), расположенную выше по потоку относительно плавильной камеры и ниже по потоку относительно конвейера на конце конвейера и образующую колодец (23, 51), расположенный выше по потоку относительно плавильной камеры, при этом верхняя часть (27, 44, 64) перегородки расположена ниже уровня (28, 45, 88) плавления в плавильной камере печи;

и нагреватель (20, 46, 57, 58), расположенный в колодце и выполненный с возможностью нагрева стекольной шихты перед ее обтеканием через перегородку,

при этом конвейер расположен ниже верхней поверхности стекломассы в плавильной камере, при этом конвейер выполнен с возможностью подачи указанной шихты в нижнюю часть колодца для частичного плавления нагревателем до входа в плавильную камеру, при этом конвейер и перегородка выполнены с возможностью пропускания указанной шихты вверх по перегородке до ее попадания в плавильную камеру.

2. Печь по п. 1, дополнительно содержащая выпускное отверстие (21) для нагревателя, расположенное ниже верхней части перегородки.

3. Печь по п. 1, дополнительно содержащая загрузочную камеру (34, 51); бункер (30, 50) для подачи стекольной шихты в загрузочную камеру; и нагреватель (46, 57, 58), расположенный между перегородкой и стенкой (31, 59) плавильной камеры печи, за счет чего загрузчик шихты подает стекольную шихту из загрузочной камеры в нагреватель и за счет чего нагреватель частично расплавляет стекольную шихту, выходящую из выпускного отверстия загрузочной камеры.

4. Печь по п. 3, в которой выпускное отверстие загрузочной камеры находится внутри плавильной камеры печи.

5. Печь по п. 3, дополнительно содержащая электродвигатель (39) с выходным валом (38), приводящим в движение загрузчик шихты в виде винтового конвейера; и соединение (37) с высоким тепловым сопротивлением, соединяющее выходной вал с винтовым конвейером.

6. Печь по п. 5, дополнительно содержащая моторный отсек (41) вокруг электродвигателя и охлаждающую текучую среду (42), заполняющую моторный отсек и окружающую электродвигатель, причем охлаждающая текучая среда поддерживает температуру электродвигателя в приемлемом диапазоне.

7. Печь по п. 1, дополнительно содержащая множество питающих желобов (16) для подачи стекольной шихты в плавильную камеру печи ниже уровня плавления; множество нагревателей (20), в которые стекольная шихта поступает из питающих желобов, для повышения температуры стекольной шихты, прежде чем она попадет в стекломассу; и перегородку (22), образующую колодец (23) в плавильной камере печи, для отделения нагревателей от стекломассы в печи.

8. Печь по п. 7, в которой питающие желоба включают в себя винтовые конвейеры и нагревательные элементы.

9. Печь по п. 1, дополнительно содержащая плавильную камеру печи, включающую в себя стенку (31, 59); бункер (30, 50) для подачи стекольной шихты, расположенный рядом со стенкой плавильной камеры печи, подающий стекольную шихту под действием силы тяжести; загрузчик шихты, расположенный рядом с дном (34, 61) бункера, для приема стекольной шихты; перегородку (43, 52) у торца загрузчика шихты, образующую колодец (23); при этом нагреватель (46, 57, 58) расположен между перегородкой и стенкой плавильной камеры печи для нагрева стекольной шихты в колодце, прежде чем она перетечет через перегородку.

10. Печь по п. 9, в которой загрузчик шихты содержит горизонтальный винтовой конвейер.

11. Печь по п. 9, в которой загрузчик шихты содержит вертикальный винтовой конвейер.

12. Печь по п. 11, дополнительно содержащая наклонную нижнюю загрузочную стенку (62), соединяющую бункер для загрузки стекольной шихты с колодцем, за счет чего нижняя загрузочная стенка способствует поддержанию равномерного потока стекольной шихты, подаваемой на вертикальный винтовой конвейер.

13. Печь по п. 1, дополнительно содержащая плавильную камеру печи, включающую в себя боковую стенку (81) и нижнюю стенку (79), бункер (77) для загрузки стекольной шихты, расположенный рядом с боковой стенкой плавильной камеры печи, причем стекольная шихта поступает на дно (84) бункера под действием силы тяжести; загрузочное отверстие (87) в боковой стенке плавильной камеры печи для подачи стекольной шихты со дна бункера в ванну со стекломассой ниже уровня плавления; загрузчик (78) стекольной шихты, расположенный рядом с нижней стенкой бункера, для подачи стекольной шихты со дна бункера через загрузочное отверстие в плавильную камеру печи; и погружные нагреватели (76), расположенные рядом с нижней стенкой плавильной камеры печи, для нагрева ванны со стекломассой в плавильной камере печи, за счет чего погружные нагреватели расплавляют стекольную шихту, подаваемую загрузчиком шихты в плавильную камеру печи.

14. Печь по п. 13, в которой загрузчик шихты является винтовым конвейером, расположенным, в целом, горизонтально, рядом с дном бункера.

15. Печь по п. 14, в которой загрузочное отверстие в боковой стенке печи определяет плоскость, причем торец винтового конвейера выровнен с указанной плоскостью загрузочного отверстия.

16. Стекловаренная печь, содержащая:

плавильную камеру, выполненную с возможностью вмещения стекломассы;

конвейер, выполненный с возможностью приема стекольной шихты и ее загрузки в плавильную камеру, при этом конвейер соединен с выходным валом электродвигателя, находящегося в моторном отсеке, причем моторный отсек соединен с источником охлаждающей текучей среды, циркулирующей через моторный отсек;

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, при этом верхняя часть перегородки находится ниже уровня плавления в плавильной камере, причем перегородка образует колодец по ходу перед плавильной камерой;

нагреватель, расположенный в колодце и выполненный с возможностью нагрева стекольной шихты до того, как она перетечет через перегородку,

при этом конвейер расположен ниже верхней поверхности стекломассы внутри плавильной камеры, причем конвейер выполнен с возможностью перемещения стекольной шихты в нижнюю часть колодца для ее частичного расплавления нагревателем до того, как она попадет в плавильную камеру, причем конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку, прежде чем стекольная шихта попадет в плавильную камеру.

17. Печь по п. 16, в которой нагреватель содержит нагревательный элемент и конвейер, выполненный с возможностью подачи стекольной шихты через нагреватель к выпускному отверстию нагревателя, причем выпускное отверстие нагревателя расположено ниже верхней части перегородки.

18. Печь по п. 16, дополнительно содержащая несколько нагревателей, расположенных в колодце, причем нагреватели нагревают стекольную шихту до того, как она перетечет через перегородку, при этом каждый из нагревателей содержит нагревательный элемент и конвейер, выполненный с возможностью подачи стекольной шихты через нагреватель к его выпускному отверстию; и

несколько желобов для подачи стекольной шихты до того, как она проходит через нагреватели.

19. Печь по п. 16, в которой конвейер является винтовым конвейером.

20. Печь по п. 16, в которой нагреватель включает в себя газовый нагревательный элемент или электрический нагревательный элемент.

21. Печь по п. 16, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

22. Печь по п. 16, в которой конвейер заходит в колодец.

23. Печь по п. 22, в которой конвейер простирается горизонтально.

24. Печь по п. 22, в которой конвейер простирается вертикально.

25. Стекловаренная печь, содержащая:

стекломассу;

плавильную камеру для вмещения указанной стекломассы;

винтовой конвейер, выполненный с возможностью приема стекольной шихты и ее подачи в плавильную камеру, при этом винтовой конвейер соединен с выходным валом электродвигателя, находящегося в моторном отсеке, причем моторный отсек соединен с источником охлаждающей текучей среды, циркулирующей через моторный отсек; и

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, при этом конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку до ее попадания в плавильную камеру.

26. Печь по п. 25, в которой конвейер является винтовым конвейером.

27. Печь по п. 25, в которой нагреватель включает в себя газовый нагревательный элемент или электрический нагревательный элемент.

28. Печь по п. 25, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

29. Печь по п. 25, в которой конвейер заходит в колодец.

30. Печь по п. 29, в которой конвейер простирается горизонтально.

31. Печь по п. 29, в которой конвейер простирается вертикально.

32. Стекловаренная печь, которая включает в себя:

ванну со стекломассой;

плавильную камеру, включающую в себя стенку и выполненную с возможностью вмещения указанной ванны со стекломассой;

бункер для загрузки стекольной шихты, расположенный рядом со стенкой плавильной камеры и выполненный с возможностью подачи стекольной шихты,

конвейер, расположенный рядом с одним из торцов бункера для загрузки стекольной шихты и выполненный с возможностью приема и передачи стекольной шихты;

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, на конце конвейера, и образующую колодец по ходу перед плавильной камерой, в которой верхняя часть перегородки находится ниже уровня плавления в плавильной камере; и

нагреватель, расположенный в колодце, между перегородкой и стенкой плавильной камеры, и выполненный с возможностью нагрева стекольной шихты в колодце до ее перетекания через перегородку в стекломассу,

при этом конвейер расположен ниже верхней поверхности стекломассы внутри плавильной камеры, причем конвейер выполнен с возможностью перемещения стекольной шихты в нижнюю часть колодца для ее частичного расплавления нагревателем до ее попадания в плавильную камеру, при этом конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку до ее попадания в плавильную камеру.

33. Печь по п. 32, в которой конвейер ориентирован горизонтально.

34. Печь по п. 32, в которой конвейер ориентирован вертикально.

35. Печь по п. 32, в которой конвейер является винтовым конвейером.

36. Печь по п. 35, в которой винтовой конвейер соединен с выходным валом электродвигателя, причем электродвигатель находится в моторном отсеке, а моторный отсек соединен с источником охлаждающей текучей среды, которая циркулирует через моторный отсек и поддерживает температуру двигателя в приемлемом диапазоне.

37. Печь по п. 35, в которой нагреватель включает в себя газовый нагревательный элемент или электрический нагревательный элемент.

38. Печь по п. 35, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

39. Печь по п. 35, в которой конвейер заходит в колодец.

40. Печь по п. 39, в которой конвейер простирается горизонтально.

41. Печь по п. 39, в которой конвейер простирается вертикально.

42. Стекловаренная печь, содержащая:

плавильную камеру, выполненную с возможностью вмещения ванны со стекломассой, имеющую уровень плавления;

загрузочную камеру, расположенную рядом с нижней частью плавильной камеры, причем выпускное отверстие загрузочной камеры находится ниже уровня плавления;

конвейер, выполненный с возможностью приема стекольной шихты и ее перемещения через загрузочную камеру к выпускному отверстию загрузочной камеры, причем конвейер находится по меньшей мере частично внутри загрузочной камеры и соединен с выходным валом электродвигателя, находящегося в моторном отсеке, причем моторный отсек соединен с источником охлаждающей текучей среды, которая циркулирует через моторный отсек;

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, в которой верхняя часть перегородки находится ниже уровня плавления в плавильной камере и в которой перегородка образует колодец по ходу перед плавильной камерой; и

нагреватель, расположенный в колодце рядом с выпускным отверстием загрузочной камеры и выполненный с возможностью нагрева стекольной шихты до ее перетекания через перегородку, причем нагреватель выполнен с возможностью по меньшей мере частичного расплавления стекольной шихты,

при этом конвейер расположен ниже верхней поверхности стекломассы внутри плавильной камеры, причем конвейер выполнен с возможностью перемещения стекольной шихты в нижнюю часть колодца для ее частичного расплавления нагревателем до того, как она попадет в плавильную камеру, причем конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку до ее попадания в плавильную камеру.

43. Печь по п. 42, в которой конвейер внутри загрузочной камеры ориентирован, в целом, горизонтально.

44. Печь по п. 42, в которой нагреватель расположен внутри загрузочной камеры таким образом, чтобы стекольная шихта, выходящая из загрузочной камеры, принудительно направлялась через или за нагреватель.

45. Печь по п. 42, в которой нагреватель обеспечивает нагрев стекольной шихты до ее перемещения через перегородку.

46. Печь по п. 42, в которой перегородка образует на одном из торцов загрузочной камеры колодец, который отделяет загрузочную камеру от плавильной камеры.

47. Печь по п. 46, в которой колодец является частью загрузочной камеры, а конвейер внутри загрузочной камеры ориентирован, в целом, вертикально.

48. Печь по п. 47, в которой у загрузочной камеры имеется наклонная нижняя загрузочная стенка, которая способствует поддержанию равномерного потока сырьевого материала, подаваемого на вертикальный конвейер.

49. Печь по п. 42, содержащая загрузчик стекольной шихты, выполненный с возможностью подачи стекольной шихты в загрузочную камеру.

50. Печь по п. 49, в которой загрузчик шихты находится рядом с боковой стенкой плавильной камеры и осуществляет подачу стекольной шихты в загрузочную камеру под действием силы тяжести.

51. Печь по п. 42, в которой выпускное отверстие загрузочной камеры определяет отверстие в боковой стенке плавильной камеры.

52. Печь по п. 51, в которой отверстие в боковой стенке плавильной камеры определяет плоскость, причем торец винтового конвейера выровнен с указанной плоскостью отверстия.

53. Печь по п. 52, в которой нагреватель содержит погружной нагреватель рядом с нижней стенкой плавильной камеры, причем нагреватель нагревает стекольную шихту, проходящую через отверстие в боковой стенке плавильной камеры в плавильную камеру.

54. Печь по п. 42, в которой конвейер является винтовым конвейером.

55. Печь по п. 42, в которой нагреватель содержит газовый нагревательный элемент или электрический нагревательный элемент.

56. Печь по п. 42, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

57. Печь по п. 42, в которой конвейер заходит в колодец.

58. Печь по п. 57, в которой конвейер простирается горизонтально.

59. Печь по п. 57, в которой конвейер простирается вертикально.

60. Стекловаренная печь, содержащая:

плавильную камеру, выполненную с возможностью вмещения стекломассы;

конвейер, выполненный с возможностью приема стекольной шихты и ее подачи в плавильную камеру;

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, при этом верхняя часть перегородки находится ниже уровня плавления в плавильной камере, причем перегородка образует колодец по ходу перед плавильной камерой;

нагреватель, расположенный в колодце и выполненный с возможностью нагрева стекольной шихты, прежде чем та перетечет через перегородку,

при этом конвейер расположен ниже верхней поверхности стекломассы внутри плавильной камеры, причем конвейер выполнен с возможностью подачи стекольной шихты в нижнюю часть колодца для ее частичного расплавления нагревателем, прежде чем она попадет в плавильную камеру, при этом конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку, прежде чем она попадет в плавильную камеру.

61. Печь по п. 60, в которой нагреватель содержит нагревательный элемент и конвейер, выполненный с возможностью подачи сырьевого материала через нагреватель к выпускному отверстию нагревателя, при этом выпускное отверстие нагревателя расположено ниже верхней части перегородки.

62. Печь по п. 60, в которой конвейер ориентирован горизонтально.

63. Печь по п. 60, в которой конвейер ориентирован вертикально.

64. Печь по п. 60, дополнительно содержащая:

несколько нагревателей, расположенных в колодце, причем нагреватели выполнены с возможностью нагрева стекольной шихты до ее перетекания через перегородку, причем каждый из нагревателей содержит нагревательный элемент и конвейер, выполненный с возможностью подачи стекольной шихты через нагреватель к его выпускному отверстию; и

несколько желобов для подачи стекольной шихты до того, как она проходит через нагреватели.

65. Печь по п. 60, в которой конвейер является винтовым конвейером.

66. Печь по п. 65, в которой винтовой конвейер соединен с выходным валом электродвигателя, причем электродвигатель расположен в моторном отсеке, а моторный отсек соединен с источником охлаждающей текучей среды, которая циркулирует через моторный отсек и поддерживает температуру двигателя в приемлемом диапазоне.

67. Печь по п. 60, в которой нагреватель включает в себя газовый нагревательный элемент или электрический нагревательный элемент.

68. Печь по п. 60, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

69. Печь по п. 60, в которой конвейер заходит в колодец.

70. Стекловаренная печь, содержащая:

плавильную камеру, выполненную с возможностью вмещения ванны со стекломассой, имеющую уровень плавления;

загрузочную камеру, расположенную рядом с нижней частью плавильной камеры, причем выпускное отверстие загрузочной камеры находится ниже уровня плавления;

конвейер, выполненный с возможностью приема стекольной шихты и ее подачи через загрузочную камеру к выпускному отверстию загрузочной камеры, причем конвейер расположен по меньшей мере частично внутри загрузочной камеры;

перегородку, расположенную по ходу перед плавильной камерой и по ходу после конвейера, при этом верхняя часть перегородки находится ниже уровня плавления в плавильной камере, причем перегородка образует колодец, расположенный по ходу перед плавильной камерой; и

нагреватель, расположенный в колодце, рядом с выпускным отверстием загрузочной камеры, и выполненный с возможностью нагрева стекольной шихты до ее перетекания через перегородку, причем нагреватель выполнен с возможностью по меньшей мере частичного расплавления стекольной шихты,

при этом конвейер расположен ниже верхней поверхности стекломассы внутри плавильной камеры, при этом конвейер выполнен с возможностью перемещения стекольной шихты в нижнюю часть колодца для ее частичного расплавления нагревателем до ее попадания в плавильную камеру, причем конвейер и перегородка выполнены с возможностью перемещения стекольной шихты вверх, через перегородку, прежде чем она попадет в плавильную камеру.

71. Печь по п. 70, в которой конвейер внутри загрузочной камеры ориентирован, в целом, горизонтально.

72. Печь по п. 70, в которой нагреватель расположен внутри загрузочной камеры таким образом, чтобы стекольная шихта, выходящая из загрузочной камеры, принудительно направлялась через или за нагреватель.

73. Печь по п. 70, в которой нагреватель выполнен с возможностью нагрева стекольной шихты до того, как она переместится через перегородку.

74. Печь по п. 70, в которой перегородка образует на одном из торцов загрузочной камеры колодец, который отделяет загрузочную камеру от плавильной камеры.

75. Печь по п. 74, в которой колодец является частью загрузочной камеры, а конвейер внутри загрузочной камеры ориентирован, в целом, вертикально.

76. Печь по п. 70, в которой загрузочная камера выполнена с наклонной нижней загрузочной стенкой, которая способствует поддержанию равномерного потока стекольной шихты, подаваемой на вертикальный конвейер.

77. Печь по п. 70, включающая в себя загрузчик стекольной шихты, выполненный с возможностью подачи стекольной шихты в загрузочную камеру.

78. Печь по п. 77, в которой загрузчик стекольной шихты находится рядом с боковой стенкой плавильной камеры и выполнен с возможностью подачи стекольной шихты в загрузочную камеру под действием силы тяжести.

79. Печь по п. 70, в которой выпускное отверстие загрузочной камеры определяет отверстие в боковой стенке плавильной камеры.

80. Печь по п. 79, в которой отверстие в боковой стенке плавильной камеры определяет плоскость, причем торец винтового конвейера выровнен с указанной плоскостью отверстия.

81. Печь по п. 80, в которой нагреватель содержит погружной нагреватель рядом с нижней стенкой плавильной камеры, причем нагреватель выполнен с возможностью нагрева стекольной шихты, проходящей через отверстие в боковой стенке плавильной камеры в плавильную камеру.

82. Печь по п. 70, в которой конвейер является винтовым конвейером.

83. Печь по п. 70, в которой нагреватель включает в себя газовый нагревательный элемент или электрический нагревательный элемент.

84. Печь по п. 70, в которой конвейер включает в себя первый конвейер, выполненный с возможностью перемещения стекольной шихты в колодец, и второй конвейер, выполненный с возможностью перемещения стекольной шихты через колодец.

85. Печь по п. 70, в которой конвейер заходит в колодец.

86. Печь по п. 85, в которой конвейер простирается горизонтально.

87. Печь по п. 85, в которой конвейер простирается вертикально.

88. Стекловаренная печь, содержащая:

камеру печи, включающую в себя боковую стенку и нижнюю стенку, причем камера печи содержит ванну со стекломассой, имеющей уровень плавления;

бункер для загрузки стекольной шихты, расположенный рядом с боковой стенкой камеры печи и обеспечивающий подачу стекольной шихты под действием силы тяжести ко дну бункера;

загрузочное отверстие в боковой стенке камеры печи для подачи стекольной шихты со дна бункера в ванну со стекломассой ниже уровня плавления; и

конвейер, расположенный рядом с нижней стенкой бункера, для подачи стекольной шихты со дна бункера через загрузочное отверстие в камеру печи.

89. Печь по п. 88, в которой конвейер является винтовым конвейером.

90. Печь по п. 88, в которой конвейер ориентирован, в целом, горизонтально рядом с дном бункера.

91. Печь по п. 88, в которой загрузочное отверстие в боковой стенке печи определяет плоскость, причем торец конвейера выровнен с указанной плоскостью загрузочного отверстия.

92. Печь по п. 88, дополнительно содержащая погружные нагреватели, расположенные рядом с нижней стенкой камеры печи, для нагрева ванны со стекломассой в камере печи, причем погружные нагреватели выполнены с возможностью расплавления стекольной шихты, подаваемой в камеру печи винтовым конвейером.

93. Печь по п. 88, дополнительно содержащая:

электродвигатель, снабженный выходным валом для приведения в действие конвейера; и

соединение с высоким тепловым сопротивлением, соединяющее выходной вал с конвейером.

94. Печь по п. 93, дополнительно содержащая:

моторный отсек, в котором находится электродвигатель; и

источник охлаждающей текучей среды, заполняющей моторный отсек и окружающей электродвигатель, причем охлаждающая текучая среда поддерживает температуру электродвигателя в приемлемом диапазоне.

95. Печь по п. 88, дополнительно содержащая:

несколько питающих желобов для подачи стекольной шихты в камеру печи ниже уровня плавления; и

несколько нагревателей, в которые стекольная шихта поступает из питающих желобов, выполненных с возможностью повышения температуры стекольной шихты до ее попадания в стекломассу.

96. Печь по п. 95, в которой питающие желоба имеют винтовые конвейеры.

97. Печь по п. 88, дополнительно содержащая:

наклонную нижнюю загрузочную стенку, соединяющую бункер для загрузки стекольной шихты с колодцем, причем нижняя загрузочная стенка обеспечивает поддержание равномерного потока стекольной шихты, подаваемой в конвейер.

98. Печь по п. 88, дополнительно содержащая загрузчик стекольной шихты, выполненный с возможностью подачи стекольной шихты в загрузочную камеру.

99. Печь по п. 98, в которой загрузчик шихты расположен рядом с боковой стенкой камеры печи и выполнен с возможностью подачи стекольной шихты в загрузочную камеру под действием силы тяжести.

100. Печь по п. 88, в которой выпускное отверстие загрузочной камеры определяет отверстие в боковой стенке камеры печи.

101. Печь по п. 100, в которой нагреватель содержит погружной нагреватель рядом с нижней стенкой камеры печи, причем нагреватель выполнен с возможностью нагрева стекольной шихты, проходящий через отверстие в боковой стенке камеры печи в камеру печи.

102. Печь по п. 88, в которой конвейер соединен с выходным валом электродвигателя, причем электродвигатель расположен в моторном отсеке, а моторный отсек соединен с источником охлаждающей текучей среды, которая циркулирует через моторный отсек и поддерживает температуру двигателя в приемлемом диапазоне.

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО | 1989 |

|

SU1834631A1 |

| УЗЕЛ СТВОРЧАТОГО КЛАПАНА С УРАВНИТЕЛЬНЫМ УСТРОЙСТВОМ ДЛЯ ПРИМЕНЕНИЯ В СЛУЧАЯХ ЗАХЛОПЫВАНИЯ ШАРНИРНОЙ ЗАСЛОНКИ С ВЫСОКОЙ СКОРОСТЬЮ | 2006 |

|

RU2354807C1 |

| Устройство для загрузки стекловаренной печи | 1986 |

|

SU1341169A2 |

| Загрузчик кускового материала в ванную печь | 1975 |

|

SU566777A1 |

| УСТРОЙСТВО ПОДАЧИ ПОТОКА НАКЛАДНОГО СТЕКЛА | 2000 |

|

RU2258048C2 |

| US 1970112 A1, 14.08.1934. | |||

Авторы

Даты

2019-07-25—Публикация

2015-04-24—Подача