Изобретение относится к обработке металлов давлением и предназначено для получения сплошных биметаллических изделий, состоящих из разнородных материалов, а также может найти применение в ядерной энергетике при производстве стержневых тепловыделяющих элементов и мишеней, изготавливаемых с использованием процесса прессования сборных заготовок.

Известен способ изготовления сплошных биметаллических изделий, выбранный в качестве прототипа, включающий получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу (Король В.К. и Гильденгорн М.С. Основы технологии производства многослойных металлов. - М.: Металлургия, 1970, с. 143-150, рис. 15).

Расчет диаметральных размеров заготовки сердечника и заготовки оболочки проводят с использованием условия равенства вытяжек слоев, при котором вытяжки сердечника, оболочки и всей сборной заготовки равны (Ю.Н. Сокурский, Я.М. Стерлин, В.А. Федорченко. Уран и его сплавы. М.: Атомиздат, 1971, с. 357).

Причиной, препятствующей достижению указанного ниже технического результата при использовании известного способа изготовления сплошных биметаллических изделий, является низкое качество изделий, обусловленное невозможностью получения требуемых соотношений слоев прессованных изделий в случае использования заготовок сердечников и заготовок оболочек, модули прессования материалов которых значительно отличаются.

В этом случае условие равенства вытяжек слоев нарушается, и в готовом изделии формируются слои, диаметральные размеры которых отличаются от расчетных, при этом более мягкий слой деформируется более значительно, чем твердый.

Для получения требуемых соотношений слоев используют метод последовательных приближений, проводя несколько итераций, в процессе которых изменяют диаметральные размеры слоев сборной заготовки до тех пор, пока они не станут соответствовать требуемым. Измерения фактических размеров слоев на отпрессованных изделиях осуществляют разрушающим методом, проводя металлографические исследования на подготовленных поперечных шлифах. Это приводит к дополнительным затратам как времени, так и финансов.

Технической задачей, на решение которой направлен заявленный способ, является обеспечение требуемого качества изделий.

Техническим результатом, достигаемым при использовании заявленного способа, является получение сплошных биметаллических изделий с требуемыми геометрическими размерами слоев при минимальном количестве итераций.

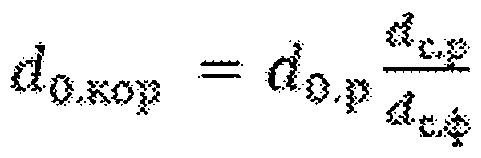

Указанный технический результат достигается, а поставленная техническая задача решается тем, что в способе изготовления сплошных биметаллических изделий, включающем получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу, согласно изобретению предварительно определяют диаметральные размеры заготовки оболочки и заготовки сердечника из условия равенства вытяжек слоев при прессовании, проводят пробное прессование сборной заготовки, из срединной части отпрессованного биметаллического изделия вырезают образец, на котором готовят поперечный шлиф, определяют фактический диаметр сердечника, после чего корректируют диаметр исходной заготовки сердечника, который рассчитывают по формуле:

где

где

dо.кор - диаметр заготовки сердечника откорректированный, мм;

dо.р - диаметр заготовки сердечника расчетный, мм;

dс.p - диаметр сердечника в отпрессованном изделии расчетный, мм;

dс.ф - диаметр сердечника в отпрессованном изделии фактический, мм.

Вытяжка расчетная μр сердечника определяется по известному соотношению:

Связь между расчетным диаметром заготовки сердечника и расчетным диаметром сердечника в отпрессованном изделии определяется на основании соотношения (2) следующей формулой:

В случае отклонения фактического диаметра сердечника в отпрессованном изделии от расчетного значения фактическая вытяжка μф сердечника определяется по формуле:

При прессовании многослойных изделий для каждого сочетания материалов заготовки оболочки и заготовки сердечника и каждой вытяжки сборной заготовки фактическая вытяжка сердечника сохраняется неизменной при значительном изменении коэффициента плакирования и, соответственно, диаметра исходной заготовки сердечника, вызванного этим изменением. В данном случае коэффициент плакирования определяется как отношение площади оболочки к площади готового изделия.

Производственный опыт показывает, что изменение коэффициента плакирования для одной сборной заготовки как минимум в два раза не приводит к изменению фактической вытяжки ее сердечника. В реальном производстве многослойных изделий отличие фактического коэффициента плакирования от расчетного значения при изменении фактической вытяжки сердечника от расчетного значения значительно меньше указанного выше и в большинстве случаев не превышает 30%.

Тогда для получения в готовом изделии расчетного диаметра сердечника откорректированный диаметр исходной заготовки сердечника dо.кор определяется с использованием формулы (3) при подстановке в нее значения фактической вытяжки из соотношения (4).

После преобразований получают формулу для определения откорректированного диаметра исходной заготовки сердечника:

,

,

где dо.р - диаметр заготовки сердечника расчетный, мм;

dc.р и dс.ф - диаметр сердечника в отпрессованном изделии расчетный и фактический соответственно, мм.

Вырезка образца из срединной части отпрессованного биметаллического изделия обусловлена установившимся течением слоев сборной заготовки на данном участке и их сложившимся соотношением, характерным для большей части биметаллического изделия.

Осуществление способа с заявленными признаками позволяет получать сплошные биметаллические изделия с требуемыми геометрическими размерами слоев при проведении всего одной итерации.

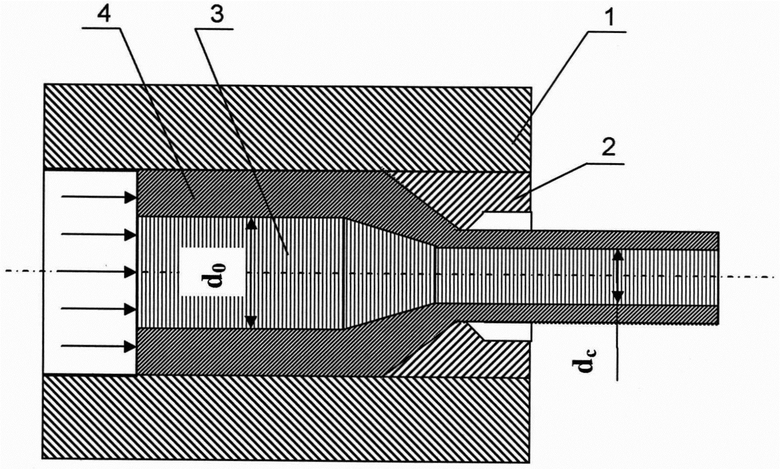

Сущность изобретения поясняется чертежом, на котором приведена схема прессования биметаллической сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки.

На чертеже показаны: 1 - контейнер; 2 - матрица; 3 - заготовка сердечника; 4 - заготовка оболочки.

Пример реализации способа

Указанный способ был реализован при изготовлении сплошного биметаллического изделия, в котором сердечник был выполнен из уран-алюминиевого сплава с массовой долей урана около 42%, а оболочка - из технического алюминия, при этом их модули прессования отличались более чем на 50%.

На этапе разработки технологии изготовления данных изделий были проведены расчеты параметров заготовок сердечников и заготовок оболочек из условия равенства вытяжек слоев сборной заготовки при прессовании.

Параметры готового биметаллического изделия, а также расчетные технологические параметры приведены в таблице 1 в графе "Параметры до итерации".

Пробные образцы сборных заготовок в количестве трех штук были подвергнуты прессованию. Из средней части отпрессованных изделий пробной партии были вырезаны образцы, на которых подготовлены поперечные шлифы. Измерения шлифов пробной партии показали, что средняя толщина оболочки изделий составляет 0,35-0,37 мм, при этом в местах локального внедрения частиц твердой фазы толщина оболочки была меньше минимально допустимого значения (0,25 мм).

Для обеспечения требуемой толщины оболочки готовых изделий откорректировали диаметр исходной заготовки сердечника в соответствии с формулой (1).

Параметры по результатам металлографических исследований и проведенных затем расчетов приведены в таблице 2 в графе "Параметры до итерации".

Сборные заготовки с откорректированным диаметром исходной заготовки сердечника были отпрессованы в ту же матрицу. Металлографические исследования образцов, вырезанных из полученных изделий, показали полное соответствие с рассчитанными значениями как диаметра сердечника, так и толщины оболочки.

Параметры готового биметаллического изделия, а также расчетные технологические параметры после проведенной корректировки диаметра исходной заготовки сердечника приведены в таблице 1 в графе "Параметры после итерации", где ячейка, отмеченная *, содержит значение указанного откорректированного диаметра, а ячейка, отмеченная **, - значение фактической вытяжки сердечника при прессовании.

Фактическая толщина оболочки готовых изделий по результатам металлографических исследований после корректировки диаметра исходной заготовки сердечника приведена в таблице 2 в графе "Параметры после итерации".

Таким образом, предлагаемое изобретение позволяет получать сплошные биметаллические изделия с требуемыми геометрическими размерами слоев в случае использования заготовок сердечников и заготовок оболочек, модули прессования материалов которых значительно отличаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сплошных биметаллических изделий с сечением квадратной формы | 2015 |

|

RU2618589C2 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| Способ получения полых изделий из разнородных материалов | 1990 |

|

SU1726180A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2498469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| Матрица для прессования | 1989 |

|

SU1657248A1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

Изобретение относится к обработке металлов давлением. Способ изготовления сплошных биметаллических изделий включает получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и последующее совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу. При этом предварительно определяют диаметральные размеры заготовки оболочки и заготовки сердечника из условия равенства вытяжек слоев при прессовании. Проводят пробное прессование сборной заготовки. Вырезают образец из срединной части отпрессованного биметаллического изделия, на котором готовят поперечный шлиф. Определяют фактический диаметр сердечника, после чего корректируют диаметр исходной заготовки сердечника, величина которого регламентирована математической зависимостью. Технический результат заключается в получении сплошных биметаллических изделий с требуемыми геометрическими размерами слоев при минимальном количестве итераций. 1 ил., 2 табл.

Способ изготовления сплошных биметаллических изделий, включающий получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу, отличающийся тем, что предварительно определяют диаметральные размеры заготовки оболочки и заготовки сердечника из условия равенства вытяжек слоев при прессовании, проводят пробное прессование сборной заготовки, вырезают образец из срединной части отпрессованного биметаллического изделия, на котором готовят поперечный шлиф, определяют фактический диаметр сердечника, после чего определяют диаметр исходной заготовки сердечника откорректированный, который рассчитывают по формуле:

,

,

где

dо.кор – диаметр исходной заготовки сердечника откорректированный, мм;

do.р - диаметр заготовки сердечника расчетный, мм;

dс.р - диаметр сердечника в отпрессованном изделии расчетный, мм;

dс.ф - диаметр сердечника в отпрессованном изделии фактический, мм.

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| Москва, Металлургия, 1970, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| Способ получения биметаллическихпОлыХ и СпОшНыХ пОлуфАбРиКАТОВ | 1979 |

|

SU829286A1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1037989A1 |

| P 2003145225 A, 20.05.2003 | |||

| EP 761369 A2, 12.03.1997. | |||

Авторы

Даты

2017-01-13—Публикация

2015-08-07—Подача