Изобретение относится к области исследования материалов с помощью магнитных средств, в частности, путем фиксации изменении величины магнитного поля при изменении номинального сечения или структуры металла с ферромагнитными свойствами. Изобретение может быть использовано при высокоскоростной дефектоскопии железнодорожных рельсов для обнаружения и оценки состояния сварных стыков рельсов.

Магнитный поле (постоянное, переменное или импульсное) сформированное в рельсе намагничивающим устройством, встречая аномалию (дефект, излом и т.п.), обтекает это препятствие и частично выходит наружу. Вблизи этой зоны на поверхности появляется магнитное поле аномалии, которое фиксируется датчиком магнитного поля. Достоинством магнитных способов дефектоскопии является простота практической реализации и высокая повторяемость результатов измерений. Опыт использования магнитных методов диагностики рельсов показал, что при использовании одного датчика сигналы датчика магнитного поля, вызванные аномалиями в рельсе, носят интегральный характер, т.е. различные типы аномалий могут давать одинаковые по амплитуде и форме сигналы.

Сварные стыки рельсов, выполняются, как правило (в 95% случаев), электроконтактной сваркой на рельсосварочных предприятиях или передвижными рельсосварочными машинами. На железных дорогах России эксплуатируются более 7 млн. сварных стыков рельсов. В задачах дефектоскопии сварной стык оказывается очень важным, но противоречивым элементом.

1. Во-первых, при современных, достаточно совершенных технологиях качество сварного стыка рельсов оказывается высоким, а по электромагнитным характеристикам зона сварного стыка мало отличается от зоны основного металла рельса («малоконтрастна»). В результате этого сварные стыки (обычно шириной 1-3 см) плохо обнаруживаются традиционными магнитными средствами дефектоскопии - вероятность правильного обнаружения около 20 - 70% в зависимости от состояния структуры металла в зоне сварки. При более детальном анализе сварного стыка рельса установлено, что в его окрестности (от 100 до 150 мм) имеются зоны термического влияния металла с аномальными магнитными свойствами, которые, не всегда удается использовать для обнаружения сварных стыков.

В результате указанных особенностей, сигналы магнитного датчика от сварных стыков оказываются существенно меньше сигналов от других аномалий, но в тоже время сравнимы по амплитуде с сигналами от поверхностных дефектов, не представляющих непосредственную угрозу движения поездов. В результате, можно ошибочно принять сигналы от неопасных поверхностных дефектов за сигнал от сварного стыка.

2. Во-вторых, сварные стыки являются основным источником возникновения опасных дефектов в рельсовых путях. Известно, что в последние 10 лет до 36% изломов рельсов на железных дорогах ОАО «РЖД» происходят из-за дефектов в зоне сварных стыков. Причинами этого являются нарушения технологии выполнения сварочных работ, появление несплошностей усталостного характера и т.п.

3. В-третьих, сварные стыки являются важнейшим конструктивным элементом рельсового пути, с помощью которого можно осуществить точную привязку текущих координат и дефектограмм мобильных дефектоскопических средств к рельсовому пути.

Таким образом, проблема обнаружения и оценки качества сварных стыков рельсов является важной.

Известен способ магнитной диагностики рельсов [1], заключающийся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания рельсов, выполненное в виде катушек, размещенных на осях соседних колесных пар, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле в рельсе датчиком, расположенным между указанными колесными парами и скользящим по поверхности катания рельса, сохраняют сигналы от датчика в диагностической карте рельсового пути, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков.

В способе [1] предлагается использовать данные магнитного дефектоскопа для координатной привязки дефектоскопического средства к конструктивным элементам рельсового пути. В частности, рельсовые плети формируют из рельсов длиной 25,0 м (ранее длиной 12,5 м) и на дефектограммах их можно рассматривать как регулярные координатные сигналы. Заметим, что другие способы координатной привязки (глобальные навигационные системы, километровые и пикетные столбы, датчик пути «от колеса» и т.п.) не обеспечивают должную точность привязки.

Недостатком способа [1] является также его ограниченные функциональные возможности. В частности, способом [1] трудно обнаружить сварные стыки рельсов в силу отмеченной выше «малоконтрастности».

Известен способ магнитной диагностики рельсов [2], заключающийся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания разной интенсивности по длине рельса, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле в рельсе несколькими датчиками, скользящими по поверхности катания рельса и распределенными по длине рельса. Способ позволяет разделить сигналы от дефектов и поверхностных повреждений.

Недостатком способа [2] является также его ограниченные функциональные возможности. В частности, способом [2] трудно обнаружить сварные стыки рельсов в силу отмеченной выше «малоконтрастности».

Известен способ магнитной диагностики рельсов [3], заключающиеся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания рельсов, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле несколькими пассивными индукционными преобразователями, расположенными поперек продольной оси рельса.

Недостатками способа [3] является его непригодность для обнаружения и оценки сварных стыков рельсов при высокоскоростной дефектоскопии из-за размещения системы намагничивания, конструкции и расположению датчиков на поверхности катания и боковых поверхностях рельсов, которые на практике будут неизбежно повреждены. Кроме того, в способе [3] отсутствуют алгоритмы обработки результатов измерений.

Наиболее близким к заявляемому является способ обнаружения и оценки сварных стыков рельсов способ магнитной диагностики рельсов [4], заключающийся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания рельсов, выполненное в виде катушек, размещенных на осях соседних колесных пар, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле в рельсе датчиком, расположенным между указанными колесными парами и скользящим по поверхности катания рельса, сохраняют формы сигналов от датчика в диагностической карте рельсового пути, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков, для оценки качества сварного стыка сравнивают текущие формы сигналов от него с соответствующими сигналами предыдущих измерений из диагностической карты, на основании этих сравнений принимают решение о развитии дефектов в сварном стыке рельсов.

Способ [4], при регистрации сигналов от зоны сварного соединения, позволяет отслеживать изменения в сигналах магнитных датчиков при последовательных проездах дефектоскопического средства и за счет этого наблюдать динамику развития аномалий (дефектов сварного стыка).

Недостатком способа [4] является также его ограниченные функциональные возможности. В частности, способом [4] во многих случаях трудно обнаружить сварные стыки рельсов в силу отмеченной выше «малоконтрастности».

Сигналы от болтовых стыков, возможных внутренних дефектов и изломов дают характерные отклики магнитного поля со значительной амплитудой, резким изменением уровня сигнала (крутые фронты импульса-отклика). Они уверенно выделяются известными способами [5], стр. 63-66 и 175. Расшифровка дефектограмм в данной заявке не рассматривается. Рассмотрению подлежат сигналы магнитного метода с малыми амплитудами, характерными для зон сварных стыков и поверхностных дефектов.

Основной задачей заявляемого технического решения является выделение сигналов от зон сварных стыков на фоне сигналов от возможных поверхностных повреждений. При этом используются характерные признаки зон сварного стыка - ее ориентация строго перпендикулярно продольной оси рельса и малая амплитуда откликов.

Поверхностные повреждения в основном концентрируются на рабочей выкружке поверхности катания рельса и вытянуты вдоль рельса (пробуксовки, микротрещины и т.п.) дефекты кода 10 и 11 в соответствии с [6] или в центральной части - от пробуксовок (дефекты кода 24).

Таким образом, важнейшими признаками, позволяющими обнаруживать и в некотором смысле классифицировать аномалии магнитного поля являются:

- ориентация аномалии, которая особенно актуальна для стыков рельса, которые всегда ориентированы поперек рельса;

- амплитуда отклика, которая позволяет, например, отличить сварные стыки от других аномалий;

- местоположение аномальных сигналов.

К современным высокоскоростным (от 80 км/час и выше) дефектоскопическим средствам (вагоны, автомотрисы и т.п.) предъявляются требования не только обнаружения аномальных зон в рельсах, но и дифференциальной диагностики. Однако на сегодняшний день эта задача не решена. В результате процесс дефектоскопии разбивается на четыре этапа:

1. Скоростная дефектоскопия с автоматическим обнаружением аномальных зон и сохранение принятых сигналов. Однако, реализация сложных автоматических, адаптивных алгоритмов при непредсказуемом характере (размерах ориентации, магнитных свойствах и т.п.) дефектов не удается реализовать в реальном масштабе времени.

2. Визуальный анализ дефектограмм оператором затруднен тем, что при скорости 80 км/час (22 м/сек) наблюдение за сигналами многоканального дефектоскопического средства весьма сложно.

3. Лабораторный анализ оператором сохраненных дефектограмм, который очень трудоемок.

4. Выезд ремонтной бригады для детального анализа аномалии и проведения ремонтных работ - позволяет подробно обследовать аномальную зону и принять окончательное решение, но связан с длительным занятием рельсового пути.

Задача, решаемая заявляемым способом, состоит в повышении надежности обнаружения сварных стыков рельсов и оценки степень развития дефектов в них.

Для решения этой задачи в способе обнаружения и оценки сварных стыков рельсов, заключающемся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания рельсов, выполненное в виде катушек, размещенных на осях соседних колесных пар, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле в рельсе датчиком, расположенным между указанными колесными парами и скользящим по поверхности катания рельса, сохраняют сигналы от датчика, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков, для оценки качества сварного стыка сравнивают текущие формы сигналов от него с соответствующими сигналами предыдущих измерений, на основании этих сравнений принимают решение о развитии дефектов в сварном стыке рельсов, на рельсе аналогичным образом устанавливают и используют несколько датчиков магнитного поля, расположенных по линии поперек продольной оси рельса и обеспечивающих требуемое разрешение по ширине головки рельса, оценивают распределение сигналов одновременно принятых всеми датчиками, при равномерном распределении по всем датчикам принимают решение об обнаружении сварного стыка, а при неравномерном -определяют степень опасности аномалии.

Существенные отличия заявляемого способа заключаются в том, что:

1. На рельсе аналогичным прототипу образом устанавливают и используют несколько датчиков магнитного поля. Под понятием аналогичным образом подразумевается, что несколькими датчиками, расположенным между указанными колесными парами и скользящим по поверхности катания рельса, измеряют магнитное поле в рельсе, сохраняют полученные сигналы, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков, для оценки качества сварного стыка сравнивают текущие формы сигналов от него с соответствующими сигналами предыдущих измерений, на основании этих сравнений принимают решение о развитии дефектов в сварном стыке рельсов, т.е. действуют также, как в прототипе, только для множества датчиков по отдельности. Множество (М) датчиков позволяет следить за состоянием головки рельса по ее продольным сечениям по отдельности.

2. Располагают датчики магнитного поля по линии поперек продольной оси рельса, которые обеспечивают требуемое разрешение по ширине головки рельса.

3. Оценивают распределение сигналов одновременно принятых всеми датчиками, что позволяет оценить неоднородности в поперечном сечении рельса.

По п. 1-3, указанным выше, в прототипе используют один датчик, дающий интегральный сигнал о неоднородности магнитного поля.

4. При равномерном распределении сигналов по всем датчикам принимают решение об обнаружении сварного стыка,

5. При неравномерном распределении сигналов по всем датчикам - определяют положение по ширине головки, и степень опасности аномалии

Техническим результатом использования заявляемого способа является повышение вероятности обнаружения сварных стыков рельсов и оценки их состояния. Этот результат позволяет:

- улучшить координатную привязку дефектоскопического средства к рельсовому пути благодаяря надежному определению зон сварных стыков;

- улучшить обнаружение возможных дефектов в сварном стыке;

- отследить динамику развития дефектов в сварном стыке.

- осуществлять локализацию возможных дефектов сварки по ширине головки рельса.

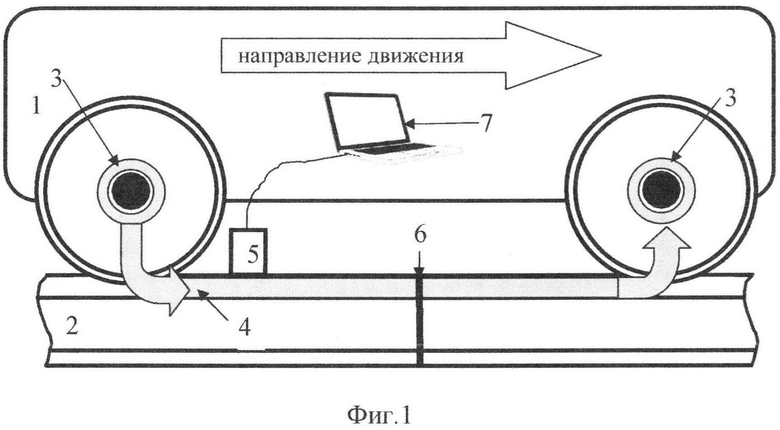

Заявляемый способ иллюстрируют следующие графические материалы.

Фиг. 1 - Схема дефектоскопии, где:

1. Дефектоскопическое средство.

2. Рельс.

3. Намагничивающее устройство.

4. Магнитное поле.

5. Датчик магнитного поля.

6. Сварные стыки рельса.

7. Компьютер.

Рассмотрим возможность практической реализации заявляемого способа, см. Фиг. 1.

Дефектоскопическое средство 1 (вагон, автомотриса и т.п.) предназначено для скоростной дефектоскопии рельсов 2 с использованием соответствующей измерительной аппаратуры.

Намагничивающее устройство 3 в рассматриваемом варианте реализации, как и в прототипе, выполнено в виде катушек, расположенных на осях соседних колесных пар. Такое решение обеспечивает сильное магнитное поле 4 и высокую степень намагниченности рельсов, благодаря непосредственному контакту магнитопровода с рельсом по пути: ось колесной пары → колесо → контактное пятно колеса с рельсом → рельс и т.д. При этом глубина обнаружения аномалий в рельсе доходит до 20 - 25 мм, что охватывает почти всю головку рельса и обеспечивает высокую вероятность обнаружения дефектов.

Датчики магнитного поля 5 могут быть выполнены в виде катушек индуктивности с сердечниками или без, датчиков Холла, которые более предпочтительны, благодаря малым размерам (около 3 мм). Датчики скользят по поверхности катания рельса и располагаются ближе к задней колесной паре по направлению движения, так, чтобы магнитное поле 4 успело намагнитить рельс 2 и повысить чувствительность метода и уровень сигнала в датчике 5. В заявляемом способе используют несколько - М датчиков, расположенных по линии поперек продольной рельса, Фиг. 2, и обеспечивающих требуемое разрешение по ширине головки рельса.

Сварные стыки рельса 6 вызывают аномалии магнитного поля 4. Заявляемый способ, в основном, направлен на обнаружение сварных стыков, определение динамики развития возможных дефектов в них, а также локализацию этих дефектов по ширине головки рельса.

Компьютер 10, по существу, является многоканальным магнитным дефектоскопом и предназначен для приема и сохранения сигналов от датчиков 5, их обработки, оценки и принтия решения об обнаружения сварных стыков и определения их качества. Соответствующие интрфейсы с целью упрощения не показаны.

Работа заявляемого способа состоит в следующем.

На дефектоскопическом средстве 1 устанавливают устройство намагничивания 3 рельсов 2, выполненное в виде катушек, размещенных на осях соседних колесных пар, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле 4 в рельсе 2 всеми i={1,…,М} датчиками 5, расположенными между указанными колесными парами и скользящими по поверхности катания рельса, сохраняют сигналы S1(n) от всех датчиков 5, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков. Вопросы координатной привязки известны, см. [3], и здесь не рассматриваются.

Для оценки качества сварного стыка вдоль рельса, также как в [4], сравнивают текущие формы сигналов S1i(n) от каждого i={l,…,M} датчика с соответствующими сигналами предыдущих измерений S2i(n), на основании этих сравнений принимают решение об отсутствии или развитии дефектов в сварном стыке рельсов. Заметим, что для магнитной дефектоскопии характерна высокая повторяемость результатов измерений. Для автоматического выявления указанных изменений в сигналах МД метода могут использоваться различные методы анализа: спектральный, корреляционный и другие.

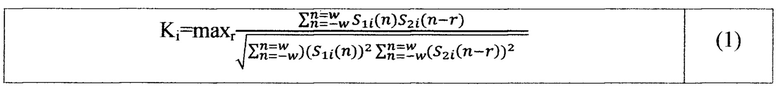

Сравнение может быть выполнено, например, как в [4] с использованием корреляционного анализа. Корреляционный анализ предполагает вычисление и нахождение максимума коэффициента корреляции K между сигналами S1 и S2 от объекта, полученными в разное время по каждому датчику 5 по отдельности:

Параметр w в (1) определяет полуширину окна корреляции, а за счет максимизации по параметру сдвига r уточняется взаимное положение текущих откликов от датчиков с сохраненными данными предыдущих проездов.

Для коэффициентов корреляции Ki устанавливают порог Kпор. На практике выбор порога осуществляется по результатам экспериментальных исследований. Если Ki больше порога Kпор., то принимают решение об отсутствии развития дефекта в зоне сварного стыка. В противном случае стык считается аномальным и подозревается в наличии развивающегося дефекта. Описанная процедура используется в прототипе [4], но в заявляемом способе применяется для работы по нескольким каналам одновременно, что позволяет повысить ее достоверность, например, путем усреднения результатов измерений.

Наличие нескольких i={l,…,M} датчиков магнитного поля, расположенных по линии поперек продольной оси рельса и обеспечивающих требуемое разрешение по ширине головки рельса позволяет оценить состояние рельса в поперечном сечении в каждый момент времени (положении n) путем оценки распределения сигналов одновременно принятых всеми датчиками. Эта задача может быть решена различными способами, например, в каждый момент времени вычисляют среднее значение (математическое ожидание) сигналов от всех датчиков:

а затем их дисперсию:

При идеальном сварном стыке 9 датчики 5 получат одинаковые, не-большие по амплитуде сигналы (проблема «малоконтрастности»), при этом математическое ожидание мало, а дисперсия D1 близка к нулю. У реального сварного стыка экспериментально можно выбрать порог «идеальности». Указанные свойства являются хорошим диагностическим критерием обнаружения сварного стыка. Таким образом, при близком к равномерному распределении сигналов по всем датчикам принимают решение об обнаружении сварного стыка. Обнаружение сварного стыка позволяет уточнить привязку диагностического средства к конструктивным элементам (стыкам) рельсового пути.

мало, а дисперсия D1 близка к нулю. У реального сварного стыка экспериментально можно выбрать порог «идеальности». Указанные свойства являются хорошим диагностическим критерием обнаружения сварного стыка. Таким образом, при близком к равномерному распределении сигналов по всем датчикам принимают решение об обнаружении сварного стыка. Обнаружение сварного стыка позволяет уточнить привязку диагностического средства к конструктивным элементам (стыкам) рельсового пути.

Поверхностные повреждения обычно не опасны и локализуются вдоль рабочей выкружки рельса либо в центре поверхности рельса (пробуксовки).

Для обнаружения и оценки дефектов необходимо сравнивать сигналы от соседних датчиков 5 с большими амплитудами, выявить номера датчиков с большими амплитудами и локализовать область возможного дефекта в сварке (или поверхностного дефекта) по ширине головки рельса.

Таким образом, заявляемый способ может быть реализован и обеспечивает повышение вероятности обнаружения сварных стыков рельсов и оценки их состояния.

Источники информации:

1. Патент RU 2521095.

2. Патент RU 169857.

3. Патент RU 100668.

4. Патент RU 2586090.

5. Марков А.А. и др. Дефектоскопия рельсов. Формирование и анализ сигналов. Кн. 2.

6. http://www.tdesant.ru/info/item/144 Инструкция «дефекты рельсов, классификация, каталог и параметры дефектных и остродефектных рельсов»

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитного обнаружения регулярных объектов рельсов | 2017 |

|

RU2671368C1 |

| Способ оценки стыковых зазоров рельсов железнодорожного пути | 2022 |

|

RU2793171C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2015 |

|

RU2586090C1 |

| Способ определения расстояний между шпалами рельсового пути | 2019 |

|

RU2703802C1 |

| Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути | 2023 |

|

RU2800214C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Способ комплексной диагностики рельсов | 2017 |

|

RU2642687C1 |

| Способ определения длин рельсов уравнительных пролетов и мест временного восстановления плети по сигналам дефектоскопии | 2022 |

|

RU2785306C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

Изобретение относится к области исследования материалов с помощью магнитных средств и может быть использовано при высокоскоростной дефектоскопии железнодорожных рельсов для обнаружения и оценки состояния сварных стыков рельсов. Сущность на рельсе устанавливают и используют несколько датчиков магнитного поля, расположенных по линии поперек продольной оси рельса и обеспечивающих требуемое разрешение по ширине головки рельса. Оценивают распределение сигналов, одновременно принятых всеми датчиками. При равномерном распределении по всем датчикам принимают решение об обнаружении сварного стыка, а при неравномерном - определяют степень опасности аномалии. Технический результат: повышение вероятности обнаружения сварных стыков рельсов и оценки их состояния. 2 ил.

Способ обнаружения и оценки сварных стыков рельсов, заключающийся в том, что на дефектоскопическом средстве устанавливают устройство намагничивания рельсов, выполненное в виде катушек, размещенных на осях соседних колесных пар, перемещают дефектоскопическое средство вдоль рельса, измеряют магнитное поле в рельсе датчиком, расположенным между указанными колесными парами и скользящим по поверхности катания рельса, сохраняют сигналы от датчика, оперативно выделяют сигналы аномалий магнитного поля, обнаруживают зоны сварных стыков, для оценки качества сварного стыка сравнивают текущие формы сигналов от него с соответствующими сигналами предыдущих измерений, на основании этих сравнений принимают решение о развитии дефектов в сварном стыке рельсов, отличающийся тем, что на рельсе аналогичным образом устанавливают и используют несколько датчиков магнитного поля, расположенных по линии поперек продольной оси рельса и обеспечивающих требуемое разрешение по ширине головки рельса, оценивают распределение сигналов, одновременно принятых всеми датчиками, при равномерном распределении по всем датчикам принимают решение об обнаружении сварного стыка, а при неравномерном - определяют степень опасности аномалии.

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2015 |

|

RU2586090C1 |

| Способ электромагнитной дефектоскопии рельсов | 1988 |

|

SU1516944A1 |

| УСТРОЙСТВО МАГНИТНОЙ ДЕФЕКТОСКОПИИ РЕЛЬСОВ | 2016 |

|

RU2634806C1 |

| US 20170176389 А1, 22.06.2017 | |||

| US 6549005 В1, 15.04.2003 | |||

| CN 105292175 А, 03.02.2016. | |||

Авторы

Даты

2019-07-30—Публикация

2017-11-13—Подача