Изобретение относится к способам и средствам неразрушающего контроля материалов и может быть использовано для диагностики рельсовых путей, в частности, для измерения относительного положения шпал с целью обнаружения нарушений нормативных расстояний между ними.

Расстояние между шпалами является важной характеристикой рельсового пути, обеспечивающей его безопасность и должно соответствовать нормативным требованиям. Порядок расположения шпал по длине рельсового пути называют эпюрой шпал (количество шпал на 1 км пути). Эти эпюры устанавливаются нормативными документами и различны для прямолинейных и криволинейных участков рельсового пути, в областях болтовых стыков, стрелочных переводов. В основном на прямых участках эпюра шпал установлена 1840 шт., а в кривых радиуса 1200 м и менее - 2000 шт. на км пути [1] (т.е. расстояние по 500 мм между осями шпал).

Отклонения от эпюрных значений допускаются не более 8 см при деревянных шпалах, не более 4 см - при железобетонных шпалах. В противном случае нарушение геометрии пути может приводить к быстрому разрушению шпал, рельсов, и пути в целом.

Измерение расстояний между шпалами может осуществляться ручными способами с использованием традиционных средств: линеек, рулеток, штангенциркулей и т.п.

Очевидно, что такие измерения трудоемки и затратны по времени.

Известен [2] Патент RU 2521095, в котором показано, что магнитодинамические (МД) дефектоскопы, перемещаясь по рельсовому пути, могут работать на высоких скоростях движения, во всех климатических зонах и при любых погодных условиях. Обладают высокой достоверностью измерений, обеспечивающую хорошую повторяемость результатов. Могут обнаруживать конструктивные элементы рельсового пути: болтовые и сварные стыки рельсов, стрелочные переводы, стыковые накладки и т.п. В том числе, МД дефектоскопы способны обнаруживать рельсовые скрепления (металлические подкладки, закладные болты, клеммы), т.е. шпалы.

Патент [2] рассматривает диагностику дефектов рельсов различными способами: ультразвуковыми и МД. При этом сигналы дефектоскопа используются и для координатной привязки дефектоскопа к рельсовому пути.

Известны средства для перемещения шпал [3] Патент SU 1449613, [4] US 5671679, способные восстановить требуемую ориентацию шпал, по данным соответствующих датчиков. Но в процессе эксплуатации рельсового пути предварительно необходимо определить участки пути, где нарушены нормативные расстояния между шпалами.

Наиболее близким к заявляемому является [5] Патент RU 2228988, способ измерения расстояния между шпалами, заключающийся в перемещении по рельсовому пути измерителя, постоянном определении его текущего положения и бесконтактном зондировании рельсового пути, выделением сигналов от шпал, сохранении полученных результатов и вычислении расстояния между шпалами. Способ предполагает:

1. Наличие измерителя меж шпальных расстояний в составе ремонтного средства - шпалоподбивочной машины.

2. Для зондирования предлагается использовать:

- акустические измерители дальности, позволяющие обнаружить шпалы по разнице расстояний от датчика до шпалы или щебенки;

- оптические средства, например, видеокамеры, позволяющие по видеоизображению рельсового пути определить расстояния между шпалами.

Недостатками способа [5] являются:

1. Низкая оперативность обнаружения нарушений расстояний между шпалами. Ремонтные средства, типа шпалоподбивочной машины, обычно передвигаются с малой скоростью, надолго занимая рельсовый путь, а поэтому такие измерения и ремонт проводятся редко. Это приводит к целесообразности разделения процессов измерения и ремонта, возложив задачу измерения межшпалъных расстояний на скоростные дефектоскопические средства: вагоны дефектоскопы, автомотрисы и т.п., а решение обнаруженных проблем - на шпалоподбивочные машины.

2. Ограниченные возможности применения. Акустические и оптические средства обнаружения шпал ограничены погодными условиями, например, наличием снега. Кроме того, обработка видеоизображений не точна и трудоемка.

Задачей, решаемой заявляемым способом, является обнаружение шпал рельсового пути и оценка расстояний между ними с использованием высокоскоростных дефектоскопических средств с последующим выездом ремонтных подразделений на конкретный участок рельсового пути.

Для решения этой задачи в предлагаемом способе определения расстояний между шпалами рельсового пути, заключающейся в перемещении по рельсовому пути измерителя, постоянном определении его текущего положения и бесконтактном зондировании рельсового пути, с выделением сигналов от шпал, сохранении полученных результатов, причем, для зондирования шпал используется магнитный дефектоскоп, и определение расстояний между шпалами производится путем обработки магнитных сигналов от рельсовых скреплений.

Техническими результатами использования заявляемого способа являются:

1. Возможность оценки расстояний между осями шпал рельсового пути во всех климатических зонах и при любых погодных условиях.

2. Повышение оперативности обнаружения опасных смещений шпал за счет использования высокоскоростных дефектоскопических средств, которые достаточно часто (несколько раз в месяц) диагностируют рельсовый путь.

3. Малые затраты на реализацию, благодаря использованию существующего магнитодинамического высокоскоростного дефектоскопического средства с введением нового программного обеспечения.

Заявляемый способ иллюстрируют следующие графические материалы.

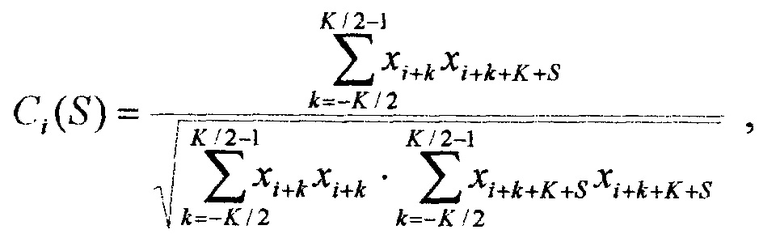

Фиг. 1. Фрагмент дефектограммы магнитного дефектоскопа (Фиг. 1а) и видео фрагмент части этого же участка с тремя шпалами (Фиг. 1б), где:

1 - сигналы магнитного дефектоскопа («подкладочный процесс» по [7]) от шпал;

2 - изображение рельса на видео фрагменте;

3 - рельсовые скрепления и шпалы;

А, В и С - шпалы (видны рельсовые скрепления) на видео фрагменте и сигналы от них на дефектограмме.

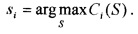

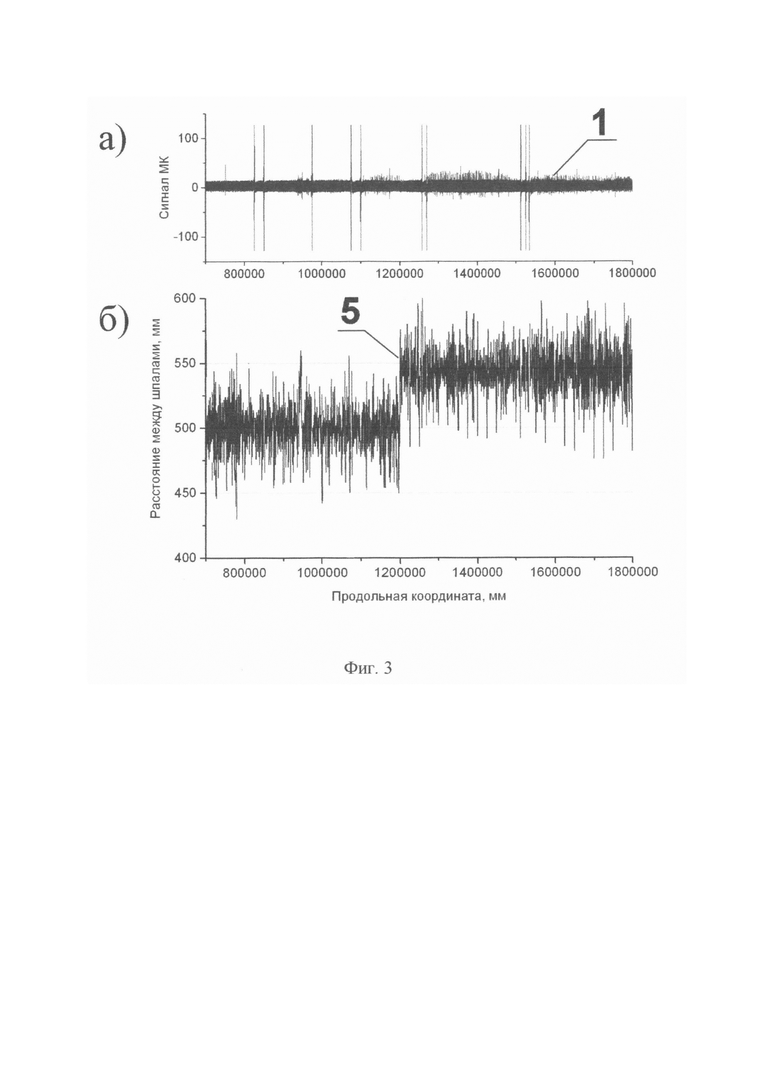

Фиг. 2. Результаты обработки сигналов магнитного контроля предлагаемым способом на участке пути около 16 м (Фиг. 2а), и малый участок этого фрагмента (Фиг 2б) выделенного на (Фиг. 2а) прямоугольной рамкой, где:

1 - сигналы магнитного канала от рельсовых скреплений (для упрощения анализа на Фиг. 2а порядковые номера полуволн дефектограммы, а значит и шпал, обозначены порядковыми номерами цифрами малых размеров: 1-5, 10, 15, 20 и 25);

4 - этот же сигнал 1, сдвинутый на 500 мм;

5 - отклонения от нормированного значения, представленного на координатной плоскости «отклонения, в мм - продольная координата пути, в мм». Сигналы 1 и 4 на этой же плоскости на Фиг. 2 приведены для наглядности процесса обработки.

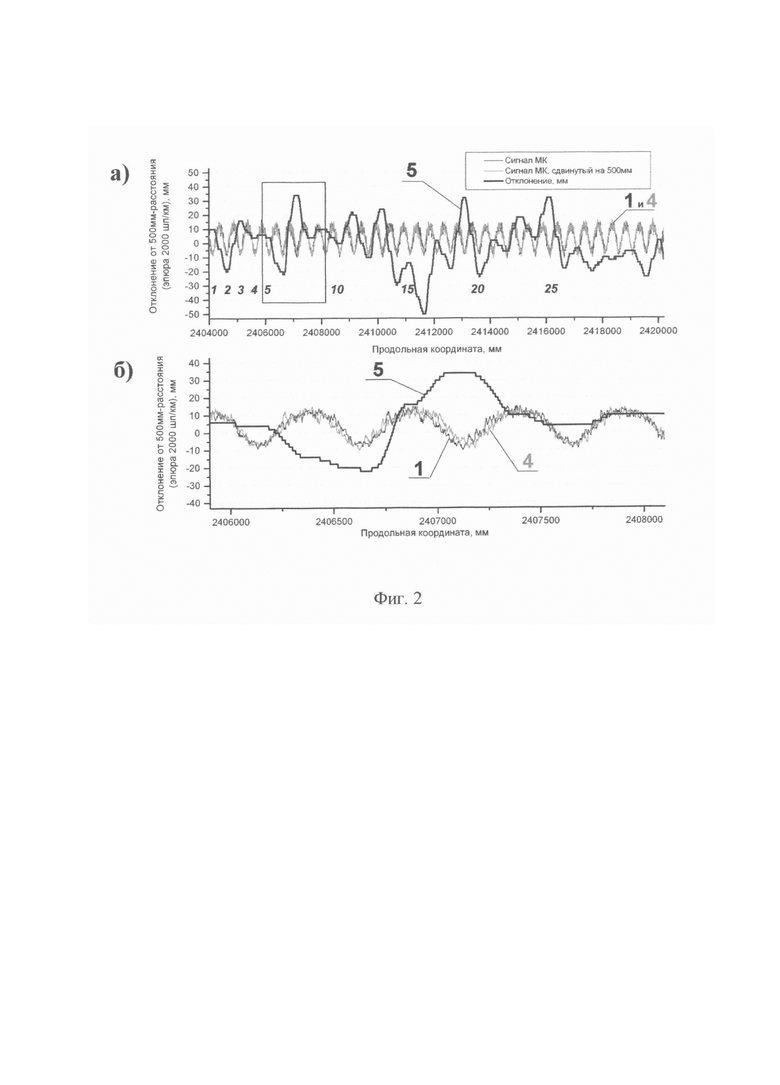

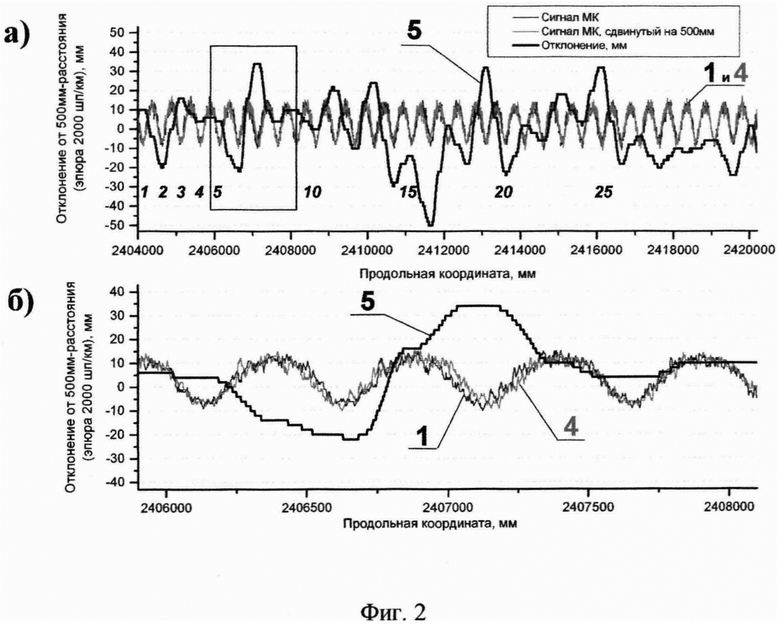

Фиг. 3. Сигнал магнитного дефектоскопа на участке рельсового пути 1,1 км (Фиг. 3а) и результаты обработки этих сигналов предлагаемым способом (Фиг. 3б).

Рассмотрим возможность реализации заявляемого способа.

МД способ дефектоскопии заключается в возбуждении магнитного потока в рельсе системой намагничивания в виде П-образных магнитов или соленоидов, установленных на осях колесных пар, и приеме сигналов от аномалий датчиками магнитного поля, расположенными на поверхности катания рельса [6]. При контроле состояния рельсового пути подвижное дефектоскопическое средство, (вагон-дефектоскоп, автомотриса и т.п. на Фиг. не показан), с магнитным дефектоскопом перемещают по рельсу 2. Зондируют рельс катушками возбуждения магнитного дефектоскопа, которые создают магнитный поток в рельсе и магнитное поле рассеяния вокруг рельса. Датчик (или датчики) магнитного дефектоскопа принимает ответные сигналы 1, которые через усилитель, аналого-цифровой преобразователь поступают в компьютер (последние элементы очевидны и не показаны с целью упрощения). Источниками сигналов аномалий МД дефектоскопа могут быть:

- дефекты в головках рельсах на глубине - до 20 мм, вызывающие «вытеснение» основного магнитного потока из рельса и обнаруживаемое датчиками магнитного поля с достаточно большими амплитудами.

- рельсовые стыки, болтовые накладки, стрелочные переводы, рельсовые подкладки и рельсовые скрепления железнодорожного пути. Кроме основного потока, создаваемого намагничивающей системой в металле головке рельса, в процессе намагничивания возникает поле рассеяния. Благодаря этому полю некоторые окружающие рельс металлические конструкционные элементы пути (стыковые накладки, рельсовые скрепления) могут быть обнаружены и оценены с использованием соответствующих алгоритмов обработки [6].

На Фиг. 1а представлен фрагмент дефектограммы магнитного канала с результатами контроля реального рельсового пути, где минимумы похожей на синусоиду линии («подкладочный процесс» по [7]) соответствуют рельсовым скреплениям. Последние, в свою очередь прикреплены к железобетонным шпалам с помощью закладных болтов, в связи с чем по положению рельсового скрепления можно определить положение шпалы.

На фиг. 16 приведен видео фрагмент этого же участка рельсового пути (одной нитки) с тремя шпалами А, В и С. Из сопоставлений Фиг. 1а и 1б видна принципиальная возможность определения расстояния между шпалами путем определения расстояния между отрицательными 'горбами' на магнитном канале. Однако визуальная обработка при принятых масштабах представления сигналов (не менее 25 м на экран) и реализуемых дискретностях отсчета (2 мм путевой координаты) не обладает необходимой достоверностью и весьма трудоемка.

Для автоматизации процесса определения положения шпал предлагаемым способом выполняется соответствующая обработка сигналов магнитного метода контроля. В качестве примера покажем возможность использования корреляционного анализа для выполнения поставленной задачи.

1. Рассмотрим фрагмент дискретизированного сигнала 1 (Фиг. 2) магнитного датчика на отрезке, приблизительно равном ожидаемому расстоянию между шпалами - (например для эпюры 2000 шпал на км пути), на расстоянии L=0.5 м: xi-K/2…xi+K/2-1.

Число элементов K в рассматриваемой последовательности зависит от шага дискретизации - например, при шаге дискретизации 2 мм оно равно L/2 мм=250.

2. Рассмотрим другой фрагмент дискретизированного сигнала 4, сдвинутый относительно первого на расстояние, приблизительно равное ожидаемому расстоянию между шпалами (Фиг. 2б)

xi+K/2+S…xi+3K/2+S-1,

где S - дополнительный сдвиг, величина которого мала по сравнению с K.

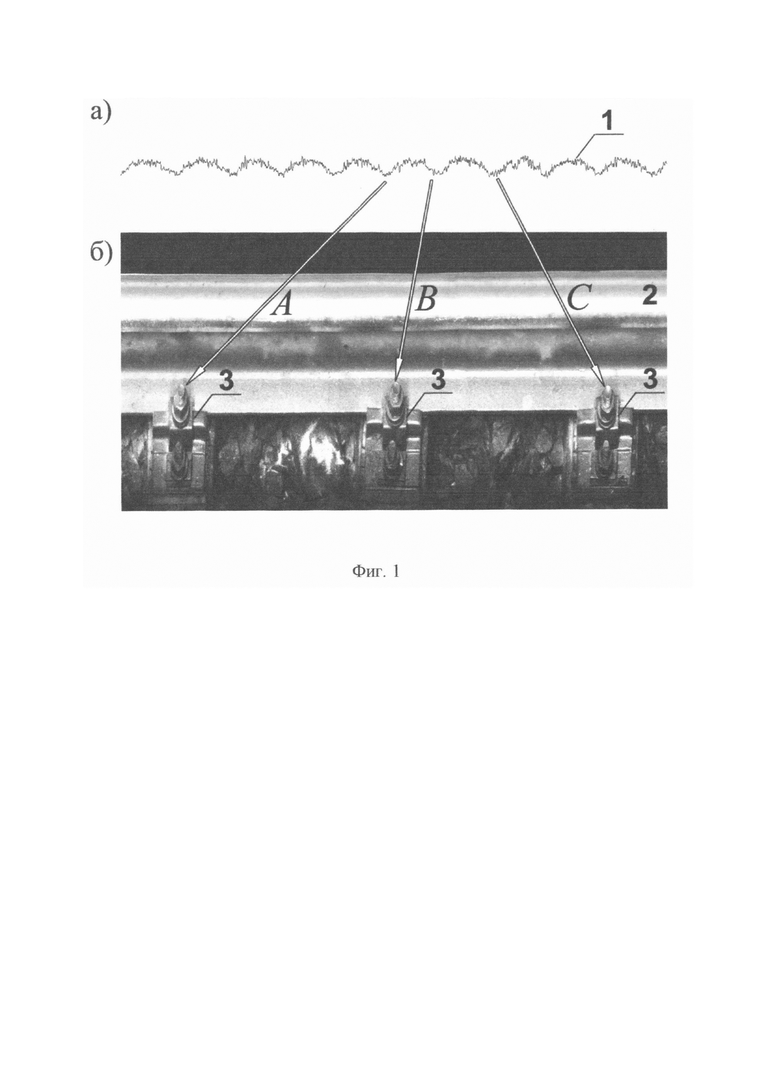

3. Будем искать коэффициент взаимной корреляции между двумя фрагментами Ci, рассматривая его как функцию от S:

и определим максимум Ci(S). За истинное отклонение расстояния шпалы от ожидаемого si примем то значение сдвига S, при котором достигается максимум коэффициента взаимной корреляции:

Таким образом, точке с любой продольной координатой i можно сопоставить число si, которое будет описывать отклонение межшпального расстояния от ожидаемого (линия 5 на Фиг. 2).

На приведенном фрагменте дефектограммы (Фиг. 2а), в частности видно, что в районе шпал №15-18 (нумерация относительно начала фрагмента) видно уменьшение расстояний между шпалами на 30-50 мм, а в районе шпал №20 и 25 - увеличение расстояний на 30 мм. Что совпадает с выполненными промерами традиционными способами с выходом на натурный осмотр.

На Фиг. 3 приведены исходная магнитная дефектограмма (Фиг. 3а) и результаты анализа предложенным способом (Фиг. 3б). Из дефектограммы (Фиг. 3а) видно, что рассматриваемый участок пути протяженностью чуть более 1 км состоит из бесстыкового участка, где изредка присутствуют болтовые стыки (на дефектограмме несколько вертикальных линий), соответствующие разрядным звеньям. Из результатов обработки предлагаемым способом следует (Фиг. 3б), что на участке продольной координаты от начала фрагмента до 1200000 мм количество шпал на км соответствует эпюре 2000 шпал/км (среднее расстояние 500 мм), очевидно, что этот кривой участок пути. На участке от 1200000 мм до 1800000 мм, расстояние между шпалами меняется (среднее значение 550 мм или эпюра 1840 шпал/км), что соответствует прямому участку рельсового пути.

Как показано выше, детальный анализ расстояний между каждой шпалой можно выполнить на укрупненном масштабе (см. Фиг. 2 - фрагмент участка пути протяженностью 16 м координатами 2404 до 2420 м). Видно, что на этом участке три межшпальных расстояния меньше нормативного почти на 50 мм, и три - выше среднего значения на 30 мм (в пределах допуска для железобетонных шпал).

Отметим, что корреляционный анализ - не единственный способ обработки сигналов магнитного канала для определения искомого параметра. Можно, например, проводить частотный анализ и следить за изменением фазы. Можно, наконец, значительно сгладить сигнал и следить за переходами через 0. С целью исключения сужения формулы изобретения конкретный метод анализа в формуле изобретения предлагается не указывать.

Таким образом, заявляемым способом решается задача автоматического обнаружения шпал рельсового пути и оценки расстояний между ними с использованием высокоскоростных магнитных дефектоскопических средств. Техническим результатом способа является возможность оценки расстояний между шпалами рельсового пути во всех климатических зонах и при любых погодных условиях с периодичностью диагностики рельсового пути. Особо ценным в предлагаемом техническом решении является то, что положительный технический результат достигается без существенного изменения действующей системы диагностики рельсового пути. Работоспособность предлагаемого технического решения доказана при диагностике рельсовых путей вагоном-дефектоскопом с аппаратурой АВИКОН-03М.

При реализации предлагаемого способа одновременно с определением расстояний между шпалами можно документально дифференцировать контролируемый перегон пути на кривые и прямые участки пути, что весьма важно при автоматизированной расшифровке дефектограмм.

Источники информации

1. Крейнис З.Л., Федоров И.В. Железнодорожный путь. М.: УМК МПС России, 2000. - 368 с. (см. стр. 142.).

2. RU 2521095.

3. SU 1449613.

4. US 5671679.

5. RU 2228988.

6. RU 2578897.

7. Марков А.А., Кузнецова Е.А., Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 2. Расшифровка дефектограмм. Практическое пособие в двух книгах, под редакцией д.т.н. А.А. Маркова, С-Пб.: Ультра Принт, 2014. - 332 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ И СИНХРОНИЗАЦИИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ | 2018 |

|

RU2680927C1 |

| Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути | 2023 |

|

RU2800214C1 |

| Способ магнитного обнаружения регулярных объектов рельсов | 2017 |

|

RU2671368C1 |

| Способ определения стрелочных переводов и положения остряков | 2017 |

|

RU2652673C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

| Способ определения длин рельсов уравнительных пролетов и мест временного восстановления плети по сигналам дефектоскопии | 2022 |

|

RU2785306C1 |

| Способ прогнозирования развитий аномалий в головке рельсов | 2019 |

|

RU2699942C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2015 |

|

RU2586090C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

Изобретение относится к способам и средствам неразрушающего контроля материалов и может быть использовано для диагностики рельсовых путей. Способ определения расстояний между шпалами рельсового пути заключается в перемещении по рельсовому пути измерителя, постоянном определении его текущего положения и бесконтактном зондировании рельсового пути, с выделением сигналов от шпал, сохранении полученных результатов, при этом для зондирования шпал используется магнитный дефектоскоп, и определение расстояний между шпалами производится путем обработки магнитных сигналов от рельсовых скреплений. Технический результат – возможность оценки расстояний между осями шпал рельсового пути во всех климатических зонах и при любых погодных условиях, повышение оперативности обнаружения опасных смещений шпал. 3 ил.

Способ определения расстояний между шпалами рельсового пути, заключающийся в перемещении по рельсовому пути измерителя, постоянном определении его текущего положения и бесконтактном зондировании рельсового пути, с выделением сигналов от шпал, сохранении полученных результатов, отличающийся тем, что для зондирования шпал используется магнитный дефектоскоп, и определение расстояний между шпалами производится путем обработки магнитных сигналов от рельсовых скреплений.

| US 8443733 B2, 21.05.2013 | |||

| МАШИНА И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ШПАЛ РЕЛЬСОВОГО ПУТИ | 2002 |

|

RU2228988C2 |

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМИ ОРГАНАМИ ПУТЕВОЙ МАШИНЫ | 1970 |

|

SU422167A3 |

| US 2017219471 A1, 03.08.2017. | |||

Авторы

Даты

2019-10-22—Публикация

2019-02-15—Подача